Оглавление:

Прикладная механика является одной из старейших отраслей наук, возникновение и развитие которой обусловлено потребностями практики.

Широко известно, что еще в древности, например при постройке египетских пирамид и других сооружений, люди применяли простейшие механизмы и механические устройства: рычаги, блоки, наклонные плоскости и т.д.

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Однако наиболее бурное развитие прикладной механики следует отнести к более позднему времени, когда в результате накопления опыта стали возможны некоторые обобщения и определенное формирование методов этой науки.

Курс прикладной механики объединяет многие дисциплины: теоретическую механику, сопротивление материалов, теорию механизмов и машин, детали машин и приборов, основы конструирования и др.

Научными основами прикладной механики являются математика и теоретическая механика. Существенное значение для проектирования деталей машин и приборов имеет курс сопротивления материалов, технологии конструкционных материалов, сварки и д.р.

Теория механизмов и машин представляет собой один из важных разделов прикладной механики, в котором изложены методы исследования и построения механизмов и машин. Под исследованием механизмов и машин понимают изучение движения звеньев машин и их точек. Построение, или синтез механизмов представляет собой разработку рациональных методов определения параметров механизмов машин и приборов по заданным функциям их движения.

Часть курса, посвященная деталям машин, представляет собой раздел прикладной механики, в котором изложены методы расчета и рационального конструирования деталей и сборочных единиц (узлов) общего применения, т.е. присущих любой машине, независимо от ее назначения.

Таким образом, курс прикладной механики составляет теоретическую основу современного машиностроения.

Прикладная механика

Прикладная механика представляет собой комплексную дисциплину, в которой излагаются основные положения о взаимодействии твердых тел, прочности материалов и методах расчета конструктивных элементов, а также изучает сами механизмы и машины. Она играет большую роль в разработке и создании инновационной техники и оборудования. Любое устройство проектируется на основании тщательных расчетов и методов, которые обязаны отвечать всем принятым стандартам. Исправность работы техники и её долговечность зависят от правильно рассчитанной конструкции, что требует глубоких технических знаний.

Учебный курс «Прикладная механика» решает частные задачи, предписанные учебной программой для немашиностроительных специальностей вузов:

- равновесия материальных тел (статика);

- рассмотрение основ прочностной надежности элементов конструкций, выбор конструкционных материалов (сопротивление материалов);

- изучение общих основ построения машин, механизмов и деталей, и приобретение начальных навыков конструирования (детали машин).

Прикладная механика является одним из старейших курсов общеинженерной подготовки в технических вузах нашей страны и ей принадлежит ведущая роль в формировании языка общения бакалавров различных специальностей. Прикладная механика, как наука о конструкциях и машинах, выделилась из теоретической механики в начале XIX века и развивалась одновременно с машиностроением. Однако фундамент машиностроения создали такие изобретатели и ученые, как Архимед, Леонардо да Винчи, Ползунов, Уатт, Кулон и др. Значительный вклад в развитие прикладной механики внесли русские ученые и изобретали: М. В. Ломоносов, разработавший конструкции машин для производства стекла и испытаний материалов; Л. Эйлер, впервые предложивший для зубчатого колеса эвольвентное зацепление, и др. Мировую известность в области сопротивления материалов приобрели работы русских ученых Д.И. Журавского, Ф. С. Ясинского, А. И. Гадолина и др. В начале XX века большое влияние на развитие науки о сопротивлении материалов имели труды И. Г. Бубнова, А. Н. Крылова, Б. Г. Гарелкина и др. Большой вклад в развитие механики машин внесли и советские ученые: И. Ф. Образцов, К. В. Фролов, В. И. Феодосьев, В. В. Болотин, И. А. Биргер, В. Н. Кудрявцев, Д. Н. Решетов и др. В настоящее время многие российские и зарубежные научные школы вносят существенный вклад в развитие прикладной механики, которая актуальна в любое время, поскольку прогресс не стоит на месте, предприятия проектируют новые приборы и оборудование, создание которых невозможно без четких расчетов.

Основные характеристики и требования, предъявляемые к изделиям машиностроения.

Критерии работоспособности

Все современные конструкции, машины, приборы и сооружения изготавливают или строят по заранее разработанным проектам. В проекте указываются все размеры элементов конструкций и деталей машин, необходимых для изготовления, их материалы, а также описание технологии. В процессе проектирования определяются размеры деталей, входящих в состав машины, которые зависят от ряда условий и обстоятельств, в том числе от свойств материала изделия и от предполагаемых внешних воздействий.

Любая машина или конструкция должна обладать надежностью при эксплуатации и быть экономичной.

Экономичность в значительной мере определяется расходом материала, применением менее дефицитных конструкционных материалов, возможностью изготовления деталей по наиболее прогрессивным технологиям. Надежность конструкции обеспечивается, если она сохраняет прочность, жесткость и устойчивость при гарантированной долговечности. Надежность и экономичность — противоречивые требования.

Нагрузки в машинах

Нагрузка, воспринимаемая деталью или узлом в процессе работы машины, называется рабочей нагрузкой.

Рабочие нагрузки могут быть постоянными и переменными. К постоянным нагрузкам можно отнести нагрузки от собственного веса. Как правило, на детали машин действуют переменные нагрузки.

В зависимости от характера их действия они подразделяются на статические, когда происходит постепенное изменение их значений, и динамические, приложения которых (внезапное приложение, удар) вызывает колебание системы.

В связи с переменным характером рабочих нагрузок вводится понятие номинальная нагрузка  , которая, как правило, представляет собой наиболее длительно действующую нагрузку.

, которая, как правило, представляет собой наиболее длительно действующую нагрузку.

Под эквивалентной нагрузкой  понимается такая нагрузка, которая заменяет фактически действующую переменную нагрузку, при этом они должны быть эквивалентны данному критерию работоспособности. В связи с этим эквивалентные нагрузки определяются с учетом коэффициента долговечности

понимается такая нагрузка, которая заменяет фактически действующую переменную нагрузку, при этом они должны быть эквивалентны данному критерию работоспособности. В связи с этим эквивалентные нагрузки определяются с учетом коэффициента долговечности  :

:

При расчете деталей машин используют расчетную нагрузку  , которая учитывает не только значение и характер изменения нагрузки, но и степень динамичности, распределения по контактирующим поверхностям, условия работы и передачи нагрузки, а также другие условия эксплуатации. Поэтому формула для определения нагрузки будет иметь вид:

, которая учитывает не только значение и характер изменения нагрузки, но и степень динамичности, распределения по контактирующим поверхностям, условия работы и передачи нагрузки, а также другие условия эксплуатации. Поэтому формула для определения нагрузки будет иметь вид:

При расчетах часто используется удельная расчетная нагрузка  , которая представляет собой отношение рабочей нагрузки

, которая представляет собой отношение рабочей нагрузки  к длине контактной линии

к длине контактной линии

Прочность

Прочность это способность деталей в определенных условиях и пределах, не разрушаясь, воспринимать те или иные воздействия.

В процессе эксплуатации из-за недостаточной прочности деталей могут возникать их пластические деформации и разрушения.

Расчеты на прочность ведут по допускаемым напряжениям или по коэффициентам запаса прочности.

Условия прочности по допускаемым напряжениям имеет вид

где  — соответственно нормальные и касательные напряжения в опасном сечении детали;

— соответственно нормальные и касательные напряжения в опасном сечении детали;

— соответственно допускаемые нормальные и касательные напряжения для материала детали.

— соответственно допускаемые нормальные и касательные напряжения для материала детали.

Расчет по коэффициентам запаса прочности заключается в определении коэффициента запаса прочности

где  — коэффициент запаса прочности;

— коэффициент запаса прочности;

— предельное напряжение (при постоянной нагрузки равно пределу текучести

— предельное напряжение (при постоянной нагрузки равно пределу текучести  , при переменных — пределу выносливости

, при переменных — пределу выносливости  ).

).

— максимальное напряжение в опасном сечении детали.

— максимальное напряжение в опасном сечении детали.

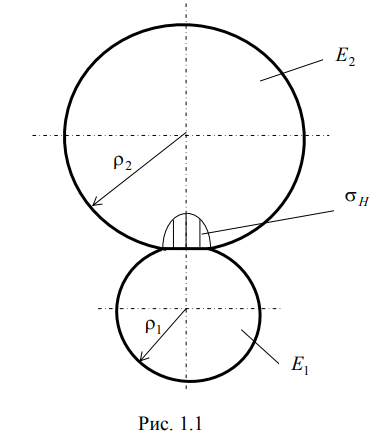

Контактная прочность. Работоспособность деталей машин в некоторых случаях ограничивается прочностью рабочих поверхностей из-за действия контактных напряжений.

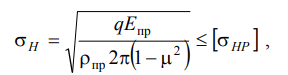

При контакте двух цилиндров (рис. 1.1) максимальное контактное напряжение  , которое возникает на поверхности контакта, определяется по формуле Герца. Условие контактной прочности при этом имеет вид:

, которое возникает на поверхности контакта, определяется по формуле Герца. Условие контактной прочности при этом имеет вид:

где  — нагрузка на единицу длины контактной линии;

— нагрузка на единицу длины контактной линии;

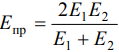

— приведенный модуль упругости;

— приведенный модуль упругости;

— коэффициент Пуассона;

— коэффициент Пуассона;

— допустимое контактное напряжение;

— допустимое контактное напряжение;

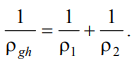

— приведенный радиус кривизны, который определяется из выражения

— приведенный радиус кривизны, который определяется из выражения

Жесткость

Жесткость это способность деталей сопротивляться образованию деформации. При расчете на жесткость учитываются ограничения на значения деформаций, возникающих под действием внешних нагрузок.

Актуальность расчета на жесткость возрастает при применении высокопрочных материалов. Жесткость деталей машин обычно определяется приближенно и равна собственной жесткости детали.

Износостойкость

Одной из причин выхода из строя деталей машин является повышенный их износ. В процессе эксплуатации могут иметь место следующие виды изнашивания: механическое, моле-кулярно-механическое, коррозионно-механическое, абразивное, усталостное и др.

Для уменьшения изнашивания применяют конструктивные и технологические меры: смазка трущихся поверхностей, применение уплотнительных устройств, увеличение чистоты поверхности детали, нанесение специальных покрытий, применение термообработки и упрочнения поверхностного слоя.

Оценкой износостойкости деталей является интенсивность изнашивания  , которая определяется по зависимости:

, которая определяется по зависимости:

где  -толщина снятого в результате изнашивания слоя;

-толщина снятого в результате изнашивания слоя;

— путь перемещения точки, в которой фиксируется износ, относительно сопряженной поверхности.

— путь перемещения точки, в которой фиксируется износ, относительно сопряженной поверхности.

Расчет на износостойкость обычно проводят косвенным методом, например, по ограничению давление  на контактируемых поверхностях

на контактируемых поверхностях

Теплостойкость

Теплостойкость — способность деталей сохранять работоспособность при изменении температуры.

Нагрев деталей машин может привести к следующим последствиям:

1) понижение прочности материала и появление ползучести;

2) снижение защищающей способности масляных пленок;

3) изменению зазоров;

4) понижение точности работы машины.

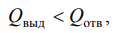

Расчеты на теплостойкость сводятся к составлению условия теплового баланса. Для обеспечения нормальной работы машины должно выполняться условие:

где  — количество выделенного тепла;

— количество выделенного тепла;  — количество отведенного тепла.

— количество отведенного тепла.

Виброустойчивость. Виброустойчивость — способность детали сохранять работоспособность при воздействии знакопеременных нагрузок и колебаний с заданной частотой и амплитудой.

Вибрация приводит к усталостному разрушению деталей, порождает шум и снижает качество обработки в металлорежущих станках.

Расчет на виброустойчивость является обязательным при проектировании высокоскоростных механизмов и заключается. Наиболее опасными являются резонансные колебания, при которых возможно разрушение деталей. Для устранения резонанса необходимо, чтобы частота собственных колебаний детали  не совпадала с частотой внешних периодически изменяющих сил

не совпадала с частотой внешних периодически изменяющих сил  .

.

Основные допущения

Предполагается, что все материалы обладают такими свойствами, что могут считаться:

Однородными называются материалы, которые имеют одинаковость свойств во всех точках тела.

Сплошными называются материалы, у которых непрерывно заполнен отведенный им объем.

Изотропными называются материалы, которые обладают во всех направлениях одинаковыми свойствами.

Анизотропными называются материалы, свойства которых в разных направлениях различны.

Деформируемыми. Деформируемостью называется свойство тел изменять свои начальные размеры и форму под действием внешней нагрузки.

Упругими. Упругостью называется свойство тел восстанавливать свои первоначальные форму и размеры после снятия нагрузки.

Помимо рассмотренных выше допущений вводится ряд гипотез, позволяющих значительно упростить расчет:

Принцип независимости действия сил (принцип суперпозиции): результат совместного воздействия нескольких сил равен сумме (алгебраической или геометрической) результатов воздействия каждой из них в отдельности.

Принцип Сен-Венана (принцип локальности): на достаточном удалении от места приложения нагрузки конкретный способ осуществления этой нагрузки можно не учитывать.

Гипотеза Бернулли (гипотеза плоских сечений): поперечные сечения бруса, плоские и нормальные к оси бруса до приложения к нему нагрузки, остаются плоскими и нормальными к его оси при действии нагрузки.

Упрощения в геометрии реального объекта

Все элементы конструкций, условно делятся на три типа: брус, пластину, оболочку.

Брусом называется элемент, длина которого значительно больше его поперечных размеров. Геометрическое место точек, совпадающих с центрами тяжести площадей поперечных сечений бруса, называется осью бруса. Брус, работающий при растяжении, называется стержнем, при изгибе — балкой, при кручении — валом.

Элемент конструкции, образованный двумя поверхностями, отстоящими друг от друга на малое расстояние, называется оболочкой. Оболочка, срединная поверхность которой представляет собой плоскость, называется пластиной.

Возможно эти страницы вам будут полезны: