Оглавление:

Здравствуйте, я подготовила на этой странице краткий учебник по предмету «материаловедение».

| Если что-то непонятно, Вы всегда можете написать мне в воцап и я помогу! |

Материаловедение

Материаловедение — одна из фундаментальных дисциплин для инженерных профессий. Это связано с тем, что производство, разработка и обработка новых материалов является основой современного производства и во многом определяет уровень развития научно-технического и экономического потенциала страны. Разработка рациональной, конкурентоспособной продукции и организация ее производства невозможны без достаточного уровня знаний в области материаловедения.

Материаловедение является основой для изучения многих специальных дисциплин.

Разнообразие свойств материалов является основным фактором, предопределяющим их широкое применение в технике. Материалы обладают различными свойствами, каждое из которых зависит от внутренней структуры материала. Поэтому материаловедение как наука имеет дело со структурой материала в тесной связи с его свойствами. Основные свойства материалов можно разделить на физические, механические, технологические и эксплуатационные.

Черные металлы и металлокерамические материалы

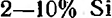

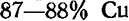

Черными металлами называют сплавы, содержащие не менее  железа. Железо создает основу твердых растворов — феррита (с объемно центрированной решеткой) и аустенита (с гранецентрированной решеткой) и входит в большинство соединений (с углеродом — цементит

железа. Железо создает основу твердых растворов — феррита (с объемно центрированной решеткой) и аустенита (с гранецентрированной решеткой) и входит в большинство соединений (с углеродом — цементит  , с азотом — нитриды и т. п.).

, с азотом — нитриды и т. п.).

Технически чистое железо при комнатной температуре состоит практически из одного феррита. С повышением содержания углерода увеличивается доля перлита (тонкая смесь феррита и цементита). В углеродистых сталях * содержащих  , присутствует одии перлит, а с более высоким содержанием углерода — вторичный цементит.

, присутствует одии перлит, а с более высоким содержанием углерода — вторичный цементит.

При нагреве до температур выше критических все эти структурные составляющие переходят в аустенит. При медленном охлаждении они вновь выделяются (с размельчением зерна при оптимальных режимах отжига и нормализации), при быстром — появляются новые типы структур (мартенсит, бейнит, троостит, сорбит). Отпуск приводит к возврату к структурам типа исходных, но с лучшим расположением частиц и зерен, поэтому закалку и высокий отпуск называют улучшением.

Под влиянием некоторых компонентов (никеля, марганца) аустенит становится стабильным при комнатной и более низких температурах. Аустенитные стали и чугуны немагнитны.

Возможно эта страница вам будет полезна:

| Предмет материаловедение |

В отличие от сталей чугуны не могут приобрести при нагреве чисто аустенитную структуру. Еще до полного растворения высокоуглеродистой фазы наступает начало плавления. Высокоуглеродистой фазой в чугунах может быть цементит (первичный и входящий в состав ледебурита) в случае белых чугунов и графит — в серых.

Феррит имеет невысокую прочность и твердость, но высокую пластичность. Перлит тверже, но менее пластичен, ледебурит тверд, но хрупок. Мартенсит и бейнит обладают высокой прочностью и твердостью. Графит не прочен и хрупок, но имеет хорошие антифрикционные свойства.

Максимальным модулем упругости обладает феррит  , с повышением содержания перлита в стали модуль упругости немного снижается (до

, с повышением содержания перлита в стали модуль упругости немного снижается (до  ). Закаленные на мартенсит высокопрочные стали имеют наинизший модуль упругости

). Закаленные на мартенсит высокопрочные стали имеют наинизший модуль упругости  . Модуль упругости чугунов колеблется от

. Модуль упругости чугунов колеблется от  (серый чугун с крупным пластинчатым графитом) до

(серый чугун с крупным пластинчатым графитом) до  , (высокопрочный чугун с шаровидным графитом).

, (высокопрочный чугун с шаровидным графитом).

Объемный вес феррита составляет  , аустенитных сталей до

, аустенитных сталей до  , высокоуглеродистых сталей

, высокоуглеродистых сталей  (закаленных на мартенсит

(закаленных на мартенсит  ), чугунов

), чугунов

.

.

Теплопроводность и электропроводность — максимальные у феррита и снижаются с легированием углеродом и другими элементами.

Сталь

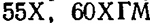

Сталями называют сплавы железа, содержащие до  (за исключением нескольких марок, например

(за исключением нескольких марок, например  , с большим содержанием

, с большим содержанием  ). Марки углеродистых сталей обыкновенного качества начинаются с обозначения Ст., после которого следует номер (от 0 до 7). Приставка М в начале марки означает мартеновскую сталь (например, МСт.З), Б — бессемеровскую, К — конвертерную (с продувкой кислородом). Приставка кп в конце марки обозначает кипящую сталь, пс — полуспокойную, сп — спокойную.

). Марки углеродистых сталей обыкновенного качества начинаются с обозначения Ст., после которого следует номер (от 0 до 7). Приставка М в начале марки означает мартеновскую сталь (например, МСт.З), Б — бессемеровскую, К — конвертерную (с продувкой кислородом). Приставка кп в конце марки обозначает кипящую сталь, пс — полуспокойную, сп — спокойную.

Марки качественных углеродистых конструкционных сталей, а также легированных конструкционных сталей начинаются с обозначения содержания углерода в сотых долях процента, например, сталь 08 содержит в среднем  , легированная сталь 38ХМЮА содержит в среднем

, легированная сталь 38ХМЮА содержит в среднем  .

.

Углеродистые марки инструментальной стали обозначают буквой У, после которой указывается среднее содержание углерода в десятых долях процента. Легарованные марки начинаются либо с обозначения содержания углерода в десятых Долях процента, либо сразу с буквенных обозначений легирующих элементов, без указаний на содержание углерода; примеры: У7 с

; 9Х с

; 9Х с

; ХВГ. Некоторые инструментальные стали, применяемые иногда так же, как конструкционные, имеют марки с обозначением содержания углерода в сотых долях процента, например

; ХВГ. Некоторые инструментальные стали, применяемые иногда так же, как конструкционные, имеют марки с обозначением содержания углерода в сотых долях процента, например  и др.

и др.

В марках высоколегированных сталей содержание углерода обычно ие отражается. Когда оно играет существенную роль, то обозначается в начале марки цифрами 0, 1, 2, 3 или 4, соответствующими среднему содержанию углерода в десятых долях процента.

Примеры.  с содержанием углерода в количестве сотых долей процента;

с содержанием углерода в количестве сотых долей процента;  с

с  ;

;  с

с  . Цифры 00, 000 обозначают высокую чистоту сплава по содержанию углерода.

. Цифры 00, 000 обозначают высокую чистоту сплава по содержанию углерода.

Буква А в конце марки обозначает высококачественную сталь, буква Л — литейную марку, а буква К — сталь для котлостроения; примеры: У7А, 1Х13Л, 22К. Буква А в начале марки относится к автоматным сталям; например А12.

Легирующие элементы обозначают буквами: азот — А (в этом случае буква А ставится внутри; например, Х17АГ14), алюминий —- Ю, бор — Р, ванадий — Ф, вольфрам — В, кремний —С, кобальт— К> марганец — Г, медь — Д, молибден — М, никель — Н, ниобий — Б, селен — Е, титан — Т, фосфор — П, хром — X, цирконий — Ц. Цифры после буквенных обозначений легирующих элементов соответствуют среднему содержанию последних в процентах. При содержании около 1% элемента или меньше (а в случае таких модификаторов, как титан, азот, бор, при содержании десятых, сотых и тысячных долей процента) после буквенного символа цифр не ставят.

Пример. Сталь  содержит в среднем

содержит в среднем  ,

,  и долю процента циркония в качестве модификатора

и долю процента циркония в качестве модификатора  . Сталь

. Сталь  содержит до

содержит до  , около

, около  и долю процента титана в качестве модификатора

и долю процента титана в качестве модификатора  .

.

Марка быстрорежущих сталей начинается с буквы  и цифрового обозначения содержания вольфрама в процентах (без приведения буквы

и цифрового обозначения содержания вольфрама в процентах (без приведения буквы  ); например, сталь

); например, сталь  содержит в среднем

содержит в среднем  и

и  .

.

Из приведенных правил обозначения марок стали существует большое количество исключений.

Конструкционная сталь

Углеродистая сталь

Сталь обыкновенного качества (ГОСТ 380—60*). Поставляется в виде проката — круглого, квадратного, полосового, горячекатаной ленты, толстого и тонкого листов, угловых и гнутых профилей, фасонного проката специальных профилей, швеллеров и балок, проволоки.

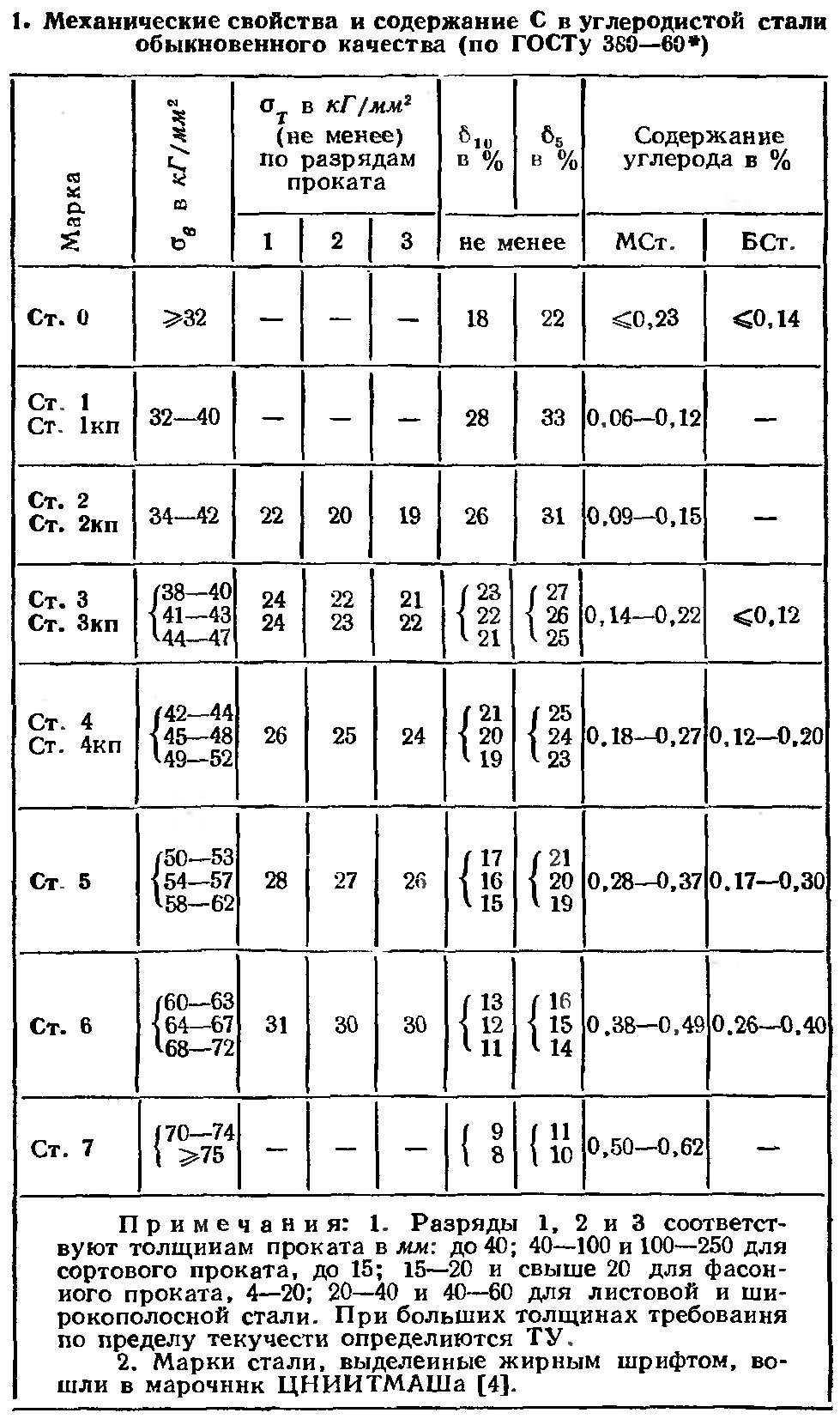

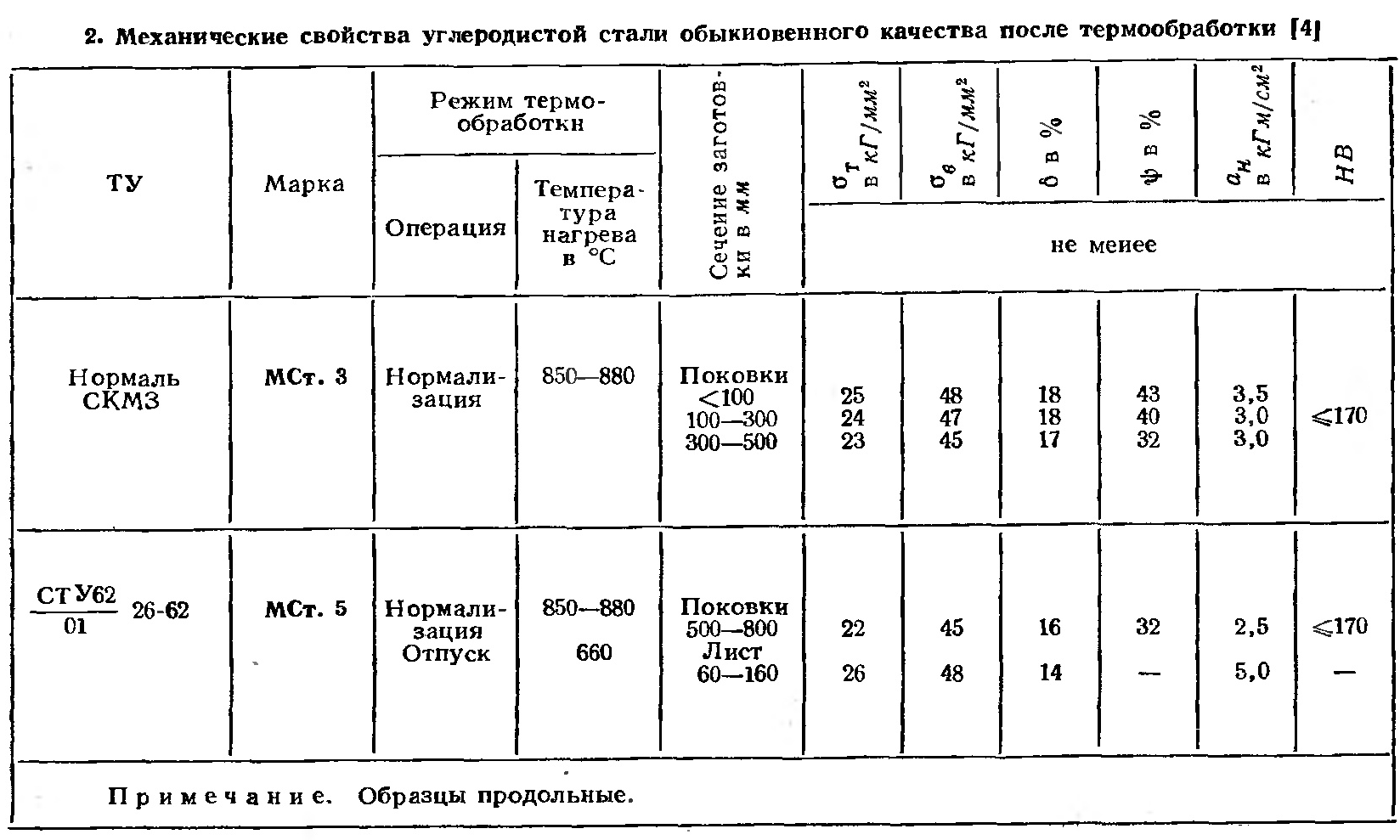

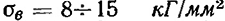

Сталь группы  поставляют по механическим свойствам (табл. 1),

поставляют по механическим свойствам (табл. 1),  — по химическому составу,

— по химическому составу,  — одновременно по механическим свойствам и химическому составу. По требованию заказчика сталь Ст.5 и Ст.6 поставляется в тер-мообработанном состоянии (табл. 2).

— одновременно по механическим свойствам и химическому составу. По требованию заказчика сталь Ст.5 и Ст.6 поставляется в тер-мообработанном состоянии (табл. 2).

Технологические свойства: температура начала ковки  (

( для Ст.6), конца ковки

для Ст.6), конца ковки  (Ст.0, Ст.2) и

(Ст.0, Ст.2) и  (Ст.З—Ст.7), свариваемость и обрабатываемость хорошие, не подвержена отпускной хрупкости, не флокеночувствительная.

(Ст.З—Ст.7), свариваемость и обрабатываемость хорошие, не подвержена отпускной хрупкости, не флокеночувствительная.

Области применения

Ст.0 — прокат для конструкций неответственного назначения, арматура;

Ст.2 — сварные конструкции, переплеты, арматура, анкерные болты;

Ст.З — холодноштампованные и сварные малонагруженные детали, фермы ответственного назначения, кожухи, крышки, вкладыши, малонагр уженные болты и гайки, шайбы, цементуемые и нитроцементуемые детали неответственного назначения, гнутые профили;

Ст.5 — звездочки, болты, гайки, шайбы, валы, клинья, рычаги, шатуны, упоры подшипников, втулки, валики, лонжероны, арматура периодического профиля, фасонные специальные профили, тяги, рычаги, сварные и клепаные емкости, работающие при небольших давлениях;

Ст.6 — детали повышенной прочности, бабы молотов, шпиндели, червяки, кулачковые муфты, оси, валы, пальцы траков, мал она груженные шестерни.

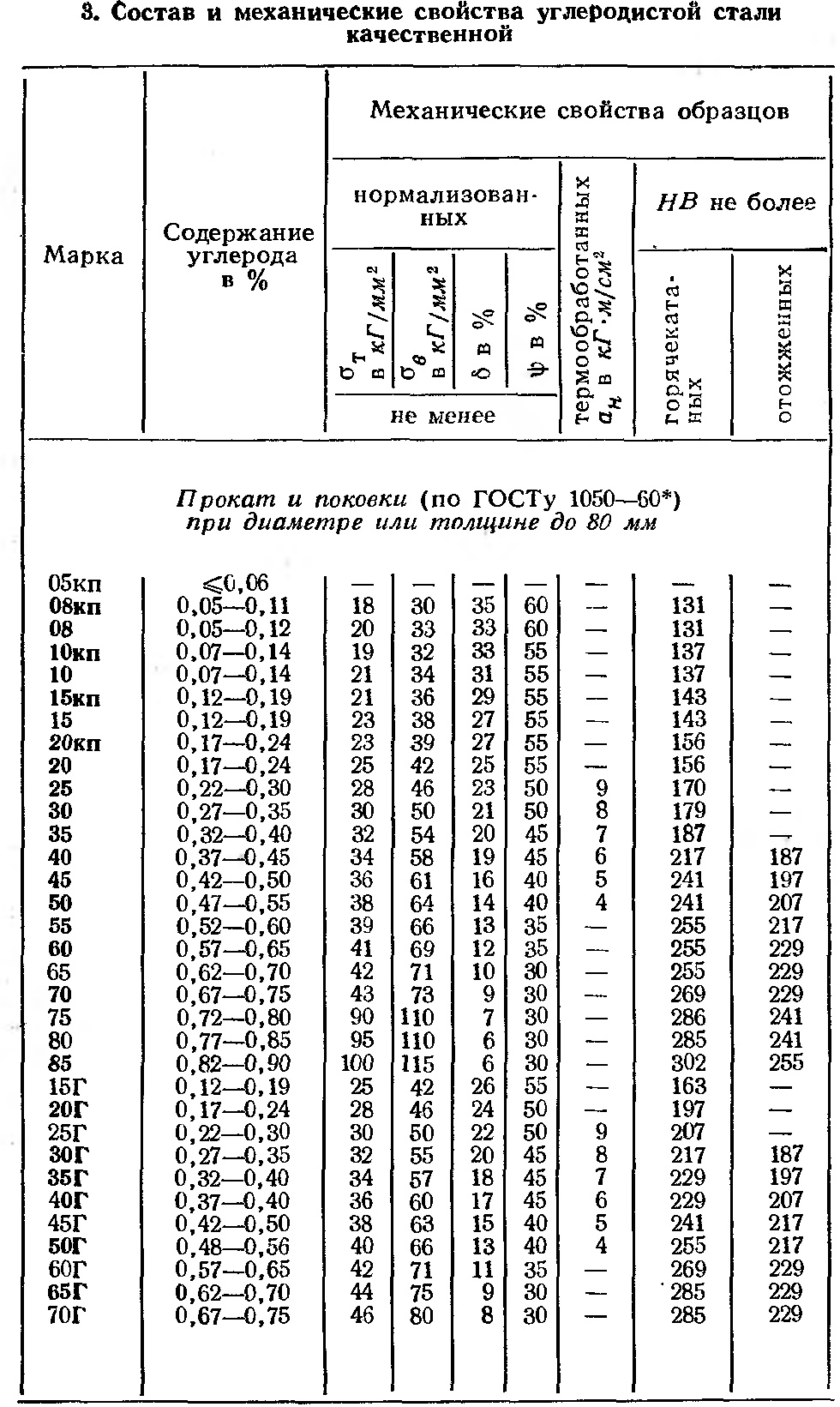

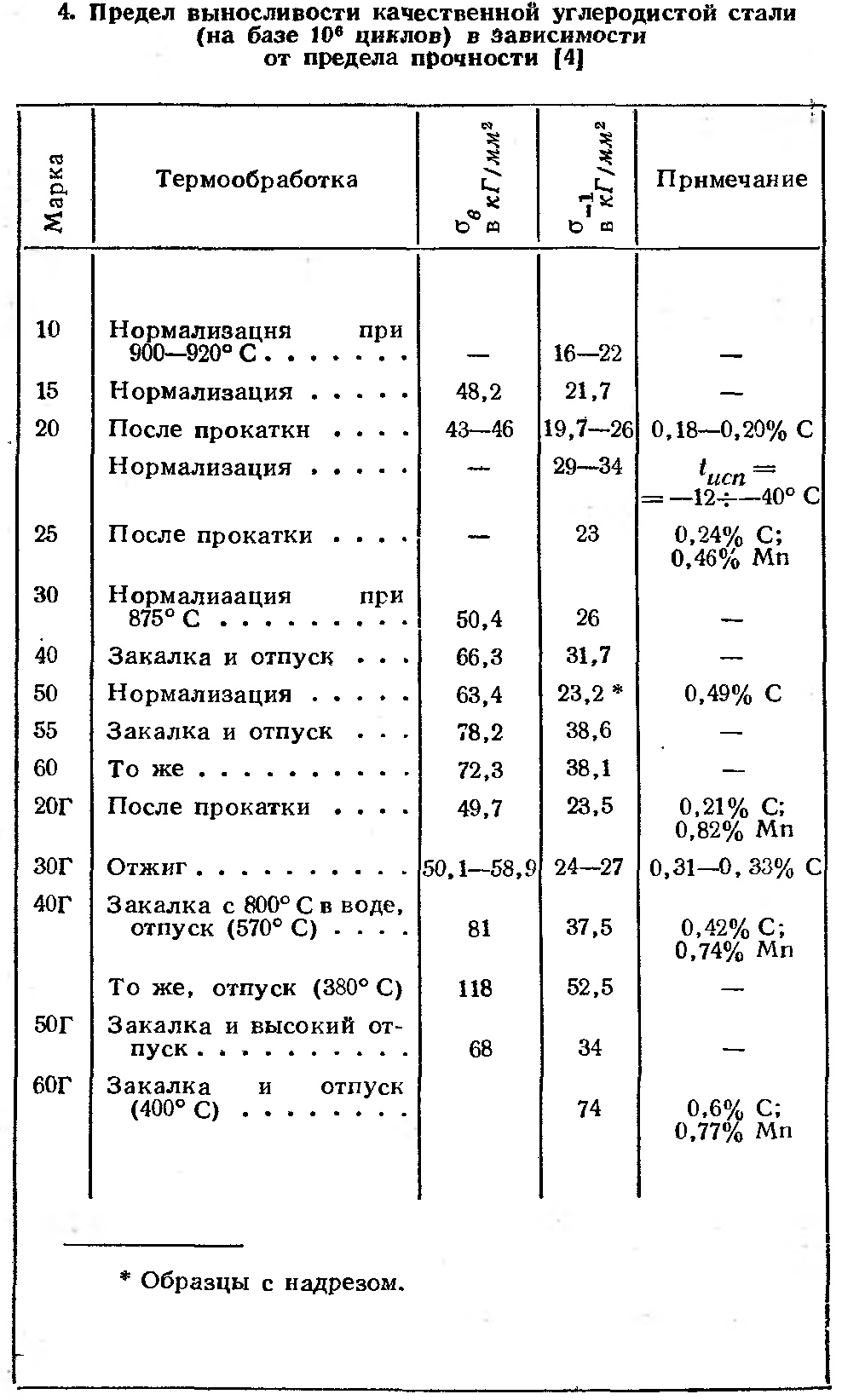

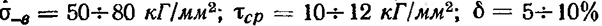

Сталь качественная (ГОСТ 1050—60*). Виды проката те же, что и для предыдущей стали, а также трубы, шестигранный и круглый калиброванный прокат, широкополосный прокат, рессорная сталь, бандажи. Выплавляют в мартеновских и электродуговых печах. Поставляют по химическому составу и механическим свойствам (табл. 3). Предел выносливости приведен в табл. 4.

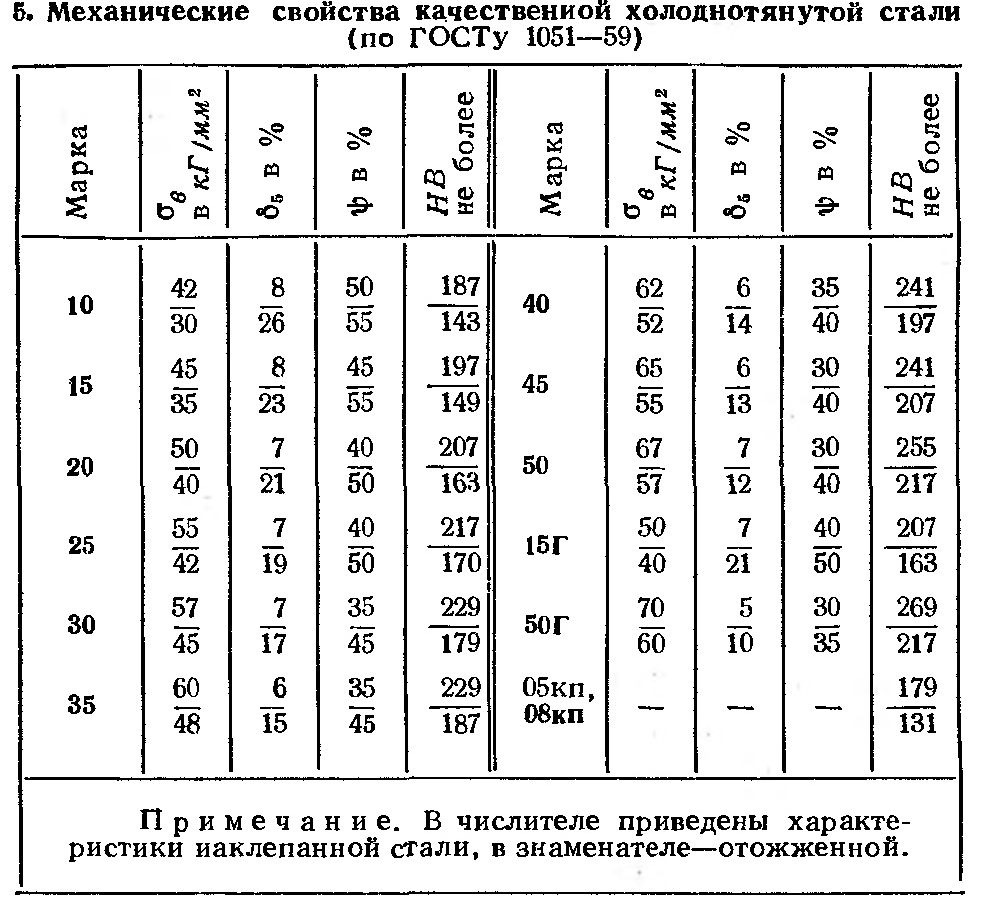

Механические свойства холоднотянутой (калиброванной) качественной углеродистой стали приведены в табл. 5.

Примечания:

Марки от 20 до 50 включительно с приставкой Р легированы 0,002—0,006% бора. Марки стали с пониженной прокаливаемостью обозначаются буквами ПП, например 55ПП.

Для марок 75, 80 и 85 нормализацию заменяют улучшением (см. ГОСТ 2052—53**).

Значения ан для термообработаиных образцов: закалка в воде (или масле для марок 45Г и 50Г) н отпуск при 600° С.

Вид термической обработки стальных отливок (отжиг, нормализация, нормализация + отпуск) факультативен по ГОСТу 977—65.

Рекомендации по замене спокойной стали полуспокойной для сварных конструкций см. [2].

Литая углеродистая сталь

Литая углеродистая сталь (ГОСТ 977—58) аналогична по составу соответствующим маркам качественной сортовой стали, но имеет несколько пониженные показатели механических свойств (см. табл. 3).

Области применения

08 и 10 — для деталей высокой пластичности, цементуемых и нитроцементуемых деталей, ие требующих прочной сердцевины;

15 — болты, гайки, винты, шпильки, траверсы, фланцы, звенья цепей, цементуемые и нитроцементуемые детали с невысокой прочностью сердцевины;

20 — болты, гайки, винты, ключи, шайбы, малонагру-женные зубчатые колеса, червяки, корпусы клапанов, подшипников, стаканы поршневых машин, шатуны, цементуемые и нитроцементуемые детали (фрикционные диски, пальцы поршней и рессор, кулачковые валики и др.);

25 и 30 — оси, валы, соединительные муфты, собачки, рычаги, вилки, крепежные детали в котлотурбостроении, рычаги, серьги, траверсы, звездочки, цилиндры, шпиндели;

35 — тяги, серьги, траверсы, цилиндры, оси, диски, ободья, балки, коленчатые валы, рычаги, втулки, шпиндели, звездочки, валы турбин, редукторов, крепежные детали, после нитроцементации — крепежные и установочные винты, оси, штоки, штифты;

40 и 45 — оси, валы коленчатые, штоки, зубчатые колеса, бандажи, детали турбин, арматура иасосов, шатуиы, шпиндели, звездочки, распределительные валики, крепежные детали, головки цилиндров, шпонки, фрикционные диски, плунжеры, пальцы траков;

50 и 55 — зубчатые колеса, эксцентрики, штокн, плунжеры, прокатные валки для горячей прокатки, бандажи, шпиндели, пальцы и звенья траков, лемехи, молотки, защелки, диски, цельнокатаные колеса;

60, 70, 85—пружины, пружинные кольца, рессоры, фрикционные диски и другие детали, работающие иа истирание;

20Л — шаботы, литые детали трубопроводов, сварио-литые конструкции, литье по выплавляемым моделям;

25Л — станины прокатных станов, шкивы, траверсы, кронштейны, поршни, буксы, крышки цилиндров, корпусы подшипников, рычаги, балансиры, зубчатые колеса, шаботы, маховики, арматура паровых турбин и котлов, оси, валы, свар но-литые конструкции;

ЗОЛ, 35Л — корпусы и обоймы турбомашин, детали гидротурбин, станины прокатных станов, балансиры, рычаги, корпусы червячных редукторов, муфты;

45Л — зубчатые венцы и колеса, детали моторных конструкций, станины, муфты, тормозные диски, износостойкие детали;

55Л — зубчатые колеса, зубчатые муфты подъемно-транспортных машин, ходовые колеса, бегунки, валкн крупно-, средне- и мелкосортных станов для прокатки мягкого металла.

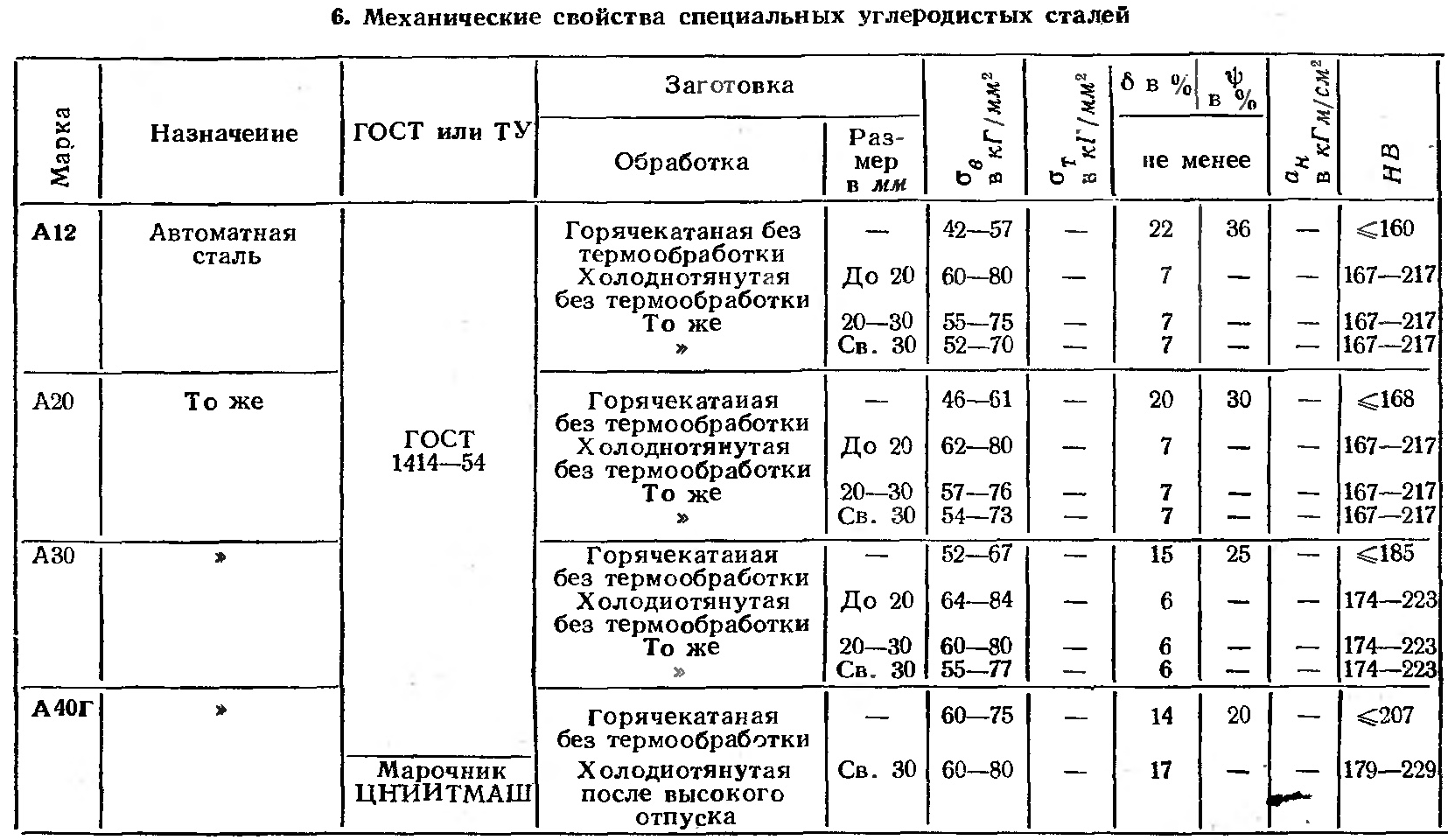

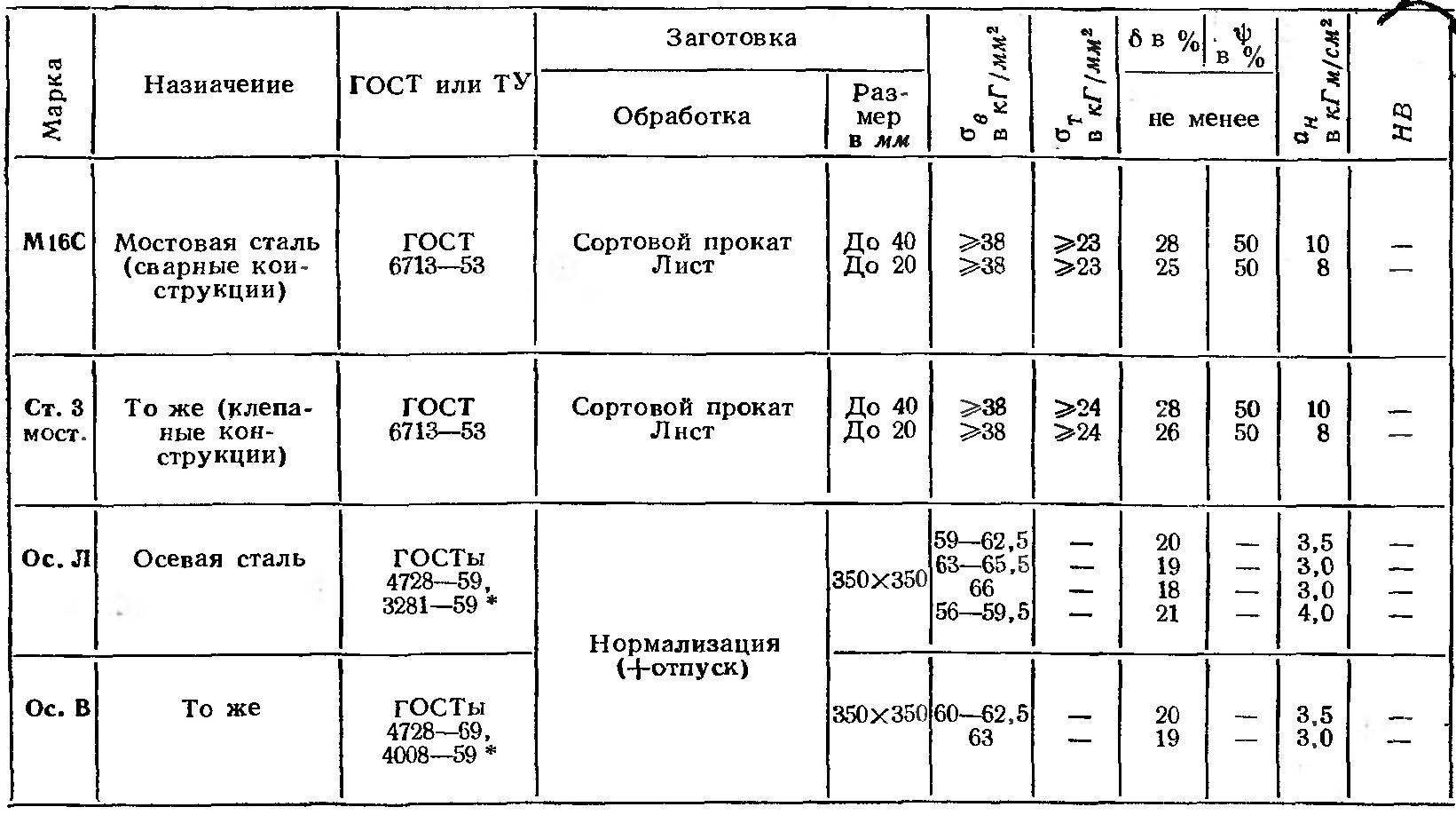

Специальные углеродистые стали, используемые в машиностроении, приведены в табл. 6.

Легированная сталь

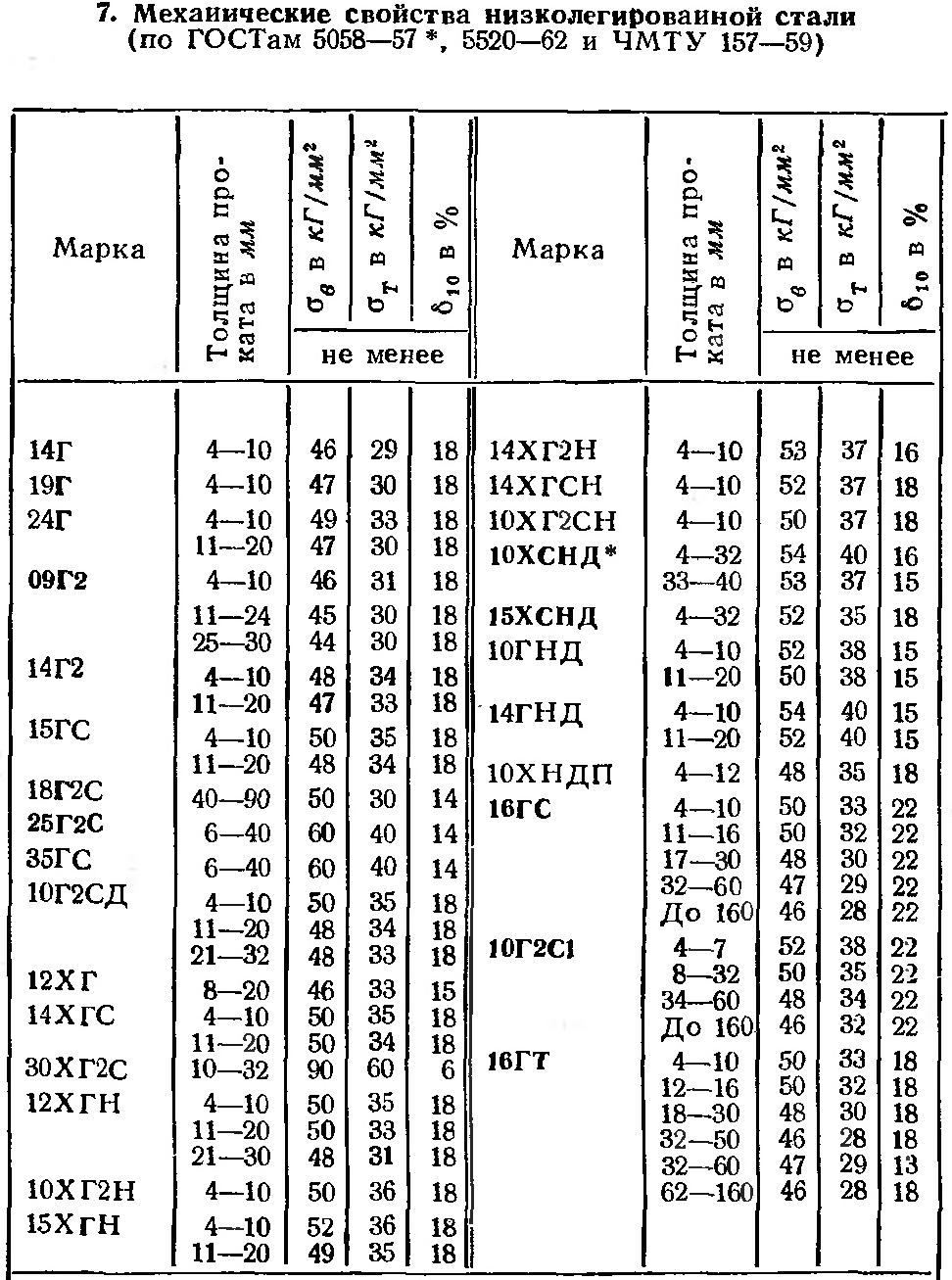

Низколегированная сталь (ГОСТ 5058—57*) поставляется в виде проката, см. «Углеродистая сталь»; механические свойства приведены в табл. 7.

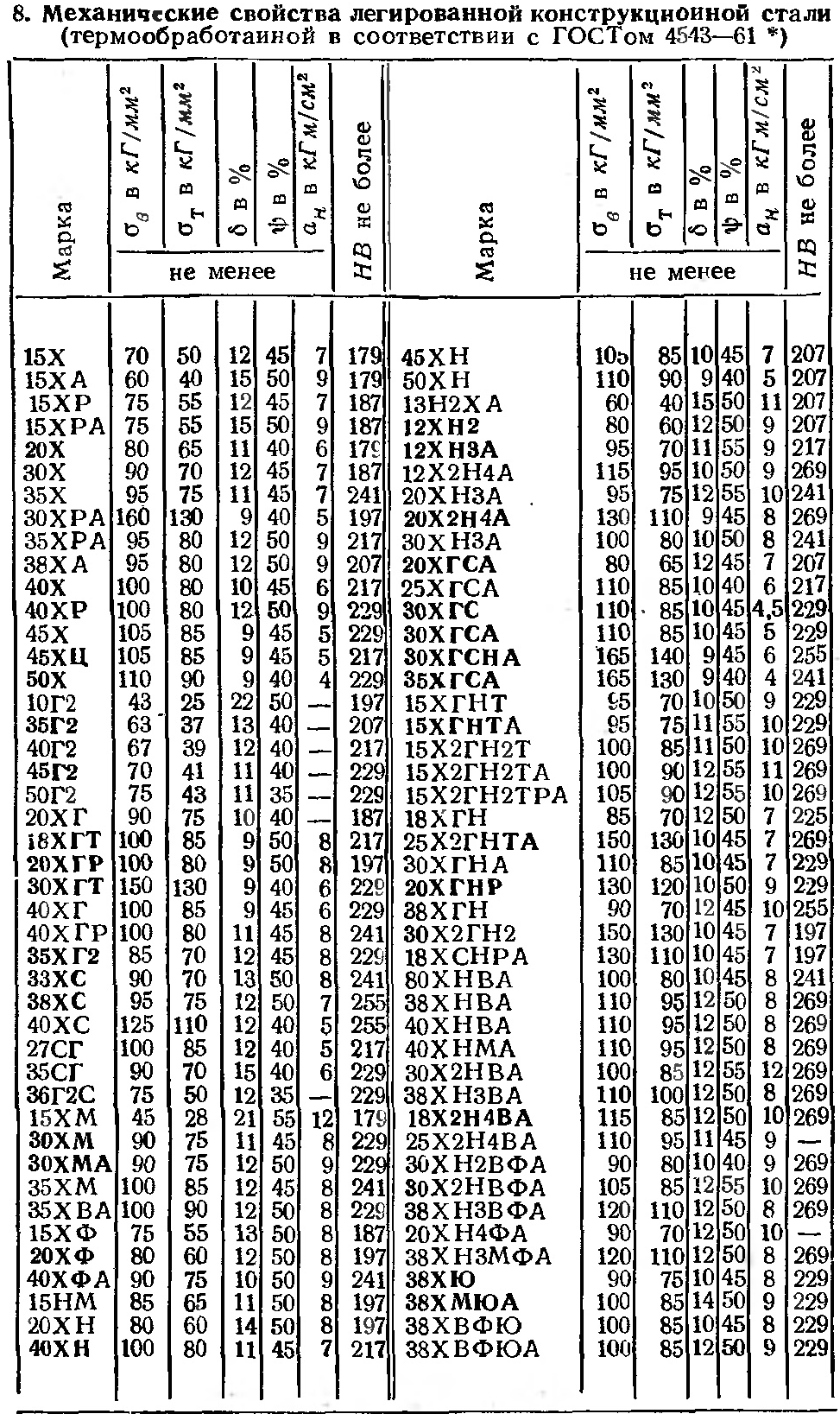

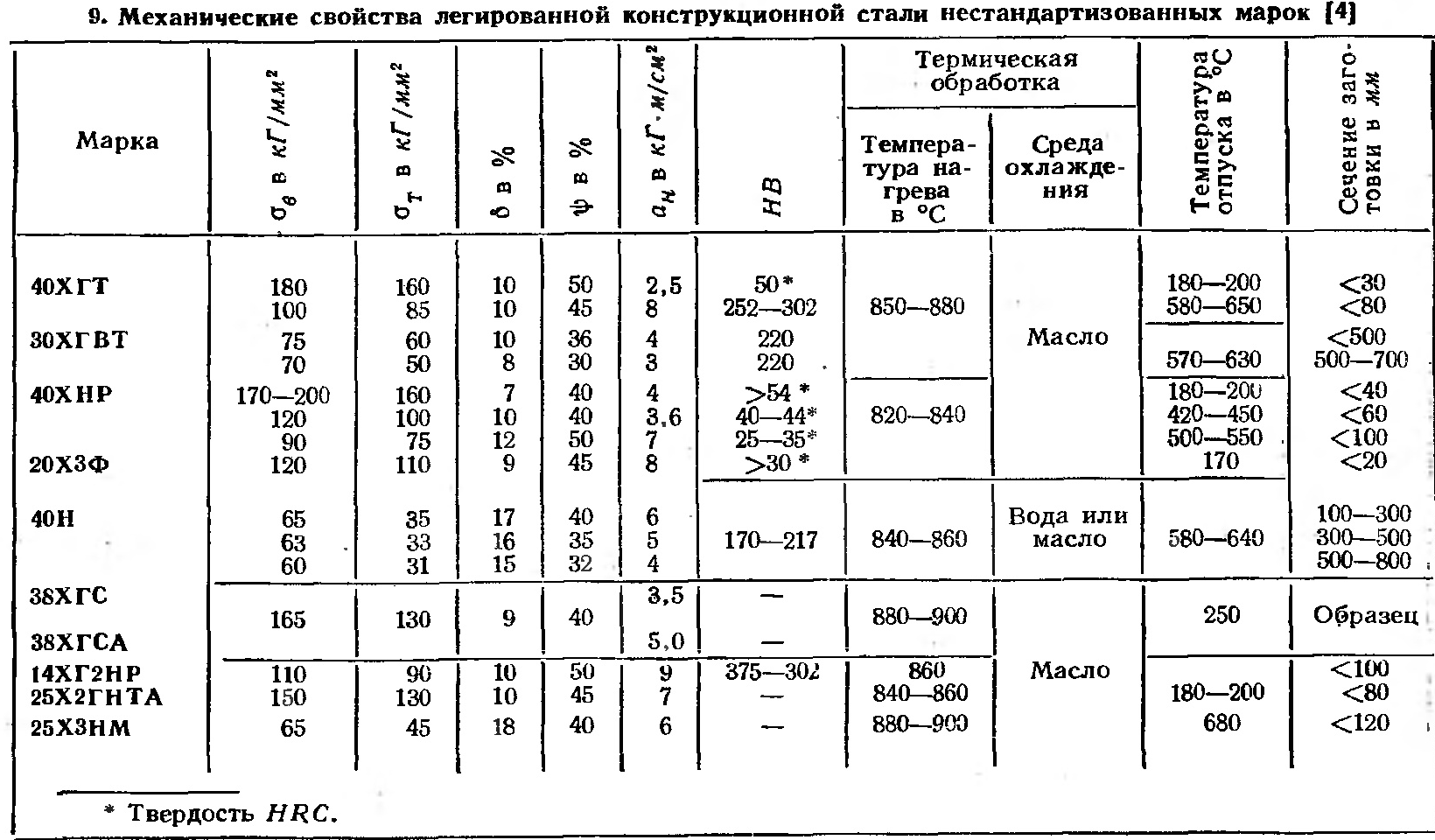

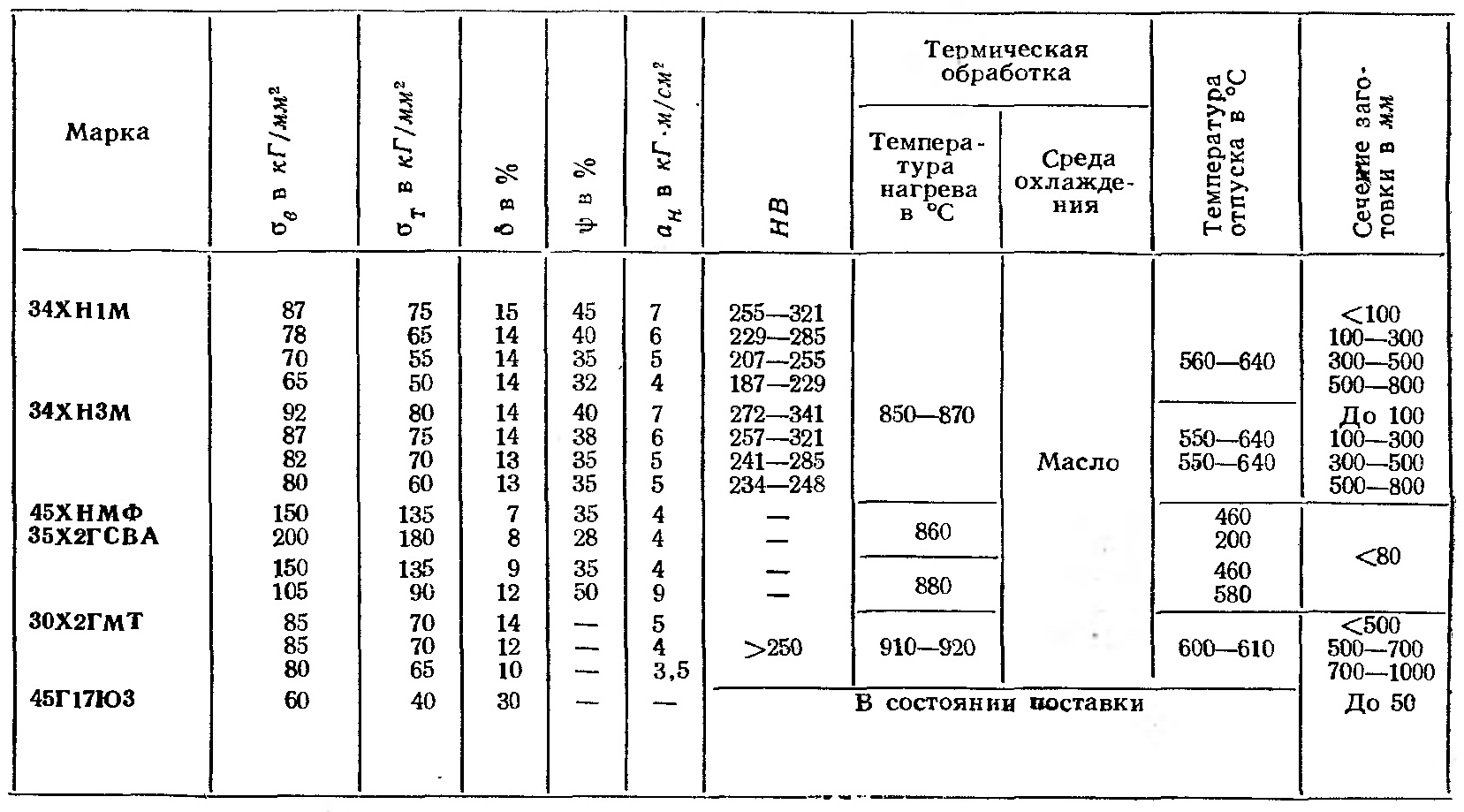

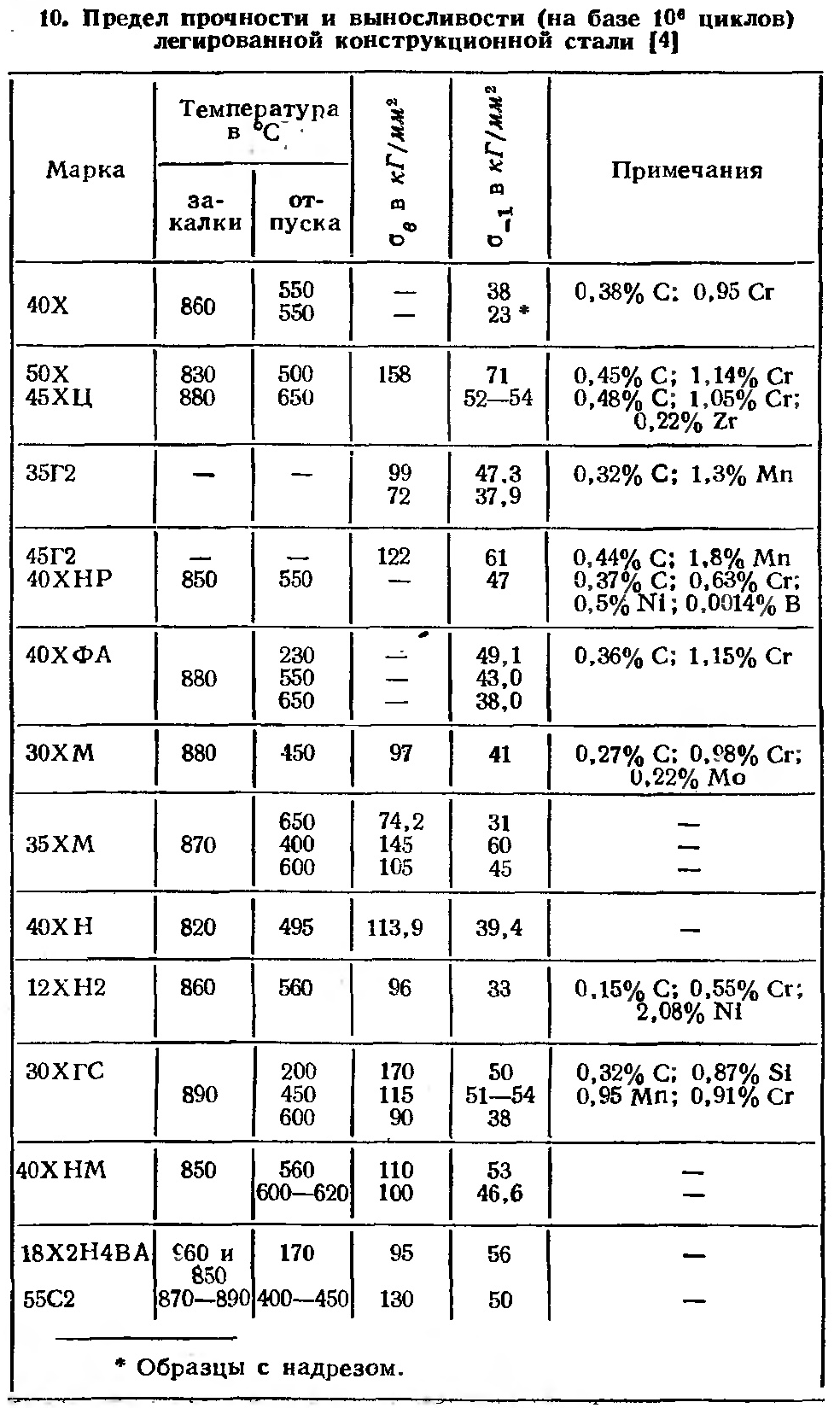

Легированная сортовая сталь (ГОСТ 4543—61*) подразделяется на качественную и высококачественную. Последняя обозначается буквой  в конце марки (внутри марки

в конце марки (внутри марки  — азот), механические свойства приведены в табл. 8, 9 и 10.

— азот), механические свойства приведены в табл. 8, 9 и 10.

Такими же свойствами обладает сталь 10ХГСНД.

Примечания: 1. Образцы продольные для проката и поперечные для листовой стали. Нормы по  относятся к толщинам проката

относятся к толщинам проката  (кроме марок 18Г2С, 25Г2С, 30ХГ2С).

(кроме марок 18Г2С, 25Г2С, 30ХГ2С).

Марки сталей, выделенные жириым шрифтом, вошли в [4].

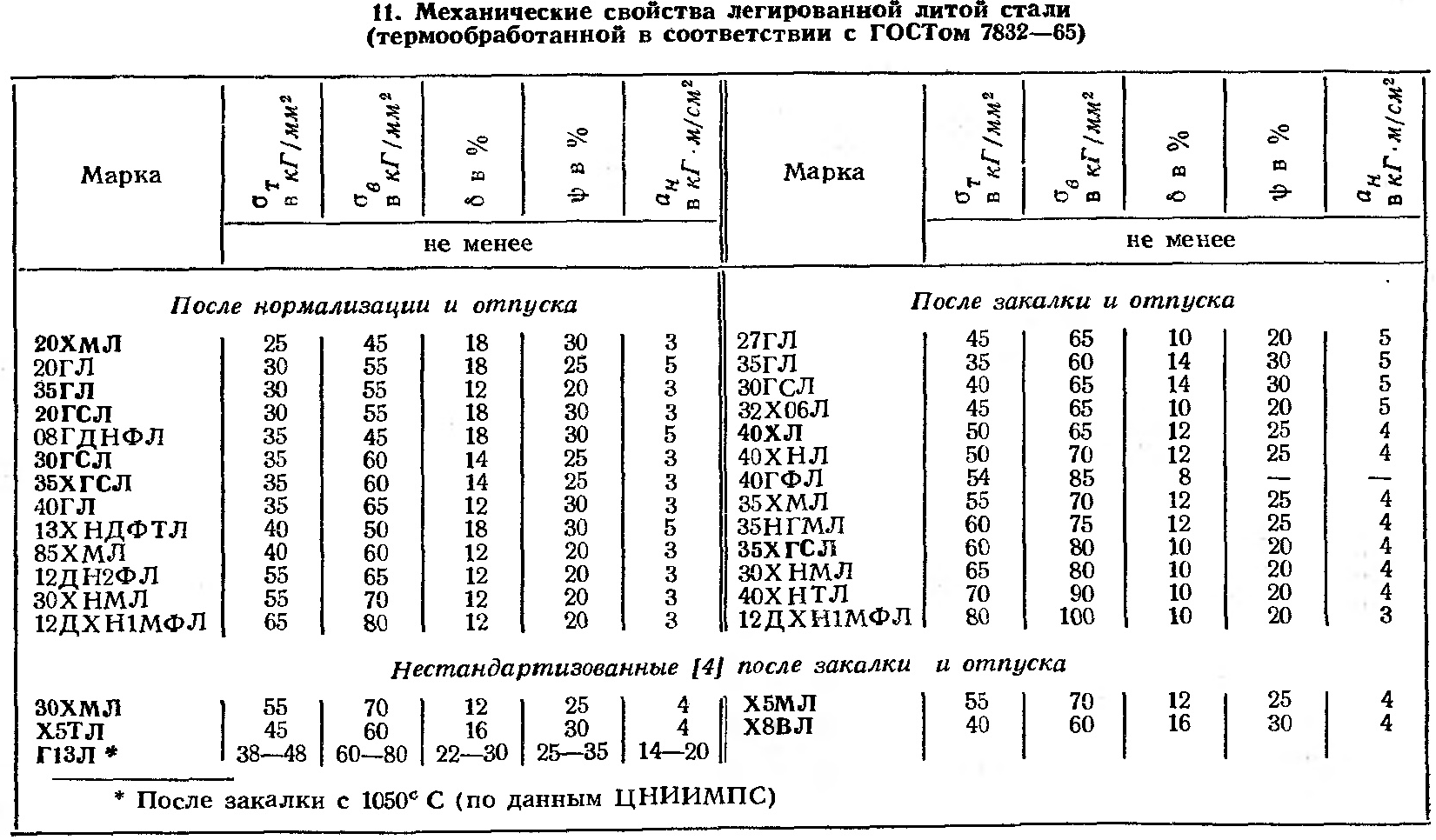

Легированная литая сталь (ГОСТ 7832—65) выплавляется в мартеновских и электропечах, механические свойства указаны в табл. 11.

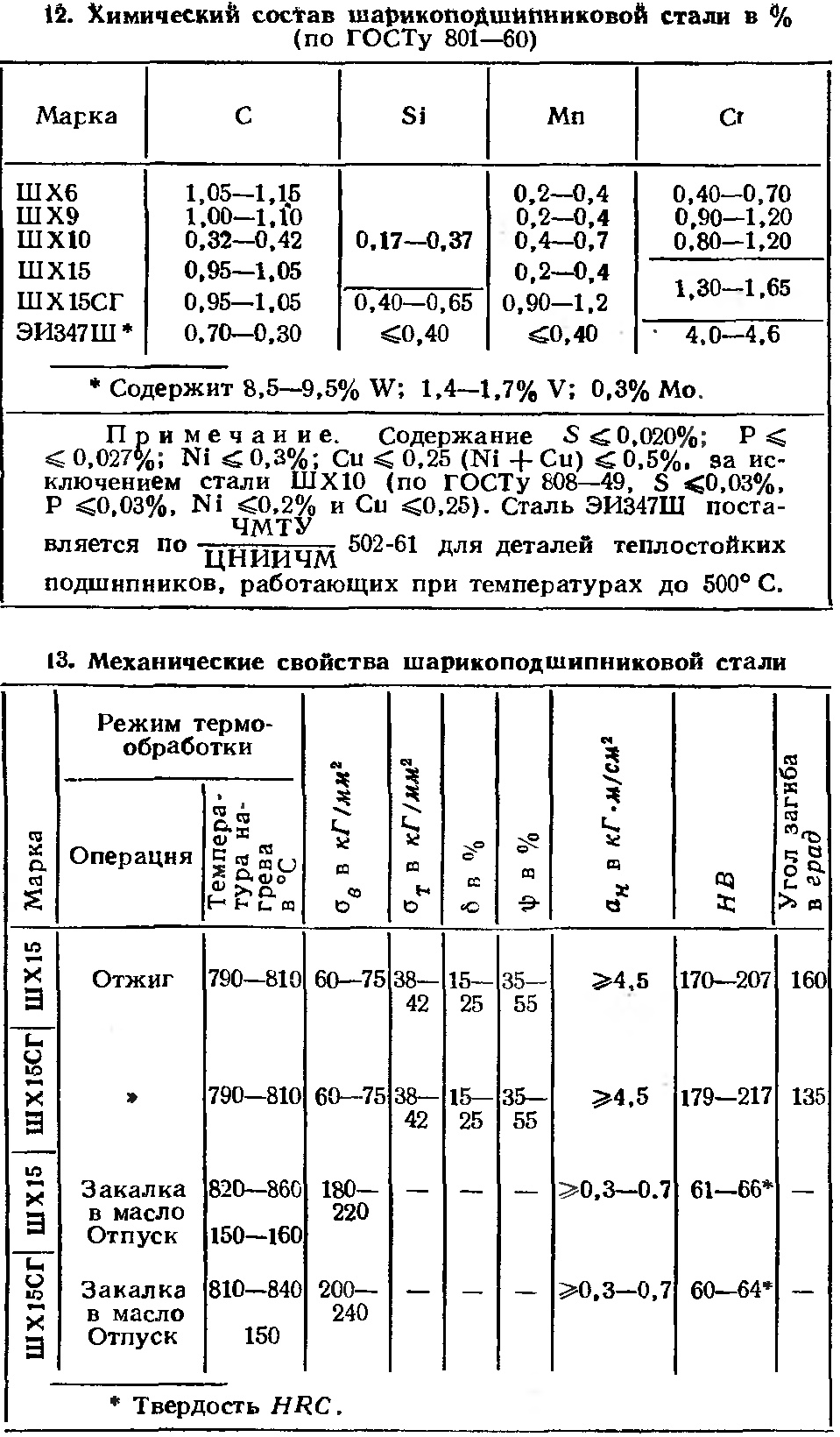

Шарикоподшипниковая сталь (ГОСТ 801—60) выплавляется в кислых печах, поставляется в виде прутка горячекатаного, холоднотянутого, труб, полос и проволоки. Химический состав приведен в табл. 12. Механические свойства, за исключением твердости, ГОСТами не регламентируются; особое внимание уделяется чистоте по неметаллическим включениям, карбидной неоднородности и другим металлографическим характеристикам. Механические свойства, по данным ВНИИПП, приведены в табл. 13.

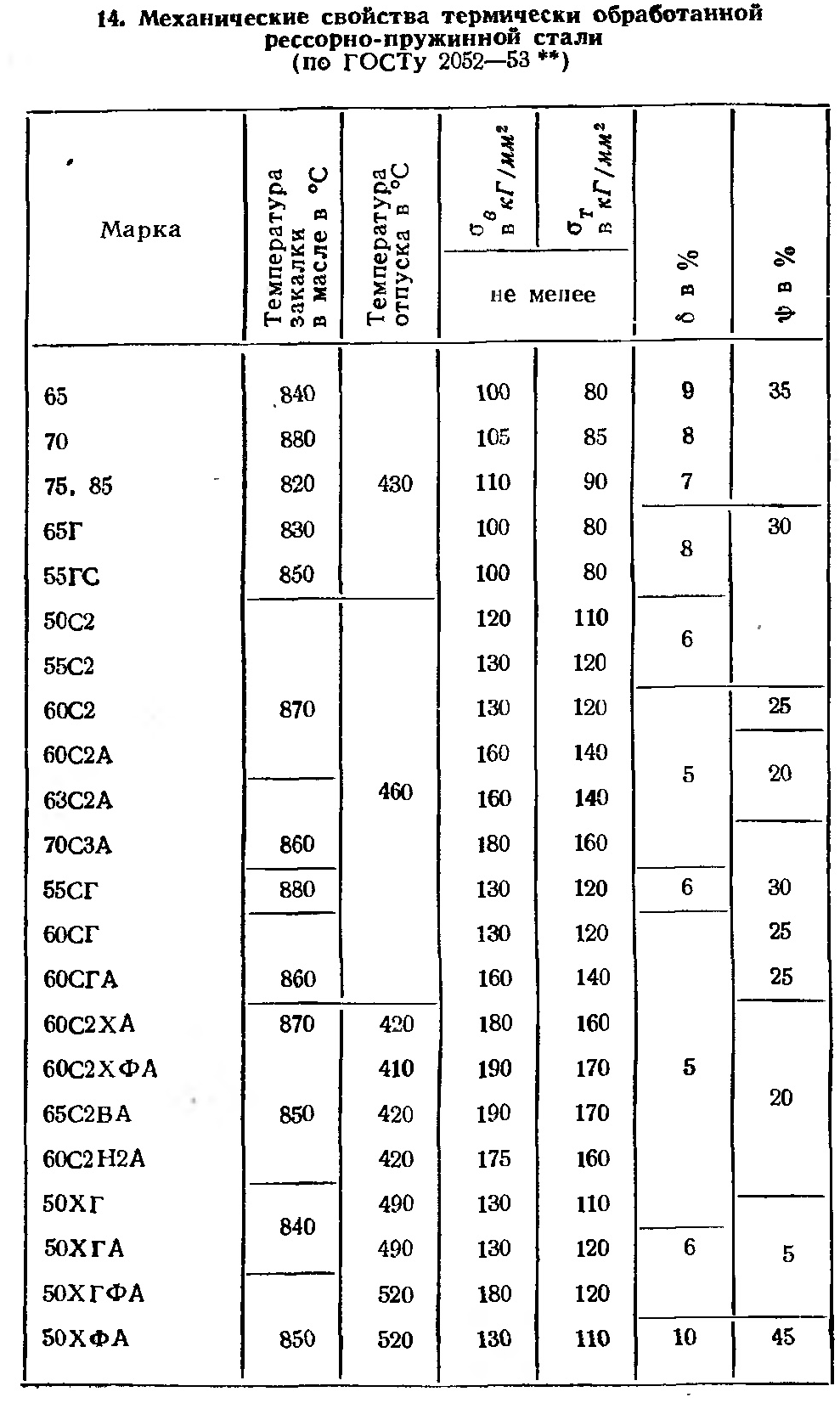

Рессорно-пружинная сталь (ГОСТ 2052—53**) поставляется в виде горячекатаного профиля, холоднокатаной ленты, проволоки. Механические свойства стали приведены в табл. 14.

Области применения

09Г2 — лист, рифленый лист, угловые профили, балки и швеллеры, детали для вагоностроения;

16ГС, 16ГТ и 10Г2С1 — детали паровых котлов и сосудов под давлением (в том числе при низких температурах);

25Г2С — детали с.-х. машиностроения, оси, кулаки, карданные и трансмиссионные валы, арматура — гладкая и периодического профиля для обычных и предварительно напряженных железобетонных конструкций, сварные валы гидротурбин, сварные цилиндры, плиты гидравлических прессов;

14ХГС — сварные трубы магистральных трубопроводов;

10ХСНД — сортовой, профильный и фасонный прокат для сварных конструкций и сосудов в химическом машиностроении;

15ХСНД — металлоконструкции кранов, работающих в условиях переменной нагрузки, пониженных температур, коррозии; строительные фермы, конструкции мостов и вагонов, шпунтовые сваи, рамы с.-х. машин, крепежные детали;

20Х — цементуемые детали средних размеров, втулки, зубчатые колеса, поршневые кольца, толкатели, оси, шпиндели, червяки, копиры, гильзы, упорные диски, детали средних размеров, работающие при больших скоростях и средних удельных давлениях;

40X — червячные валы, пиноли, шпиндели, оси, муфты, рейки, кулачки, коленчатые валы, зубчатые колеса и венцы, ролики, полумуфты, вал-шестерни, кривошипы, полуоси, роторы турбокомпрессоров;

50Х — валы, оси, крупные зубчатые колеса, пальцы, редукторные валы, упорные кольца, пружины, детали, работающие на истирание при небольших ударйых нагрузках;

Возможно эта страница вам будет полезна:

| Примеры решения задач по материаловедению |

45ХЦ — крупногабаритные детали сложной конфигурации, не подвергающиеся ударным нагрузкам; валы, оси, зубчатые колеса, пальцы, коленчатые валы, шатуны, болты, червяки;

35 Г2 — детали тракторостроения, валы, полуоси, цапфы, рычаги сцепления, вилки переключения передач, коленчатые валы, шатуны, валы электродвигателей, рулевые рычаги, болты, кольца;

45Г2 — карданные валы, полуоси, червяки, шатуны, крышки шатунов, шестеренные валы, коленчатые валы, звенья конвейерных цепей;

35ХГ2 — траки, пальцы, звездочки;

ЗЗХС — детали пружинного типа небольшого сечения, небольшие детали для автомобильного, тракторного и дорожного машиностроения;

38ХС — детали пружинного типа, всасывающие клапаны тракторных двигателей;

18ХГТ — детали, работающие прн больших скоростях, средних и высоких удельных давлениях и ударных нагрузках; шестерни с модулем до  , валы-шестерни, червяки, кулачковые муфты, валики, пальцы, шкворни, кольца конические диаметром до

, валы-шестерни, червяки, кулачковые муфты, валики, пальцы, шкворни, кольца конические диаметром до  и ролики диаметром до

и ролики диаметром до  в подшипниках;

в подшипниках;

ЗОХГТ — сильно нагруженные детали, работающие при больших скоростях и повышенных удельных давлениях, детали приборостроения, работающие на скручивание;

40ХГТ — крупногабаритные детали повышенной прочности, работающие при средних окружных скоростях и удельных давлениях при отсутствии ударных нагрузок;

ЗОХГВТ — коленчатые валы, зубчатые колеса, валы-шестерни, муфты, детали сечением до  (взамен стали марки 40ХН) и до

(взамен стали марки 40ХН) и до  (взамен стали марки 40ХНМ) с повышенной прочностью и вязкостью;

(взамен стали марки 40ХНМ) с повышенной прочностью и вязкостью;

20ХГР, 20ХНР, 20ХГНР — нагруженные крупные детали, работающие в условиях ударных нагрузок; зубчатые колеса, валы-шестерни, червяки, кулачковые муфты, валики, пальцы, втулки;

40ХНР — детали, работающие при средних окружных скоростях и высоких удельных давлениях и ударных нагрузках;

20ХФ — мелкие цементуемые детали, распределительные валики (сталь может применяться в качестве улучшаемой),

40ХФА — валы экскаваторов и ответственные детали типа осей, валов, траверс, зубчатых колес, крепежные детали трубопроводов высокого давления при температуре среды  , азотируемые детали повышенной твердости;

, азотируемые детали повышенной твердости;

20ХЗФ — ролики крупногабаритных подшипников диаметром

20НМ — кольца подшипников диаметром  , ролики диаметром до

, ролики диаметром до

ЗОХМ, ЗОХМА — крепежные детали турбин и паропроводов, работающих при  ; зубчатые колеса для точных передач, валы, цапфы, втулки, шпильки;

; зубчатые колеса для точных передач, валы, цапфы, втулки, шпильки;

35ХМ — ответственные детали турбии и турбокомпрессоров, работающих при температуре до  ; детали повышенной усталостной прочности;

; детали повышенной усталостной прочности;

40Н — ответственные детали общего машиностроения: диски, валы, цельнокованые роторы паровых турбин, коленчатые валы, цилиндры аккумуляторов, баллоны;

40ХН — крупные ответственные детали повышенной прочности и пластичности;

12ХН2—цементуемые детали, детали повышенной прочности и вязкости;

20Х2Н4А — ответственные тяжелоиагр уженные детали с высокой прочностью и вязкостью сердцевины, работающие в тяжелых условиях; цементуемые детали, кольца диаметром  мм и ролики диаметром

мм и ролики диаметром  крупногабаритных подшипников;

крупногабаритных подшипников;

20ХГСА — валики, рычаги, оси, сварные конструкции, работающие при знакопеременных нагрузках;

ЗОХГС, ЗОХГСА — дорны пильгерстанов, валы, оси, зубчатые колеса, тормозные ленты, лопатки компрессорных машин, работающих при  в условиях значительных нагрузок, износостойкие детали, ответственные сварные конструкции;

в условиях значительных нагрузок, износостойкие детали, ответственные сварные конструкции;

35ХГСА — то же, и детали приборов с повышенными упругими свойствами;

38ХГС, 38ХГСА — полуоси тяжелой а груженных автомобилей;

38ХГН — валы, осн, шестерни, крепежные детали экскаваторов и буровых машин, ответственные детали общего машиностроения с повышенной прочностью и иро-каливаемостью;

38 ГСН А — особо ответственные тяжелонагруженные детали;

14ХГ2НР, 14ХГ2СР — тяжелонагруженные детали, в том числе цементуемые (взамен сталей 12ХНЗА и 12Х2Н4А);

25Х2ГНТА — то же (взамен сталей 18Х2Н4ВА и 12Х2Н4А);

20ХНМ — зубчатые колеса, полуоси, сателлиты;

20Х2Н2М — ответственные детали высокой прочности и вязкости, подвергающиеся динамическим нагрузкам при высоких требованиях к прочности сердцевины (взамен сталей 18Х2Н4МА и 20Х2Н4) для поковок сечением до  ;

;

25ХЗНМ — ковано-сварные корпусы, фланцы сосудов, работающих при высоких давлениях и температурах от  до

до  ; реакционные колонны, сепараторы газовые, буферные емкости;

; реакционные колонны, сепараторы газовые, буферные емкости;

34ХН1М — особо ответственные высоконагруженные детали, диски паровых турбин, коленчатые валы, оси, детали компрессорных машин, работающие при температурах до  ;

;

34ХН2М — диски, роторы, валы паровых турбин сечением до  ;

;

34XH3M — особо ответственные крупные детали турбостроения, оси шагающих экскаваторов;

40ХНМА — коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, зубчатые колеса, нагруженные детали сложной конфигурации;

45ХНМФ — сильно нагруженные валы, торсионные валы и другие детали, сечением до  ;

;

15ХНГ2ВА, 12Х2Г2СВА — особо ответственные детали, работающие при больших скоростях и при наличии ударных нагрузок (взамен стали 18Х2Н4ВА, 12Х2Н4А, 20Х2Н4А);

35Х2ГСВА — то же (для глубокопрокаливаемых деталей сечением до  );

);

30Х2ГМТ — валы-шестерни, опорные ролики;

38ХЮ, 38ХМЮА — ответственные детали турбостроения, моторостроения, точного машиностроения и приборостроения, упрочняемые азотированием, штоки клапанов паровых турбин, работающие при температурах до  ; гильзы цилиндров двигателей внутреннего сгорания, толкатели, иглы форсунок, тарелки букс, стаканы, пальцы, распределительные валики, зубчатые колеса, шпиндели, детали повышенной износостойкости и сложной конфигурации, требующих минимального коробления при термообработке;

; гильзы цилиндров двигателей внутреннего сгорания, толкатели, иглы форсунок, тарелки букс, стаканы, пальцы, распределительные валики, зубчатые колеса, шпиндели, детали повышенной износостойкости и сложной конфигурации, требующих минимального коробления при термообработке;

55С2 — пружины и рессоры для автомобильного, тракторного и транспортного машиностроения;

60СА, 60С2А — пружины передней подвески автомобиля, спиральные пружины в станкостроении, торсионные валы;

60С2ХА — высоконагр уженные ответственные пружины и рессоры;

70С2Х А — то же, для пружин и рессор из тонкой ленты;

50ХФА — ответственные клапанные, сальниковые и другие пружины, пружины, работающие при температурах до

60ХЗГ8Н8В — немагнитные кольца для турбогенераторов (каппы);

45Г17ЮЗ — немагнитные нажимные пальцы, бандажи статора турбогенератора;

35ГЛ — диски, звездочки, зубчатые венцы, барабаны, шкивы, крестовины, траверсы, ступицы, вилки, зубчатые колеса, валы, кулачковые муфты, цапфы, прямые и обратные лопатки, ковши драглайнов, решетчатые стрелы, щеки дробилок, бандажи бегунов;

20ГСЛ — лопасти гидротурбин с облицовкой из нержавеющей стали, зубчатые венцы и колеса, втулки, лопатки, сектора, колонны;

30 ГС А — зубчатые венцы и колеса, ролики, обоймы, фланцы, шкивы, сектора, колонны;

40XJI — отливки, изготовляемые по выплавляемым моделям;

35ХГСЛ — ответственные литые детали повышенной износостойкости;

Л27СГТ — тракторные детали, подвергаемые улучшению;

20ХМЛ — литье для паровых и газовых турбнн, работающих при температурах до  ; литая арматура и детали трубопроводов высокого давления;

; литая арматура и детали трубопроводов высокого давления;

ЗОХМЛ — шестерни, крестовины, втулки, зубчатые колеса, горизонтальные валки слябинга;

Х5МЛ — фланцы, патрубки, детали трубопроводов, арматура, насосы, детали, работающие при  под давлением в серосодержащих средах;

под давлением в серосодержащих средах;

Х5ТЛ — то же (до температуры  );

);

Х8ВЛ — то же (до температуры  ).

).

Инструментальная сталь

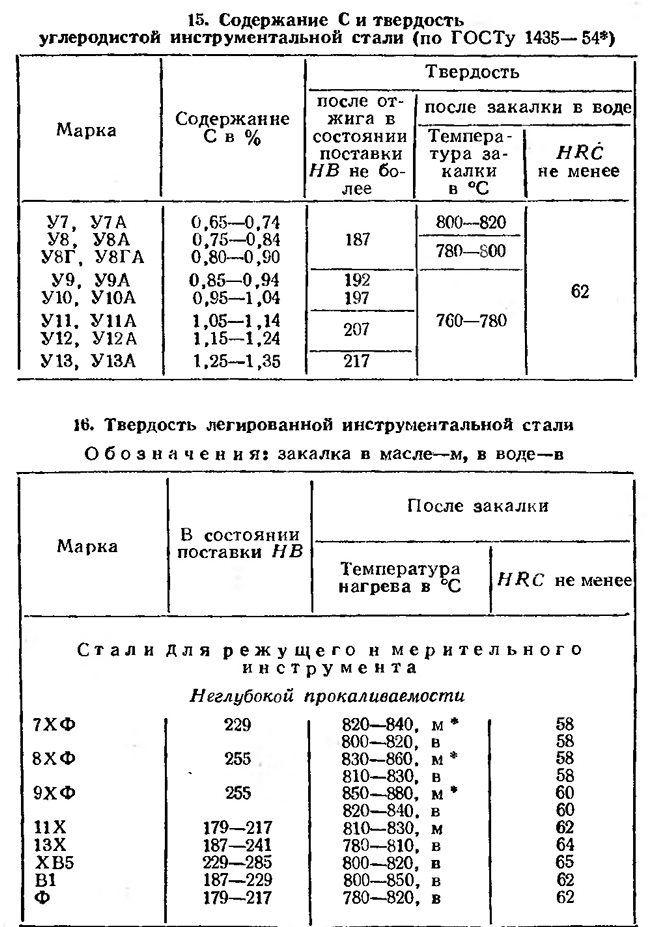

Углеродистая инструментальная сталь (ГОСТ 1435—54*) поставляется кованая или горячекатаная в виде круглого или квадратного проката, листового, полосового, шестигранного, а также холоднотянутая (калиброванная) в виде круглого прутка, квадратного, шестигранного, профильного для напильников, содержание  и твердость стали приведены в табл. 15.

и твердость стали приведены в табл. 15.

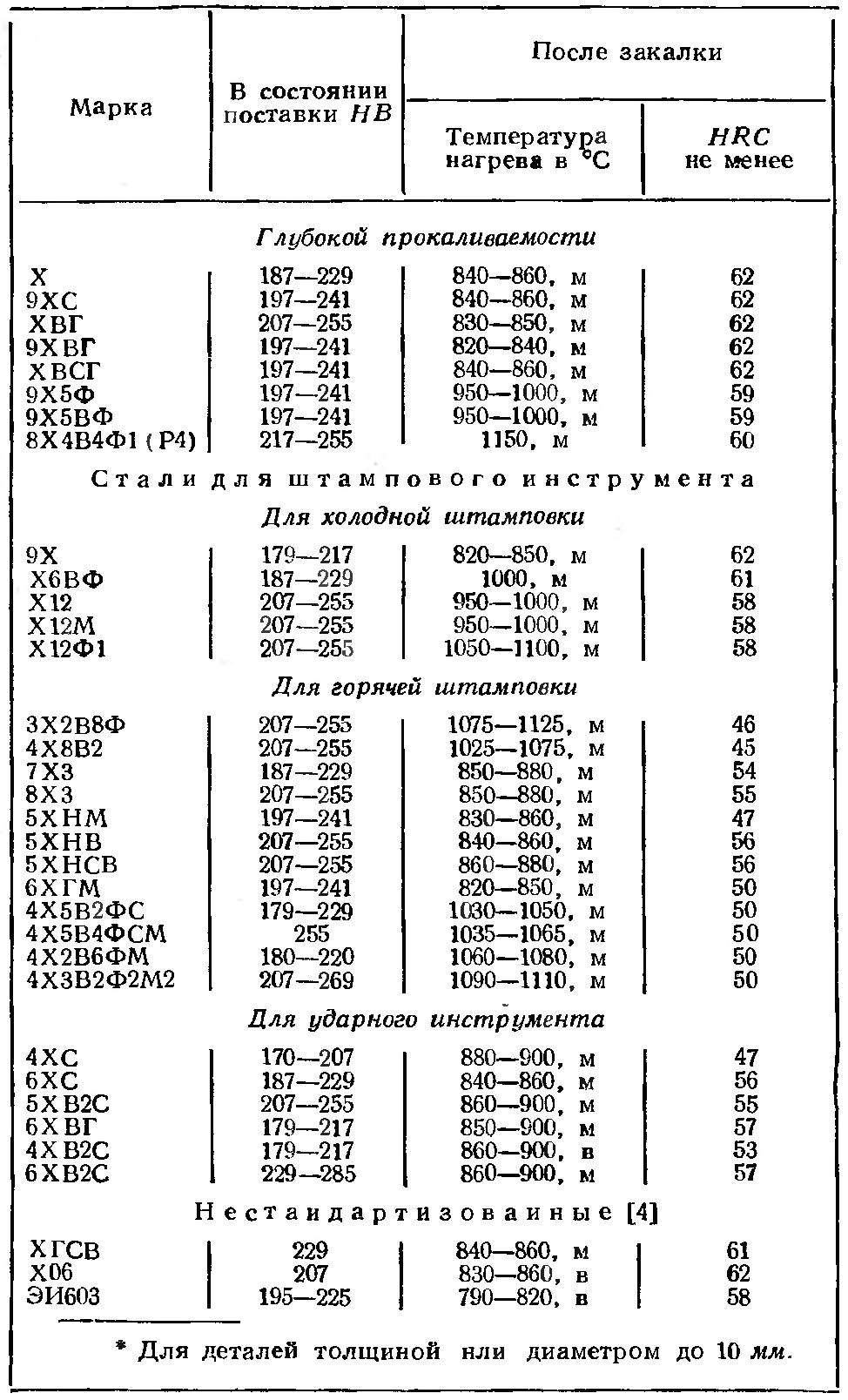

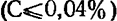

Легированная инструментальная сталь (ГОСТ 5950—63) поставляется кованая, горячекатаная или холоднотянутая. Марки сталей, их назначение и твердость приведены в табл. 16.

Быстрорежущая сталь (ГОСТ 9373—60). Прокат быстрорежущей стали выпускается по ГОСТам 5650—51, 4405—48, 5952—63. Химический состав сталей марок Р18, Р9, Р9Ф5, Р14Ф4, Р18Ф2, Р9К5, Р9КЮ, Р10К5Ф5, Р18К5Ф2 регламентирован ГОСТом 9373—60, а марок Р18К5, Р18КЮ— марочником [4] (цифра после буквы Р соответствует среднему содержанию вольфрама в  ).

).

Стали и сплавы со специальными магнитными и электрическими свойствами

Магнитомягкие сталн. Технически чистое железо  поставляется по ГОСТу 3836—47 трех марок: Э, ЭА, ЭАА с коэрцитивной силой (в э не более) 1,2; 1,0 и 0,8 соответственно и магнитной проницаемостью (в гс/э не менее) 3500, 4000 и 4500 соответственно.

поставляется по ГОСТу 3836—47 трех марок: Э, ЭА, ЭАА с коэрцитивной силой (в э не более) 1,2; 1,0 и 0,8 соответственно и магнитной проницаемостью (в гс/э не менее) 3500, 4000 и 4500 соответственно.

Технически чистое железо по ЧМТУ 2900-56 (марка  ) содержит до

) содержит до  .

.

Сталь электротехническая (ГОСТ 802—58) поставляется в виде тонкого листа и обозначается буквой Э. Первая цифра после буквы Э обозначает содержание Si, вторая — уровень магнитных и электрических свойств, число нулей в конце марки — степень текстуро-ванности стали.

Сплавы для постоянных магнитов. Сортовая сталь для постоянных магнитов регламентируется ГОСТом 6962—54* и обозначается буквой Е. В электромашиностроении применяют нестандартизованную марку ХВП [4].

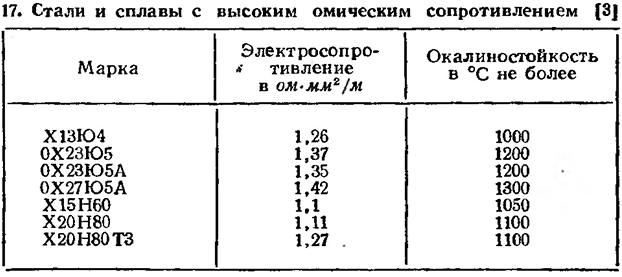

Сплавы высокого омического сопротивления (табл. 17).

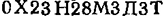

Стали и сплавы поставляют в виде ленты, проволоки н других профилей. Химический состав и свойства регламентируются ГОСТом 9232—59*. Применяют также стали марок Х23Н18 (ЭИ417), Х25Н20С2 (ЭИ283), Х14Г14НЗТ (ЭИ711) по ГОСТу 5632—61, литые стали Х24Н12СЛ (ЭИ316), Х25Н19С2Л (ЭИ283) по ГОСТу 2176—57 и Х28Н48В5Л по нормали ВНИИЭТО ОН48004/24-63.

Коррозионно стойкие, окалино стойкие и жаропрочные стали и сплавы

Высоколегированные стали и сплавы поставляют в виде проката и отливок. В первом случае химический состав регламентируется ГОСТом 5632—61, во втором — ГОСТом 2176—57.

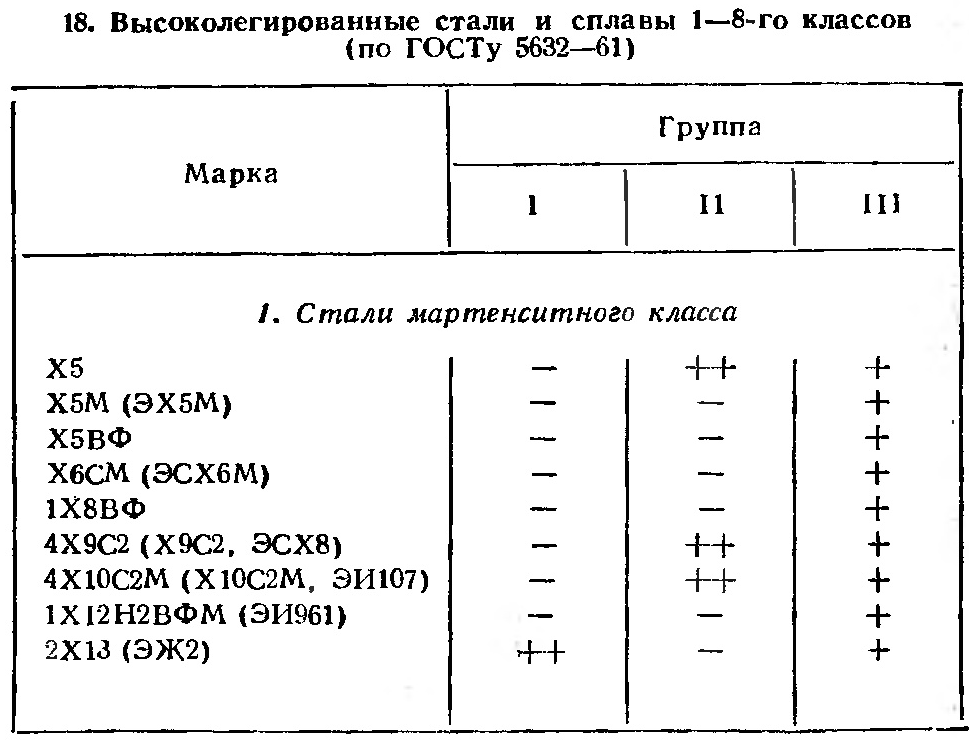

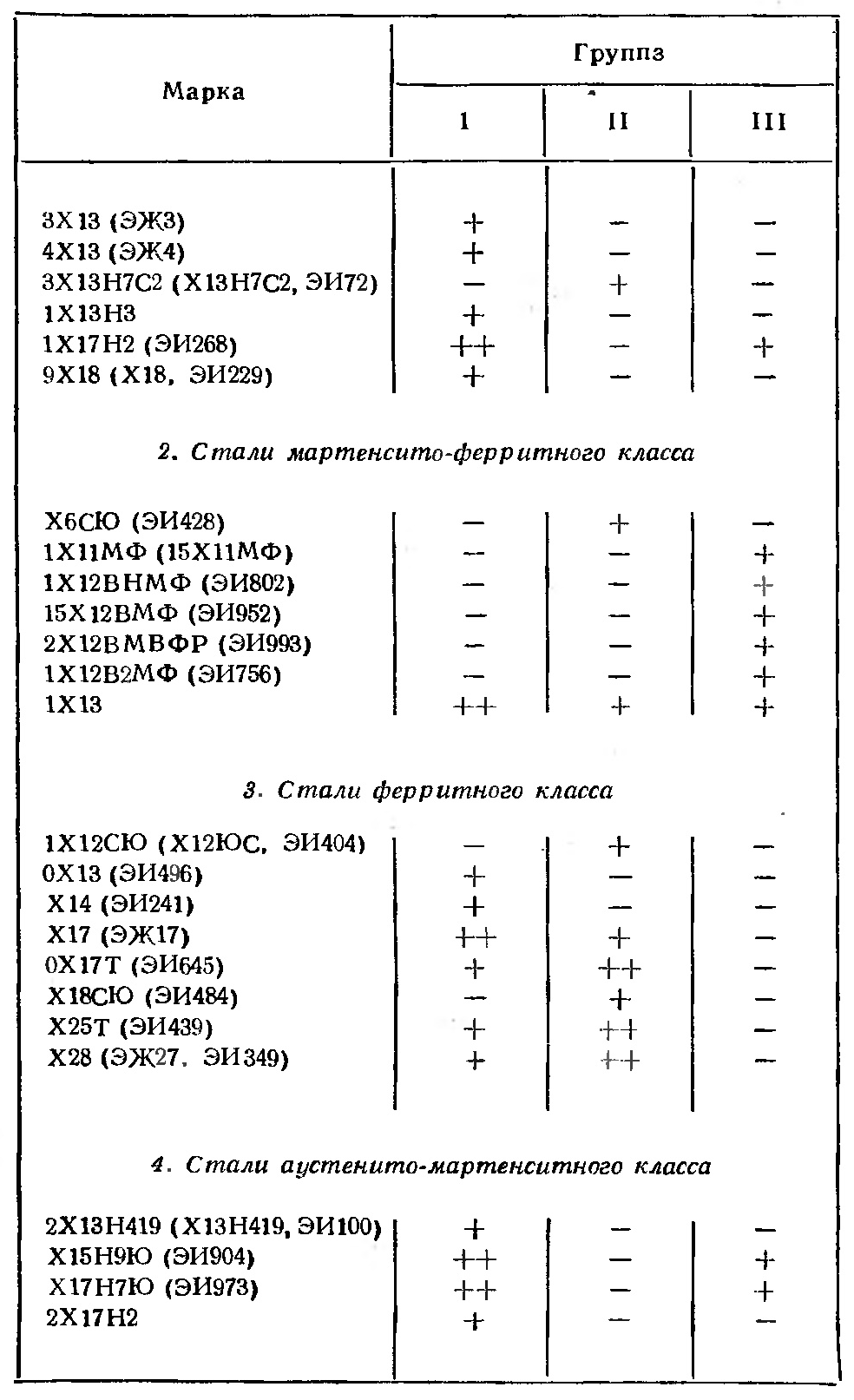

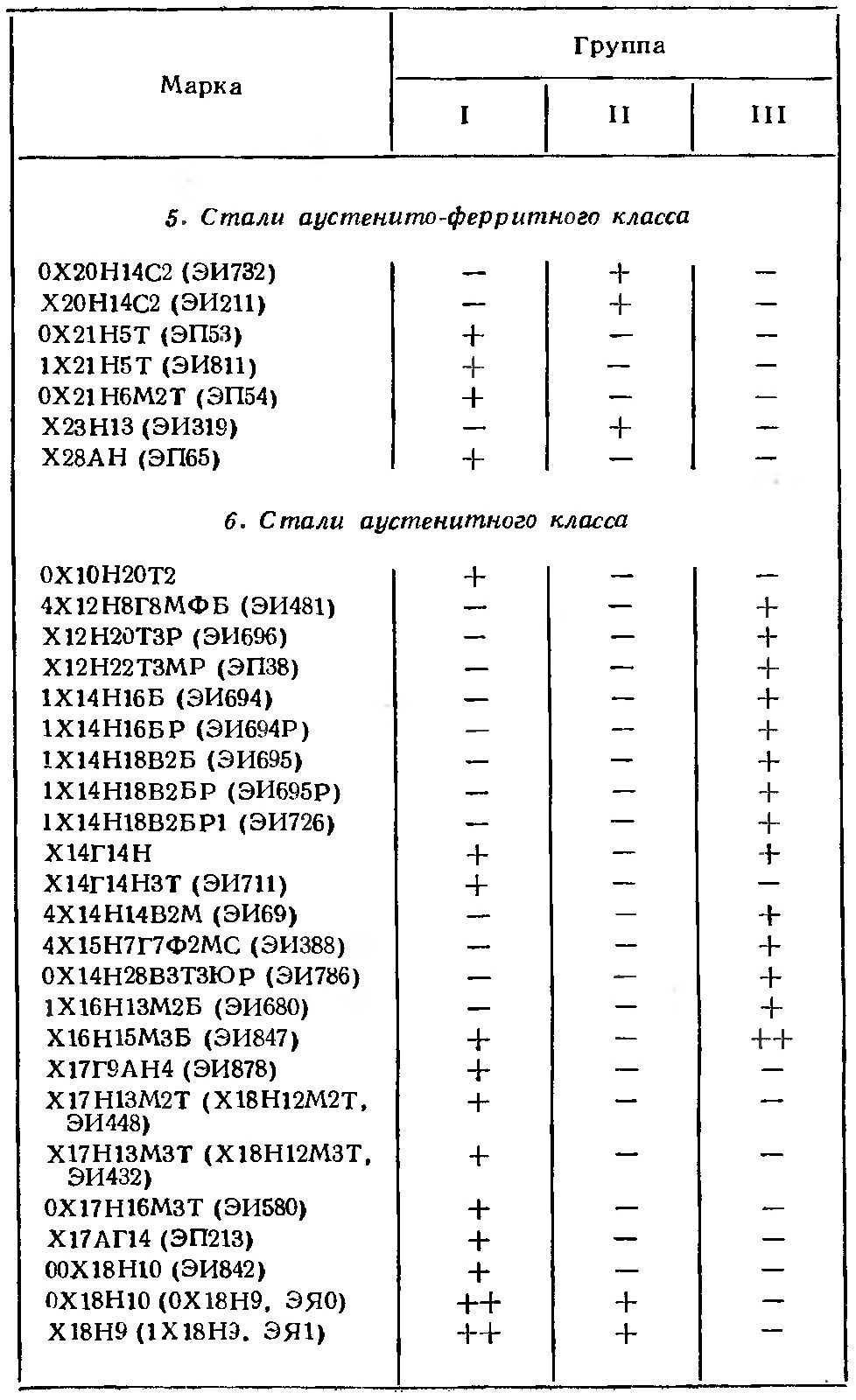

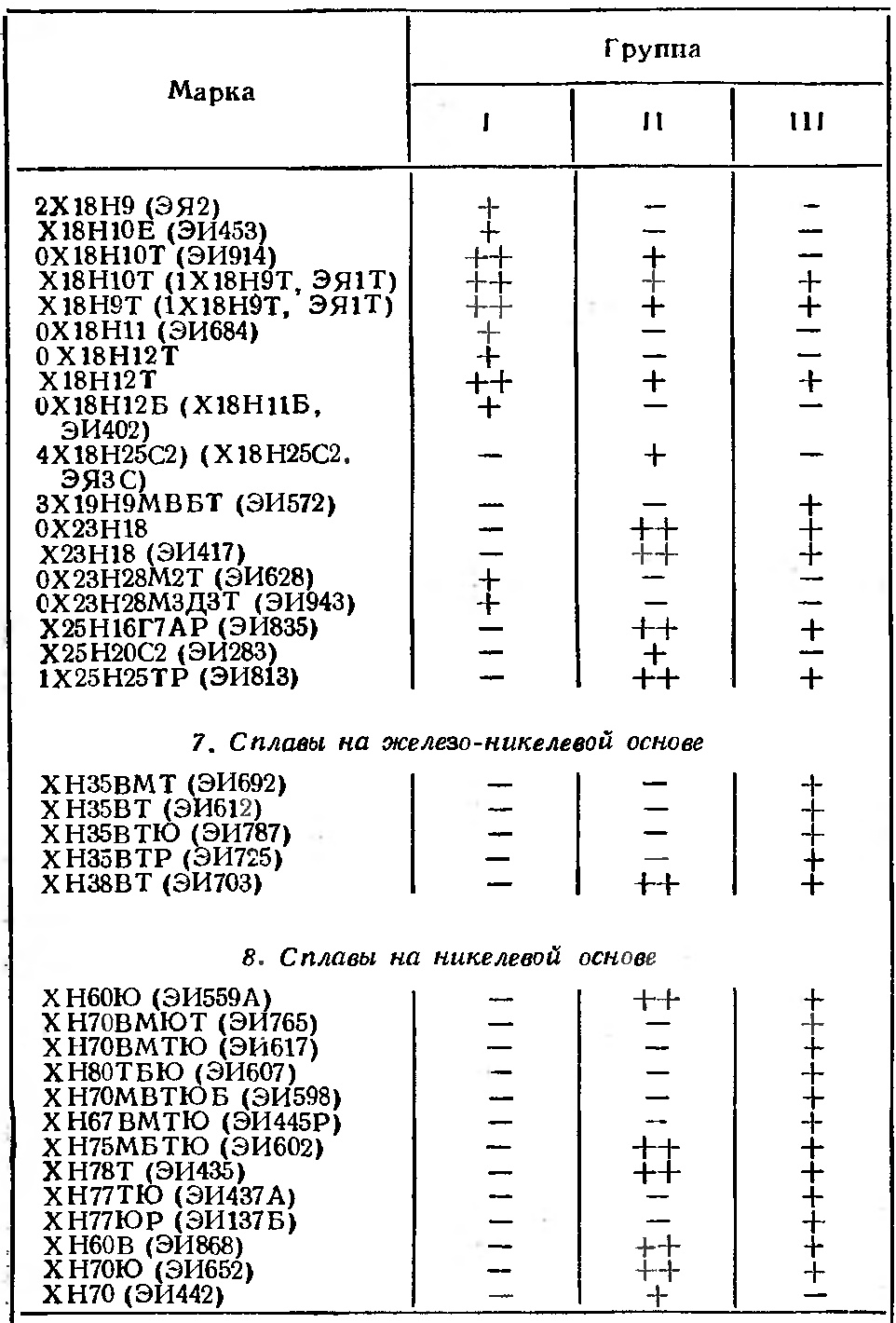

Высоколегированные стали и сплавы подразделяют на три группы: I — коррозионностойкие (нержавеющие), II — жаростойкие (окалиностойкие), III — жаропрочные. По структуре отожженной стали (с охлаждением на воздухе) эти стали подразделяют на шесть классов: 1 — мартеиситный, 2 — мартеисито-ферритный, 3 — феррит-иый, 4 — аустенито-мартенситный, 5 — ау стен ито-феррита ый, 6 — аустенитный. Сплавы 7 и 8-го классов также имеют аустенитную структуру, но являются не сталями, а сплавами на железо-никелевой и никелевой основе соответственно (табл. 18).

Возможно эта страница вам будет полезна:

| Методические указания по материаловедению |

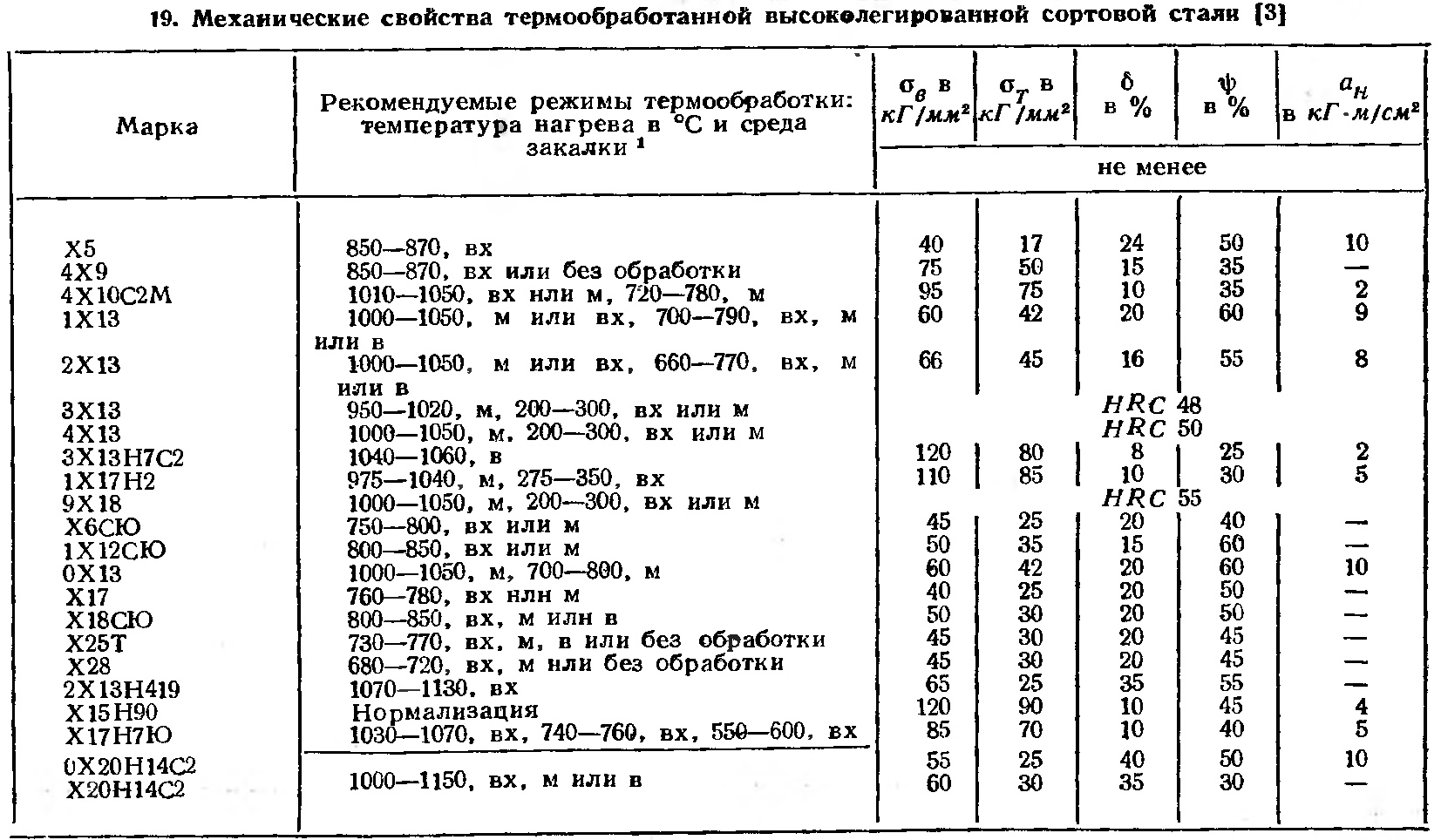

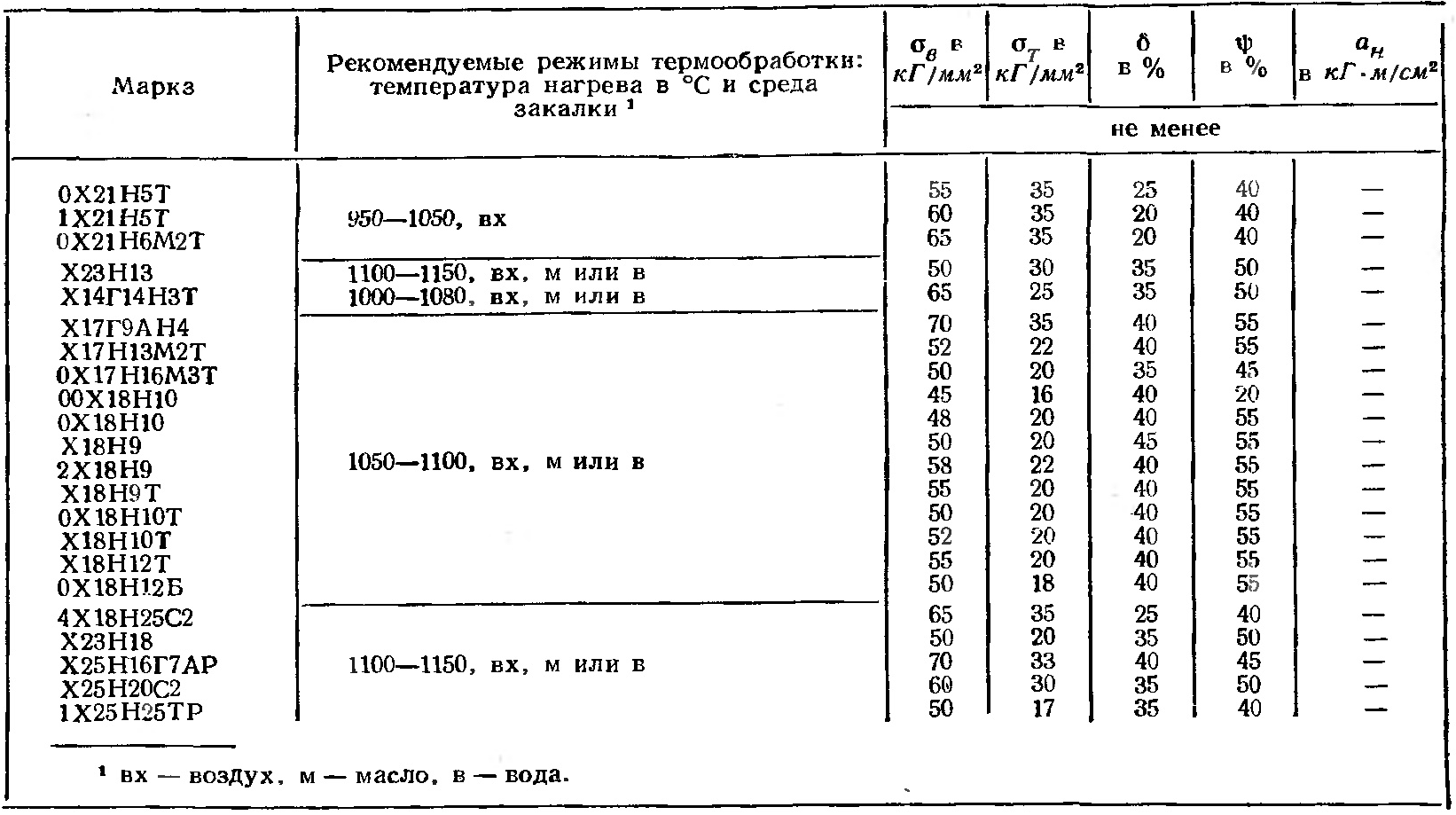

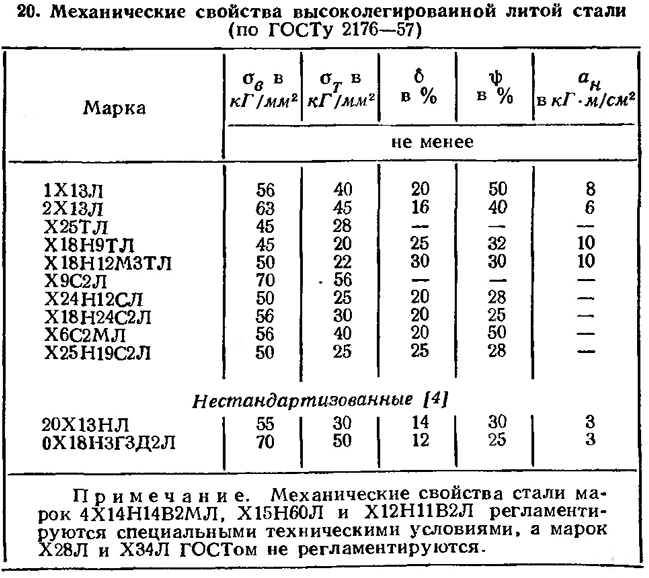

Механические свойства стали I и II групп приведены в табл. 19, а литых сталей — в табл. 20.

Чугун

Чугунами называют сплавы железа, содержащие более  (исключение составляют некоторые специальные чугуны, например, ферросилиды).

(исключение составляют некоторые специальные чугуны, например, ферросилиды).

Белый чугун

В машиностроении применяют редко (размольные шары, звездочки, вставки тормозных колодок локомотивов). Чаще используют отбеленный чугун — детали из серого чугуна с поверхностным отбелом (листопрокатные валки, мыски ткацких станков). Химический состав и механические свойства белого чугуна ГОСТом не регламентируются.

Ванадистый  белый чугун обладает определенной пластичностью

белый чугун обладает определенной пластичностью  и вязкостью в результате особой морфологии эвтектики.

и вязкостью в результате особой морфологии эвтектики.

К белым чугунам относят также литые сплавы Х28Л и X34JI, легированные хромом в количествах, указанных маркой (ГОСТ 2176—57). По содержанию углерода (

в сплаве X28Л и

в сплаве X28Л и  в сплаве Х34Л) они приближаются к сталям. Для размельчения зерна используют дополнительное, легирование титаном или азотом. Эти сплавы обладают повышенной износостойкостью и жаростойкостью (до

в сплаве Х34Л) они приближаются к сталям. Для размельчения зерна используют дополнительное, легирование титаном или азотом. Эти сплавы обладают повышенной износостойкостью и жаростойкостью (до  ) и коррозионной стойкостью (особенно в условиях газовой коррозии).

) и коррозионной стойкостью (особенно в условиях газовой коррозии).

Серый чугун

В структуре серого чугуна нет первичного и эвтектического (ледебуритного) цементита, взамен которого существует пластичный графит. Он обусловливает отсутствие Пластичности» и пониженные прочностные свойства, но придает высокую циклическую вязкость, малую чувствительность к концентраторам напряжений, малое коробление, удовлетворительные антифрикционные и противозадирные свойства.

В машиностроении применяют: для станин, плит, рам, блоков и головок цилиндров, поршней, поршневых колец, тормозных колодок, корпусов и крышек, изложниц, кокилей, зубчатых колес, а также для большого числа менее ответственных деталей.

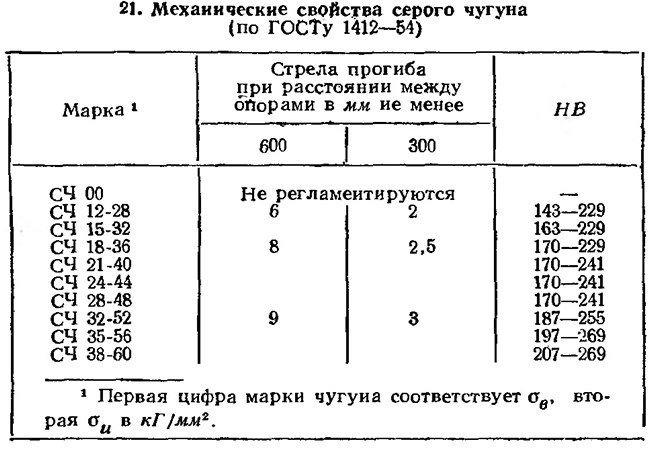

Механические свойства серого чугуна приведены в табл. 21.

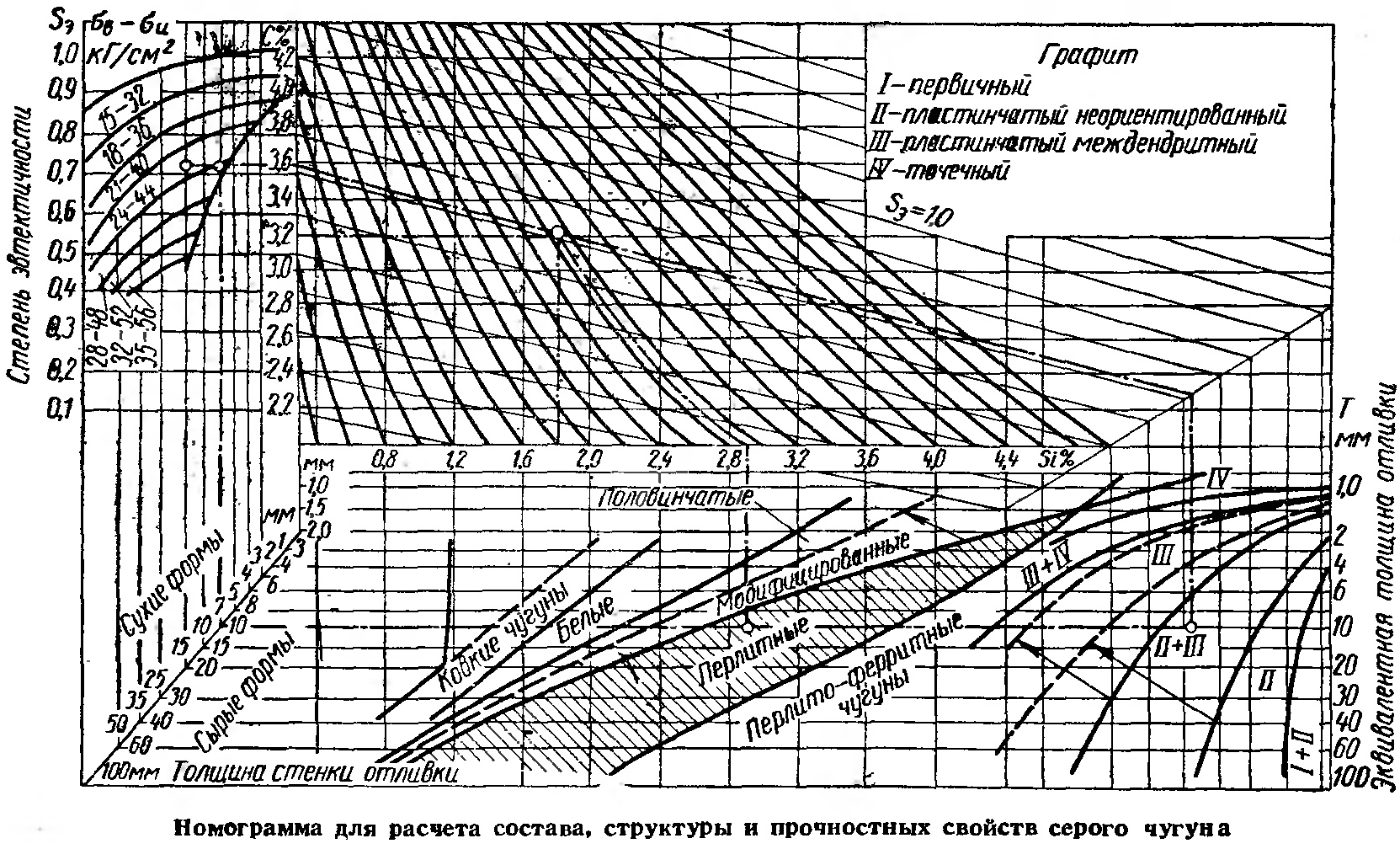

Химический состав не регламентируется, однако он определяет величину прочностных свойств металла. Основными компонентами чугуна, влияющими на его механические свойства, являются углерод и кремний (для грубых расчетов пользуются суммой содержаний этих элементов  ). С уменьшением содержания этих элементов, а также с уменьшением толщины отливок (вплоть до появления отбела) прочностные характеристики чугуна повышаются. Номограмма, связывающая указанные характеристики чугунных отливок, показана на рисунке [1].

). С уменьшением содержания этих элементов, а также с уменьшением толщины отливок (вплоть до появления отбела) прочностные характеристики чугуна повышаются. Номограмма, связывающая указанные характеристики чугунных отливок, показана на рисунке [1].

Для примера штрих-пунктирной линией показано, что чугун, содержащий  и

и  (при нормальном содержании других элементов и примесей), имеет в отливках толщиной

(при нормальном содержании других элементов и примесей), имеет в отливках толщиной  (при литье в сырые формы) или

(при литье в сырые формы) или  (при литье в сухие песчаные формы) перлитную структуру металлической основы, смешанную структуру пластинчатого графита (неориентированного и междендритного) и механические свойства, соответствующие

(при литье в сухие песчаные формы) перлитную структуру металлической основы, смешанную структуру пластинчатого графита (неориентированного и междендритного) и механические свойства, соответствующие

В стандартной пробе диаметром  , отливаемой в сухие формы (или стержни), имеющей эквивалентную толщину (удвоенное отношение объема к поверхности)

, отливаемой в сухие формы (или стержни), имеющей эквивалентную толщину (удвоенное отношение объема к поверхности)  ,

,  и

и  . Следовательно, марка данного чугуна СЧ 24-44.

. Следовательно, марка данного чугуна СЧ 24-44.

Так как фигуративная точка рассматриваемого сплава в структурной части номограммы лежит близко от границы между серыми перлитными чугунами и половинчатыми (отбеленными), то во избежание опасности отбела целесообразно применять модифицирование кремнийсодержащими добавками (ферросилицием, силикокальцием).

В этом случае границы перлитной области расширяются, границы структурных областей для графита сдвигаются влево, как это показано стрелками (вместо структуры II + III получается равномерная структура графита II), механические свойства чугуна повышаются не менее чем на одну ступень (марка чугуна становится СЧ 28-48).

Описание микроструктуры серого (и высокопрочного) чугуна см. ГОСТ 3443—57.

Ковкий чугун

Ковкий чугун обладает определенной пластичностью в результате выделения графита при отжиге белого чугуна в виде сравнительно компактных включений. Марка ковкого чугуна определяется величиной предела его прочности при растяжении  и относительного удлинения (

и относительного удлинения ( в

в  ) при испытании стандартных литых образцов.

) при испытании стандартных литых образцов.

По ГОСТу 1215—59 твердость чугунов марок КЧ 30-6, КЧ 33-8, КЧ 35-10, КЧ 37-12 не более НВ 163, КЧ 45-6 и КЧ 50-4 не более НВ 241, КЧ 56-4, КЧ 60-3 и КЧ 63-2 не более НВ 269.

Чугун с шаровидным графитом

Шаровидный графит может быть получен непосредственно в отливке путем модифицирования серого чугуна специальными добавками, содержащими магний или редкоземельные элементы (церий). Высокопрочный чугун может быть также получен отжигом отбеленного или белого чугуна, содержащего сфероидизирующие добавки (магний и др.).

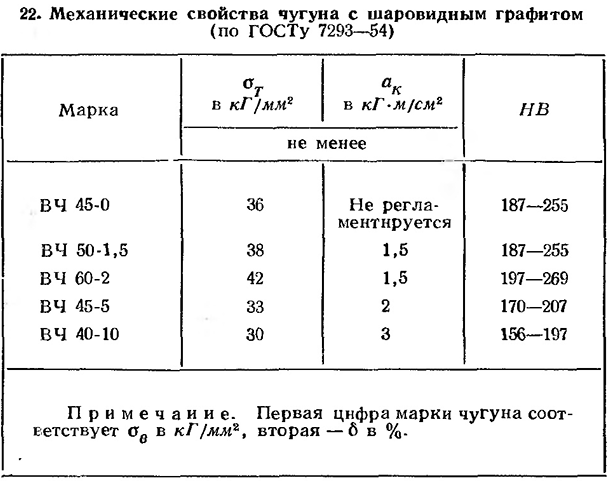

Придание графиту шаровидной формы повышает прочностные свойства чугуна и позволяет получать сплавы с достаточно высокой пластичностью и вязкостью (табл. 22), особенно в термообработанном состоянии (на

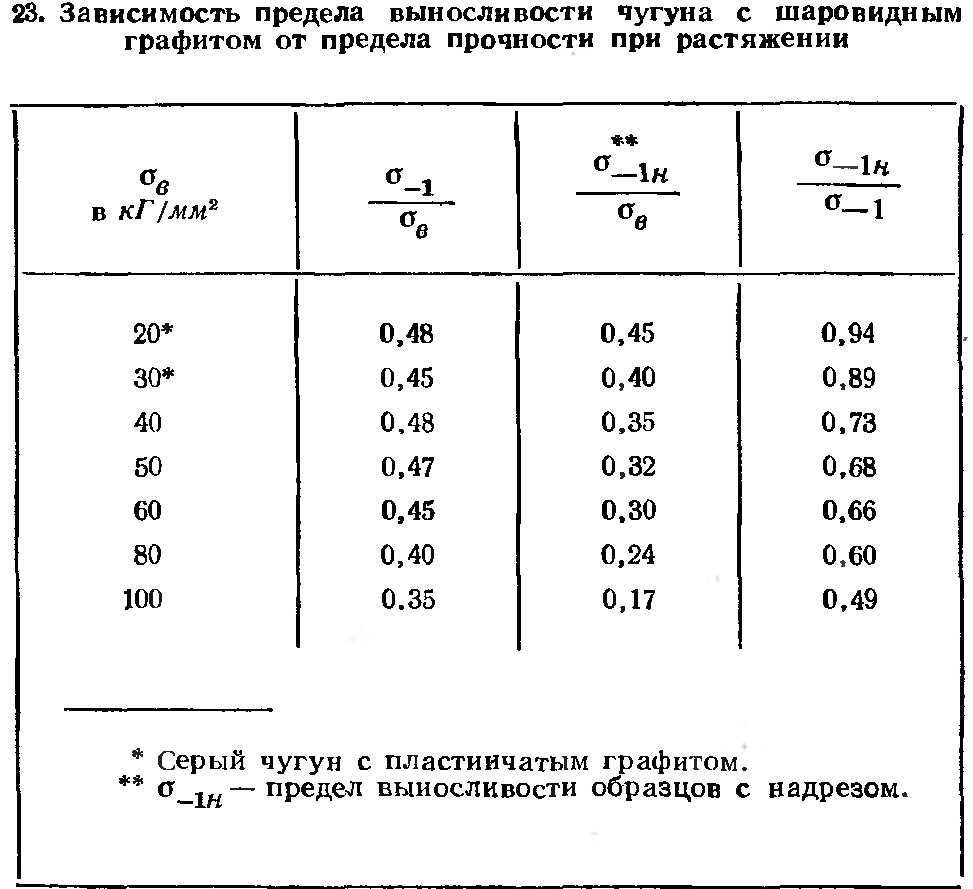

феррит или зернистый перлит). Вместе с тем чугун в этом случае в определенной мере утрачивает некоторые положительные качества (высокую циклическую вязкость, малую чувствительность к концентраторам напряжений). Чем выше прочностные свойства чугуна, тем ниже отношение предела выносливости к пределу прочности и чувствительность к надрезам (табл. 23).

Высокопрочный чугун является не только заменителем стали, но и конструкционным материалом самостоятельного значения, обладающим комплексом ценных свойств. Его используют в производстве прокатных валков, изложниц, коленчатых валов автомобилей, тракторов, тепловозов, судовых дизелей, веретен ткацких станков, корпусов, плуга, шапок изоляторов и пр.

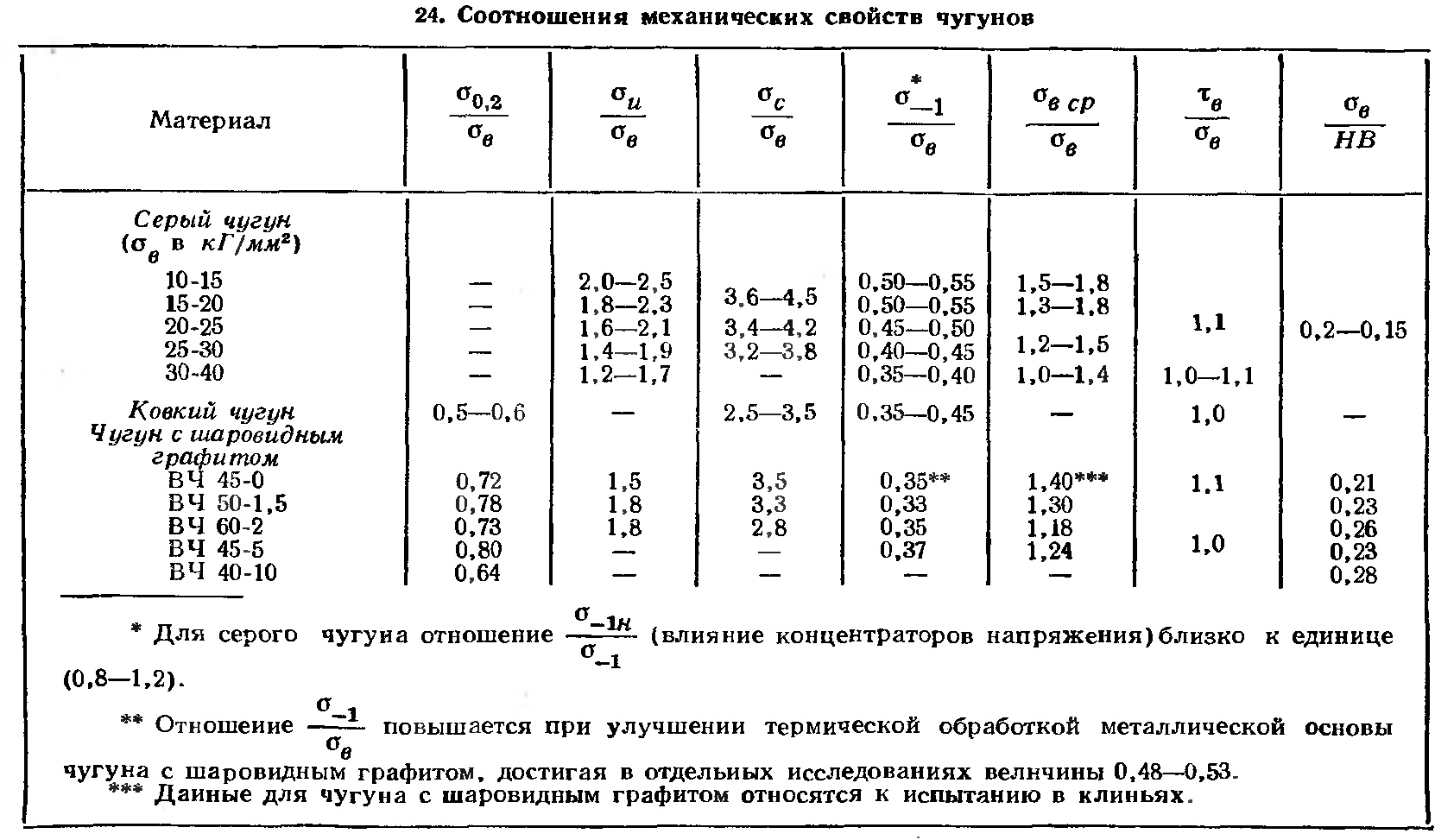

Соотношение механических свойств чугунов приведено в табл. 24.

Чугуны со специальными свойствами

Антифрикционные чугуны (ГОСТ 1585—57) делят на серые (марки АСЧ-1 с твердостью НВ 180—229 и АСЧ-2 с твердостью НВ 190—229, легированные хромом, никелем, медью и титаном для работы в паре с закалейным валом, и нелегированные марки АСЧ-3 с твердостью НВ 160—190 для работы в паре с незакаленным стальным валом), ковкие (марки АКЧ-1 с твердостью НВ 197—217 для работы с закаленным валом и АКЧ-2 с твердостью НВ 167—197 для незакаленного вала) и высокопрочные с шаровидным графитом (марки АВЧ-1 с твердостью НВ 210—260 для работы с закаленным валом и АВЧ-2 с твердостью НВ 167—197 для незакаленного вала).

Хорошими антифрикционными свойствами обладают в некоторой мере фосфористые чугуны и особенно сурьмянистые чугуны, а также чугуны с повышенным содержанием серы.

Тормозные колодки и другие аналогичные детали изготовляют из фрикционных чугунов. Особо хорошие свойства (по коэффициенту трения, износостойкости, пути торможения и длине факела) имеют тормозные колодки из мышьяковистого чугуна.

Низколегированные щелочестойкие чугуны СЧЩ-1 и СЧЩ-2 регламентируются нормалью СТ 43-108. Высокой кислотостойкостью обладают сплавы С15 (с  ) и С17 (с

) и С17 (с  ), называемые ферросилидами (ГОСТ 2233—43). По содержанию углерода эти сплавы можно отнести к сталям (

), называемые ферросилидами (ГОСТ 2233—43). По содержанию углерода эти сплавы можно отнести к сталям ( в сплаве С15 и

в сплаве С15 и  в сплаве С17), по структуре пластинчатого графита — к серым чугунам.

в сплаве С17), по структуре пластинчатого графита — к серым чугунам.

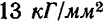

Жаростойкие чугуны (ГОСТ 7769—63) предназначены для работы при температурах до  . Механические свойства чугунов при комнатной температуре приведены в табл. 25. Марки чугуна отображают его химический состав (содержание основного легирующего элемента: X — хрома, С — кремния, Ю — алюминия). Буква Ш обозначает шаровидную форму графита, достигаемую модифицированием магнием или церием (только церием для сплава ЖЧЮШ-22). Чугаль ЖЧЮ-22 обладает повышенной жаропрочностью (

. Механические свойства чугунов при комнатной температуре приведены в табл. 25. Марки чугуна отображают его химический состав (содержание основного легирующего элемента: X — хрома, С — кремния, Ю — алюминия). Буква Ш обозначает шаровидную форму графита, достигаемую модифицированием магнием или церием (только церием для сплава ЖЧЮШ-22). Чугаль ЖЧЮ-22 обладает повышенной жаропрочностью ( при

при  и

и  ,

,  при

при  и

и  при

при  ). Ограниченно применяют никелевые аустенитные чугуны типа пирезист (ЖЧНДХ-15-7-2) с пластинчатым или шаровидным графитом. Алюмоцериевые чугуны со средишм содержанием алюминия (до

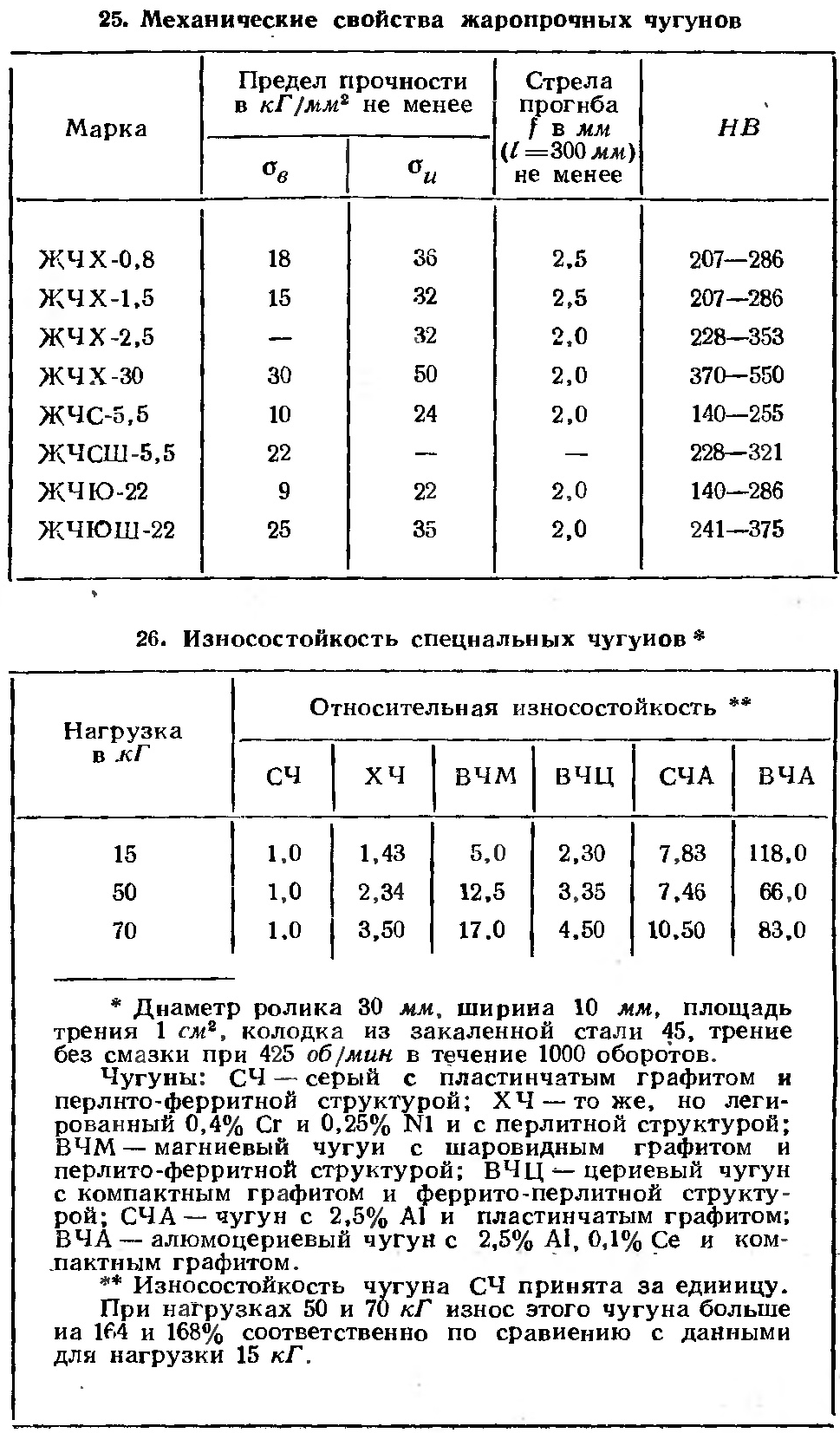

). Ограниченно применяют никелевые аустенитные чугуны типа пирезист (ЖЧНДХ-15-7-2) с пластинчатым или шаровидным графитом. Алюмоцериевые чугуны со средишм содержанием алюминия (до  ) и компактной формой графита являются перспективным материалом для кокилей, стеклоформ. Кроме теплоустойчивости, они обладают высокой износостойкостью (табл. 26). Для повышения жаростойкости кокилей применяют также алитироваиие.

) и компактной формой графита являются перспективным материалом для кокилей, стеклоформ. Кроме теплоустойчивости, они обладают высокой износостойкостью (табл. 26). Для повышения жаростойкости кокилей применяют также алитироваиие.

Металлокерамические материалы

Металлокерамические материалы делят на инструментальные (твердые сплавы) и конструкционные (включая антифрикционные).

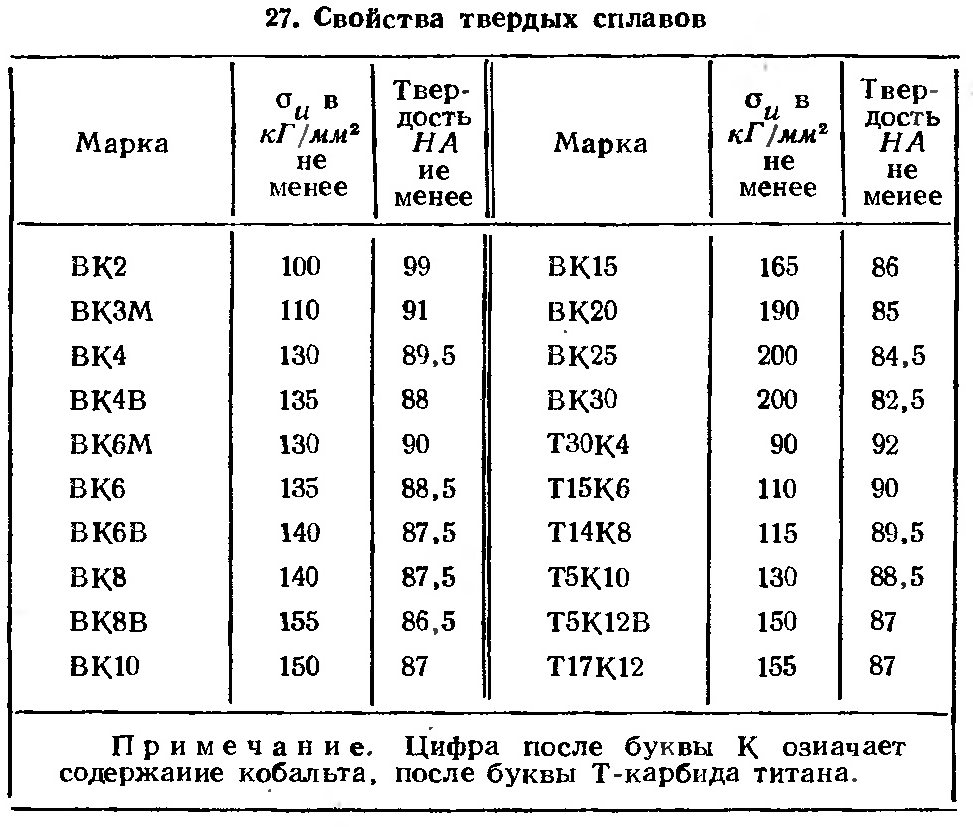

Твердые сплавы (ГОСТ 3882—61) типа В К состоят из зерен карбида вольфрама, сцементированных кобальтом, типа ТК — карбидов вольфрама и титана с кобальтом, типа ТТК — карбидов вольфрама, титана и тантала с кобальтом. Основные свойства этих сплавов приведены в табл. 27.

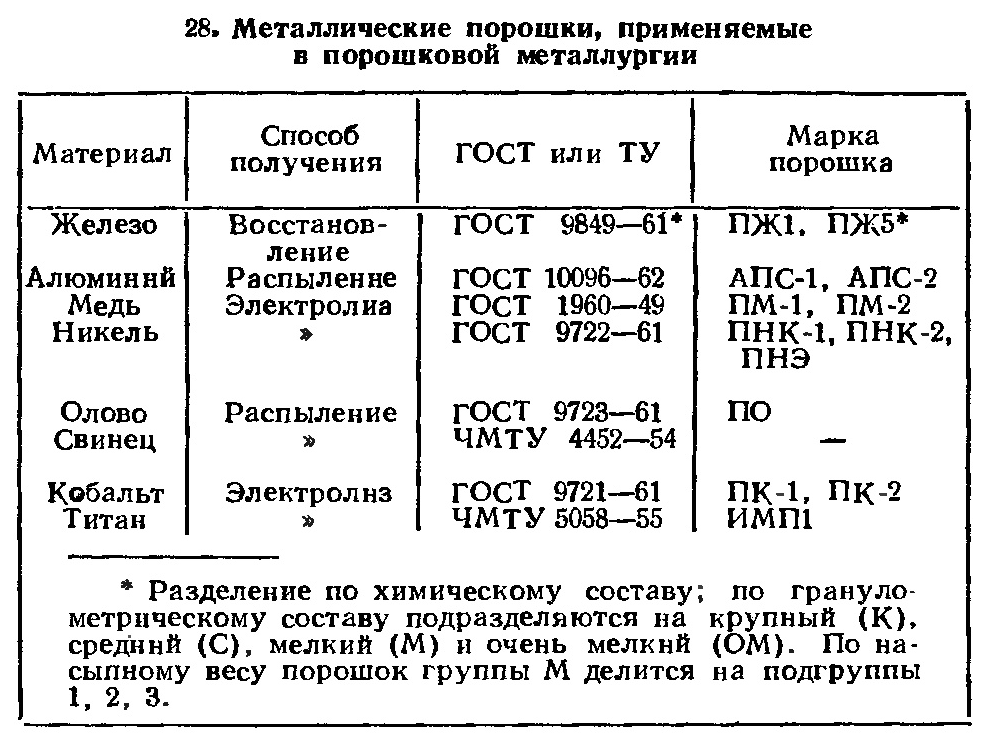

Конструкционные металлокерамические материалы изготовляют прессованием порошков (железа, меди и других металлов с добавками графита, стеарата цинка и др.) с последующим спеканием полученных деталей в безокислительной атмосфере. Основные металлические порошки, применяемые в промышленности, указаны в табл. 28.

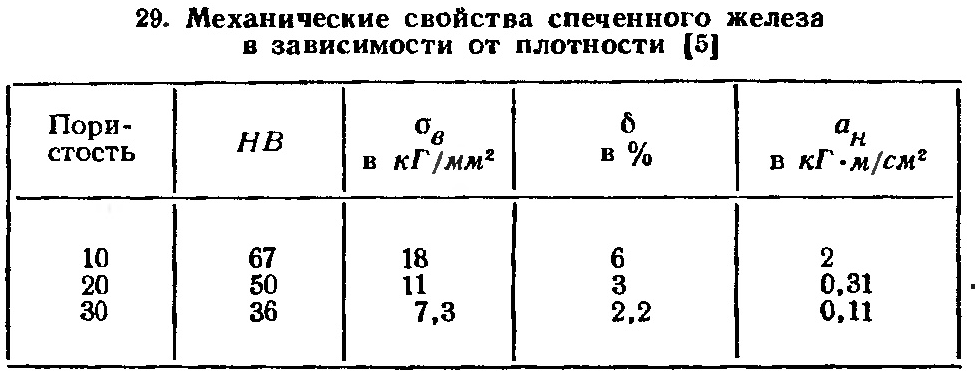

Некоторое применение в машиностроении имеют детали, спрессованные из железного порошка без добавок. В табл. 29 приведены механические свойства спеченного железа.

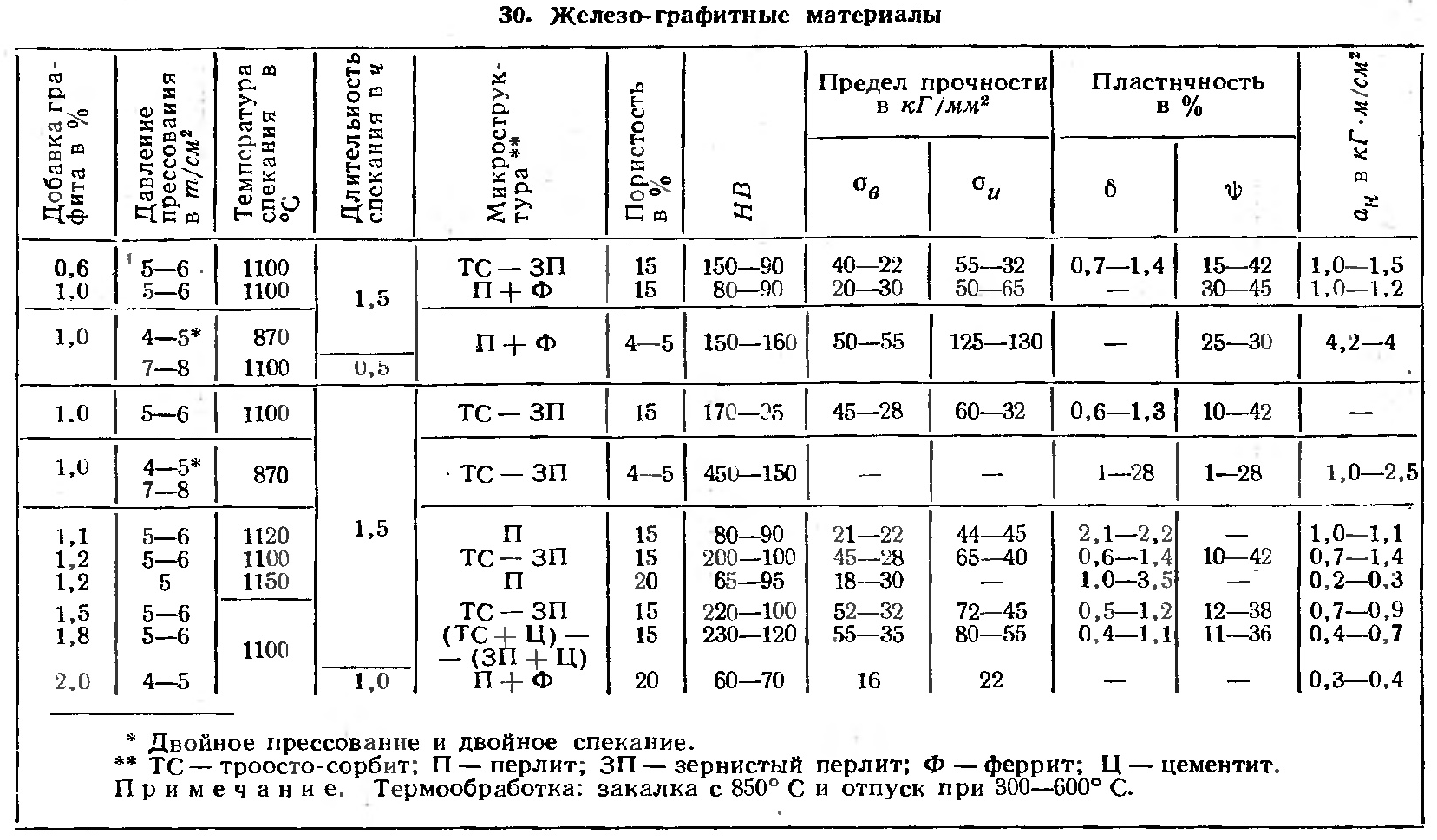

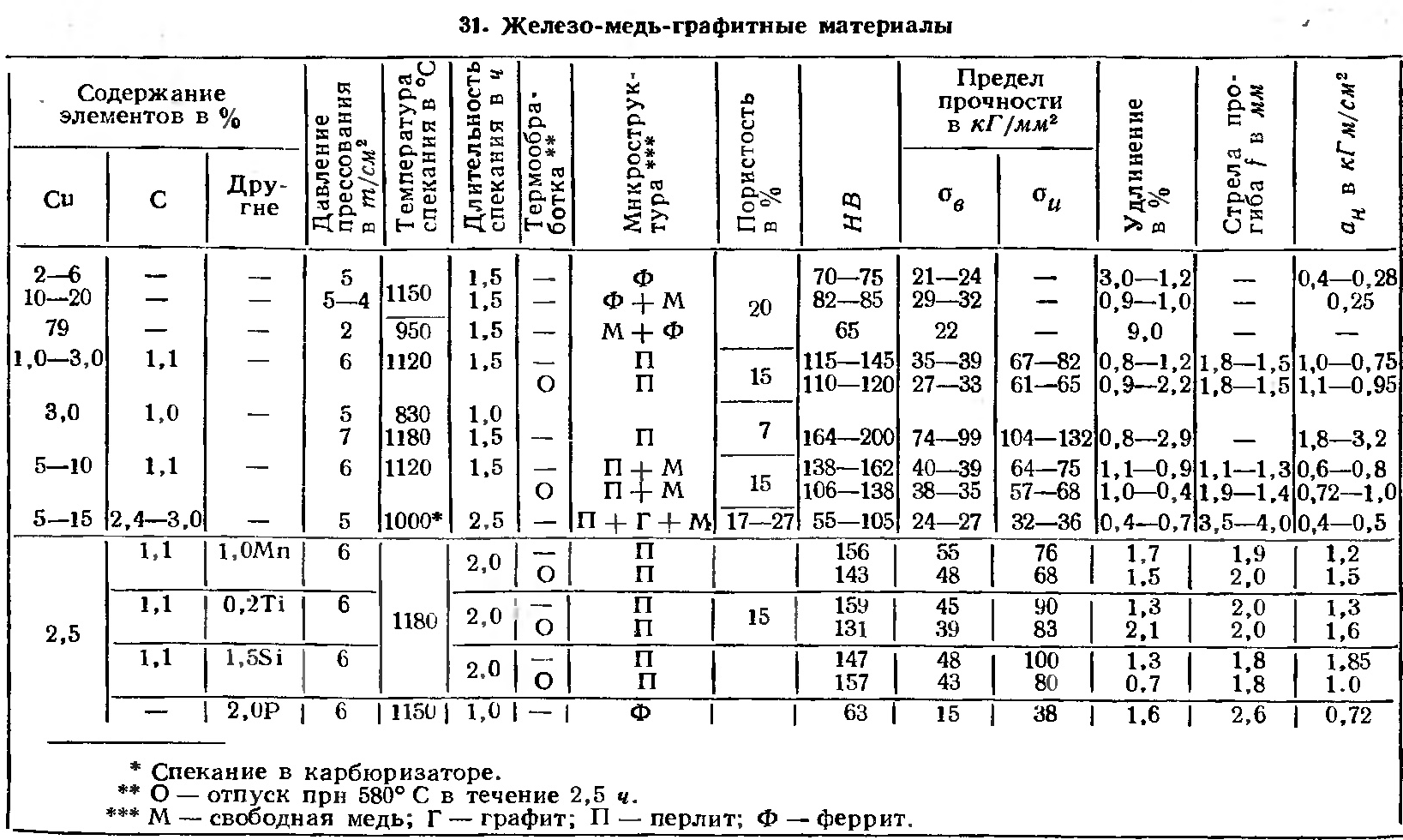

Основное применение железные порошки получили в смеси с добавками графита, меди и других металлов. В табл. 30 приведены данные по железо-графитным композициям, а а табл. 31 — железо-медь-графитным.

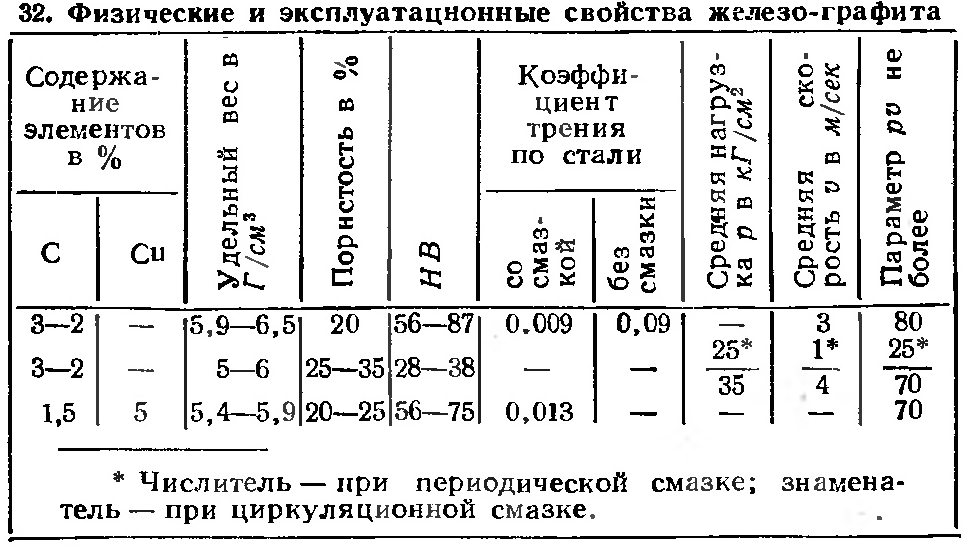

Физико-механические свойства железо-графита, применяемого на Горьковском автозаводе, приведены в табл. 32.

Для улучшения антифрикционных и приработочных свойств металлокерамики из железного порошка ее насыщают серой путем пропитки жидкой серой при  и отжига для сульфидообразования при

и отжига для сульфидообразования при  . Применяют также введение в смеси с железным порошком таких антифрикционных материалов, как сернистый цинк и другие серосодержащие соединения.

. Применяют также введение в смеси с железным порошком таких антифрикционных материалов, как сернистый цинк и другие серосодержащие соединения.

Легированные металлокерамические материалы на железной основе получают введением в шихту порошков ферросплавов, а также диффузионным легированием.

Фрикционные металлокерамические материалы на базе железа содержат графит, медь (илн сернистую медь) и карбидообразующие элементы (хром, вольфрам), а также неметаллические материалы: асбест, кремнезем (песок), барит и др.

Магнито-мягкие металлокерамические материалы изготовляют из железа или железа с добавкой  .

.

Из материалов на медной основе, кроме приведенного в табл. 28 медно-железного сплава, широко применяют бронзо-графитные композиции, содержащие  ,

,  и

и  . Удельное давление прессования составляет около

. Удельное давление прессования составляет около  , температура спекания

, температура спекания  , длительность спекания

, длительность спекания  . Микроструктура состоит из полиэдров твердого раствора олова в меди и графита. При пористости

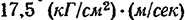

. Микроструктура состоит из полиэдров твердого раствора олова в меди и графита. При пористости  бронзо-графнт имеет следующие фнзико-механические свойства:

бронзо-графнт имеет следующие фнзико-механические свойства:

;

;

осадка при сжатии до появления трещины  ; максимально допустимая статическая нагрузка

; максимально допустимая статическая нагрузка  ; максимально допустимое значение

; максимально допустимое значение  при трении по стали со смазкой

при трении по стали со смазкой  ; твердость НВ 18—20; удельный вес

; твердость НВ 18—20; удельный вес  ; масловпитываемость

; масловпитываемость  ; коэффициент трения по стали со смазкой

; коэффициент трения по стали со смазкой  .

.

Фрикционные материалы на базе меди содержат  , до

, до  и до

и до  , а также до

, а также до  иногда цинк, кремний и др.

иногда цинк, кремний и др.

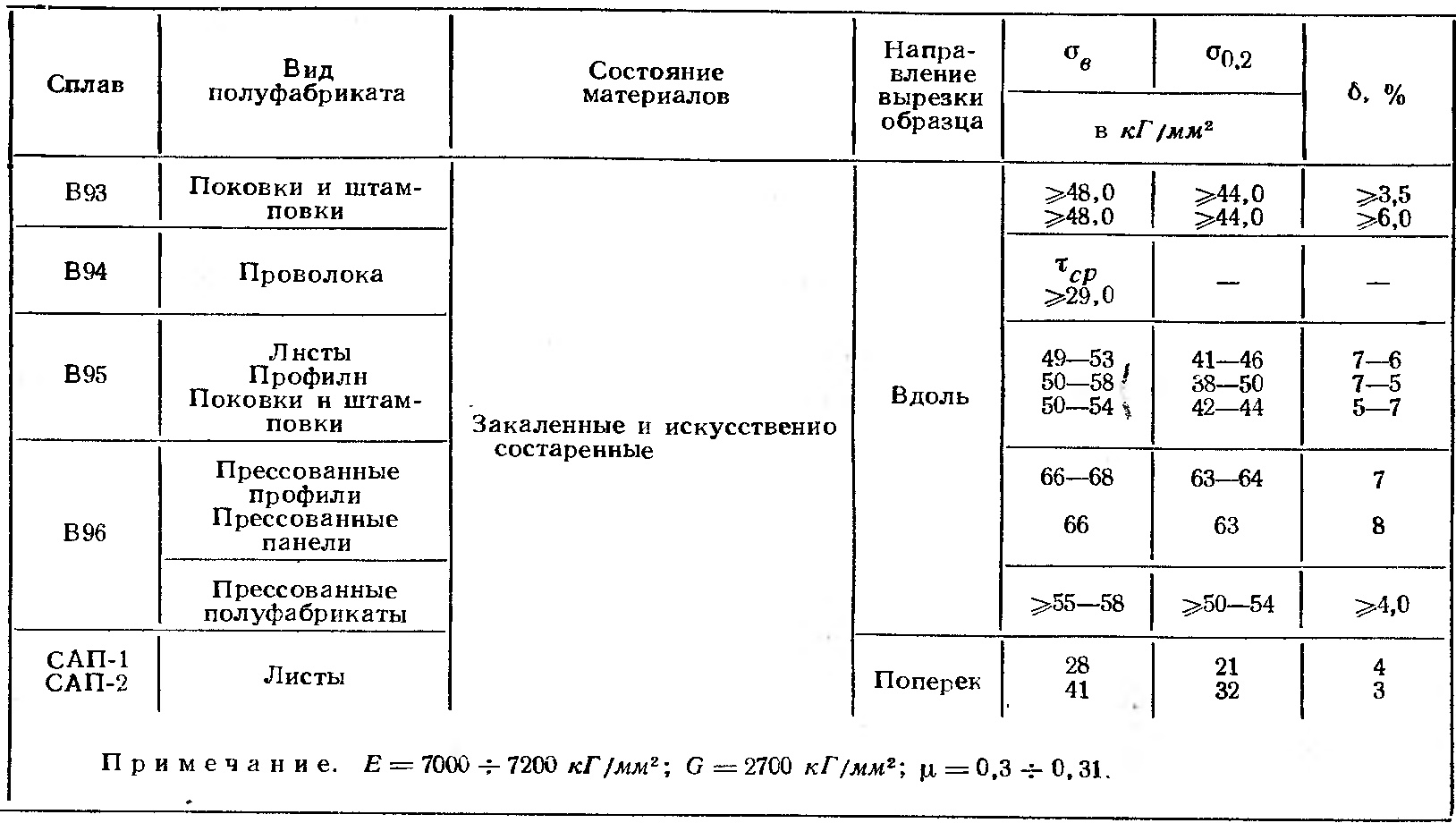

Широкое — применение получают металлокерамическне материалы из титана, нержавеющих сталей, молибдена и других металлов н сплавов. Материалы типа САП (спеченная алюминиевая пудра, пронизанная пленками собственного окисла) обладают высокой прочностью при удовлетворительной пластичности, низким пределом ползучести при температурах, приближающихся к температуре плавления алюминия, высокой коррозионной стойкостью в морской воде и других средах (см. табл. 1, гл. II).

Применяют также САС — спеченные алюминиевые сплавы; из них получают обработкой давлением различные полуфабрикаты, характеризующиеся рядом полезных свойств: высокой длительной жаропрочностью при  , высокой коррозионной стойкостью и пластичностью в горячем состоянии.

, высокой коррозионной стойкостью и пластичностью в горячем состоянии.

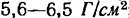

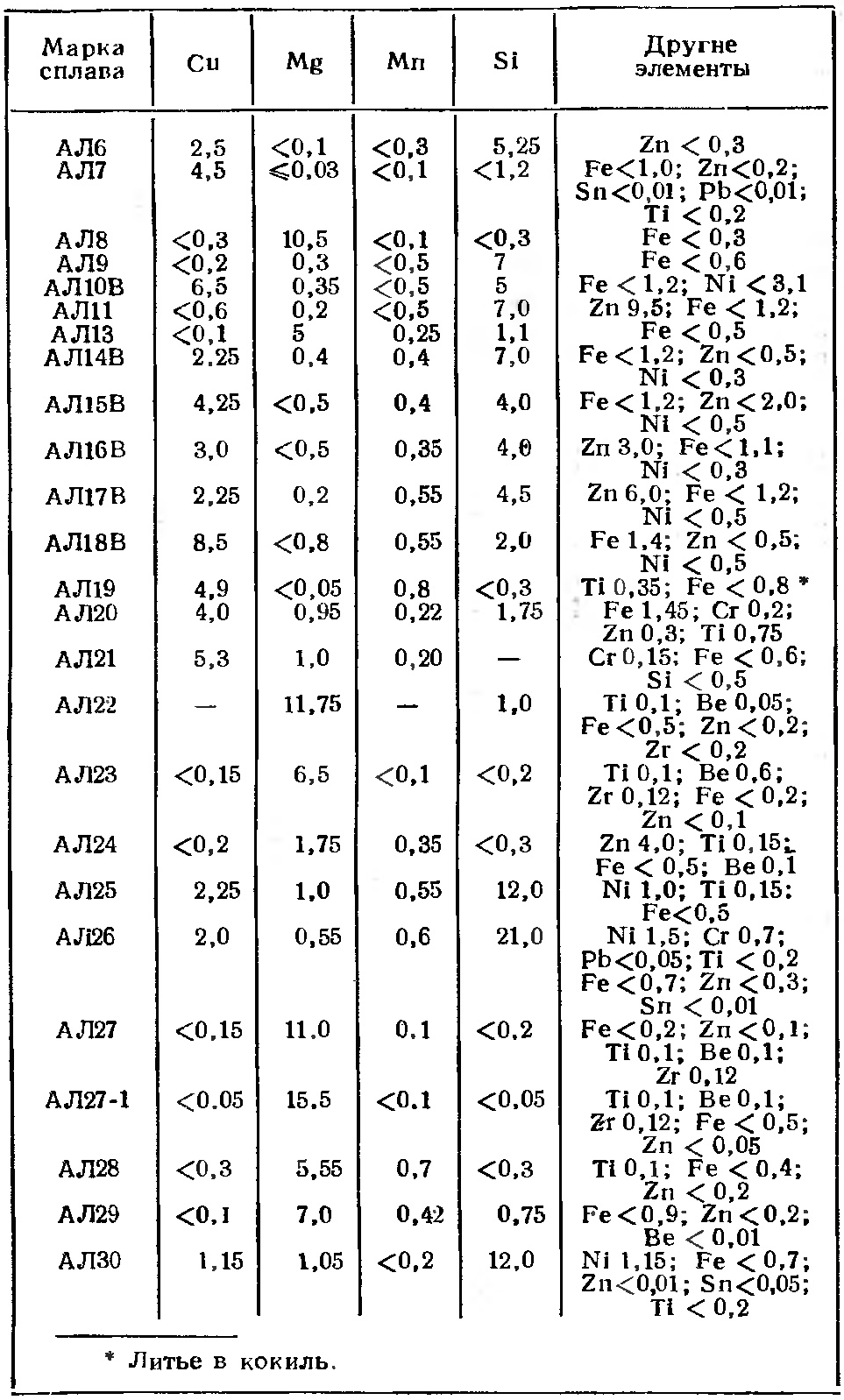

Антифрикционные материалы в виде стальной ленты с напеченным слоем металлокерамики используют в автомобильной промышленности (лента с пористым слоем из медно-никелевого сплава, пропитанным баббитом). Для подшипников сухого трения пользуются лентой с напеченным пористым слоем из гранулированной бронзы, поры которой заполнены смесью фторопласта с дисульфидом молибдена, коллоидным свинцом или нитридом бора. Подшипники из этого материала могут работать без смазки по полированному контртелу из закаленной стали при значениях

Цветные металлы и сплавы

Алюминиевые сплавы

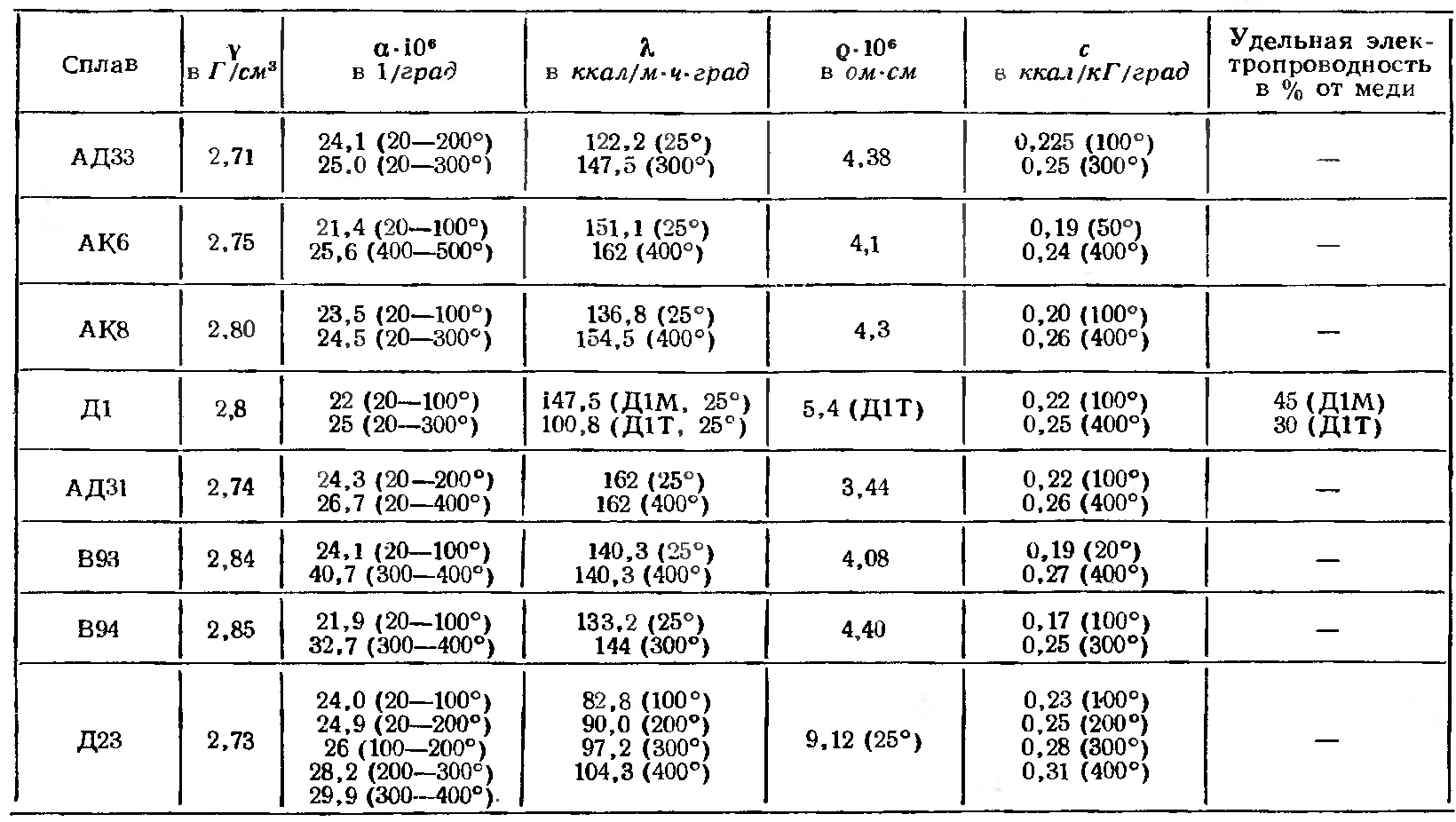

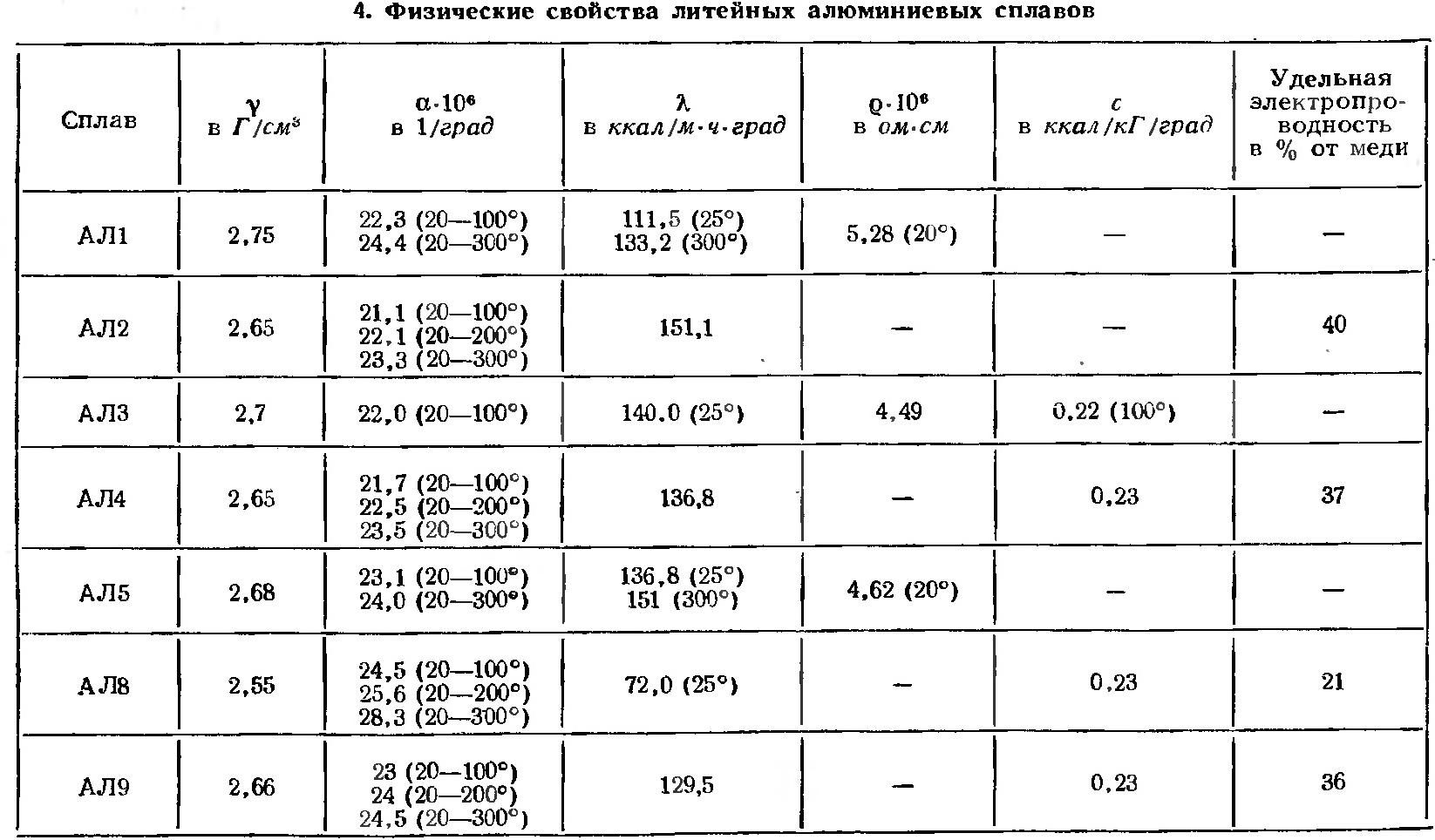

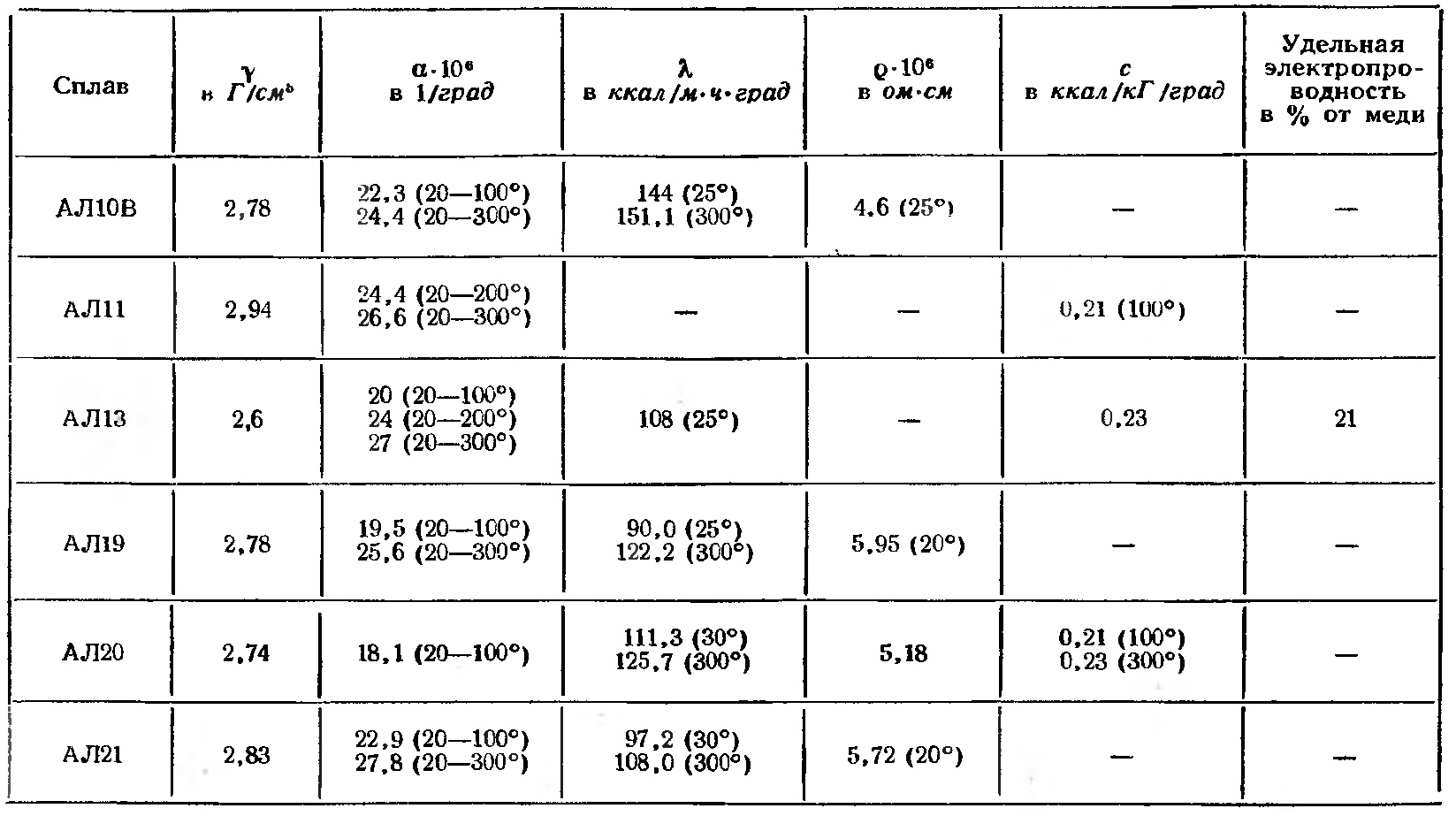

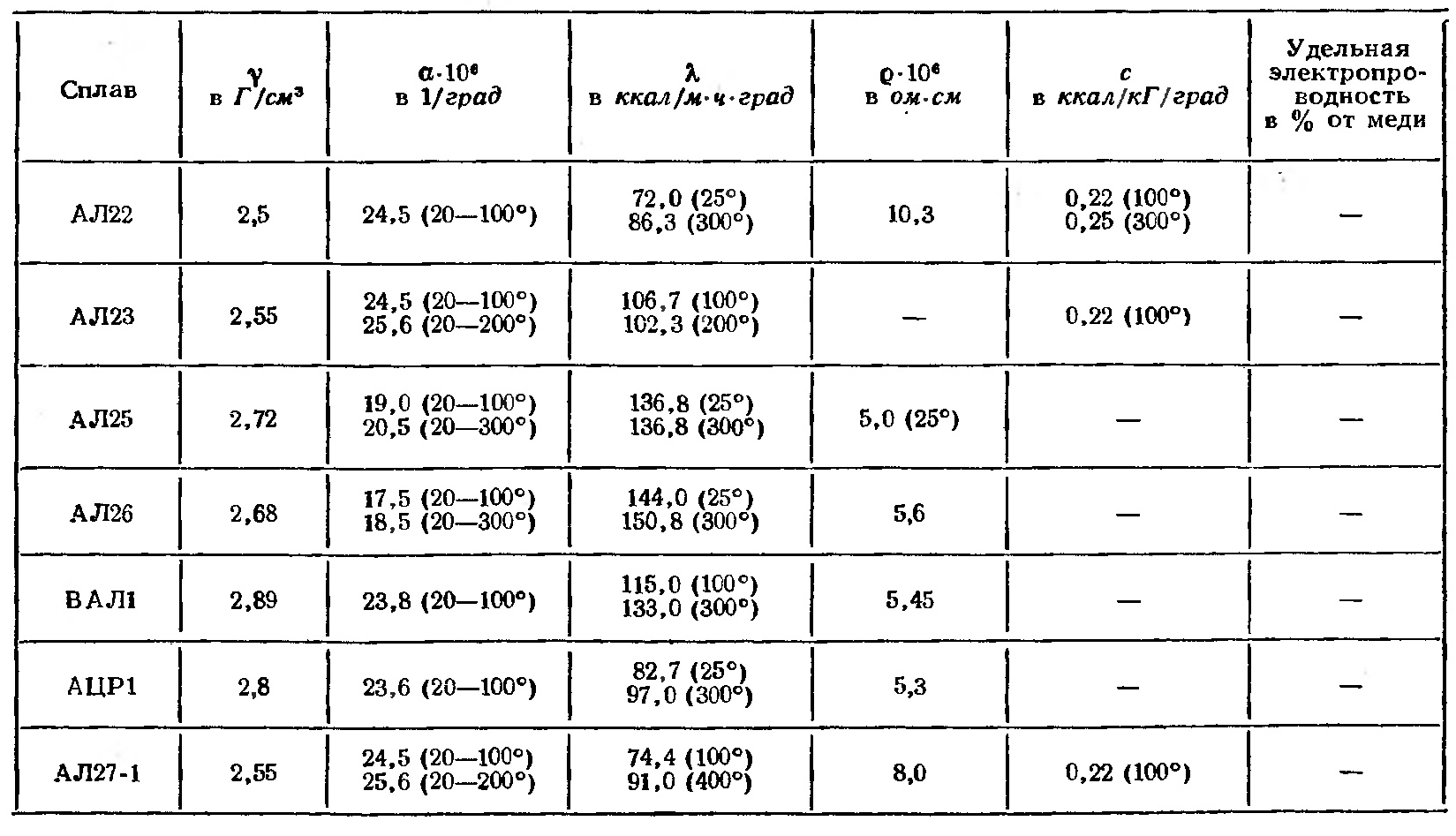

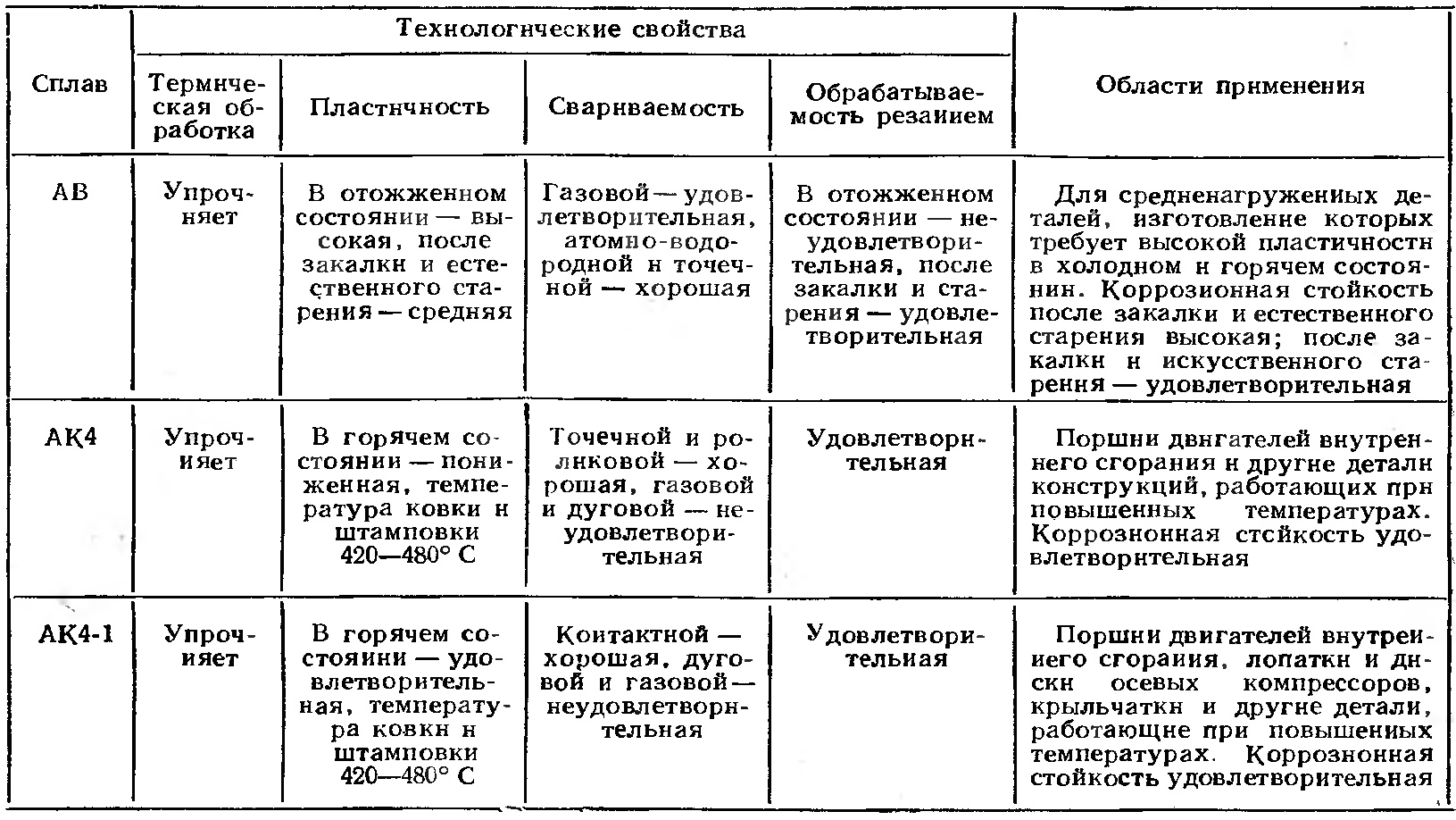

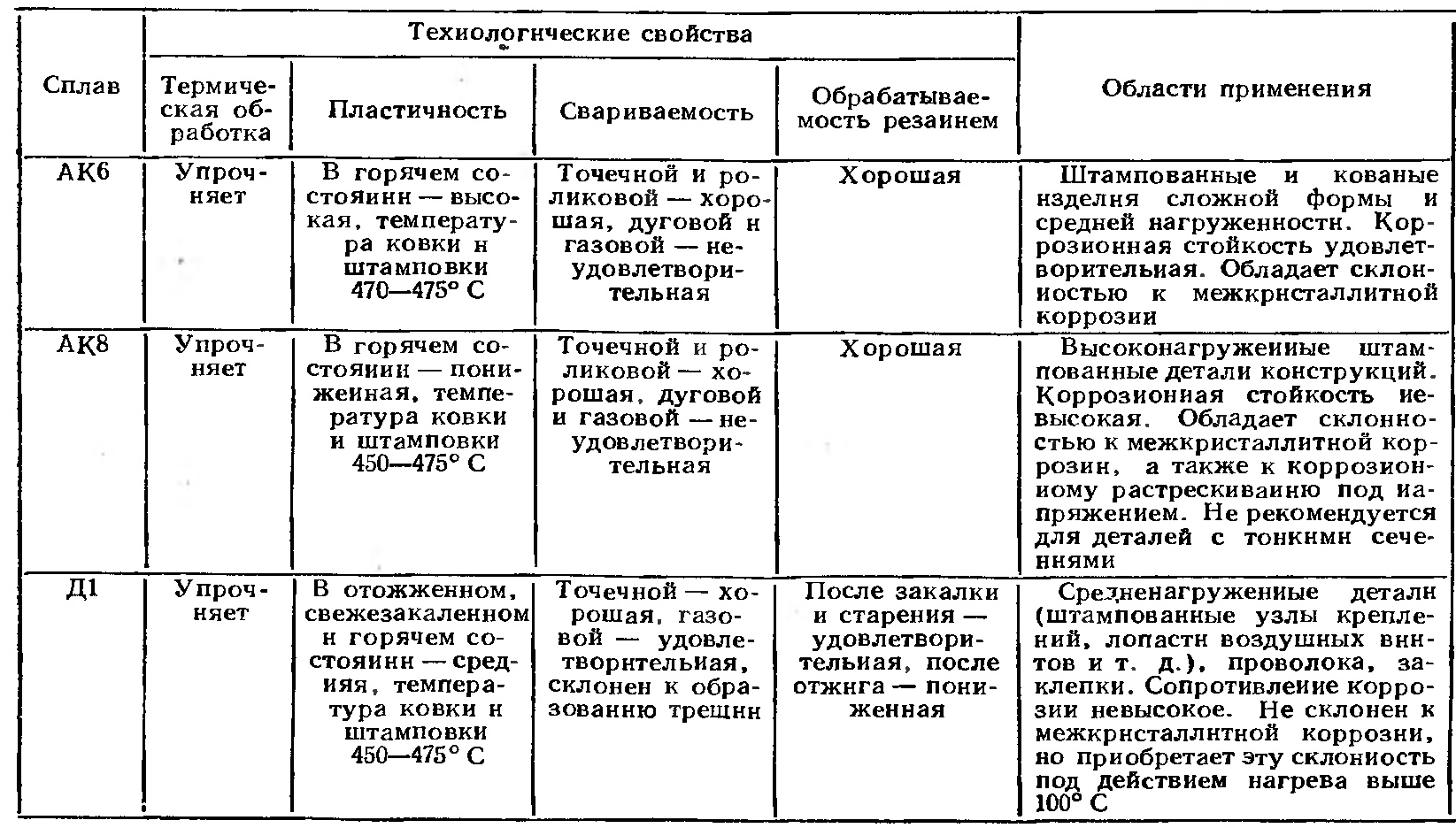

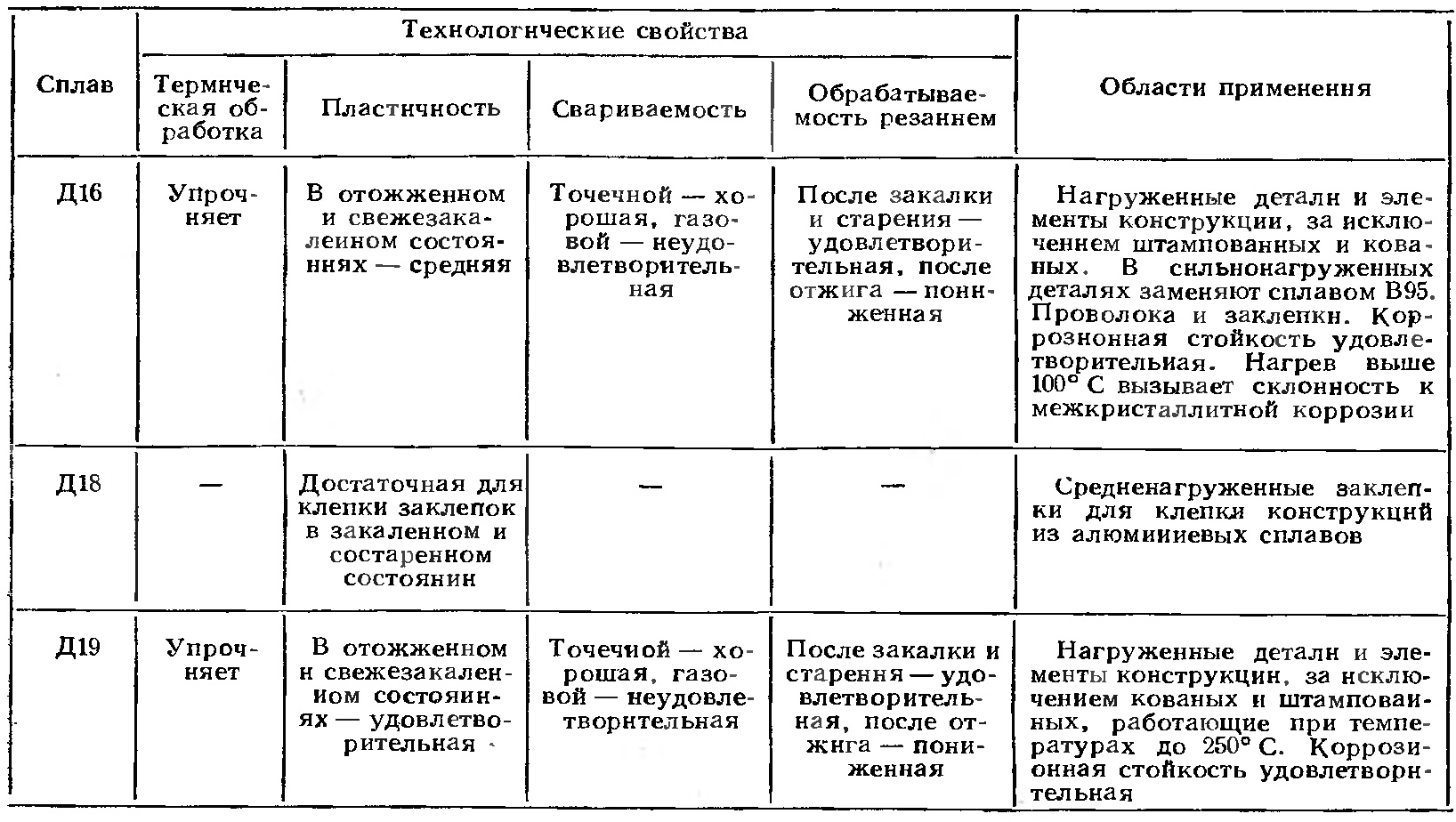

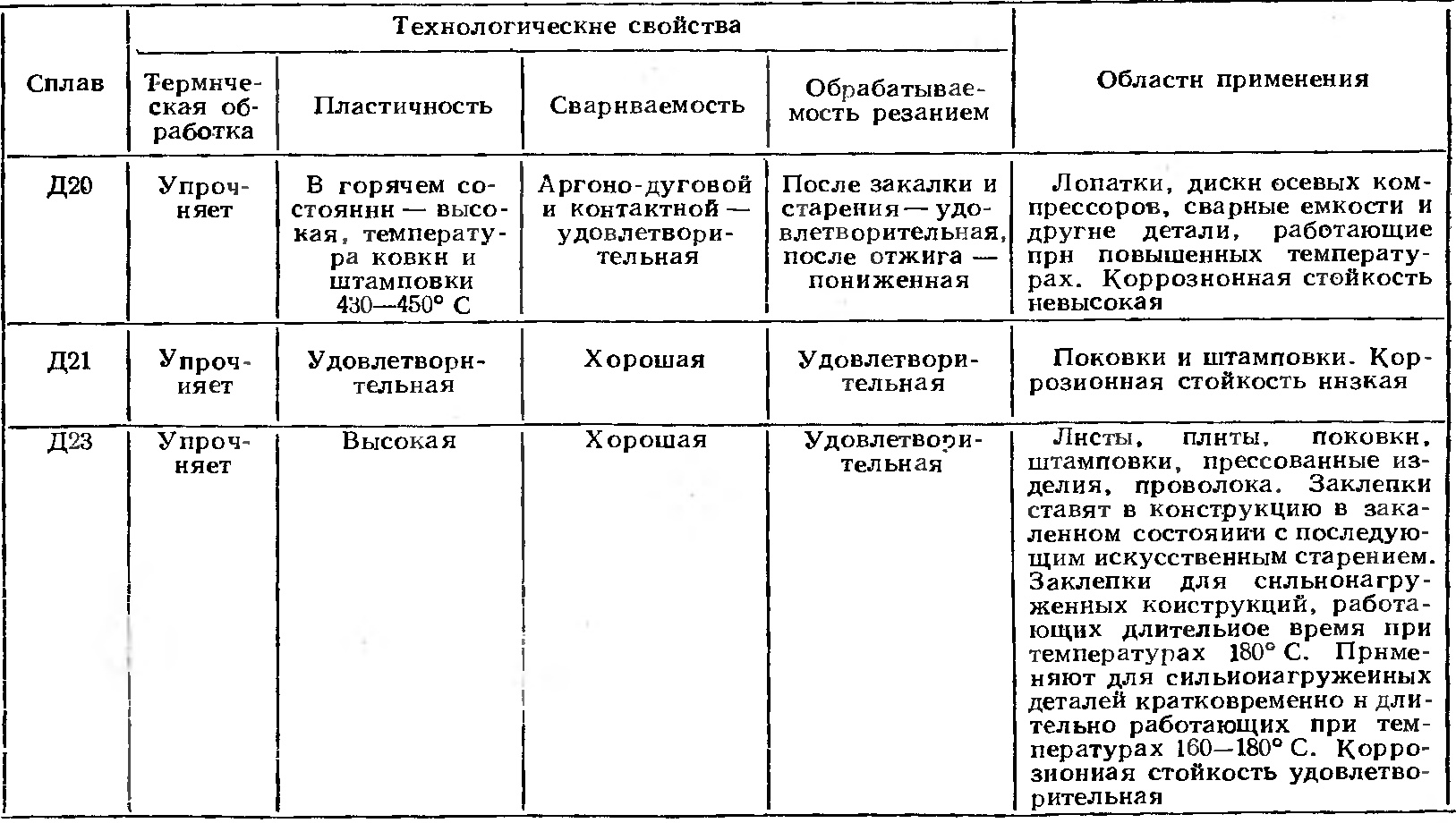

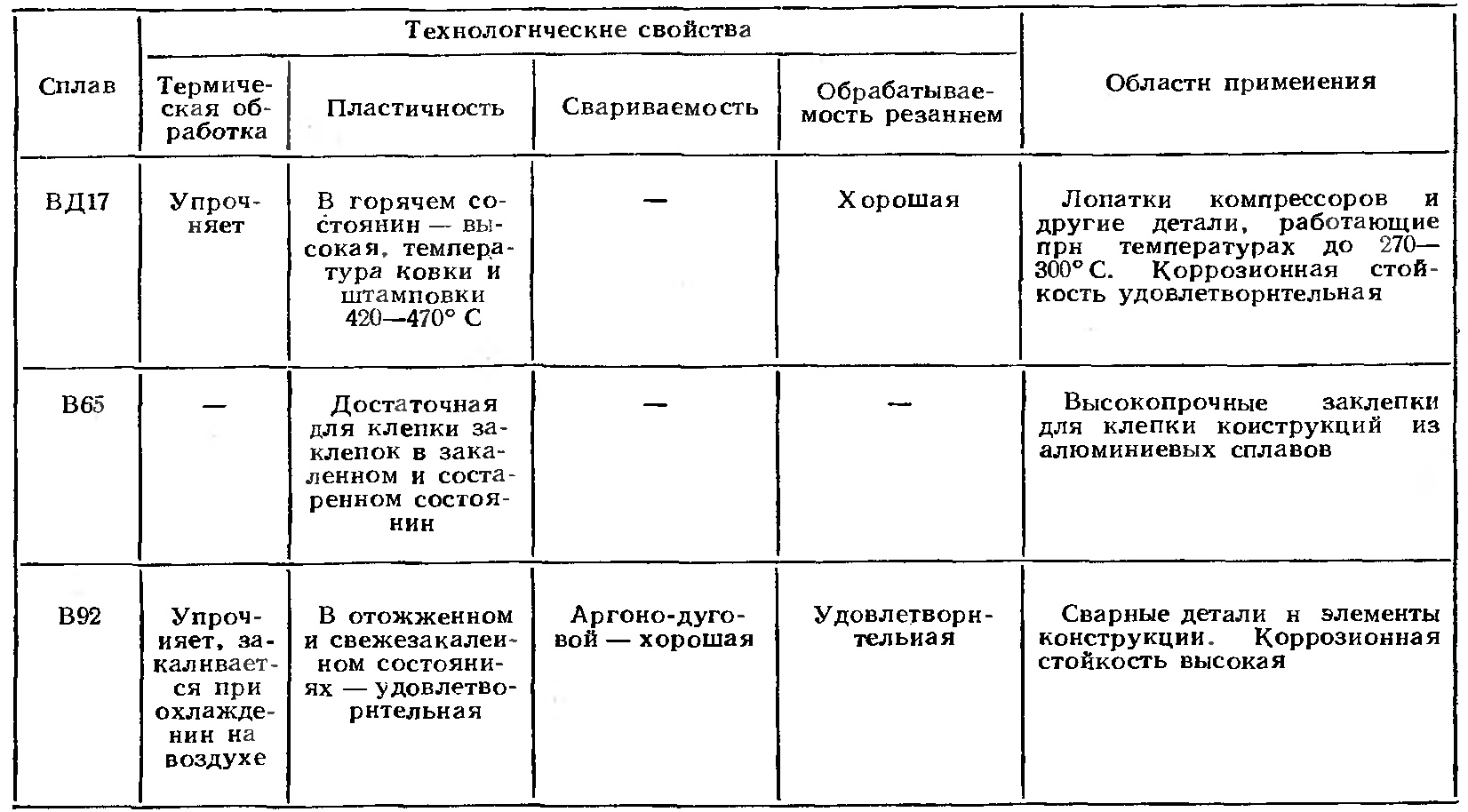

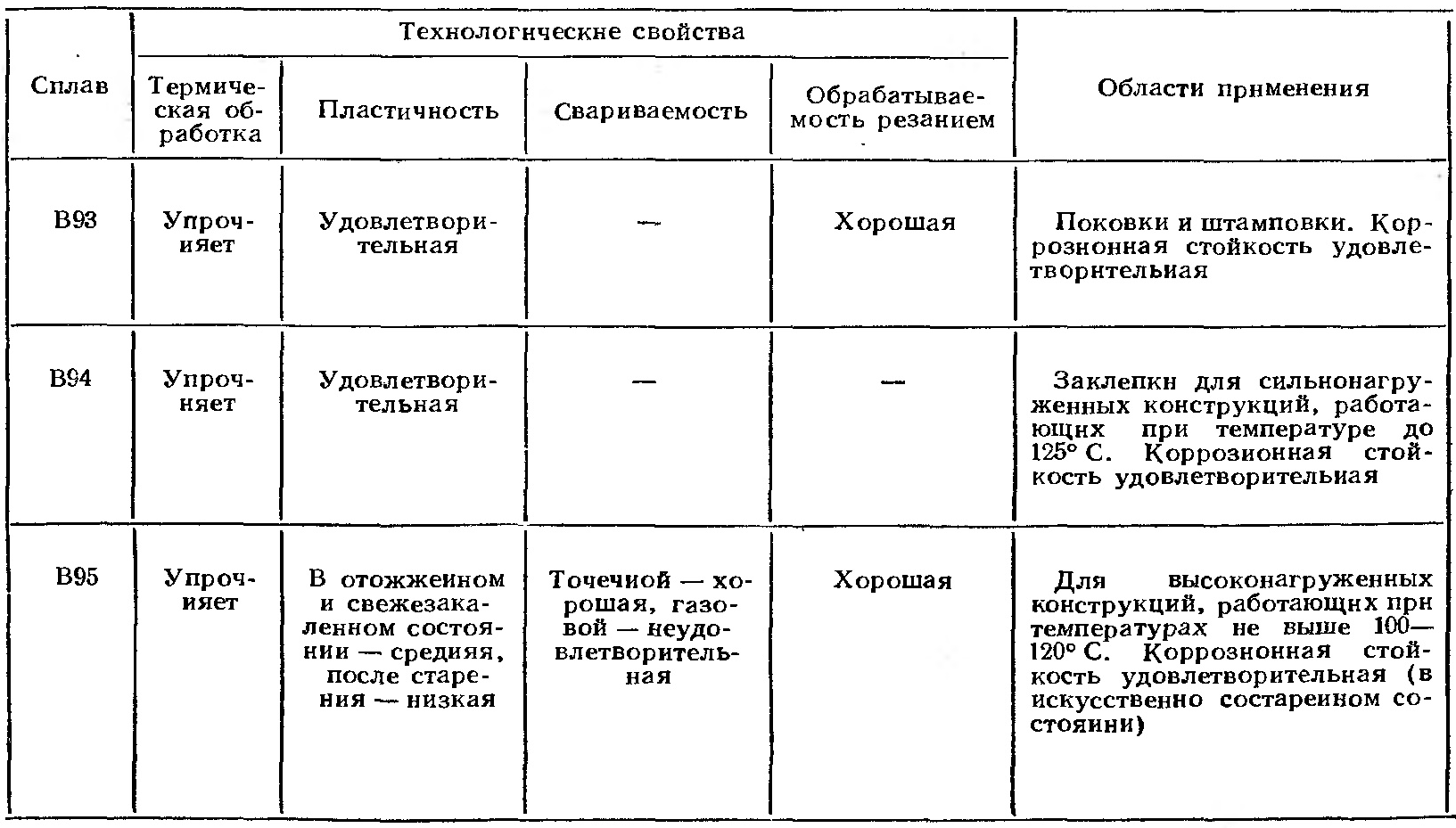

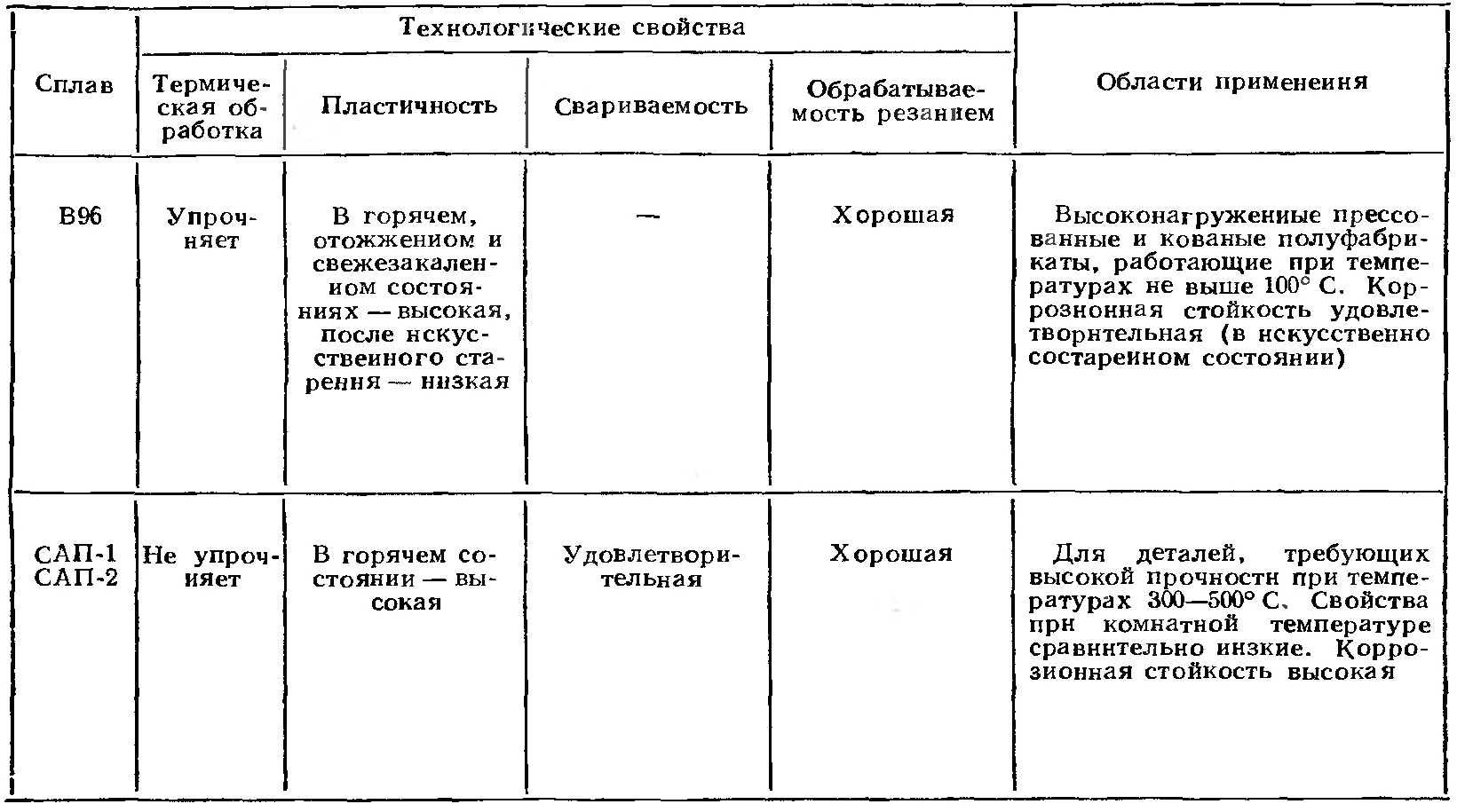

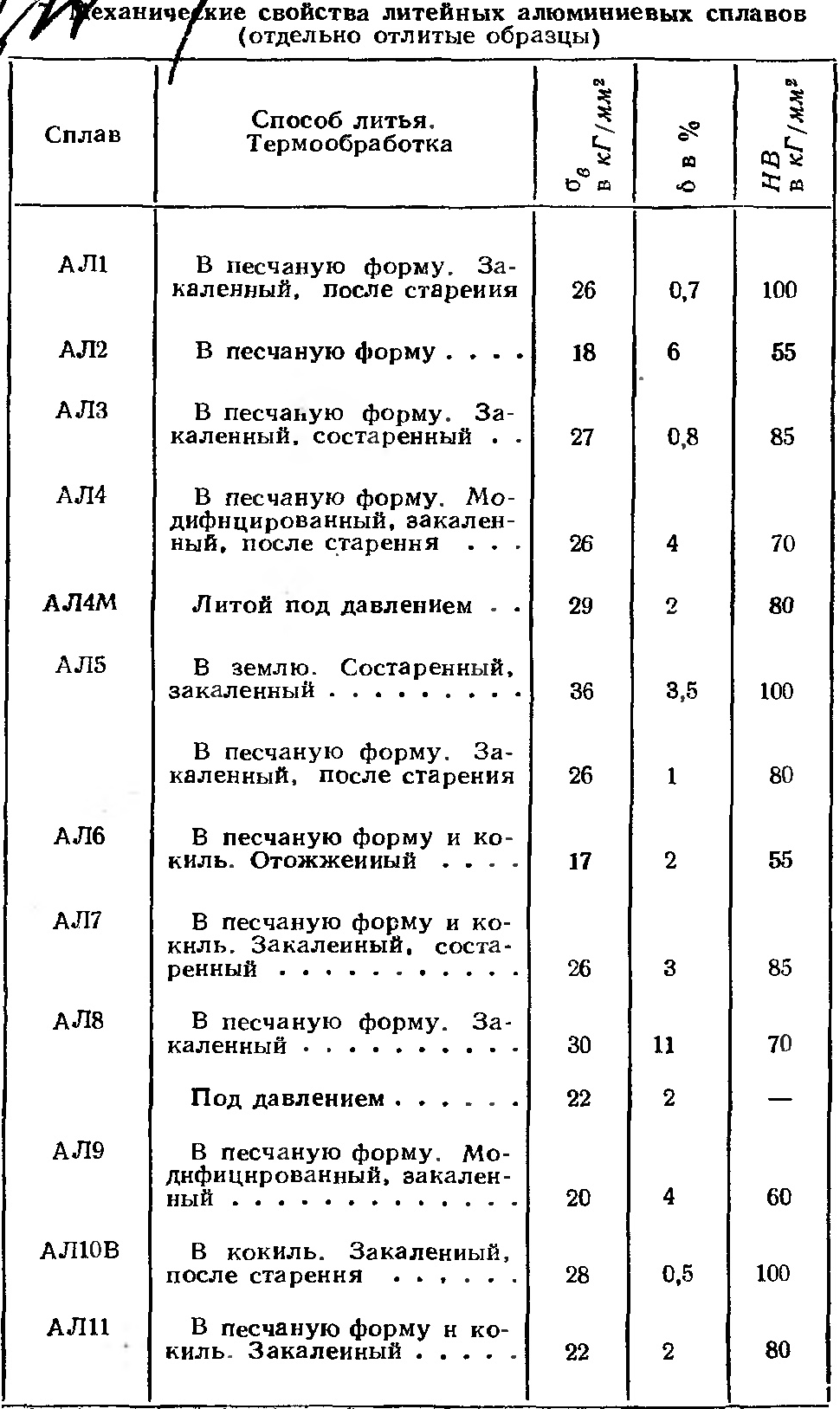

Сплавы на основе алюминия характеризуются низким удельным весом, высокими теплопроводностью и электропроводностью, удовлетворительными пластичностью и коррозионной стойкостью, высокой прочностью, хорошей обрабатываемостью резанием, высокой отражательной способностью, хорошей свариваемостью. Алюминиевые сплавы состоят из двух основных групп: деформируемых и литейных сплавов. Из деформируемых сплавов обработкой давлением получают листы, профили, прутки, плиты, штамповки, проволоку; из литейных — отливки в песок, в кокиль и под давлением.

Имеются алюминиевые сплавы высокой, средней и низкой прочности, ковочные, жаропрочные, заклепочные, свариваемые, самозакаливающиеся, декоративные, коррозионностойкие, а также сплавы со специальными физическими свойствами.

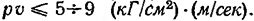

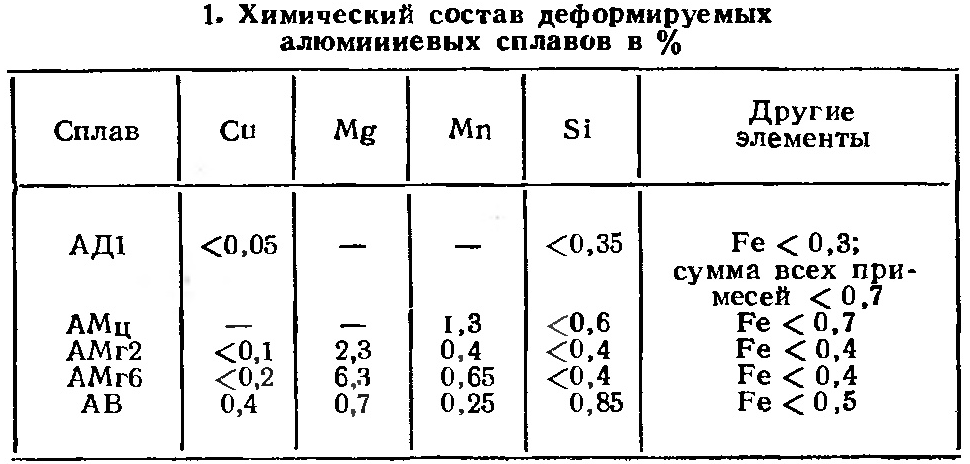

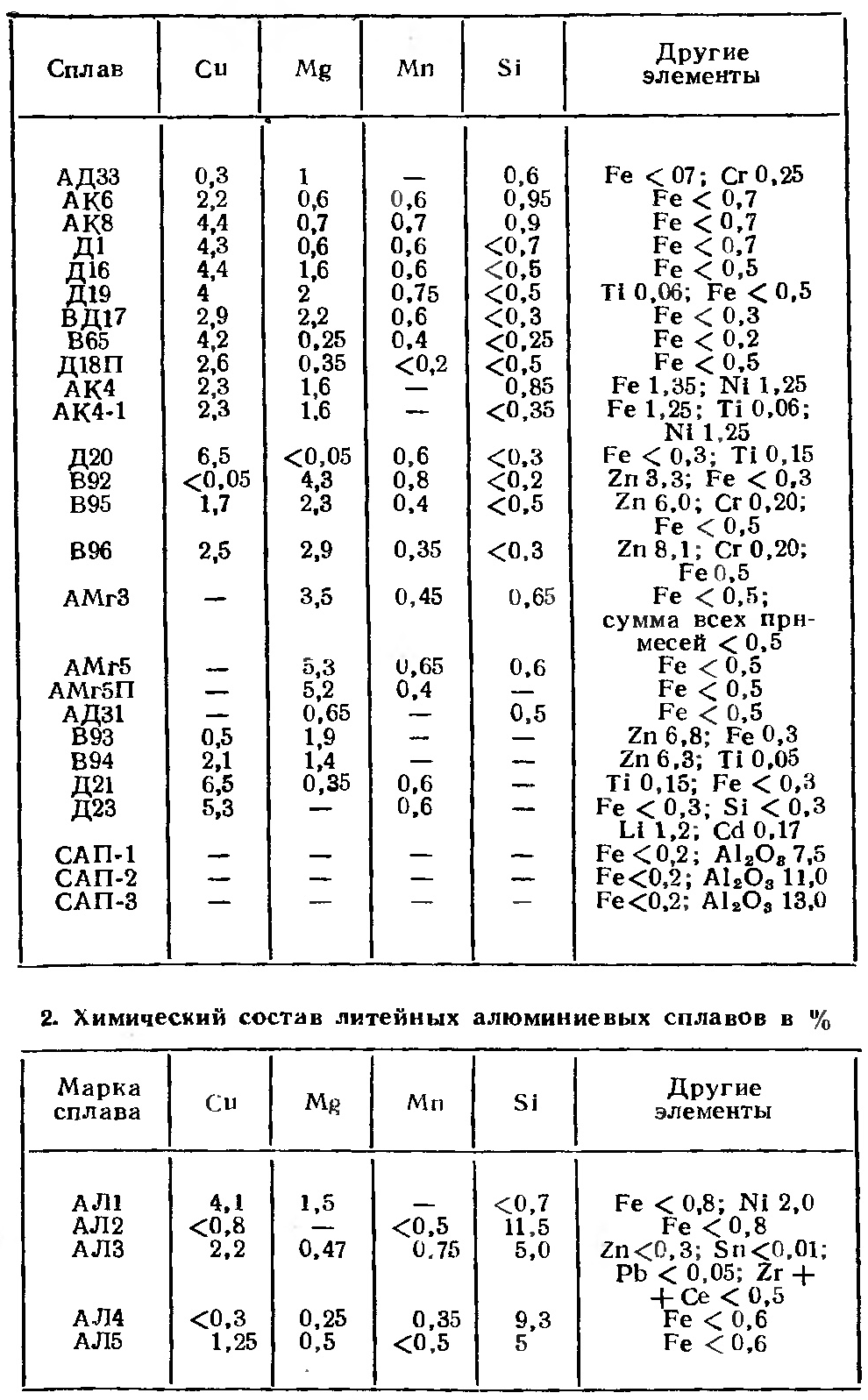

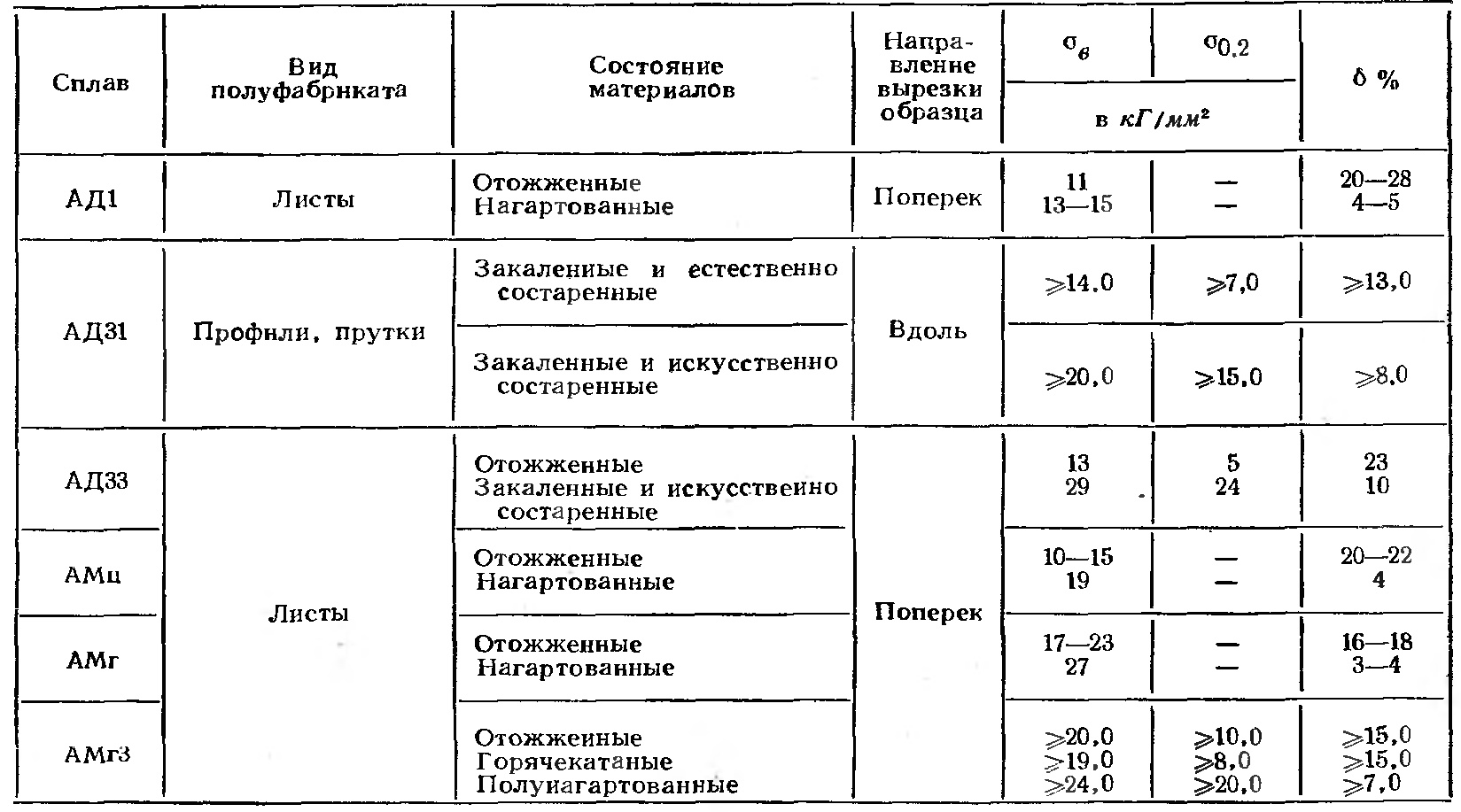

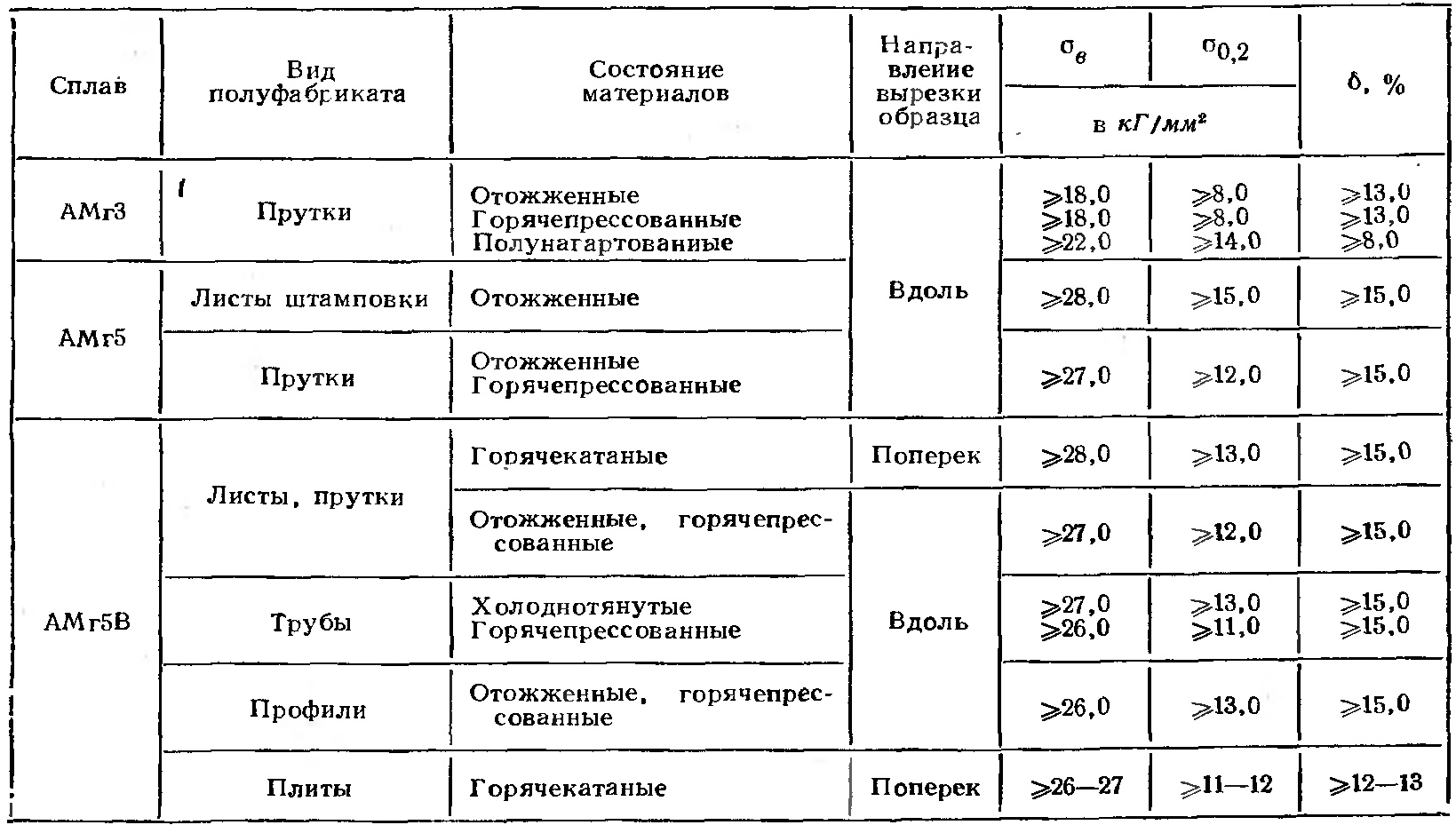

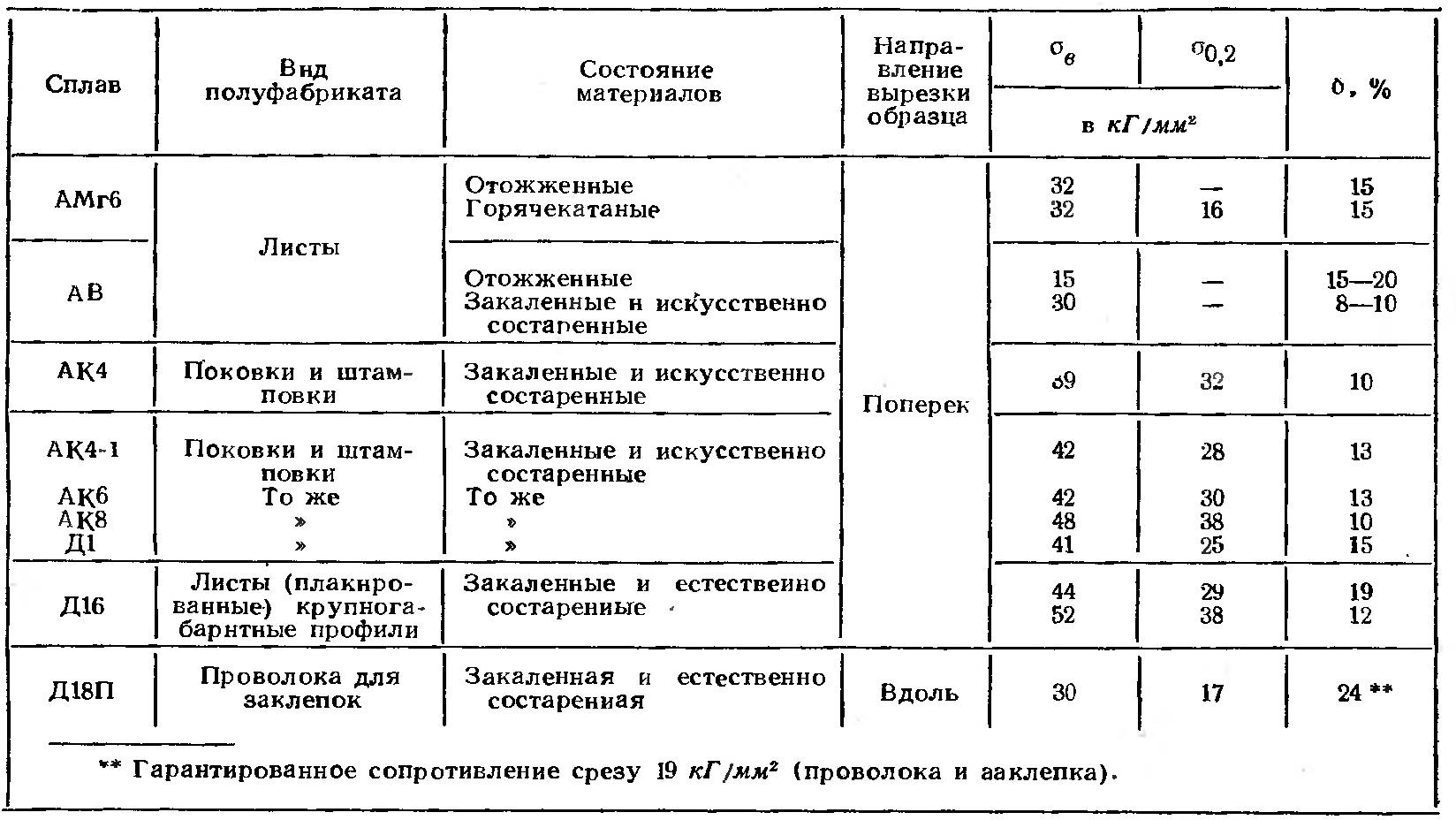

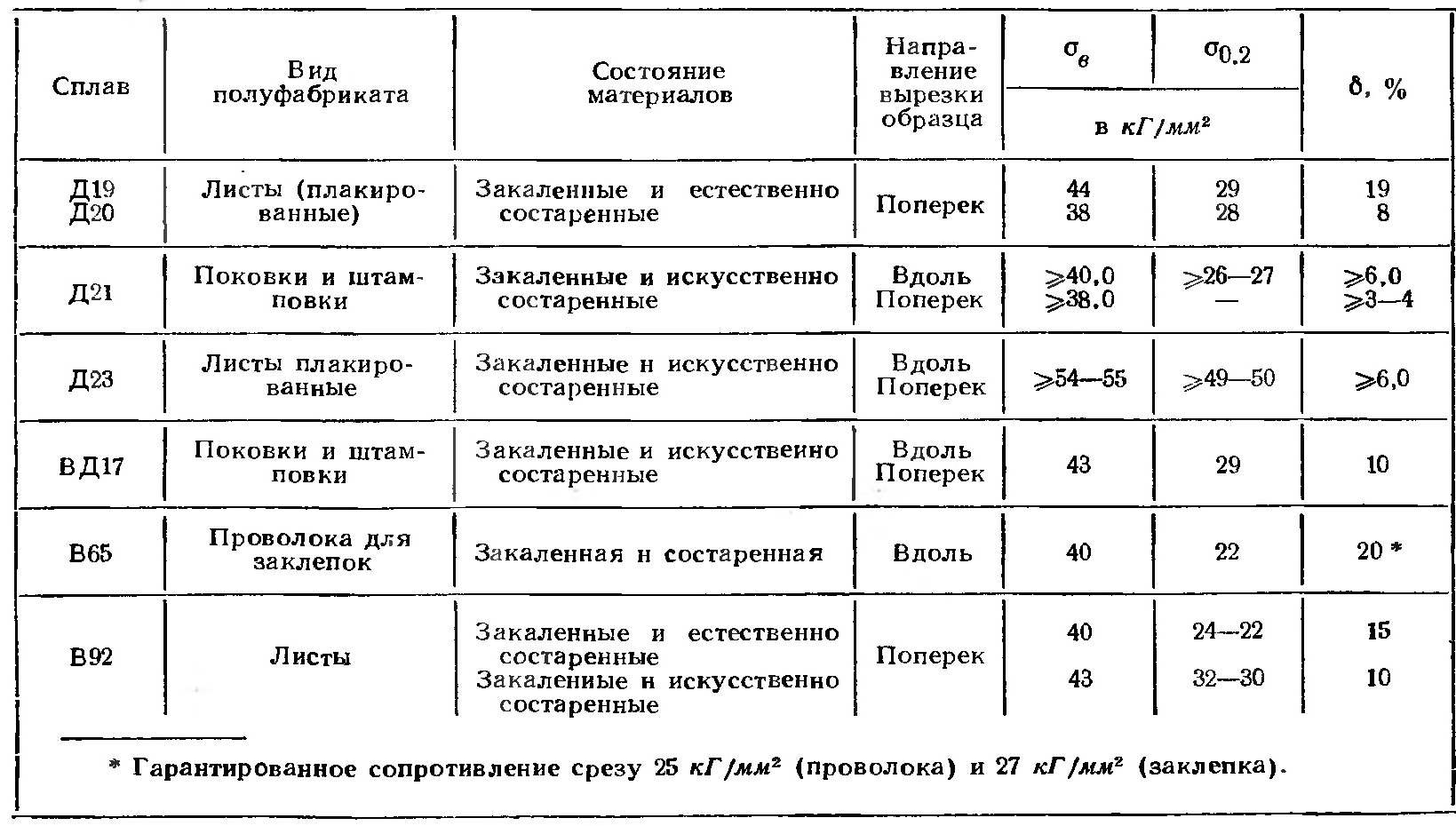

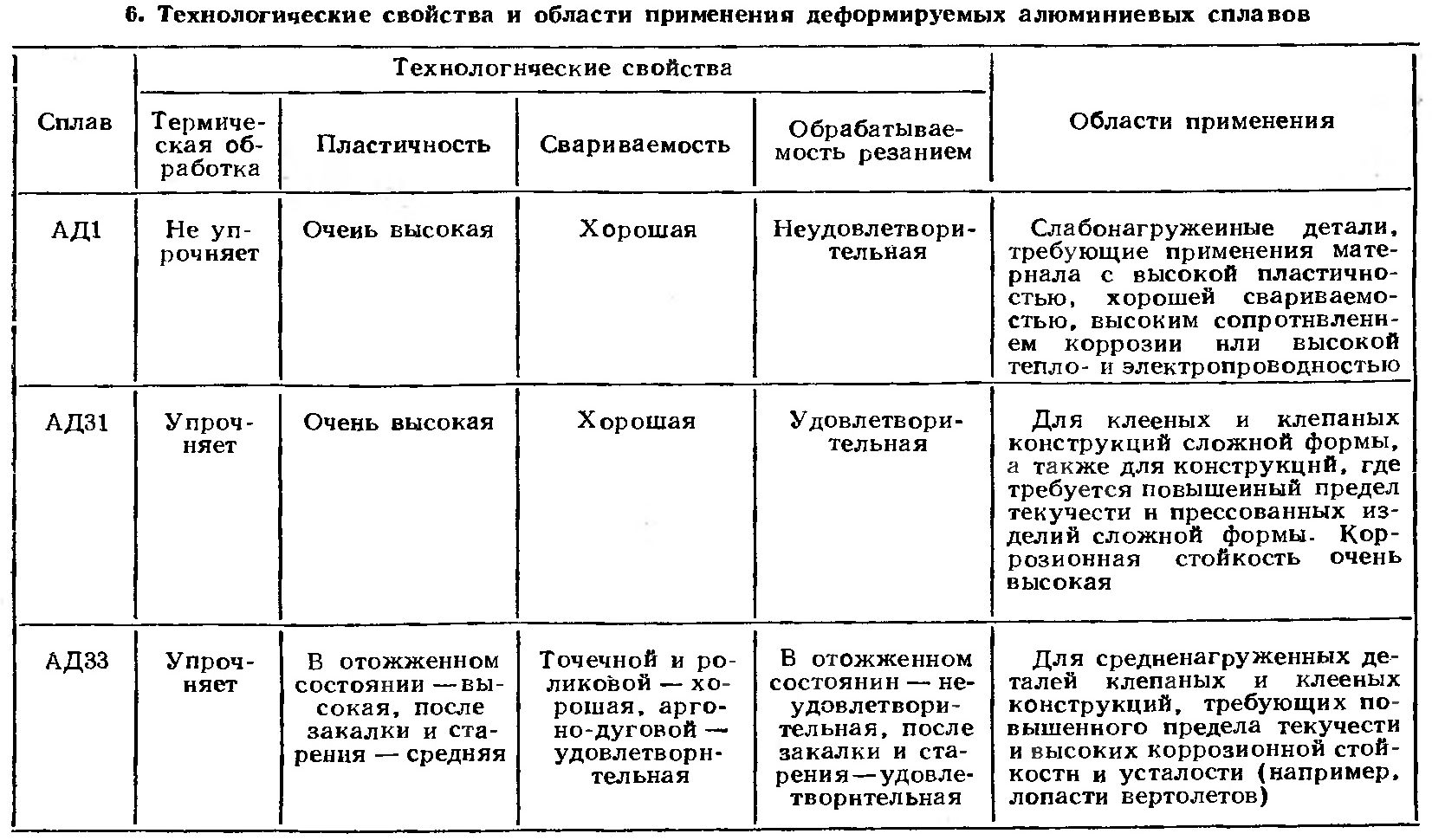

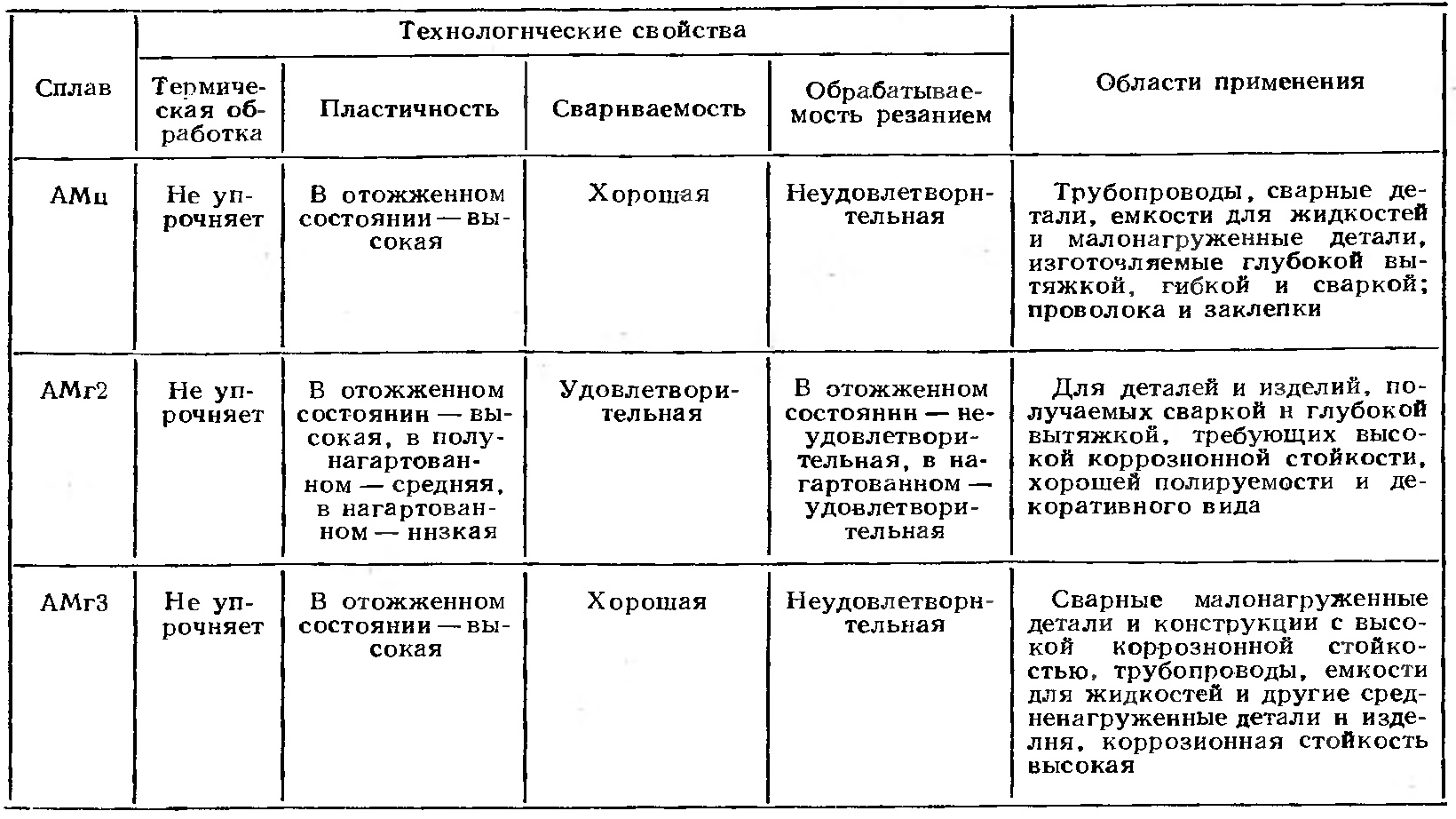

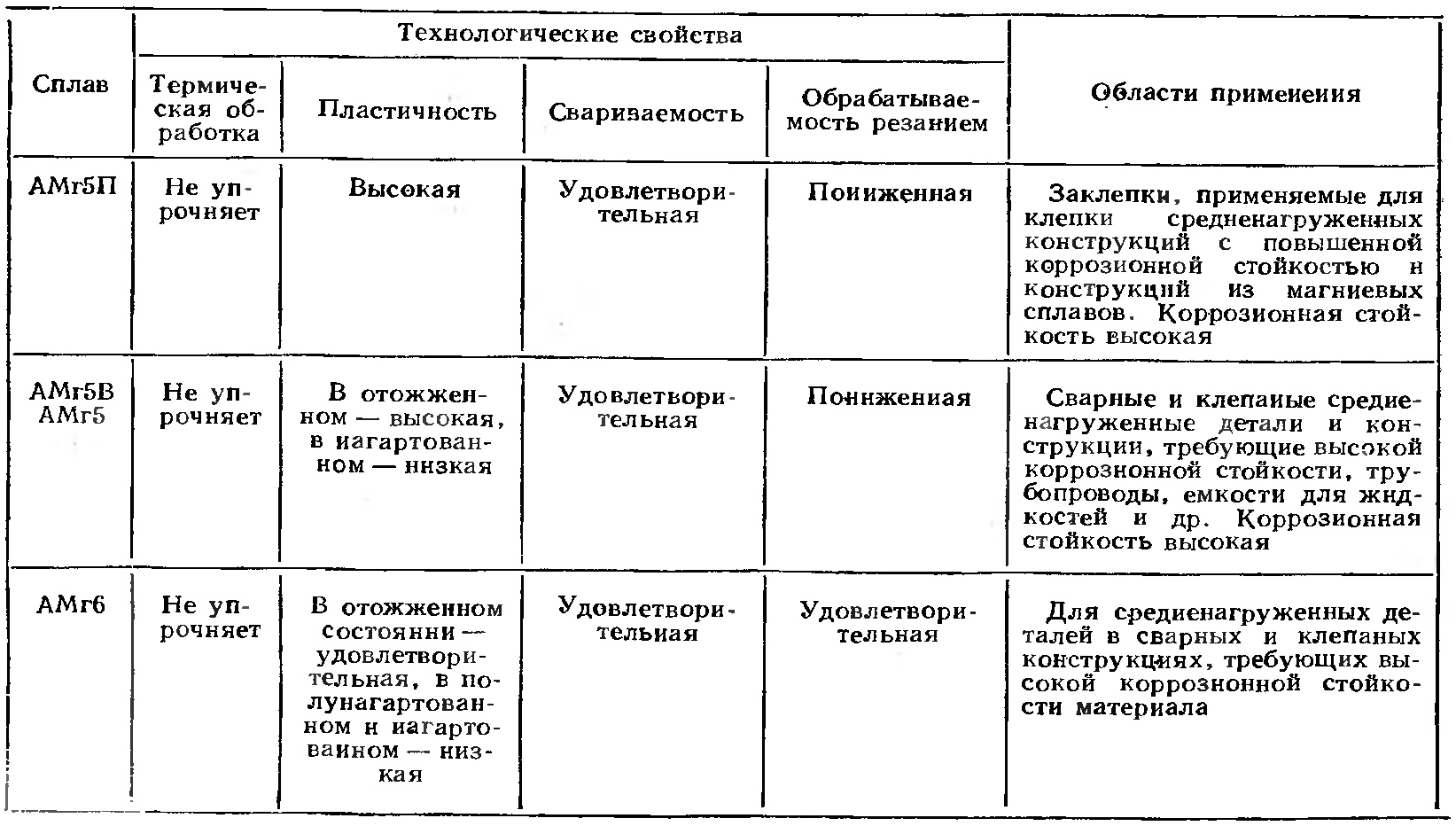

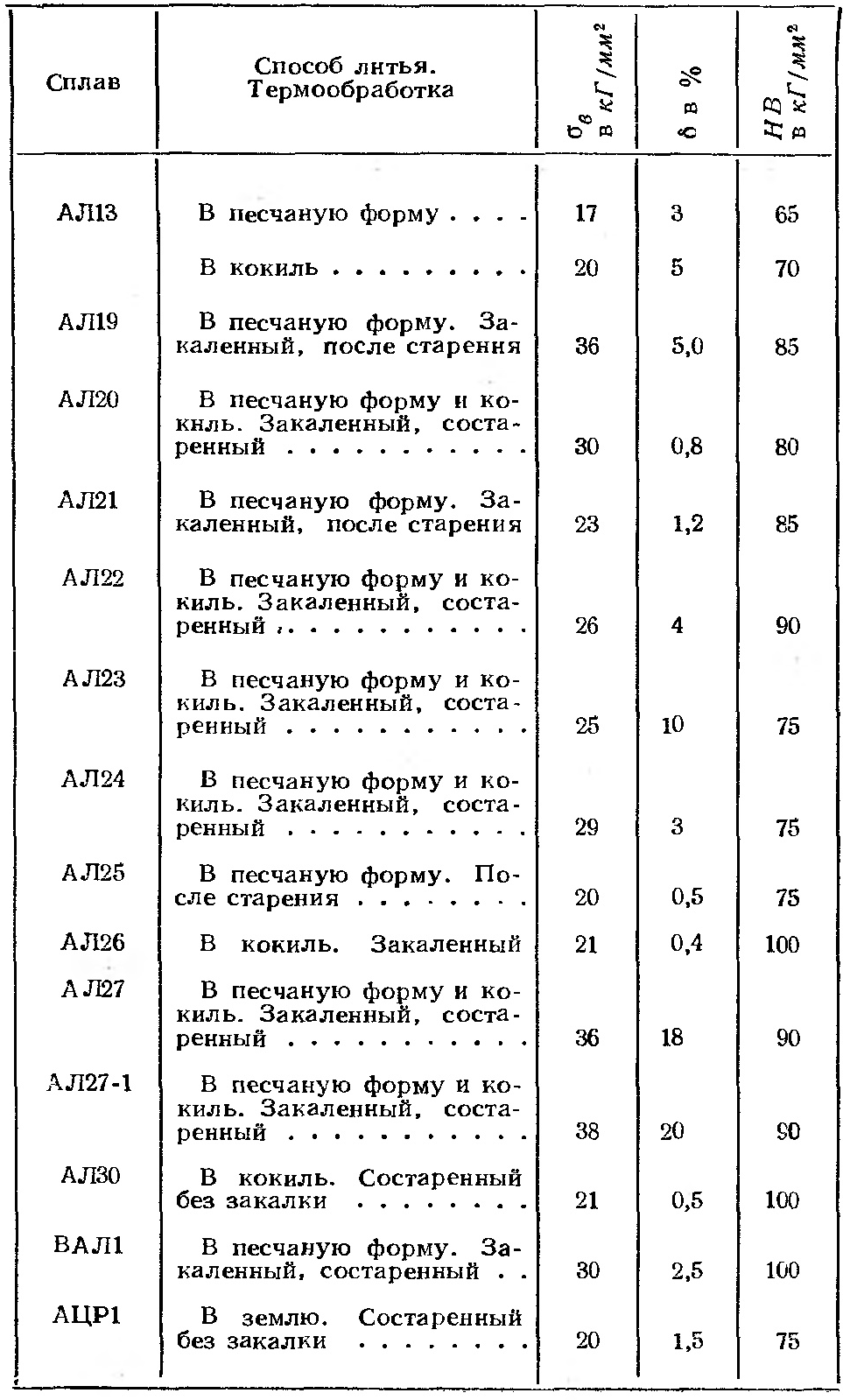

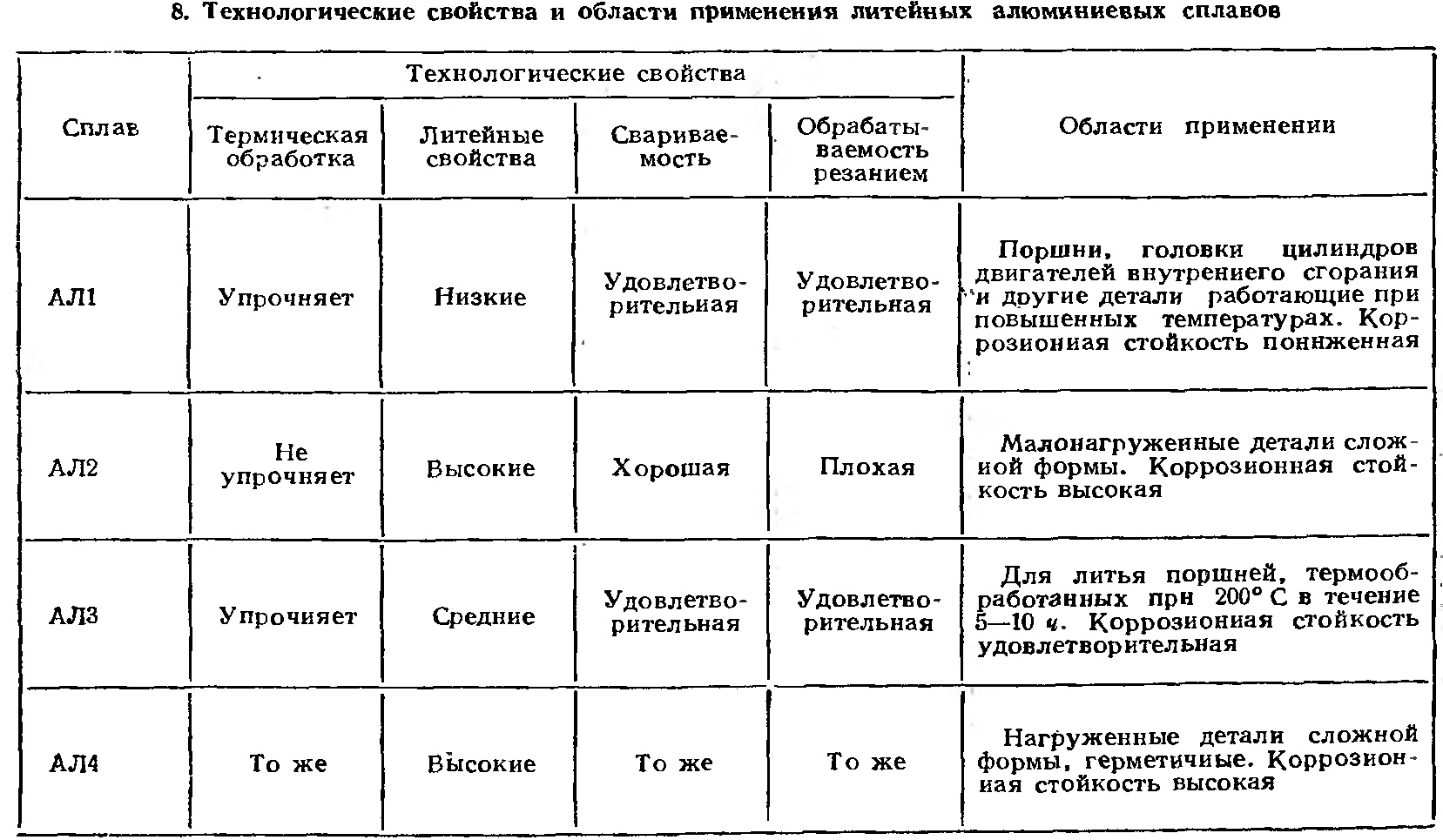

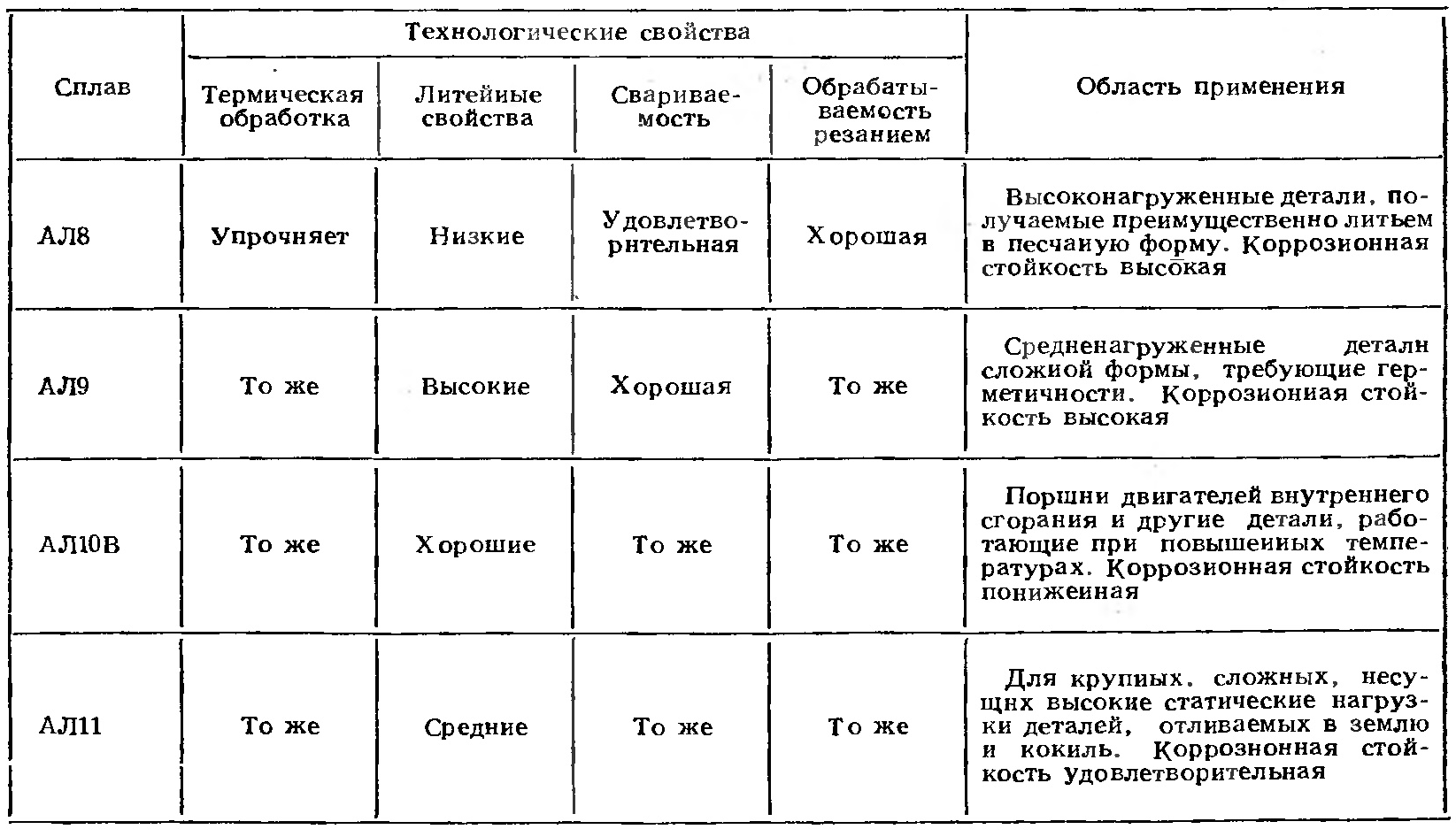

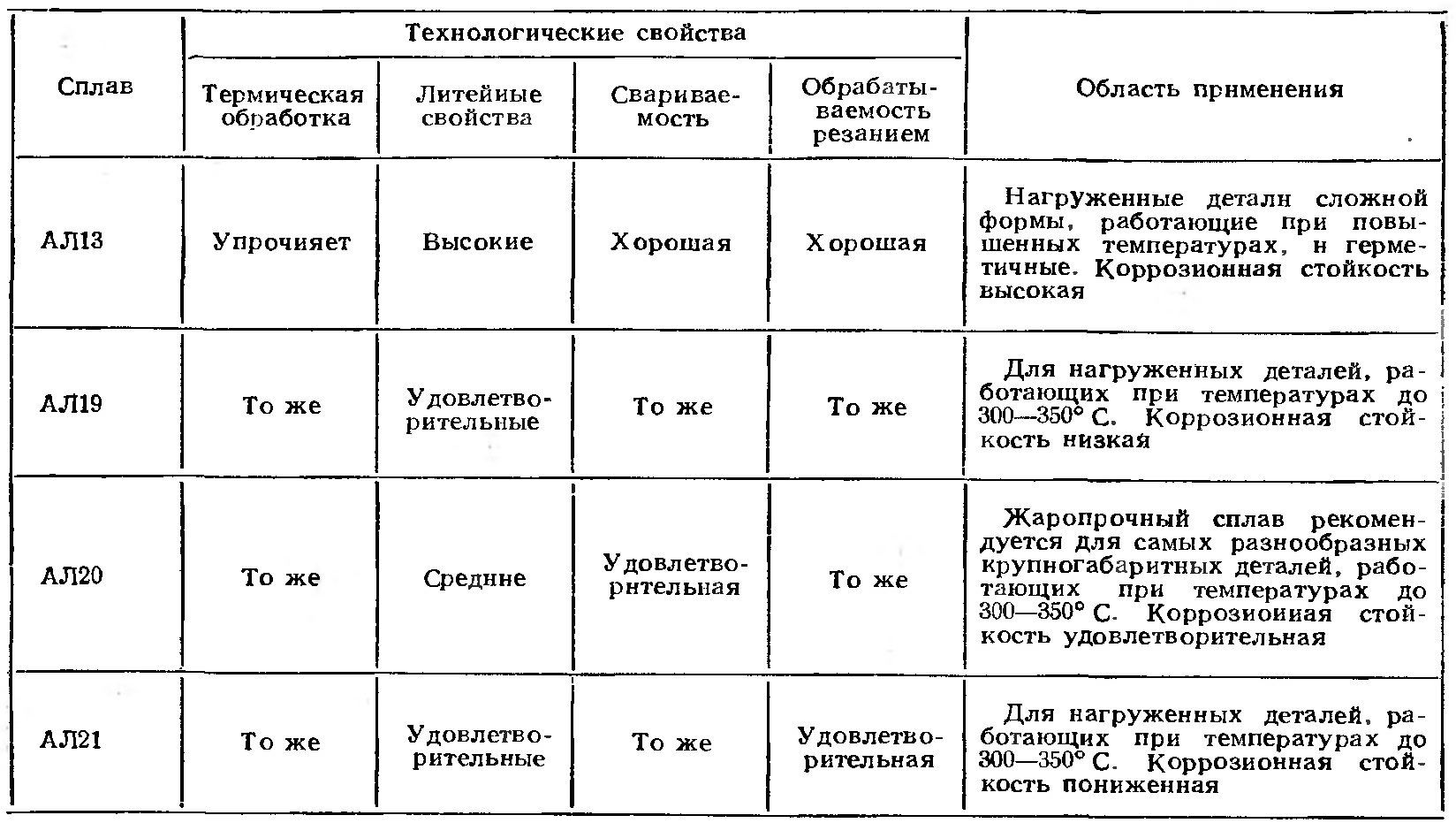

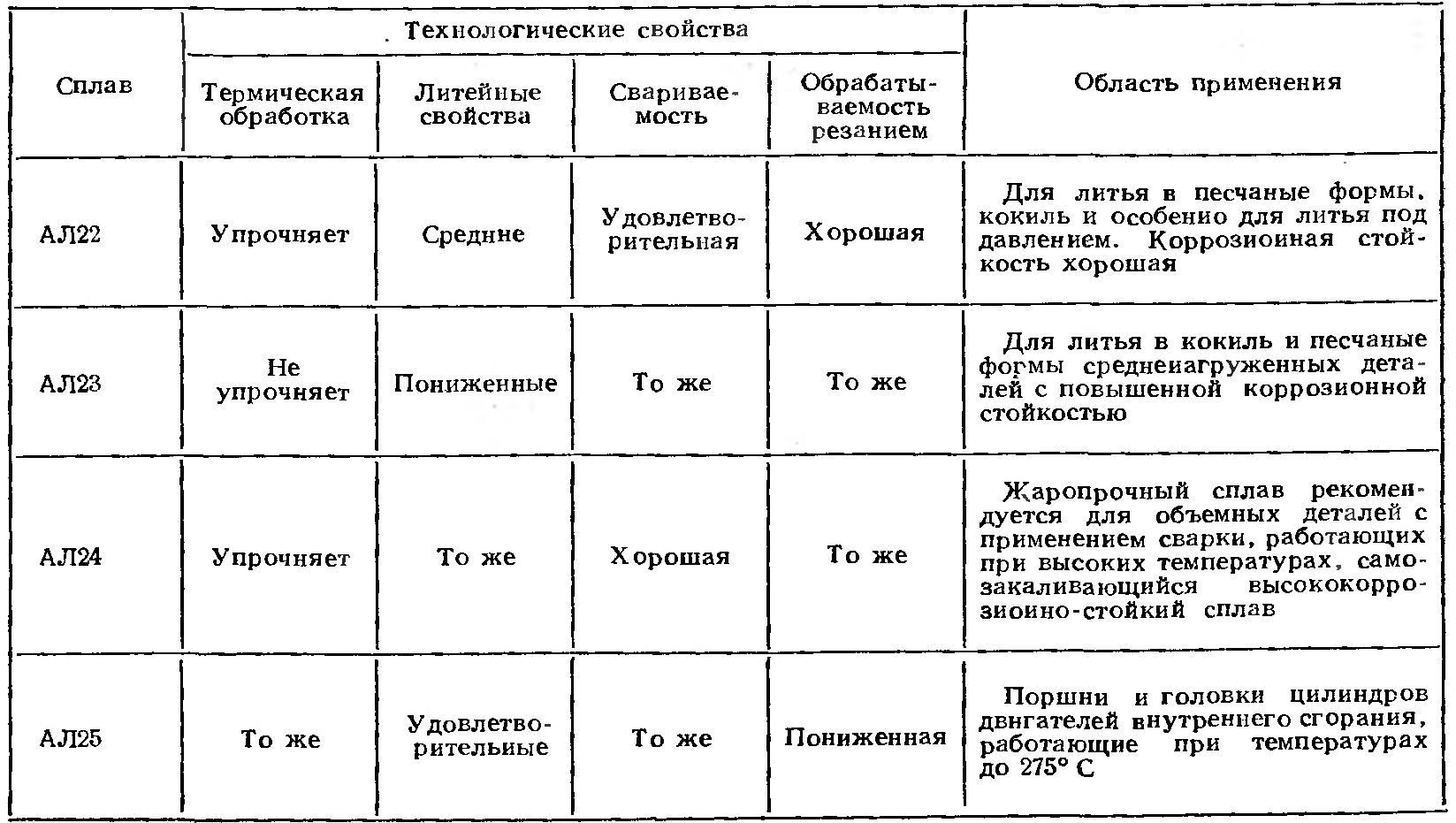

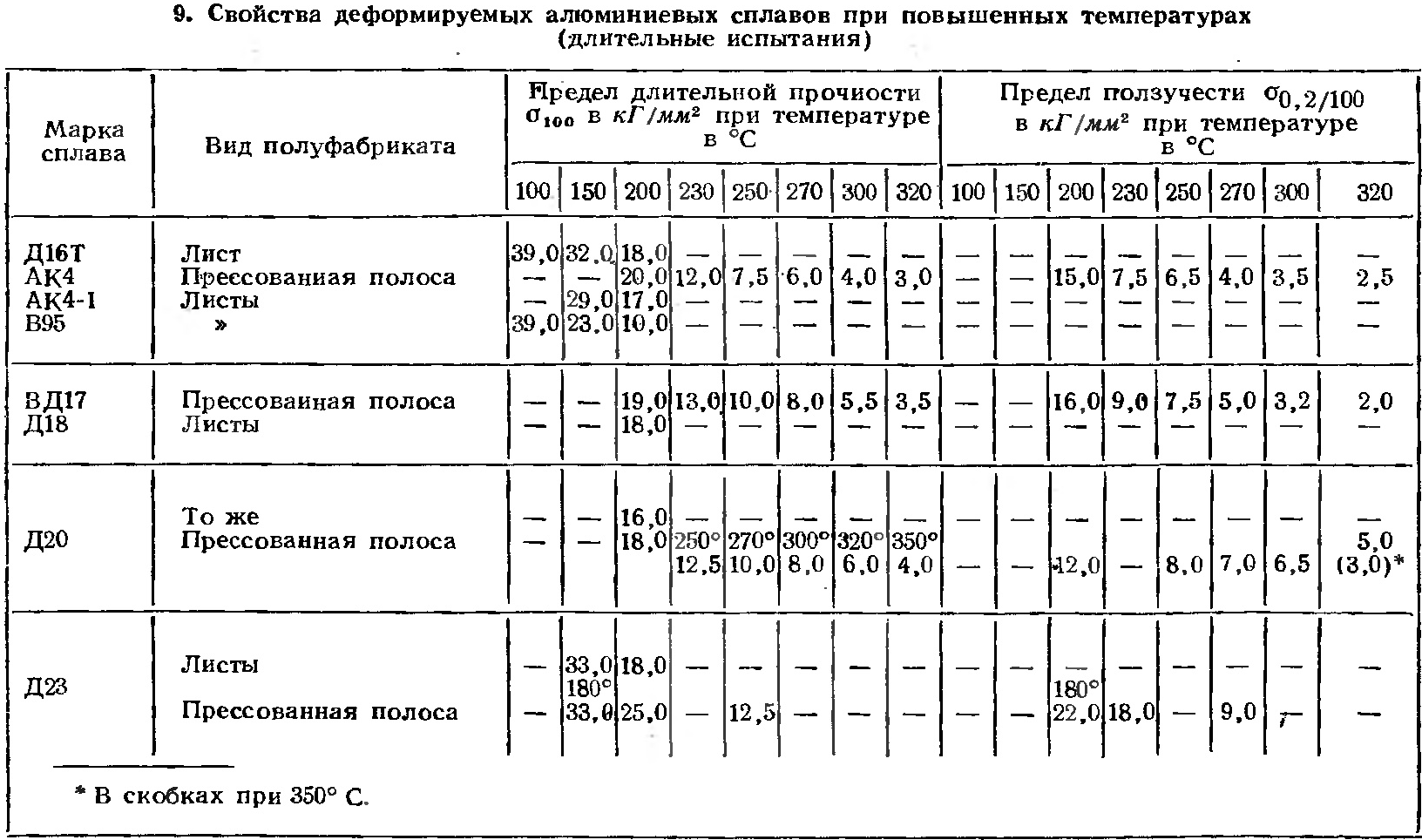

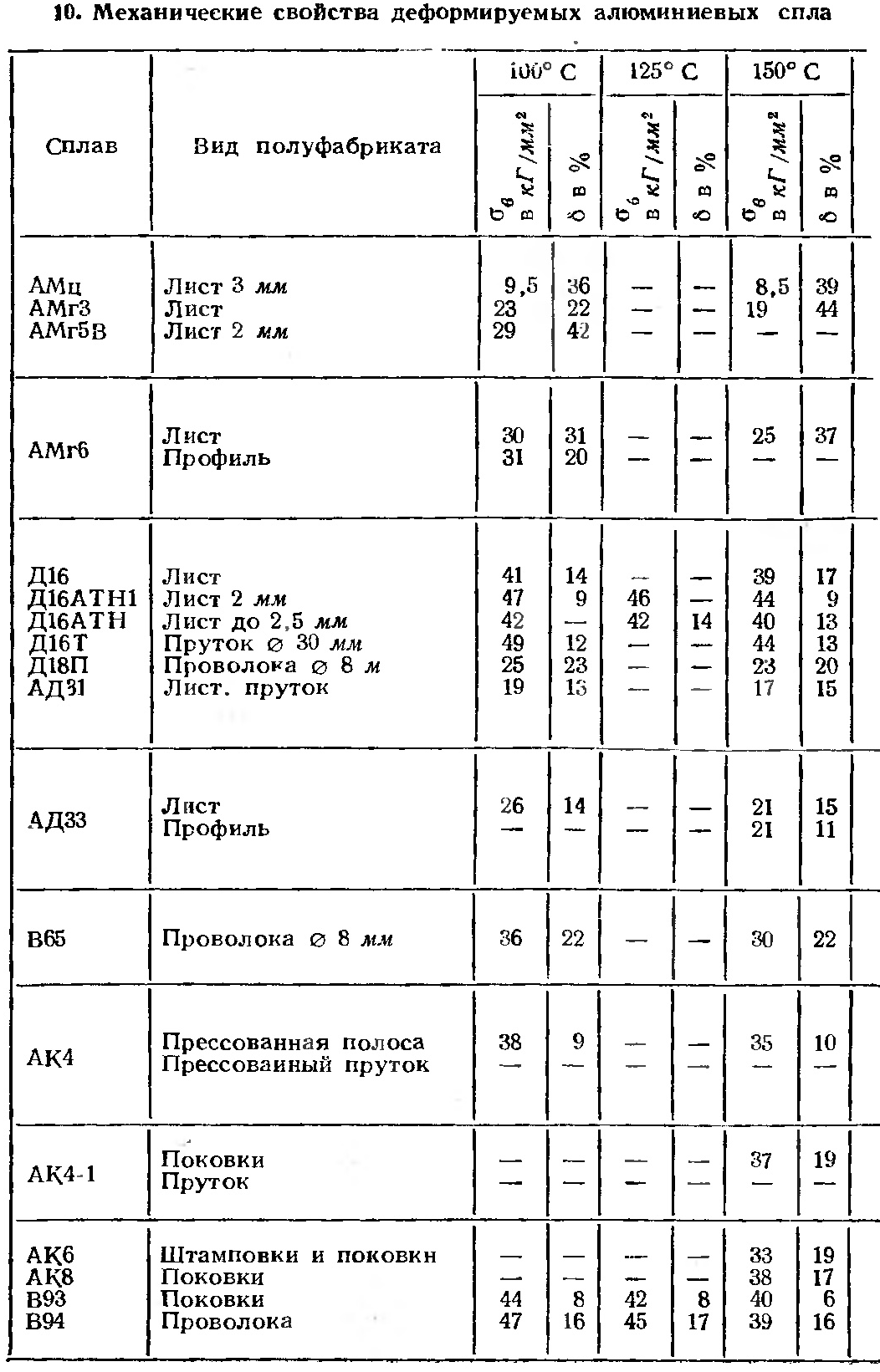

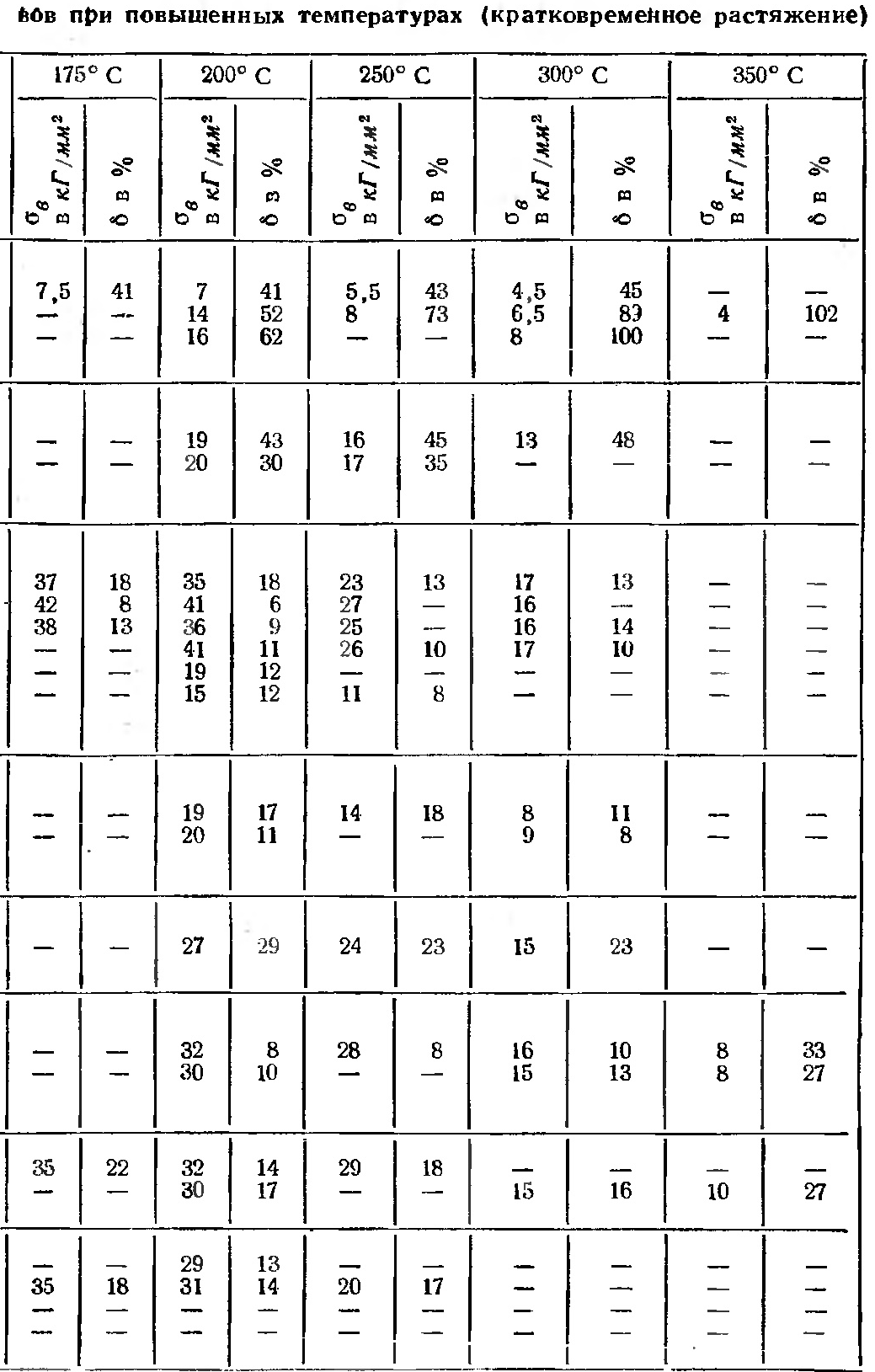

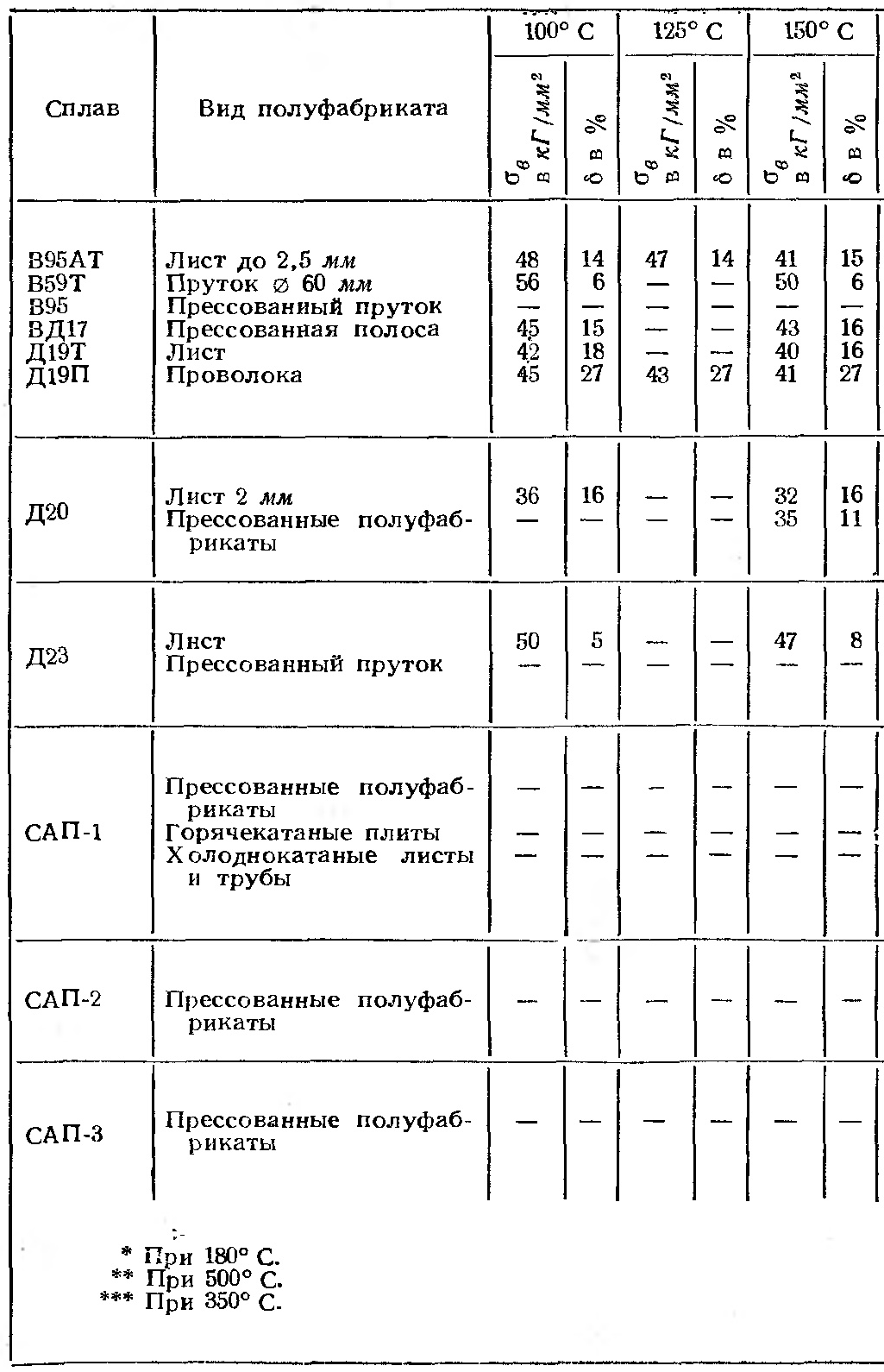

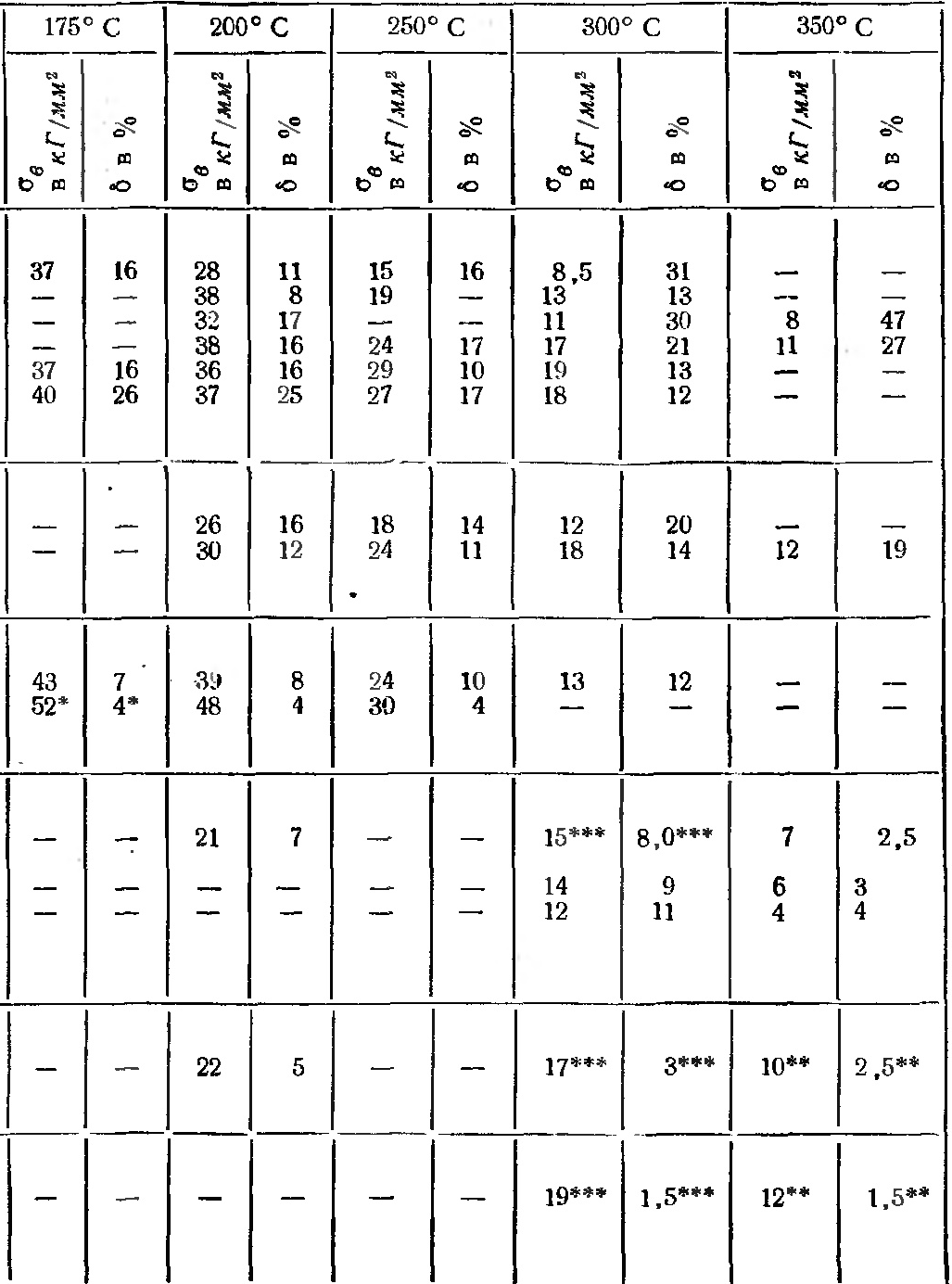

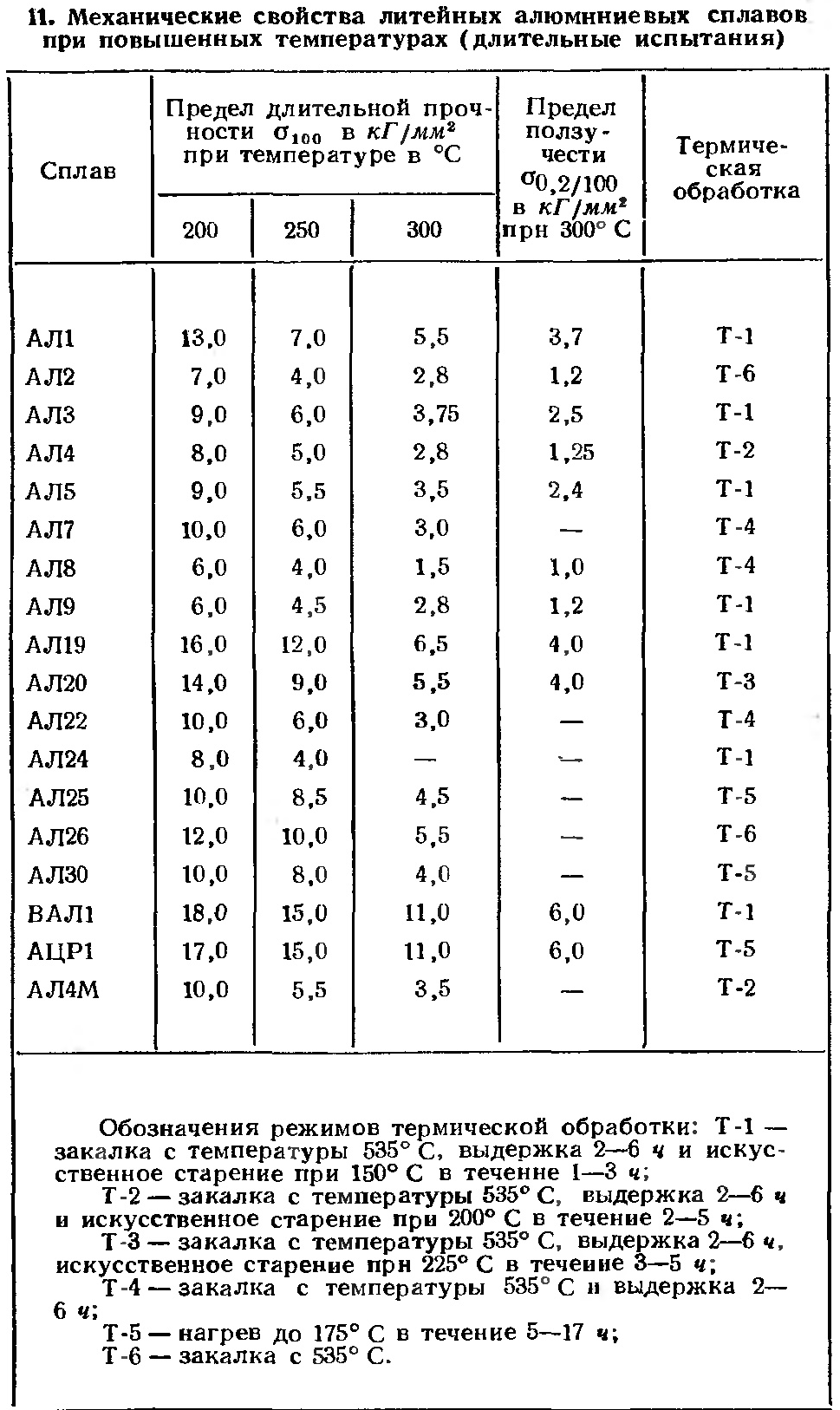

Химический состав и основные свойства типичных алюминиевых сплавов приведены в табл. 1—П.

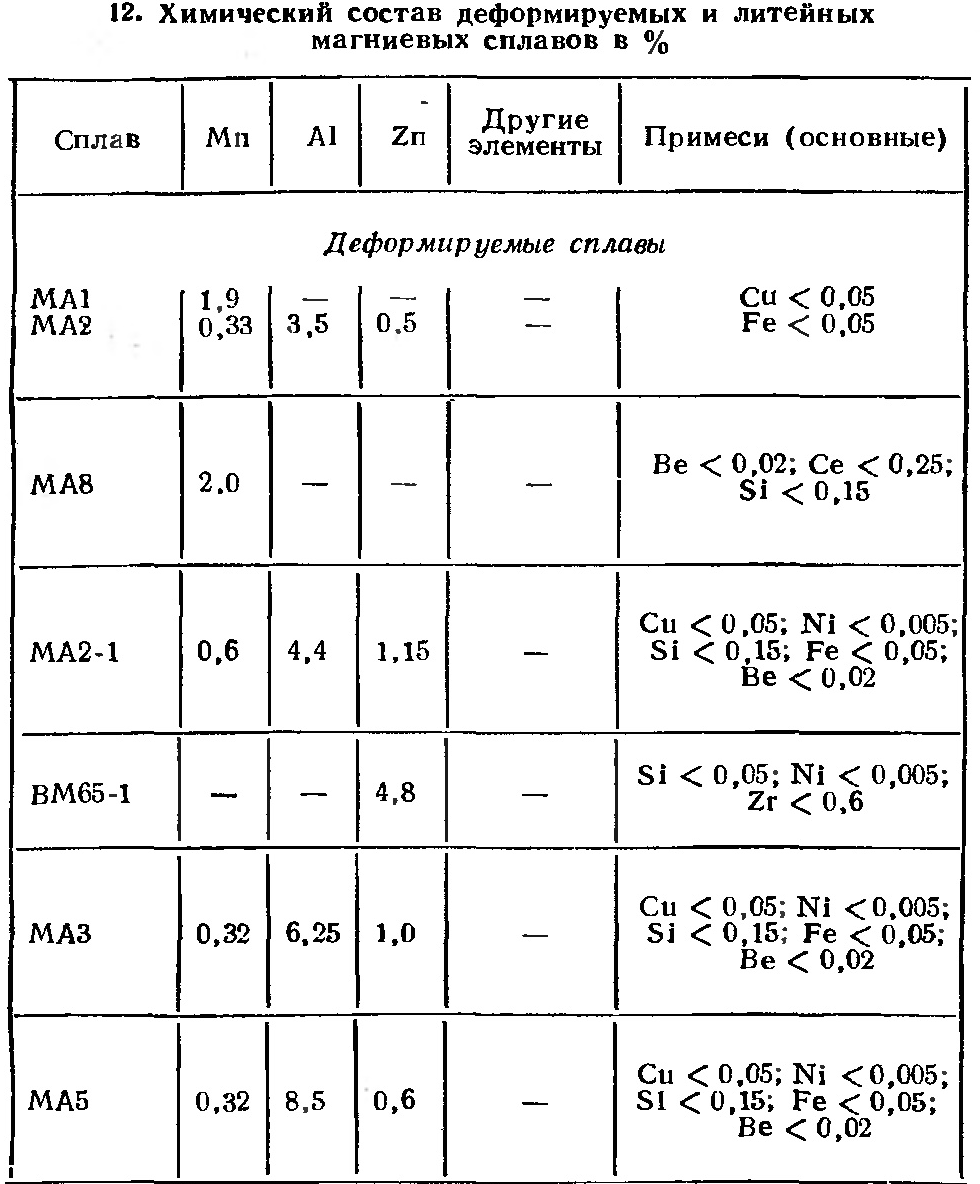

Магниевые сплавы

Сплавы на основе магния обладают наиболее низким удельным весом, пониженными тепло- и электропроводностью, сравнительно высокой прочностью, удовлетворительной пластичностью и пониженной коррозионной стойкостью, хорошей обрабатываемостью резанием.

Магниевые сплавы подразделяют на две основные группы: литейные и деформируемые.

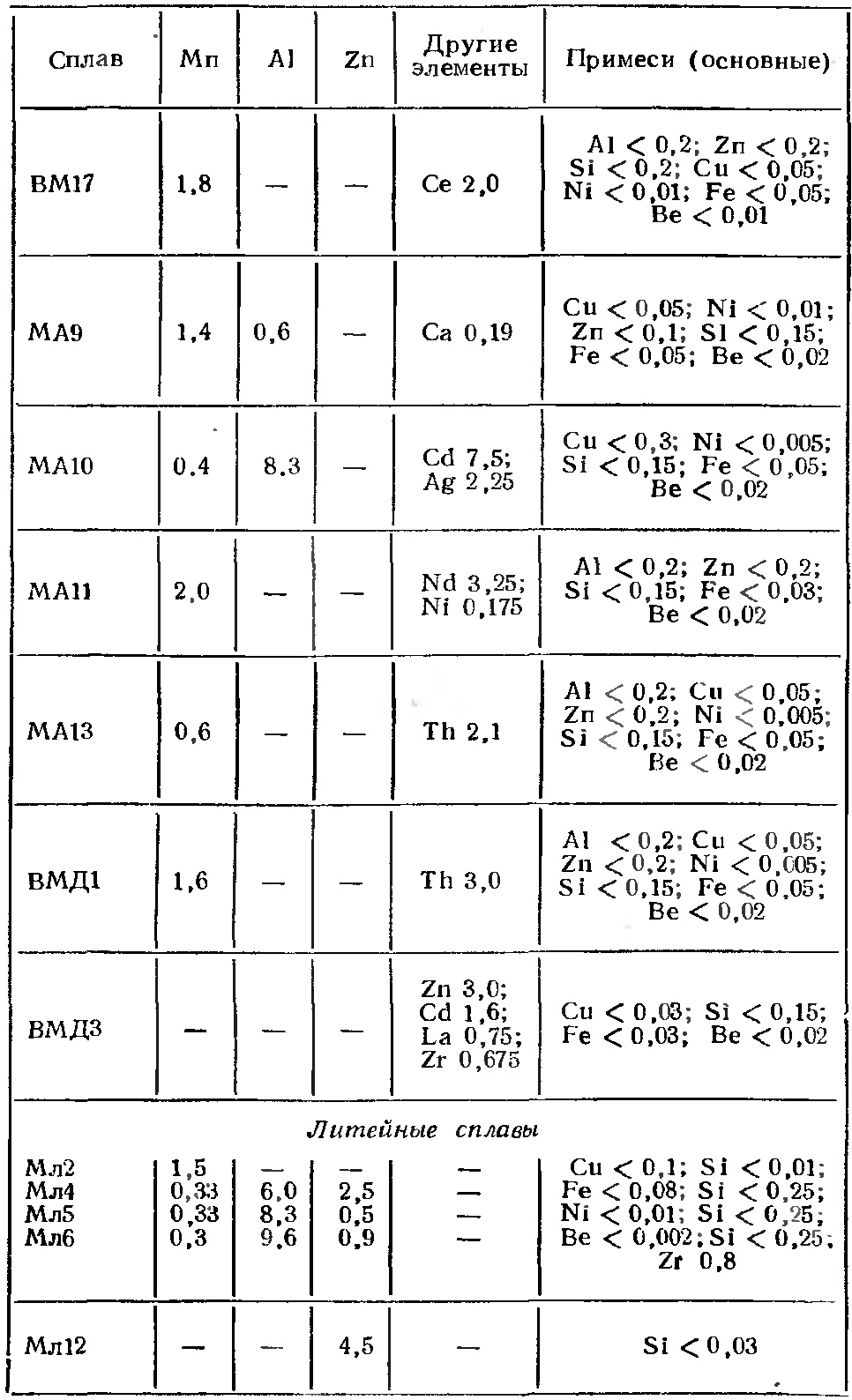

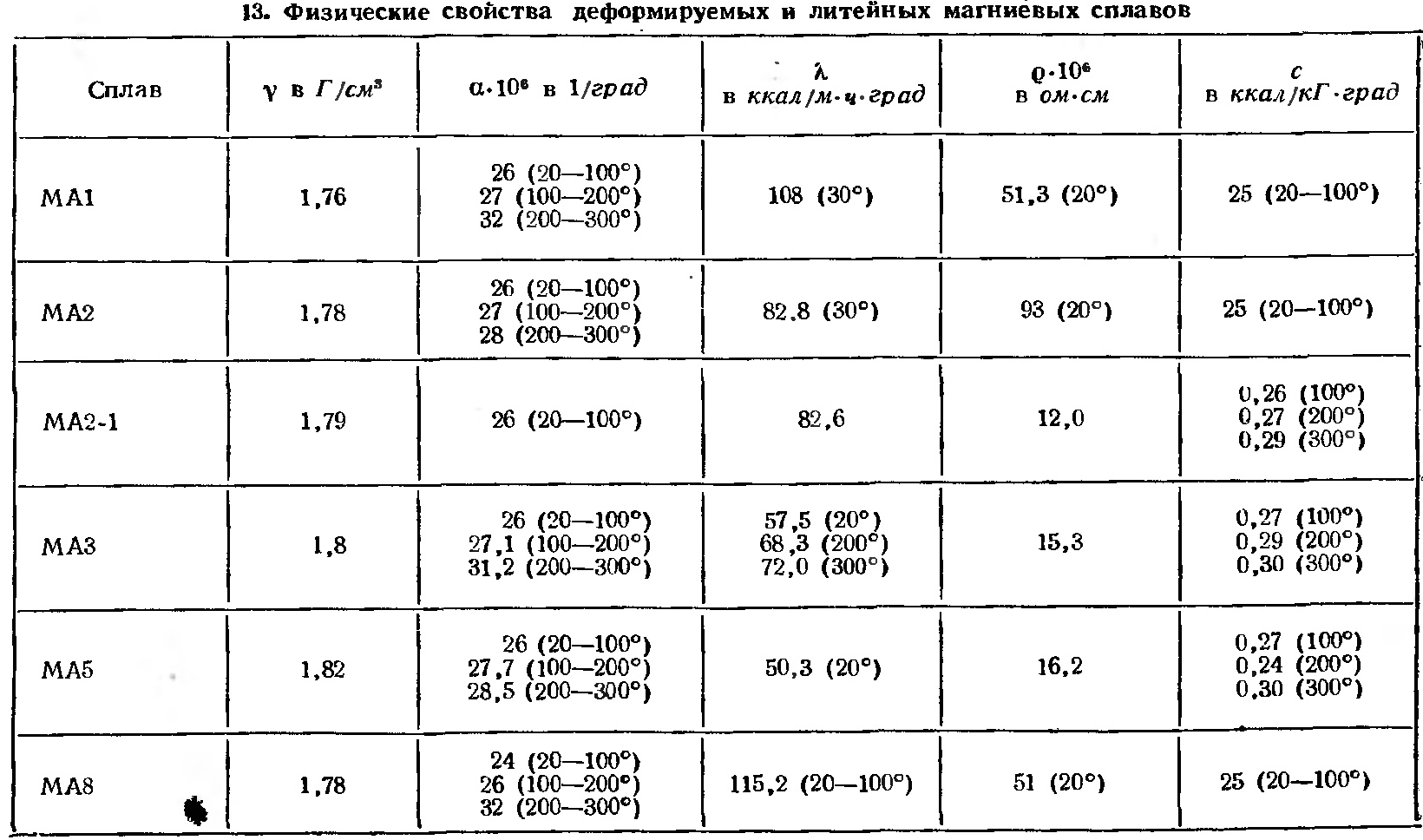

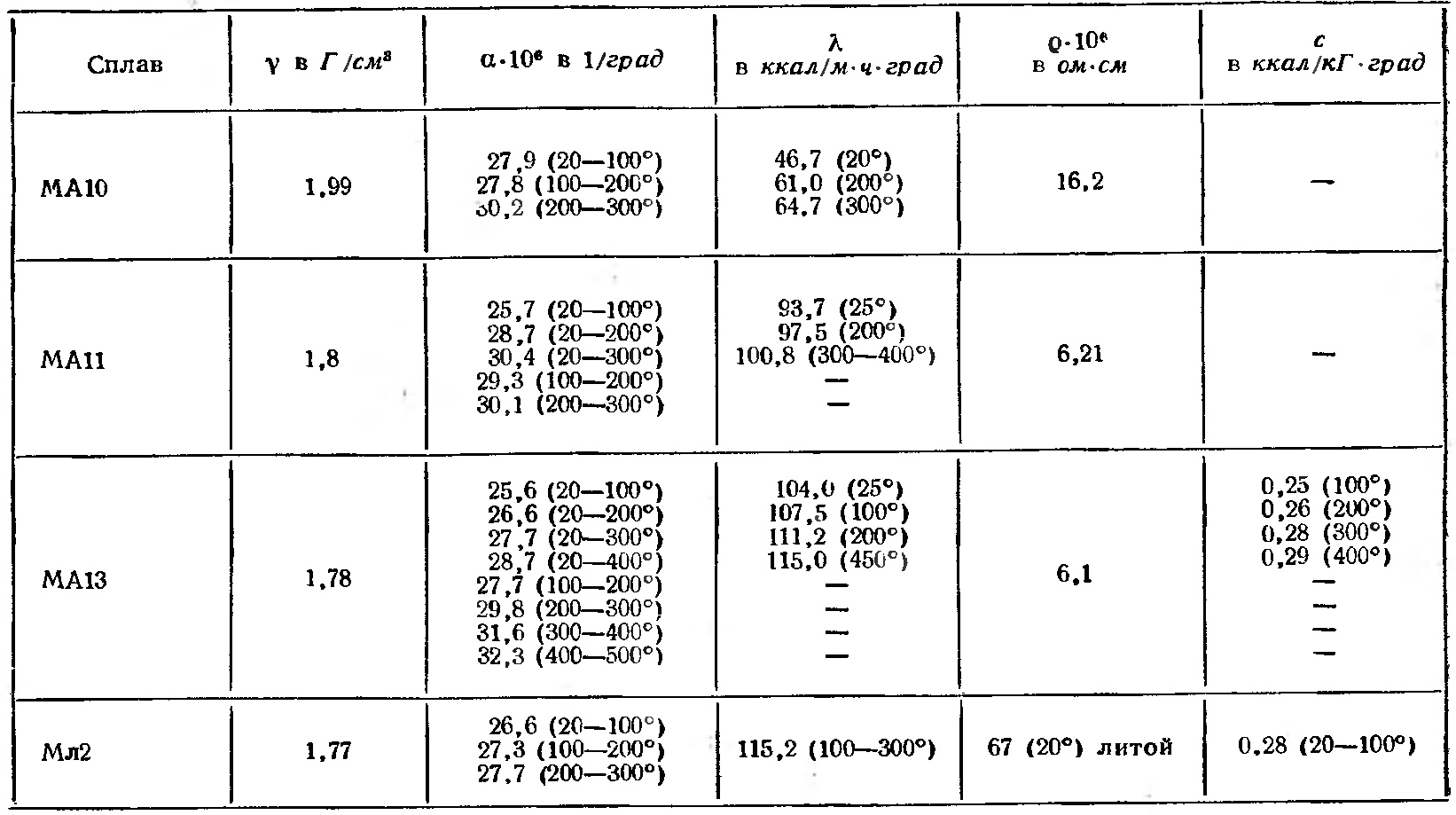

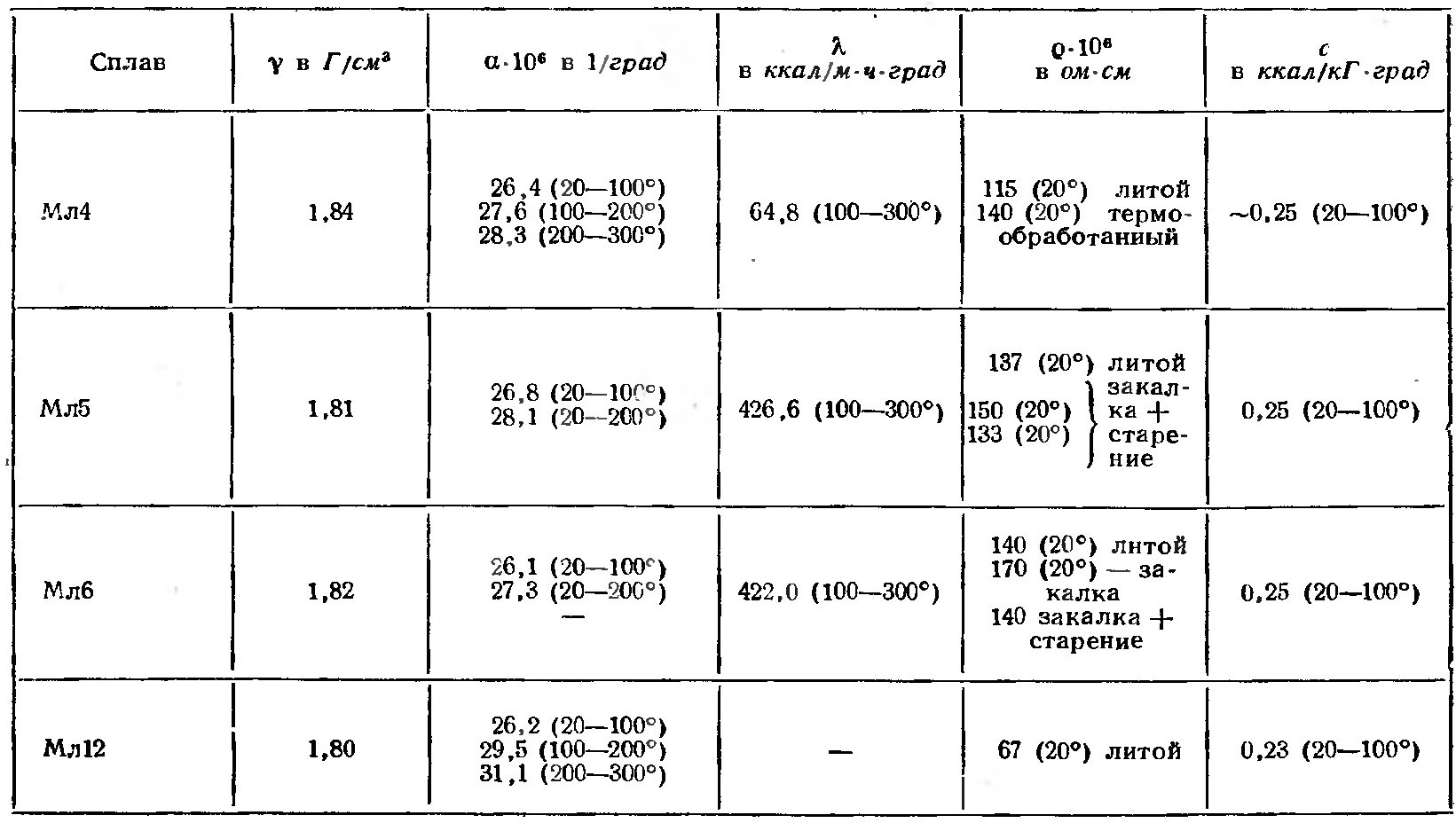

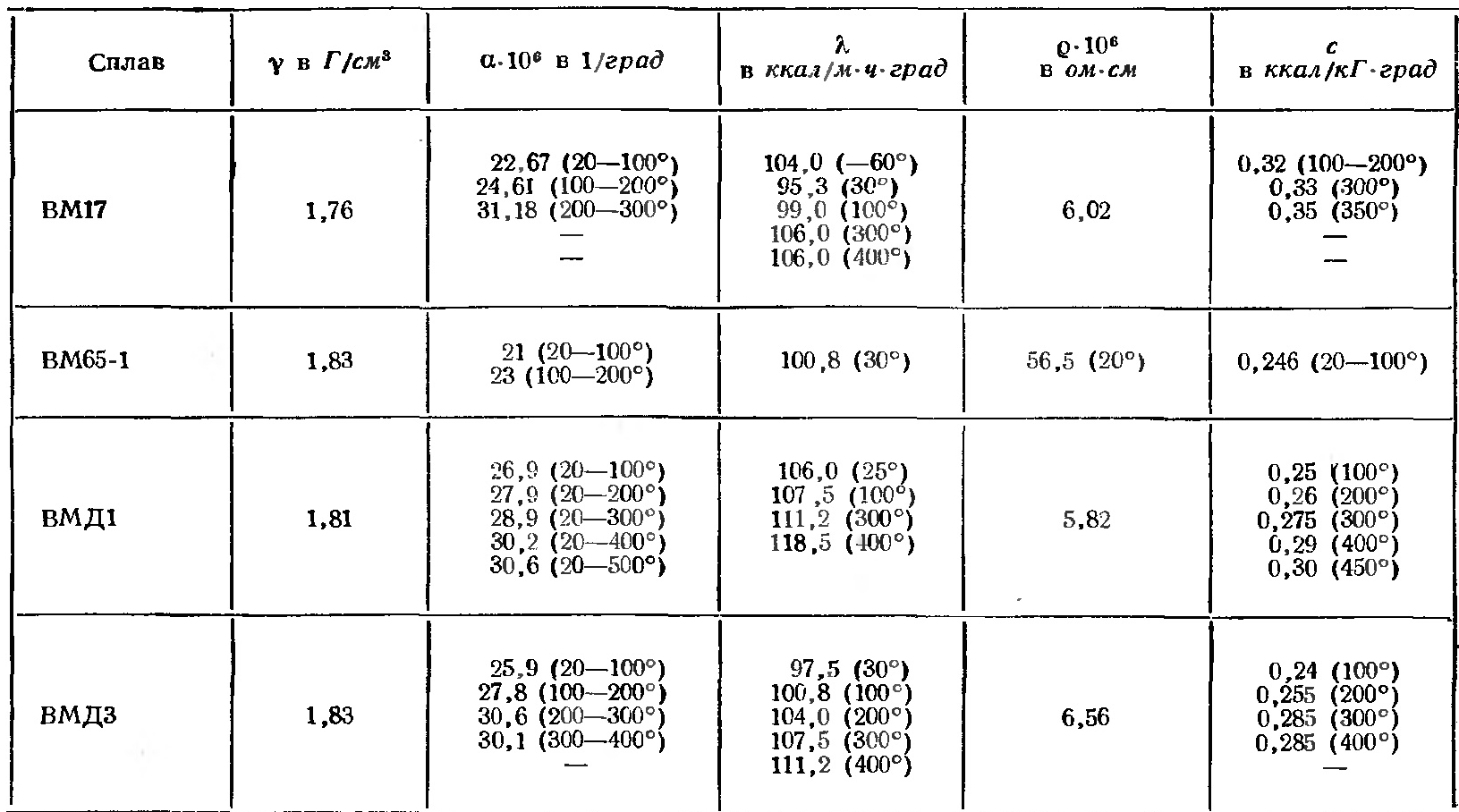

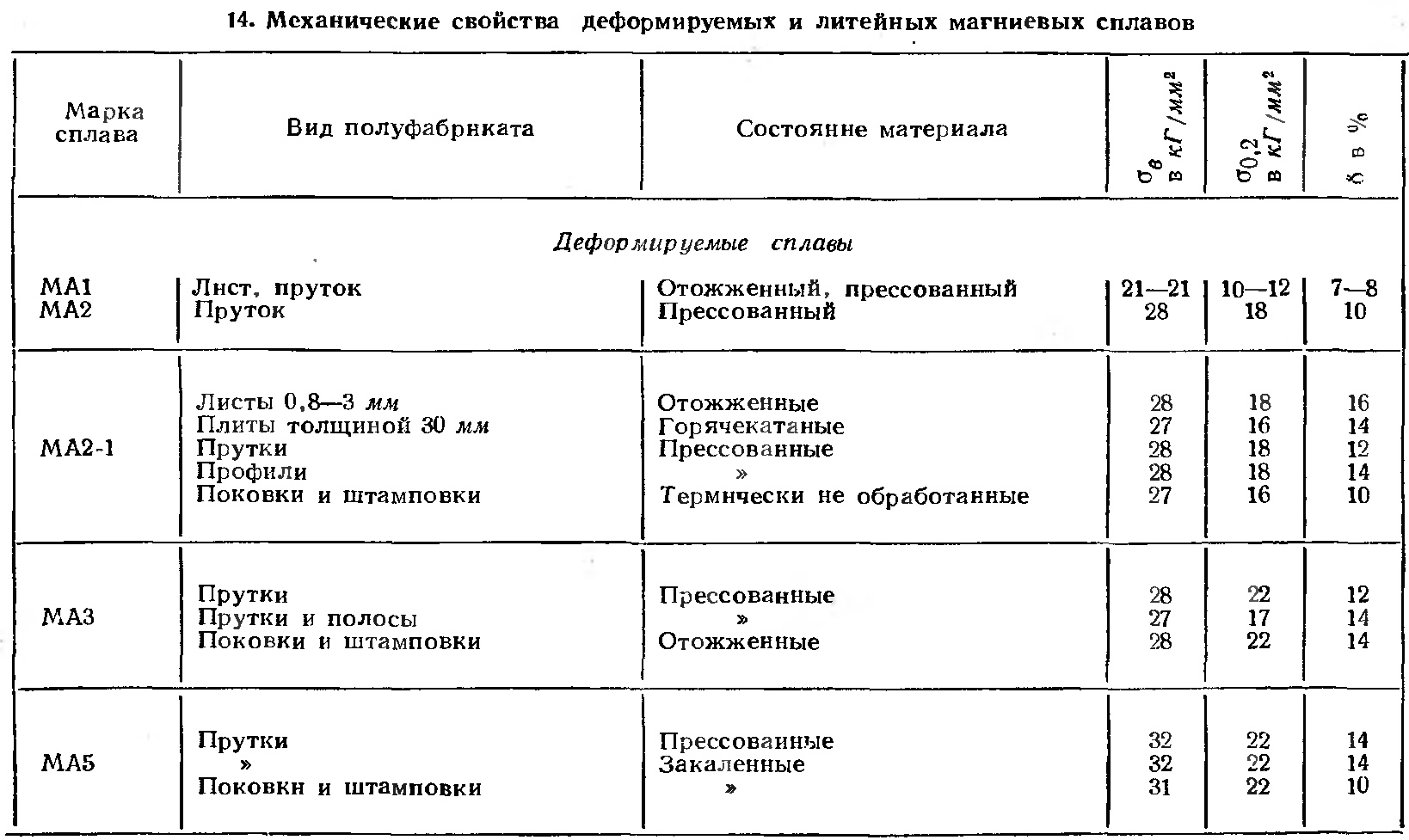

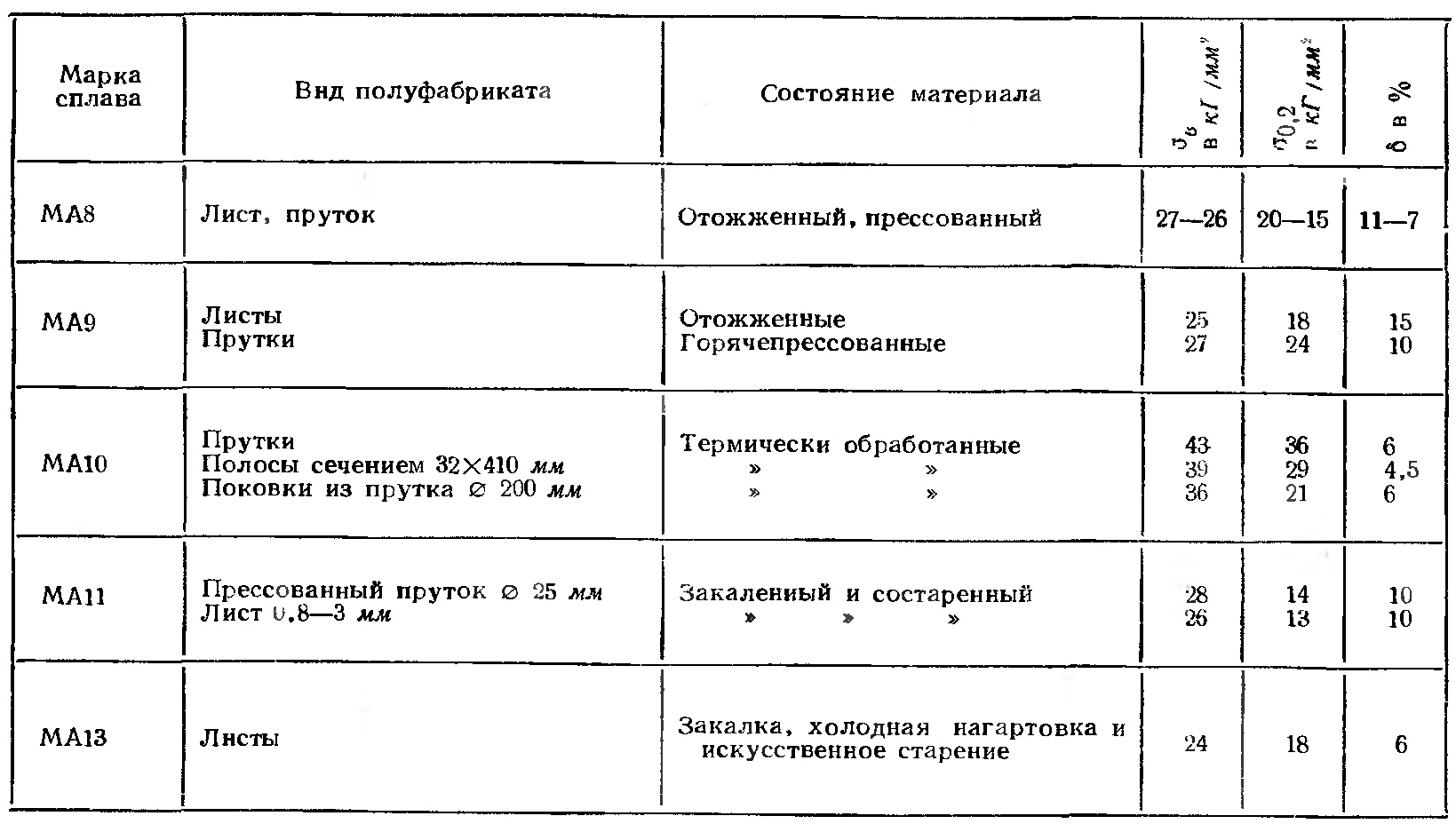

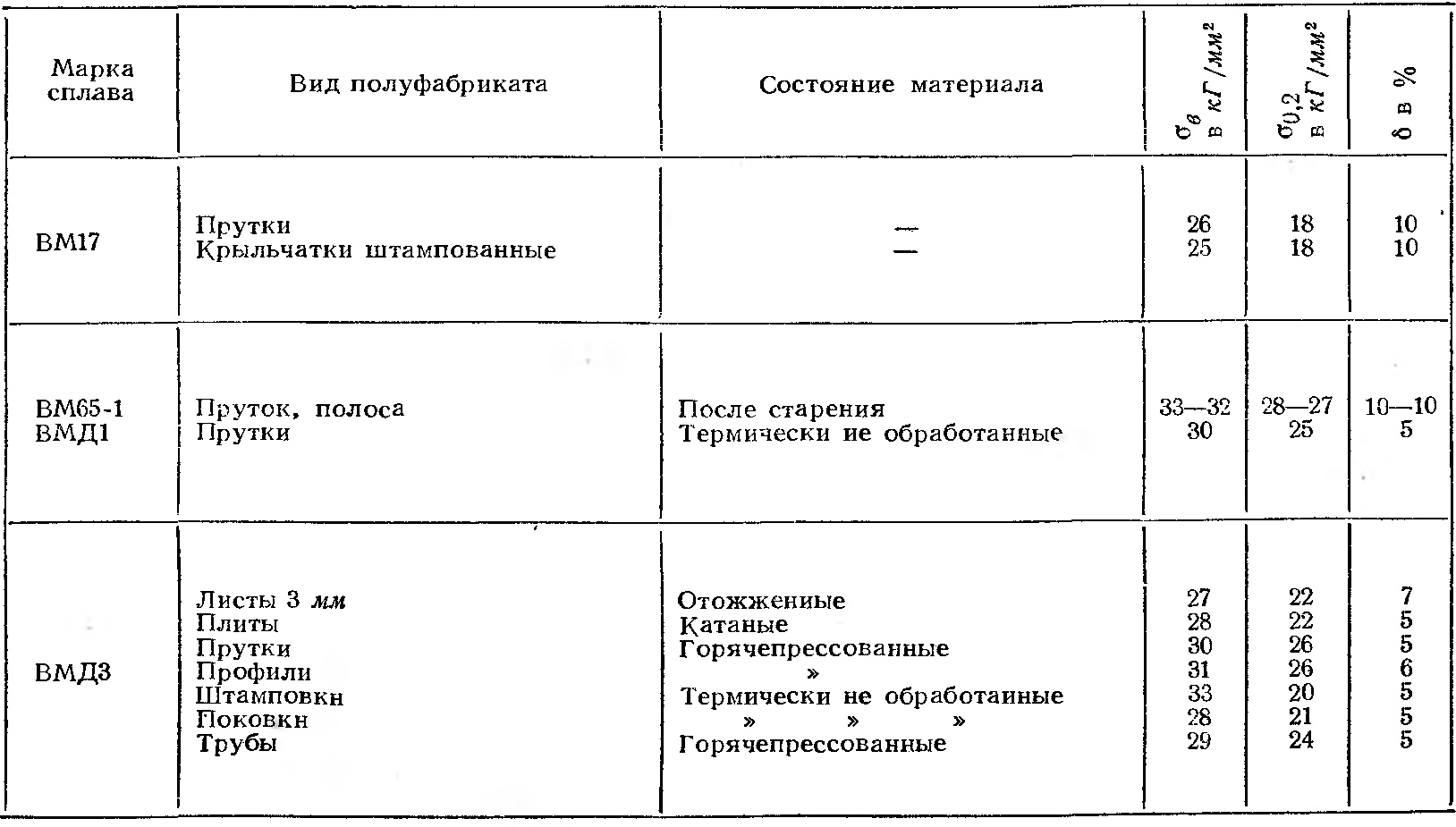

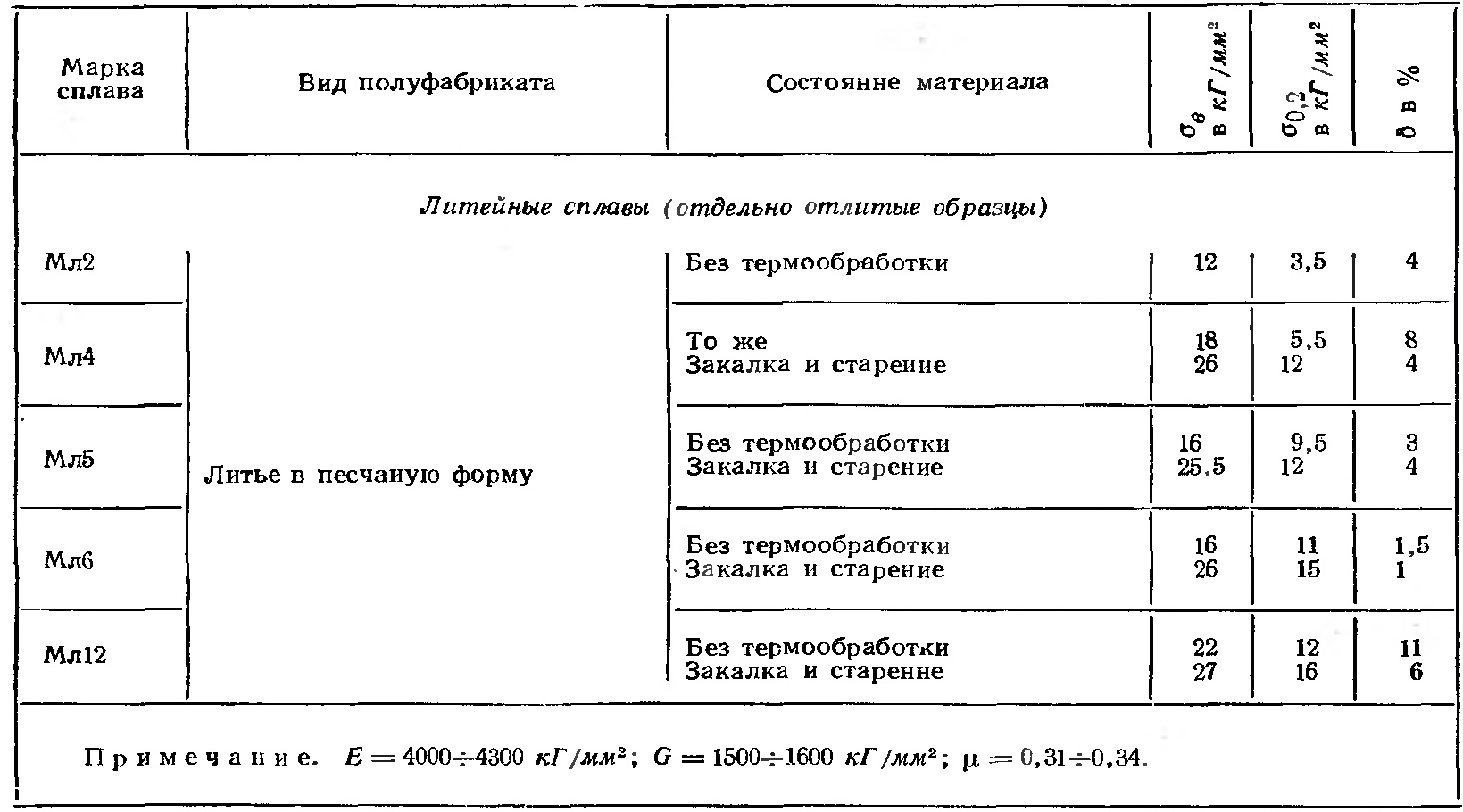

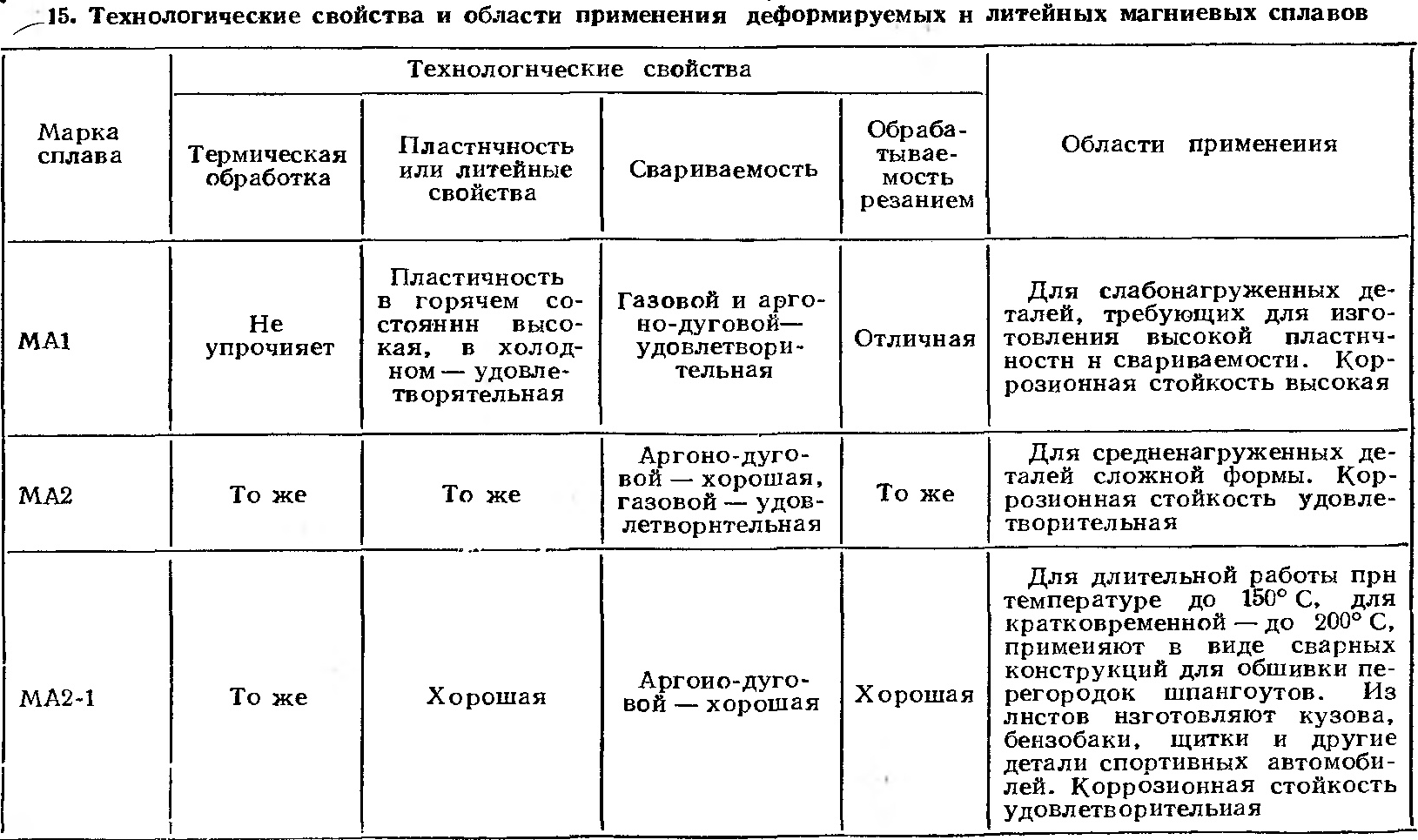

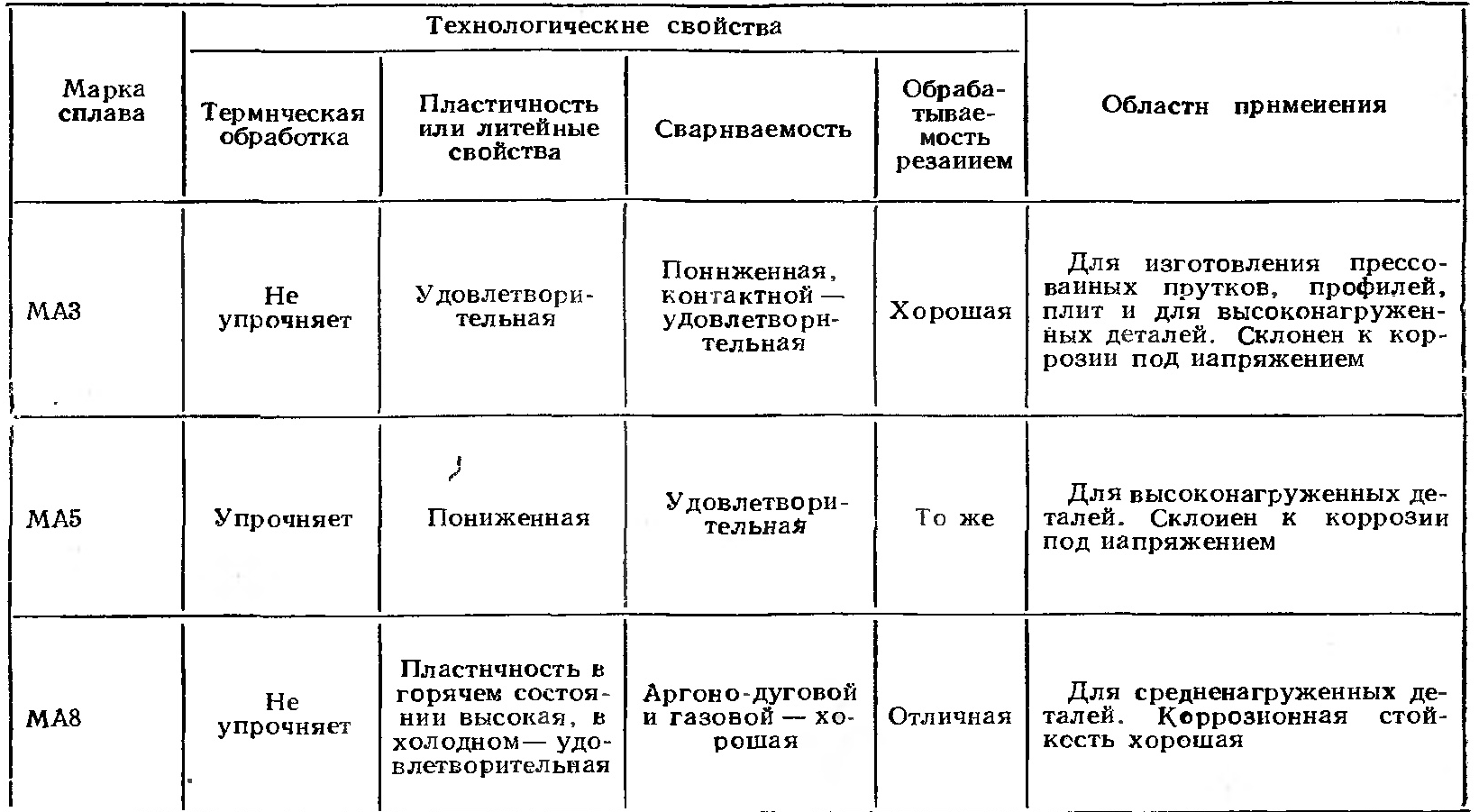

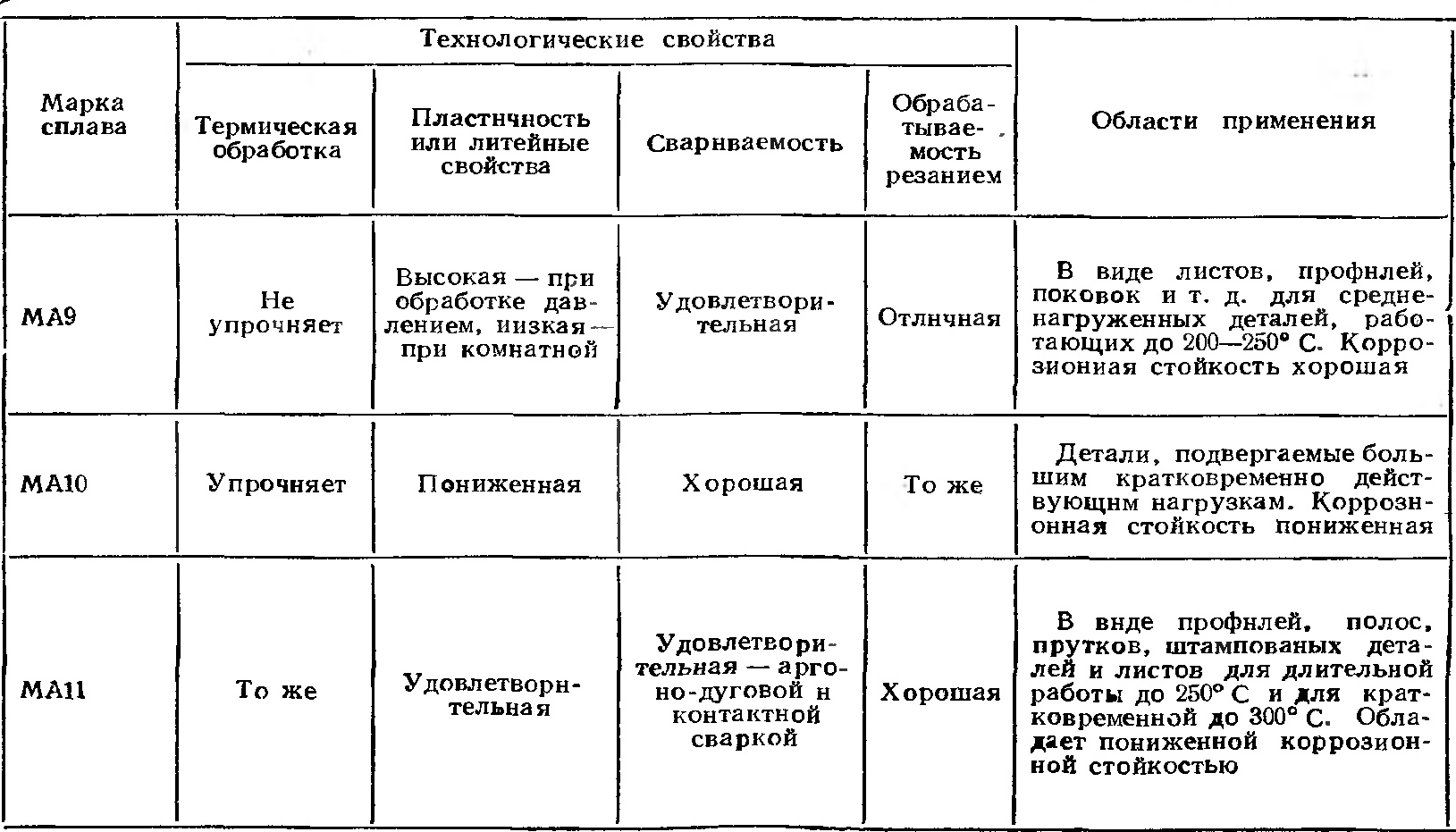

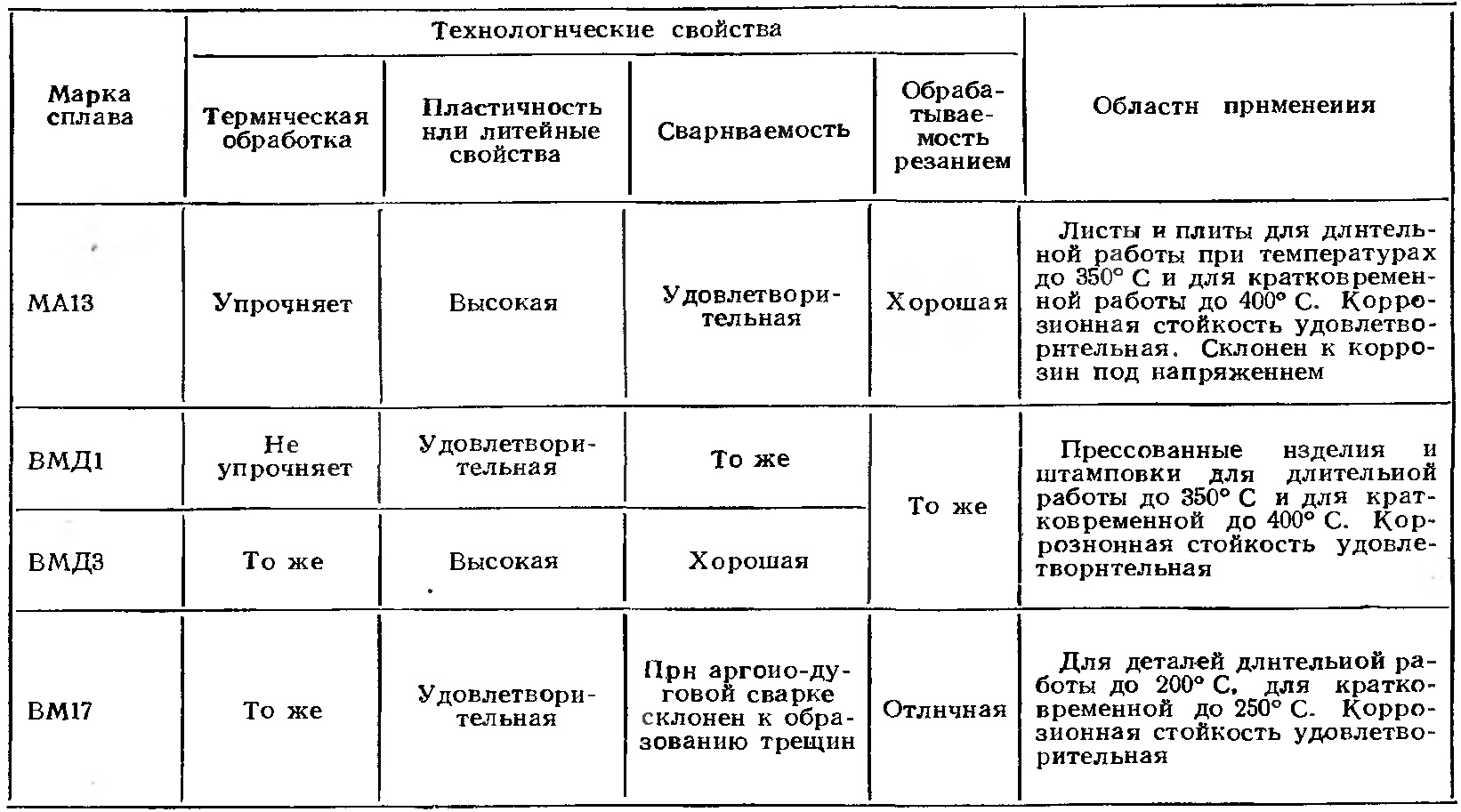

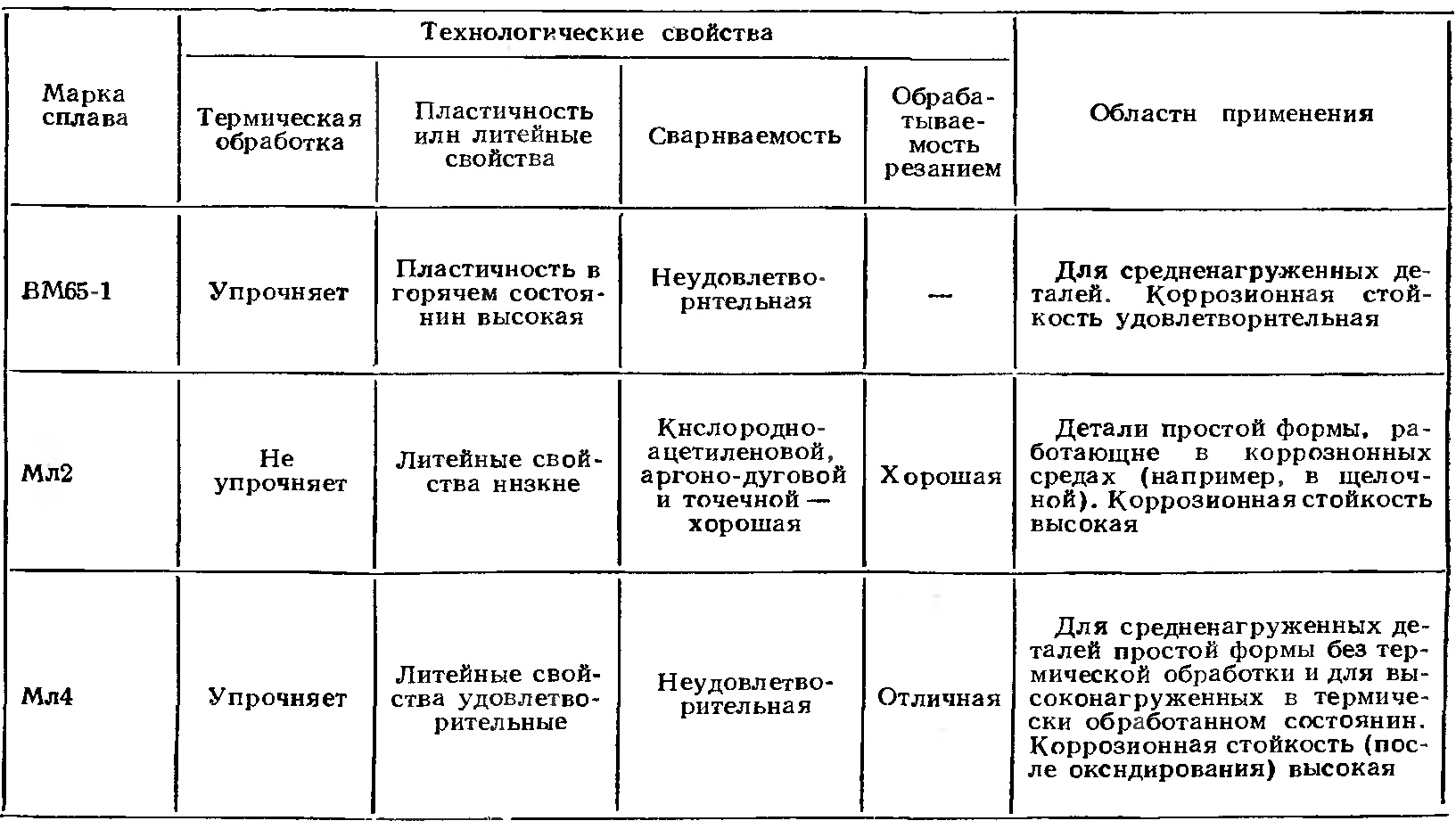

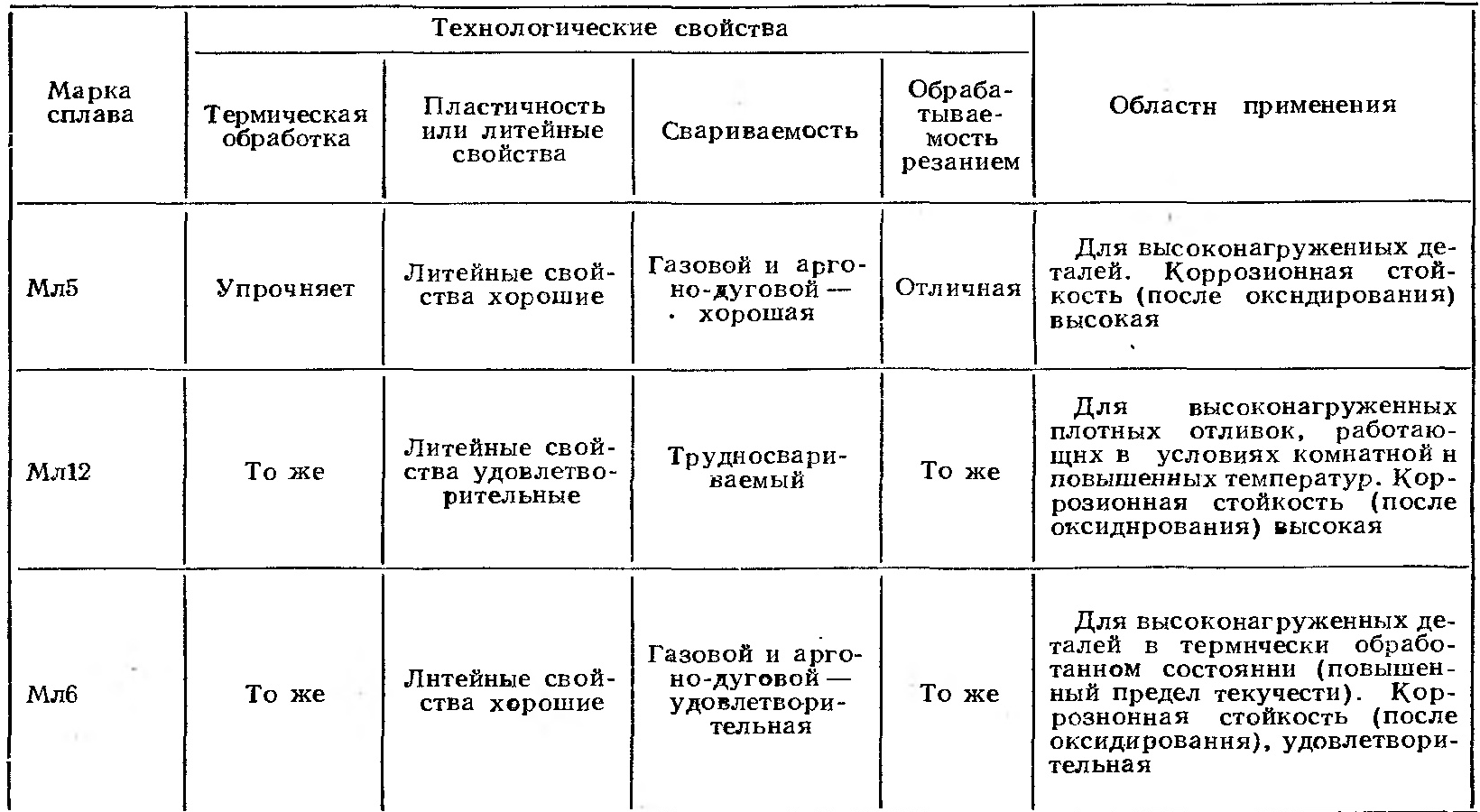

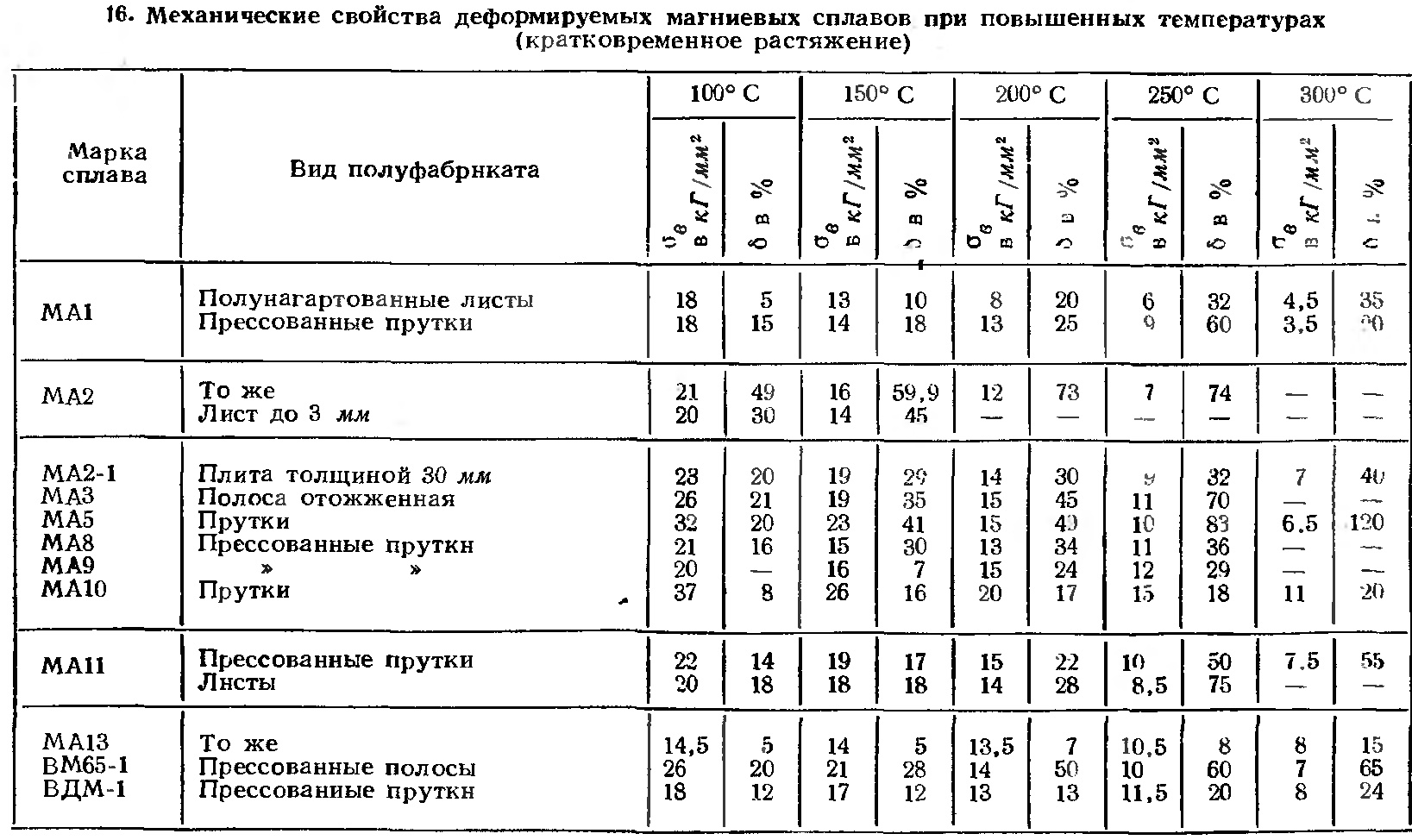

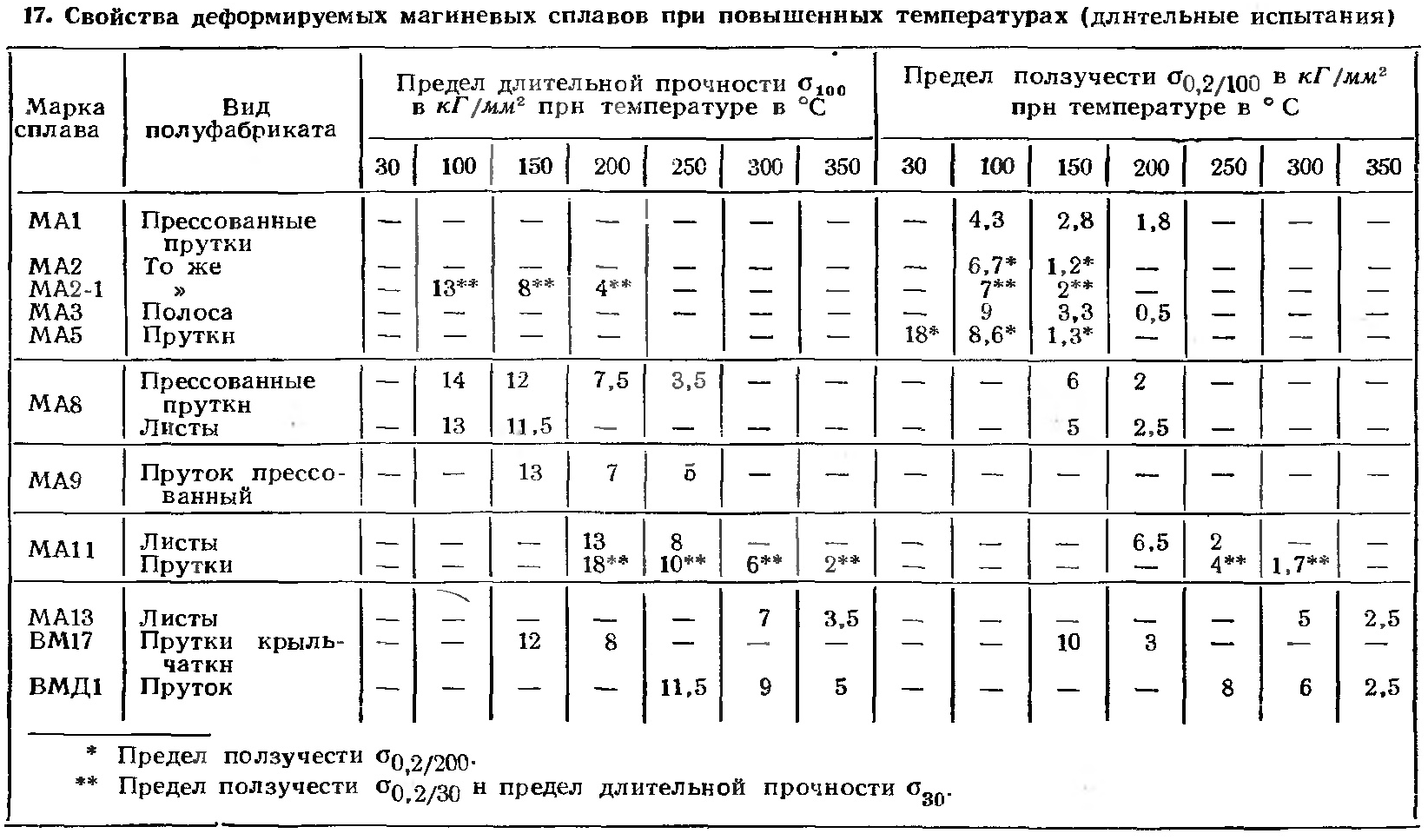

Химический состав, основные свойства магниевых сплавов и область их применения приведены в табл. 12—17.

Возможно эта страница вам будет полезна:

| Рефераты по материаловедению |

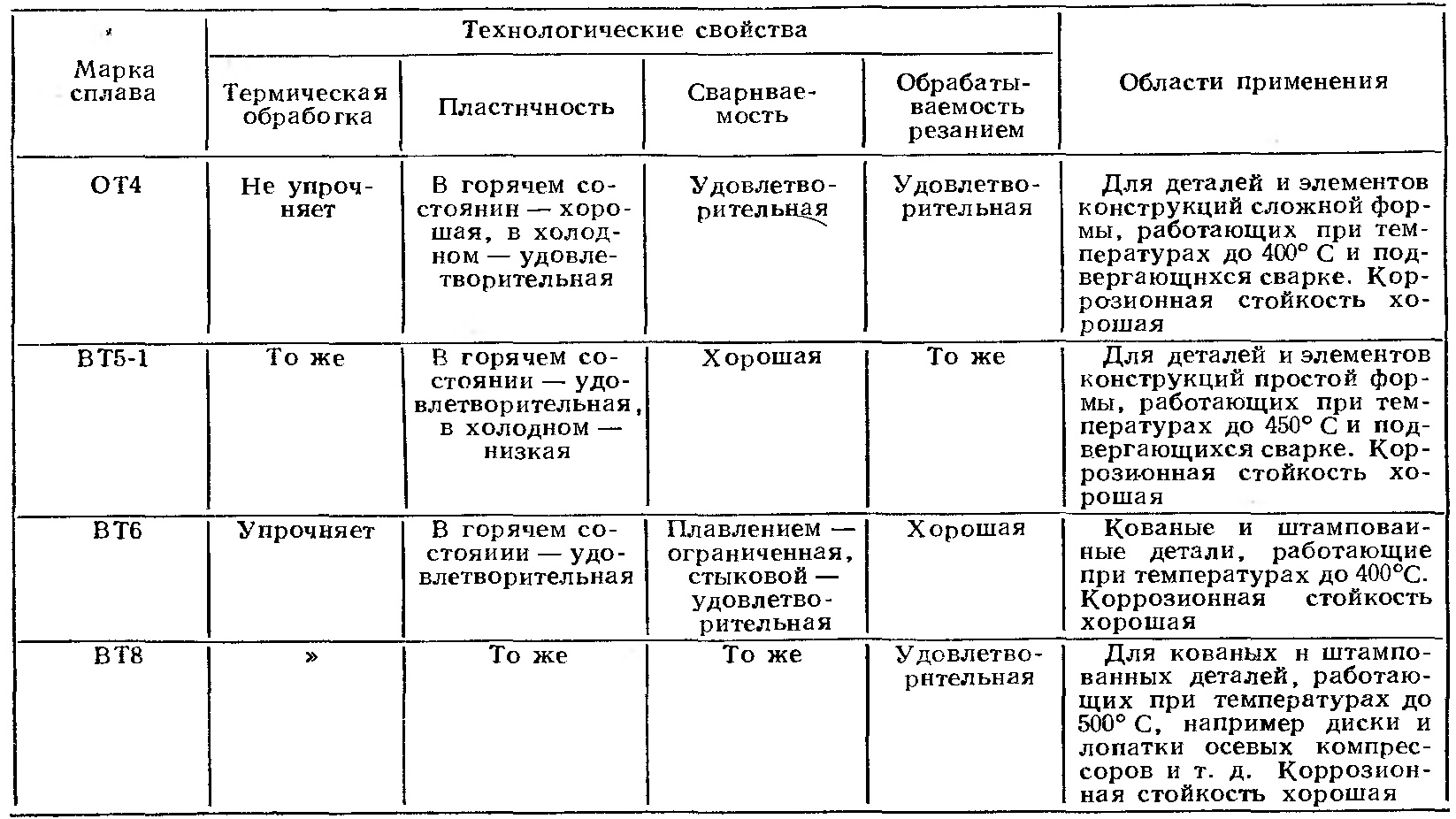

Титановые сплавы

Титан — весьма распространенный элемент в земной коре. Он стоит на четвертом месте после алюминия, магния и железа. Его более позднее применение объясняется исключительно высокой химической активностью, в особенности большим сродством к кислороду, что обусловило серьезные трудности его получения и обработки.

Особенности титаиа — тугоплавкость, сравнительно малый удельный вес  , высокие механические свойства и отличная коррозионная стойкость, близкая к коррозионной стойкости нержавеющей стали, а в некоторых средах даже более высокая. Титан и его сплавы имеют сравнительно низкие тепло- и электропроводность, низкий коэффициент теплового расширения и высокую жаропрочность сравнительно с алюминиевыми и магниевыми сплавами; по удельной жаропрочности оии превосходят в широком интервале температур легированные стали. Наряду с авиационной промышленностью и транспортом титановые сплавы применяют в судостроительной и химической промышленности благодаря их отличной коррозионной стойкости, а также в радиоэлектронике благодаря ряду физических свойств (тугоплавкости и др.).

, высокие механические свойства и отличная коррозионная стойкость, близкая к коррозионной стойкости нержавеющей стали, а в некоторых средах даже более высокая. Титан и его сплавы имеют сравнительно низкие тепло- и электропроводность, низкий коэффициент теплового расширения и высокую жаропрочность сравнительно с алюминиевыми и магниевыми сплавами; по удельной жаропрочности оии превосходят в широком интервале температур легированные стали. Наряду с авиационной промышленностью и транспортом титановые сплавы применяют в судостроительной и химической промышленности благодаря их отличной коррозионной стойкости, а также в радиоэлектронике благодаря ряду физических свойств (тугоплавкости и др.).

Все титановые сплавы обладают плохими антифрикционными свойствами; для улучшения антифрикционных свойств применяют специальные методы поверхностной обработки, чаще всего — азотирование.

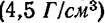

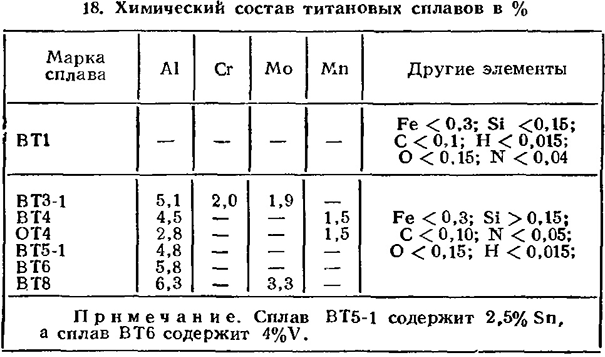

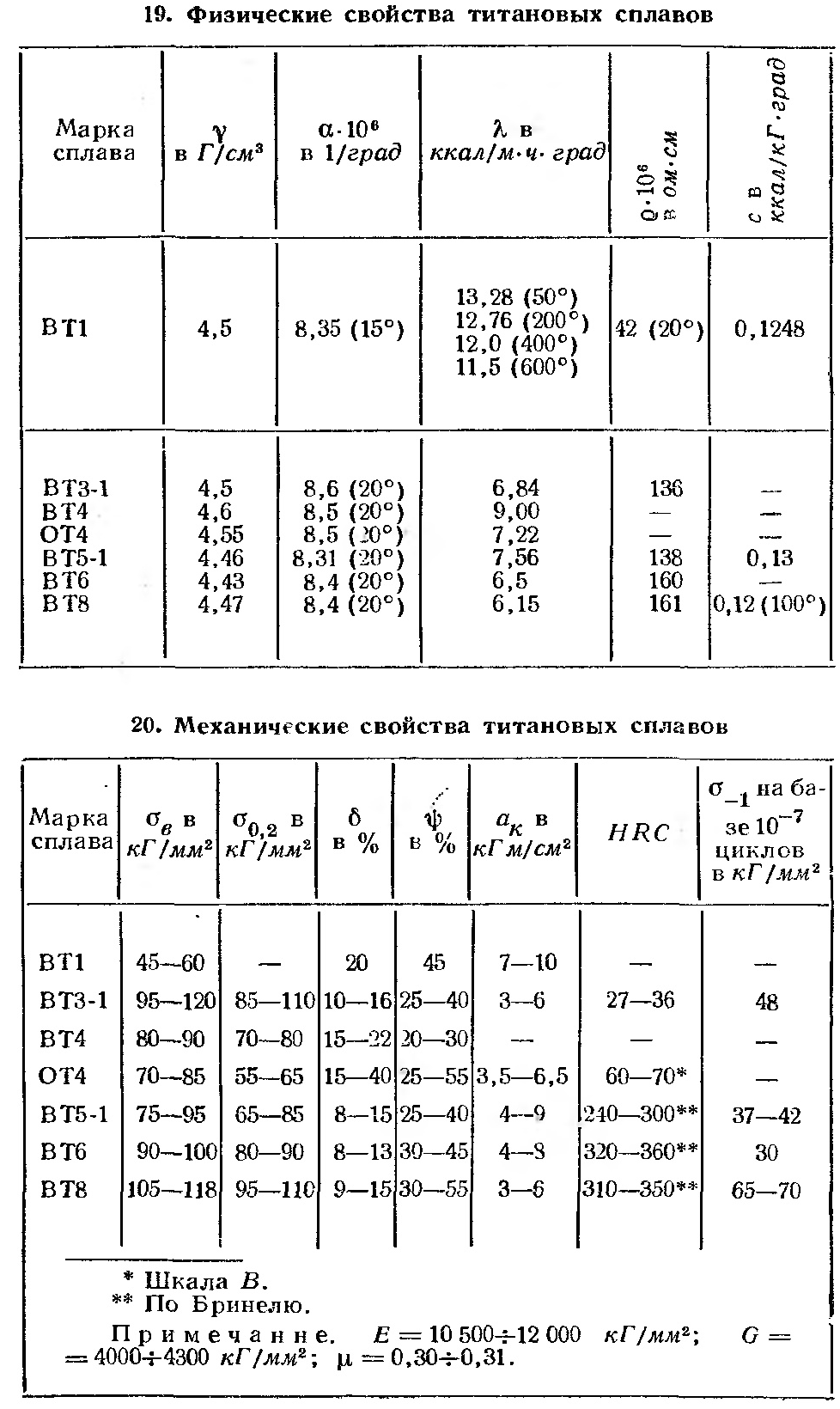

Химический состав и свойства титановых сплавов при ведены в табл. 18—21.

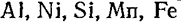

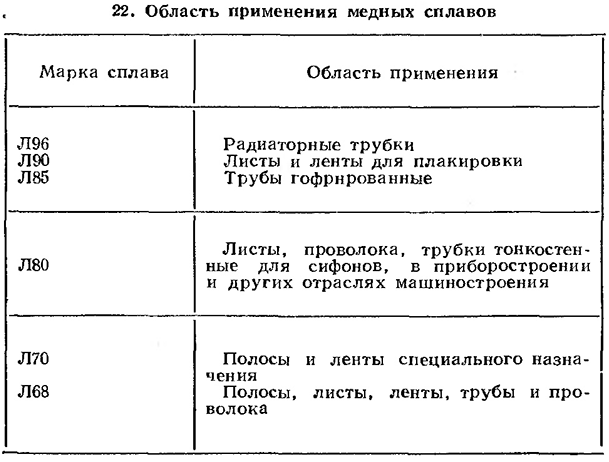

Медные сплавы

Медь характеризуется высокой тепло- и электропроводностью, коррозионной стойкостью и пластичностью.

На электрические и технологические свойства меди большое влияние оказывают примеси, которые могут резко ухудшать эти свойства.

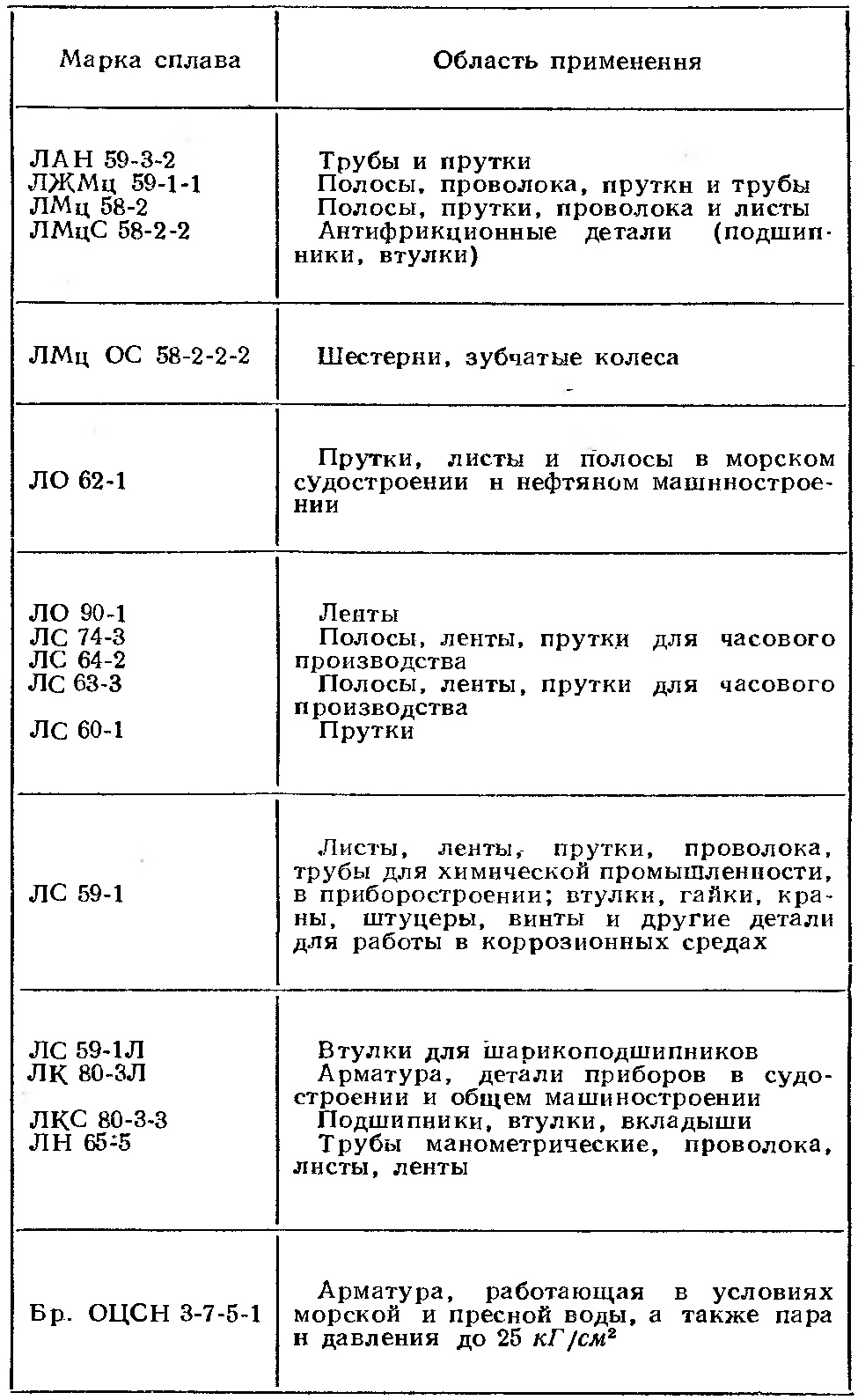

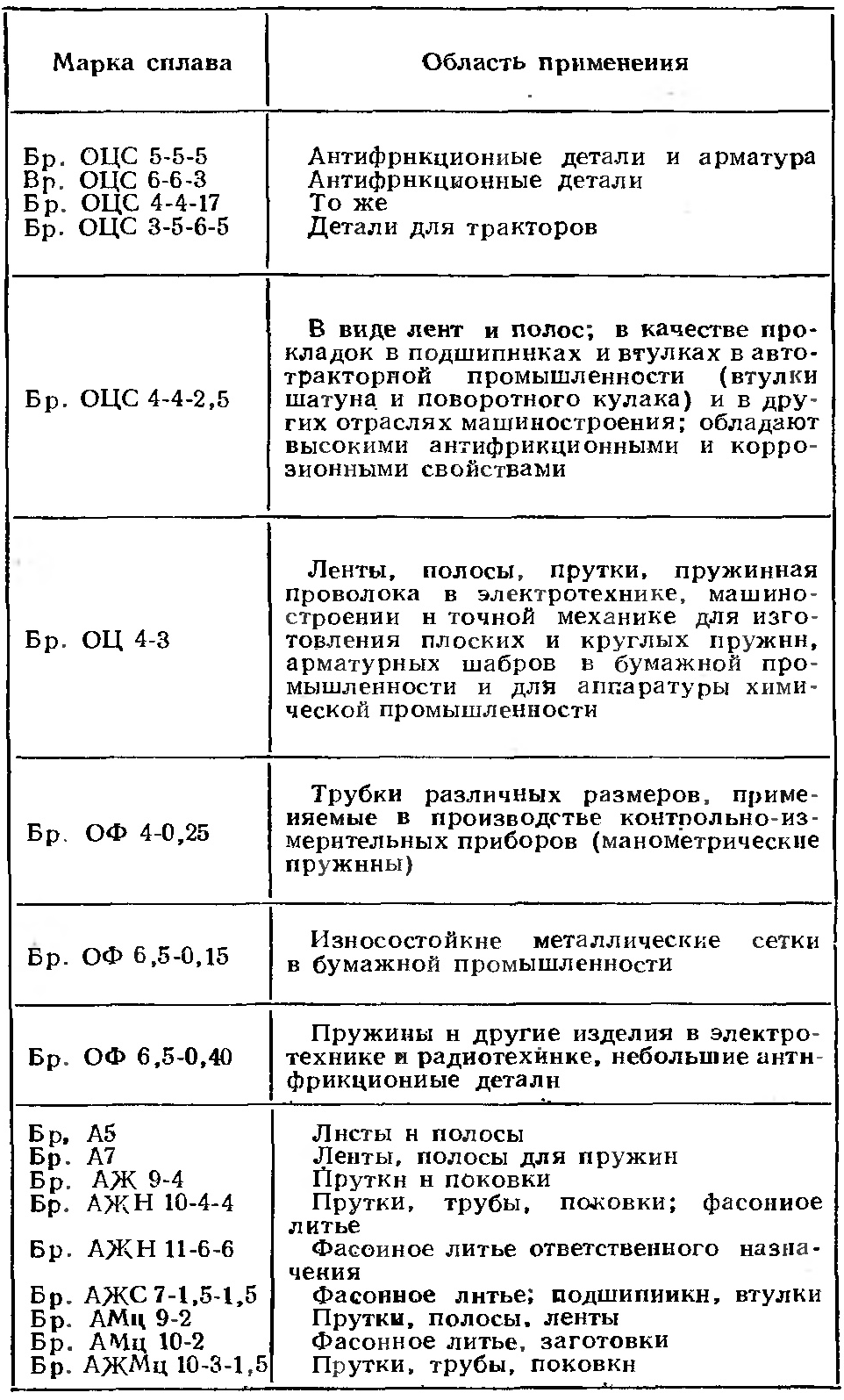

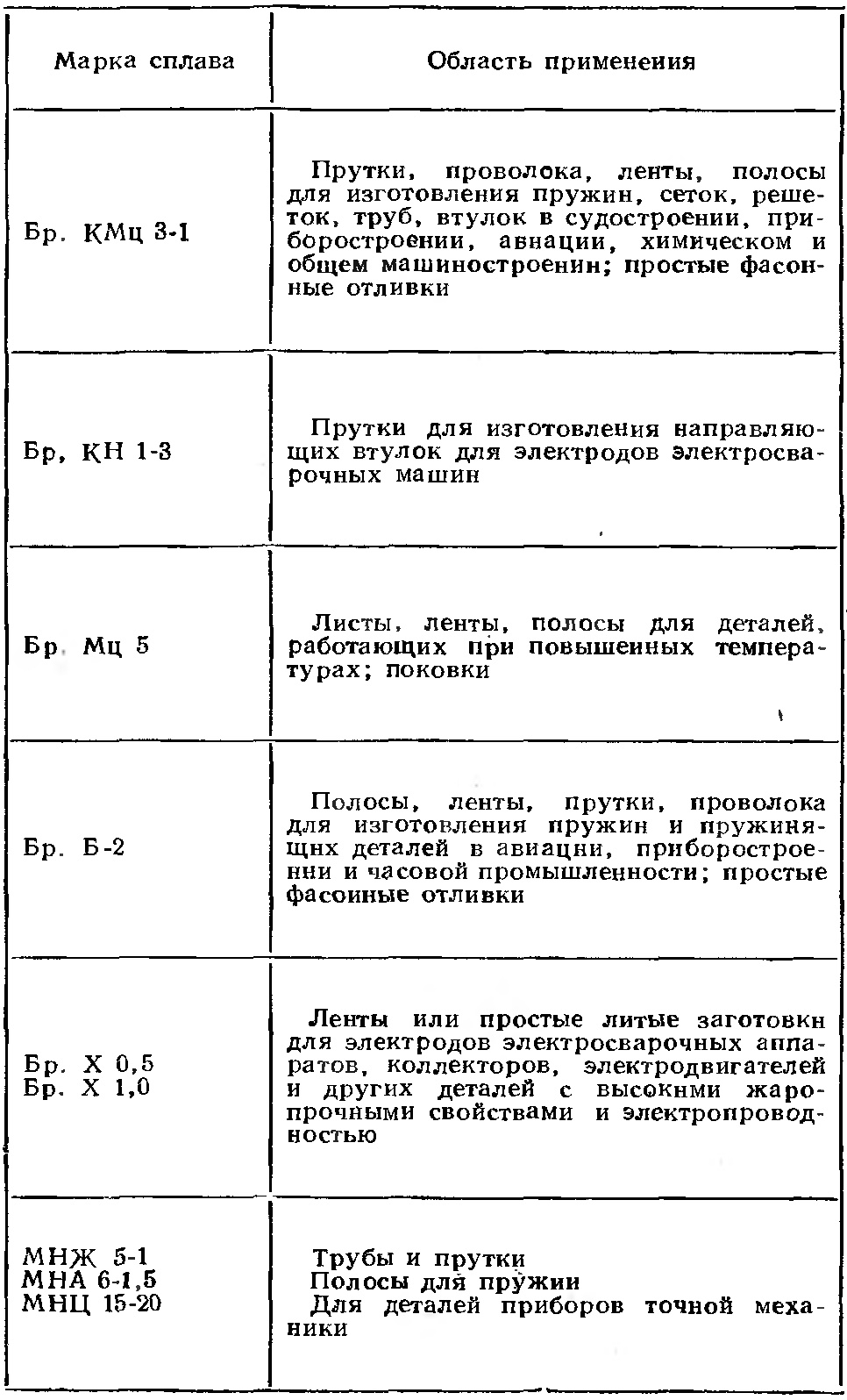

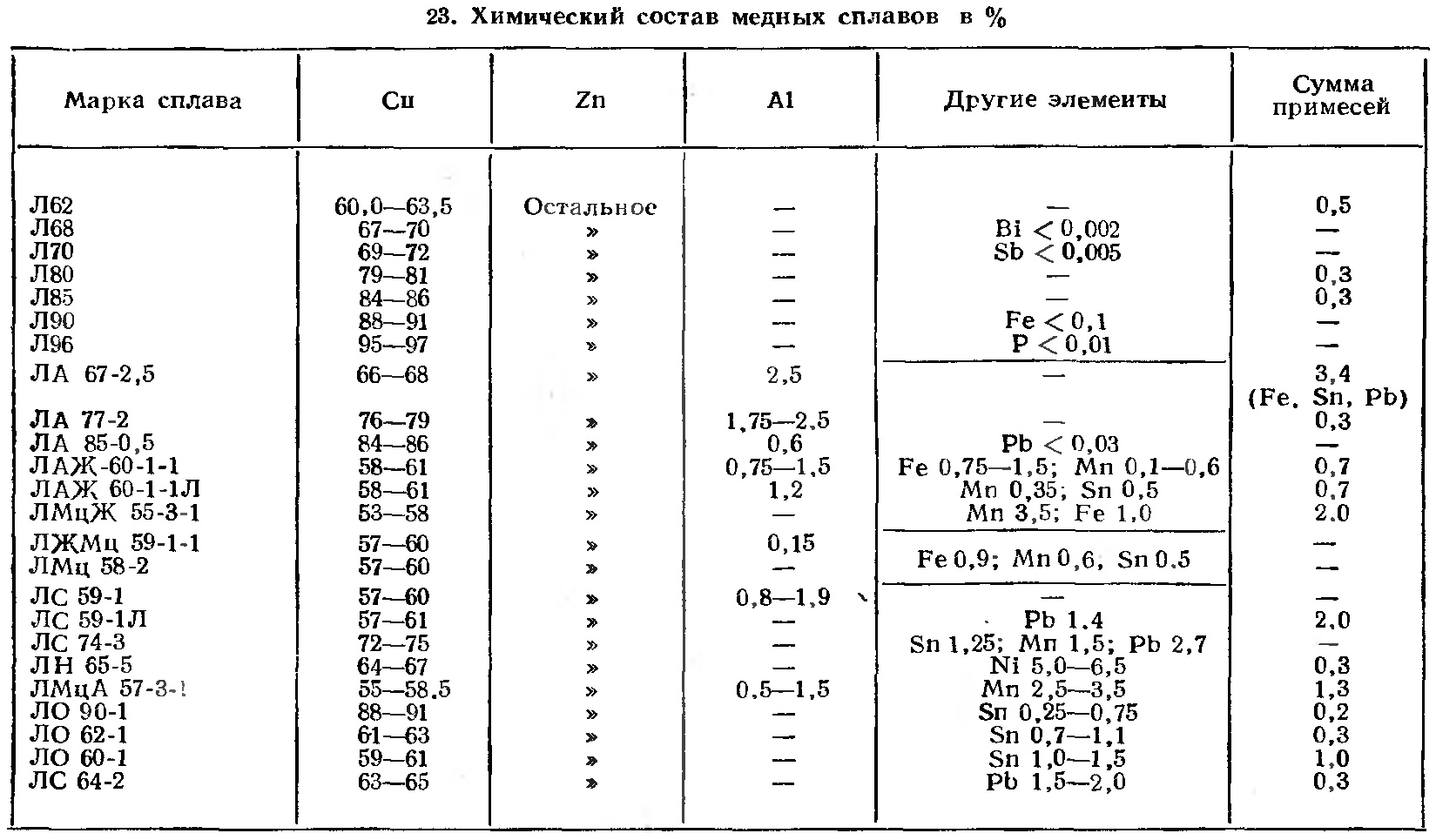

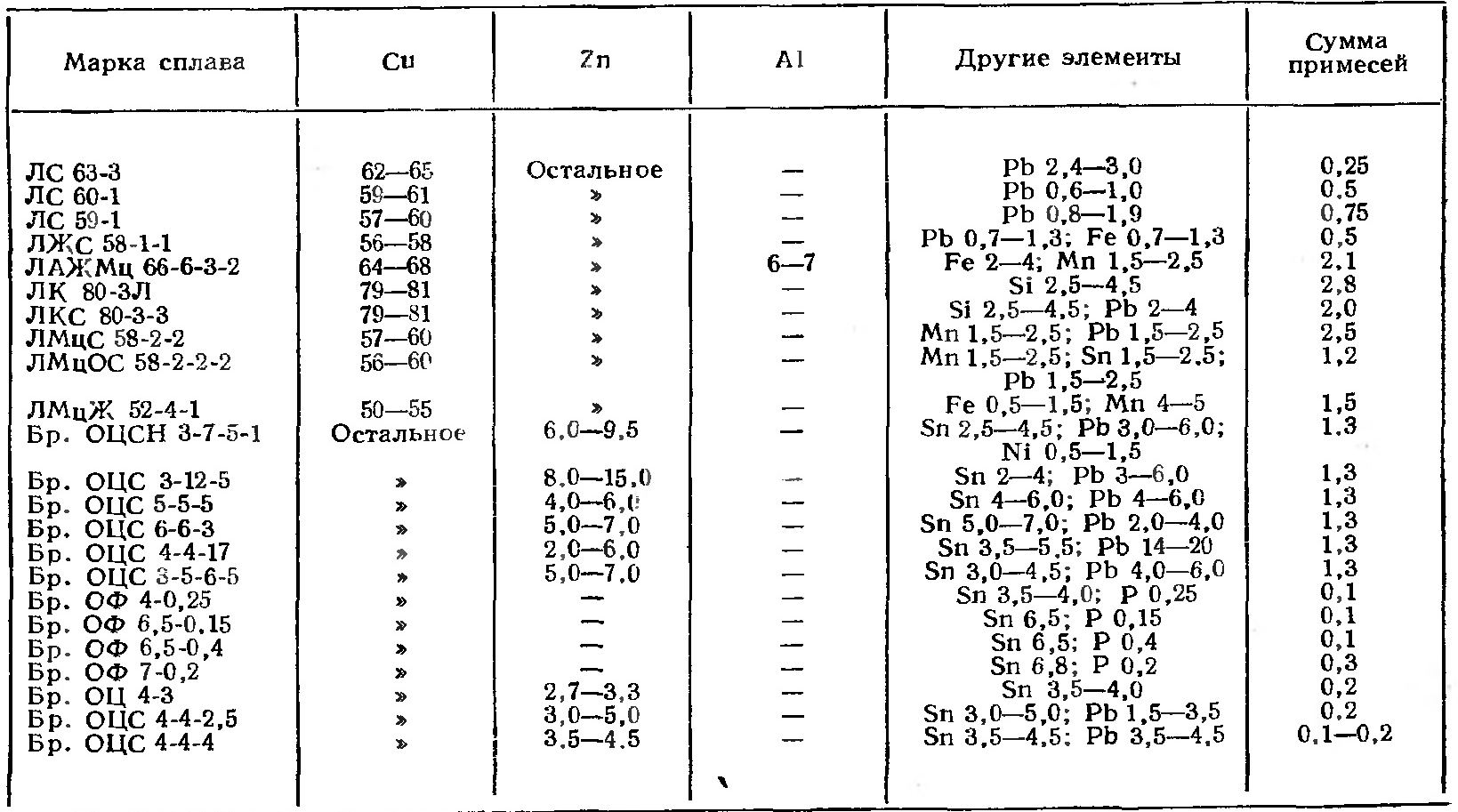

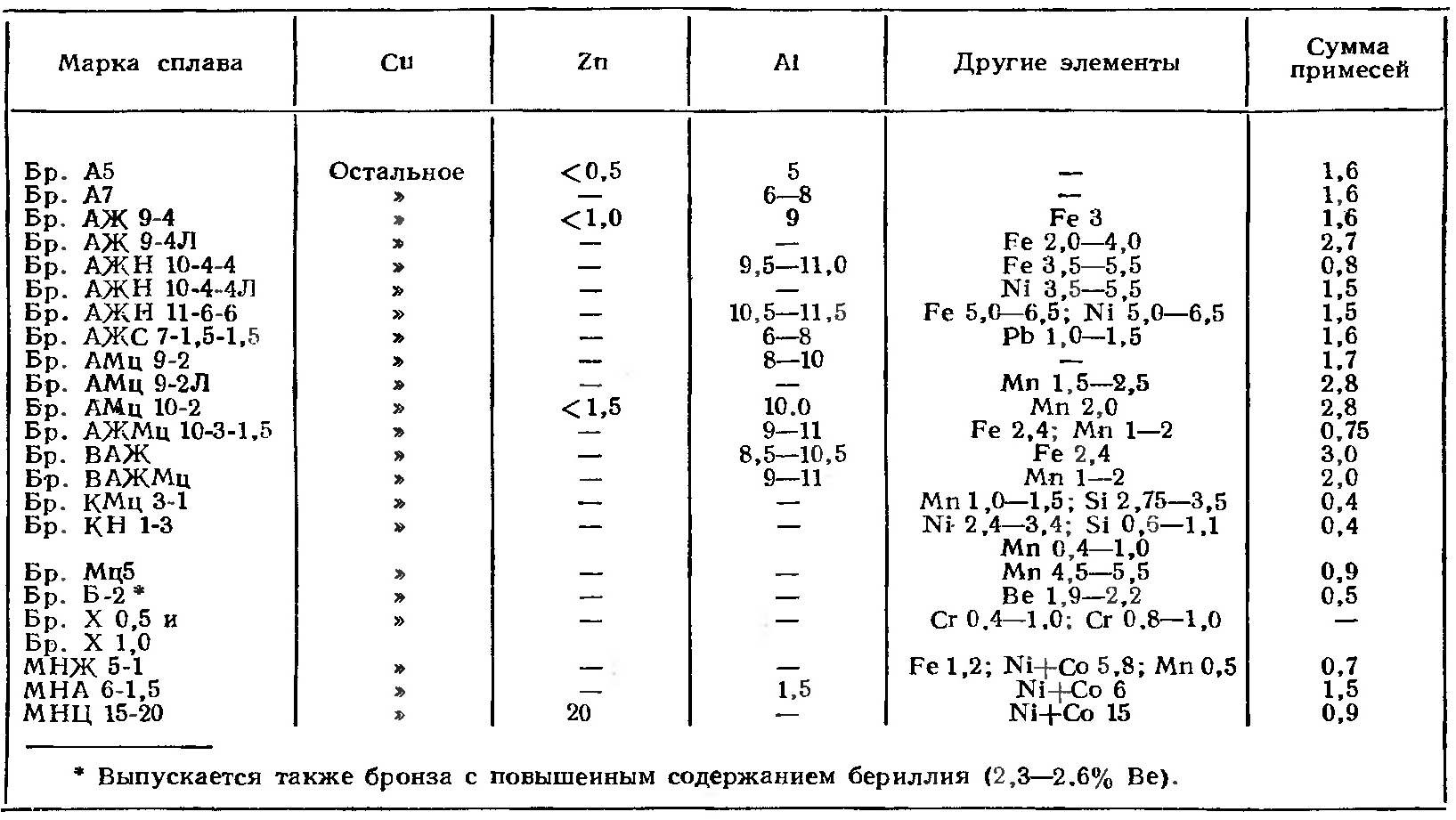

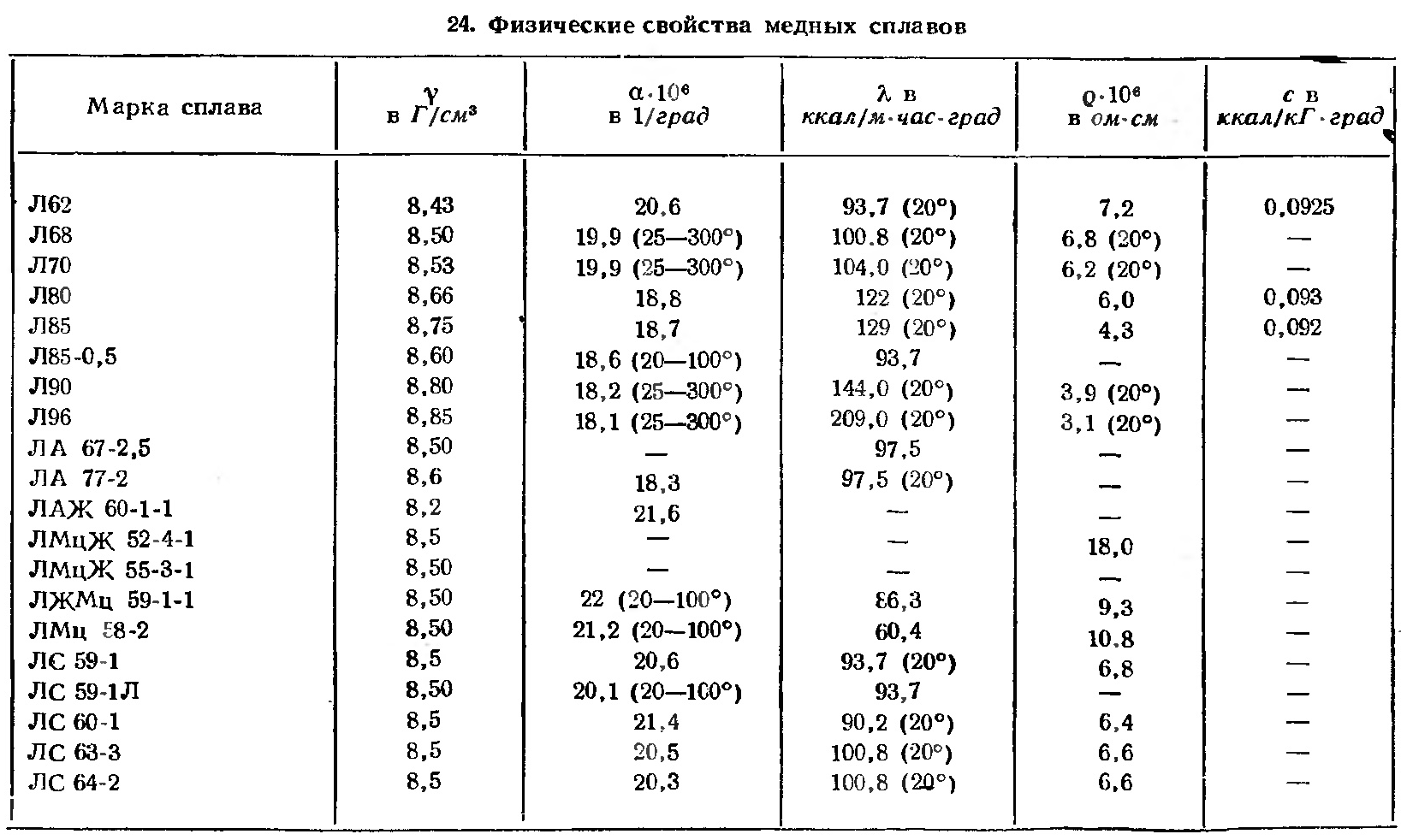

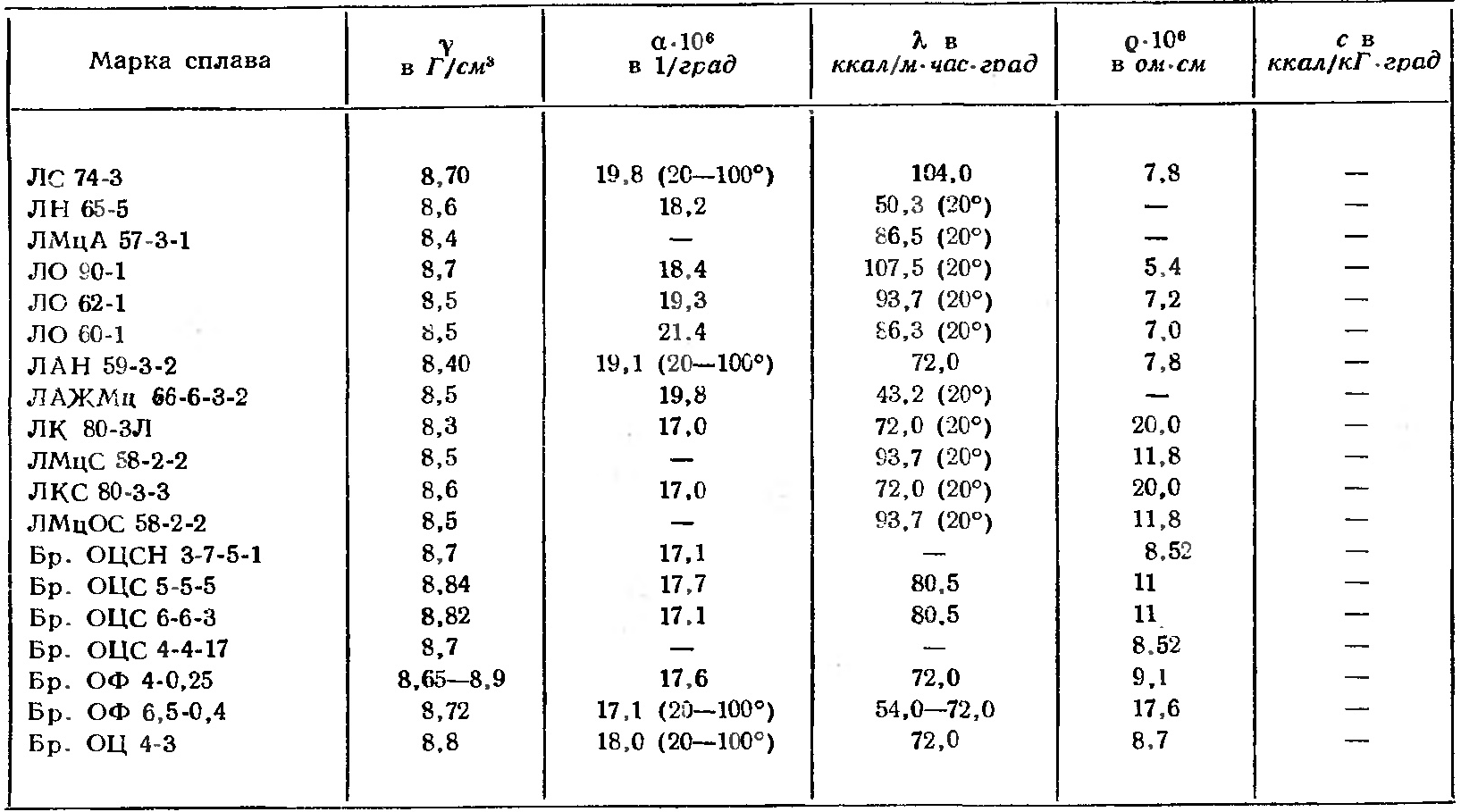

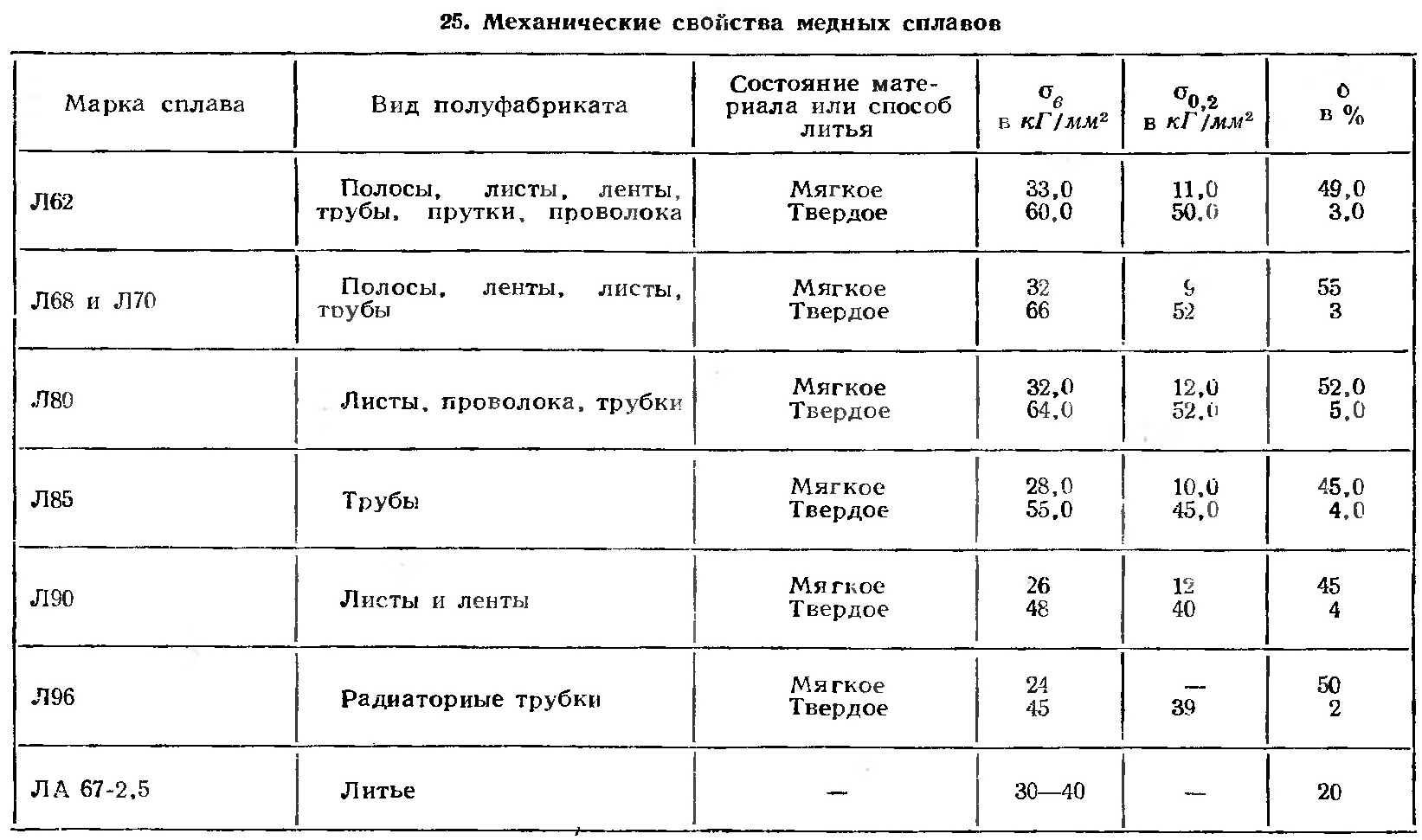

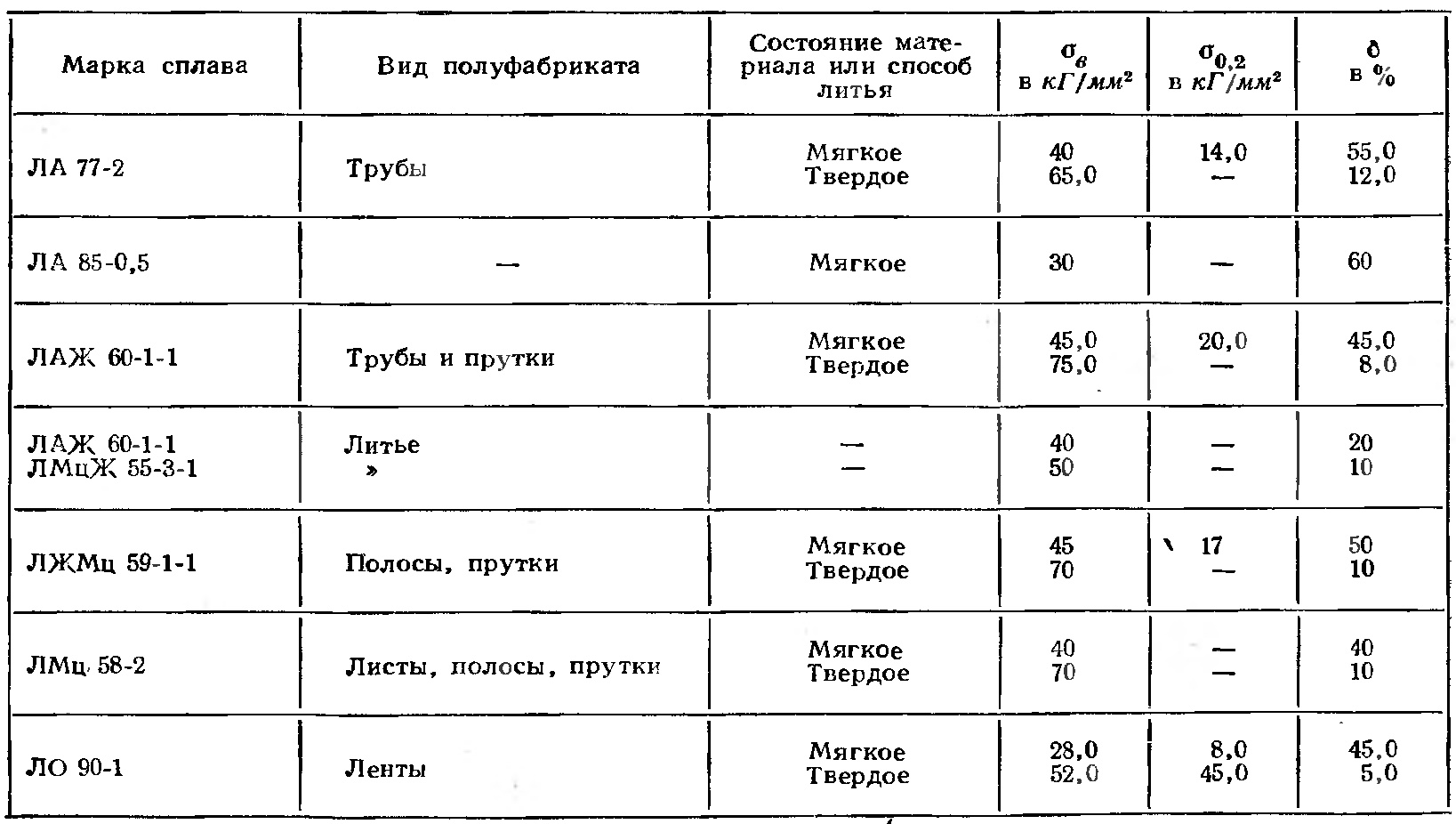

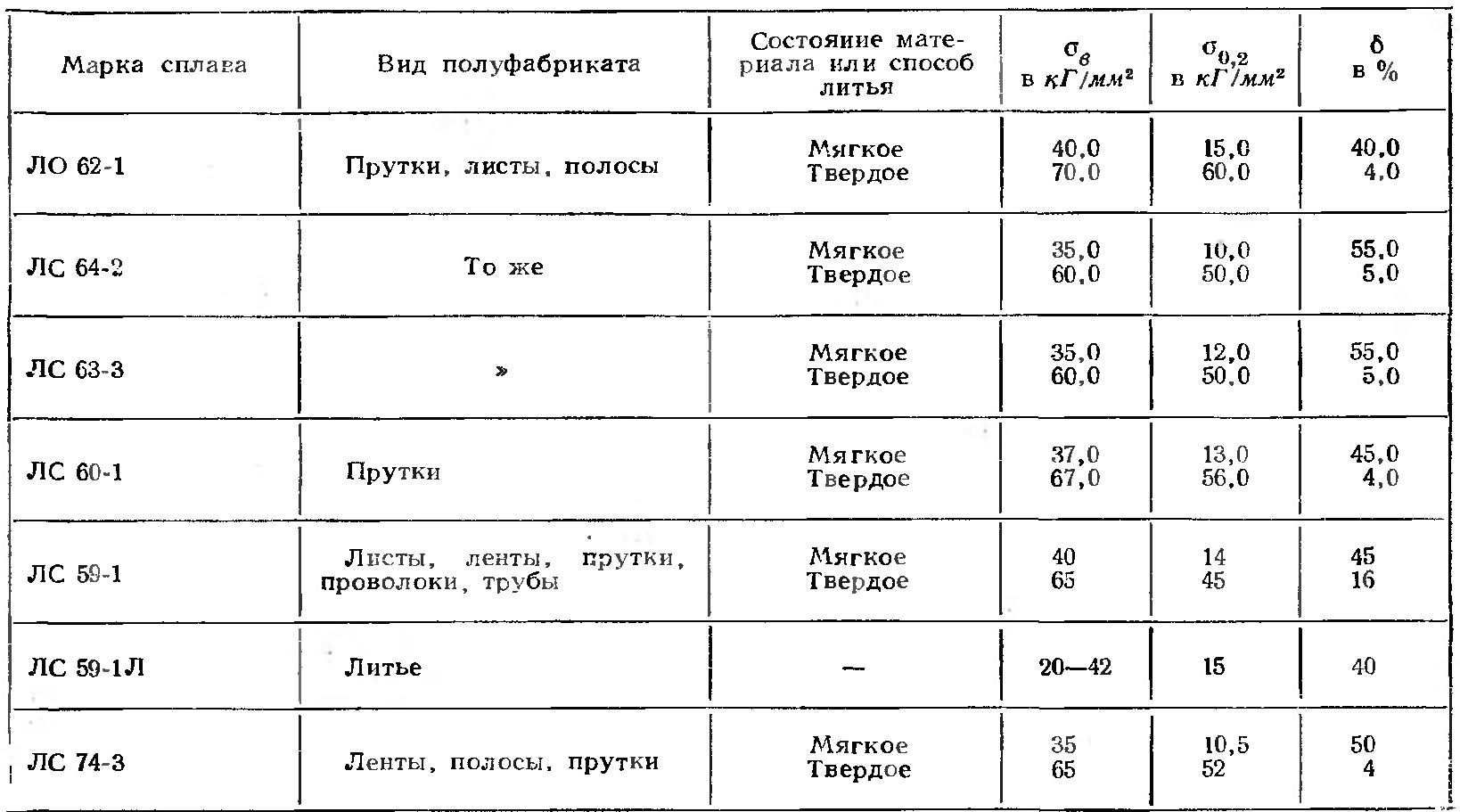

Наиболее распространены медно-цинковые сплавы — латуни. Они обладают хорошими механическими и технологическими свойствами, высоким сопротивлением коррозии. Применяют деформируемые и литейные латуни.

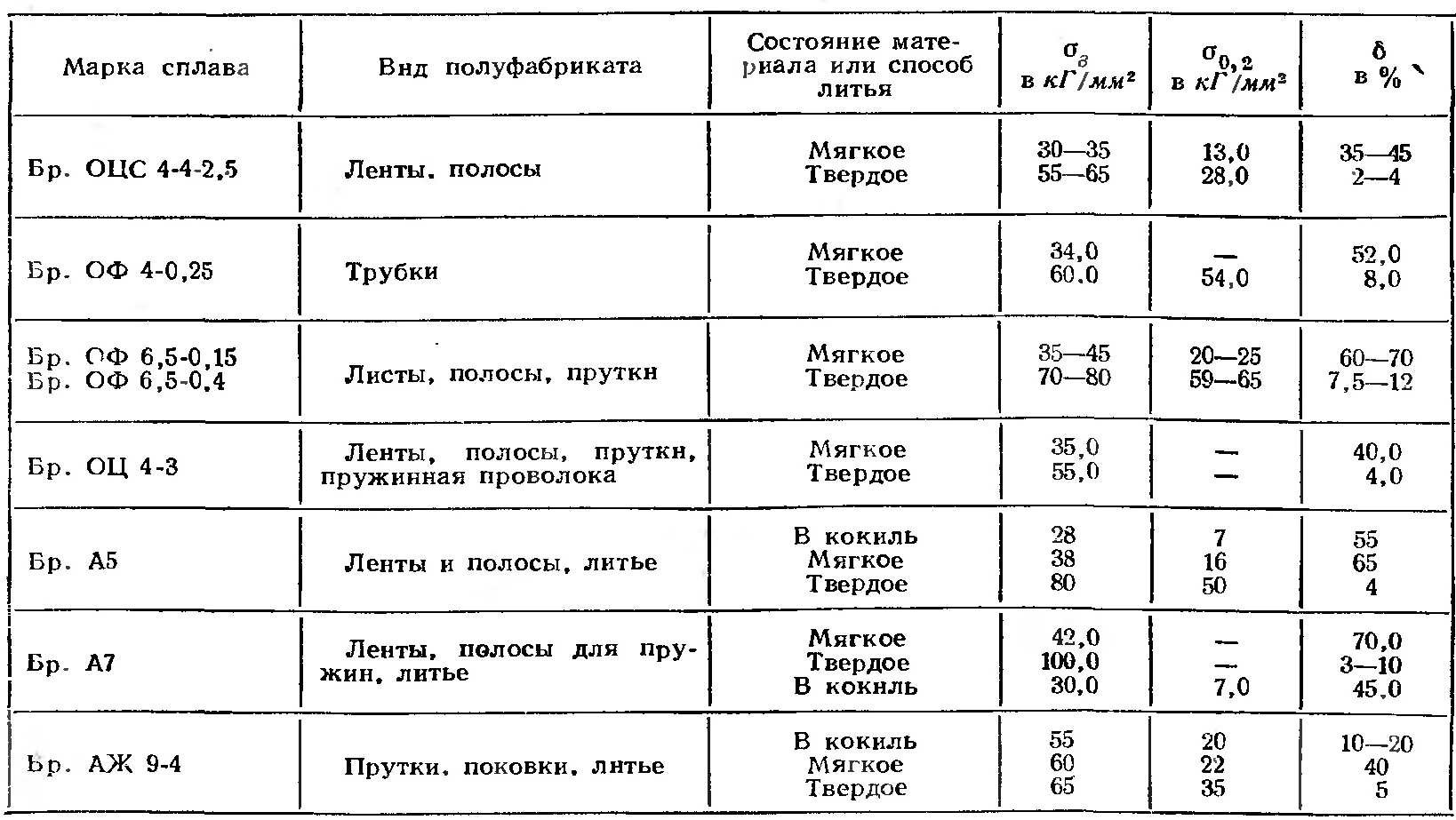

Медные сплавы, в которых основным легирующим элементом служит олово, называют оловянными бронзами. Они имеют высокие механические, антифрикционные, литейные свойства и коррозионную стойкость, применяется в литом или деформированном состоянии.

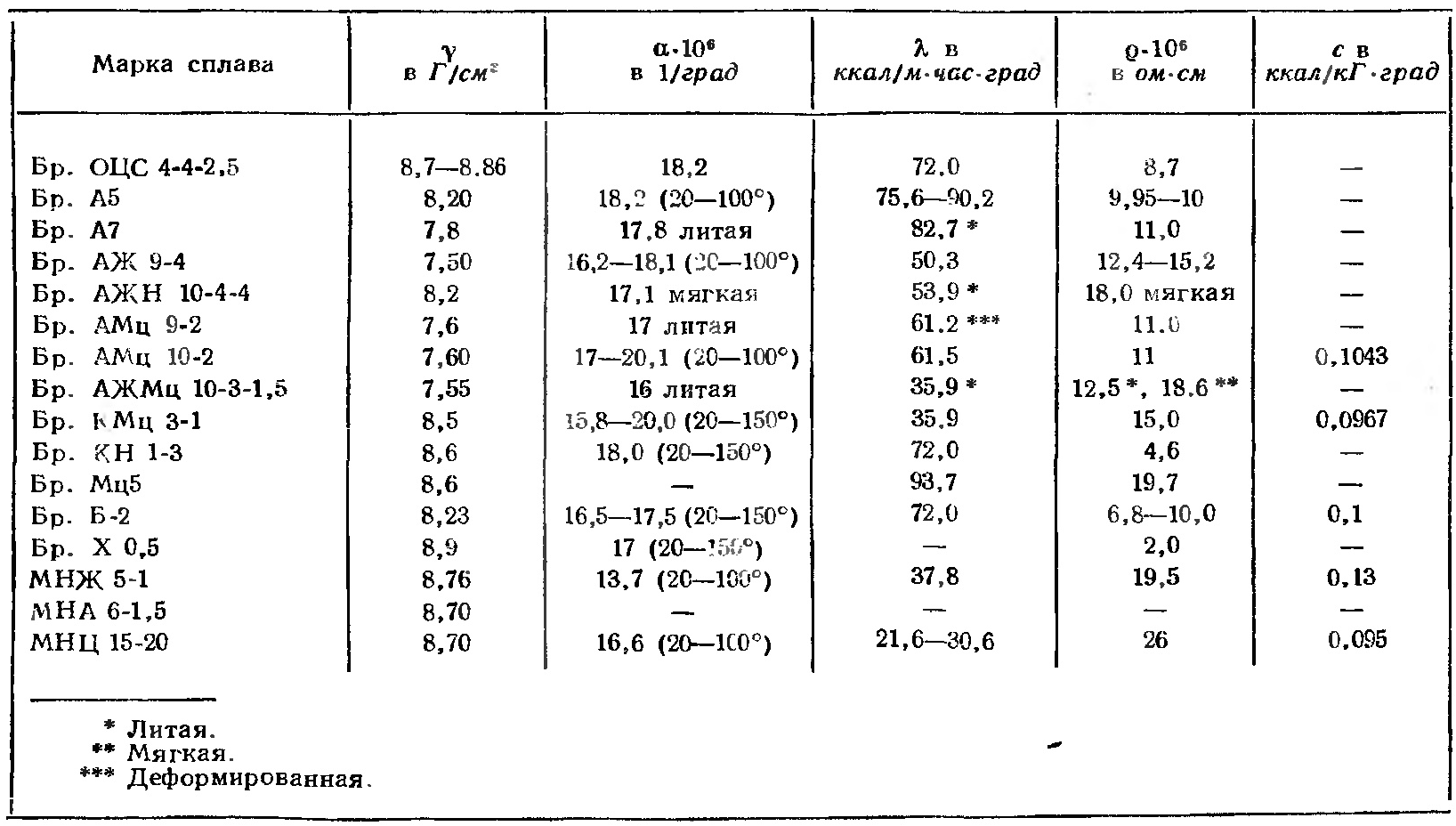

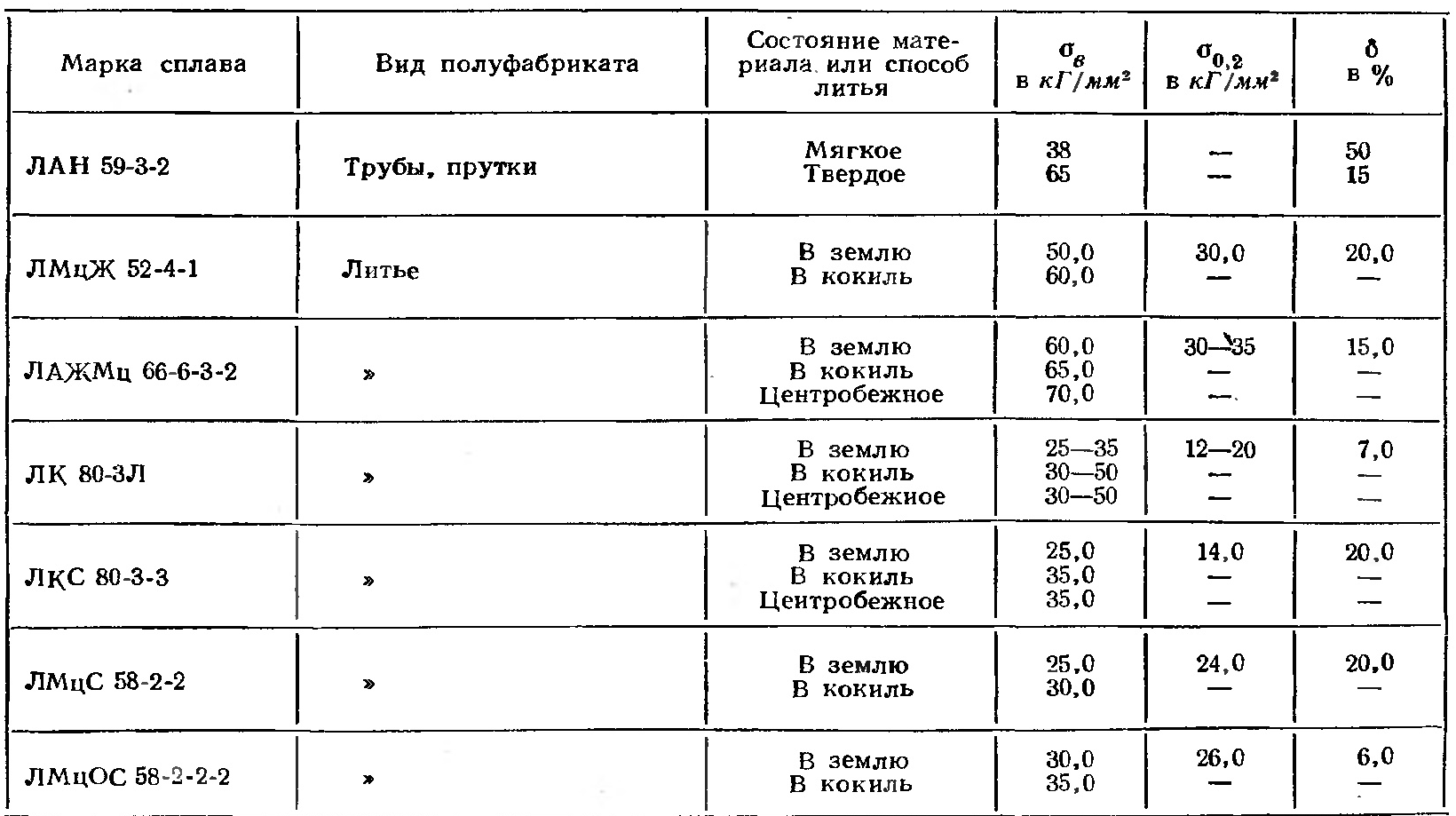

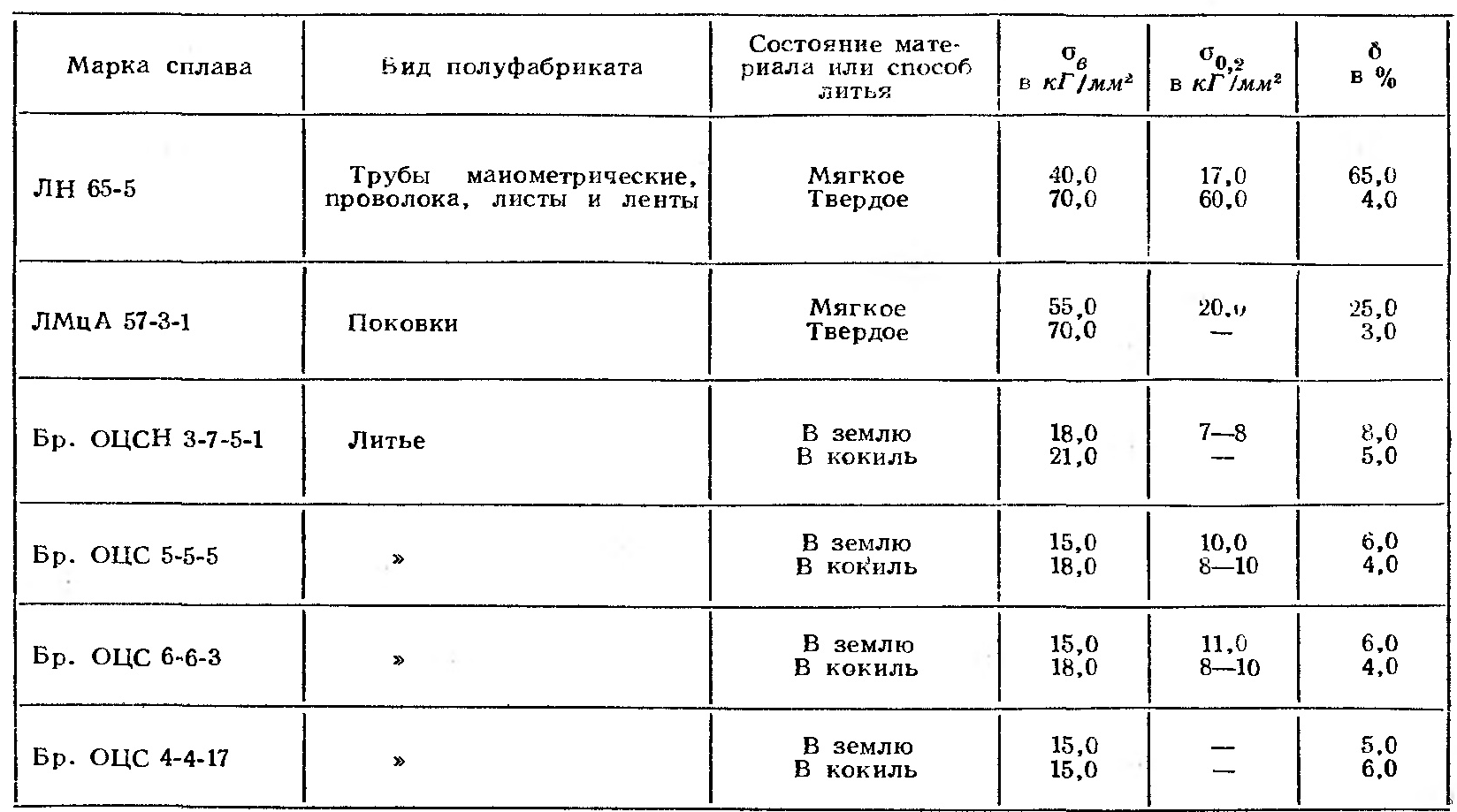

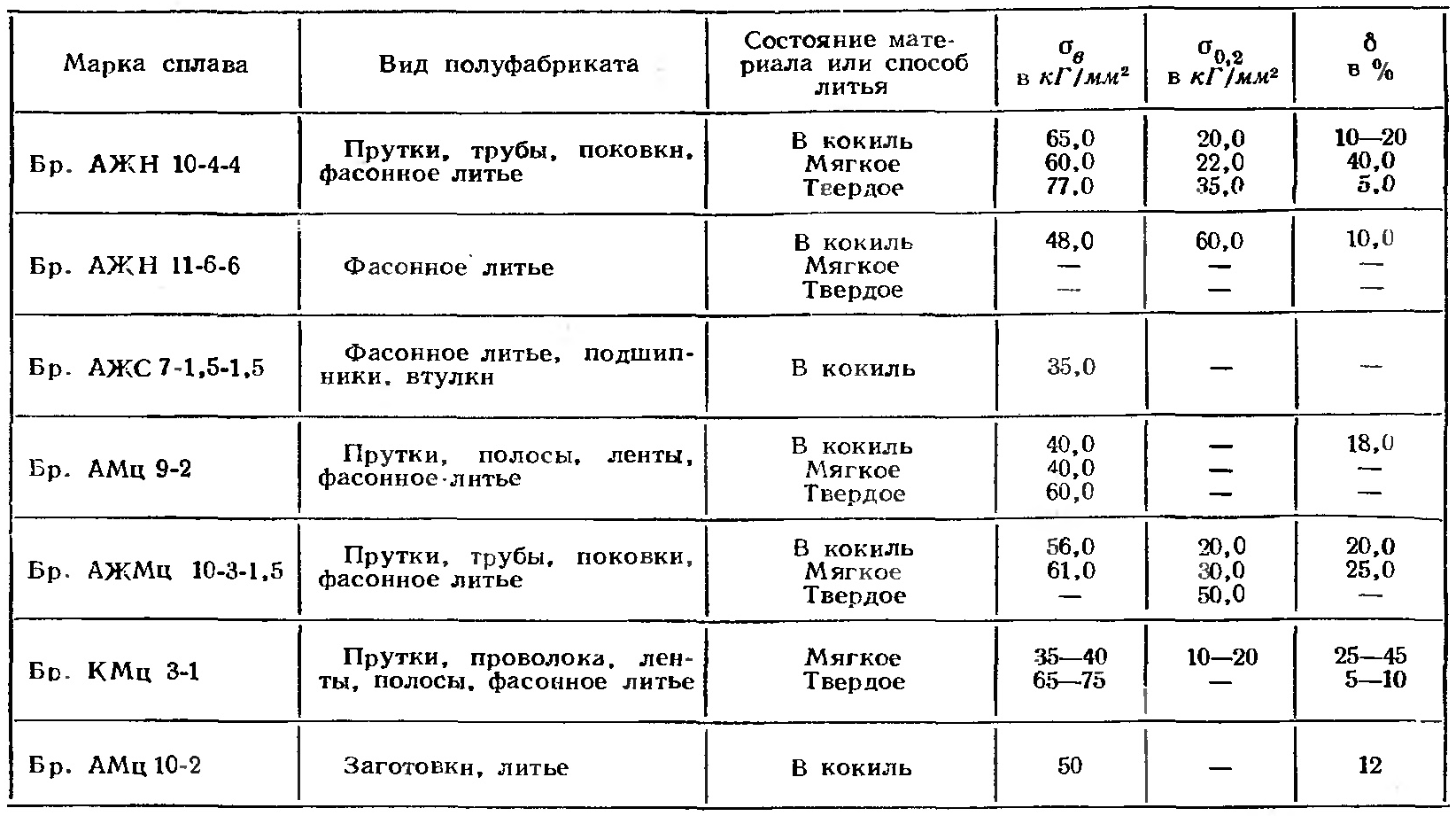

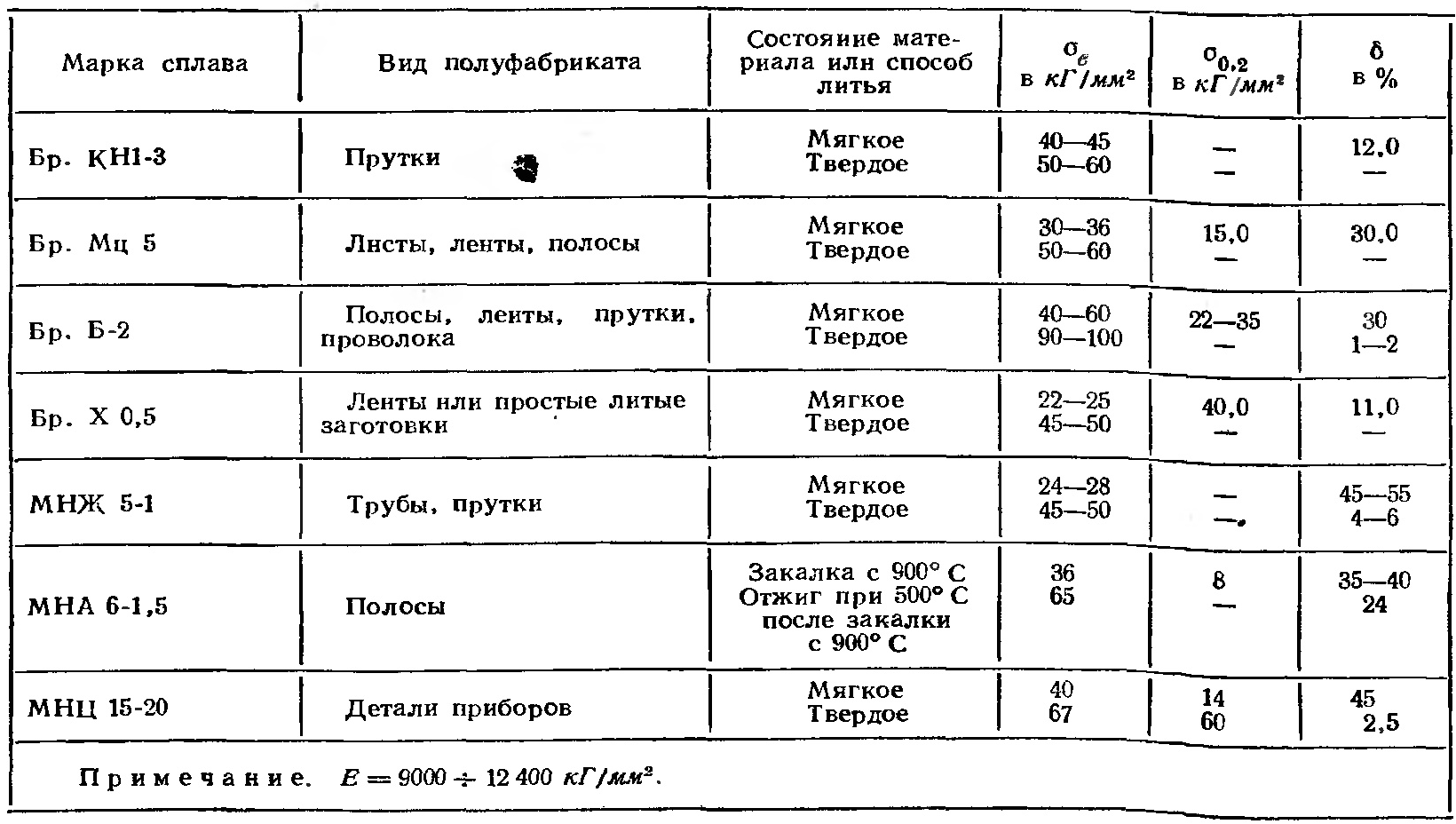

Медные сплавы, в которых легирующими элементами являются  и др., называют безоловянными или специальными бронзами. Эти бронзы обладают высокими механическими и антифрикционными свойствами, а также высоким сопротивлением коррозии. Применяют бронзы со специально высокими электропроводностью, жаропрочностью или теплопроводностью. Характеристики медных сплавов приведены в табл. 22—25.

и др., называют безоловянными или специальными бронзами. Эти бронзы обладают высокими механическими и антифрикционными свойствами, а также высоким сопротивлением коррозии. Применяют бронзы со специально высокими электропроводностью, жаропрочностью или теплопроводностью. Характеристики медных сплавов приведены в табл. 22—25.

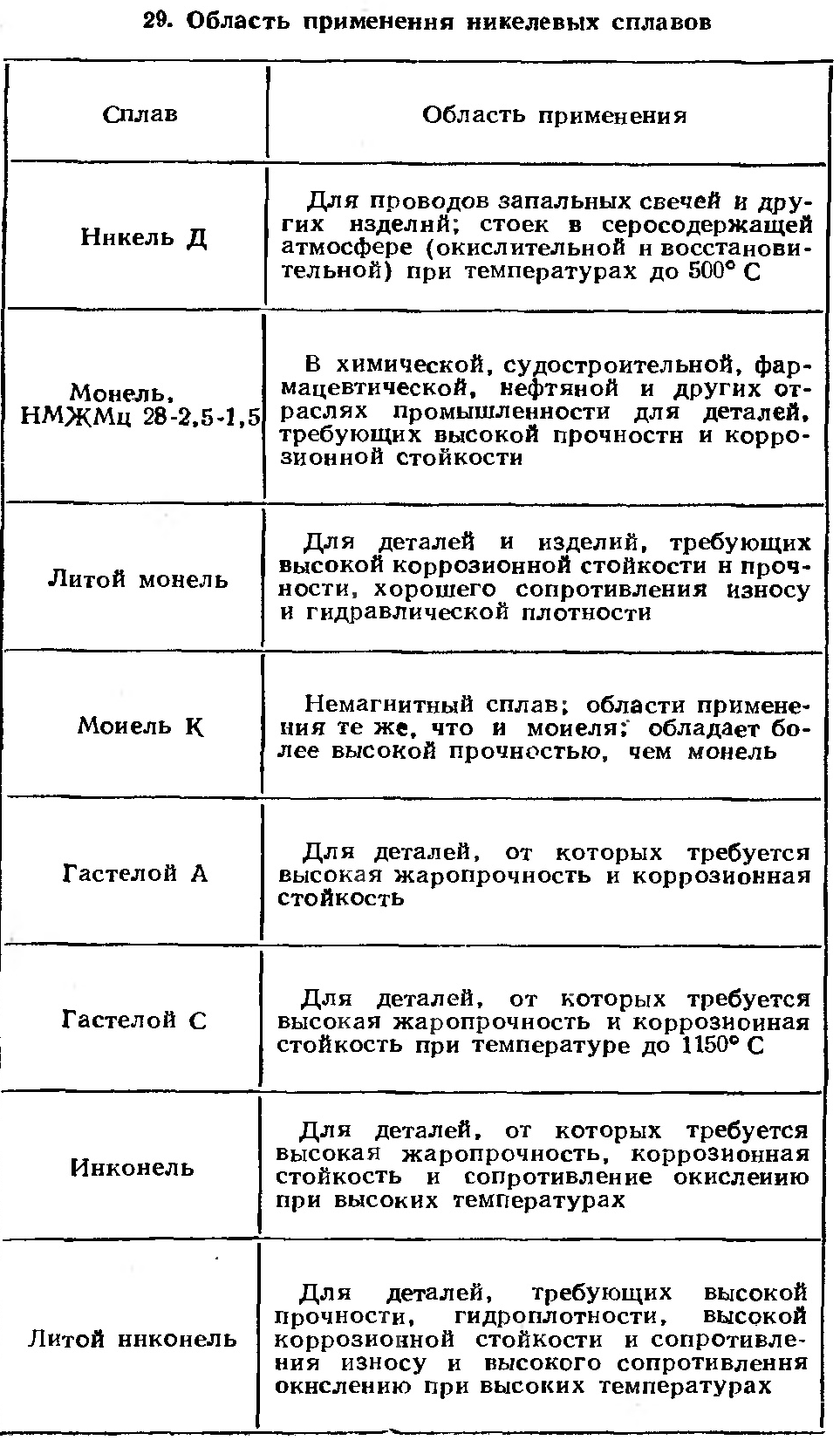

Никелевые сплавы

Никель обладает высокими коррозионной стойкостью, механическими свойствами и некоторыми физическими свойствами (ферромагнитностью, магнитострикцией, хорошими электровакуумными свойствами). Никель применяют в качестве Защитного покрытия от коррозии для сталей и других металлов.

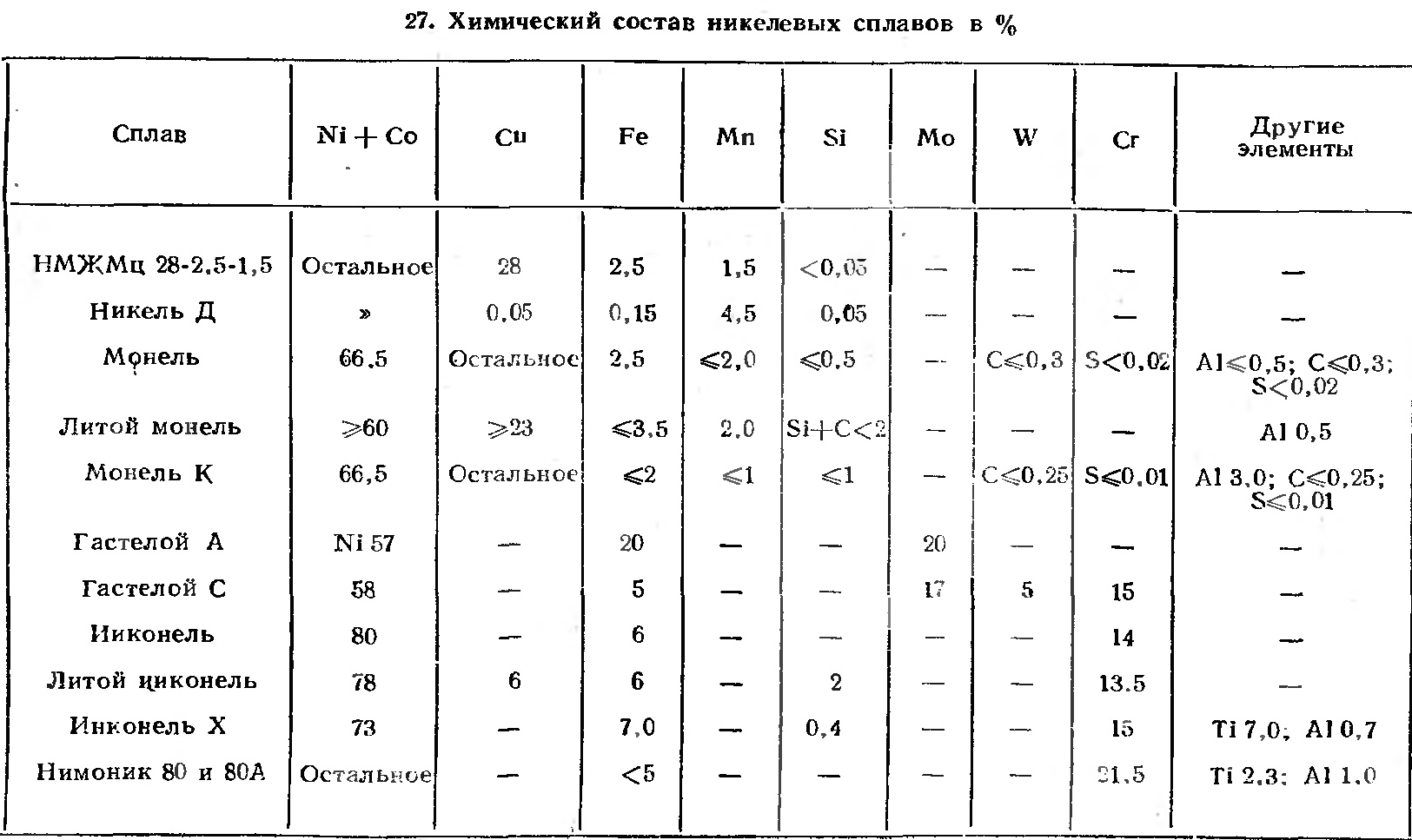

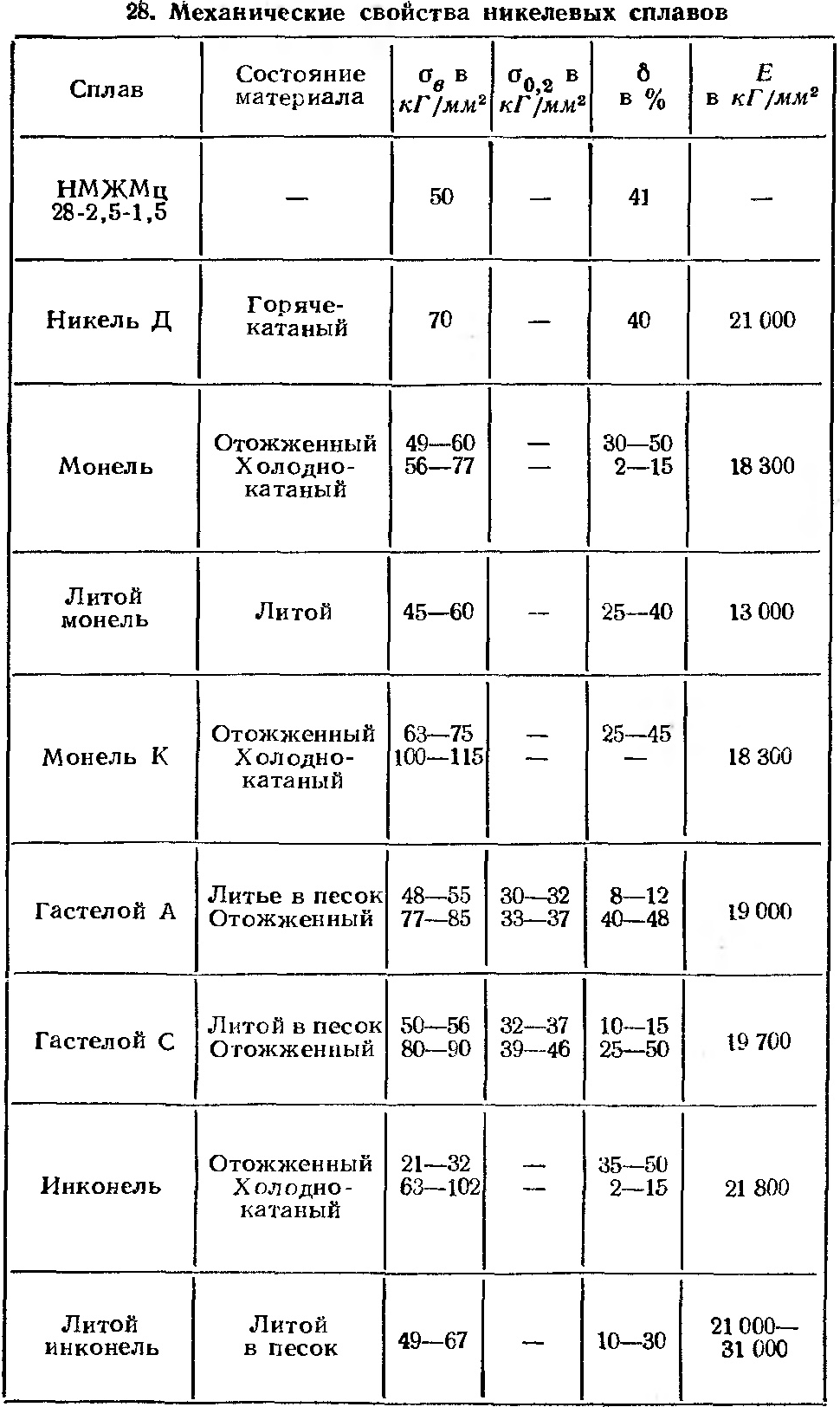

Путем легирования никеля марганцем, кремнием, медью, молибденом, хромом, алюминием и другими металлами получают разнообразные сплавы: жаропрочные, жаростойкие, коррозионностойкие. Они широко применяются во многих отраслях техники.

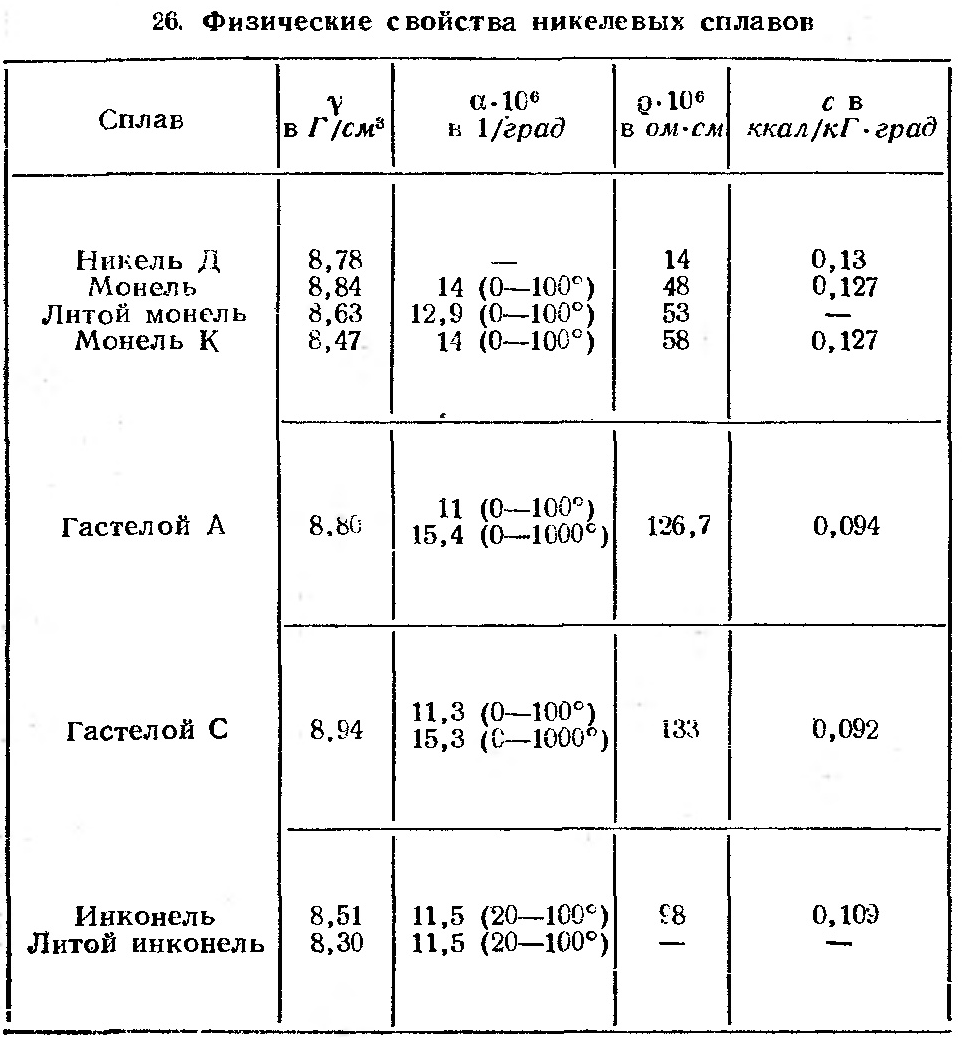

Состав и свойства никелевых сплавов приведены в табл. 26—29.

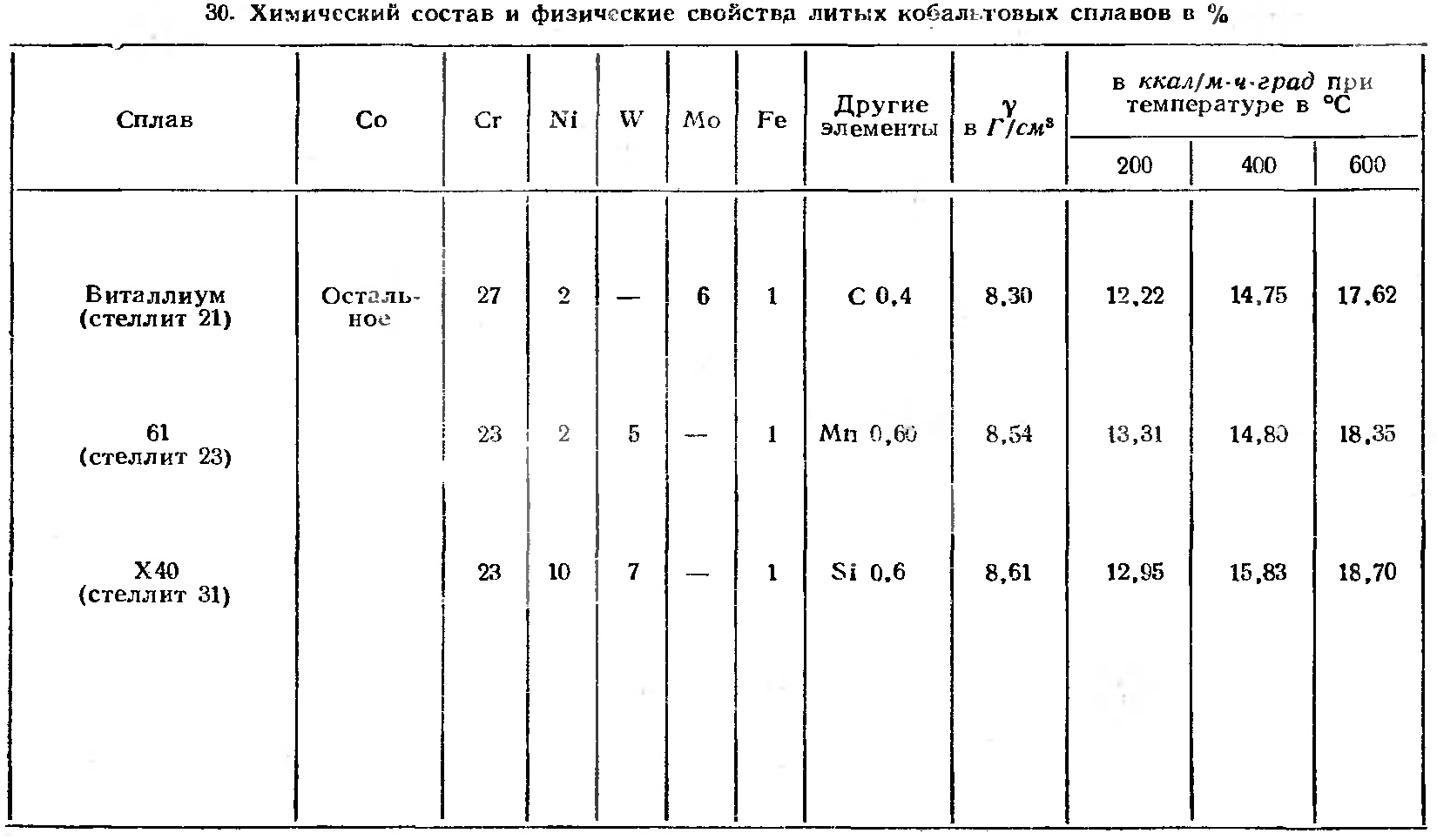

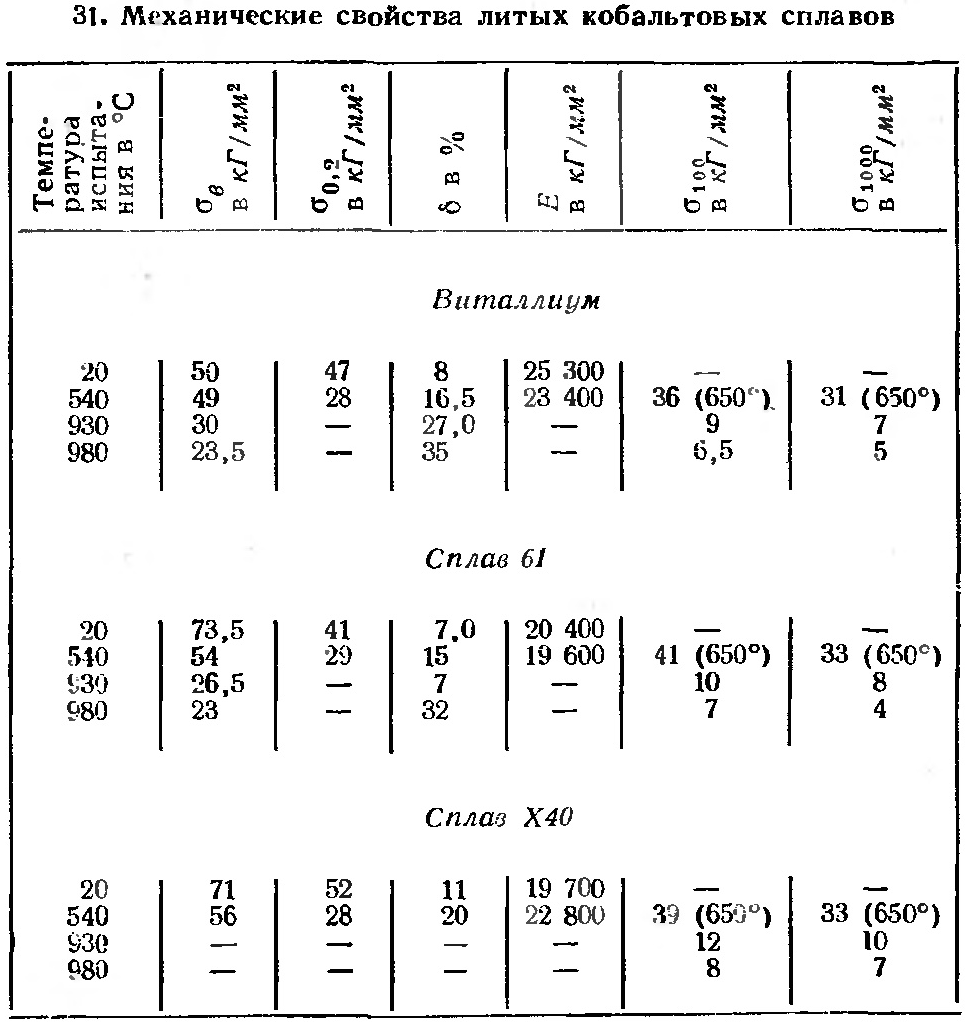

Кобальтовые сплавы

Кобальт обладает высокой прочностью и коррозионной стойкостью; пластичность — ограниченная. Он ферромагнитен до температуры  и парамагнитен выше этой температуры.

и парамагнитен выше этой температуры.

Нелегированный кобальт имеет ограниченное применение.

Кобальтовые сплавы получают легированием его молибденом, вольфрамом, хромом и др.

Они применяются в качестве жаропрочных, магнитных, сварочных и твердых сплавов для режущего и бурового инструмента.

Характеристики кобальтовых сплавов приведены в табл. 30—31.

Возможно эта страница вам будет полезна:

| Лабораторные по материаловедению |

Сплавы на основе олова и свинца

Олово имеет высокую коррозионную стойкость, легкоплавкое, обладает высокой пластичностью. Применяют для защитных покрытий от коррозии и изготовления фольги.

Путем легирования олова получают легкоплавкие сплавы, баббиты, припои.

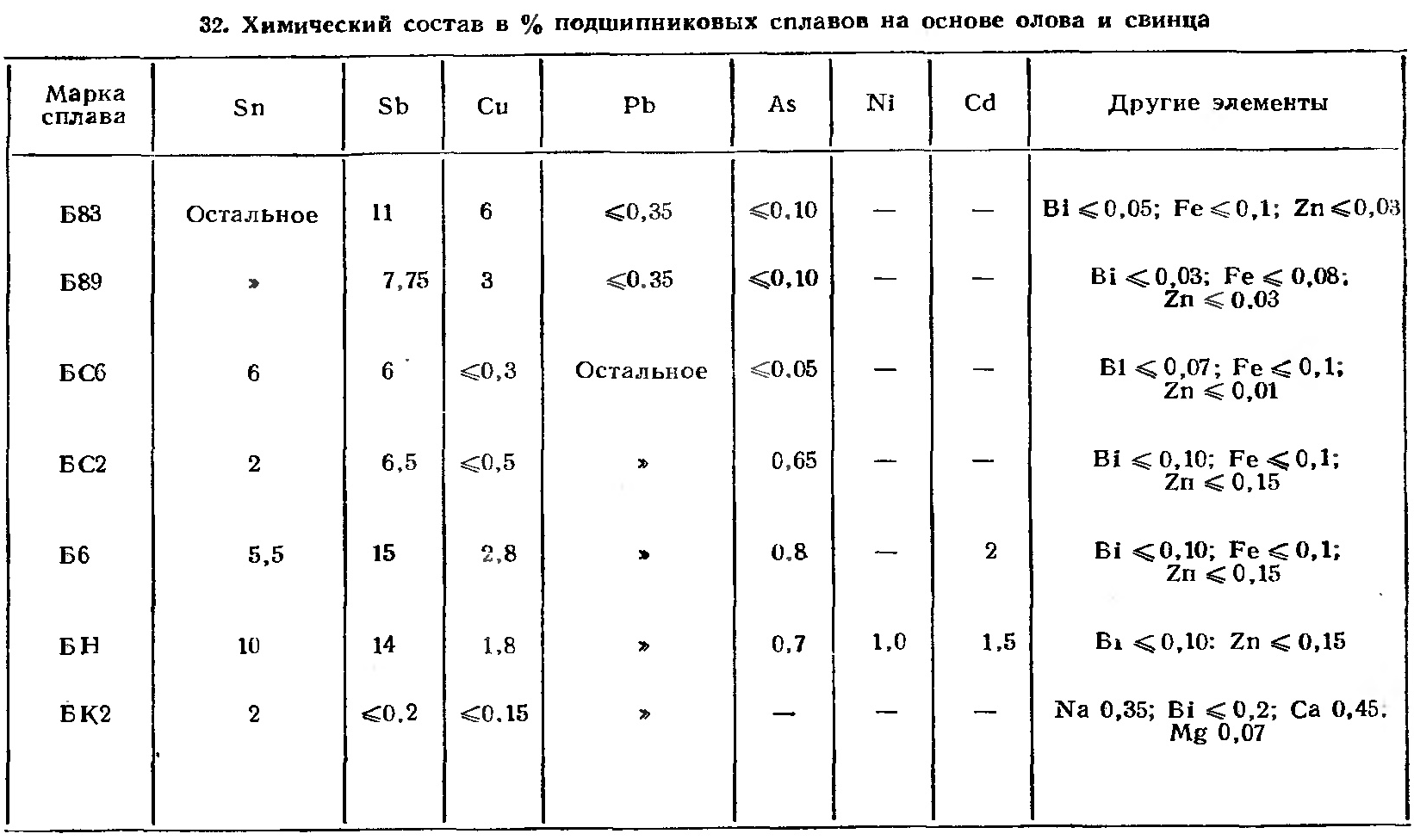

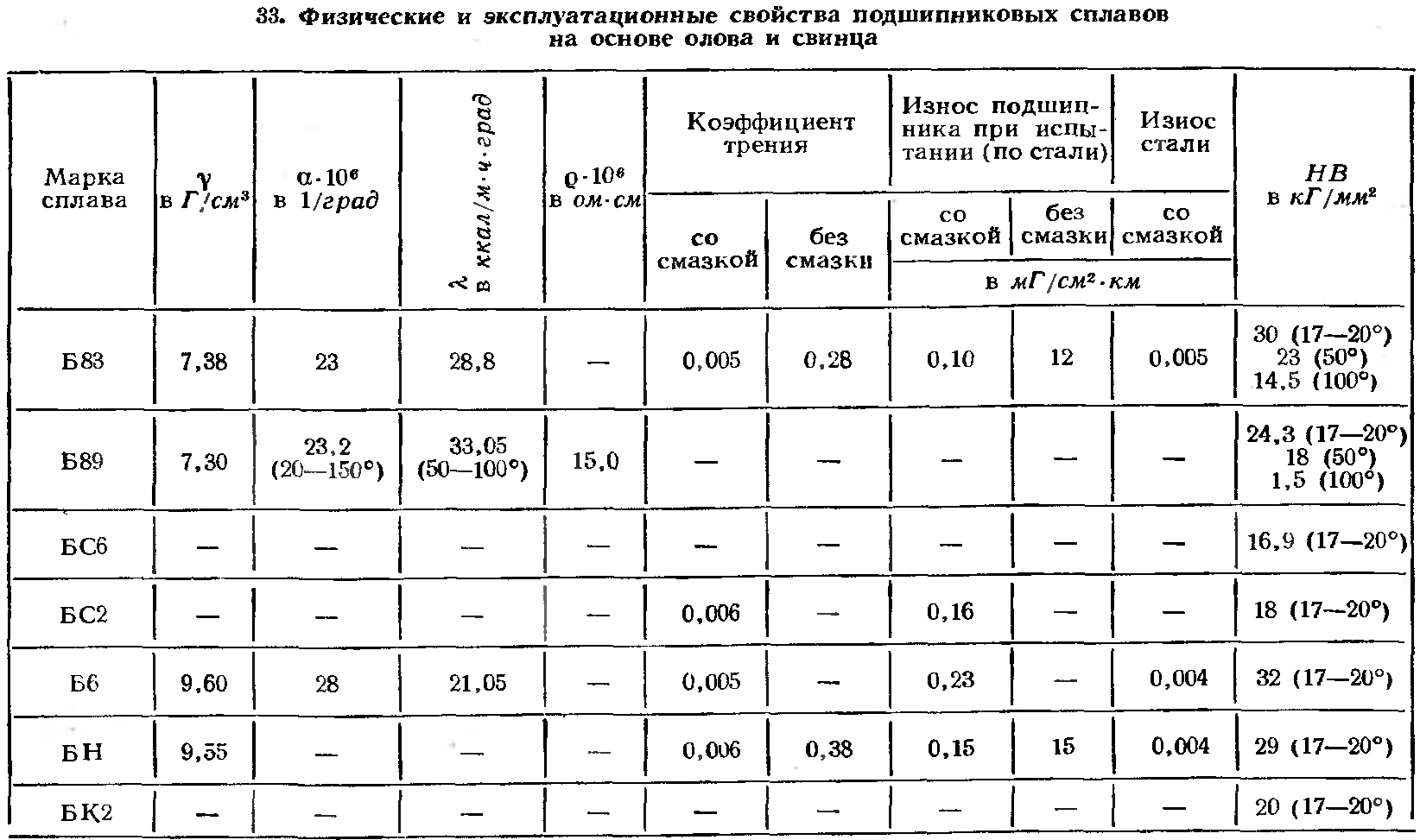

Свинец характеризуется легкоплавкостью, высокой пластичностью, низкой прочностью, высокими удельными электросопротивлением и коэффициентом линейного расширения, а также высоким удельным весом. Чистый свинец используют в аккумуляторной, полиграфической и других отраслях промышленности. Сплавы на основе свинца применяют в аккумуляторах, для кабельных оболочек, в качестве припоев, антифрикционных материалов. Состав и свойства сплавов приведены в табл. 32—34.

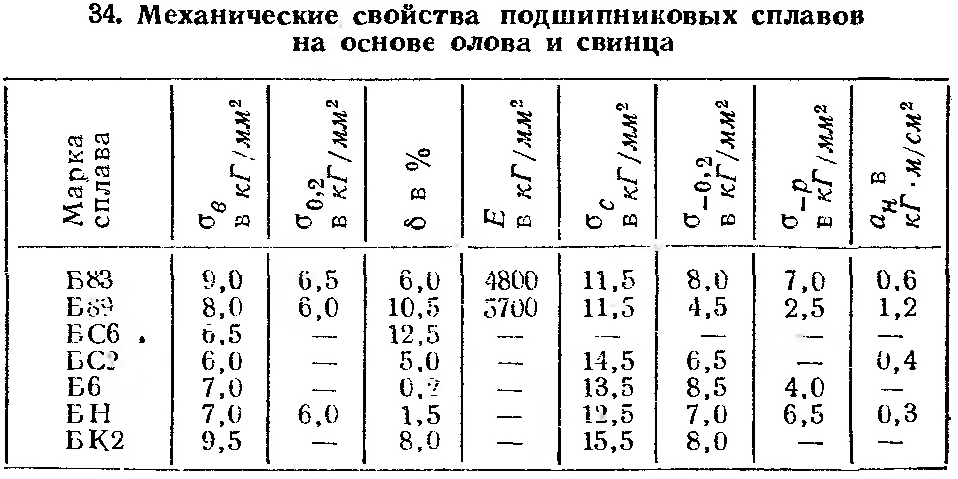

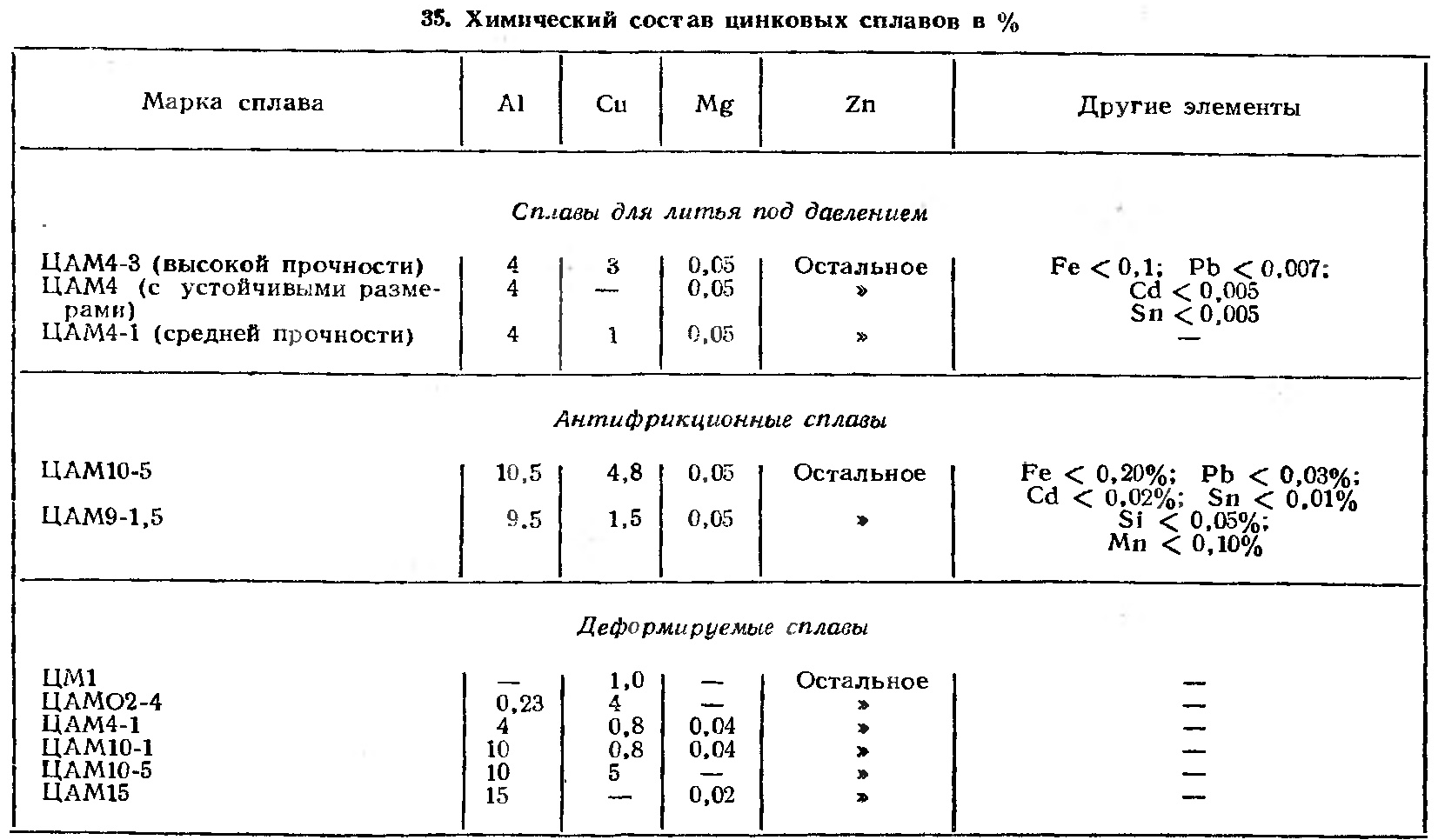

Цинковые сплавы

Цинк применяют в виде листов в полиграфической промышленности, для горячего и гальванического оцинковывания, гальванических элементов и т. д.

- Сплавы на основе цинка получают главным образом путем легирования алюминием и медью.

Сплавы применяют для литья под давлением, обработки давлением, для изготовления подшипников, а также в качестве типографских металлов.

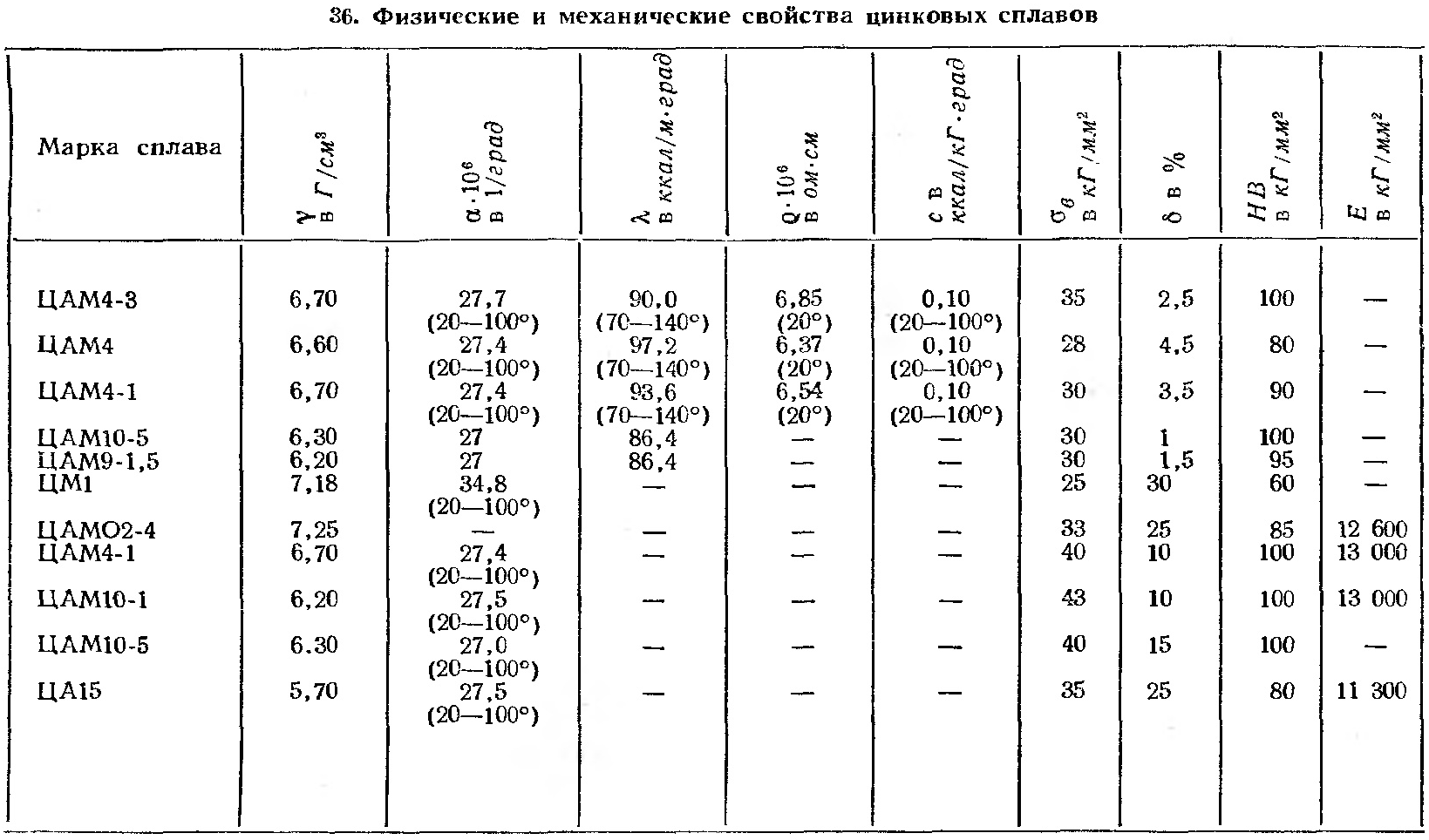

Химический состав и физико-механические свойства сплавов приведены в табл. 35—36.

Тугоплавкие металлы

Вольфрам характеризуется высокой температурой плавления  , превосходящей температуру плавления всех элементов (кроме углерода), высоким удельным весом, низким коэффициентом теплового расширения, низкой упругостью пара, малой скоростью испарения, значительно более высоким удельным электрическим сопротивлением, чем у меди, но более низким, чем у никеля, железа и платины, высокой прочностью при температуре выше

, превосходящей температуру плавления всех элементов (кроме углерода), высоким удельным весом, низким коэффициентом теплового расширения, низкой упругостью пара, малой скоростью испарения, значительно более высоким удельным электрическим сопротивлением, чем у меди, но более низким, чем у никеля, железа и платины, высокой прочностью при температуре выше  ; стоек в кислотах, щелочах и некоторых расплавленных металлах, а также в воде и на воздухе (при

; стоек в кислотах, щелочах и некоторых расплавленных металлах, а также в воде и на воздухе (при  ).

).

При нагреве выше  вольфрам сильно окисляется и поэтому требует специальных защитных покрытий.

вольфрам сильно окисляется и поэтому требует специальных защитных покрытий.

Применяют в электроламповой, радиотехнической и электровакуумной промышленности, в металлургии в качестве легирующего элемента.

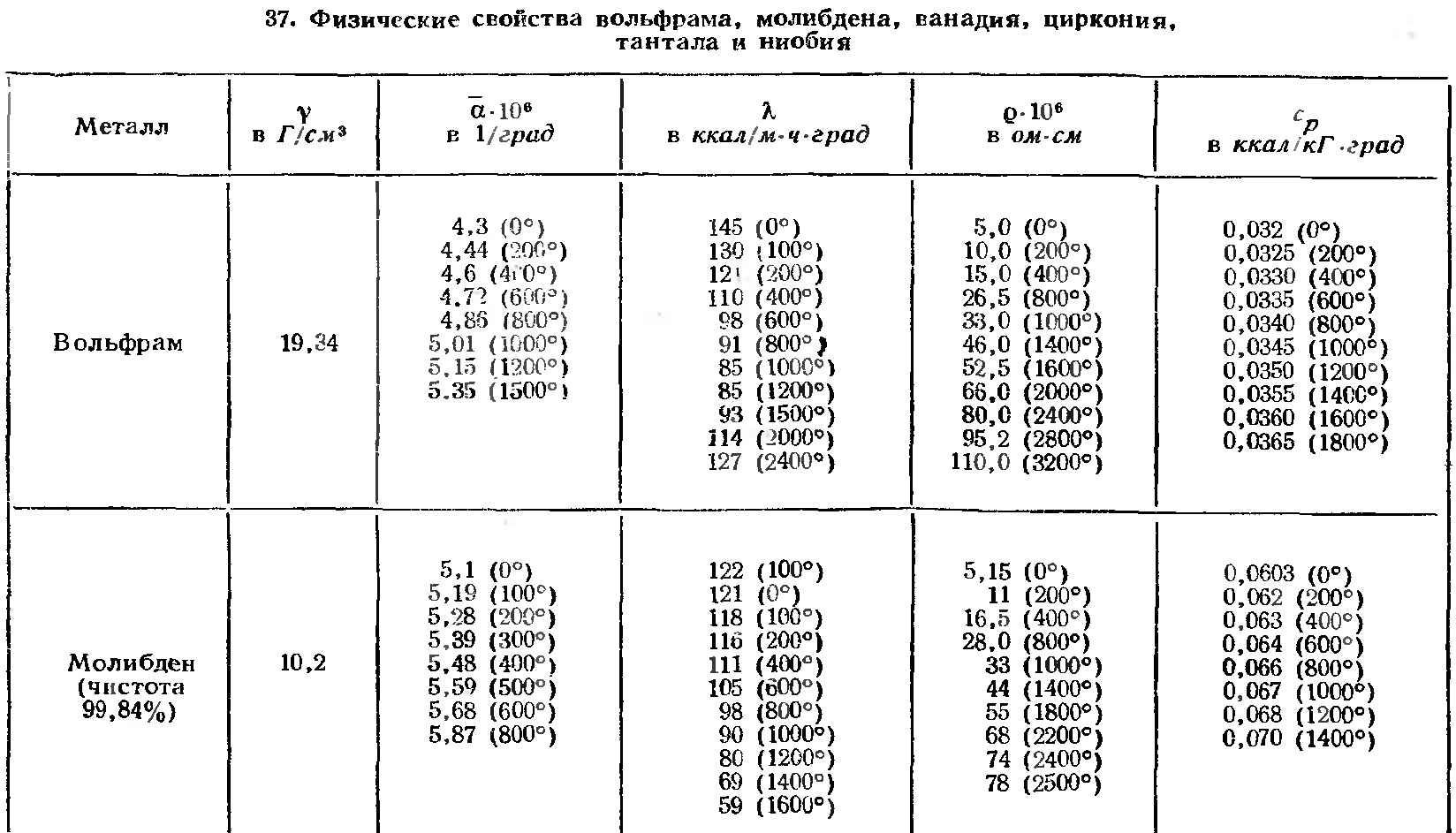

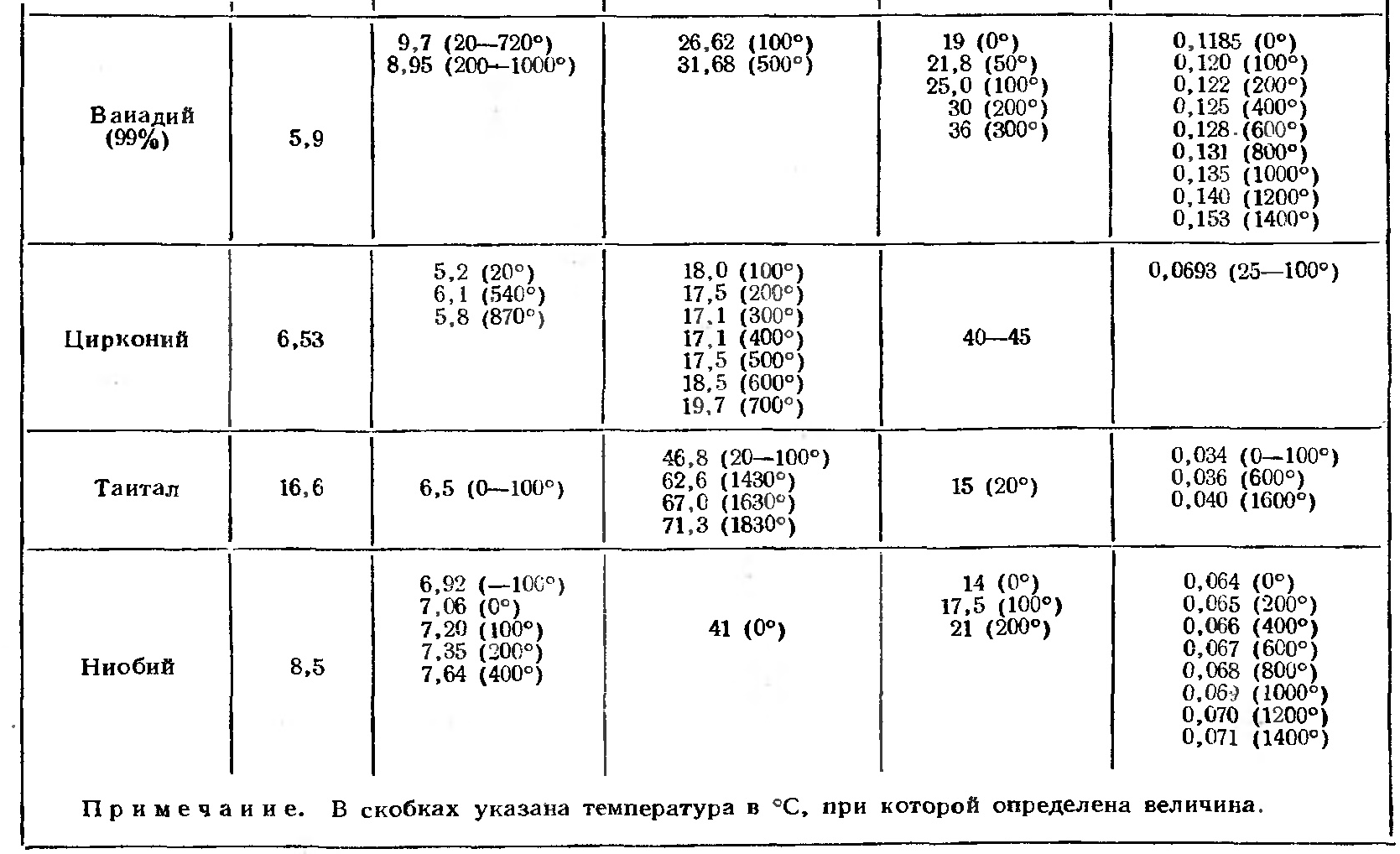

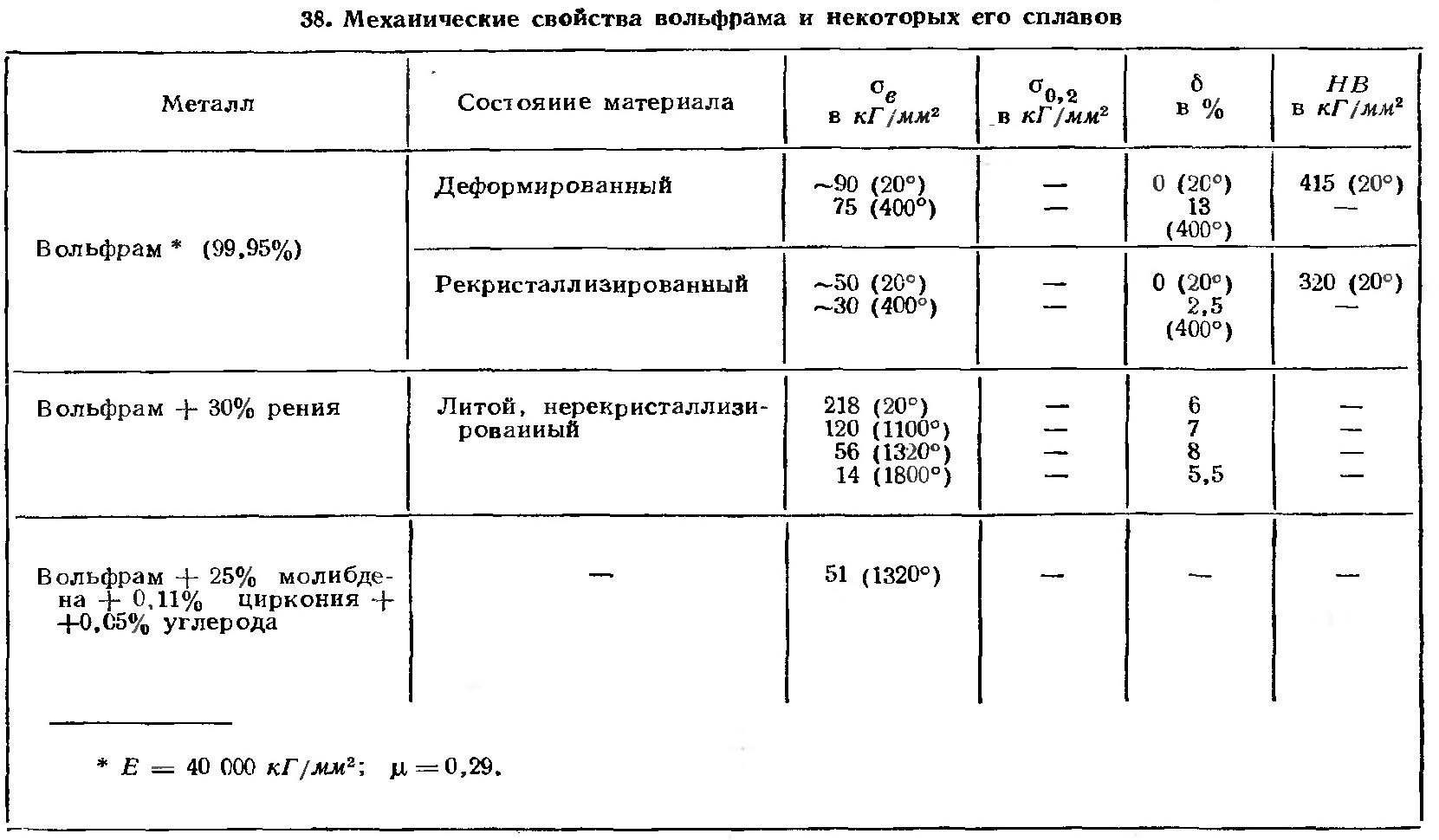

Физические свойства тугоплавких металлов приведены в табл. 37, а механические свойства вольфрама и некоторых его сплавов — в табл. 38.

Молибден — тугоплавкий металл; температура плавления его  .

.

Он характеризуется средним удельным весом, низкой упругостью пара и малой скоростью испарения, высоким удельным электросопротивлением, сравнительно низким коэффициентом теплового расширения, а также высокой прочностью при температуре» выше  .

.

При комнатной температуре молибден имеет высокую коррозионную стойкость на воздухе и в кислороде, в соляной и серной кислотах.

При нагреве на воздухе до  наблюдается слабое окисление; при

наблюдается слабое окисление; при  и выше металл быстро окисляется, поэтому при высоких температурах требует специальных защитных покрытий.

и выше металл быстро окисляется, поэтому при высоких температурах требует специальных защитных покрытий.

Применяют в электроламповой, радиотехнической и электровакуумной промышленности, а также для легирования сталей и других сплавов и для нагревательных элементов.

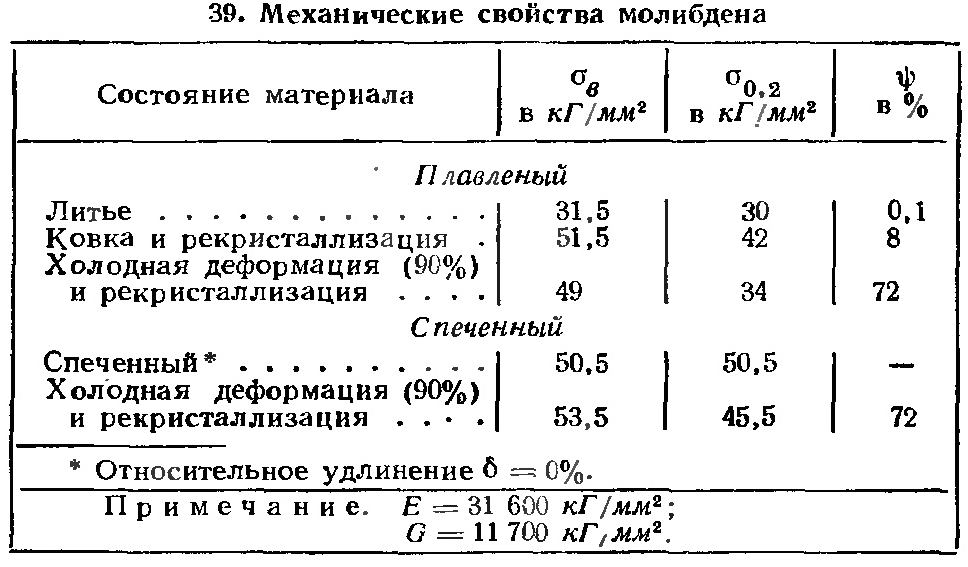

Механические свойства молибдена приведены в табл. 39.

Ванадий— один из сравнительно тугоплавких металлов  , обладает малым удельным весом, достаточно высокой удельной прочностью при температуре до

, обладает малым удельным весом, достаточно высокой удельной прочностью при температуре до  ; коррозионностоек в воде, водных растворах щелочей и в соляной кислоте. На воздухе при температуре до

; коррозионностоек в воде, водных растворах щелочей и в соляной кислоте. На воздухе при температуре до  ванадий от быстрого окисления защищается плотной окис

ванадий от быстрого окисления защищается плотной окис

ной пленкой. При более высоких температурах сильно окисляется и поэтому требует применения специальных защитных средств.

Используется в основном в качестве легирующего элемента в металлургии черных и цветных металлов, отчасти — в рентгенотехнике и в электровакуумной промышленности.

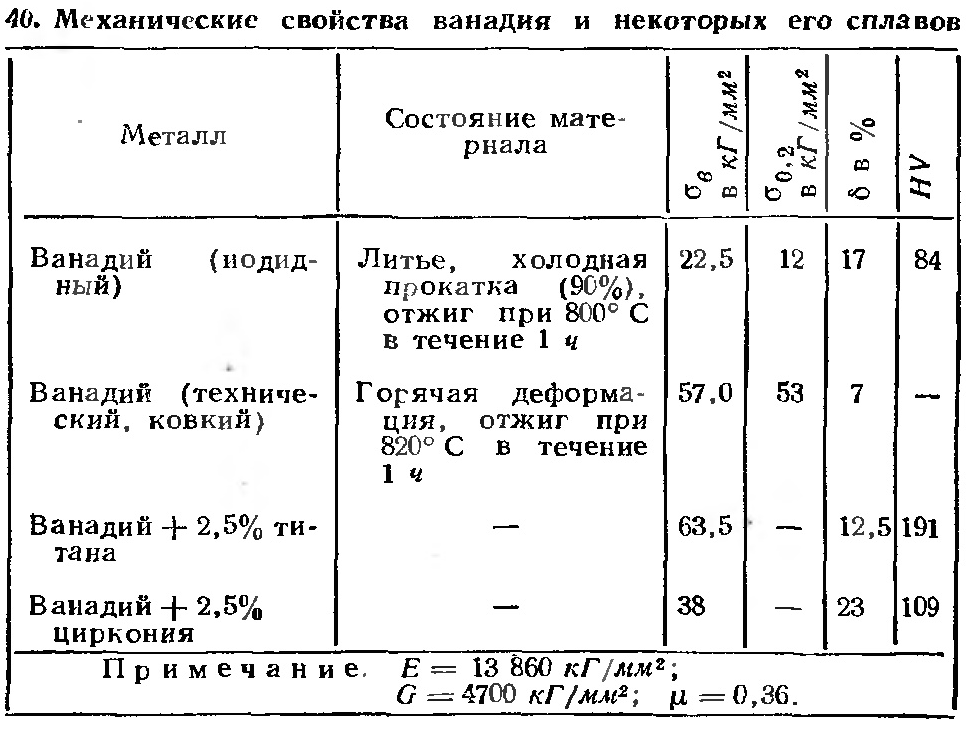

Механические свойства ванадия и некоторых его сплавов приведены в табл. 40.

Цирконий — один из сравнительно тугоплавких металлов  , обладает малым удельным весом, достаточно высокой удельной прочностью при температурах до

, обладает малым удельным весом, достаточно высокой удельной прочностью при температурах до  . Он коррозионпостоек в ряде агрессивных сред; чрезвычайно коррозионностоек на воздухе при комнатной температуре; стойкость снижается с повышением температуры; при

. Он коррозионпостоек в ряде агрессивных сред; чрезвычайно коррозионностоек на воздухе при комнатной температуре; стойкость снижается с повышением температуры; при  цирконий загорается на воздухе; стоек против действия соляной и азотной кислот всех концентраций и соляной кислоты концентрации до

цирконий загорается на воздухе; стоек против действия соляной и азотной кислот всех концентраций и соляной кислоты концентрации до  при температуре до

при температуре до  . В более крепких плавиковой и серной кислотах растворяется. Цирконий стоек против действия растворов щелочей, но расплавленные щелочи на воздухе растворяют цирконий. Цирконий и его сплавы применяют в атомной и вакуумной промышленности, в качестве дегазатора и раскислителя в металлургии, а также как легирующий элемент в ряде цветных сплавов.

. В более крепких плавиковой и серной кислотах растворяется. Цирконий стоек против действия растворов щелочей, но расплавленные щелочи на воздухе растворяют цирконий. Цирконий и его сплавы применяют в атомной и вакуумной промышленности, в качестве дегазатора и раскислителя в металлургии, а также как легирующий элемент в ряде цветных сплавов.

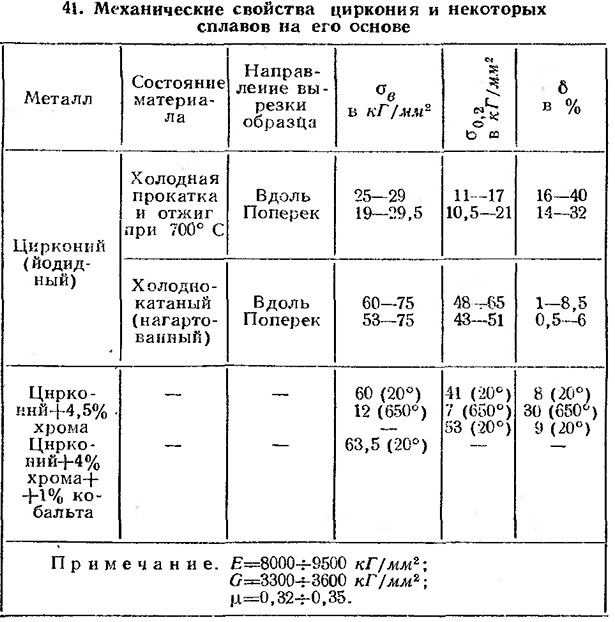

Механические свойства циркония и сплавов на его основе приведены в табл. 41.

Тантал и ниобий характеризуются высокими температурами плавления ( и

и  ) и кипения, низким коэффициентом термического расширения. Оба металла корро-зионноустойчивы при комнатной температуре. Некоторое окисление имеет место при нагревании их до

) и кипения, низким коэффициентом термического расширения. Оба металла корро-зионноустойчивы при комнатной температуре. Некоторое окисление имеет место при нагревании их до  , выше

, выше  окисление значительно усиливается; обладают высокой коррозионной стойкостью в соляной, серной, азотной, фосфорной и органических кислотах. При комнатной температуре устойчивы в царской водке, но растворяются во фтористоводородной кислоте и особенно в смеси фтористоводородной и азотной кислот.

окисление значительно усиливается; обладают высокой коррозионной стойкостью в соляной, серной, азотной, фосфорной и органических кислотах. При комнатной температуре устойчивы в царской водке, но растворяются во фтористоводородной кислоте и особенно в смеси фтористоводородной и азотной кислот.

В щелочах менее устойчивы: горячие растворы едкнх щелочей растворяют оба металла; они быстро окисляются в расплавленных щелочах.

Используются для электродов ламповых выпрямителей, для анодов, сеток и других деталей электронных и мощных генераторных ламп.

Тантал применяют в химическом аппаратостроении.

Оба металла применяют в качестве легирующих элементов для кислотостойких я жаропрочных сплавов иа основе никеля, кобальта и железа.

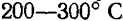

Механические свойства тантала и ниобия приведены в табл. 42.

Неметаллические материалы

Пластмассы

Общие сведения. Пластмассами называют материалы на основе высокомолекулярных органических соединений (смол), содержащих наполнители, пластификаторы, модификаторы, ускорители, красители и другие добавки, необходимые для придания определенных свойств изделиям. Эти материалы после переработки в изделия методом прессования и лигья представляют собой твердые упругие тела. В соответствии с типом применяемой смолы пластмассы могут быть термореактивными и термопластичными.

Термореактивными называют такие материалы, которые при нагревании и сжатии вначале размягчаются и частично плавятся, а затем переходят в неплавкое и нерастворимое соединение.

Изделия, получаемые из термореактивных материалов, обычно не требуют охлаждения перед извлечением их из прессформы. Процесс получения термореактивных пресс-материалов — необратимый.

Термопластичными называют такие материалы, которые при нагревании плавятся и твердеют только при охлаждении. Изделия из термопластичных материалов извлекают из прессформы после охлаждения ниже температуры размягчения данного материала. Термопластичные материалы могут быть подвергнуты повторной переработке.

Важнейшие компоненты пластических масс — синтетическая смола, влияющая на все основные свойства материала; наполнители, влияющие на прессовочные свойства (текучесть, усадку), режим, теплостойкость, механическую прочность готовых изделий.

Органические наполнители: древесная мука, шпон, ткани, бумага, искусственные и растительные волокна.

Минеральные наполнители: асбест, тальк, каолин, слюда, стеклянное волокно и др.

Пластификаторы добавляют в прессматериалы для повышения пластичности изделий, а также для облегчения вальцевания и прессования. Красители добавляют для получения цветных материалов.

Смазывающие вещества (олеиновая кислота, стеарин, стеарат кальция и др.) добавляют для предупреждения прилипания прессматериалов к преесформе во время прессования.

Классификация. Пластмассы разделяют на четыре класса:

- пластмассы на основе высокомолекулярных соединений, получаемых цепной полимеризацией;

- пластмассы на основе высокомолекулярных соединений, получаемых поли конденсацией и ступенчатой полимеризацией;

- пластмассы на основе природных химически модифицированных полимеров;

- пластмассы на основе природных и нефтяных асфальтов и смол, получаемых деструкцией различных органических веществ.

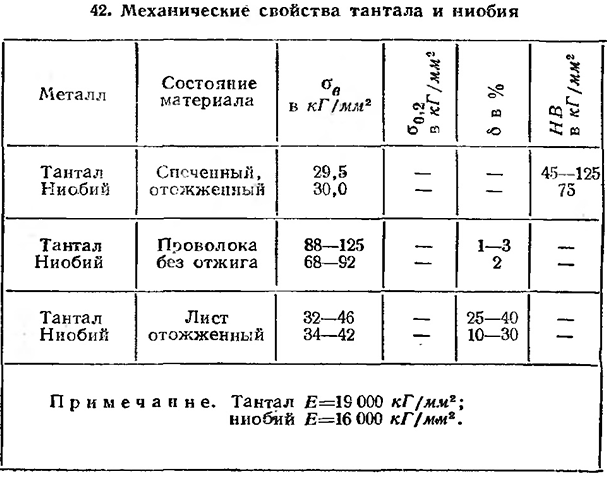

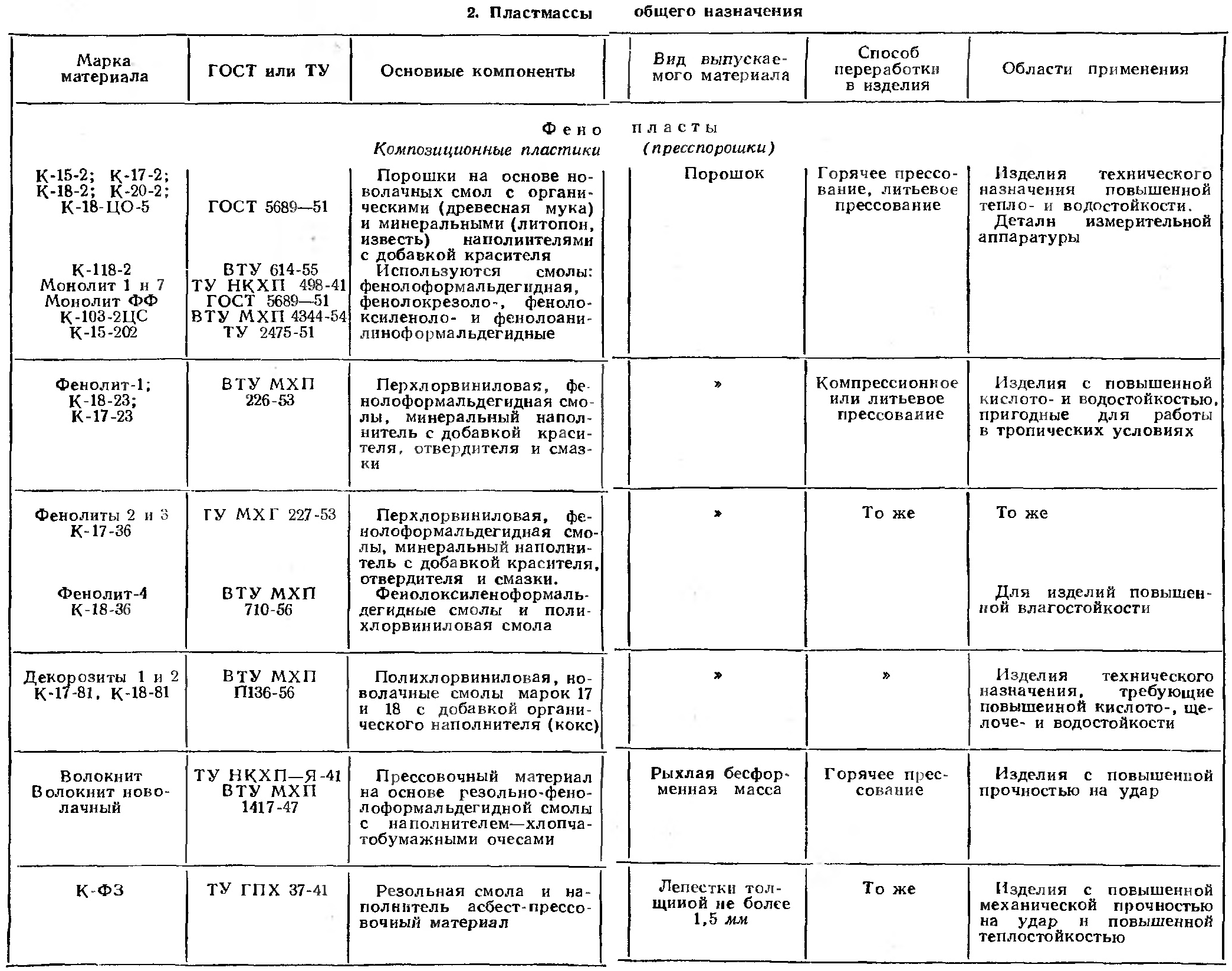

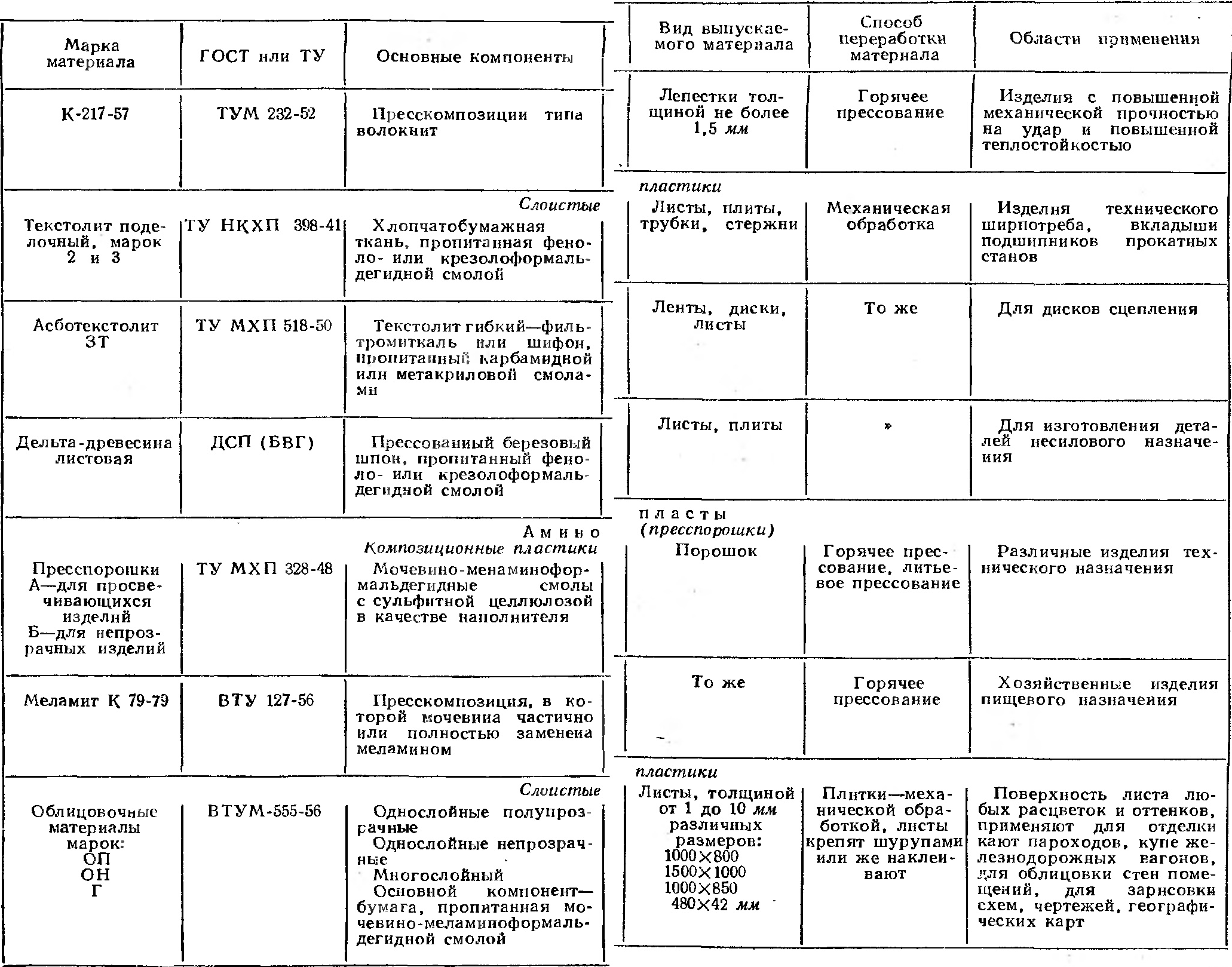

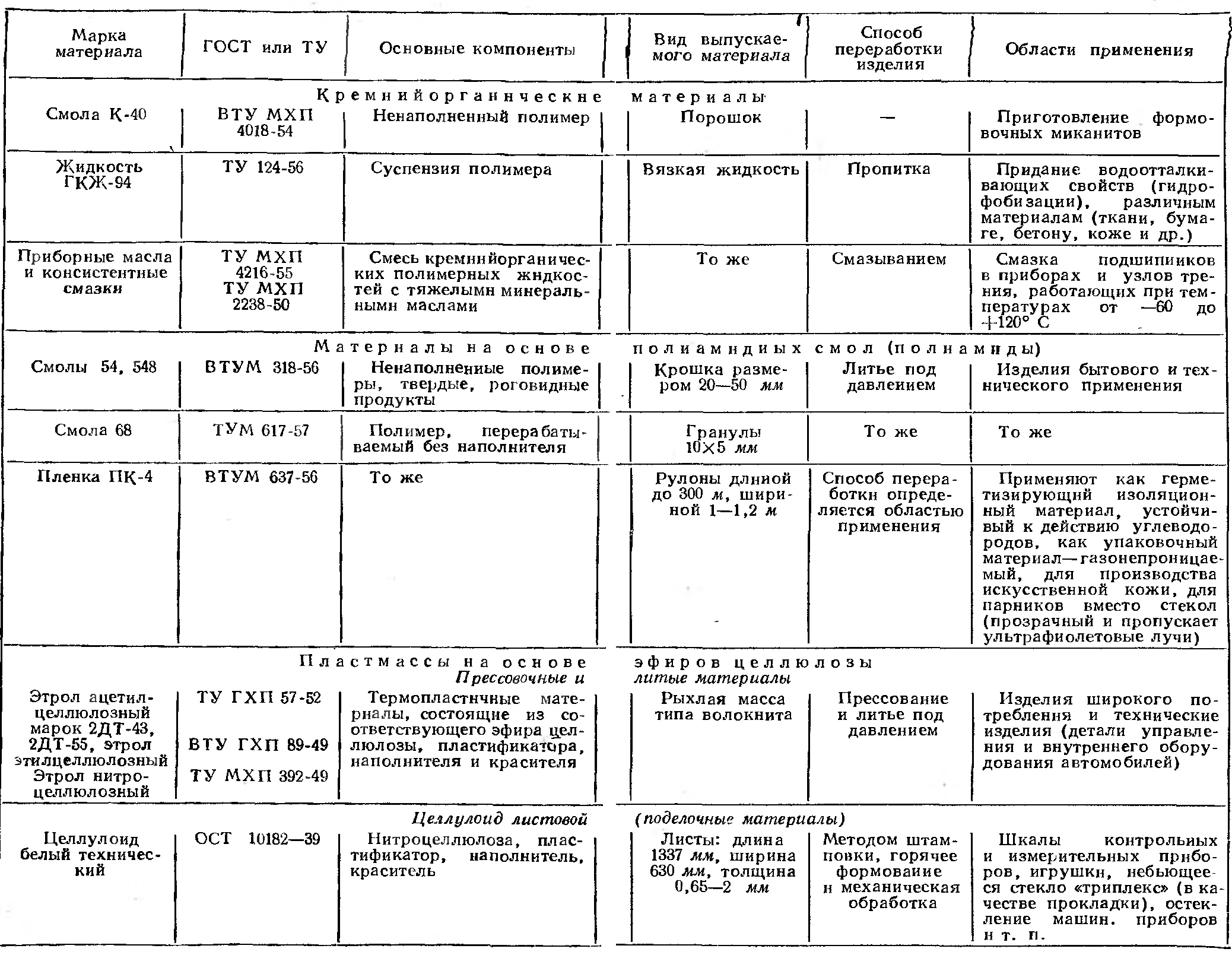

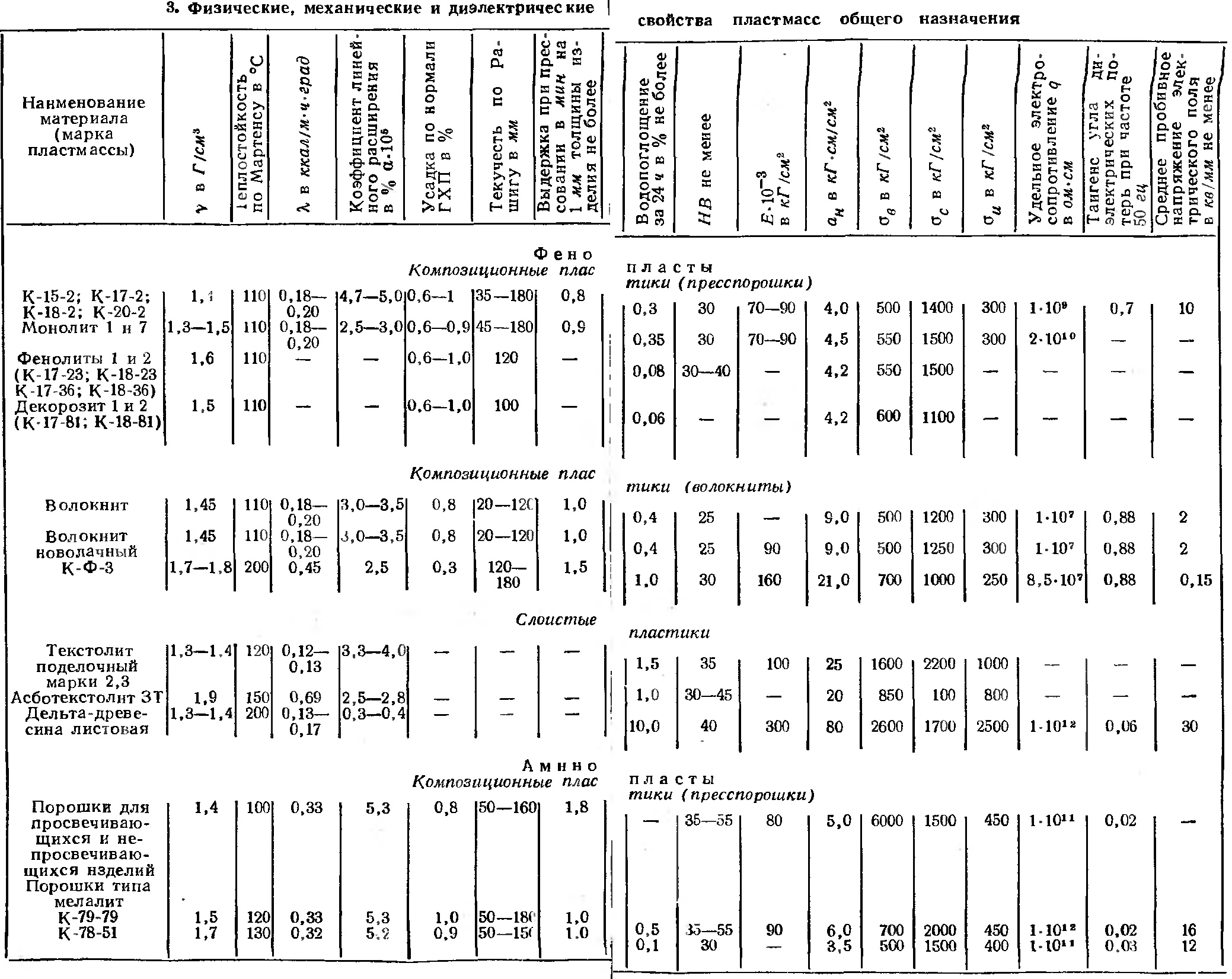

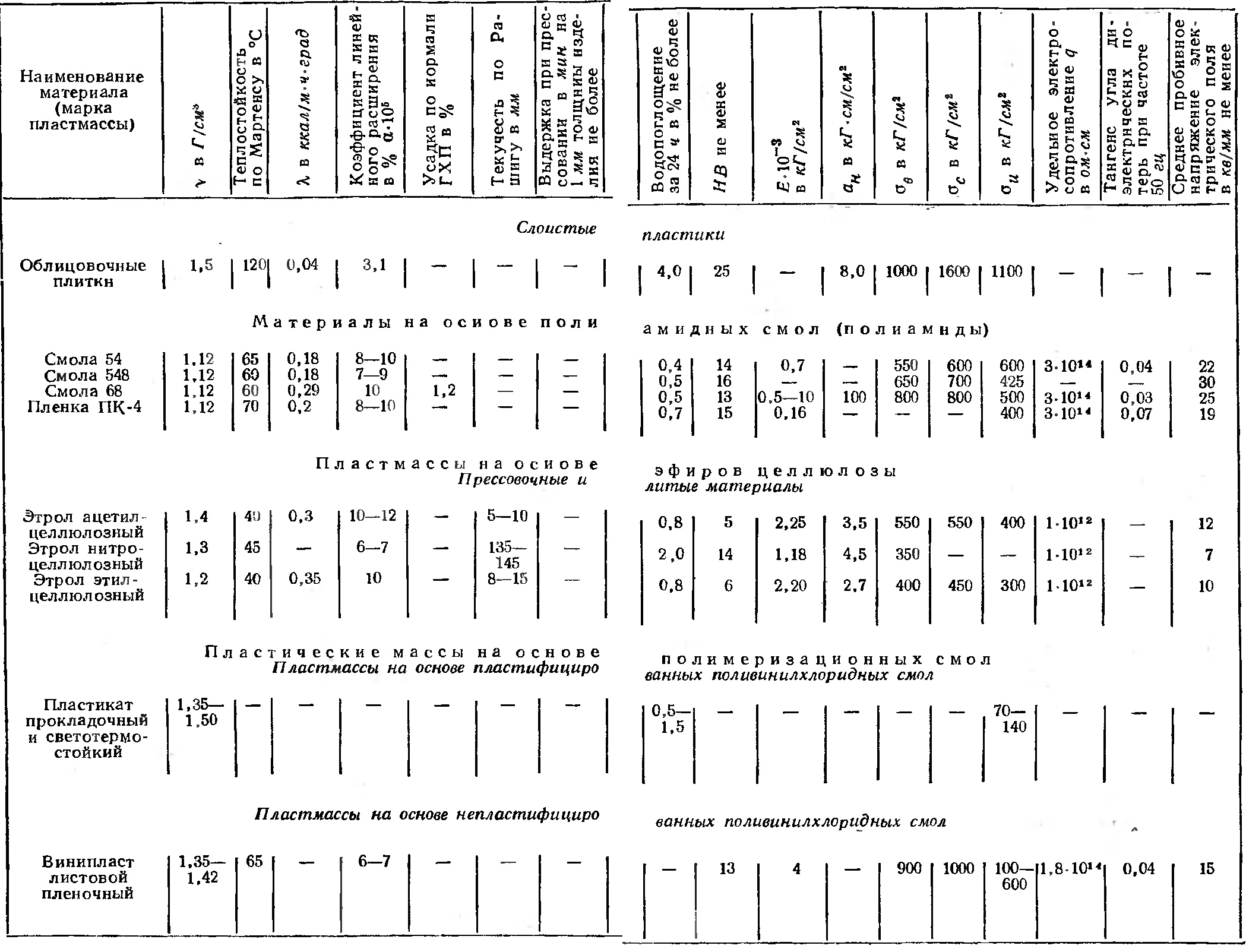

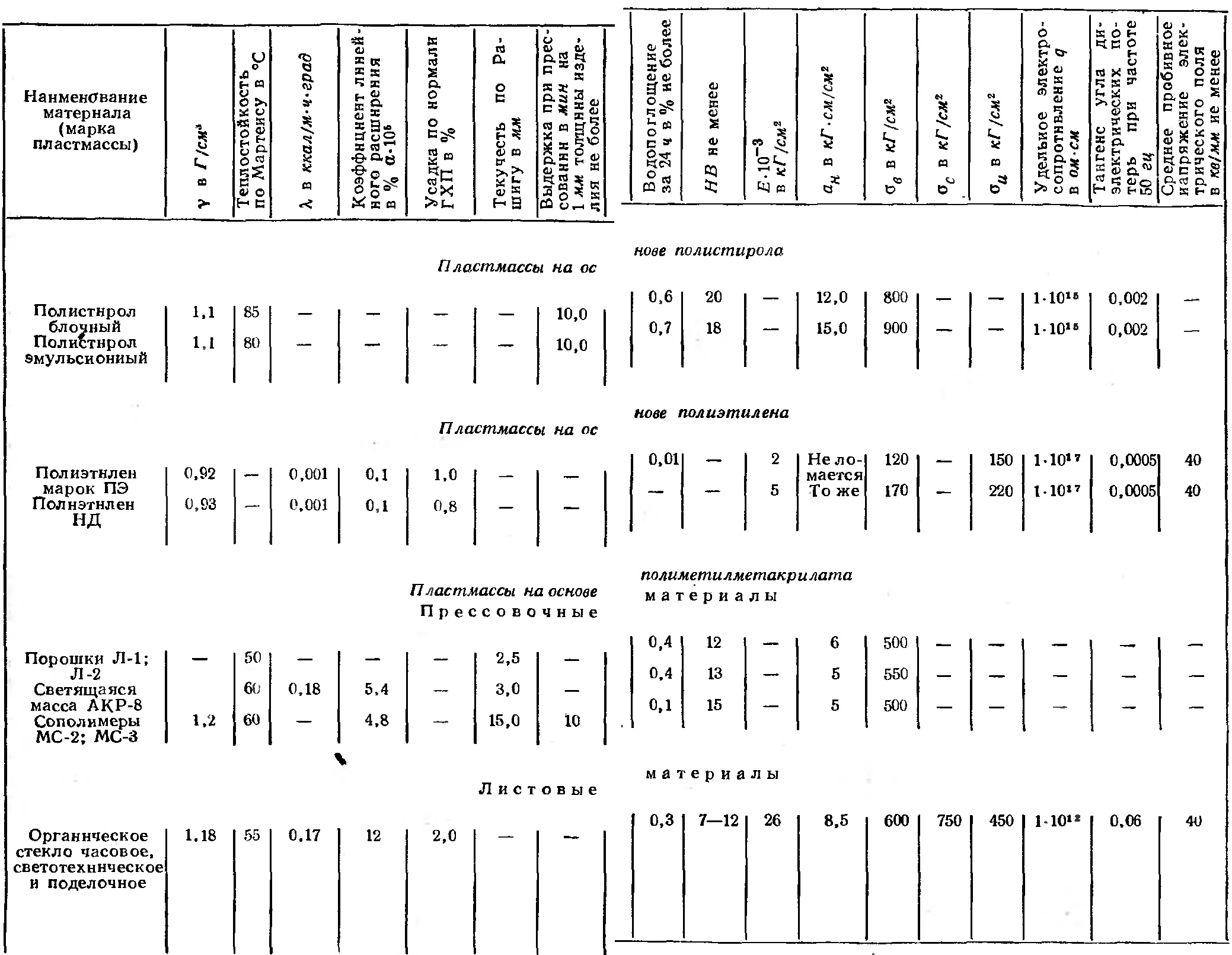

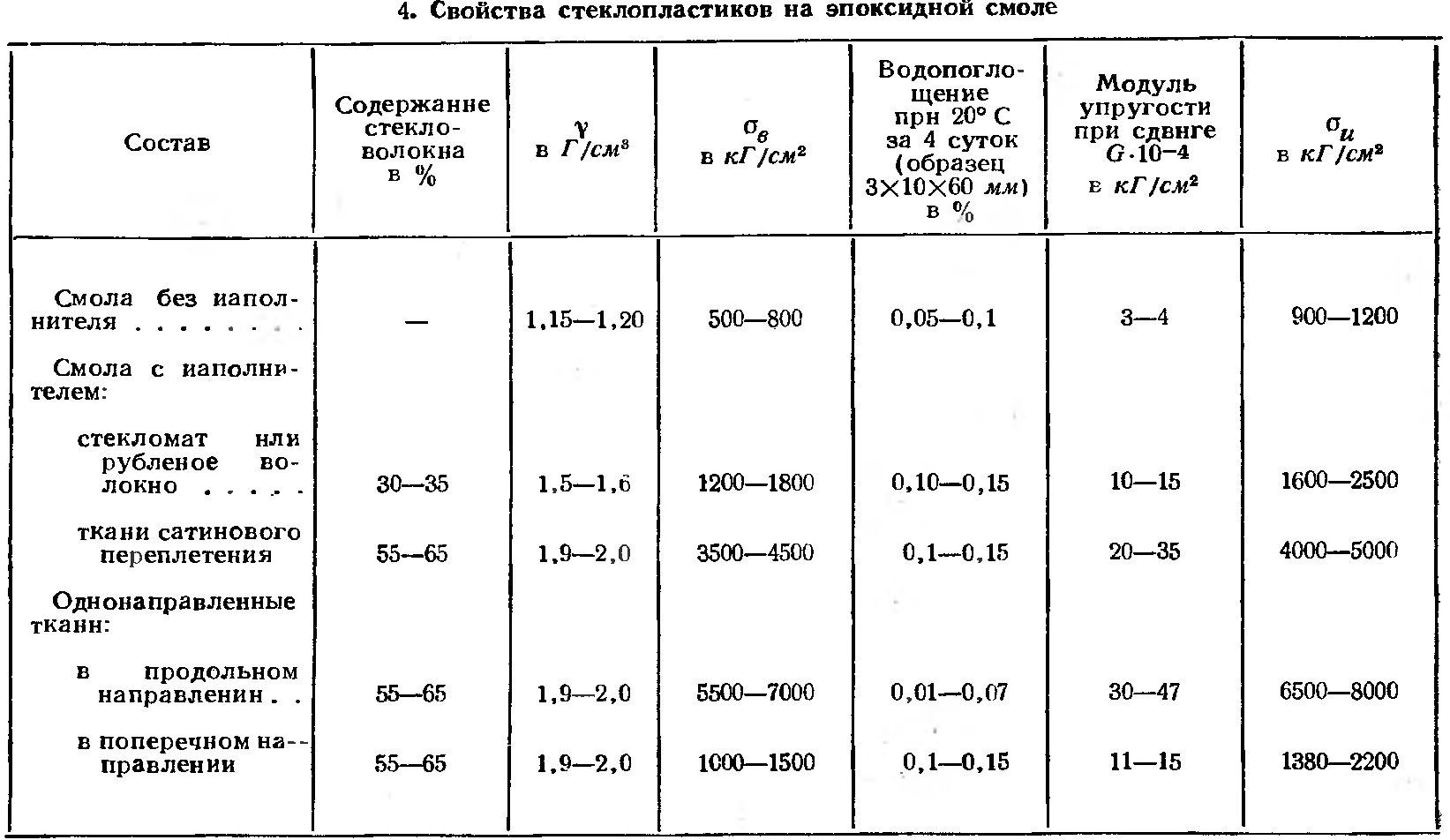

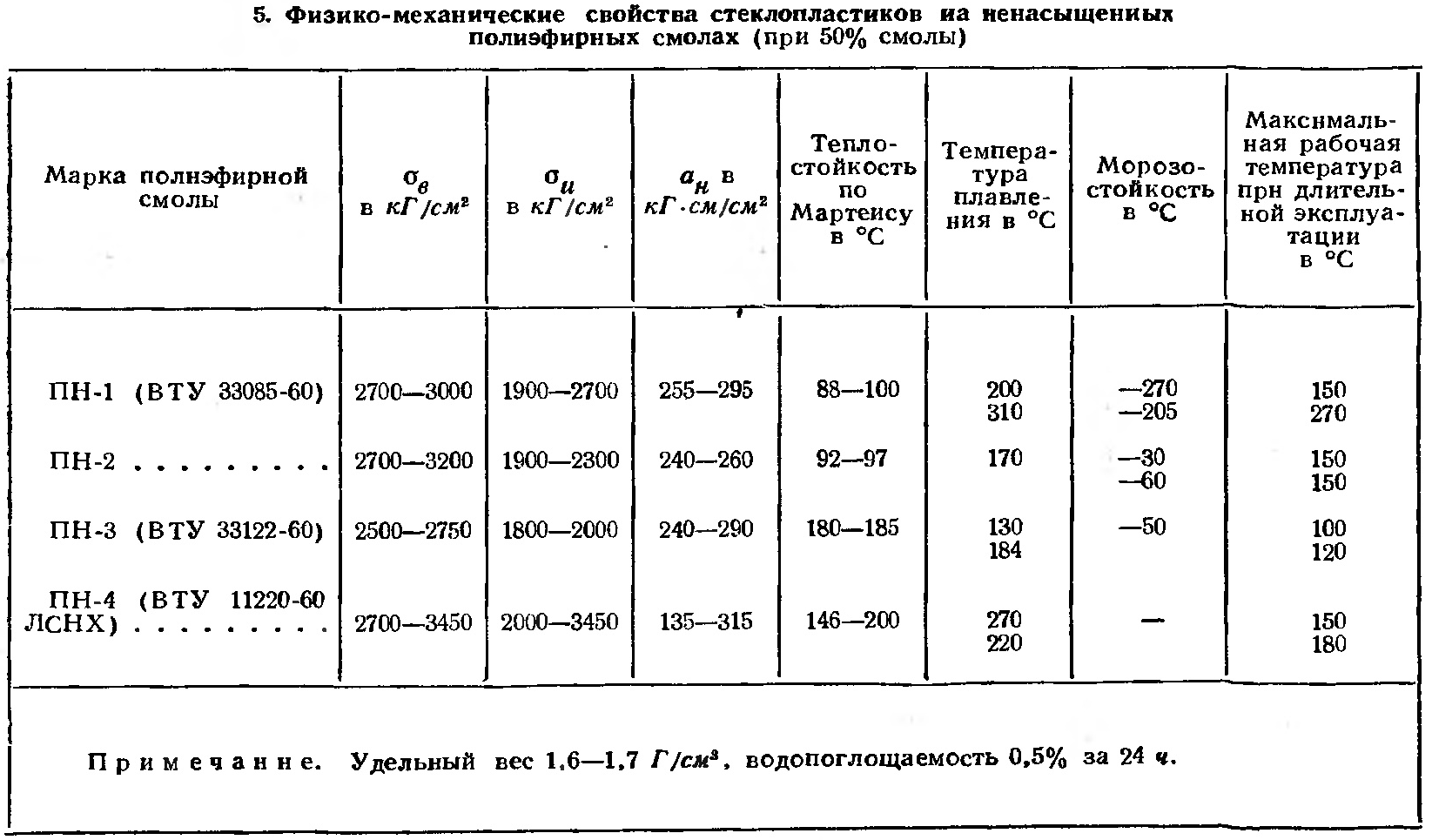

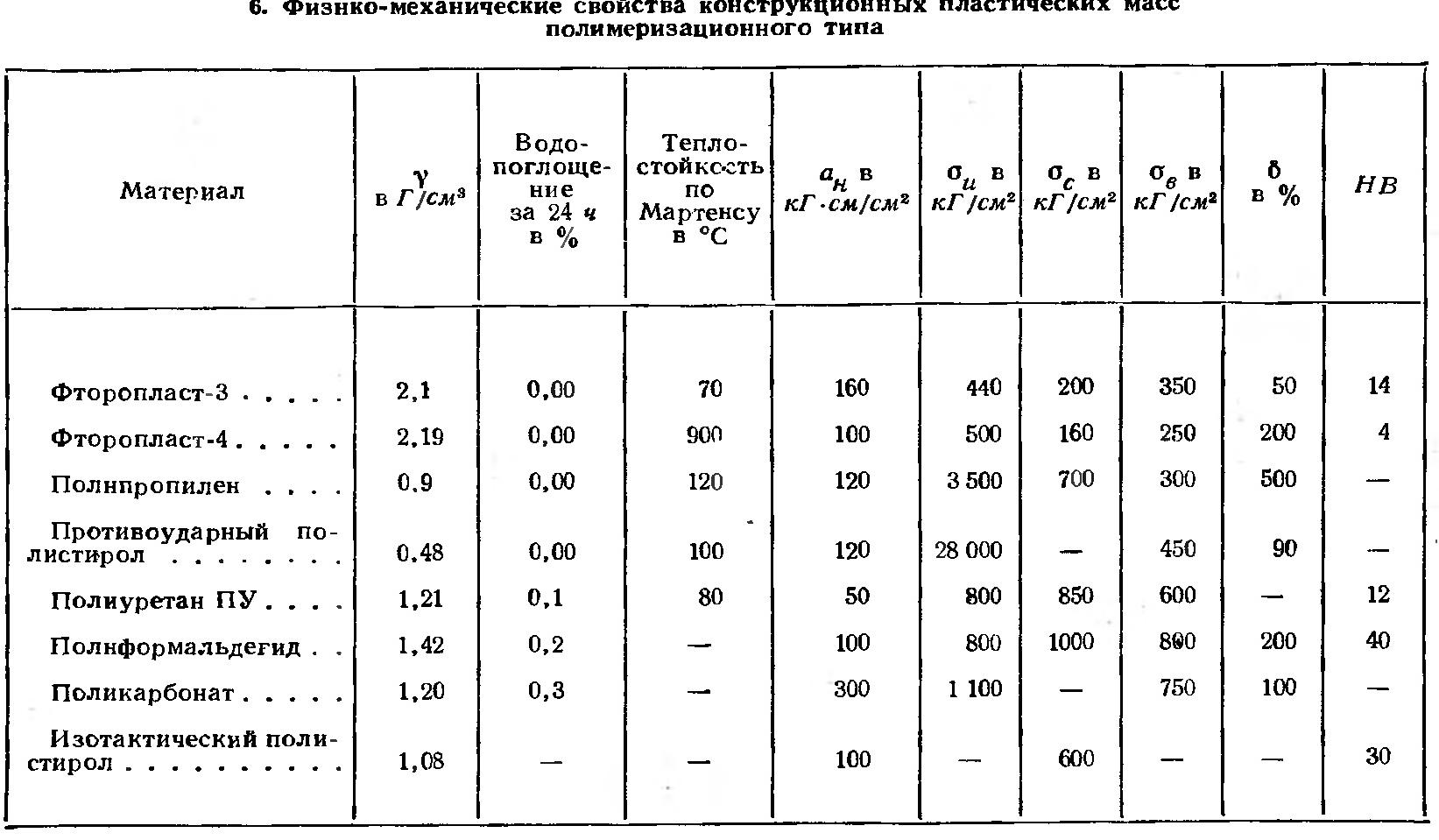

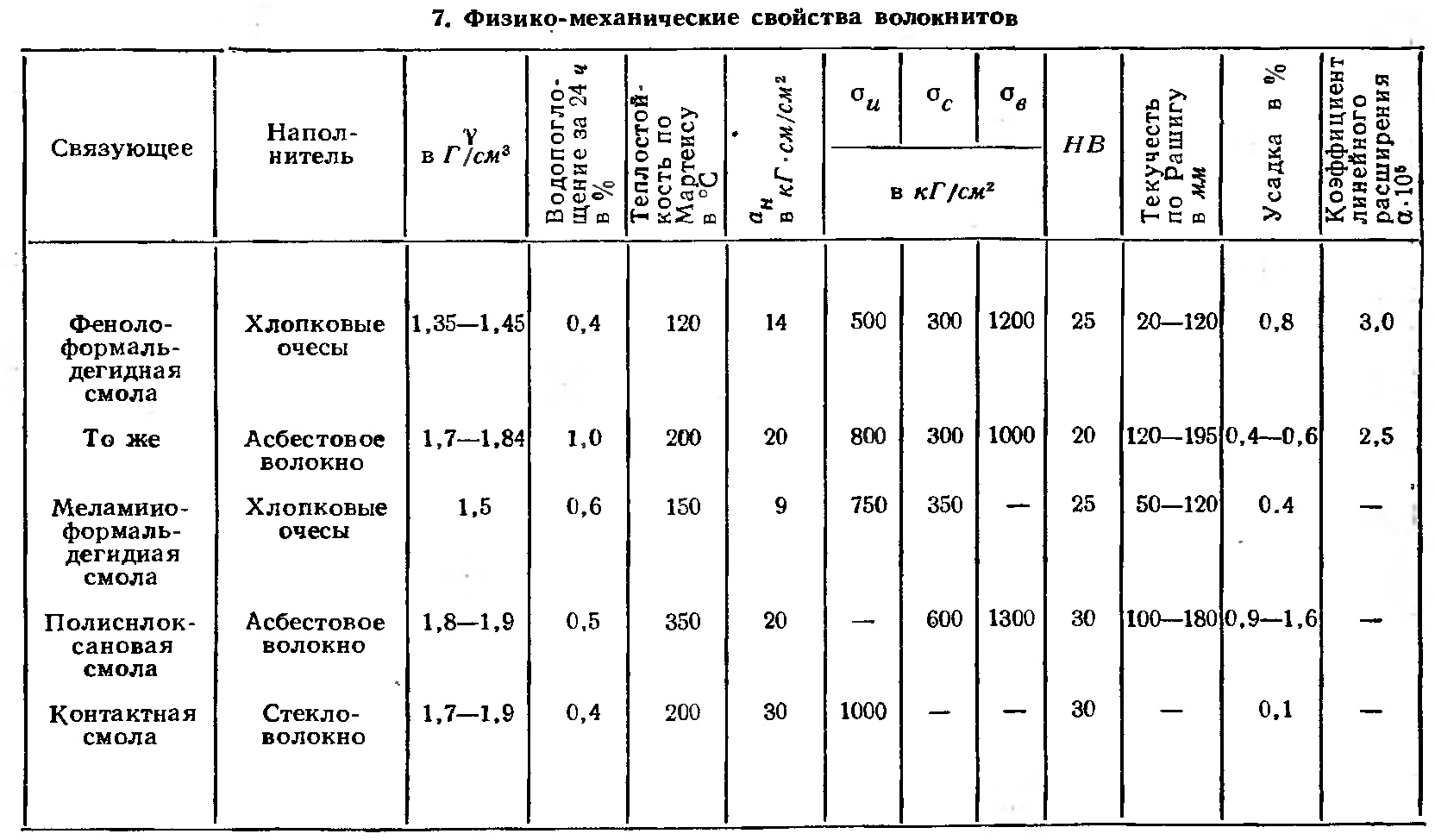

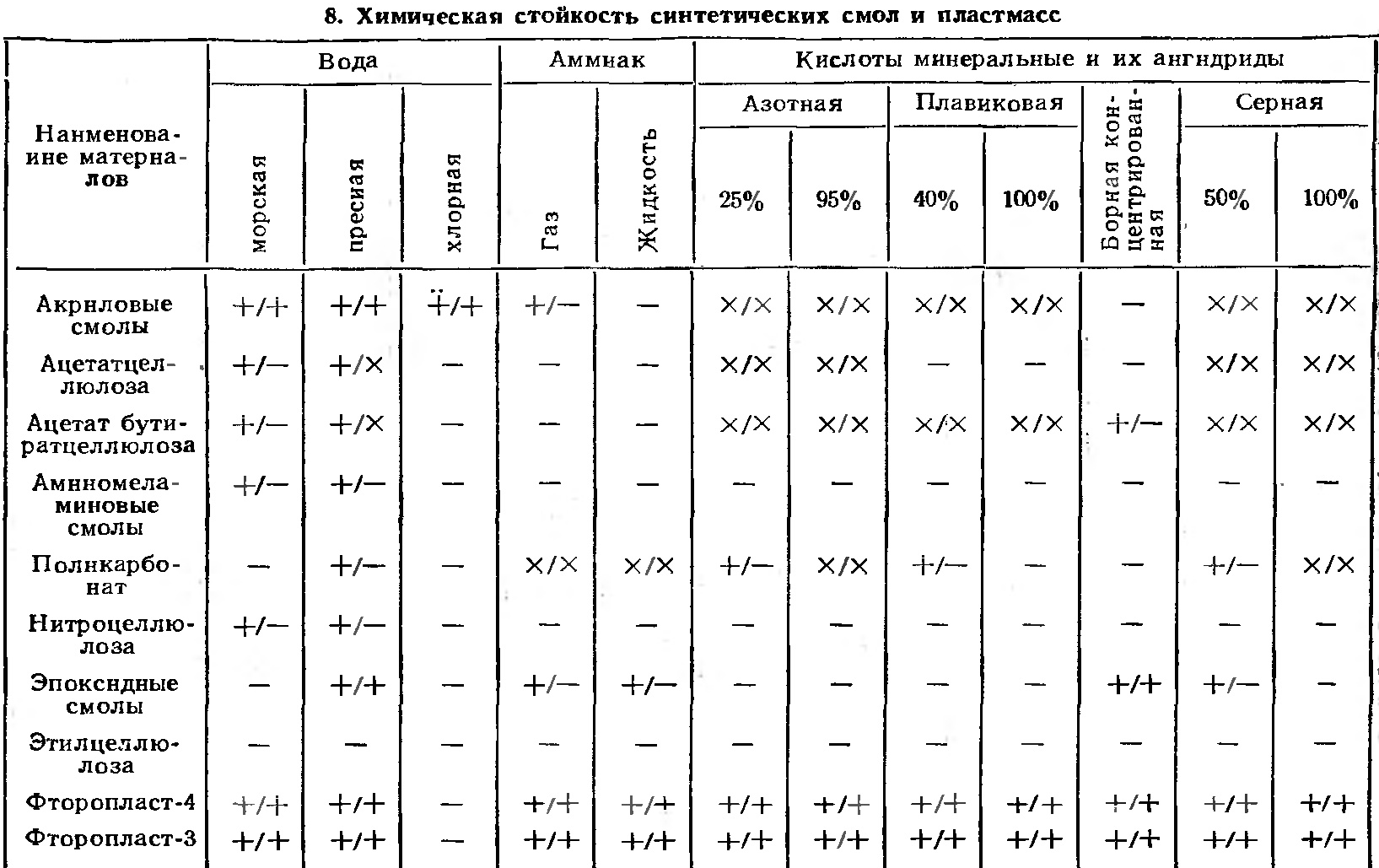

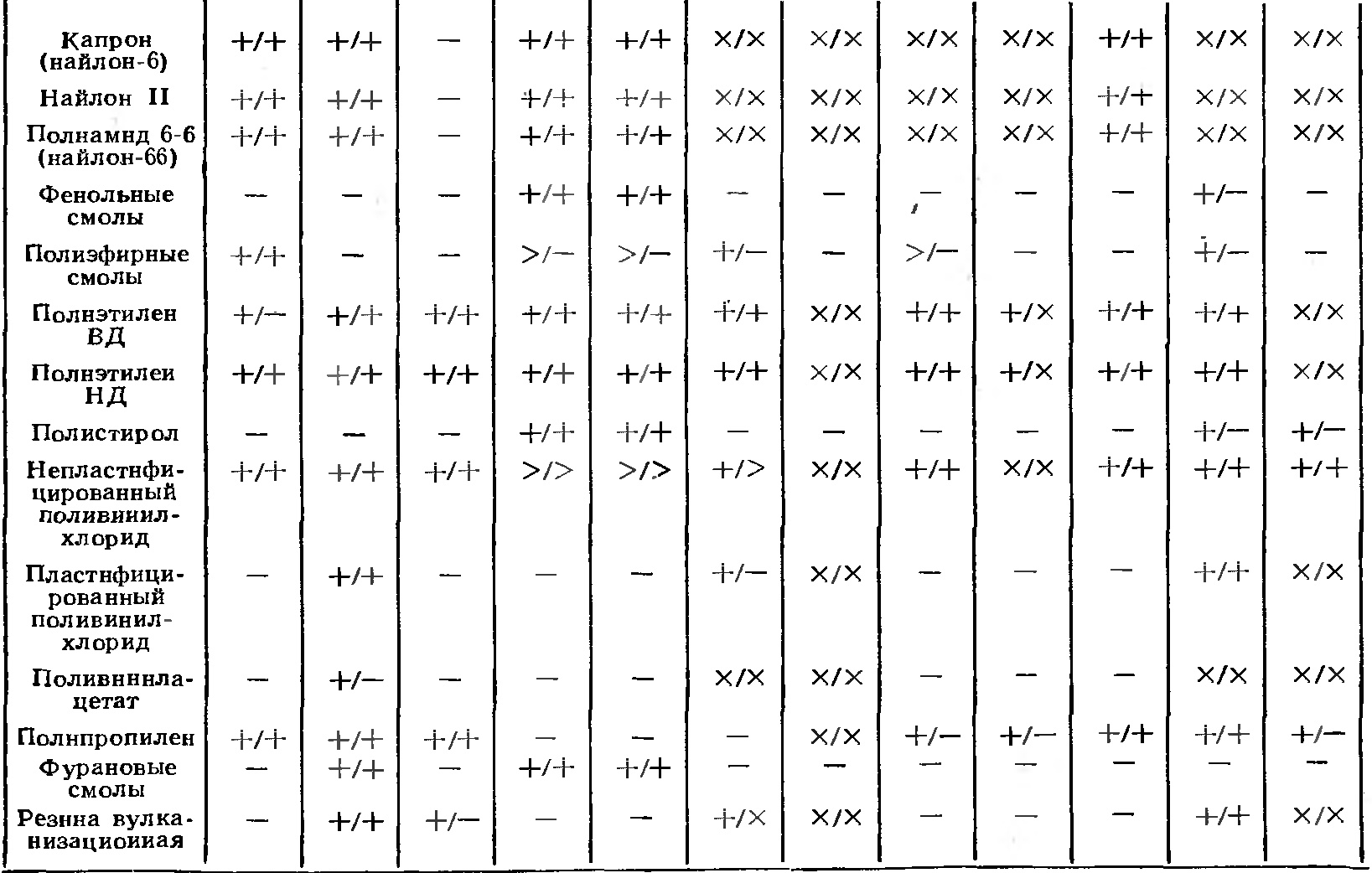

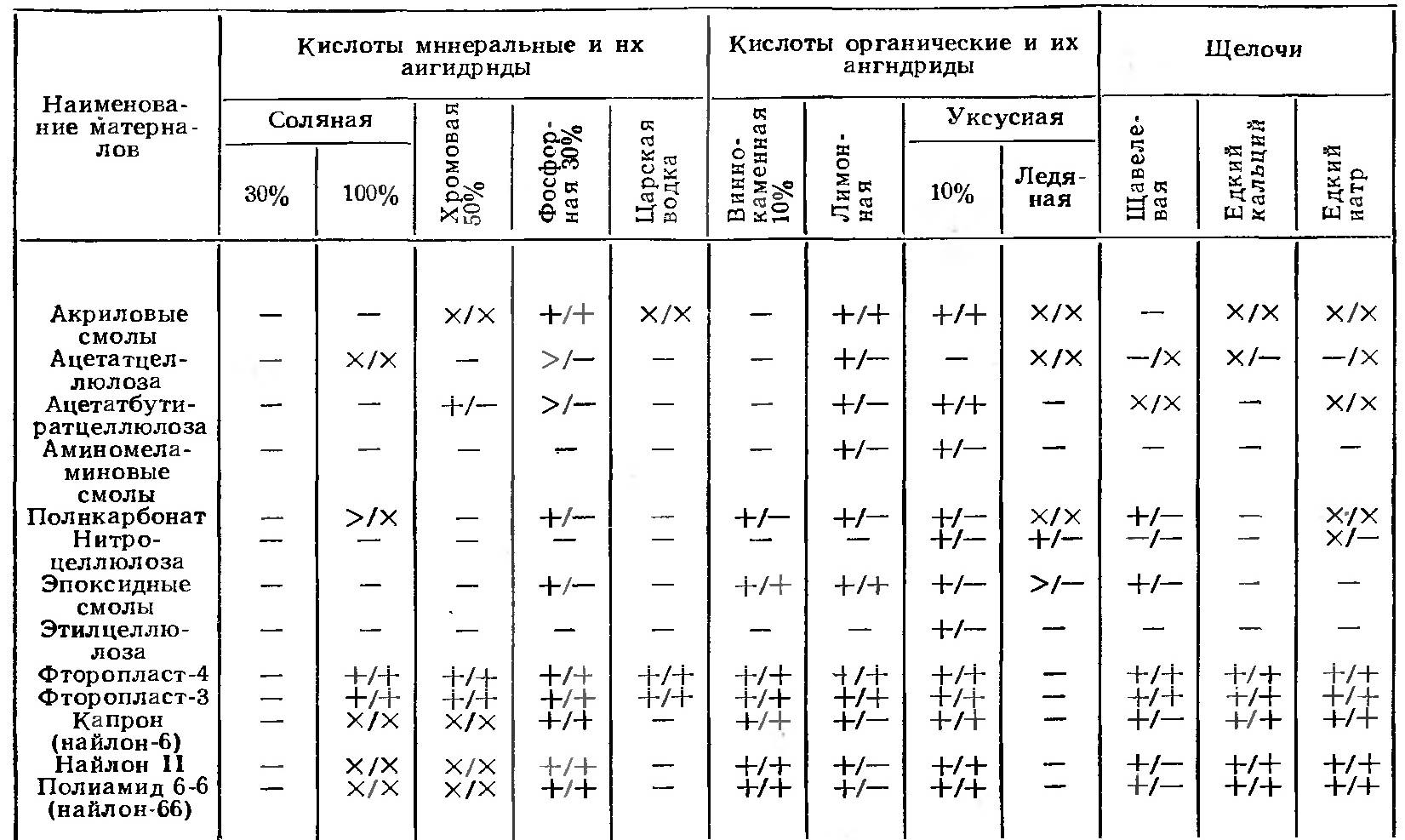

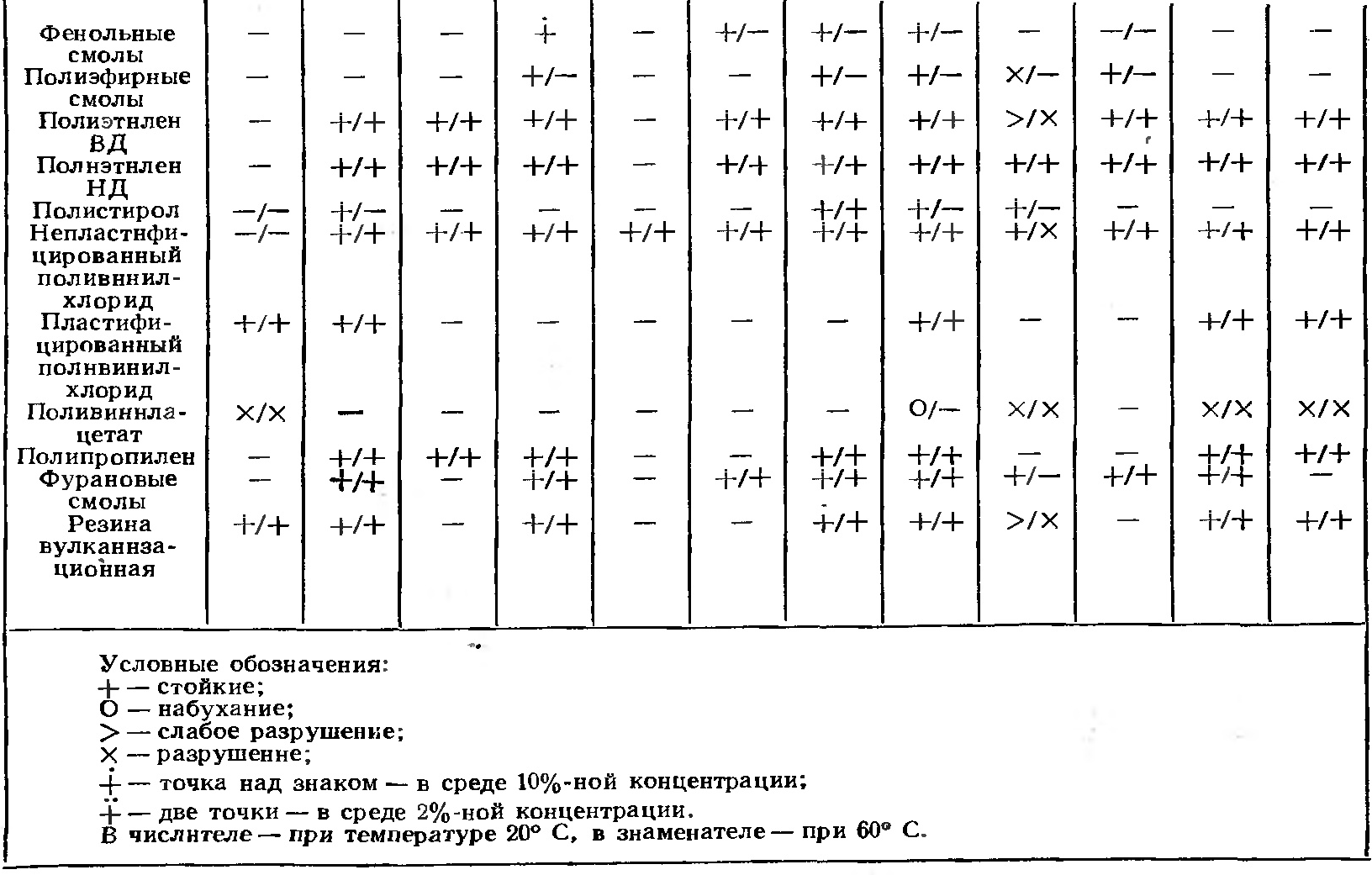

Технические характеристики пластмасс приведены в табл. 1—9.

Ненаполненные пластмассы состоят из чистых смол и в некоторых случаях с добавкой стабилизатора и красителя (0,001—1%). В таком виде используют полиэтилен, полиамиды, полистирол, полиакрилаты, фторопласты, целлулоида, полипропилен, поликарбонат, полиформальдегид и др. Наполненные пластмассы состоят из полимеров или базовых смол, наполнителей, красителей, отверди-телей, пластификаторов и других добавок. К наполненным пластмассам относят фенопласты (пресспорошки, волокиты древеснослоистые и тканеслоистые), аминопласты и этролы (в |виде порошков) полиэфирные, эпоксидные, кремнийорганические композиции с наполнителем стеклотканью, стекловолокном и другими материалами.

В пластмассах на модифицированных смолах базовая смола состоит из двух или нескольких индивидуальных смол.

Пластмассы на базе модифицированных смол, так же как и пластмасса на индивидуальных смолах, бывают ненаполненные и наполненные.

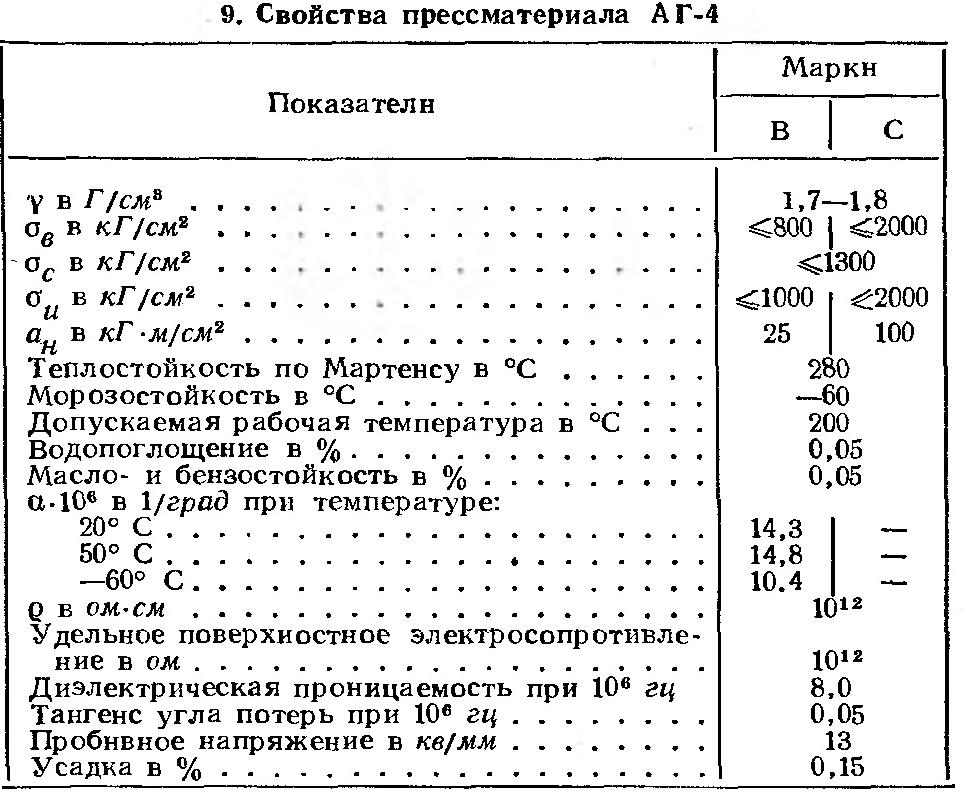

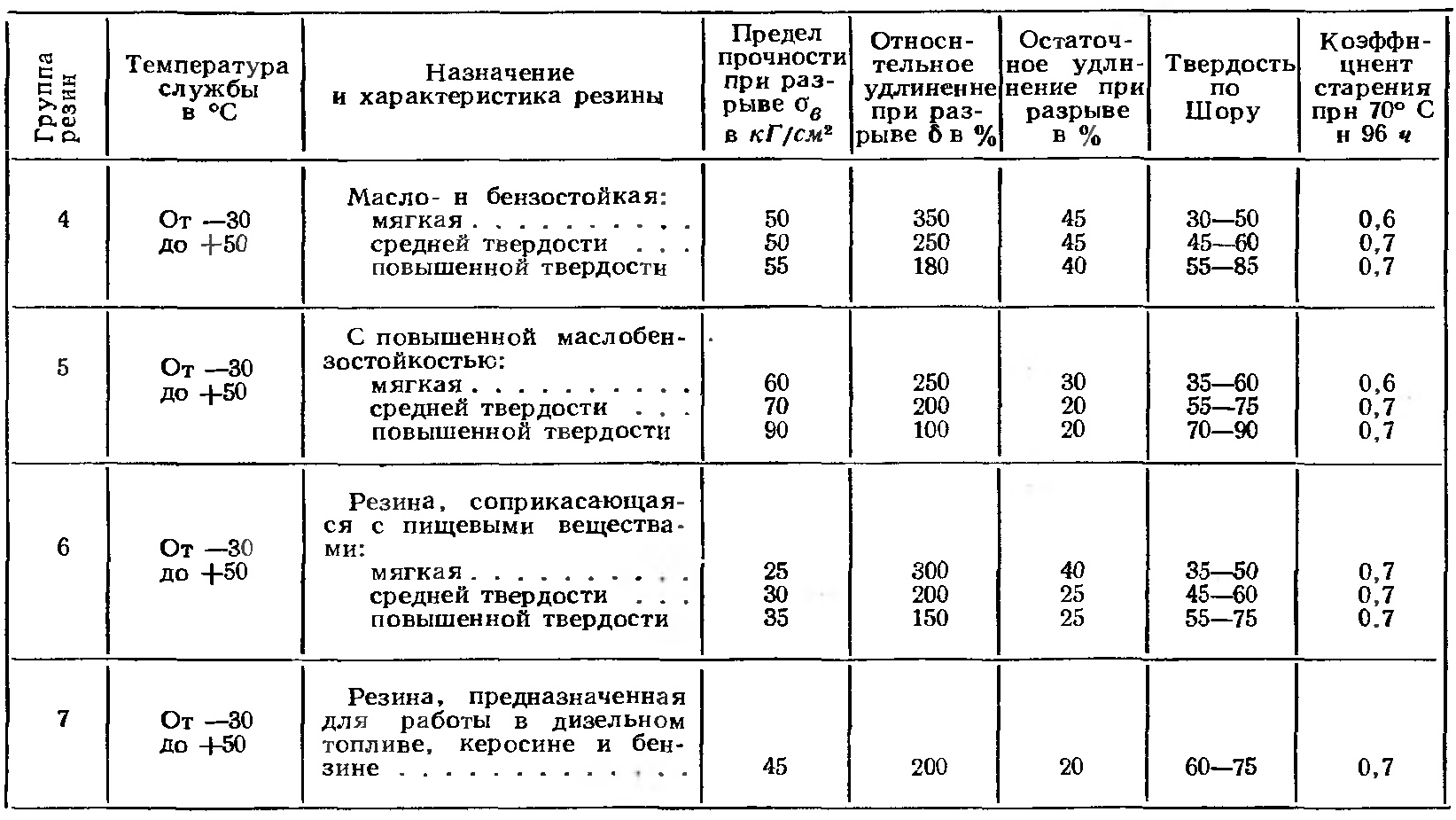

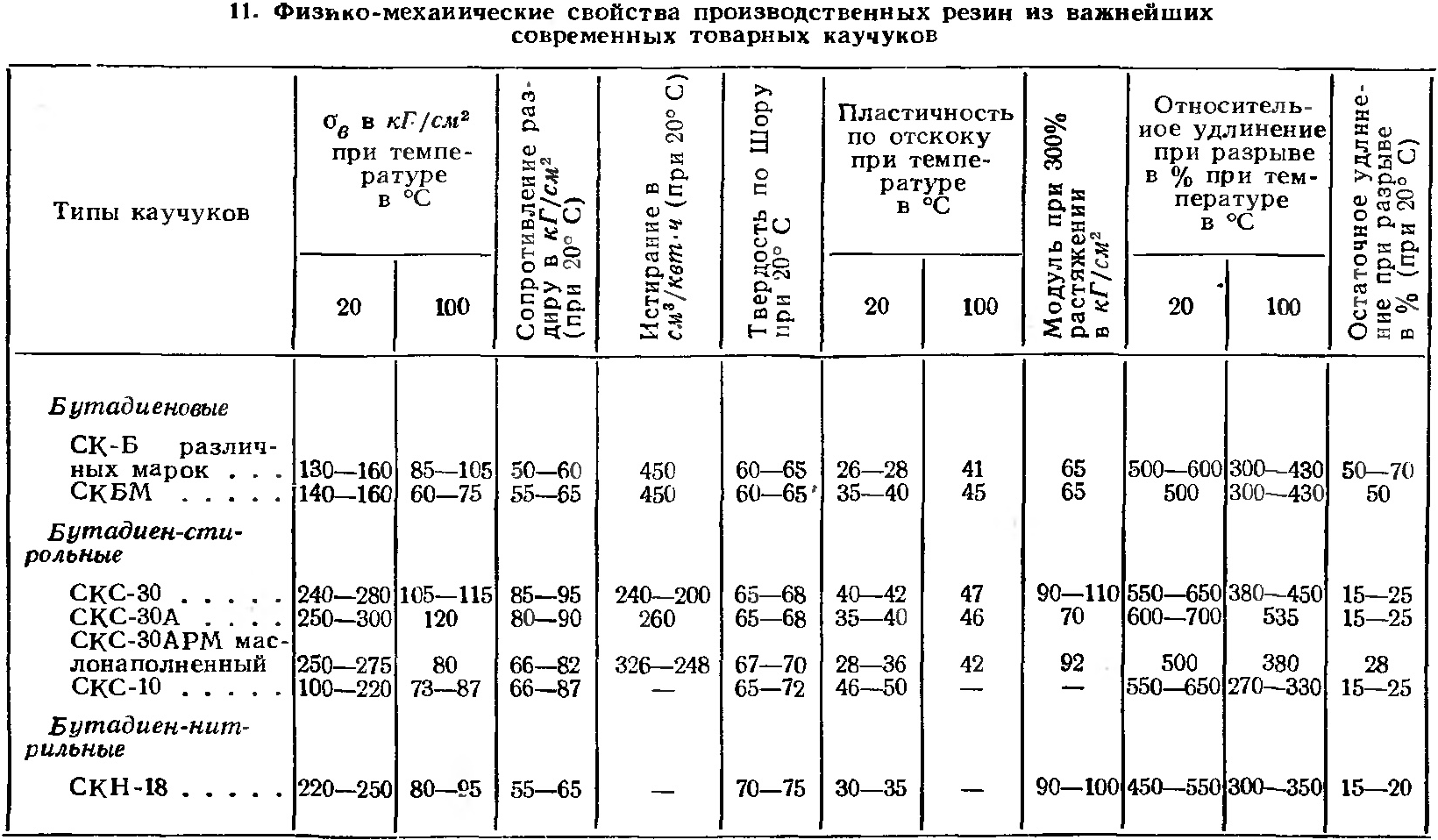

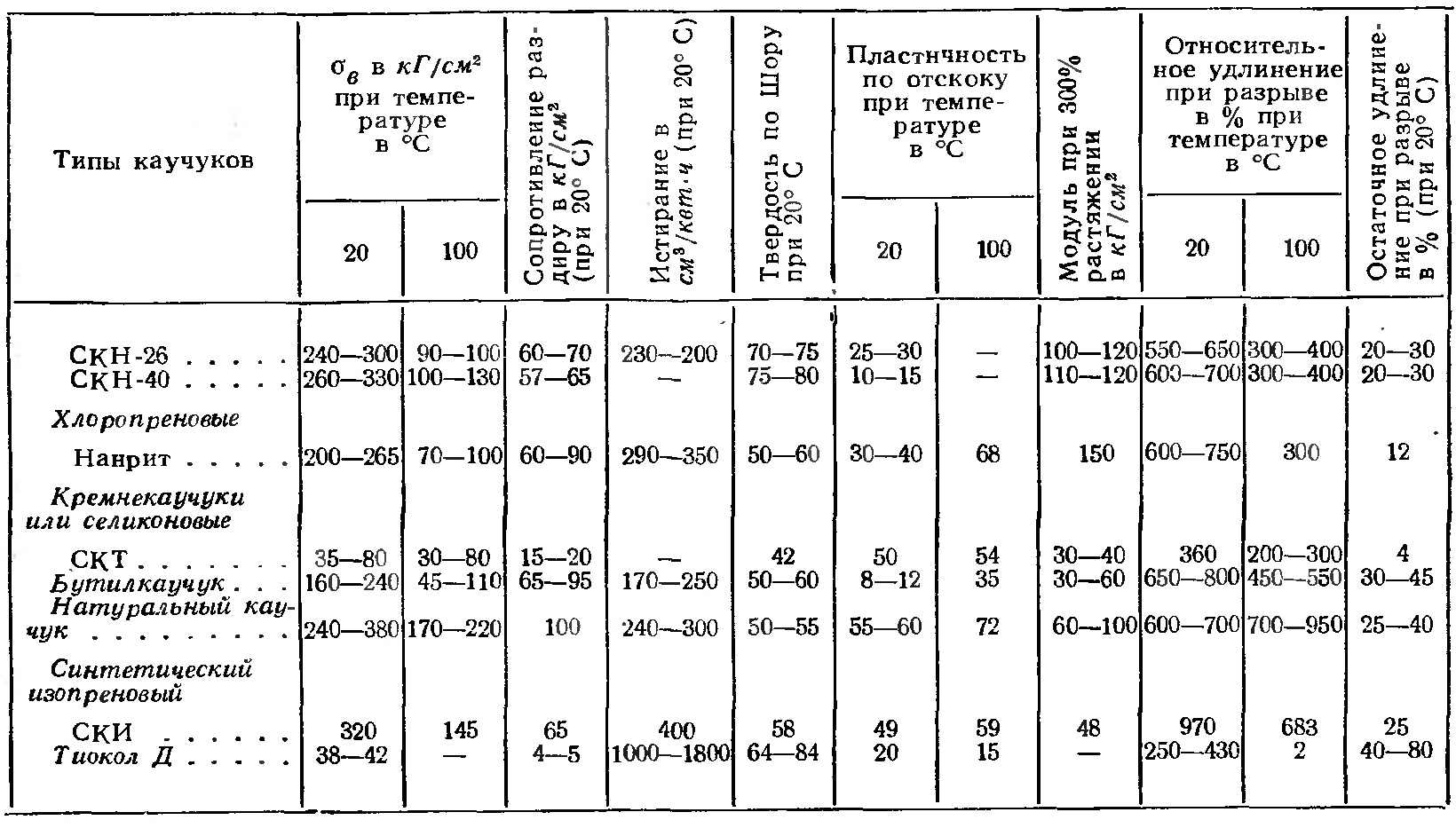

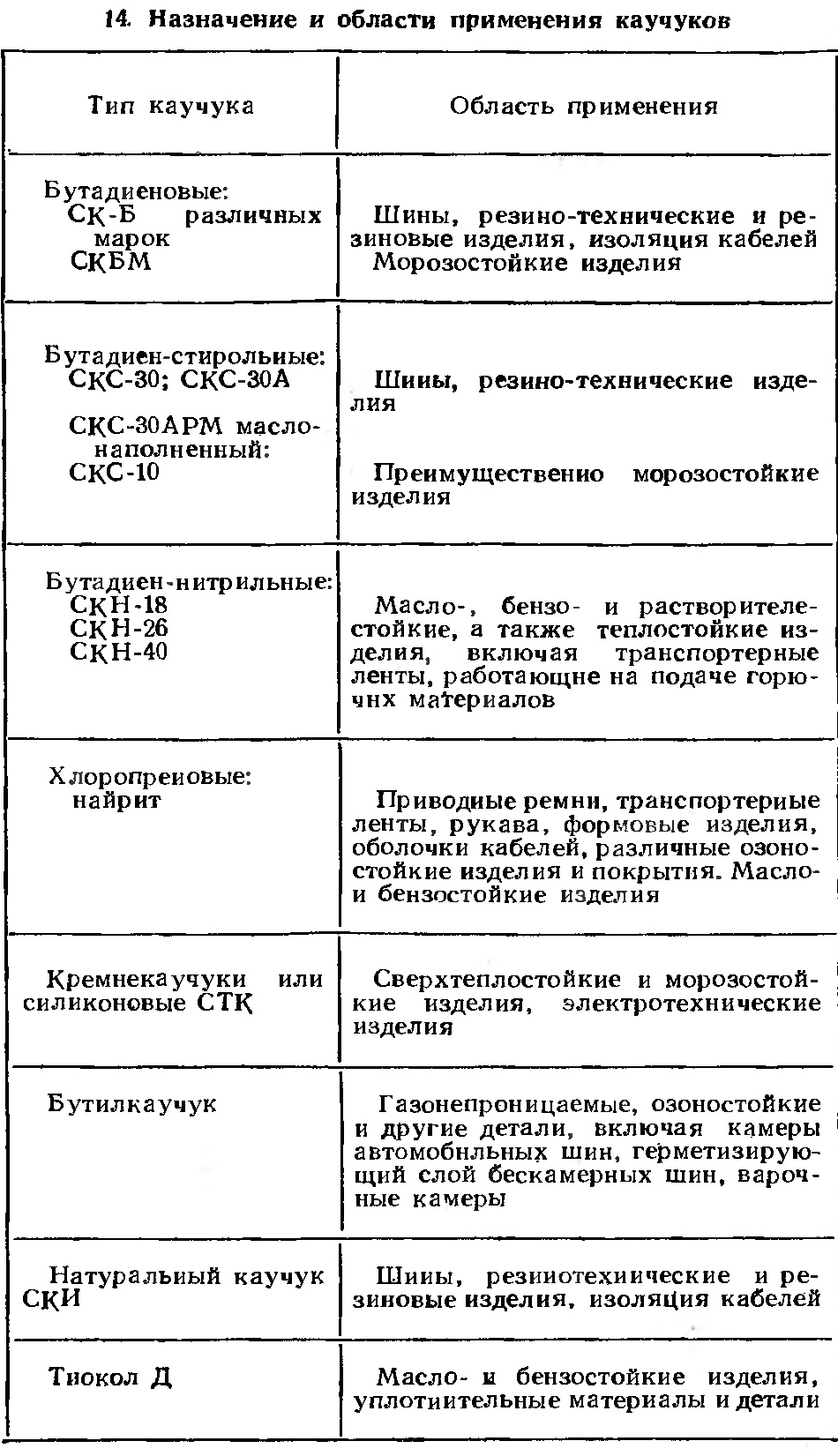

Резина — смесь каучука с вулканизирующими агентами и другими добавками (наполнители, мягчители, химикаты), в машиностроении применяют изделия из эластичной резины и из твердой резины — эбонита. В зависимости от видов сырья различают резины из натурального или синтетического каучуков, саженаполненные, бессажевые, серосодержащие, бессерные и др. (табл. 10—14).

По методу изготовления резины подразделяют на клееные, формовые, штампованные, а по конструкции изделий — на шинные, камерные, рукавные, галошные и др.

Для гуммирования аппаратуры применяют обычно мягкие резины и эбониты следующих марок:

а) мягкую резину № 829 (удельный вес 1,07), пригодную для открытой вулканизации в кипящей воде;

б) мягкую резину № 1976 (удельный вес 1,12), с эбонитовым подслоем № 1814, кроме гуммирования, используют также для обкладки труб, мерников, монжюсов;

в) эбонит № 1804 (удельный вес 1,33) каландрированный, применяют в качестве подслоя под мягкую резину;

г) эбонит Ne 2109 (удельный вес 1,21) твердый для гуммирования пробковых кранов.

Стекло

Стекло — расплав различных силикатов.

По химическому составу промышленные стекла подразделяют на силикатные, алюмосиликатные, боросиликат-ные, бороалюмосиликатные, борофтороалюмосиликатные, алюмосиликофосфатные, силикотитановые и силикоцир-конатные. Существуют стекла безкислородные (элементарные) органические — акриловые, метакриловые и стеклокристаллические — ситаллы. Остальная дополнительная теория из учебников по материаловедению тут.

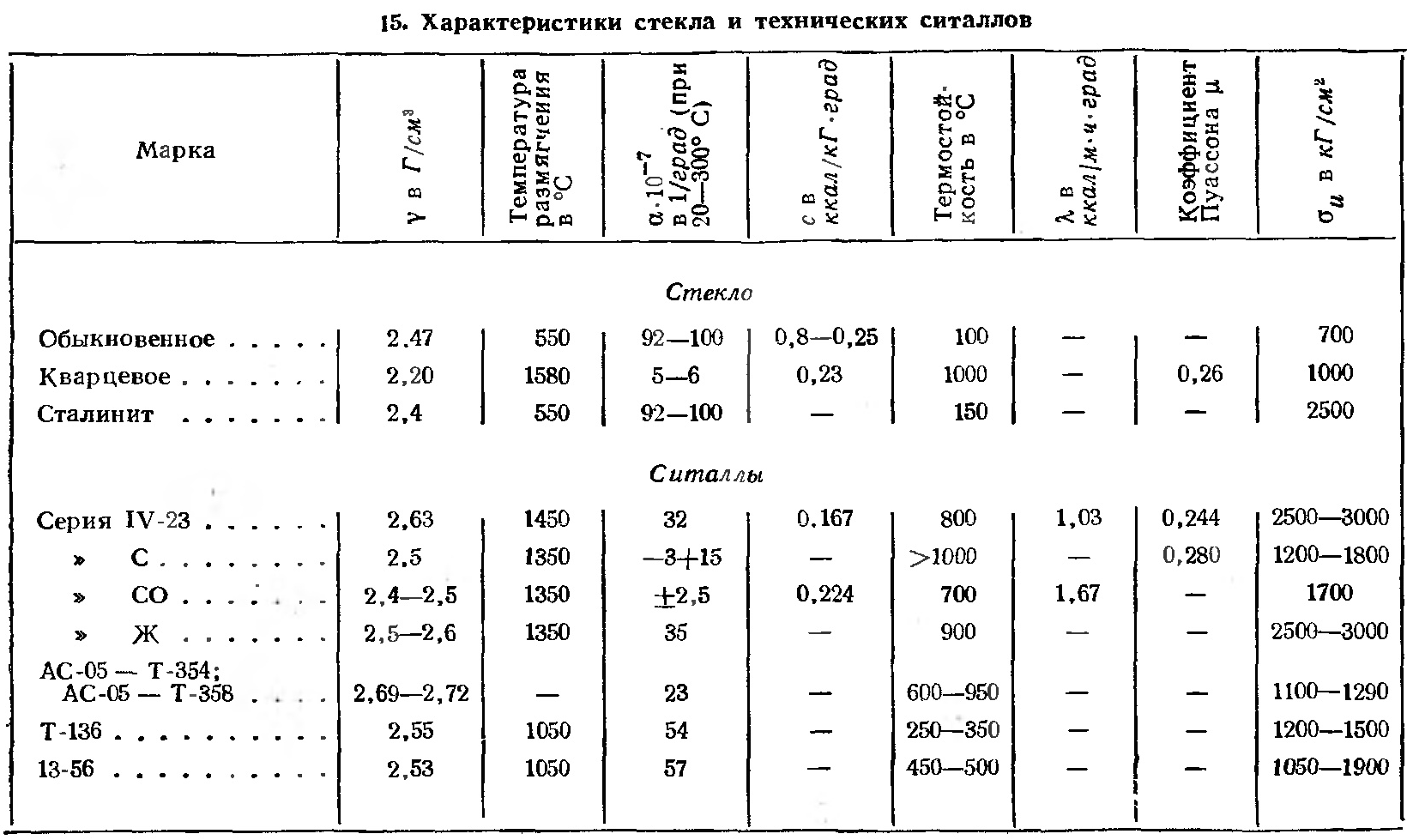

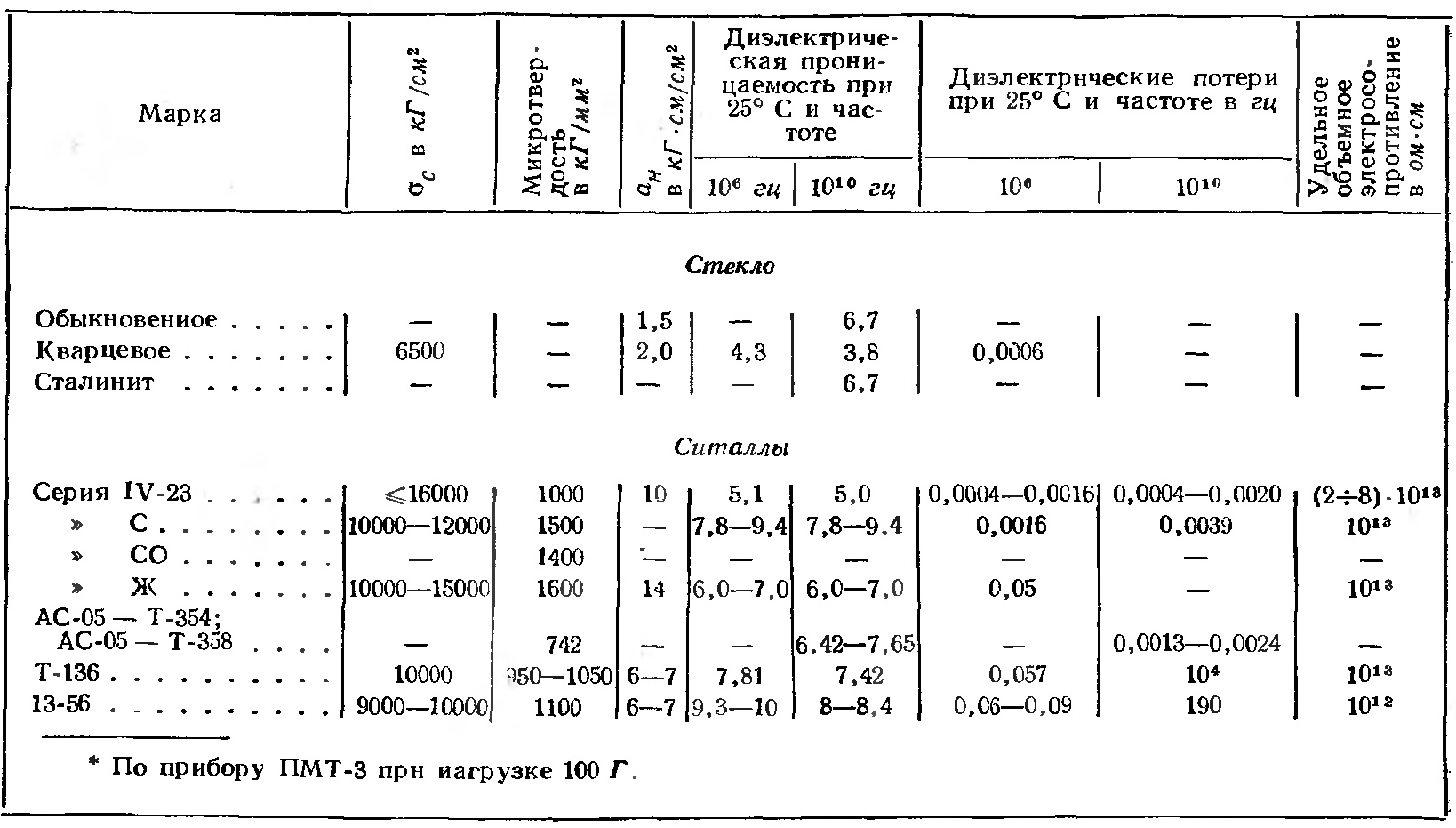

По своей структуре ситаллы состоят из субмикроскопических кристаллов» цементированных аморфной стеклообразной фазой. На-личие в таком стеклообразном материале мельчайших кристаллов с определенной морфологией и ориентированных в определенном порядке создает прочный каркас, который армирует вещество, повышает механическую прочность стекла, термическую устойчивость и жаропрочность. Физико-механические свойства промышленных стекол и ситаллов приведены в табл. 15.

Клеи

В состав синтетических клеев входят связующие компоненты, растворители, наполнители, пластификаторы, от-вердители (катализаторы). Растворители регулируют вязкость клея.

Наполнители увеличивают прочность клеевой’ прослойки, повышают прочность соединения, снижают усадки при отвердении, предупреждают растрескивание клеевого состава, снижают коэффициент термического расширения.

В качестве наполнителей применяют порошки металлов и их окислов, коллоидальную окись кремния, древесную муку, стеклоткань, стекловолокно, волокнистые материалы и др. Пластификаторы понижают хрупкость клеевой пленки. Катализаторы или отвердители ускоряют реакцию отвердения клея.

Недостатки клеевых соединений: малая долговечность по сравнению со сварными и клепаными соединениями и относительно низкая прочность на односторонний неравномерный отрыв (отдир).

Процесс склеивания включает подготовку поверхностей материалов, нанесение клея, сборку, монтаж и выдержку склеенных поверхностей Под давлением при определенной температуре.

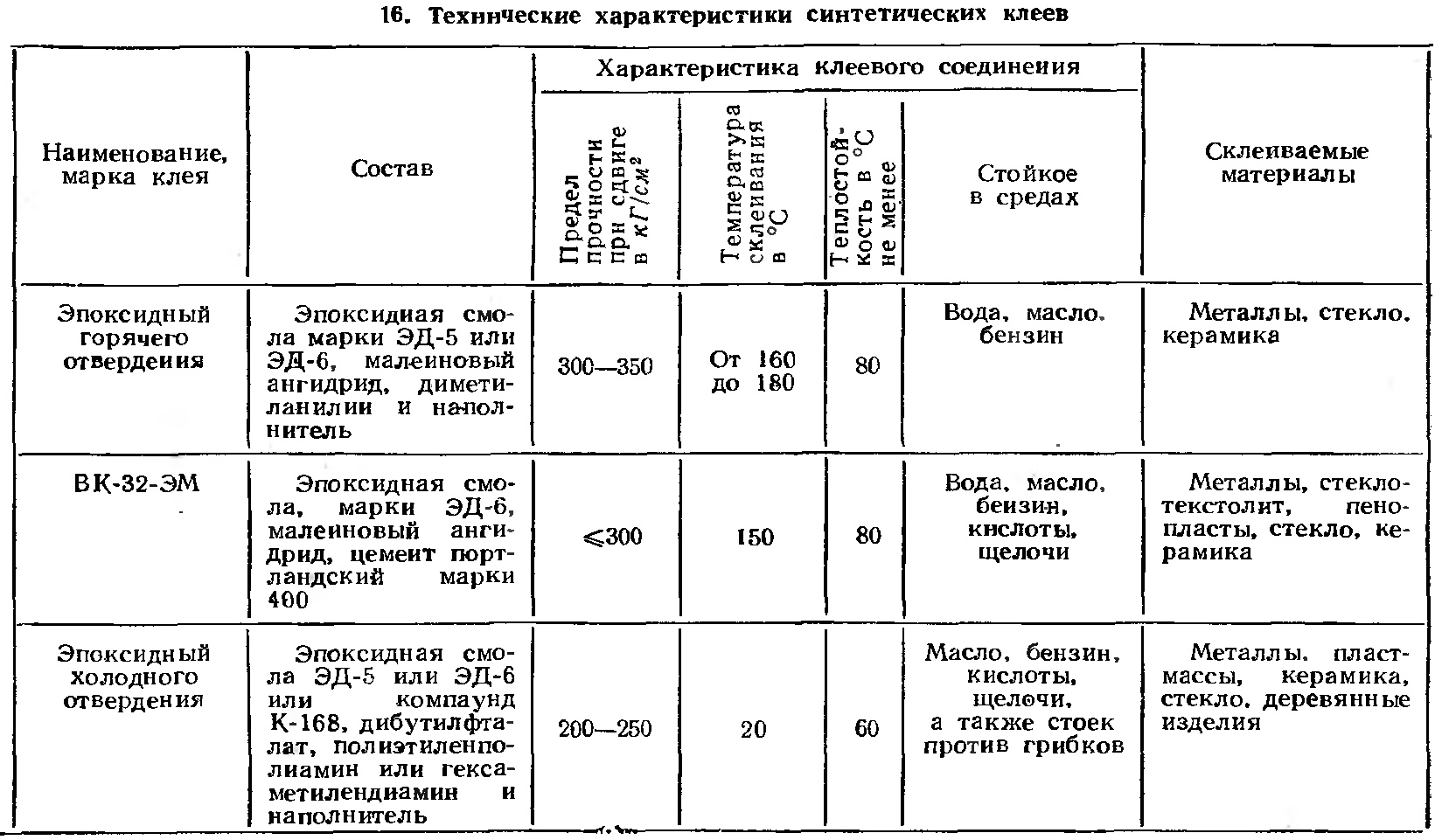

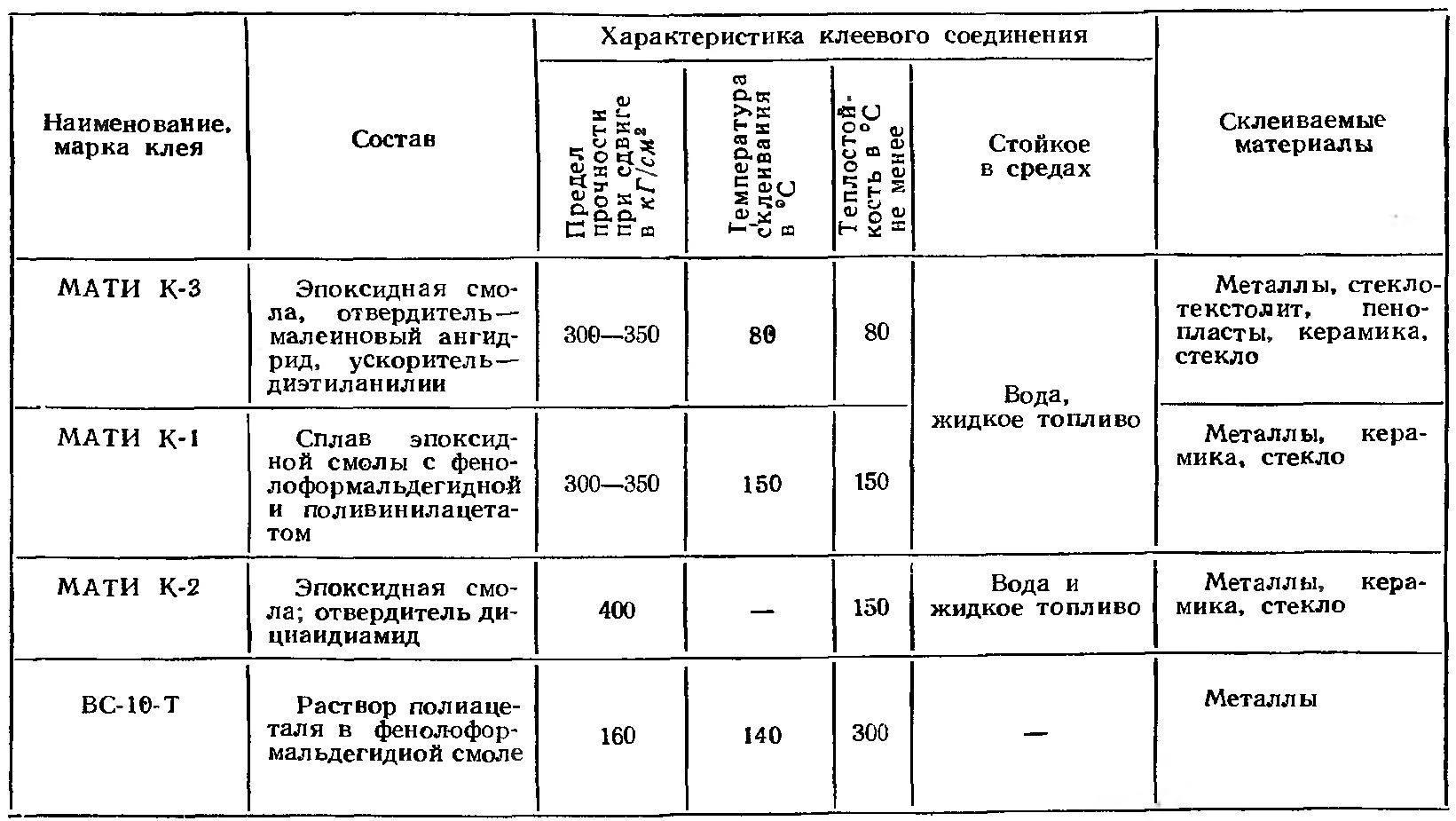

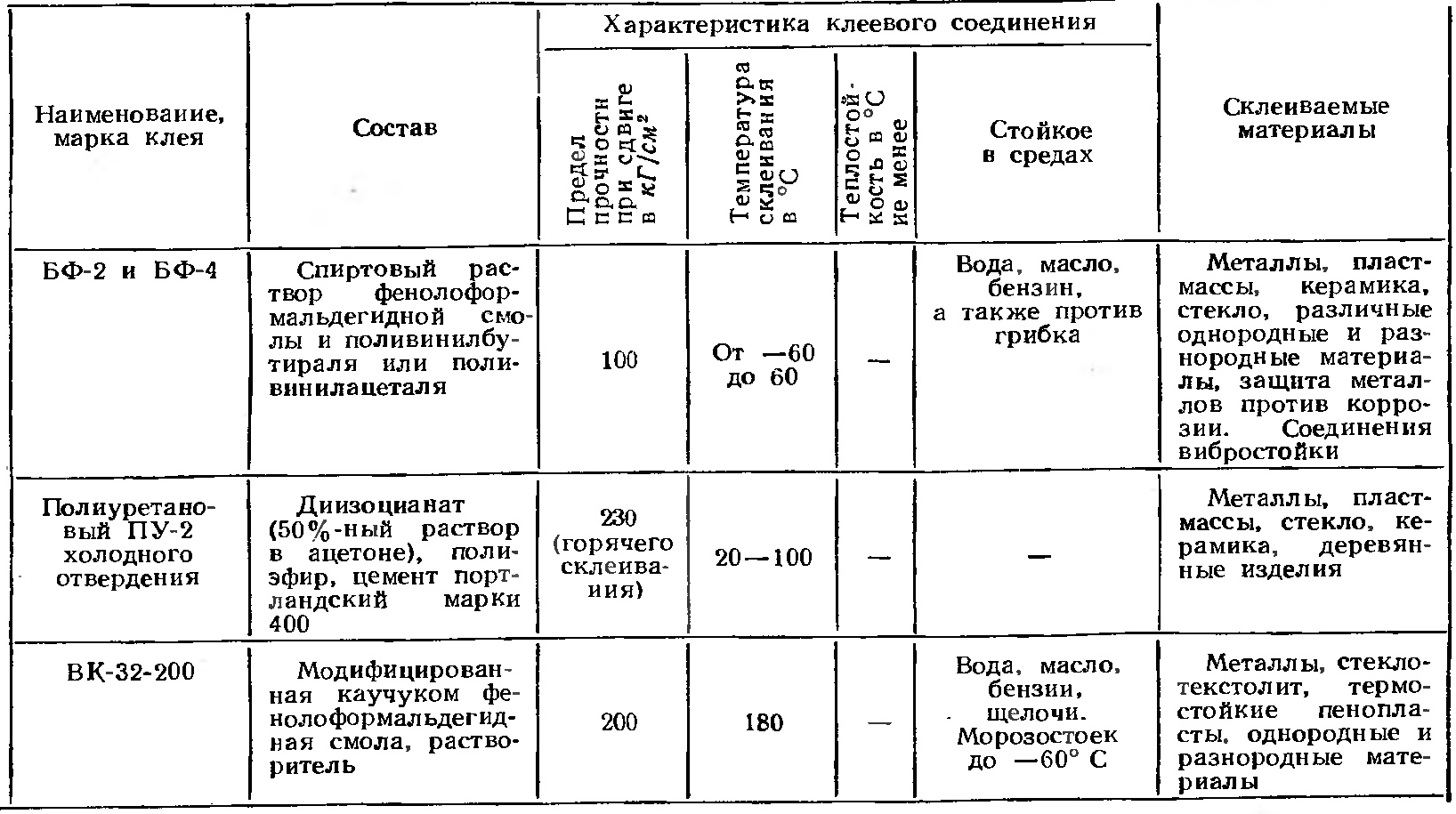

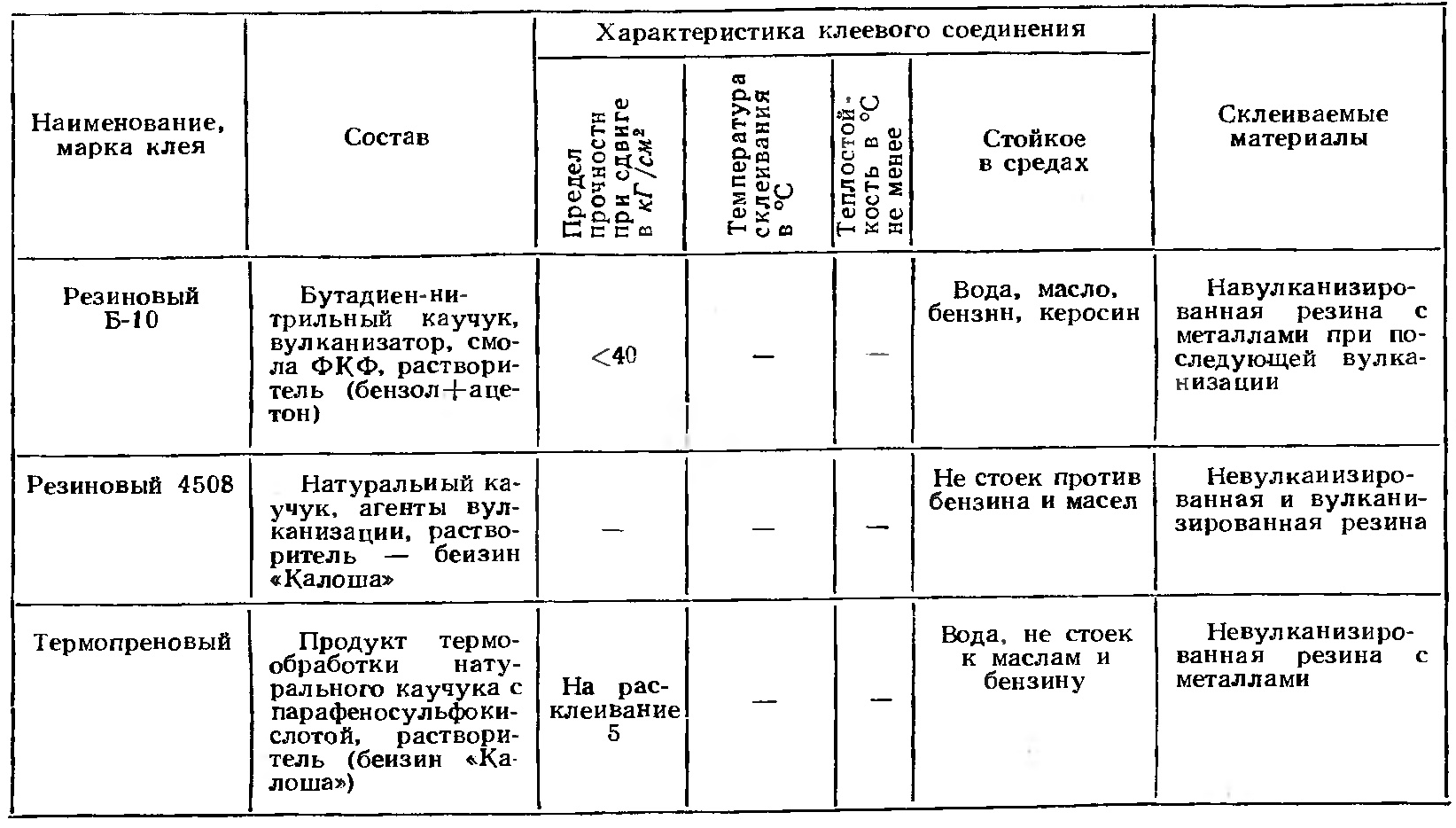

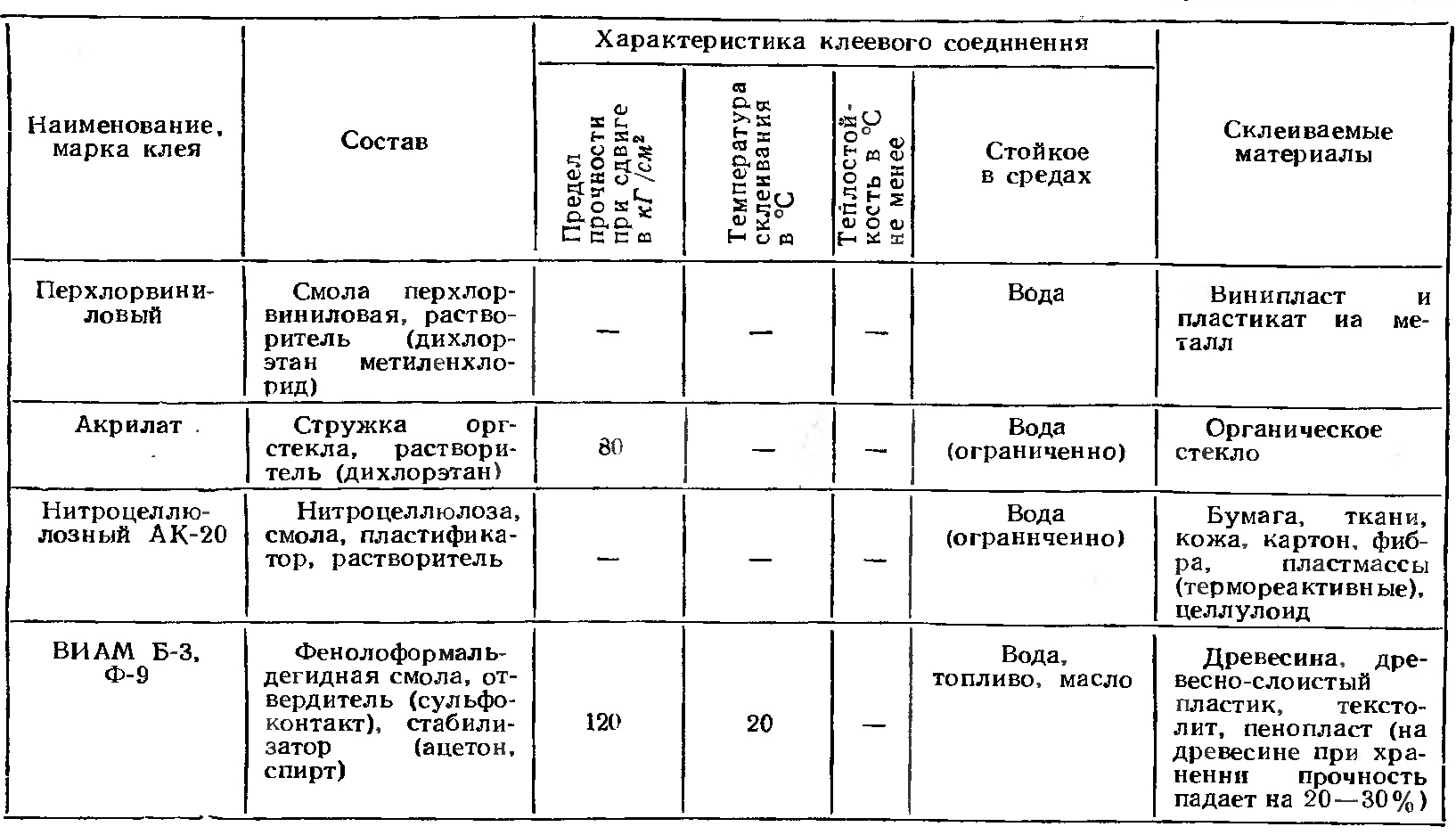

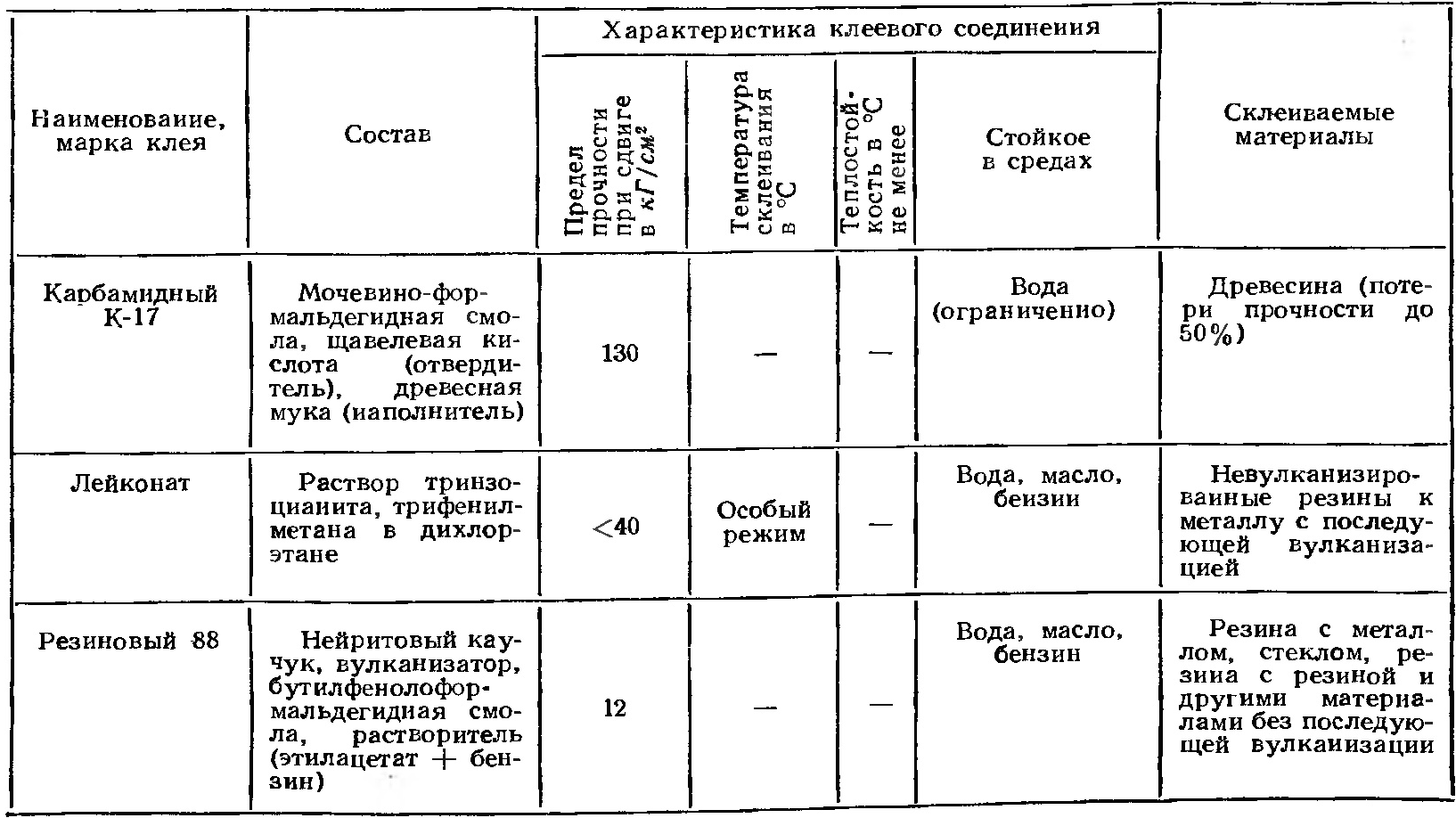

Сведения о наиболее употребительных марках клеев приведены в табл. 16.