Оглавление:

Прежде чем изучать готовые решения задачи по метрологии, нужно знать теорию, поэтому для вас я подготовила краткую теорию по предмету «метрология стандартизация и сертификация», после которой подробно решены задачи.

Эта страница подготовлена для студентов любых специальностей.

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Метрология

Метрология — это наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности.

Предметом метрологии является извлечение количественной информации о свойствах объектов с заданной точностью и достоверностью; нормативная база для этого — метрологические стандарты.

Метрология состоит из трёх основных разделов:

- Теоретическая или фундаментальная — рассматривает общие теоретические проблемы (разработка теории и проблем измерений физических величин, их единиц, методов измерений).

- Прикладная — изучает вопросы практического применения разработок теоретической метрологии. В её ведении находятся все вопросы метрологического обеспечения.

- Законодательная — устанавливает обязательные технические и юридические требования по применению единиц физической величины, методов и средств измерений.

Технические измерения, выбор средств измерений

Теоретическая часть

Метрология — наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности.

Возможно эта страница вам будет полезна:

| Предмет метрология |

Измерение — нахождение физической величины опытным путем с помощью специальных технических средств, например, измерение размеров вала микрометром или штангенциркулем.

За единицу физической величины принимают единицу измерения, определяемую установленным числовым значением, которое принято за исходную (основную или производную) единицу (например, метр — единица длины и т.п.).

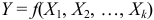

Основное уравнение измерения имеет вид

где  — измеряемая физическая величина;

— измеряемая физическая величина;

— числовое значение физической величины в принятых единицах;

— числовое значение физической величины в принятых единицах;

— единица физической величины.

— единица физической величины.

Измерение производят для установления действительных размеров изделий и соответствия их требованиям чертежа, а также для проверки точности технологической системы и подналадки ее для предупреждения брака.

Вместо определения значений физической величины часто проверяют, находится ли действительное значение этой величины (размера детали, отклонения от размера) в установленных пределах. Процесс получения и обработки информации об объекте (параметре детали, механизма, процесса), с целью определения его годности или необходимости введения управляющих воздействий на факторы, влияющие на объект, называются контролем. При контроле изделий (деталей) проверяют только соответствие действительных значений геометрических, механических, электрических и других параметров нормирования допускаемым значениям этих параметров с помощью измерительных средств.

Средство измерения — это техническое устройство, используемое при измерениях и имеющее нормированные метрологические свойства. К средствам измерения относятся различные измерительные приборы и инструменты: штангенциркули, микрометры и др.

Средство измерения, предназначенное для воспроизведения физической величины заданного размера, называется мерой.

По способу получения значений измеряемой величины различают два основных метода измерений:

- метод непосредственной оценки;

- метод сравнения с мерой.

Метод непосредственной оценки, это метод при котором значение величины определяют непосредственно по отсчетному устройству измерительного прибора прямого действия (измерение длины с помощью линейки, размеров деталей микрометром, штангенциркулем).

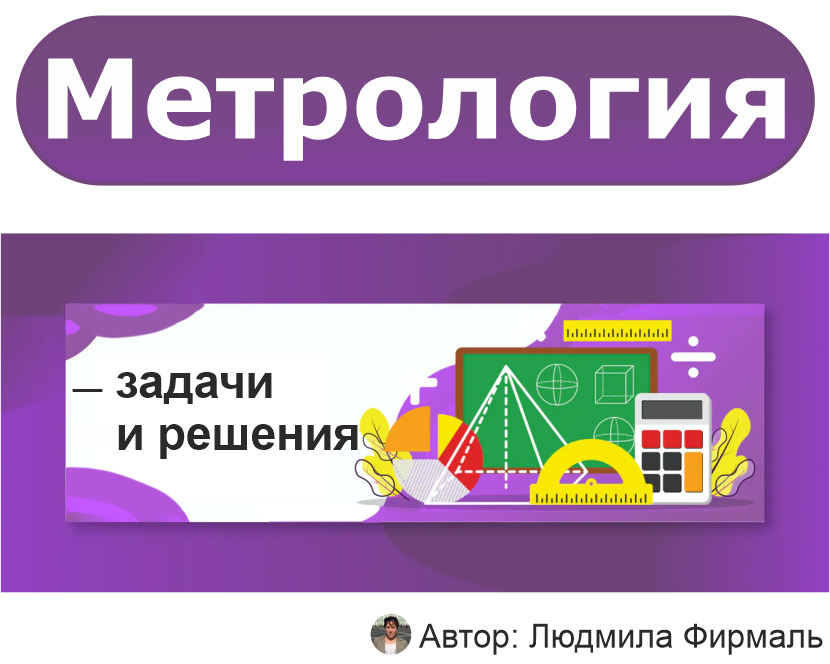

Метод сравнения с мерой — метод измерения, при котором измеряемую величину сравнивают с величиной, воспроизводимой мерой. Например, для измерения высоты  детали 1 (рис. 1) миниметр 2 закрепляют на стойке. Стрелку миниметра устанавливают на нуль, по какому-либо образцу (или набору концевых мер 3) имеющему высоту

детали 1 (рис. 1) миниметр 2 закрепляют на стойке. Стрелку миниметра устанавливают на нуль, по какому-либо образцу (или набору концевых мер 3) имеющему высоту  , равную номинальной высоте

, равную номинальной высоте  измеряемой детали. Затем измеряют детали. О точности размеров

измеряемой детали. Затем измеряют детали. О точности размеров  судят по отклонению

судят по отклонению  стрелки миниметра относительно нулевого положения.

стрелки миниметра относительно нулевого положения.

Миниметр — прибор со стрелочным индикатором и рычажным преобразовательным элементом (механизмом) для измерения линейных размеров относительно контактным способом с помощью измерительного стержня. Миниметр состоит из следующих частей: 1 — измерительный стержень; 2 — отводной рычаг; 3 — затяжной винт; 4 — корпус; 5 — стрелка; 6 — указатели отклонений; 7- шкала; 8 -присоединительная трубка; 9 — хомут (рис.2).

В зависимости от взаимосвязи показаний прибора с измеряемой физической величиной измерения подразделяют на прямые и косвенные, абсолютные и относительные.

При прямом измерении искомое значение величины находят непосредственно из опытных данных, например, измерение диаметра штангенциркулем, угла угломером.

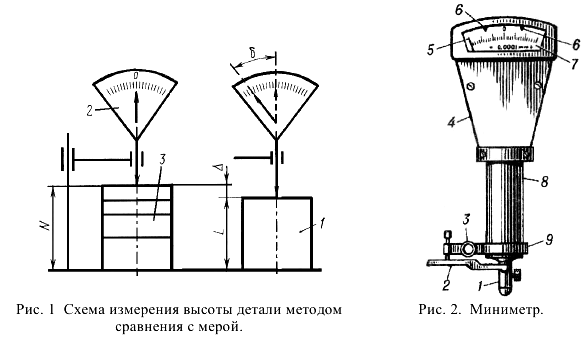

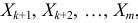

При косвенном измерении искомое значение величины определяют на основании известной зависимости между этой величиной и величинами, подвергаемыми прямым измерениям, (например, определение среднего диаметра резьбы с помощью трех проволочек на вертикальном длинномере; угла с помощью синусной линейки (рис. 3) и т. д.). Синусная линейка — инструмент в виде прямоугольного бруска с двумя цилиндрическими роликами по концам. Схема измерения синусной линейки состоит: I- синусная линейка; 2- точные ролики одинакового диаметра; 3-набор концевых мер с размером  ;

;  — искомый угол;

— искомый угол;  — расстояние между осями роликов.

— расстояние между осями роликов.

Абсолютное измерение основано на прямых измерениях величины и (или) использовании значений физических констант, например, измерение размеров детали штангенциркулем или микрометром.

Относительное измерение основано на сравнении измеряемой величины с известным значением меры, например, измерение отношения величины к одноименной величине, играющей роль единицы, или измерение величины по отношению к одноименной величине, принимаемой за исходную. Размер в этом случае определяется алгебраическим суммированием размера установочной меры и показаний прибора. Например, высоту  , детали 1 (рис. 1) находят по отклонению

, детали 1 (рис. 1) находят по отклонению  от размера

от размера  , по которому настроен миниметр:

, по которому настроен миниметр:

При выборе средств измерения в зависимости от заданной точности изготовления детали необходимо учитывать их метрологические показатели. К ним относятся:

- цена деления шкалы;

- диапазон показаний и измерений;

- пределы измерений;

- точность измерения;

- погрешность измерения;

- измерительное устройство и т.д.

- Изучение устройства измерительных инструментов. Краткое описание их конструкции.

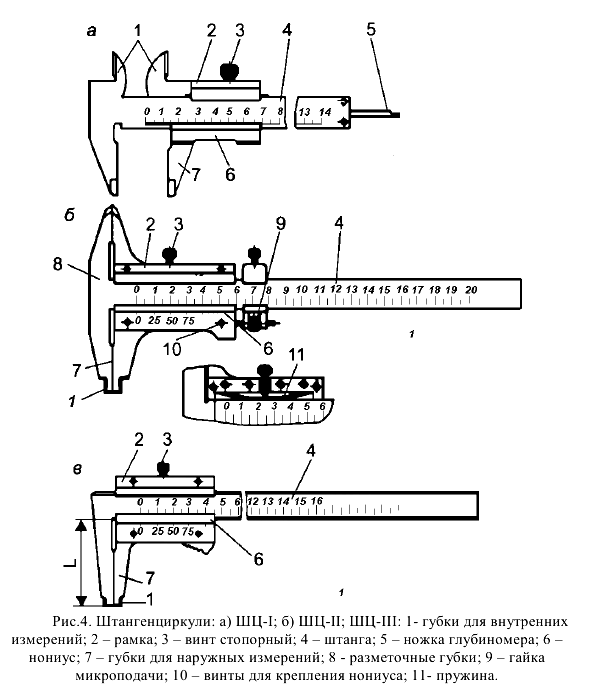

Штангенинструменты. К ним относятся штангенциркули, штангенглубиномеры и штангенрейсмасы. Они предназначены для абсолютных измерений линейных размеров, а так же для воспроизведения размеров при разметке деталей.

Штангенциркули (рис. 4) изготавливаются трех видов ШЦ-I с ценой деления 0,1 мм, ШЦ-Н с ценой деления 0,05 мм, ШЦ-Ш с ценой деления 0,05 и 0,1 мм.

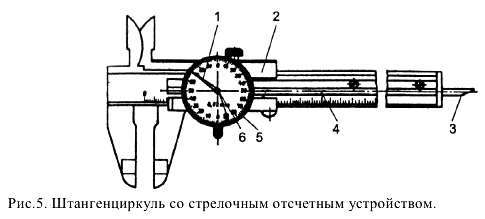

Используются так же для измерения размеров деталей штангенциркули со стрелочным отсчетным устройством с ценой деления 0,01 и 0,02 мм (рис. 5), где глубиномер 3 и рамка 2 жестко связаны с зубчатой рейкой 4, передающей движение через трубку 6 стрелке 1 отсчетного устройства 5.

В настоящее время используются штангенинструменты с электронным отсчетом.

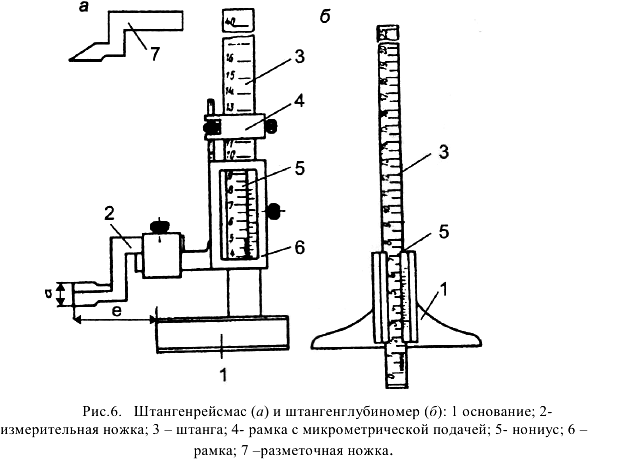

Штангенрейсмасы и штангенглубиномеры (рис. 6) предназначены для измерения высот и разметочных работ. Штангенглубиномеры (рис. 6, б) предусмотрены для измерения глубин отверстий, пазов, а также для измерения выступов.

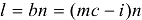

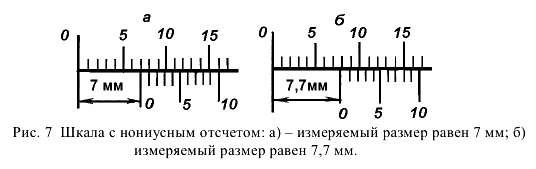

Основными частями штангенинструментов являются шкалы-линейки с делением 1 мм и перемещающаяся по линейки шкала-нониус (рис. 5, 6). По нониусу (рис. 7) отсчитываются десятые и сотые доли миллиметра. Основной характеристикой при расчете нониуса является величина отсчета или точность нониуса  . Сначала определяют число делений нониуса

. Сначала определяют число делений нониуса  , где

, где  — интервал делений основной шкалы. Интервал деления шкалы нониуса

— интервал делений основной шкалы. Интервал деления шкалы нониуса  , где

, где  — модуль, т.е. натуральное число 1, 2, 3,.., служащее для увеличения интервала деления нониусной шкалы. Далее находят длину шкалы нониуса

— модуль, т.е. натуральное число 1, 2, 3,.., служащее для увеличения интервала деления нониусной шкалы. Далее находят длину шкалы нониуса  .

.

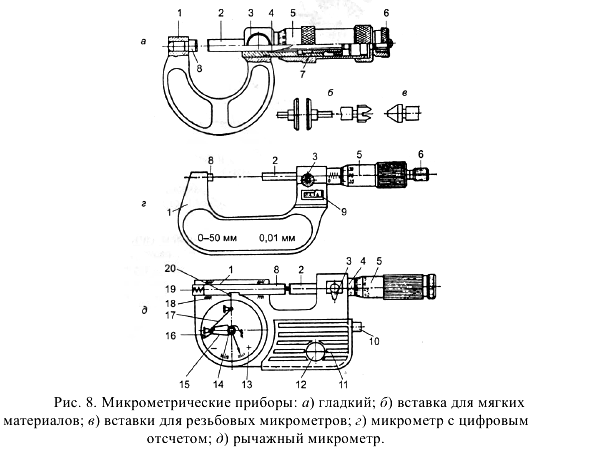

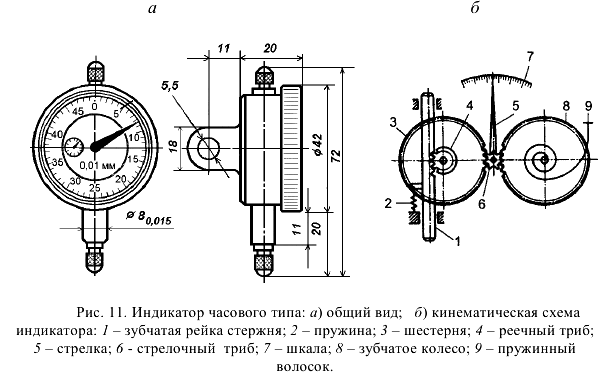

К микрометрическим приборам относятся микрометры гладкие (рис. 8, а, г), рычажные, нутромеры, глубиномеры (рис. 10), микрометры с цифровым отсчетом (рис. 8, г)). Микрометрические инструменты состоят из следующих частей: 1-корпус; 2 -микрометрический винт; 3 — стопор; 4 — стебель; 5 -барабан; 6 — храповой механизм; 7 — гайка; 8 — неподвижная пятка; 9 — цифровой отсчет; 10 — арретир; 11- теплоизолирующая накладка; 12 — винт; 13 шкала; 14 — стрелка; 15 — сектор; 16 — пружина; 17 и 20 -рычаги; 18 — направляющие; 19 — пружина.

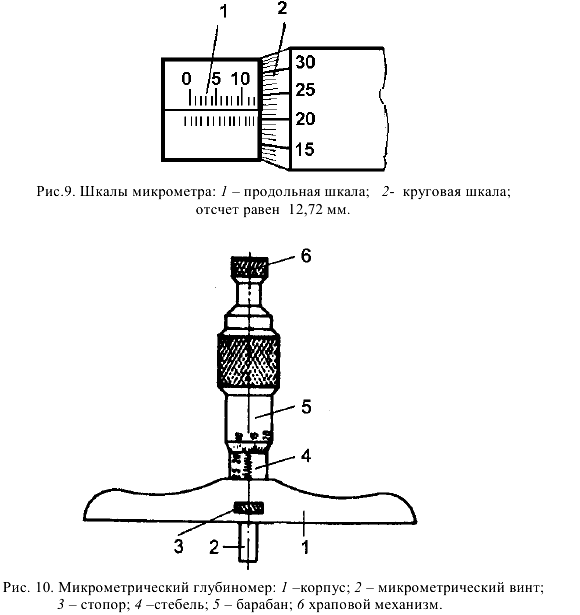

Отчетное устройство микрометрического инструмента (рис. 9) состоит из двух шкал: продольной 1 и круговой 2. Продольная шкала имеет два ряда штрихов, расположенных по обе стороны горизонтальной линии и сдвинутых один относительно другого на 0,5 мм. Оба ряда штрихов образуют одну продольную шкалу с ценой деления 0,5 мм, равной шагу микровинта. Круговая шкала обычно имеет 50 делений (при шаге винта  ). По продольной шкале отсчитывают целые миллиметры и 0,5 мм, по круговой шкале -десятые и сотые доли миллиметра.

). По продольной шкале отсчитывают целые миллиметры и 0,5 мм, по круговой шкале -десятые и сотые доли миллиметра.

К рычажно-зубчатым приборам относятся: скобы с отсчетным устройством, глубиномеры, стенкомеры, толщиномеры и нутромеры. Рычажно-измерительные головки в большинстве случаев имеют общий принцип построения. На рис. 11 приведена схема индикатора часового типа ИЧ-2.

Возможно эта страница вам будет полезна:

| Нормирование точности и технические измерения решение задач с примерами |

| Нормирование точности курсовая работа |

| Нормирование точности технические измерения |

Стандартизация, нормирование точности изделий (деталей)

Точность детали определяется:

- точностью размеров;

- шероховатостью поверхности;

- точностью формы поверхностей;

- точностью расположения поверхностей.

При конструировании определяются линейные и угловые размеры детали, характеризующие ее величину и форму. Они назначаются на основе результатов расчета деталей на прочность и жесткость, а так же исходя из обеспечения технологичности конструкции и других показателей в соответствии с функциональным назначением изделия.

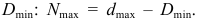

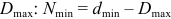

Размер — это числовое значение линейной величины (диаметр, длина и т.п.) в выбранных единицах измерения, размеры подразделяются на размеры номинальные, действительные и предельные.

Номинальный размер — это размер относительно, которого определяются предельные размеры и который служит так же началом отсчета отклонений.

Действительный размер — это размер, установленный измерением с допустимой погрешностью.

Предельные размеры — это два предельно допустимых размера, между которыми должен находиться или которому может быть равен действительный размер.

Для обеспечения точности размеров действует Единая система допусков и посадок.

Допуск — это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Отклонение — это алгебраическая разность между размером (действительным, предельным и т.д.) и соответствующим номинальным размером. Поле допуска — это поле, ограниченное верхним и нижним отклонениями.

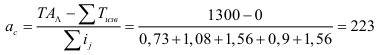

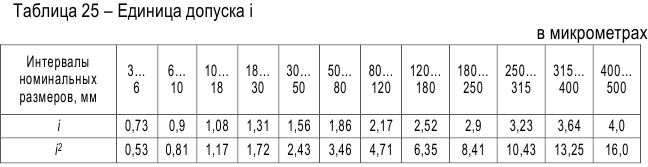

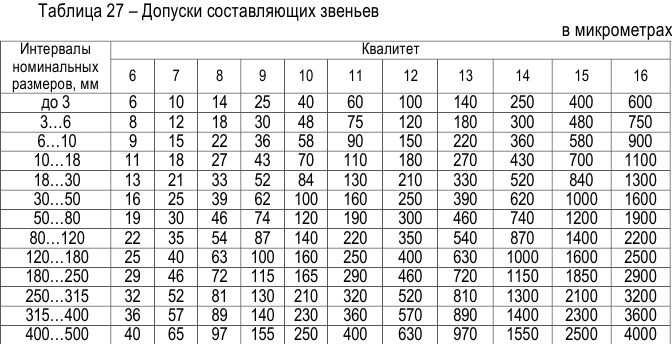

Допуск размера зависит от квалитета, размера и рассчитывается по формуле:

где  — число единиц допуска, зависящее от квалитета и независящее от номинального размера;

— число единиц допуска, зависящее от квалитета и независящее от номинального размера;

— единица допуска.

— единица допуска.

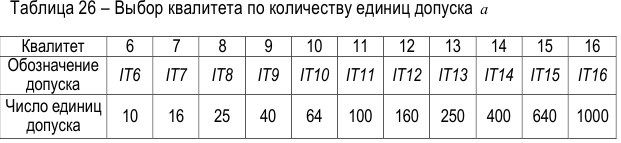

Для нормирования требуемых уровней точности установлены квалитеты изготовления деталей и изделия.

Под квалитетом понимают совокупность допусков, характеризуемых постоянной относительной точностью (определяемой коэффициентом а) для всех номинальных размеров данного диапазона (например, от 1 до 500 мм). Точность в пределах одного квалитета зависит только от номинального размера. Квалитет определяет допуск на изготовление и, следовательно, методы и средства обработки и контроля деталей (изделия). Предельные отклонения выбираются из стандарта (ГОСТ 25346-89).

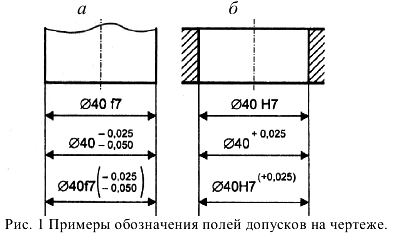

Предельные отклонения линейных размеров указываются на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а так же буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис.1 а, б).

Допуски формы и расположения поверхностей деталей машин и приборов, термины и определения стандартизированы в ГОСТ 24642-81.

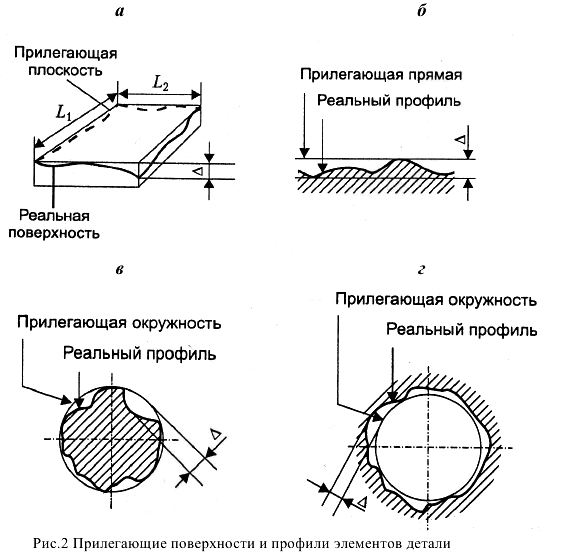

В основу нормирования и систему отсчета отклонений формы и расположения поверхностей положен принцип прилегающих

поверхностей и профилей, элементов детали и сборочных единиц (приведены на рис. 2). Все отклонения и допуски подразделяются на три группы:

- формы;

- расположения;

- суммарные (форма и расположения).

Отклонением расположения поверхности или профиля называют отклонение реального расположения поверхности (профиля) от его номинального расположения без учета отклонения формы рассматриваемых и базовых поверхностей. При этом реальные поверхности заменяют прилегающими. Точность расположения считается обеспеченной, если действительное отклонение не превышает допуска, установленного на данный вид отклонения, т.е.  .

.

База — элемент детали, определяющий одну из плоскостей или осей системы координат, по отношению к которой задается допуск расположения или определяется отклонение расположения рассматриваемого элемента. Базами могут быть, например, базовая ось, базовая плоскость.

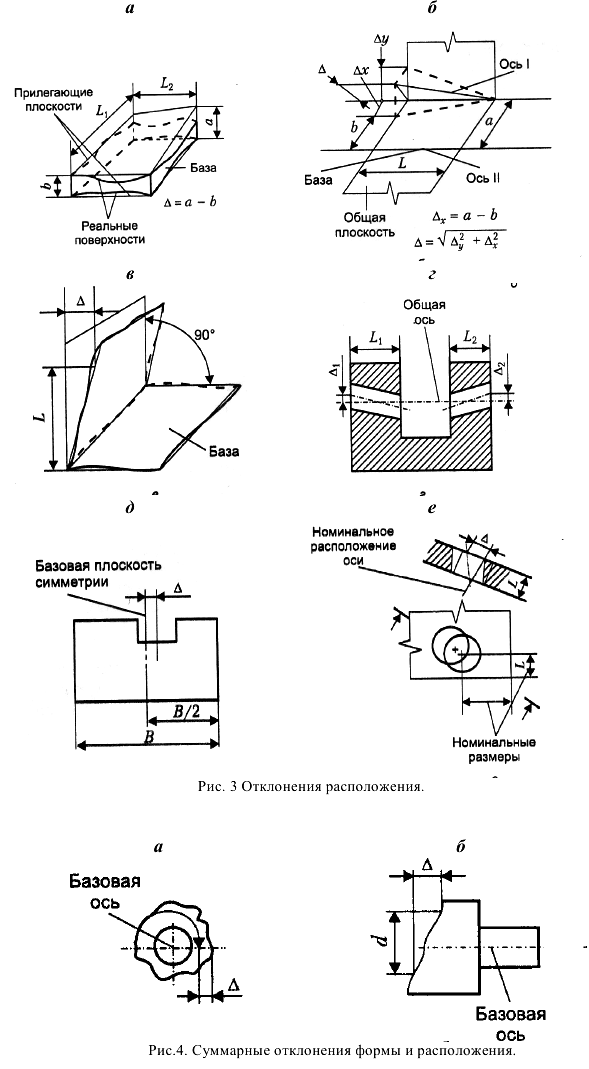

Отклонение от параллельности плоскостей (рис. 3, а) является разность  наибольшего и наименьшего расстояния между прилегающими плоскостями в пределах нормируемого участка.

наибольшего и наименьшего расстояния между прилегающими плоскостями в пределах нормируемого участка.

Отклонение от параллельности осей (прямых) в пространстве (рис. 3, б) является геометрической суммой отклонений от параллельности проекций осей (прямых) в двух взаимно перпендикулярных плоскостях. Одна из этих плоскостей является общей плоскостью осей, то есть, плоскостью, проходящей через одну базовую ось и точку другой оси.

На рис. 3, в показано отклонение от перпендикулярности плоскостей.

Отклонение от соосности относительно общей оси — это наибольшее расстояние  между осью рассматриваемой поверхности вращения и общей осью двух (или нескольких) поверхностей вращения на длине нормируемого участка (рис. 3, г).

между осью рассматриваемой поверхности вращения и общей осью двух (или нескольких) поверхностей вращения на длине нормируемого участка (рис. 3, г).

Отклонение от симметричности относительно базовой плоскости — наибольшее расстояние  между плоскостью симметрии рассматриваемой поверхности и базовой плоскостью симметрии в пределах нормируемого участка (рис. 3, д).

между плоскостью симметрии рассматриваемой поверхности и базовой плоскостью симметрии в пределах нормируемого участка (рис. 3, д).

Позиционное отклонение — наибольшее отклонение А реального расположения элемента (его центра, оси ли плоскости симметрии) от его номинального расположения в пределах нормируемого участка (рис. 3, е).

Суммарное отклонение формы и расположения называется отклонение, являющееся результатом совместного проявления отклонения формы и отклонения расположения рассматриваемого элемента относительно заданных баз. Количественно суммарные отклонения оцениваются по точкам реальной нормируемой поверхности относительно прилегающих базовых элементов или их осей.

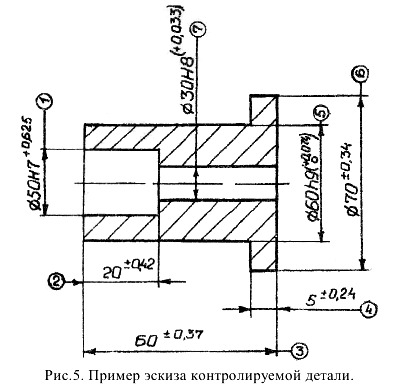

К суммарным отклонениям относятся радиальное биение и торцевое биение. Радиальное биение поверхности вращения относительно базовой оси является результатом совместного проявления отклонения от круглости профиля рассматриваемого

сечения и отклонения центра относительно базовой оси. Оно равно разности наибольшего и наименьшего расстояния от точек реального профиля поверхности вращения до базовой оси в сечении, перпендикулярном к этой оси ( на рис. 4, а).

на рис. 4, а).

Торцевое биение это разность  наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной базовой оси. Определяется на заданном диаметре

наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной базовой оси. Определяется на заданном диаметре  или любом диаметре торцовой поверхности (рис. 4, б).

или любом диаметре торцовой поверхности (рис. 4, б).

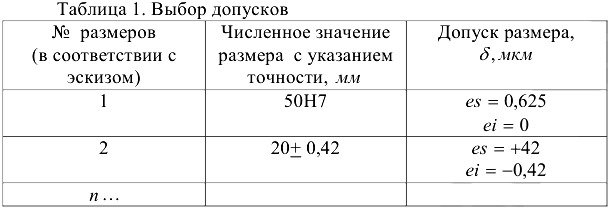

- Измерение параметров заданной детали и изображение эскиза (чертежа). На эскизе детали проставляются номера размеров и поверхностей (рис. 5).

Произвести нормирование точности размеров, формы и расположения заданной детали (точность задается преподавателем). Исходя из заданной точности выбираются допуски размеров, формы и расположения поверхностей детали и заносятся в табл.1.

- Разработка методики выполнения измерения. Изобразить схемы измерения параметров детали.

Методика выполнения измерений — нормативно-технический документ, в котором установлена совокупность операций и правил, выполнение которых обеспечивает получение необходимых результатов измерений. В методике выполнения измерений должны указываться: ее назначение, нормы точности и область применения; метод (методы) измерений; требования к средствам измерения и вспомогательным устройствам, необходимым для выполнения измерений.

Разработка методик выполнения измерений должна включать:

- анализ технических требований к точности измерений, изложенных в технических заданиях;

- определение конкретных условий проведения измерений;

- определение порядка подготовки средств измерений к работе и т.д.

Под методом измерения понимают совокупность приемов использования принципов и средств измерений, выбранную для решения конкретной измерительной задачи. В понятие метода измерений входят как теоретическое обоснование принципов измерения, так и разработка приемов применения средств измерения.

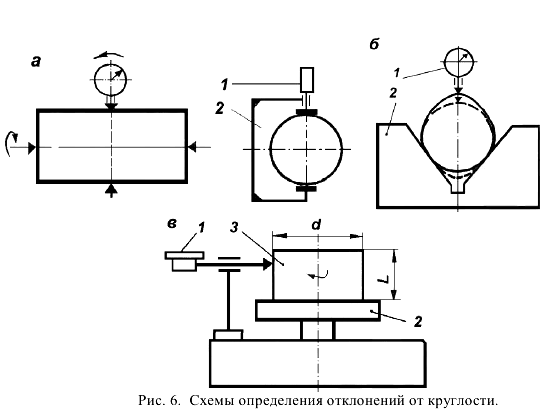

Измерение отклонения от круглости (рис. 6) производят двухконтактными приборами или кругломерами. Для двухконтактного измерения круглости, овальности, огранки с четным числом граней применяют рычажные скобы с точечным контактом измерительных наконечников или измерительными головками (индикаторы) /, закрепленными в специальных держателях 2 (рис. 6, а). Огранку с нечетным числом граней проверяют в калиброванных кольцах или измеряют трехконтактным способом в измерительной призме 2 с индикатором 1 (рис. 6, б).

Отклонение от круглости наиболее полно и точно определяют кругломерами с вращающимся измерительным наконечником или с вращающимся столом 2 (рис. 6, в).

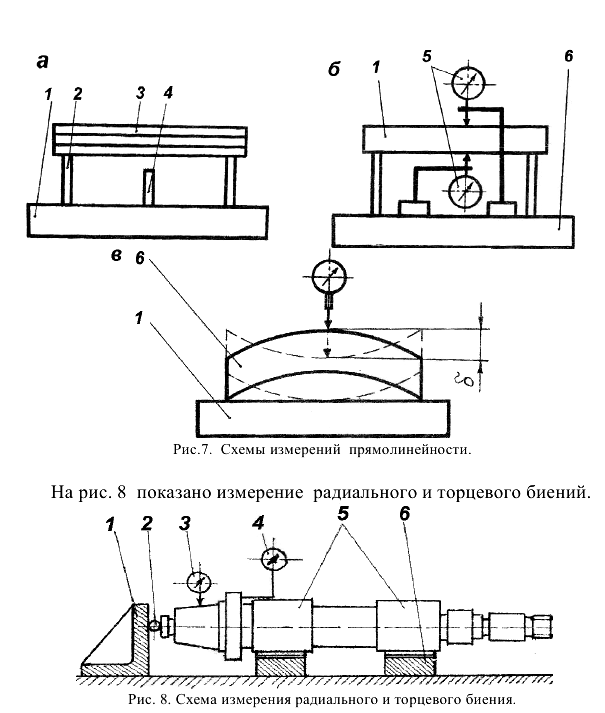

Измерение отклонения от прямолинейности осуществляют с помощью поверочной линейки (рис.7, а), при этом на исследуемой поверхности 1 располагают две плоскопараллельные концевые меры длины 2 с одинаковым номинальным размером, на которые устанавливают поверочную линейку 3. Концевая мера 4 имеет меньший номинальный размер, и поэтому между ней и рабочей поверхностью линейки образуется просвет. Перемещая по изделию концевую меру 4, измеряют просвет с помощью щупов, образцов просвета или измерительных микроскопов, и по изменению соответствующей величины судят об отклонении от прямолинейности. Вместо концевой меры могут быть использованы измерительные головки на штативе, установленные на поверочной плите 6 (рис.7, б). Головку перемещают относительно исследуемой поверхности /, производят при этом отсчет по шкале. Измерение отклонения оси от прямолинейности осуществляют при вращении детали 7 на поверочной плите 6 (рис.7, в). Отклонение равно размаху показаний измерительной головки.

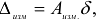

Деталь устанавливается на две измерительные призмы 6 на плите так, чтобы ось детали была параллельна поверхности плиты. Это достигается установкой призм на прокладках и контролируется с помощью показывающего прибора по ординатам крайних образующих базовых 5 или контролируемых поверхностей. Точка на оси вращения одного из торцов детали должна упираться в шарик 2 на жестком упоре 1, чтобы исключить влияние этого торца на результат измерения.

Для определения радиального биения поверхности измерительная головка 3 устанавливается так, чтобы линия измерения совпадала с направлением радиуса контролируемой поверхности, и настраивается на нуль по произвольной точке поверхности. Записи подлежит модуль максимальной алгебраической разности показаний в каждом контролируемом сечении за полный оборот детали. Для контроля торцового биения измерительная головка 4 устанавливается так, чтобы линия измерения проходила параллельно оси базовой поверхности, а исследуемая точка находилась на предписанном радиусе. Настройка на нуль производится на произвольной точке поверхности, искомое биение определяют как модуль алгебраической разности показаний за полный оборот детали.

- Выбор средств измерения для контроля размеров детали по метрологическим характеристикам измерительного инструмента с учетом предельной погрешности показания.

На выбор измерительного средства влияет конструктивная форма, число контролируемых параметров, габариты и масса деталей.

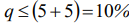

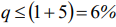

Величина допустимой погрешности измерения параметров изделия составляет от 20 до 35% допуска на изготовление изделия.

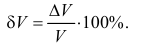

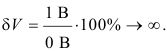

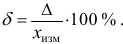

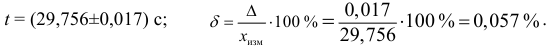

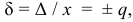

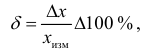

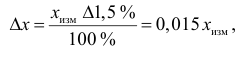

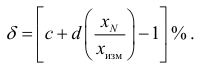

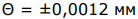

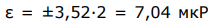

Погрешность измерения определяется по формуле:

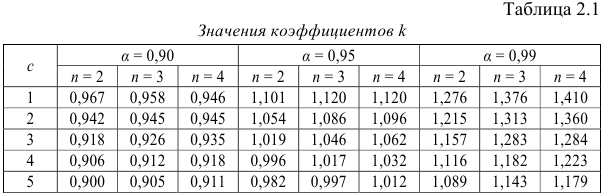

где  — коэффициент, зависящий от квалитета размера;

— коэффициент, зависящий от квалитета размера;

— допуск контролируемого размера.

— допуск контролируемого размера.

Значение коэффициента  выбирают в зависимости от квалитета:

выбирают в зависимости от квалитета:

— для квалитетов 2…5;

— для квалитетов 2…5;

— для квалитетов 6, 7;

— для квалитетов 6, 7;

— для квалитетов 8, 9;

— для квалитетов 8, 9;

— для квалитетов 10-16.

— для квалитетов 10-16.

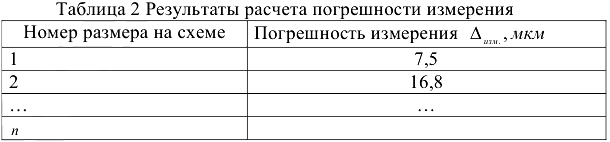

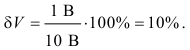

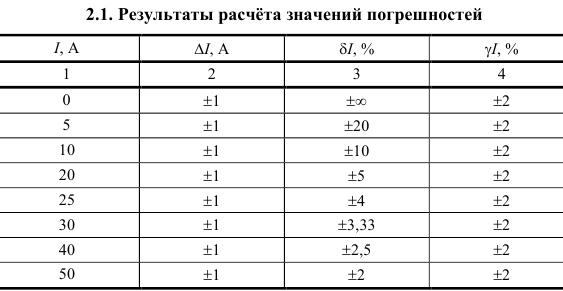

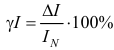

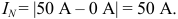

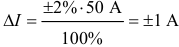

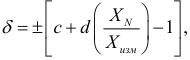

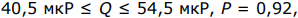

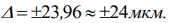

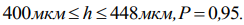

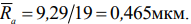

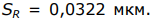

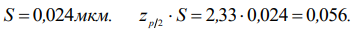

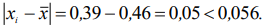

Подставив значение квалитетов размеров в формулу (1), получим погрешность измерения, которые представим в виде табл. 2.

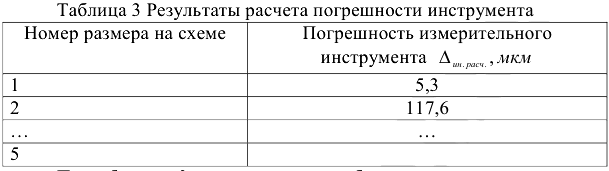

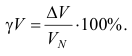

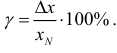

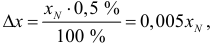

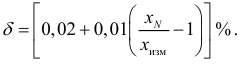

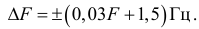

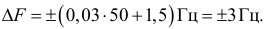

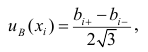

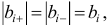

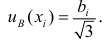

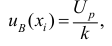

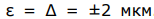

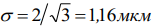

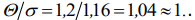

Погрешность инструмента для измерения и контроля размеров детали

где  — нормированный коэффициент,

— нормированный коэффициент,  Результаты расчета по формуле (2) сведем в табл. 3.

Результаты расчета по формуле (2) сведем в табл. 3.

По таблице 3 производится подбор измерительных средств. При подборе необходимо, чтобы табличная погрешность выбираемого измерительного инструмента была ближайшим меньшим значением расчетной. Для измерения размера 1 выбираем индикаторную скобу ГОСТ 9384-60, с пределами измерения 18..50 мм, предельной погрешностью показаний 0,005 мм.

Для измерения размера 2 выбираем штангенциркуль ШЩ-1 ГОСТ 166-73 с пределами измерения 0…125 мм и предельной погрешностью показаний ±0,1 мм.

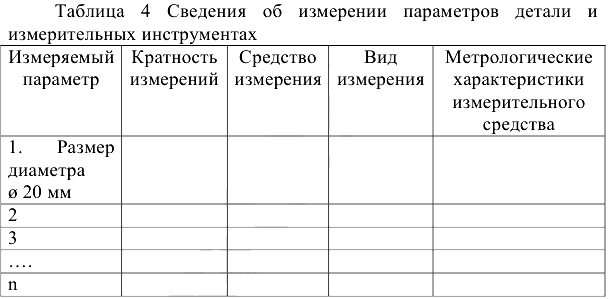

- В таблицу 4 записать метрологические параметры выбранных измерительных инструментов для измерения заданных размеров и отклонений форм и расположений детали, измеряемый параметр, вид измерений, кратность измерений.

Можно выделить следующие виды измерений:

- По отношению к изменению измеряемой величины -статические и динамические. Например, статическими измерениями являются измерения размеров тела, постоянного давления, а динамическими — измерение вибраций.

- По общим приемам получения результатов измерений -прямые, косвенные, совокупные и совместные. Целью совместных измерений является нахождение функциональной зависимости между величинами, например, зависимости длины тела от температуры. Совокупные измерения — это такие измерения, в которых значения измеряемых величин находят по данным повторных измерений одной или нескольких одноименных величин при различных сочетаниях мер или этих величин.

- По способу выражения результата измерений различают абсолютные и относительные измерения. Например, измерение диаметра, вращающейся детали по числу оборотов соприкасающегося с ней ролика.

- По числу измерений в ряду измерений — однократные и многократные измерения. Значение физической величины может быть найдено посредством однократного ее измерения, либо путем нескольких, следующих друг за другом измерений с последующей статистической обработкой их результатов. В первом случае имеют место однократные измерения, во втором — измерения с многократными наблюдениями.

- Произвести измерение заданных параметров детали, заполнить протоколы измерений. Измерению подлежат диаметры детали, прямолинейность поверхности, отклонение от круглости, радиальное биение.

Результаты измерений сравниваются с заданными нормами точности детали назначенные ранее. По результатам измерения делается вывод о точности выполненных размеров, формы и расположения поверхностей и выборе измерительных средств.

Гладкие сопряжения и калибры

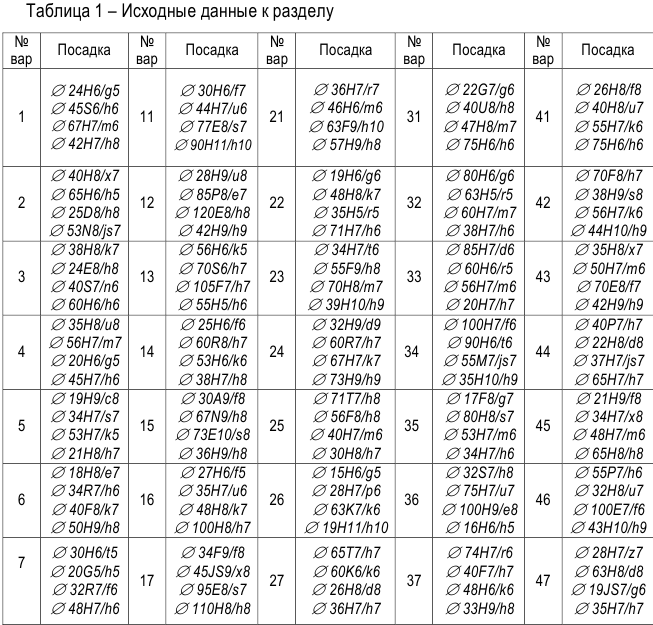

Расчет допусков и посадок гладких цилиндрических сопряжений

Задача № 1

Определить систему и тип посадки, предельные размеры валов и отверстий для заданных посадок, параметры посадок (максимальный и минимальный зазоры, натяги в соединениях), рассчитать допуски валов, отверстий, посадок и проверить правильность расчётов, выполнить схемы предложенных посадок и проставить размеры на эскизах.

Для одной из заданных посадок выполнить расчёт калибров: составить схему расположения полей допусков предельных калибров, рассчитать исполнительные размеры калибров, разработать эскизы рассчитанных калибров с простановкой исполнительных размеров, маркировки и шероховатости рабочих поверхностей.

Методические указания

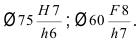

Посадки образуются путём сочетания допусков отверстия и вала. Обозначается посадка в виде дроби, при этом числителем является обозначение допуска отверстия, а знаменателем — допуска вала, например:

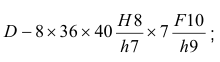

Рассмотрим условную запись посадки гладкого цилиндрического соединения

— номинальный размер отверстия и вала, мм;

— номинальный размер отверстия и вала, мм; — основное отклонение отверстия;

— основное отклонение отверстия;- 7-квалитет отверстия;

— основное отклонение вала;

— основное отклонение вала;- 6- квалитет вала.

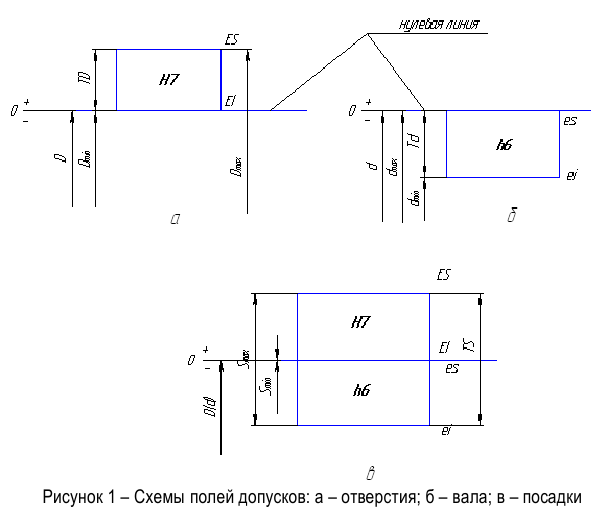

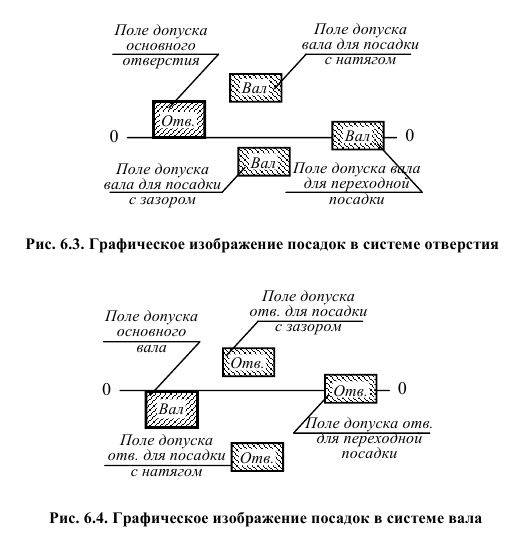

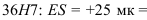

Условные схемы полей допусков отверстия, вала и посадки соединения приведены на рисунке 1.

Посадки могут быть осуществлены как в системе отверстия  , так и в системе вала

, так и в системе вала  .

.

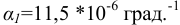

При выборе посадок необходимо учитывать конкретные условия эксплуатации, возможность монтажа. Например, если при эксплуатации температура втулки выше, чем температура вала (сопрягаемые детали сделаны из одного материала), то зазоры должны быть уменьшены, а натяги увеличены, а если температура вала больше, чем втулки — то зазоры соответственно должны быть увеличены, а натяги уменьшены. На практике чаще сочетаются поля допусков одного квалитета, однако в связи с большой трудоёмкостью обеспечения точности изготовления отверстия допуск на него может быть назначен на квалитет грубее допуска вала.

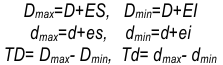

— верхние отклонения отверстия и вала соответственно, мкм;

— верхние отклонения отверстия и вала соответственно, мкм; — нижние отклонения отверстия и вала соответственно, мкм;

— нижние отклонения отверстия и вала соответственно, мкм; — номинальный диаметр отверстия и вала, мм;

— номинальный диаметр отверстия и вала, мм; — максимальные предельные размеры отверстия и вала, мм;

— максимальные предельные размеры отверстия и вала, мм; — минимальные предельные размеры отверстия и вала, мм;

— минимальные предельные размеры отверстия и вала, мм; — допуск размера отверстия и вала соответственно, мм;

— допуск размера отверстия и вала соответственно, мм; — допуск посадки с зазором, мм;

— допуск посадки с зазором, мм; — максимальный зазор в соединении, мм;

— максимальный зазор в соединении, мм; — минимальный зазор в соединении, мм.

— минимальный зазор в соединении, мм.

Применяются следующие типы посадок: с зазором, с натягом, переходная.

Соединения с натягом широко применяются в машиностроении, когда требуется передача значительных осевых усилий, крутящих моментов или нагрузок от их совместного действия. Сопротивление взаимному смещению деталей в этих соединениях создаётся и поддерживается за счёт сил трения в сопряжении. В таких соединениях диаметр вала до сборки всегда больше диаметра отверстия.

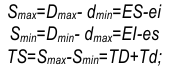

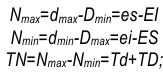

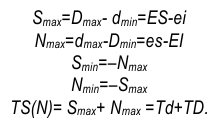

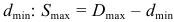

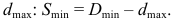

Посадки с зазором предназначены для получения подвижных и неподвижных соединений. В неподвижных соединениях посадки с зазором применяются для выполнения беспрепятственной сборки сменных деталей, относительная неподвижность которых обеспечивается шпонками, болтами, штифтами и т. п. Подвижные посадки характеризуются наличием гарантированного зазора, позволяющего свободно перемещаться сопрягаемым деталям относительно друг друга, компенсировать температурные деформации и отклонения формы поверхностей.Переходные посадки используются взамен посадок с натягом, когда необходимо проводить разборку и сборку сопряжения при его эксплуатации. Если требуется обеспечить неподвижное соединение вала и отверстия с помощью переходной посадки, то обычно требуется дополнительное крепление сопрягаемых деталей, поскольку предельные натяги невелики. Расчётные формулы для параметров посадок:

а) с зазором

б) с натягом

в)переходной

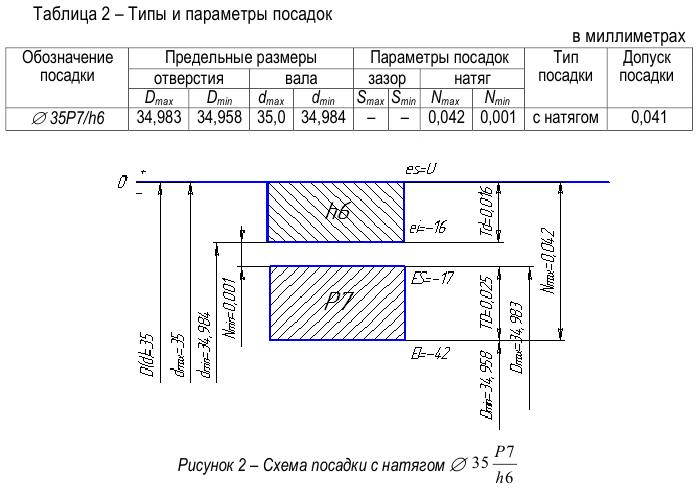

Решение задачи;

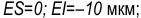

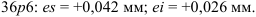

Задана посадка  .

.

Используется система вала, т. к. основное отклонение вала  . Посадка с натягом, так как обозначение основного отклонения отверстия —

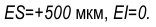

. Посадка с натягом, так как обозначение основного отклонения отверстия —  . Для отверстия

. Для отверстия  : верхнее отклонение

: верхнее отклонение  ; нижнее отклонение

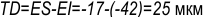

; нижнее отклонение  [5]. Допуск

[5]. Допуск  .

.

Для вала  : верхнее отклонение

: верхнее отклонение  ; нижнее отклонение

; нижнее отклонение  [5]. Допуск

[5]. Допуск  .

.

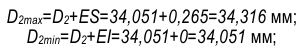

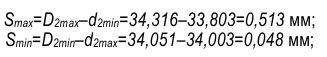

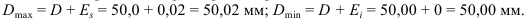

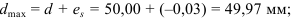

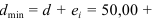

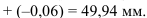

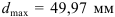

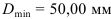

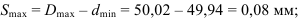

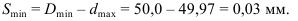

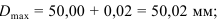

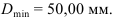

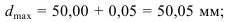

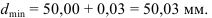

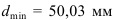

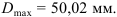

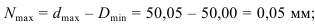

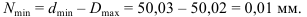

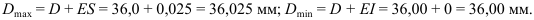

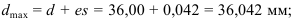

Предельные размеры отверстия и вала:

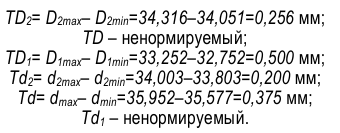

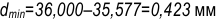

Параметры посадки с натягом:

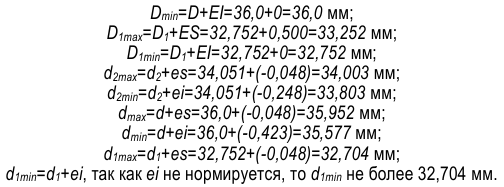

Проверка: допуск посадки

Результаты расчётов необходимо свести в таблицы и по данным расчётов построить схемы полей допусков рассчитанных посадок.

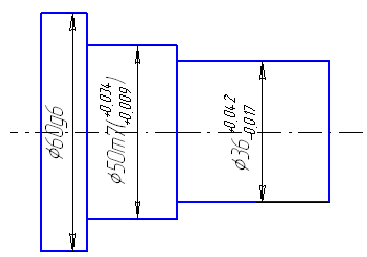

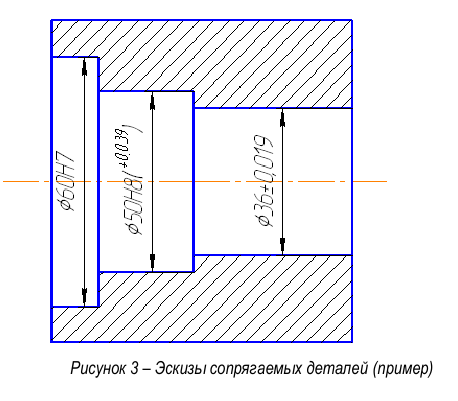

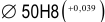

Выполнить простановку посадок на эскизах (рисунок 3).

Предпочтительным обозначением полей допусков на чертежах являются  и

и  .

.

Расчет калибров для контроля гладких цилиндрических соединений

Задача № 2

Рассчитать комплект гладких предельных калибров для контроля вала и отверстия, составляющих одну из посадок задания 1.1:

-построить схемы полей допусков выбранных деталей, а также рабочих и контрольных калибров для контроля этих деталей;

-на схемах указать предельные отклонения и допуски деталей и калибров, предельные размеры калибров;

-выполнить чертежи рабочих калибров, указать маркировку, исполнительные размеры и шероховатость рабочих поверхностей калибров.

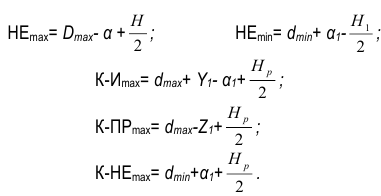

Методические указания

При массовом и крупносерийном производстве контроль точности изготовления с допусками  выполняется калибрами: валов — скобами, отверстий — пробками. Комплекты рабочих калибров для контроля готовых изделий состоят из проходного ПР и непроходного НЕ, зачастую совмещённых.

выполняется калибрами: валов — скобами, отверстий — пробками. Комплекты рабочих калибров для контроля готовых изделий состоят из проходного ПР и непроходного НЕ, зачастую совмещённых.

Деталь считается годной, если под собственным весом или действием силы, равной весу, проходной калибр проходит, а непроходной — не проходит по проверяемым поверхностям. Проходной стороной ПР калибров контролируют проходной предел -максимальный предельный размер  у валов и минимальный предельный размер

у валов и минимальный предельный размер  у отверстий, т. е. размеры, соответствующие максимуму материала деталей. Непроходной стороной НЕ калибров контролируют непроходной предел — минимальный предельный размер

у отверстий, т. е. размеры, соответствующие максимуму материала деталей. Непроходной стороной НЕ калибров контролируют непроходной предел — минимальный предельный размер  , валов и максимальный предельный размер

, валов и максимальный предельный размер  отверстий, т. е. размеры, соответствующие минимуму материала деталей.

отверстий, т. е. размеры, соответствующие минимуму материала деталей.

Для контроля величины износа нерегулируемых и установки регулируемых калибров-скоб применяют контрольные калибры — пробки. По СТ СЭВ 157-75 на изготовление гладких калибров установлены обозначения отклонений и допусков (по 2…4 квалитетам):

— допуск новых калибров для отверстий;

— допуск новых калибров для отверстий;

— допуск калибров со сферическими измерительными поверхностями, мкм;

— допуск калибров со сферическими измерительными поверхностями, мкм;

— допуск новых калибров для вала, мкм;

— допуск новых калибров для вала, мкм;

— допуск контрольных калибров для скоб, мкм;

— допуск контрольных калибров для скоб, мкм;

— отклонение середины поля допуска проходного калибра-пробки относительно наименьшего предельного размера контролируемого отверстия, мкм;

— отклонение середины поля допуска проходного калибра-пробки относительно наименьшего предельного размера контролируемого отверстия, мкм;

— отклонение середины поля допуска проходного калибра-кольца или калибра скобы относительно наибольшего предельного размера контролируемого вала, мкм;

— отклонение середины поля допуска проходного калибра-кольца или калибра скобы относительно наибольшего предельного размера контролируемого вала, мкм;

— допустимый выход размера изношенного проходного калибра-пробки за границу поля допуска изделия, мкм;

— допустимый выход размера изношенного проходного калибра-пробки за границу поля допуска изделия, мкм;

— допустимый выход размера изношенного проходного калибра-кольца или калибра скобы, мкм;

— допустимый выход размера изношенного проходного калибра-кольца или калибра скобы, мкм;

и

и  — величина для компенсации погрешности контроля калибрами соответственно отверстий или валов с размерами выше 180 мм. При размерах отверстий или валов менее 180 мм

— величина для компенсации погрешности контроля калибрами соответственно отверстий или валов с размерами выше 180 мм. При размерах отверстий или валов менее 180 мм  .

.

Для изделий от 9-го до 17-го квалитетов граница износа проходных калибров совпадает с пределом максимума материала изделия  .

.

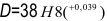

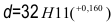

Исполнительными называют предельные размеры калибра по которым изготавливают новый калибр. Для калибров-пробок исполнительными размерами ПР и НЕ сторон калибра являются наибольшие предельные размеры с допусками «в минус», т. е. в «тело» калибра.

Формулы для расчёта исполнительных размеров калибров-пробок  и

и  , калибров-скоб

, калибров-скоб  и

и  и контрольных калибров

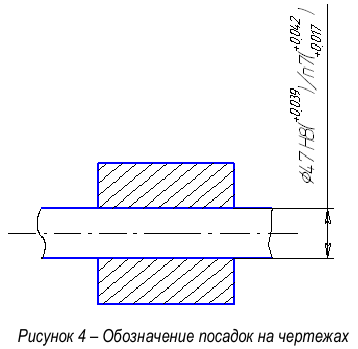

и контрольных калибров  :

:

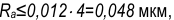

На калибрах маркируются номинальный размер детали, условное обозначение поля допуска контролируемого размера, тип ПР или НЕ, числовые значения предельных отклонений контролируемого размера (рисунок 6).

Решение задачи;

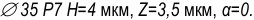

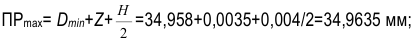

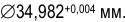

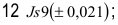

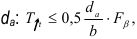

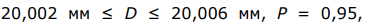

Разработаем предельные калибры для контроля сопряжения  . Устанавливаем допуски на изготовление предельных калибров по таблице 3 и 4:

. Устанавливаем допуски на изготовление предельных калибров по таблице 3 и 4:

для отверстия

для вала

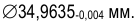

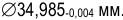

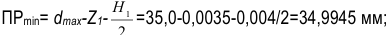

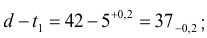

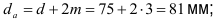

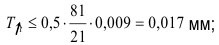

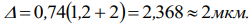

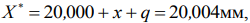

Исполнительный размер проходной стороны калибра-пробки:

размер на чертеже

Исполнительный размер непроходной стороны калибра-пробки:

размер на чертеже

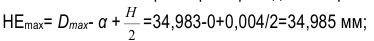

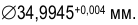

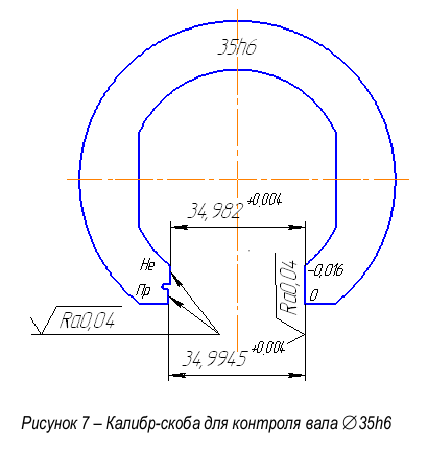

Исполнительный размер проходной стороны калибра-скобы:

размер на чертеже

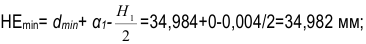

Исполнительный размер непроходной стороны калибра-скобы:

размер на чертеже

Исполнительный размер контрольного калибра для контроля износа рабочего калибра-скобы ПР:

округляем до величины, кратной

размер на чертеже

Исполнительный размер контрольного калибра для рабочей скобы ПР:

размер на чертеже

Исполнительный размер контрольного калибра для рабочей скобы НЕ:

размер на чертеже

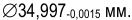

Строим схемы полей допусков для предельных калибров (рисунок 5)

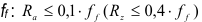

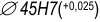

Шероховатость рабочих поверхностей калибров:

для калибра-пробки

принимаем

из стандартного ряда [5];

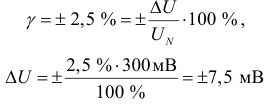

для калибра-скобы

принимаем

Расчёт и выбор посадок подшипника качения

Задача № 3

- Расшифровать маркировку подшипника качения.

- Определить минимальный и максимальный допустимые натяги для внутреннего кольца подшипника (при вращении наружного кольца подшипника производится расчёт только минимального допустимого натяга).

- Подобрать из числа рекомендуемых посадку для вращающегося кольца подшипника.

- Определить минимальный и максимальный натяги в соединении.

- Выбрать посадку для невращающегося кольца подшипника.

- Построить схемы полей допусков, выбранных посадок, для колец подшипника качения.

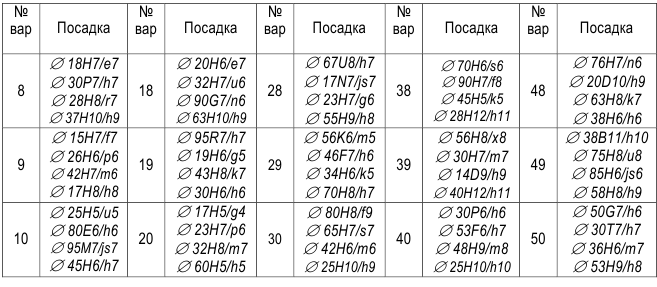

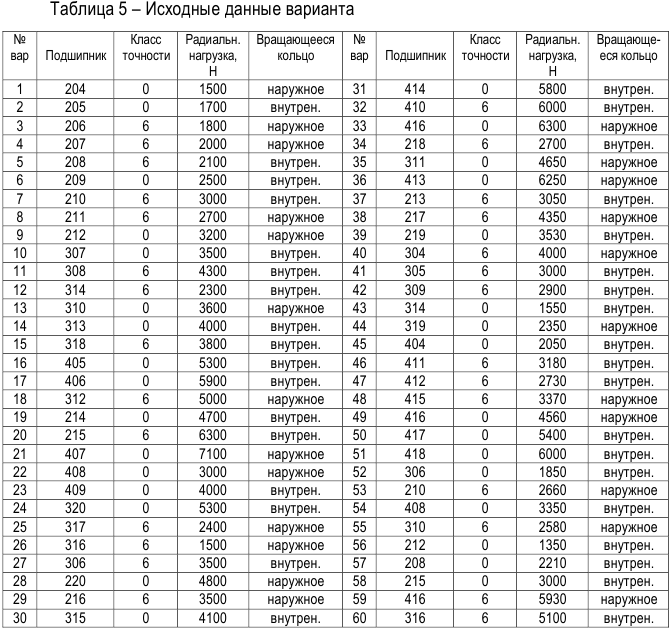

Вариант для выполнения индивидуального задания по данному разделу студент выбирает из таблицы 5.

Методические указания

В сборочных единицах машин и механизмов широко применяются подшипники качения (ПК). При этом от точности изготовления подшипников и правильности выбора их посадки на вал и в корпус во многом зависят работоспособность и долговечность машин. Поэтому допуски и посадки ПК оговорены специальными стандартами. В ГОСТе 520-89 установлены классы точности подшипников: 0; 6; 5; 4; 2; Т. Перечень классов точности дан в порядке повышения точности. Для механизмов общего назначения используются подшипники классов 0 и 6. ПК классов точности 5, 4 и 2 применяются при больших частотах вращения и в тех случаях, когда требуется высокая точность вращения: для шпинделей станков, высокооборотных двигателей и т. п.

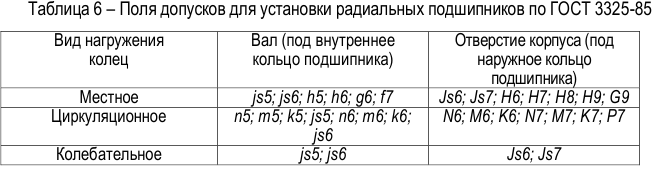

Посадки колец ПК на валы и в корпуса выбираются по ГОСТ 3325-85. Выбор посадки кольца подшипника определяется характером его нагружения (местное, циркуляционное, колебательное), зависящим от того, вращается или не вращается кольцо относительно действующей на него нагрузки.

Местно-нагруженные кольца должны иметь соединение с зазором или незначительным натягом между кольцом и сопрягаемой деталью.

Циркуляционно-нагруженные кольца должны иметь неподвижное соединение с сопрягаемой деталью.

Колебательно-нагруженные кольца должны устанавливаться с незначительным зазором между соединяемой деталью.

В таблице 6 приведены поля допусков для установки радиальных подшипников в зависимости от условий монтажа и видов нагружения.

Посадки подшипников качения имеют свою специфику:

• во-первых, они более точные; ПК изготавливаются на специализированных заводах по  и не обрабатываются при образовании посадок;

и не обрабатываются при образовании посадок;

• во-вторых, расположение полей допусков на посадочные места ПК отличается от принятого в ЕСДП для гладких соединений (поле допуска на внутренний диаметр  подшипника перевёрнуто относительно нулевой линии, т. е. допуски на размер

подшипника перевёрнуто относительно нулевой линии, т. е. допуски на размер  даются в минус, а не в плюс, как это принято для отверстия в системе отверстия);

даются в минус, а не в плюс, как это принято для отверстия в системе отверстия);

• в-третьих, из-за небольших толщин колец, подшипники очень чувствительны к колебаниям значений натягов в соединении. Допуски на диаметры  и

и  подшипника не соответствуют значениям по ГОСТ 25347-82 на гладкие цилиндрические сопряжения.

подшипника не соответствуют значениям по ГОСТ 25347-82 на гладкие цилиндрические сопряжения.

Для обеспечения равномерности износа элементов качения подшипника и беговых дорожек его колец при образовании посадки подшипника необходимо руководствоваться следующим:

1) кольцо подшипника, вращающегося по отношению к вектору нагрузки, должно устанавливаться с натягом;

2) кольцо подшипника, не вращающегося по отношению к вектору нагрузки, должно устанавливаться с зазором.

Посадки подшипников качения осуществляются с малыми натягами и зазорами. Это необходимо как для обеспечения работоспособности соединения, так и для возможности осевого перемещения при монтаже и температурных деформациях валов.

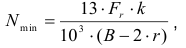

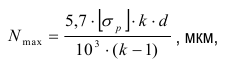

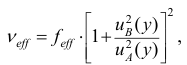

Расчёт минимального натяга, мкм:

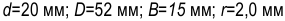

где  — наибольшая радиальная сила, действующая на подшипник,

— наибольшая радиальная сила, действующая на подшипник,  ;

;

— коэффициент: для лёгкой серии подшипников

— коэффициент: для лёгкой серии подшипников  для средней серии

для средней серии  ; для тяжёлой серии

; для тяжёлой серии

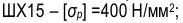

— ширина подшипника;

— ширина подшипника;

— радиус скругления кромок отверстия внутреннего и наружного колец (таблица 7), мм.

— радиус скругления кромок отверстия внутреннего и наружного колец (таблица 7), мм.

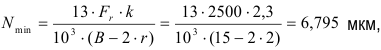

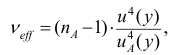

Для того, чтобы избежать разрыва внутреннего кольца подшипника, максимальный натяг этого кольца не должен превышать допустимый, который приближённо определяется:

где  — допустимое напряжение на растяжение для материала внутренней обоймы подшипника: для подшипников стали

— допустимое напряжение на растяжение для материала внутренней обоймы подшипника: для подшипников стали  ;

;  — внутренний диаметр подшипника, мм.

— внутренний диаметр подшипника, мм.

При выборе посадки с натягом для колец подшипника следует руководствоваться следующими правилами:

1) минимальный табличный натяг посадки должен превышать расчётный, т. е.

2) максимальный табличный натяг должен быть меньше, т. е.

Если согласно заданию с натягом должно устанавливаться наружное кольцо подшипника, необходимо рассчитать минимальный натяг  , а максимальный допустимый натяг

, а максимальный допустимый натяг  не определяется. В данном случае посадка определяется по условию

не определяется. В данном случае посадка определяется по условию  .

.

Решение задачи;

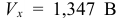

Исходные данные: подшипник 304; класс точности 0; радиальная сила  в соединении вращающимся является вал.

в соединении вращающимся является вал.

- Подшипник 304 — шариковый радиальный средней серии со следующими параметрами:

(таблица 7).

(таблица 7).

В рассматриваемом узле вращающимся кольцом является внутреннее кольцо подшипника, поэтому его посадку на вал производим с натягом, а наружное кольцо устанавливаем в корпус с зазором.

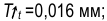

- Определение минимального потребного натяга для внутреннего кольца подшипника:

где коэффициент  для средней серии подшипника.

для средней серии подшипника.

- Определение максимального допустимого натяга внутреннего кольца подшипника:

- По значению

подбираем из числа рекомендуемых посадку для внутреннего кольца подшипника:

подбираем из числа рекомендуемых посадку для внутреннего кольца подшипника:

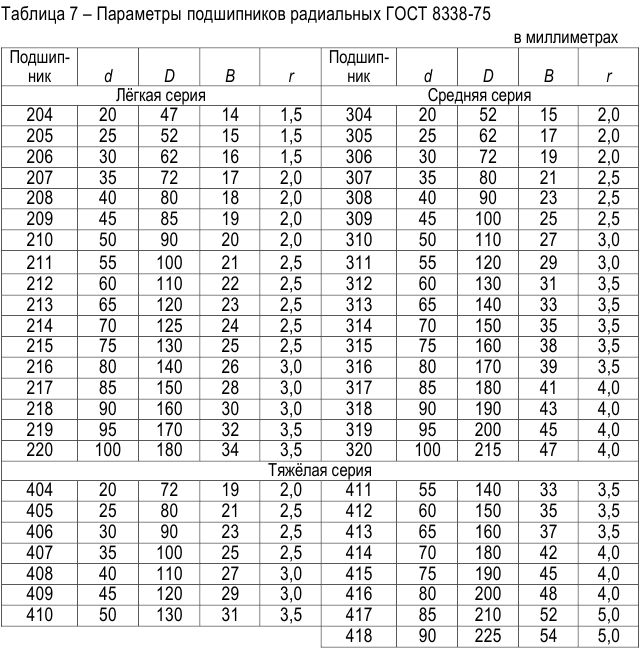

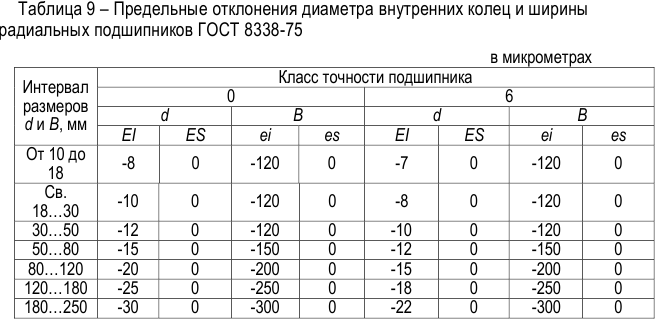

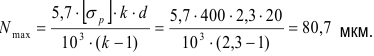

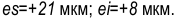

По таблицам 9 и [5] определяем предельные отклонения размеров: для отверстия подшипника  ; для вала

; для вала

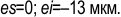

- Определение минимального и максимального табличного натяга в соединении:

так как  (8 мкм > 6,8 мкм), a

(8 мкм > 6,8 мкм), a  (31 мкм < 80,7 мкм), можно заключить, что посадка внутреннего кольца подшипника выполнена правильно.

(31 мкм < 80,7 мкм), можно заключить, что посадка внутреннего кольца подшипника выполнена правильно.

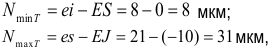

- Выбираем посадку для наружного кольца подшипника из рекомендованных:

, для которой предельные отклонения размеров равны: для отверстия

, для которой предельные отклонения размеров равны: для отверстия  для внутреннего кольца подшипника

для внутреннего кольца подшипника

Для выбранной посадки максимальный зазор:

Для выбранной посадки минимальный зазор:

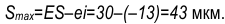

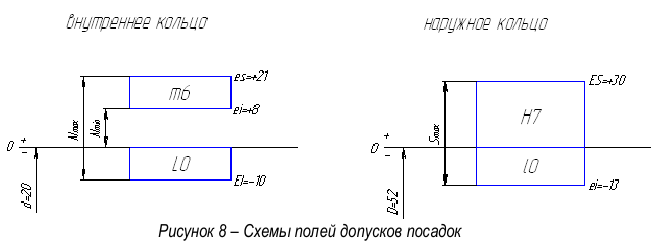

- Строим схему полей допусков выбранных посадок для колец (ПК рисунок 8):

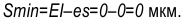

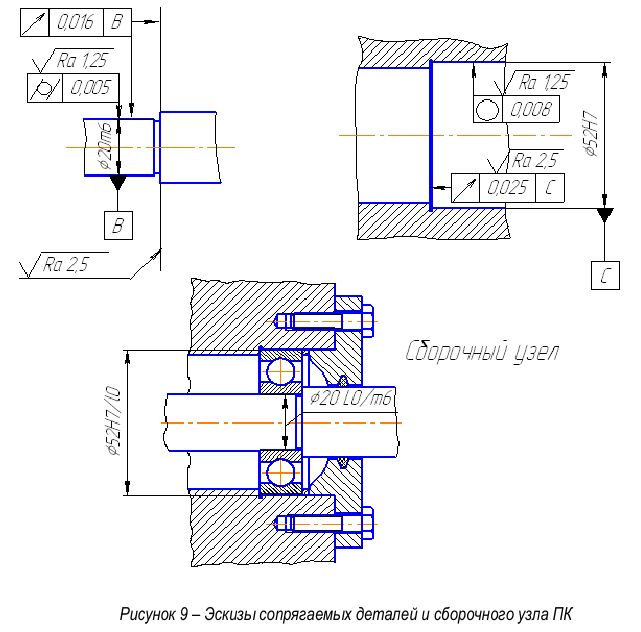

- Изобразим эскиз вала, корпуса и сборочного узла (рисунок 9).

Шероховатость, отклонения формы и расположения поверхностей

Задача № 4

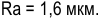

Назначить шероховатость поверхностей и допуски на отклонения формы и взаимного расположения поверхностей для вала и стакана подшипника.

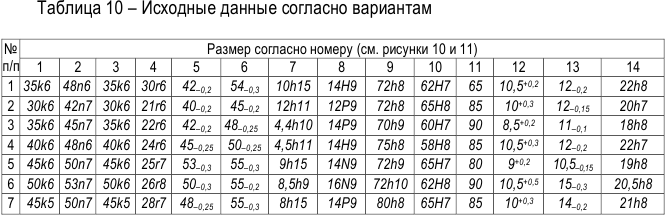

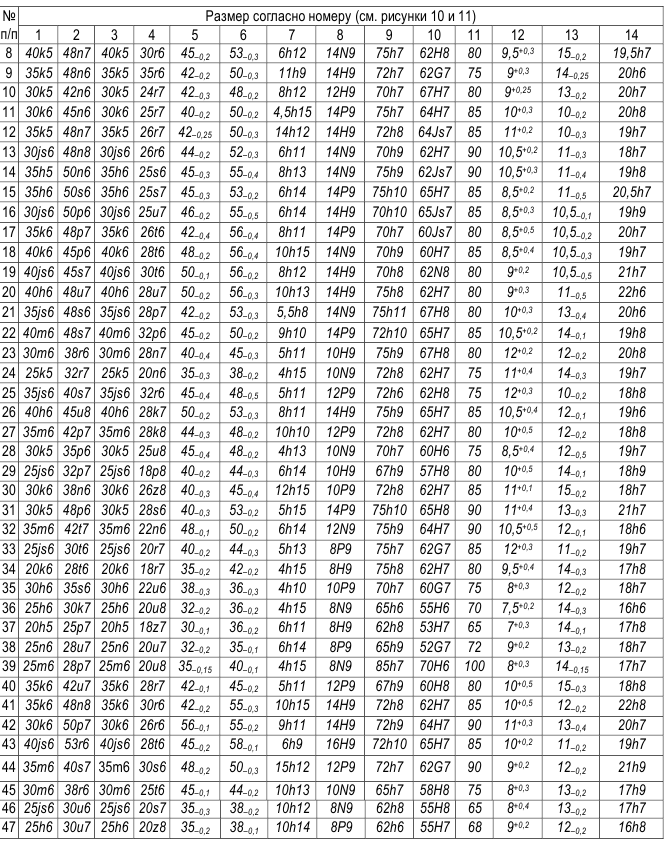

Исходные данные для выполнения задания студент выбирает, согласно варианту, из таблицы 10.

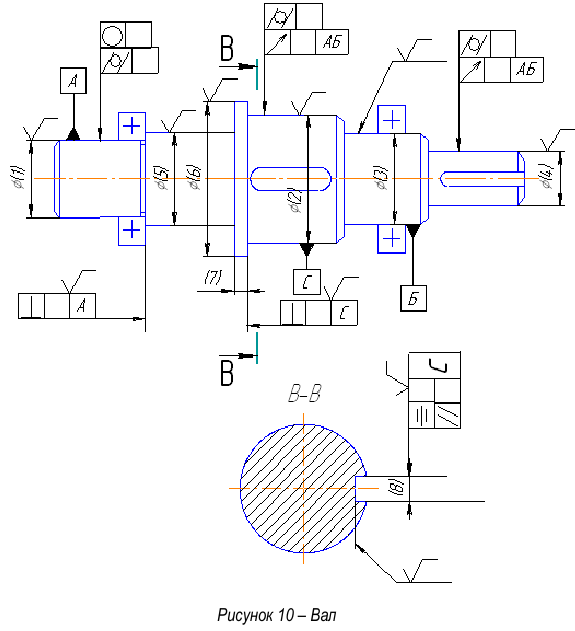

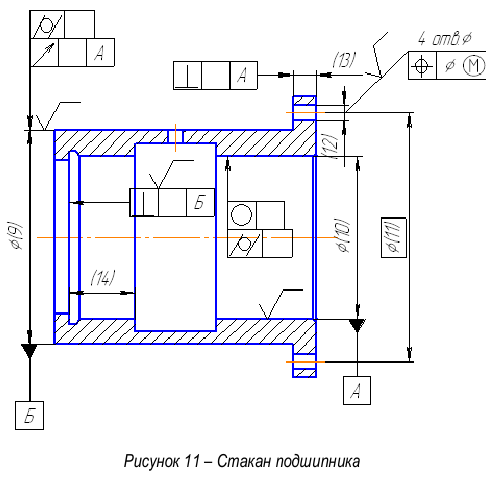

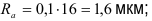

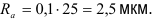

Данное задание заключается в том, чтобы рассчитать и проставить на чертежах вала и стакана подшипника параметры шероховатости и допуски на отклонение формы и взаимного расположения заданных поверхностей. Поверхности, шероховатость которых нужно рассчитать и проставить, обозначены условным знаком шероховатости —  а поверхности, на которые необходимо рассчитать допуски отклонения формы и взаимного расположения, обозначены арабскими цифрами в скобках, проставленными вместо номинального размера и поля допуска (рисунки 10 и 11).

а поверхности, на которые необходимо рассчитать допуски отклонения формы и взаимного расположения, обозначены арабскими цифрами в скобках, проставленными вместо номинального размера и поля допуска (рисунки 10 и 11).

Методические указания

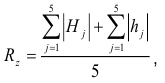

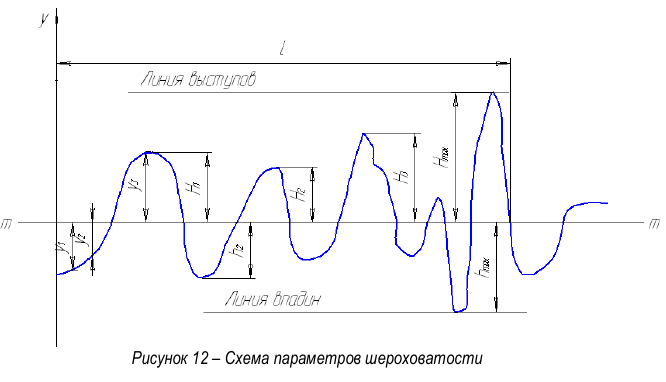

На рабочих чертежах деталей машин все поверхности должны иметь указания о шероховатости. Шероховатость поверхности — это совокупность неровностей поверхности с относительно малым шагом на базовой длине  .

.

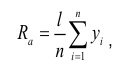

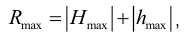

Для оценки шероховатости применяют следующие высотные параметры по ГОСТ 2789 — 73:  — среднее арифметическое отклонение неровностей профиля;

— среднее арифметическое отклонение неровностей профиля;  — высота неровностей по 10-ти точкам;

— высота неровностей по 10-ти точкам;  — наибольшая высота неровностей.

— наибольшая высота неровностей.

где  — отклонение профиля от средней линии m в заданной точке.

— отклонение профиля от средней линии m в заданной точке.

где  и

и  — высота соответственно наибольших выступов и впадин на базовой длине

— высота соответственно наибольших выступов и впадин на базовой длине  .

.

При этом

где  и

и  — максимальные значения высот соответственно выступов и впадин на исследуемом участке.

— максимальные значения высот соответственно выступов и впадин на исследуемом участке.

На чертежах для обозначения шероховатости применяются знаки:

— вид обработки не указан;

— вид обработки не указан;

— обработка со снятием стружки;

— обработка со снятием стружки;

— обработка без снятия стружки.

— обработка без снятия стружки.

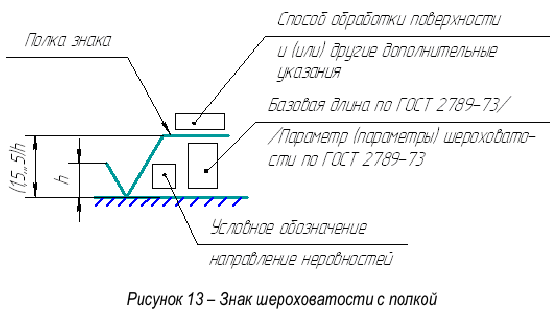

Знак шероховатости  применяется, если не указаны параметры и способ обработки. При указании параметров шероховатости применяют знак с полкой (рисунок 13).

применяется, если не указаны параметры и способ обработки. При указании параметров шероховатости применяют знак с полкой (рисунок 13).

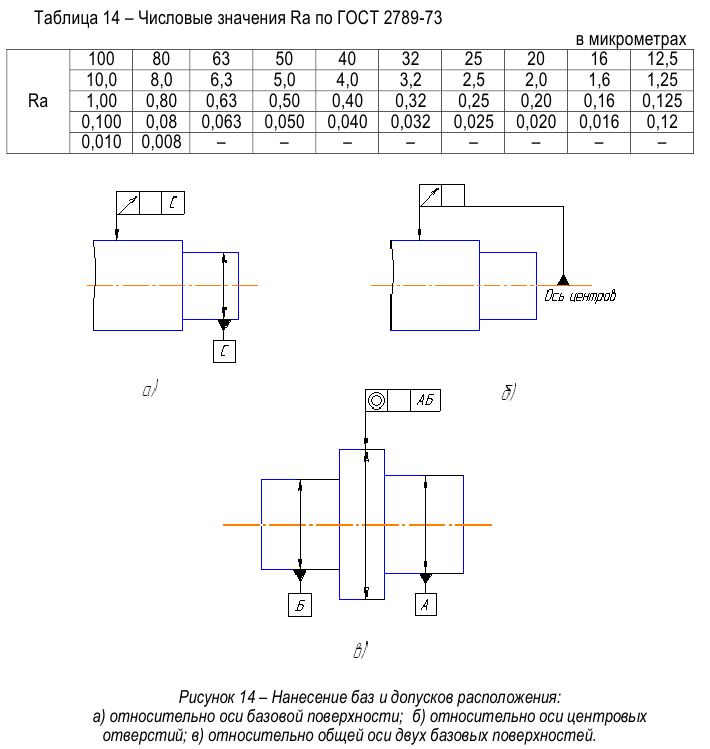

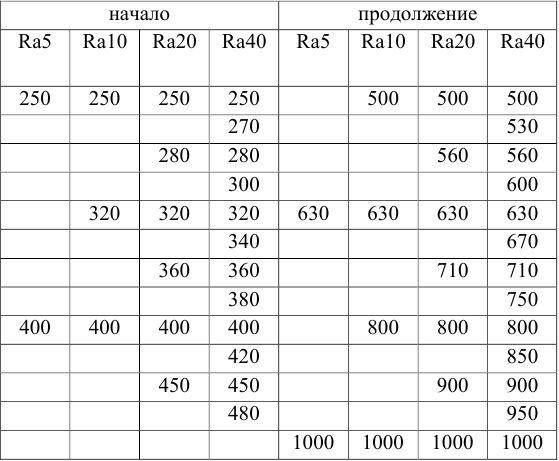

Для простановки шероховатости на рабочих чертежах рекомендуется применять параметры  из стандартного ряда (таблица 14).

из стандартного ряда (таблица 14).

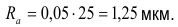

Шероховатость поверхности обычно зависит от допуска  размера поверхности: для поверхностей нормальной относительной геометрической точности рекомендуется

размера поверхности: для поверхностей нормальной относительной геометрической точности рекомендуется  ; для посадочных мест подшипников качения

; для посадочных мест подшипников качения  .

.

Кроме указаний о шероховатости, для ответственных поверхностей деталей на рабочих чертежах необходимо указывать сведения о допусках на их отклонения от номинальной формы и номинального взаимного расположения. Среди отклонений формы поверхности нормируются отклонения от круглости, цилиндричности, прямолинейности и др. Распространёнными отклонениями от взаимного расположения поверхностей являются: отклонения от параллельности, перпендикулярности, соосности, симметричного расположения и др.

Некоторые отклонения имеют сложное происхождение, когда суммируются два различного вида отклонения или более. К отклонениям такого типа относятся радиальное и торцовое биение поверхностей.

Стандартом установлены условные обозначения допусков формы и взаимного расположения поверхностей:

— допуск прямолинейности;

— допуск прямолинейности; — допуск круглости;

— допуск круглости; — допуск цилиндричности;

— допуск цилиндричности; — допуск профиля продольного сечения;

— допуск профиля продольного сечения;  — допуск параллельности;

— допуск параллельности;  — допуск перпендикулярности;

— допуск перпендикулярности;  — допуск соосности;

— допуск соосности;  — допуск симметричности;

— допуск симметричности;  — позиционный допуск;

— позиционный допуск;  — допуск радиального и торцового биения.

— допуск радиального и торцового биения.

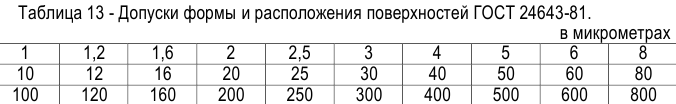

Числовые значения допусков формы и расположения поверхностей установлены ГОСТ 24643-81 и приведены в справочной литературе.

Приближённо для расчёта числовых значений допусков можно пользоваться следующими зависимостями:

- При нормальной относительной геометрической точности поверхности допуск отклонения формы и взаимного расположения поверхностей составляет 60% допуска размера, причём допуск на отклонение от круглости и цилиндричности равен 30% допуска размера.

- Для посадочных мест подшипников качения допуск отклонения формы составляет 50% допуска размера, допуск на отклонение от круглости и цилиндричности — 25%

.

. - Диаметральный допуск отклонения от соосности двух цилиндрических поверхностей детали равен 30% суммы допусков размеров этих деталей.

- Допуск радиального биения поверхности относительно оси базовой поверхности равен 60% допуска размера контролируемой поверхности.

- Допускаемое радиальное биение одной поверхности относительно базовой поверхности не должно превышать 60% суммы допусков размеров контролируемой и базовой поверхностей.

- Допуск на отклонение от параллельности и симметричности расположения шпоночного паза можно принимать равным соответственно допуску и 4-кратному допуску ширины шпоночного паза.

- Допуск на отклонение от перпендикулярности заплечиков валов можно принимать равным 60% допуска ширины насаживаемых на эти участки валов деталей (для коротких деталей) и 60…100% допуска ширины буртика

вала при отношении

вала при отношении  для насаживаемой на этот уступ вала детали.

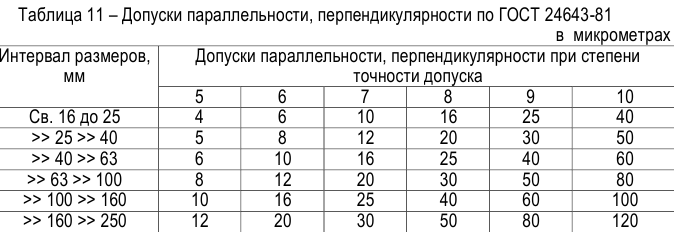

для насаживаемой на этот уступ вала детали. - Допуск перпендикулярности базовых торцов вала для подшипников качения классов точности 0 и 6 назначают по ГОСТ 24643-81 (таблица 11) в зависимости от системы точности допуска перпендикулярности: 8 — для шариковых, 7 — для роликовых (на

заплечика).

заплечика).

- Допуск перпендикулярности базовых торцов подшипникового стакана оси отверстия задают на

: для конических роликоподшипников по

: для конических роликоподшипников по  , радиальных подшипников с короткими цилиндрическими роликами по

, радиальных подшипников с короткими цилиндрическими роликами по  , шариковых радиальных и радиально упорных подшипников по

, шариковых радиальных и радиально упорных подшипников по  .

. - Позиционный допуск применяется при задании отклонений от номинального расположения осей отверстий под крепёжные детали и определяется по справочникам, либо рассчитывается в зависимости от допуска на отклонение осей отверстий номинального расположения, определяемого технологией изготовления.

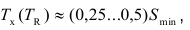

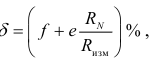

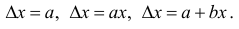

При обработке отверстий, расположенных по линии, позиционный допуск можно выразить через линейный допуск  :

:

При обработке отверстий, расположенных по окружности, позиционный допуск определяется:

где  — допуск радиуса расположения осей отверстий

— допуск радиуса расположения осей отверстий

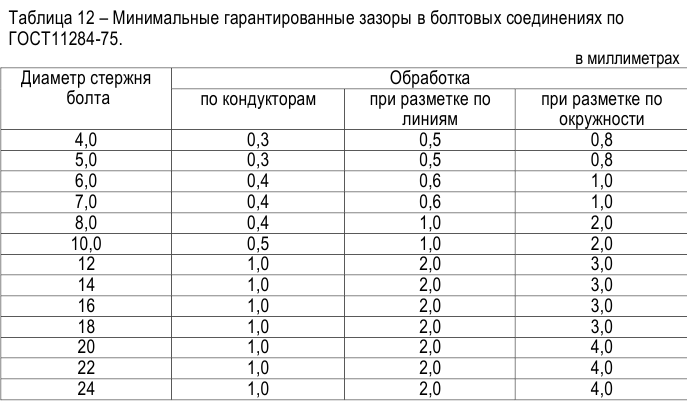

где  — минимальный зазор между отверстием и болтом, мм: принимается по таблице 12.

— минимальный зазор между отверстием и болтом, мм: принимается по таблице 12.

- Зависимые допуски расположения или формы обозначают условным знаком

, который помещают:

, который помещают:

а) после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента

б) после буквенного обозначения базы в рамке допуска, если зависимый допуск связан с действительными размерами базового элемента

в) после числового значения допуска и буквенного обозначения базы, если зависимый допуск связан с действительными размерами рассматриваемого и базового элементов

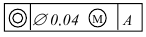

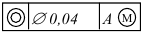

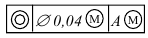

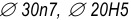

Условные обозначения баз и нанесения допусков приведены на рисунке 14. Расчетные значения допусков необходимо округлять до стандартных значений (таблица 13).

Решение задачи;

Назначить шероховатость поверхностей и допуски на отклонение формы и взаимного расположения поверхностей вала (рисунок 10).

Шероховатости отмеченных поверхностей находим сообразно назначению поверхностей и допуску их размера.

Поверхности  согласно квалитетам допусков их размеров являются ответственными поверхностями, образующими с сопрягаемыми поверхностями других деталей определённые посадки. В общем случае выделенные поверхности можно считать поверхностями нормальной геометрической точности, для которых параметр шероховатости

согласно квалитетам допусков их размеров являются ответственными поверхностями, образующими с сопрягаемыми поверхностями других деталей определённые посадки. В общем случае выделенные поверхности можно считать поверхностями нормальной геометрической точности, для которых параметр шероховатости  .

.

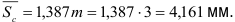

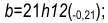

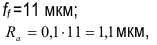

Следовательно, для поверхности

принимаем

из стандартного ряда.

Для поверхности

принимаем из стандартного ряда

Для поверхности под подшипник качения

принимаем

из стандартного ряда.

Шероховатость торца заплечика вала для базирования подшипников класса точности 0 назначаем

Шероховатость поверхности  назначаем по общему правилу

назначаем по общему правилу

Шероховатость поверхностей шпоночного паза на валах:

рабочих

нерабочих

Допуски на отклонение формы и расположения поверхностей также определим приближённым методом.

Расчёт допусков на отклонение от круглости и цилиндричности поверхностей: для поверхности  :

:

принимаем  из стандартного ряда.

из стандартного ряда.

принимаем

для поверхности

принимаем

принимаем

Допуск на радиальное биение поверхности относительно поверхности  : для поверхности

: для поверхности

принимаем

для поверхности

принимаем

Допуск на отклонение от перпендикулярности торца поверхности  для фиксации шарикоподшипника соответствует восьмой степени точности и составляет

для фиксации шарикоподшипника соответствует восьмой степени точности и составляет

Допуск на отклонение от симметричности расположения шпоночного паза:

принимаем

где  — допуск на ширину паза вала.

— допуск на ширину паза вала.

Возможно эта страница вам будет полезна:

| Допуски и посадки |

| Решение задач по допускам и посадкам |

| Примеры решение задач по допускам и посадкам |

Допуски и посадки шпоночных и шлицевых соединений

Задача № 5

- Выбрать по ГОСТ 23360-78 недостающие параметры шпоночного соединения с призматической шпонкой и записать условное обозначение.

- Для заданного типа соединения назначить поля допусков деталей шпоночного соединения из рекомендуемых посадок и указать условия применения.

- Определить предельные отклонения всех параметров шпоночного соединения.

- Построить схемы расположения допусков для деталей шпоночного соединения.

- На эскизах сечения вала и втулки проставить необходимые размеры.

Вариант задания студент выбирает из таблицы 15.

Методические указания

Стандартами регламентированы размеры и допуски на призматические, сегментные и клиновые шпонки. В работе рассмотрим наиболее используемый на практике вид шпоночного соединения — с призматической шпонкой. Призматические шпонки применяются в подвижных и неподвижных соединениях, трех исполнений: 1 — с закругленными торцами, 2-е плоскими торцами, 3-е одним закругленным, вторым плоским торцами.

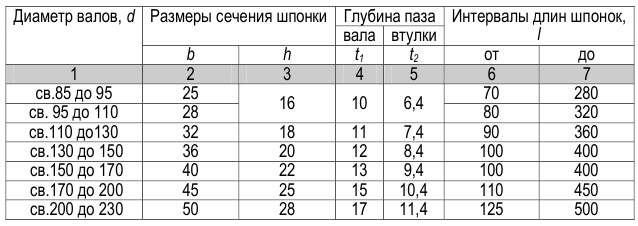

Размеры призматических шпонок в зависимости от диаметра вала приведены в таблице 16.

Примечание: длины шпонок должны выбираться из ряда 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280; 320; 360; 400; 450; 500 мм.

В зависимости от поля допуска шпоночного паза вала и втулки при соединении со шпонкой существует три вида соединений:

•1 — свободное соединение, применяемое при затруднённых условиях сборки и действии непрерывных равномерных нагрузок, а также для получения подвижных соединений при лёгких режимах работы (поле допуска для ширины паза на валу  ; поле допуска для ширины паза во втулке

; поле допуска для ширины паза во втулке  );

);

•2 — нормальное соединение, неподвижное соединение, не требующее разборок, не воспринимающее ударных реверсивных нагрузок, отличающееся благоприятными условиями сборки (поле допуска для ширины паза на валу  ; поле допуска для ширины паза во втулке

; поле допуска для ширины паза во втулке  );

);

•3 — плотное соединение, характеризуемое вероятностью получения примерно одинаковых небольших натягов в соединении шпонок с обоими пазами; сборка осуществляется напрессовкой; применяется при редких разборках и реверсивных нагрузках (поле допуска для ширины паза на валу  ; поле допуска для ширины паза во втулке

; поле допуска для ширины паза во втулке  ).

).

Для размеров шпонок стандартом установлены следующие поля допусков: по ширине  ; по высоте —

; по высоте —  для

для  от 2 до 6 мм и

от 2 до 6 мм и  для

для  свыше 6 мм; по длине —

свыше 6 мм; по длине —  .

.

Для длины шпоночного паза установлено поле допуска  .

.

На рабочем чертеже должен проставляться один размер, определяющий глубину паза для вала  : для втулки

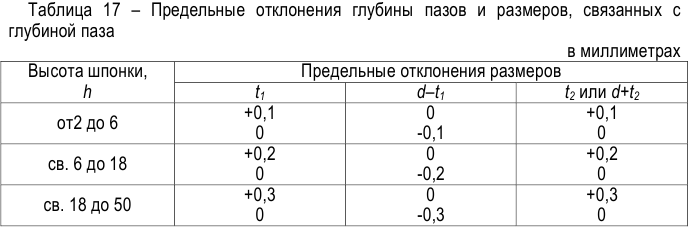

: для втулки  . Предельные отклонения глубины паза на валу и во втулке приведены в таблице 17.

. Предельные отклонения глубины паза на валу и во втулке приведены в таблице 17.

В условных обозначениях призматических шпонок указывается последовательно: вид исполнения, ширина шпонки  , высота шпонки

, высота шпонки  , длина шпонки

, длина шпонки  и ГОСТ 23360-78: условные обозначения: Шпонка 1-16x10x50 ГОСТ 23360-78; Шпонка 3-8x7x63 ГОСТ 23360-78.

и ГОСТ 23360-78: условные обозначения: Шпонка 1-16x10x50 ГОСТ 23360-78; Шпонка 3-8x7x63 ГОСТ 23360-78.

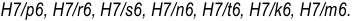

В шпоночных соединениях для вала и втулки рекомендованы следующие посадки:

Решение задачи;

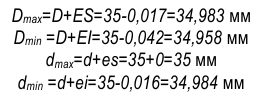

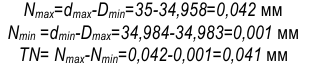

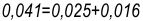

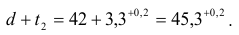

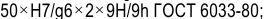

Исходные данные: 042, тип соединения 2 (нормальный).

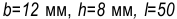

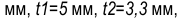

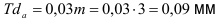

По ГОСТ 23360-78 выбираем основные размеры соединения:  ,

, вид исполнения 1.

вид исполнения 1.

Условное обозначение шпонки: Шпонка 1-12x8x50 ГОСТ 23360-78.

Условия применения — неподвижное соединение, не требующее разборок не воспринимающее ударных реверсивных нагрузок, отличающееся благоприятными условиями сборки.

Для заданного типа соединения назначаем поля допусков для деталей шпоночного соединения: поле допуска вала  , поле допуска отверстия

, поле допуска отверстия  , поле допуска шпонки

, поле допуска шпонки  —

— , поле допуска высоты шпонки

, поле допуска высоты шпонки  , поле допуска длины шпонки

, поле допуска длины шпонки  , поле допуска ширины паза на валу —

, поле допуска ширины паза на валу —  , поле допуска ширины паза во втулке —

, поле допуска ширины паза во втулке —  .

.

Определяем предельные отклонения, пользуясь стандартом на гладкие соединения:

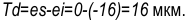

- • диаметр вала 42

- • диаметр втулки 42

- • ширина шпонки 12

- • высота шпонки 8

- • длина шпонки 50

- • ширина паза на валу 12

- • ширина паза во втулке 12

- • глубина паза вала

- • глубина паза втулки

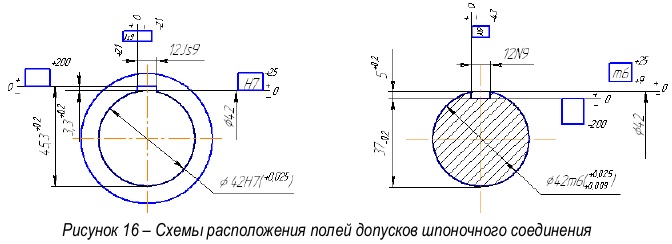

Строим схемы расположения полей допусков (рисунок 16).

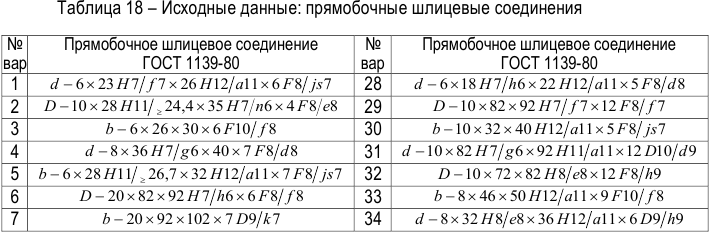

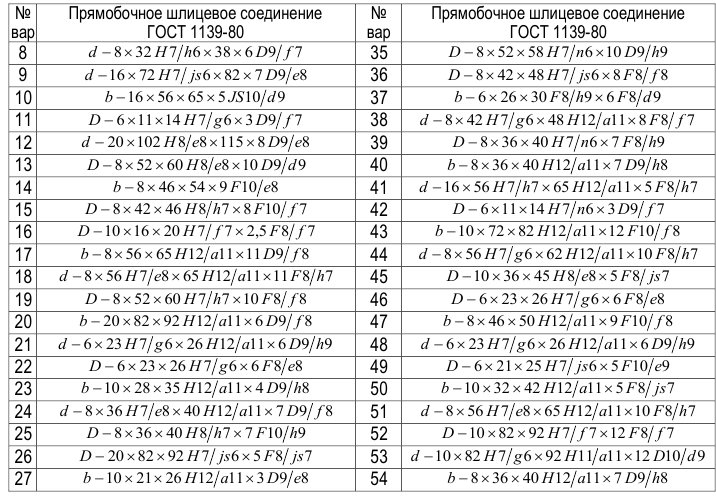

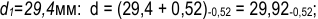

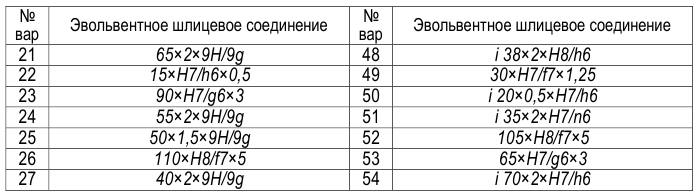

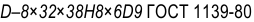

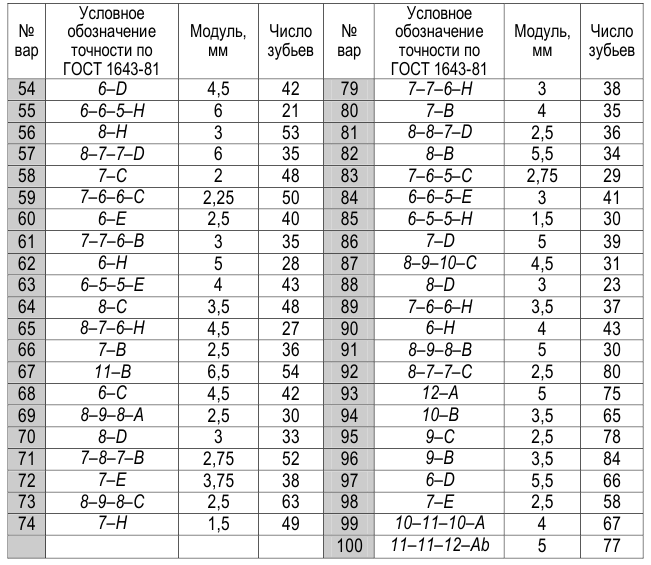

Прямобочное шлицевое соединение

Задача № 6

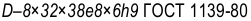

- Расшифровать условное обозначение соединения по ГОСТ 1139-80.

- Указать условия применения.

- Выбрать по ГОСТ 1139-80 недостающие параметры прямобочного шлицевого соединения.

- Назначить поля допусков шлицевой втулки и шлицевого вала из рекомендованных посадок.

- Определить предельные отклонения всех параметров шлицевых деталей.

- Для шлицевого прямобочного соединения построить схему расположения полей допусков для вала и втулки с указанием необходимых размеров.

Методические указания

ГОСТ 1139-80 распространяется на размеры и допуски шлицевых прямобочных соединений. Стандарт устанавливает поля допусков, а также посадки валов и втулок для различных способов центрирования. В прямобочных шлицевых соединениях применяют три способа относительного центрирования вала и втулки: по наружному диаметру  ; по внутреннему диаметру

; по внутреннему диаметру  и по боковым поверхностям зубьев

и по боковым поверхностям зубьев  .

.

Центрирование по  рекомендуется в случаях повышенных требований к точности соосности элементов соединения, когда твёрдость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием по наружному диаметру

рекомендуется в случаях повышенных требований к точности соосности элементов соединения, когда твёрдость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием по наружному диаметру  . Данный вид центрирования применяется в неподвижных, передающих малый крутящий момент соединениях, т. е. в соединениях с малым износом поверхностей.

. Данный вид центрирования применяется в неподвижных, передающих малый крутящий момент соединениях, т. е. в соединениях с малым износом поверхностей.

Центрирование по  применяют в случаях повышенных требований к совпадению геометрических осей, если твёрдость втулки не позволяет обрабатывать деталь протяжкой или когда может возникнуть коробление валов после термообработки. Способ значительно дороже, но обеспечивает наибольшую точность.

применяют в случаях повышенных требований к совпадению геометрических осей, если твёрдость втулки не позволяет обрабатывать деталь протяжкой или когда может возникнуть коробление валов после термообработки. Способ значительно дороже, но обеспечивает наибольшую точность.

Центрирование по  применяется, когда не требуется особой точности соосности, при передаче значительных моментов, в случаях, когда недопустимы большие зазоры между боковыми поверхностями вала и втулки. Этот способ является наиболее простым и экономичным.

применяется, когда не требуется особой точности соосности, при передаче значительных моментов, в случаях, когда недопустимы большие зазоры между боковыми поверхностями вала и втулки. Этот способ является наиболее простым и экономичным.

Предельные отклонения на размеры

,

,

для прямобочных шлицевых валов и втулок соответствуют предельным отклонениям на гладкие цилиндрические соединения по ГОСТ 25347-82.

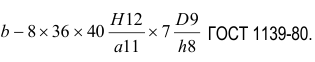

В условном обозначении шлицевого прямобочного соединения указывается последовательно: вид центрирования, число шлицов, внутренний диаметр  , наружный диаметр

, наружный диаметр  , ширина шлица

, ширина шлица  и посадки в соединении по этим элементам. Условные обозначения :

и посадки в соединении по этим элементам. Условные обозначения :

• центрирование по внутреннему диаметру  :

:

• центрирование по наружному диаметру  :

:

• центрирование по боковым сторонам  :

:

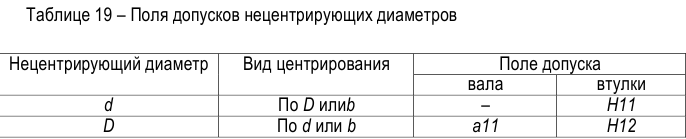

Для нецентрирующего диаметра  посадка в условном обозначении не проставляется. Стандартом, для нецентрирующих диаметров, предусмотрены постоянные поля допусков, приведённые в таблице 19.

посадка в условном обозначении не проставляется. Стандартом, для нецентрирующих диаметров, предусмотрены постоянные поля допусков, приведённые в таблице 19.

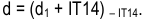

Нецентрирующий диаметр  вала должен быть не менее

вала должен быть не менее  по ГОСТ 1139-80. Исполнительный размер

по ГОСТ 1139-80. Исполнительный размер

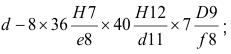

Решение задачи;

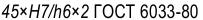

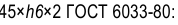

Исходные данные:

Прямобочное шлицевое соединение: центрирование по наружному диаметру  ; поле допуска центрирующего диаметра

; поле допуска центрирующего диаметра  — втулки,

— втулки,  — вала; число прямобочных шлицов 8; внутренний диаметр соединения

— вала; число прямобочных шлицов 8; внутренний диаметр соединения  ; ширина шлица

; ширина шлица  , поле допуска ширины шлица втулки

, поле допуска ширины шлица втулки  , поле допуска ширины шлица вала

, поле допуска ширины шлица вала  .

.

Центрирование по  применяется в случаях повышенных требований к точности соосности элементов соединения, когда твёрдость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием. Применяется в неподвижных, передающих малый крутящий момент соединениях, т. е. в соединениях с малым износом поверхностей.

применяется в случаях повышенных требований к точности соосности элементов соединения, когда твёрдость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием. Применяется в неподвижных, передающих малый крутящий момент соединениях, т. е. в соединениях с малым износом поверхностей.

По ГОСТ 1139-80 назначаем поля допусков втулки и вала по нецентрирующему диаметру: втулки  , размер вала по нецентрирующему диаметру

, размер вала по нецентрирующему диаметру  не менее

не менее

принимаем

Величины предельных отклонений диаметров и ширины прямобочного шлица определяем по [5].

Строим схемы расположения полей допусков (рисунок 17).

Для втулки

центрирующий диаметр

нецентрирующий диаметр

ширина паза

Для вала

центрирующий диаметр

нецентрирующий диаметр

ширина шлица

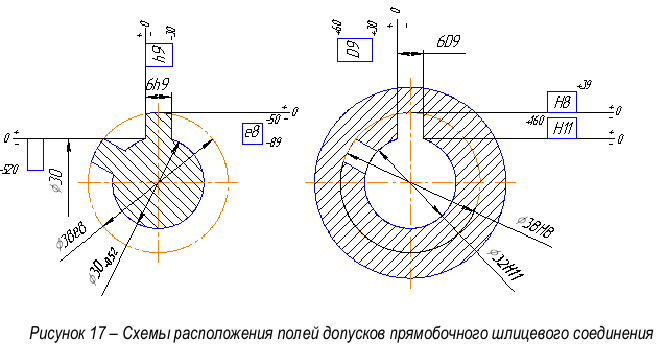

Эвольвентные шлицевые соединения

Задача № 7

- Расшифровать условное обозначение соединения по ГОСТ 6033-80.

- Указать условия применения.

- Определить основные параметры шлицевого эвольвентного соединения.

- Назначить поля допусков втулки и вала из рекомендованных посадок.

- Определить предельные отклонения всех параметров шлицевых деталей.

- Построить схему расположения полей допусков для вала и втулки.

Методические указания

ГОСТ 6033-80 распространяется на шлицевые соединения с эвольвентным профилем зуба, с углом профиля 30°. Стандарт устанавливает допуски и посадки для эвольвентных шлицевых соединений при центрировании по внутреннему диаметру, наружному диаметру и по боковым сторонам зубьев.

Наиболее распространёнными способами центрирования деталей эвольвентного соединения являются центрирование по боковым сторонам (часто встречающееся и экономичное) и по наружному диаметру (при необходимости точной соосности деталей на валу). Допускается также центрирование по внутреннему диаметру.

При центрировании по боковым поверхностям зубьев имеется особенность построения системы допусков: установлено два вида допусков ширины — впадины втулки  толщины зуба

толщины зуба  вала;

вала;  — допуск ширины впадины втулки (допуск толщины зуба вала);

— допуск ширины впадины втулки (допуск толщины зуба вала);  — суммарный допуск, включающий отклонения формы и расположения элементов профиля впадин (зуба). Так как допуски размеров

— суммарный допуск, включающий отклонения формы и расположения элементов профиля впадин (зуба). Так как допуски размеров  и

и  делятся на две части, то для всех полей допусков установлено по три отклонения:

делятся на две части, то для всех полей допусков установлено по три отклонения:

• основное или суммарное отклонение  для допусков ширины впадины и

для допусков ширины впадины и  для допусков ширины зубьев;

для допусков ширины зубьев;

• отклонение, определяющее границу между допуском, установленным на отклонение формы и расположения элементов профиля впадины или зуба и соответственно размеров  и

и  :

:  — для ширины впадины,

— для ширины впадины,  — для толщины зуба;

— для толщины зуба;

• отклонение, определяющее верхнюю границу поля допуска ширины впадины и нижнюю границу поля допуска зуба:  — для ширины впадины,

— для ширины впадины,  — для толщины зуба.

— для толщины зуба.

Поля допусков на размеры ens обозначают числом, указывающим степень точности и буквенным обозначением основного отклонения:  или

или  . Посадки обозначают по обыкновенным правилам:

. Посадки обозначают по обыкновенным правилам:  .

.

В условном обозначении шлицевого эвольвентного соединения последовательно указывают: номинальный диаметр соединения  , модуль

, модуль  , обозначение посадки или полей допусков вала и втулки (помещаемое после размеров центрирующих элементов), номер стандарта. Условные обозначения :

, обозначение посадки или полей допусков вала и втулки (помещаемое после размеров центрирующих элементов), номер стандарта. Условные обозначения :

• центрирование по боковым сторонам зубьев

• центрирование по наружному диаметру

• центрирование по внутреннему диаметру

Решение задачи;

Исходные данные:

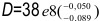

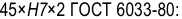

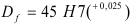

Номинальный диаметр  , модуль

, модуль  , центрирование по наружному диаметру, поле допуска наружного диаметра втулки

, центрирование по наружному диаметру, поле допуска наружного диаметра втулки  , поле допуска наружного диаметра вала

, поле допуска наружного диаметра вала  .

.

Центрирование по наружному диаметру  наиболее технологично, так как в этом случае в качестве окончательной операции отверстия выполняют протягивание, а при обработке вала — шлифование. Такое центрирования применяется в деталях с незакалённым отверстием.

наиболее технологично, так как в этом случае в качестве окончательной операции отверстия выполняют протягивание, а при обработке вала — шлифование. Такое центрирования применяется в деталях с незакалённым отверстием.

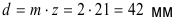

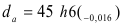

Определяем по ГОСТ 6033-80 недостающие параметры эвольвентного соединения [5]: по таблице 6.20 находим число зубьев

делительный диаметр

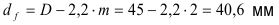

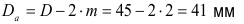

диаметр впадин шлицевого вала

внутренний диаметр втулки

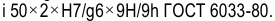

Назначаем поле допуска ширины впадины втулки  , поле допуска толщины зуба вала

, поле допуска толщины зуба вала  : посадка

: посадка  .

.

Поле допуска втулки и вала по нецентрируемому диаметру при плоской форме дна впадины: для втулки  , для вала

, для вала  , посадка

, посадка  ([5], таблица 6.26).

([5], таблица 6.26).

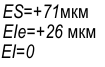

Величины предельных отклонений диаметров, предельные отклонения по боковым сторонам зубьев определяем по [5]. Для втулки

центрирующий диаметр

ширина впадины

Для вала

центрирующий диаметр

толщина зуба

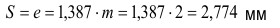

Строим схемы расположения полей допусков (рисунок 18).

Резьбовые соединения

Задача № 8

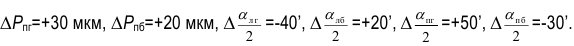

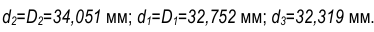

- Расшифровать условное обозначение резьбового соединения.

- Установить верхние и нижние предельные отклонения для сопрягаемых параметров внутренней и наружной резьб ([5], с. 123 — 129).

- Рассчитать предельные размеры сопрягаемых элементов резьбы и их допуски.

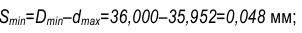

- Определить max и min зазоры в сопряжении по сопрягаемым элементам.

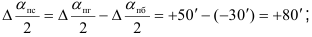

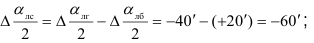

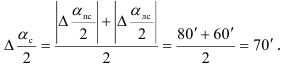

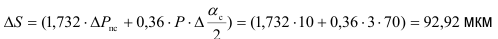

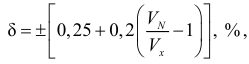

- Рассчитать компенсационные поправки средних диаметров наружной и внутренней резьбы, обусловленные накопленной погрешностью шага и отклонением угла профиля.

- Определить максимальный и минимальный зазоры в сопряжении по среднему диаметру резьбы и при необходимости подобрать другие поля допусков по этому параметру.

- Изобразить схему полей допусков резьбового соединения.

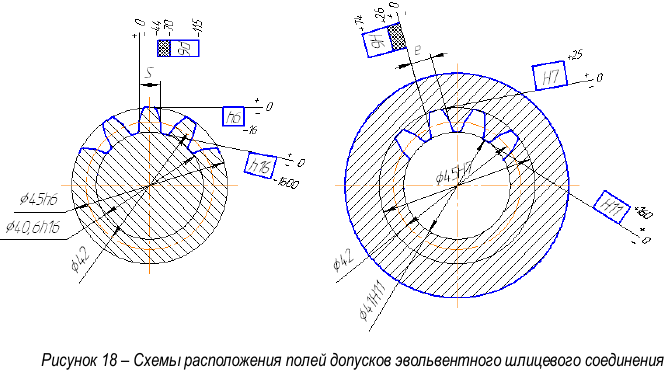

Исходные данные для выполнения задания по расчёту резьбового соединения студент выбирает из таблицы 21.

Методические указания

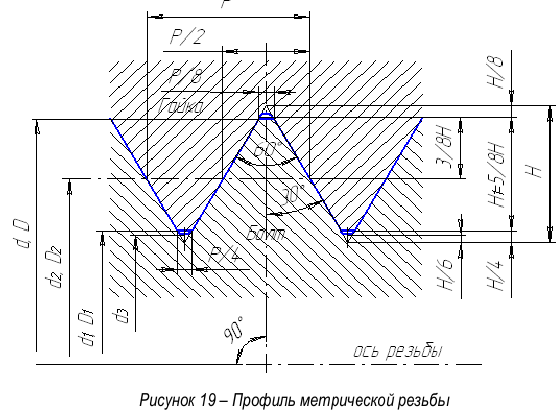

Резьбовые крепёжные соединения являются широко распространённым видом неподвижных разъёмных соединений, применяемых в машиностроении. Основные параметры метрической резьбы показаны на рисунке 19.

К основным параметрам резьбы относится также длина свинчивания, т. е. длина взаимного соприкосновения наружной и внутренней резьбы в осевом направлении (размер фаски не входит в длину свинчивания).

— наружный диаметр болта и гайки;

— наружный диаметр болта и гайки;  — внутренний диаметр болта и гайки;

— внутренний диаметр болта и гайки;  — средний диаметр болта и гайки;

— средний диаметр болта и гайки;  — внутренний диаметр резьбы болта;

— внутренний диаметр резьбы болта;  — шаг резьбы;

— шаг резьбы;

— ход резьбы: для многозаходной резьбы

— ход резьбы: для многозаходной резьбы  где

где  — число заходов резьбы;

— число заходов резьбы;  — угол профиля: для метрической резьбы

— угол профиля: для метрической резьбы  ;

;  — теоретическая высота профиля резьбы;

— теоретическая высота профиля резьбы;  — рабочая высота профиля резьбы.

— рабочая высота профиля резьбы.

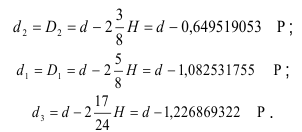

Значения диаметров вычисляются по следующим формулам:

При расчётах по этим формулам значения диаметров следует округлять до 0,001 мм.

Метрические резьбы изготовляют с крупным (основным) или мелкими шагами. При изготовлении резьбовых соединений неизбежны погрешности профиля резьбы и её размеров, возможны неконцентричность диаметральных сечений и других отклонений, которые могут нарушить свинчиваемость и ухудшить качество соединения. Для метрических резьб возможны отклонения диаметров резьб  шага

шага  a также угла профиля резьбы

a также угла профиля резьбы  , которые необходимо компенсировать для обеспечения собираемости.

, которые необходимо компенсировать для обеспечения собираемости.

Компенсация погрешностей изготовления осуществляется изменением среднего диаметра резьбы. Так, компенсация погрешностей шага  и угла профиля

и угла профиля  резьбы производится уменьшением среднего диаметра

резьбы производится уменьшением среднего диаметра  резьбы болта или увеличением среднего диаметра

резьбы болта или увеличением среднего диаметра  резьбы гайки. Диаметральная компенсация погрешностей шага рассчитывается по формуле:

резьбы гайки. Диаметральная компенсация погрешностей шага рассчитывается по формуле:

Диаметральная компенсация погрешностей угла профиля резьбы рассчитывается по  :

:

Суммарная поправка погрешностей по шагу и углу профиля:

где  и

и  — соответственно накопленная погрешность шага гайки и болта, мкм;

— соответственно накопленная погрешность шага гайки и болта, мкм;

и

и  — соответственно погрешность правой и левой стороны угла профиля в соединении.

— соответственно погрешность правой и левой стороны угла профиля в соединении.

В машиностроении для метрических резьб чаще применяются посадки с зазором по

Действительные зазоры в соединении:

Установлены следующие ряды основных отклонений верхних  для наружной резьбы (болтов) и нижних

для наружной резьбы (болтов) и нижних  для внутренней резьбы (гаек), которые определяют расположение полей допусков диаметров резьбы относительно номинального профиля:

для внутренней резьбы (гаек), которые определяют расположение полей допусков диаметров резьбы относительно номинального профиля:

• для наружной резьбы —

• для внутренней резьбы —  .

.

Основное отклонение  и

и  установлено для специального применения при значительных толщинах слоя защитного покрытия.

установлено для специального применения при значительных толщинах слоя защитного покрытия.

Для метрических резьб диаметрами от 1 до 600 мм установлены степени точности 3, 4, 5, 6, 7, 8, 9 (по убыванию).

Метрические резьбы с крупным шагом имеют большую высоту профиля и применяются преимущественно для соединения деталей, не подвергающихся воздействию переменных нагрузок. Резьбы с мелким шагом используются в основном для соединений деталей с малой длиной свинчивания, подверженных ударам и вибрациям, т. к. имеют свойство несамоотвинчиваемости.

Обозначение поля допуска диаметра резьбы состоит из цифры и буквы, указывающих соответственно степень точности и основное отклонение, например

Обозначение поля допуска резьбы состоит из обозначения поля допуска среднего диаметра  , помещённого на первом месте, и обозначения поля допуска внутреннего диаметра

, помещённого на первом месте, и обозначения поля допуска внутреннего диаметра  для гаек или наружного

для гаек или наружного  — для болтов. Например:

— для болтов. Например:  (здесь

(здесь  — поле допуска среднего диаметра

— поле допуска среднего диаметра  , а

, а  — поле допуска наружного диаметра

— поле допуска наружного диаметра  болта). Если поля допусков этих диаметров совпадают, то в обозначении поля допуска они не повторяются, например,

болта). Если поля допусков этих диаметров совпадают, то в обозначении поля допуска они не повторяются, например,  . Обозначения поля допуска резьбы наносятся на чертежи вслед за обозначением размера резьбы, например,

. Обозначения поля допуска резьбы наносятся на чертежи вслед за обозначением размера резьбы, например,

. Если в обозначении резьбы не указывается шаг, то данная метрическая резьба имеет крупный шаг (определяется по справочникам).

. Если в обозначении резьбы не указывается шаг, то данная метрическая резьба имеет крупный шаг (определяется по справочникам).

Посадка обозначается дробью, в числителе которой указывают обозначение поля допуска внутренней резьбы (гайки), а в знаменателе — наружной (болта), например,

Полная условная запись обозначения резьбового соединения с зазором на сборочном чертеже имеет вид:

В условной записи принята следующая последовательность расположения информации:

- тип резьбы — метрическая;

- номинальный диаметр

- шаг резьбы, если резьба однозаходная; в данном примере резьба многозаходная -первоначально указывается ход резьбы, а в скобках указывается шаг резьбы;

- направление навивки (

— левая резьба);

— левая резьба); - условная запись посадки;

- длина свинчивания 15 мм;

- сведения о форме впадины резьбы закругленной с

.

.

В условной записи не показываются сведения о навивке, если она правая; о длине свинчивания, если она не выходит за пределы нормальной; закруглении впадин, если оно не предусмотрено.

Допускается условная запись обозначения метрического резьбового соединения с зазором:  .

.

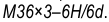

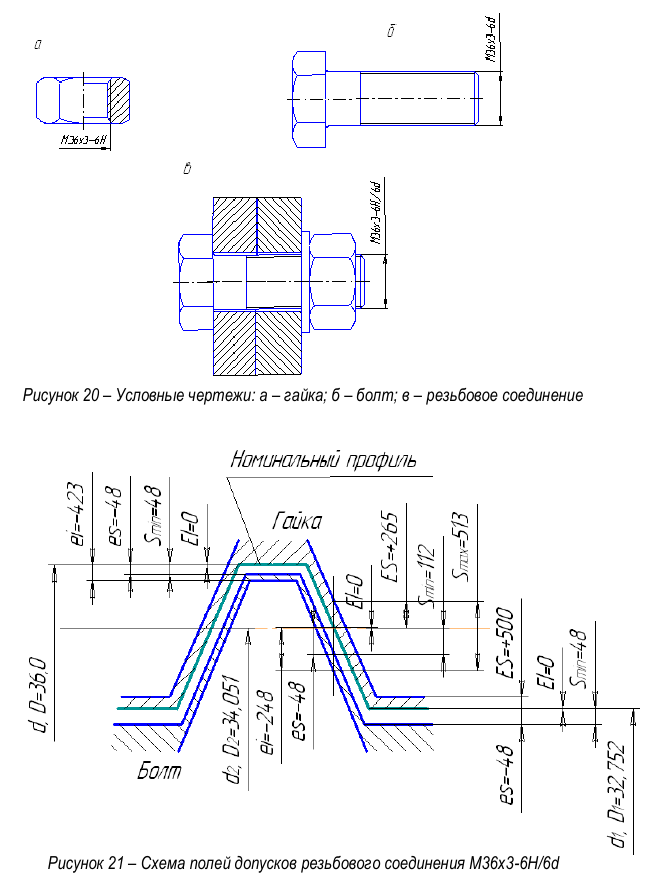

Решение задачи;

Исходные данные:

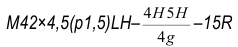

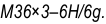

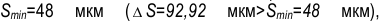

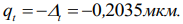

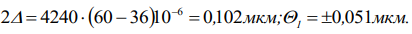

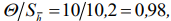

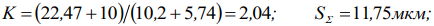

- Резьба метрическая, номинальный диаметр

; резьба однозаходная с шагом