Оглавление:

Прежде чем изучать примеры решения задач, нужно знать теорию, поэтому для вас я подготовила краткий курс теории вместе с примерами решения.

Эта страница подготовлена для студентов любых специальностей и охватывает полностью предмет «материаловедение».

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Введение в материаловедение

Материаловедение относится к числу основополагающих учебных дисциплин для специальностей машиностроительного профиля. Это связано, прежде всего, с тем, что получение, разработка новых материалов, способы их обработки являются основой современного производства.

Проектирование рациональных и конкурентоспособных изделий, организация их производства невозможны без достаточного уровня знаний в области материаловедения, которые являются важнейшим показателем образованности современного дипломированного специалиста. Кроме того, материаловедение служит базой для изучения многих специальных дисциплин.

Материаловедение — это наука, изучающая связь между составом, строением и свойствами материалов, а также их изменения при различных внешних воздействиях (тепловом, механическом, химическом и т.д.). Основная практическая задача материаловедения — изыскание оптимального состава и способа обработки материалов для придания им заданных свойств.

При чтении лекций и при выполнении задач и домашнего задания предусматривается использование этой статьи.

Изучив дисциплину «Материаловедение», студент должен знать:

- основные свойства материалов, обеспечивающие качество технологических процессов и изделий машиностроения, в том числе свойства специальных сплавов (коррозионно-стойких, жаростойких и жаропрочных сплавов, а также инструментальных материалов);

- основные типы кристаллических решеток и их дефектов, структуру сплавов, общие закономерности диаграмм фазового равновесия и диаграмму «Железо — цементит»;

- классификацию металлов, сплавов и неметаллических материалов.

Студент должен владеть:

- методами определения оптимальных и рациональных режимов термообработки, упрочнения материалов;

- методами анализа причин возникновения дефектов в материалах;

- методами проведения стандартных испытаний по определению показателей физико-химических свойств используемых материалов и готовых изделий;

- методами определения качества и состояния сплавов на основании анализа их структуры.

Возможно эта страница вам будет полезна:

| Предмет материаловедение |

Примеры решения задач на «анализ двойных диаграмм»

К выполнению домашнего задания предъявляются следующие требования:

- домашнее задание выполняется на формате А4 в печатном виде;

- титульный лист;

- на первой странице указываются номер задания и через тире буквенный индекс варианта, помещается текст содержания задания с указанием названия диаграммы, химического состава заданного сплава и температуры;

- на второй странице слева вычерчивается в масштабе диаграмма так, чтобы справа было место для изображения кривой охлаждения. Для построения кривой охлаждения заданного в варианте сплава необходимо на оси концентраций найти точку, соответствующую составу сплава. Из этой точки восстановить ординату заданного сплава так, чтобы она охватывала диапазон температур от оси концентраций до области жидкого состояния. Ордината сплава должна отчетливо выделяться на диаграмме. Точки пересечения ординаты с линиями диаграммы являются критическими точками заданного сплава (температурами начала или окончания фазовых превращений). Правее диаграммы необходимо вычертить оси «Температура -Время» для построения кривой охлаждения. На ось ординат следует также нанести критические точки заданного сплава в градусах Цельсия;

- на последующих страницах необходимо произвести общее описание заданной диаграммы, описание процесса кристаллизации, указанного в варианте сплава, и определить состав и количество фаз на 1 килограмм сплава.

Цели и задачи изучения диаграмм состояния

Диаграмма состояния представляет собой графическое изображение зависимости температур фазовых превращений в сплавах от их состава.

Цель изучения диаграмм состояния сплавов:

- научиться по диаграмме состояния устанавливать, какие процессы происходят в сплавах при их охлаждении, какие при этом образуются фазы и структуры сплавов разного состава;

- научиться анализировать процессы фазовых превращений в зависимости от изменения температуры сплава;

- выявлять взаимосвязь механических и технологических свойств сплавов от соответствующего фазового и структурного состояния.

По диаграммам состояния можно устанавливать не только температуры фазовых превращений в сплавах любого состава, но и качество и количество фаз в разных областях диаграммы состояния.

Однако этим не исчерпывается практическая значимость диаграмм состояния сплавов. В частности, разбирая процессы, происходящие при охлаждении сплава, по диаграмме состояния можно выявить, в какой форме проявляются образующиеся фазы при охлаждении сплава.

Фазой называется однородная часть системы, образованная компонентами сплава, которая во всех своих точках имеет одинаковые составы, строение и свойства. Жидкая фаза представляет собой раствор расплавленных компонентов.

Твердые фазы являются зернами, имеющими определенную форму, размер, состав, структуру и свойства. Это могут быть твердые растворы, химические соединения, зерна чистых компонентов, не образующих с другими компонентами ни твёрдых растворов, ни химических соединений.

Форма проявления фаз называется структурой сплава. Возможность по диаграмме состояния прогнозировать структуру, образующуюся из сплавов разного состава, имеет очень большое практическое значение, так как в двухфазных сплавах не фазы, а именно структуры сплавов определяют их механические свойства. Так, например, стали и белые чугуны состоят из одних и тех же фаз, но свойства этих сплавов сильно различаются именно потому, что структуры этих сплавов разные.

Имеются тысячи разработанных диаграмм состояния сплавов. Все их выучить механически невозможно. Поэтому специалист должен уметь мысленно представить те процессы, которые происходят в сплавах и образуют их структуру и свойства, чтобы оптимально воздействовать на технологический процесс.

Для этого необходимо:

- ясное понимание особенностей строения основных фаз в сплавах, которыми являются твердые растворы, химические соединения, чистые компоненты;

- знание, как эти фазы обозначаются;

- знание признаков этих фаз;

- умение по диаграмме состояния определить состав и количество фаз;

- умение логически мыслить.

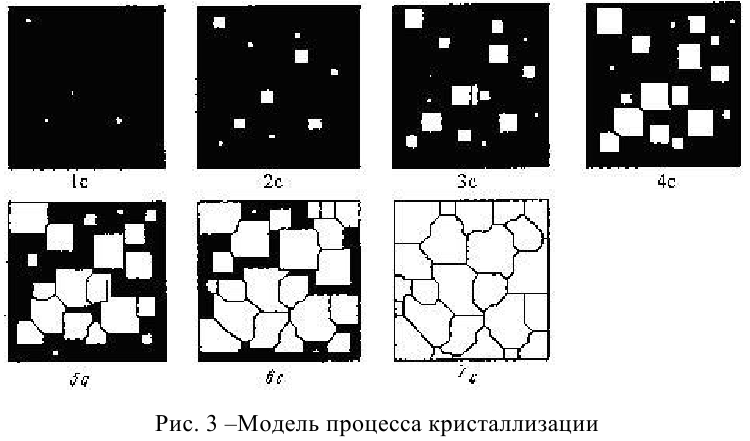

Для выработки навыка разбора процессов, происходящих при охлаждении конкретного сплава, необходимо обязательно выполнение следующих действий: строить кривую охлаждения разбираемого сплава; против участков кривой охлаждения схематично изображать состояние фаз (структуру) сплава; письменно объяснять процесс, происходящий в сплаве при рассматриваемых температурных условиях.

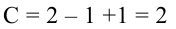

Правило фаз

При рассмотрении процессов превращения в диаграммах равновесного состояния сплавов широко применяется так называемое «правило фаз», дающее возможность проверить правильность построения диаграмм и теоретически обосновать направление протекания процессов превращения для установления равновесного состояния системы, которое определяется следующими переменными факторами: температурой, давлением и составом фаз системы (концентрацией).

Число переменных величин (концентрация фаз, температура, давление), которые могут изменяться независимо друг от друга, называется числом степеней свободы или вариантностью системы.

Число степеней свободы зависит от количества компонентов, числа фаз в системе и переменных внешних условий — температуры и давления. Так как давление в практических условиях изменяется в небольших пределах, не оказывая существенного влияния на процессы превращения, то основным переменным фактором является только температура и тогда уравнение «правила фаз» имеет вид

где  — число степеней свободы (вариантность системы),

— число степеней свободы (вариантность системы),  — число компонентов в системе,

— число компонентов в системе,  — количество фаз, находящихся в равновесии при рассматриваемых условиях.

— количество фаз, находящихся в равновесии при рассматриваемых условиях.

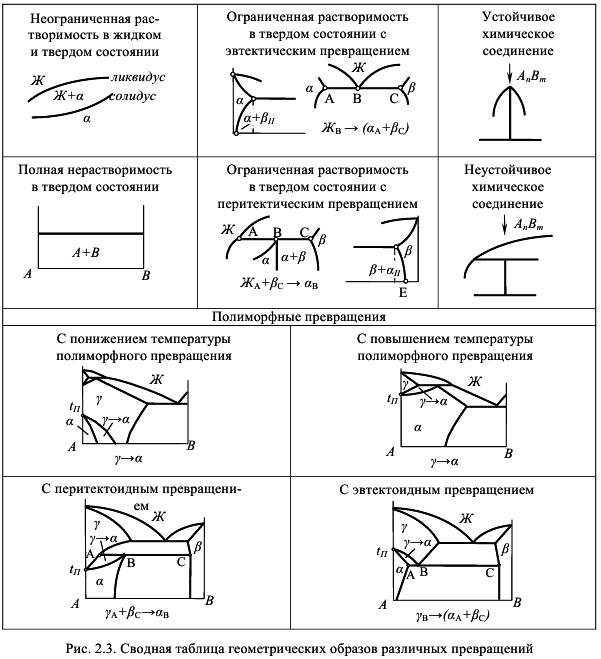

Если число степеней свободы системы равно нулю ( ), то такое равновесие называют нонвариантным (безвариантным). Это означает, что сплав с данным числом фаз может существовать только при определенных условиях: при постоянной температуре и определенной концентрации всех находящихся в равновесии фаз. Если

), то такое равновесие называют нонвариантным (безвариантным). Это означает, что сплав с данным числом фаз может существовать только при определенных условиях: при постоянной температуре и определенной концентрации всех находящихся в равновесии фаз. Если  , то такая система называется моновариантной (одновариантной), т. е. чтобы не нарушилось равновесное состояние фаз, можно изменить либо концентрацию фаз, либо температуру. Когда

, то такая система называется моновариантной (одновариантной), т. е. чтобы не нарушилось равновесное состояние фаз, можно изменить либо концентрацию фаз, либо температуру. Когда  , система бивариантна (двухвариантна). Наличие одной или двух степеней свободы позволяет изменять одну или две переменных без изменения числа фаз.

, система бивариантна (двухвариантна). Наличие одной или двух степеней свободы позволяет изменять одну или две переменных без изменения числа фаз.

Правило отрезков

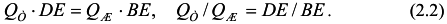

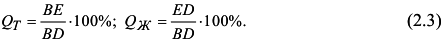

При анализе строения и свойств сплавов рассматривается состав фаз и их количественное соотношение. Для определения количества фаз и их концентрации в любой точке двухфазной области диаграммы состояния сплавов служит «правило отрезков (рычага)».

На рис. 2.1 приведена диаграмма состояния сплавов с неограниченной растворимостью в твердом состоянии. При температуре  сплав состоит из

сплав состоит из  -твёрдого раствора и жидкой фазы. Для определения массового или объемного соотношения фаз и их состава для сплава

-твёрдого раствора и жидкой фазы. Для определения массового или объемного соотношения фаз и их состава для сплава  при температуре

при температуре  проводим через данный температурный уровень горизонтальную линию (коноду) до пересечения с ближайшими линиями диаграммы

проводим через данный температурный уровень горизонтальную линию (коноду) до пересечения с ближайшими линиями диаграммы  и

и  , ограничивающими двухфазную область. Проекции точек пересечения

, ограничивающими двухфазную область. Проекции точек пересечения  спроектированные на ось концентрации

спроектированные на ось концентрации  показывают состав (концентрацию) фаз: жидкая содержит

показывают состав (концентрацию) фаз: жидкая содержит  , твердая —

, твердая —  .

.

Отрезки, лежащие на температурной горизонтали (коноде) между точками концентрации фаз  и средней точкой, соответствующей концентрации исходного сплава

и средней точкой, соответствующей концентрации исходного сплава  обратно пропорциональны количеству этих фаз:

обратно пропорциональны количеству этих фаз:

Иными словами, количество фазы, например жидкости, характеризуется величиной противолежащего отрезка  , а количество кристаллов

, а количество кристаллов  -твёрдого раствора — величиной противолежащего отрезка

-твёрдого раствора — величиной противолежащего отрезка

С помощью правила отрезков можно определить не только фазовый состав сплава, но и количественное соотношение структурных составляющих, например избыточных кристаллов и эвтектики.

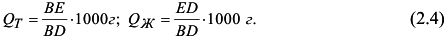

Для определения количественного соотношения фаз:

Для определения веса фаз на 1 килограмм сплава:

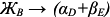

Общий обзор диаграмм состояния

Как известно, вид диаграммы состояния зависит от характера взаимодействия компонентов в жидком и твердом состояниях, возможности образования устойчивых и неустойчивых химических соединений, протекания тех или иных нонвариантных превращений. Различные варианты простейших (или типовых) диаграмм состояний как диаграмм равновесия систем безымянных компонентов  и

и  приведены ниже.

приведены ниже.

Диаграмма состояния для сплавов, образующих смеси из чистых компонентов

Общий вид диаграммы для случая, когда оба компонента сплава в жидком состоянии неограниченно растворимы, а в твердом — не растворяются, не образуют химических соединений и не имеют полиморфных превращений, представлен на рис. 2.2а. Фазы: жидкость —  , чистые компоненты

, чистые компоненты  и

и  . Линия

. Линия  — линия ликвидус; линия

— линия ликвидус; линия  — линия солидус. На линии АС начинают выделяться кристаллы

— линия солидус. На линии АС начинают выделяться кристаллы  ; на линии

; на линии  — кристаллы

— кристаллы  ; на линии

; на линии  из жидкости концентрации С одновременно выделяются кристаллы

из жидкости концентрации С одновременно выделяются кристаллы  и

и  . Эвтектическая смесь двух видов кристаллов, одновременно кристаллизующихся из жидкости, называется эвтектикой.

. Эвтектическая смесь двух видов кристаллов, одновременно кристаллизующихся из жидкости, называется эвтектикой.

Диаграмма состояния для сплавов с неограниченной растворимостью в твердом состоянии.

На рис. 2.26 приведена диаграмма состояния для сплавов с неограниченной растворимостью компонентов друг в друге в жидком и твердом состоянии, имеющих одинаковые типы решеток, небольшую разницу атомных радиусов (до  ) и сходное строение наружных электронных оболочек, т. е. близость химической природы металлов.

) и сходное строение наружных электронных оболочек, т. е. близость химической природы металлов.

Линия  — линия ликвидус; линия

— линия ликвидус; линия  — линия солидус; фаза а представляет собой неограниченный твёрдый раствор замещения компонентов

— линия солидус; фаза а представляет собой неограниченный твёрдый раствор замещения компонентов  и

и  , зерна этой фазы имеют единую кристаллическую решетку, но у сплавов разного состава число атомов компонентов

, зерна этой фазы имеют единую кристаллическую решетку, но у сплавов разного состава число атомов компонентов  и

и  в элементарных ячейках решетки различно.

в элементарных ячейках решетки различно.

Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии, с эвтектикой.

На рис. 2.2в приведена диаграмма состояния для сплавов с ограниченной растворимостью компонентов друг в друге в твердом состоянии, с эвтектическим превращением. Ограниченные твердые растворы на основе компонентов  и

и  образуются, когда последние заметно отличаются строением и размером атомов, кристаллической структурой и физико-механическими свойствами. Ограниченные твердые растворы могут образовываться по типу замещения и внедрения.

образуются, когда последние заметно отличаются строением и размером атомов, кристаллической структурой и физико-механическими свойствами. Ограниченные твердые растворы могут образовываться по типу замещения и внедрения.

Линия  — линия ликвидус; линия

— линия ликвидус; линия  — линия солидус; фаза а является твердым раствором компонента

— линия солидус; фаза а является твердым раствором компонента  в кристаллической решетке компонента

в кристаллической решетке компонента  ; фаза

; фаза  представляет собой твёрдый раствор компонента

представляет собой твёрдый раствор компонента  в кристаллической решетке компонента

в кристаллической решетке компонента  . Кривые

. Кривые  и

и  — линии ограниченной растворимости в твердом состоянии (сольвус), отражающие характер изменения растворимости компонентов друг в друге в зависимости от температуры. Растворимость компонента

— линии ограниченной растворимости в твердом состоянии (сольвус), отражающие характер изменения растворимости компонентов друг в друге в зависимости от температуры. Растворимость компонента  в компоненте

в компоненте  уменьшается с понижением температуры (линия

уменьшается с понижением температуры (линия  ). Растворимость компонента

). Растворимость компонента  в компоненте

в компоненте  не зависит от температуры (линия

не зависит от температуры (линия  ).

).

— линия эвтектического превращения

— линия эвтектического превращения  . Смесь получившихся в результате данной реакции ограниченных твёрдых растворов

. Смесь получившихся в результате данной реакции ограниченных твёрдых растворов  и

и  называется эвтектической (эвтектикой). Сплавы, расположенные между точкой максимальной растворимости

называется эвтектической (эвтектикой). Сплавы, расположенные между точкой максимальной растворимости  и эвтектической точкой

и эвтектической точкой  , называют доэвтектическими, а сплавы, расположенные между

, называют доэвтектическими, а сплавы, расположенные между  и

и  , — заэвтектическими.

, — заэвтектическими.

Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии, с перитектикой.

На рис. 2.2г показана диаграмма состояния для сплавов с ограниченной растворимостью в твердом состояния с перитектическим превращением. Диаграммы такого типа образуют металлы с небольшой разницей в строении атомов и их размеров, но заметно отличающиеся друг от друга температурами плавления.

Линия  — линия ликвидус; линия

— линия ликвидус; линия  — линия солидус; линия

— линия солидус; линия  — линия перитектического превращения, которое заключается в том, что жидкость реагирует с ранее выпавшими кристаллами

— линия перитектического превращения, которое заключается в том, что жидкость реагирует с ранее выпавшими кристаллами  и образует новый вид кристаллов

и образует новый вид кристаллов  . Структура двухфазного сплава представляет собой смесь, в которой фаза, выделившаяся ранее (

. Структура двухфазного сплава представляет собой смесь, в которой фаза, выделившаяся ранее ( -фаза), окружена фазой, выделившейся позднее (

-фаза), окружена фазой, выделившейся позднее ( -фаза).

-фаза).

Диаграмма состояния для сплавов, образующих химические соединения

Такая диаграмма получается (рис. 2.2д), когда сплавляемые компоненты образуют устойчивое химическое соединение  , не диссоциирующее при нагреве вплоть до температуры плавления и образующее промежуточную фазу постоянного состава. Химическое соединение считается устойчивым, если оно плавится без разложения.

, не диссоциирующее при нагреве вплоть до температуры плавления и образующее промежуточную фазу постоянного состава. Химическое соединение считается устойчивым, если оно плавится без разложения.

При концентрации, соответствующей химическому соединению  , отмечается характерный перелом на кривой свойств. Это объясняется тем, что некоторые свойства химических соединений обычно резко отличаются от свойств образующих их компонентов. Обычно такие диаграммы состояния характерны для систем, образованных металлами и элементами, которые обладают и металлическими, и неметаллическими свойствами.

, отмечается характерный перелом на кривой свойств. Это объясняется тем, что некоторые свойства химических соединений обычно резко отличаются от свойств образующих их компонентов. Обычно такие диаграммы состояния характерны для систем, образованных металлами и элементами, которые обладают и металлическими, и неметаллическими свойствами.

В ряде диаграмм состояния сплавов, образующих химические соединения (рис. 2.2е), могут возникать промежуточные фазы переменного состава ( -фаза), имеющие сравнительно широкие области существования. Эти фазы представляют собой твердые растворы замещения или внедрения в кристаллической решетке химического соединения. Для этих фаз обычно характерны свои кристаллические решетки, отличные от кристаллических решеток компонентов.

-фаза), имеющие сравнительно широкие области существования. Эти фазы представляют собой твердые растворы замещения или внедрения в кристаллической решетке химического соединения. Для этих фаз обычно характерны свои кристаллические решетки, отличные от кристаллических решеток компонентов.

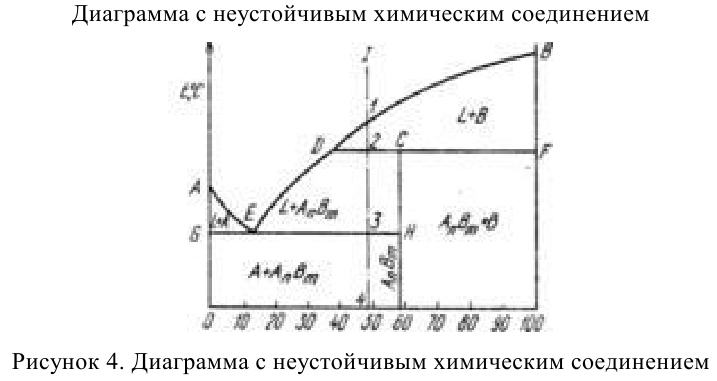

Помимо устойчивых химических соединений, которые плавятся (кристаллизуются) при постоянной температуре, в диаграммах могут образовываться и неустойчивые химические соединения, распад которых происходит, не доходя до температуры плавления.

Диаграмма состояния для сплавов с полиморфным превращением одного из компонентов. Полиморфизм (греч.) — многоформие, способность веществ иметь различную кристаллическую структуру в зависимости от внешних условий — температуры и давления.

При полиморфическом превращении изменяется не только форма элементарной ячейки, но и характер и свойства кристаллов.

Полиморфизмом обладают многие металлы ( и др.), неметаллы (

и др.), неметаллы ( и др.) и промежуточные фазы (

и др.) и промежуточные фазы ( и др.). Разные полиморфные модификации обозначаются буквами греческого алфавита —

и др.). Разные полиморфные модификации обозначаются буквами греческого алфавита —  ,

,  ,

,  и т. д. На диаграмме состояния каждая полиморфная модификация имеет свою область существования и образующиеся твердые растворы на их основе отделены друг от друга двухфазными областями.

и т. д. На диаграмме состояния каждая полиморфная модификация имеет свою область существования и образующиеся твердые растворы на их основе отделены друг от друга двухфазными областями.

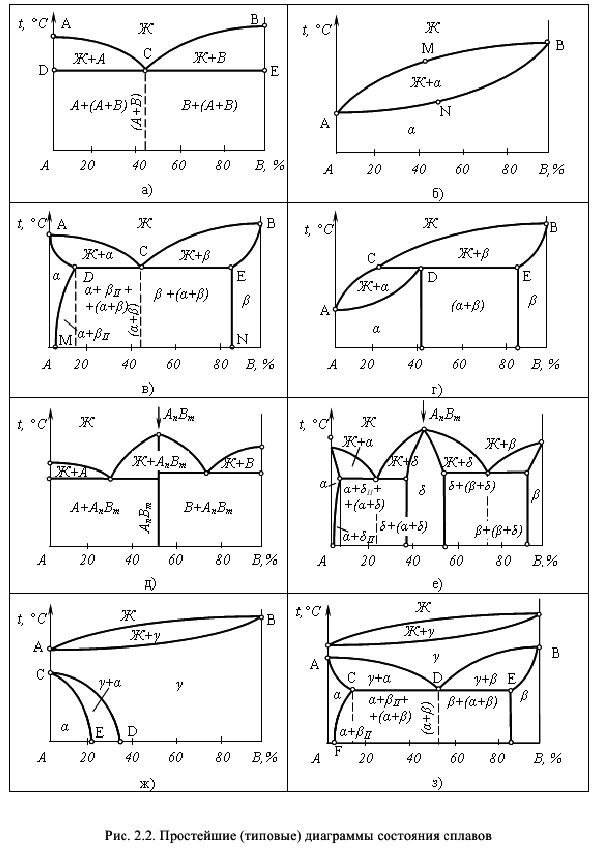

В табл. 2.1 приведены типы элементарной кристаллической решетки и температурные инервалы их существования для некоторых металлов и неметаллов.

Простейшая диаграмма состояния системы с рядом у-твёрдых растворов между высокотемпературной модификацией компонента  и компонентом

и компонентом  показана на рис. 2.2ж. Линии

показана на рис. 2.2ж. Линии  и

и  — линии начала и конца полиморфного превращения

— линии начала и конца полиморфного превращения  . В сплавах участка

. В сплавах участка  —

—  подобное превращение до конца не доходит и при комнатной температуре они сохраняют двухфазную структуру

подобное превращение до конца не доходит и при комнатной температуре они сохраняют двухфазную структуру  Сплавы, лежащие правее точки

Сплавы, лежащие правее точки  , полиморфного превращения не испытывают и при всех температурах ниже солидуса имеют структуру

, полиморфного превращения не испытывают и при всех температурах ниже солидуса имеют структуру  -раствора.

-раствора.

Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением

Диаграмма состояния сплавов, у которых высокотемпературные модификации компонентов  обладают полной взаимной растворимостью, а низкотемпературные

обладают полной взаимной растворимостью, а низкотемпературные  — ограничены, приведена на рис. 2.2з.

— ограничены, приведена на рис. 2.2з.

По аналогии с линией эвтектического превращения  и эвтектической точкой

и эвтектической точкой  на рис. 2.2в линию

на рис. 2.2в линию  называют линией эвтектоидного превращения, a

называют линией эвтектоидного превращения, a  — эвтектоидной точкой. Смесь кристаллов ограниченных растворов

— эвтектоидной точкой. Смесь кристаллов ограниченных растворов  (на основе низкотемпературной модификации полиморфного компонента

(на основе низкотемпературной модификации полиморфного компонента  ) и

) и  (на основе низкотемпературной модификации полиморфного компонента

(на основе низкотемпературной модификации полиморфного компонента  ), которая образуется в твердом состоянии по реакции

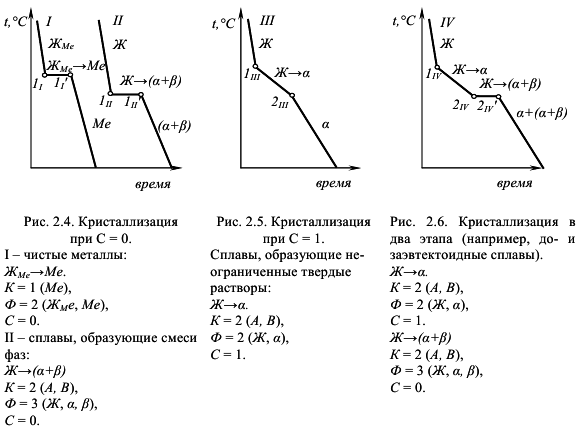

), которая образуется в твердом состоянии по реакции  получила название эвтектоида.

получила название эвтектоида.

Сплавы, расположенные левее эвтектоидной точки  , называют доэв-тектоидными, а сплавы, расположенные правее

, называют доэв-тектоидными, а сплавы, расположенные правее  , — заэвтектоидными.

, — заэвтектоидными.

Возможно эта страница вам будет полезна:

| Методические указания по материаловедению |

Описание диаграммы состояния

Диаграммы состояния систем конкретных компонентов (например, «Железо — углерод», «Медь — алюминий» и др.) редко являются простейшими (типовыми) диаграммами. Они, как правило, являются сложными (комбинированными) диаграммами, в строении которых нужно уметь выделить простейшие (типовые) части их.

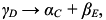

На рис. 2.3 приведена сводная таблица так называемых геометрических образов различных превращений, т.е. показано расположение линий диаграмм, характерное для различных случаев взаимодействия компонентов и фаз.

В этом подразделе задания студент, изучив простейшие (типовые) диаграммы состояния (рис. 2.2) и ориентируясь по сводной таблице геометрических образов (рис. 2.3), должен дать общий анализ заданной диаграммы состояния, т. е. ответить на следующие вопросы:

- Растворяются ли компоненты в жидком состоянии и как (ограниченно или неограниченно)?

- Растворяются компоненты в твердом состоянии, образуя ограниченные или неограниченные твердые растворы, или не растворяются, образуя смеси чистых компонентов, химических соединений и т.п.? Если образуются твердые растворы, то нужно их перечислить.

- Образуют ли компоненты устойчивые или неустойчивые химические соединения? Если образуют, то нужно перечислить их формулы и химические составы.

- Перечислить все нонвариантные превращения, протекающие в заданной системе (эвтектические, эвтектоидные, перитектические, перитек-тоидные и др.), дать при этом словесное описание сути этих превращений, написать их уравнения, указать температуру и химические составы участвующих фаз.

Возможно эта страница вам будет полезна:

| Учебник по материаловедению |

Построение кривой охлаждения заданного сплава и описание процесса кристаллизации

Сначала необходимо указать, до какой температуры сплав охлаждается, находясь в жидком состоянии (точка ликвидус), и на графике в координатах «Температура — Время» от любой точки, расположенной на оси ординат выше точки ликвидус, провести до нее круто падающую кривую. Это будет первый участок кривой охлаждения.

Затем для каждого температурного интервала, образованного критическими точками, а также для интервала под нижней критической точкой:

- описать процесс кристаллизации, который начинается при достижении сплавом данной критической точки;

- пользуясь правилом фаз, установить, идёт ли описываемый процесс в интервале температур или при постоянной температуре;

- на кривой охлаждения изобразить новый ее участок в рассматриваемом интервале температур, идущий под другим углом, нежели предыдущий, если процесс идёт при изменении температуры, или изобразить горизонтальную площадку, если процесс идёт при постоянной температуре;

- написать уравнение рассматриваемого процесса;

- описать структуру, которая сформировалась в сплаве к моменту окончания рассматриваемого процесса.

После рассмотрения последнего температурного интервала (под нижней критической точкой) ответ на этот пункт задания следует завершить описанием структуры сплава, сформировавшейся к моменту окончания последнего превращения.

Для правильного описания процесса кристаллизации заданного сплава надо, опираясь на знание типовых диаграмм и ориентируясь по таблице геометрических образов (рис. 2.3), правильно установить, каким фазовым превращениям соответствуют линии диаграммы, пересекаемые ординатой заданного сплава.

Применяя «правило фаз» (2.1) определить можно ли менять внешний фактор, не нарушая равновесие фаз. При  — нонвариантная система и, следовательно, чтобы сохранить равновесие фаз, охлаждать сплав нельзя, процесс идёт при постоянной температуре (на кривой охлаждения — горизонтальная площадка) и при строго определенных (единственных) концентрациях фаз, участвующих в этом процессе.

— нонвариантная система и, следовательно, чтобы сохранить равновесие фаз, охлаждать сплав нельзя, процесс идёт при постоянной температуре (на кривой охлаждения — горизонтальная площадка) и при строго определенных (единственных) концентрациях фаз, участвующих в этом процессе.

Если число степеней свободы  (моновариантная система) или

(моновариантная система) или  (бива-риантная система), то процесс идёт в интервале температур и на кривой охлаждения началу данного процесса соответствует точка перегиба (изменение наклона кривой).

(бива-риантная система), то процесс идёт в интервале температур и на кривой охлаждения началу данного процесса соответствует точка перегиба (изменение наклона кривой).

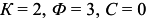

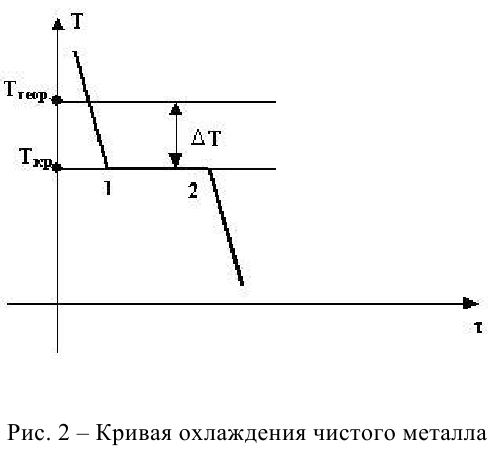

Первичной кристаллизации (образования твёрдых фаз из жидкого состояния) соответствуют три типовые кривые охлаждения (рис. 2.4, 2.5,2.6).

Точки 1 соответствуют началу кристаллизации. Выше этих точек сплавы охлаждаются по физическим законам (без тепловых эффектов). Площадки  обусловлены выделением скрытой теплоты кристаллизации, которая уравновешивает отвод тепла от системы.

обусловлены выделением скрытой теплоты кристаллизации, которая уравновешивает отвод тепла от системы.

Охлаждение в интервалах  и

и  также сопровождается выделением теплоты, которой не хватает для сбалансирования отведенного от системы тепла. Поэтому в точках

также сопровождается выделением теплоты, которой не хватает для сбалансирования отведенного от системы тепла. Поэтому в точках  и

и  наблюдается перегиб в сторону замедления охлаждения. Точки 2 соответствуют окончанию процесса первичной кристаллизации.

наблюдается перегиб в сторону замедления охлаждения. Точки 2 соответствуют окончанию процесса первичной кристаллизации.

Дальнейшее охлаждение чистых металлов идёт по физическим законам. Также охлаждаются сплавы, состоящие из компонентов, нераство-ряющихся друг в друге в твердом состоянии. Большинство других сплавов по мере охлаждения претерпевают фазовую перекристаллизация, образуя смеси фаз или вторичные выделения.

Вопрос о возможности вторичных выделений решается легко. Если линии диаграммы, показывающие состав охлаждающихся твёрдых фаз, наклонны (состав их фаз изменяется с падением температуры), то в сплаве образуются вторичные выделения. Надо правильно решить вопрос о том, какие именно вторичные фазы выделяются. Вторичные выделения сопровождаются тепловым эффектом, поэтому на кривой охлаждения температуре начала выделения вторичных кристаллов соответствует перегиб.

Если линии диаграммы, показывающие состав охлаждающихся твёрдых фаз, вертикальны (состав фаз не изменяется с падением температуры), то вторичных выделений в сплаве не происходит.

При определении структуры сплава, сформировавшейся к моменту достижения конца данного температурного интервала, а также окончательной структуры сплава, образовавшейся после последнего превращения, нужно четко отличить структурный состав (структуру) сплава от фазового состава.

- Фазами, как известно, называют однородные части системы, имеющие одинаковый состав, строение, свойства и отделенные от других частей системы поверхностью раздела.

Под структурными составляющими понимают отдельные, обособленные части сплава, имеющие при рассмотрении под микроскопом однообразное строение с присущими им характерными особенностями.

Структура характеризуется видом, формой, величиной, относительным количеством, распределением составляющих по объему или в плоскости шлифа.

Структурная составляющая может состоять из одной, двух и более фаз. Формирование структуры прослеживается легче всего по превращениям, указанным на кривой охлаждения. Нужно следить за тем, какая (или какие) фаза участвует в фазовом превращении. Могут быть различные варианты.

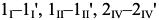

Например, двухфазный сплав, достигнув критической температуры, испытывает фазовое превращение. При этом фазы, взаимодействуя, расходуются полностью и образуется новая фаза. Возможен и другой путь. Одна фаза превращается в смесь фаз, а другая переходит в область низких температур как структурно свободная составляющая. Приведем пример (рис. 2.7).

В интервале  сплав был однофазным. При охлаждении от

сплав был однофазным. При охлаждении от  до

до  из у-твёрдого раствора выделяются вторичные кристаллы компонента

из у-твёрдого раствора выделяются вторичные кристаллы компонента  . При

. При  имеет место эвтектоидное превращение

имеет место эвтектоидное превращение  . Вторичные кристаллы

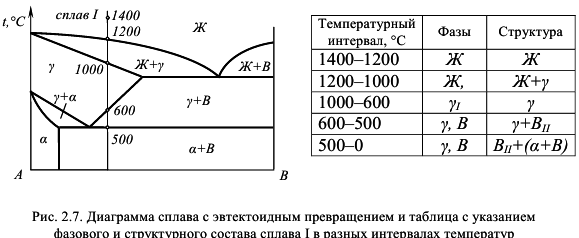

. Вторичные кристаллы  в реакции участия не принимают. После завершения реакции они оказались на границе раздела эвтектоидных колоний (рис. 2.8). Таким образом, структура сплава при температуре ниже

в реакции участия не принимают. После завершения реакции они оказались на границе раздела эвтектоидных колоний (рис. 2.8). Таким образом, структура сплава при температуре ниже  состоит из вторичных кристаллов компонента и эвтектоида:

состоит из вторичных кристаллов компонента и эвтектоида:  .

.

Возможно эта страница вам будет полезна:

| Рефераты по материаловедению |

Анализ состояния сплава при заданной температуре

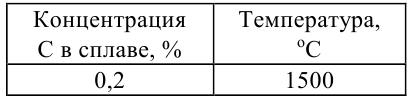

На ординате, соответствующей заданному (согласно варианту задания) сплаву, нанести точку, отвечающую указанной в таблице температуре. Обозначить ее любой буквой. Написать ответ на первую часть вопроса: из каких фаз состоит сплав при заданной температуре. Название фаз выписать из области диаграммы, в которую попадает горизонтальная линия (конода), соответствующая заданной в варианте температуре.

Для определения количественного соотношения фаз необходимо провести горизонталь (коноду) до пересечения с ближайшими линиями диаграммы. Конечные точки этой горизонтали обозначить какими-либо буквами и спроектировать на ось концентраций для определения состава (содержания компонентов  и

и  в процентах).

в процентах).

Для определения веса фаз на 1 килограмм сплава необходимо воспользоваться формулой (2.4). Длины отрезков не следует измерять линейкой. Необходимо воспользоваться осью концентраций, т. к. при нахождении составов фаз были спроектированы конечные точки коноды на эту ось и определены их абсциссы в соответствующем масштабе.

Возможно эта страница вам будет полезна:

| Лабораторные по материаловедению |

Основные понятия о материаловедение

Одним из важнейших и широко применяемых строительных материалов в транспортном, гражданском и промышленном строительстве являются стали. Студентам необходимо знать и уметь использовать основные механические и технологические свойства сталей, которые в значительной мере определяются его структурой.

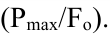

В материаловедение студенты на основе анализа диаграммы состояния «железо — цементит  исследуют фазы,структурные составляющие, микроструктуру доэвтектоидной, эвтектоидной и заэвтектоидной углеродистой стали, изучают механические свойства стали:

исследуют фазы,структурные составляющие, микроструктуру доэвтектоидной, эвтектоидной и заэвтектоидной углеродистой стали, изучают механические свойства стали:

- статическую прочность, твёрдость, пластичность и ударную вязкость

- устанавливают связь между содержанием, структурой углерода и механическими свойствами стали.

В процессе изучения задач по материаловедению студенты вырабатывают навыки анализа фазового и структурного составов стали, характера взаимодействия компонентов в твёрдом состоянии и последовательности фазовых превращений в сталях.

Данная страница с теорией и практикой поможет будущим инженерам строительных специальностей, изучающим дисциплину «Материаловедение. Технология конструкционных материалов» получить более глубокое представление решении задач по материаловедению.

Микроскопический анализ металлов и сплавов

Микроскопический анализ металлов и сплавов заключается в исследовании микроструктуры и пороков сталей с помощью оптического или электронного микроскопа.

С помощью микроанализа можно определить количество, форму, размеры отдельных фаз, их взаимное расположение , имеющиеся включения ,микродефекты, следовательно, судить о свойствах металлов и сплавов.

Исследованию подвергаются микрошлифы, приготовленные определённым способом.

Микроскопический анализ состоит из следующих этапов: а) приготовления шлифов, б) травления шлифов, в) исследования микроструктуры металлов и сплавов.

Микрошлифом называют небольшой образец металла, имеющий особо приготовленную поверхность для микроанализа.

После соответствующей шлифовки и полировки образцы подвергают травлению определённым химическим реактивом для выявления микроструктуры сплава.

Микроскопическое исследование приготовленных указанным способом шлифов осуществляется с помощью металлографического микроскопа, который в отличие от биологического позволяет рассматривать прозрачные тела в отражённом свете.

Структура сталей в равновесном состоянии

Сталями называют железоуглеродистые стали с содержанием углерода до

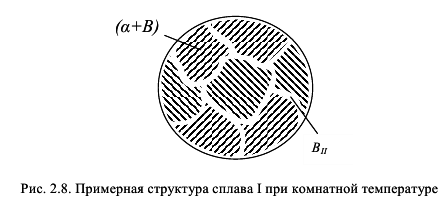

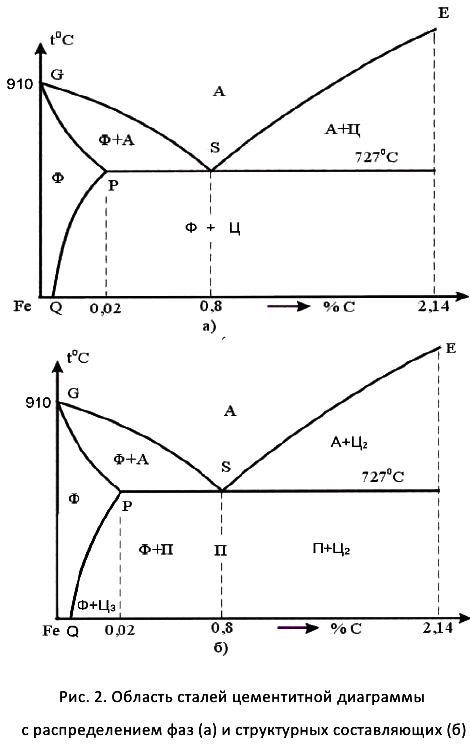

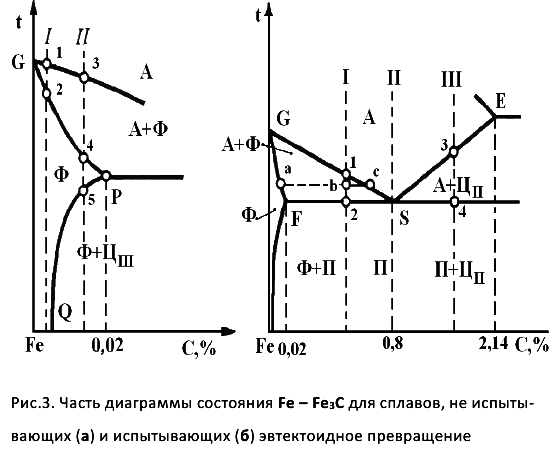

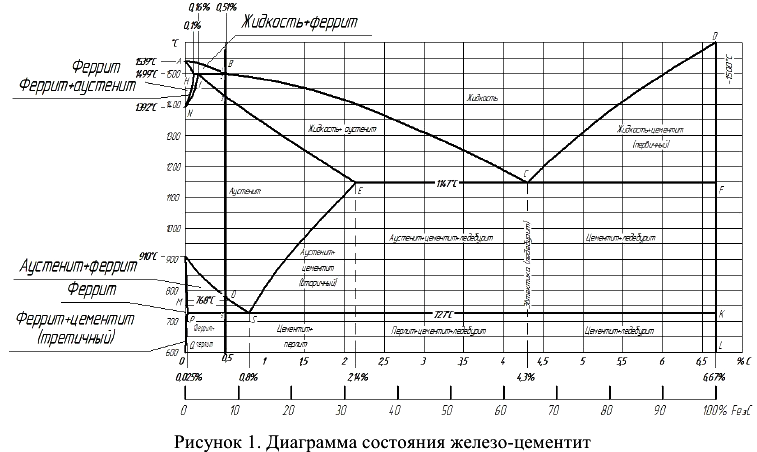

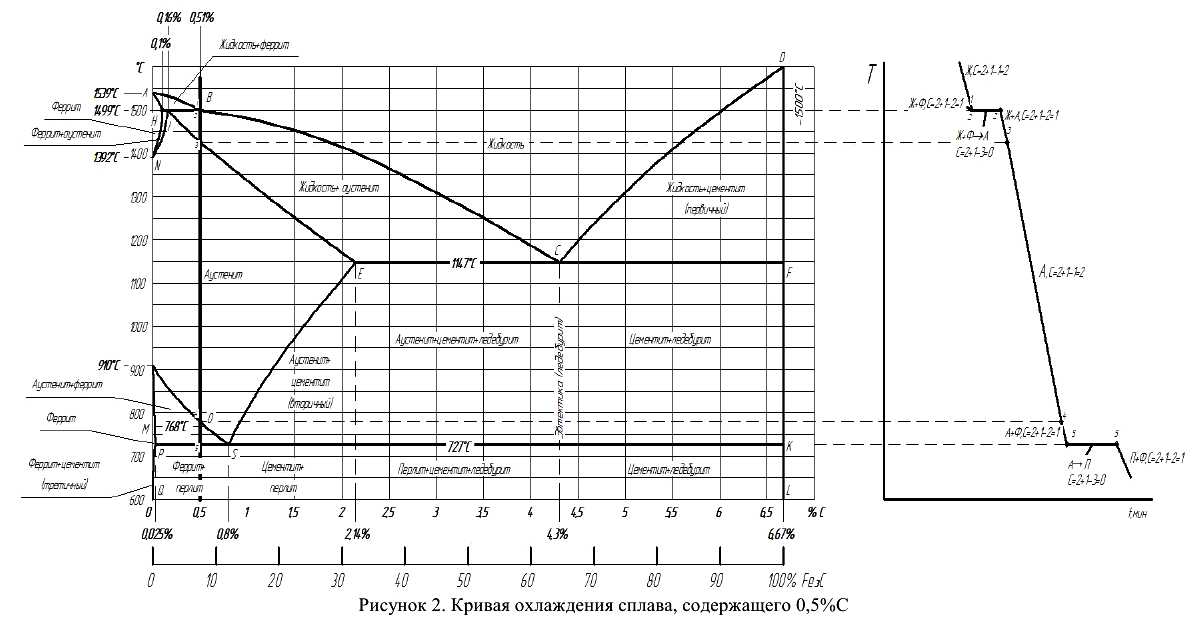

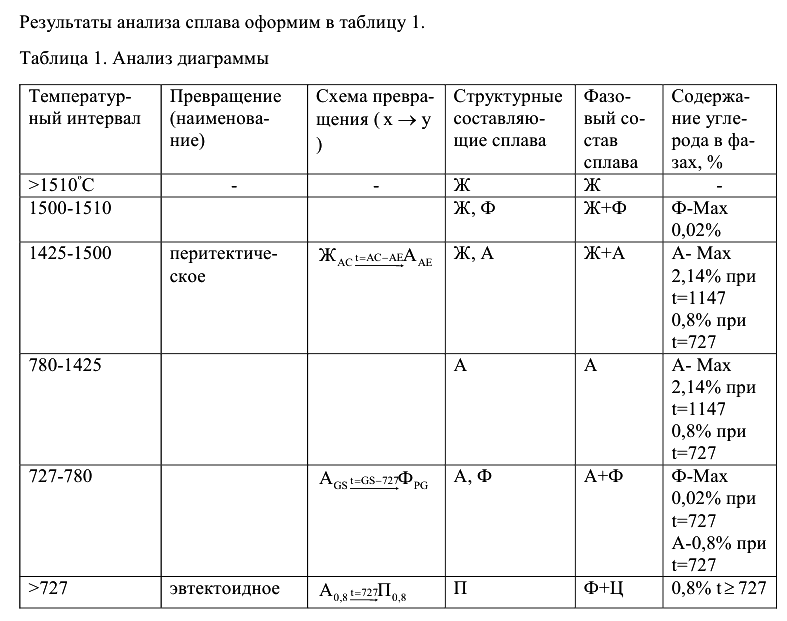

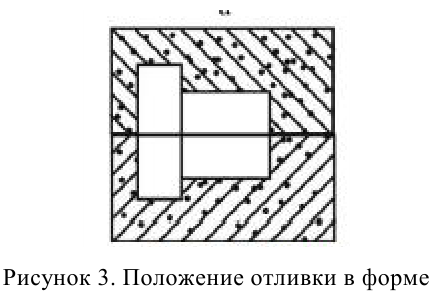

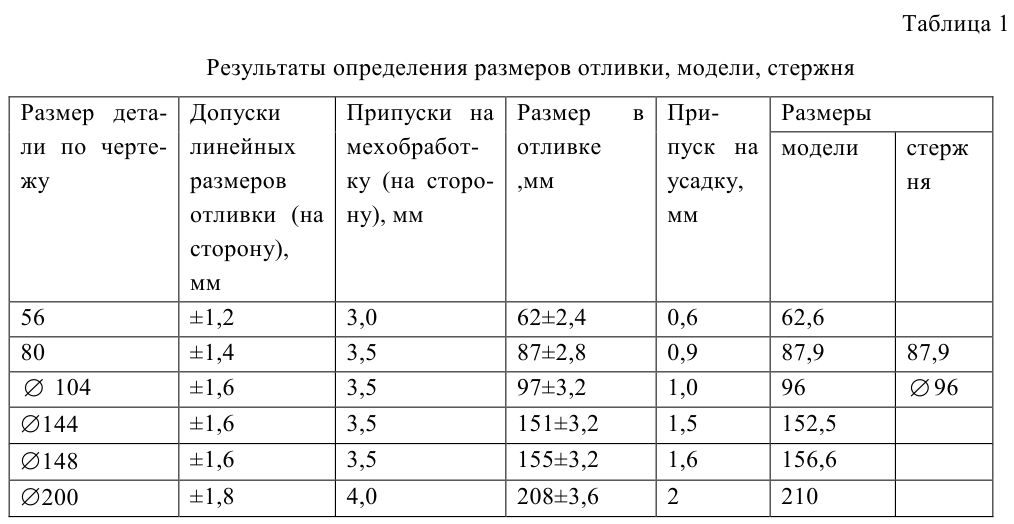

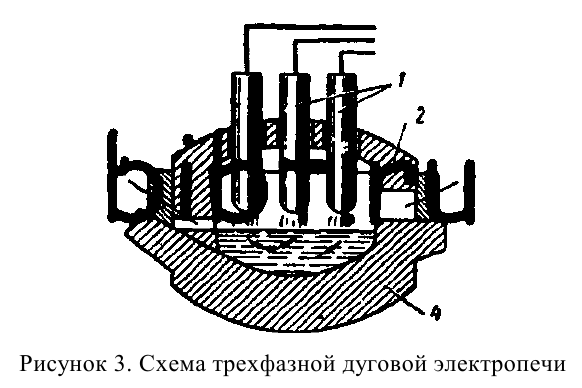

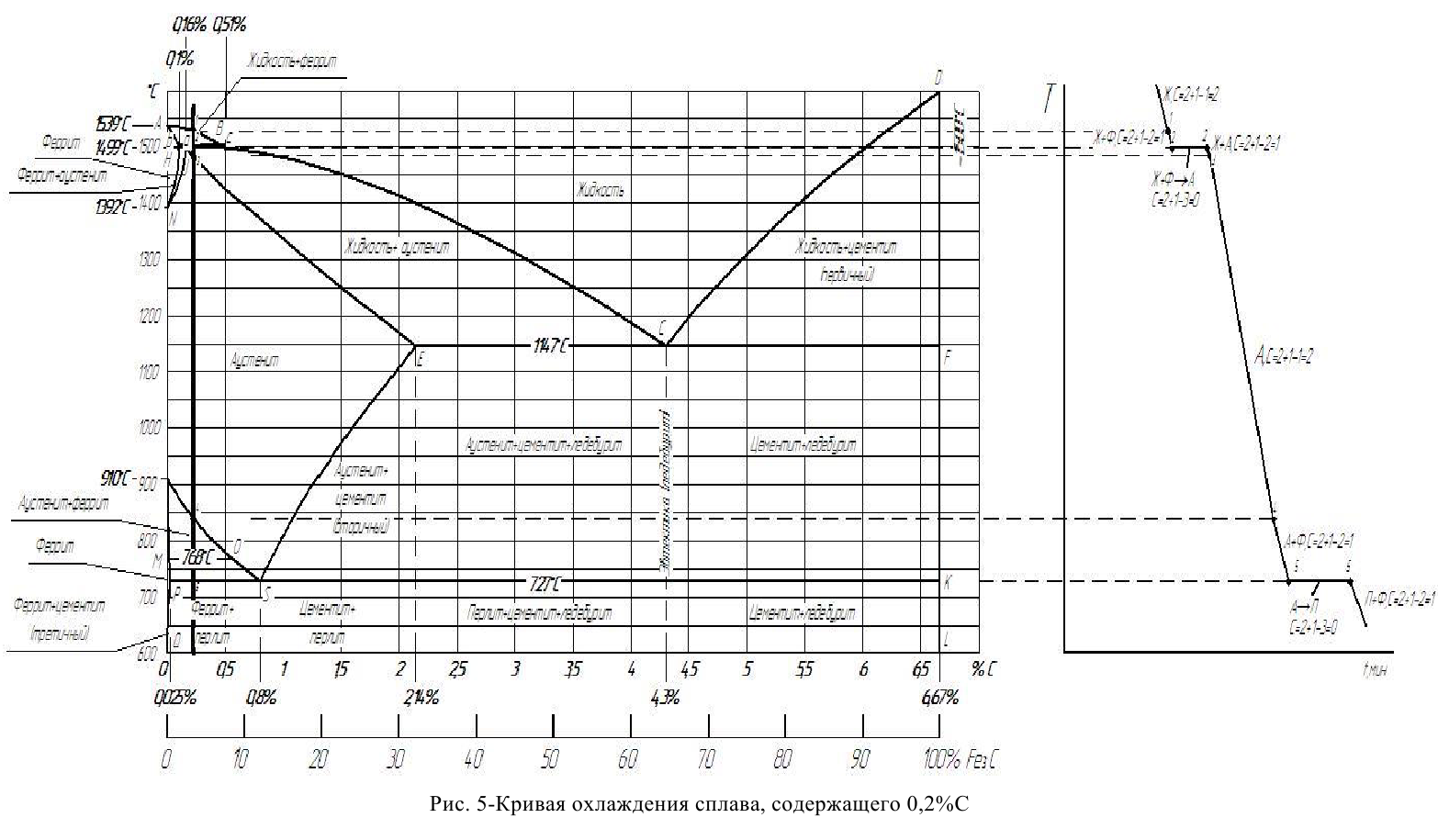

Основой для определения структурных составляющих железоуглеродистых сплавов в равновесном состоянии является диаграмма состояния системы «железо — цементит»(  )(рис. 1 и 2).

)(рис. 1 и 2).

Под равновесным состоянием сплава понимается такое состояние, когда все фазовые превращения в сплаве полностью закончились в соответствии с диаграммой состояния. Оно достигается при очень медленном охлаждении, со скоростью  в час, т.е при охлаждении вместе с печью.

в час, т.е при охлаждении вместе с печью.

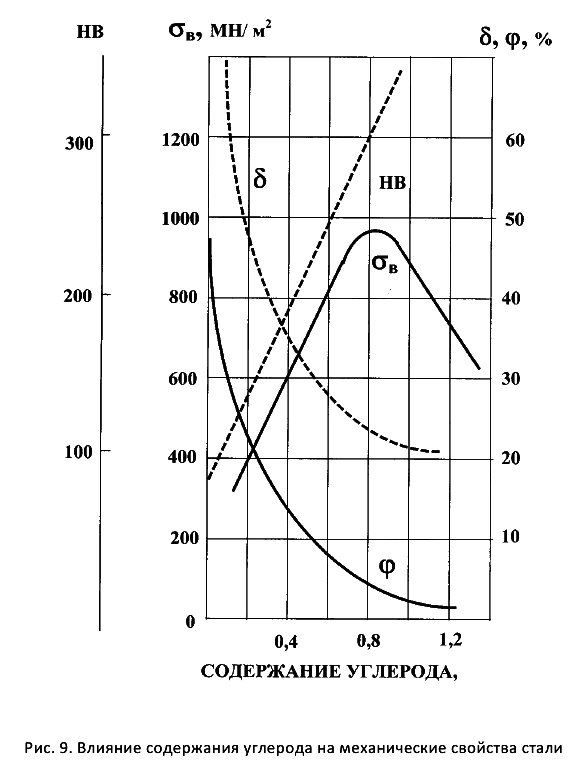

Структурными составляющими сталей являются феррит, аустенит, цементит и перлит. Простые структурные составляющие сталей: феррит, аустенит и цементит — являются в то же время их фазами.

Железо известно в двух полиморфных модификациях: в виде  — модификации железа (

— модификации железа ( ) и

) и  — модификации железа (

— модификации железа ( ).

).

Феррит (Ф) — это твёрдый раствор внедрения углерода в a-модификации железа. Он имеет ОЦК-кристаллическую решётку, растворимость в которой мала. Предельная концентрация углерода в феррите составляет  при температуре

при температуре  , а при комнатной температуре —

, а при комнатной температуре —  .

.

Аустенит (А) — твёрдый раствор внедрения углерода в  . Имеет ГЦК-решётку. Максимальная растворимость в нём углерода составляет

. Имеет ГЦК-решётку. Максимальная растворимость в нём углерода составляет  при температуре

при температуре  , при

, при  . Аустенит пластичен, но более прочен, чем феррит.

. Аустенит пластичен, но более прочен, чем феррит.

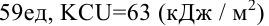

Цементит (Ц) — сложная структурная составляющая, химическое соединение, карбид железа  , с содержанием углерода

, с содержанием углерода  . Имеет сложную ромбическую решётку. Цементит очень твёрд (

. Имеет сложную ромбическую решётку. Цементит очень твёрд ( ) и хрупок (

) и хрупок ( ).

).

Перлит (П) — сложная структурная составляющая, продукт распада аустенита с содержанием углерода  , представляющая собой дисперсную эвтектоидную смесь кристаллов феррита и цементита. По своей структуре ( равномерное распределение одной фазы в другой) перлит напоминает эвтектику, но в отличие от эвтектики, образующейся при затвердевании жидкости, перлит получается при распаде твёрдого раствора и поэтому называется эвтектоидом.

, представляющая собой дисперсную эвтектоидную смесь кристаллов феррита и цементита. По своей структуре ( равномерное распределение одной фазы в другой) перлит напоминает эвтектику, но в отличие от эвтектики, образующейся при затвердевании жидкости, перлит получается при распаде твёрдого раствора и поэтому называется эвтектоидом.

Все точки и линии цементитной диаграммы в области сталей имеют следующие обозначения и физический смысл.

Линия  — геометрическое место критических точек начала образования феррита вследствие перекристаллизации

— геометрическое место критических точек начала образования феррита вследствие перекристаллизации  в

в  .

.

Линия  характеризует температуры конца превращения аустенита в феррит.

характеризует температуры конца превращения аустенита в феррит.

В соответствии с линиями  и

и  изменяется состав аустенита и феррита при изменении температуры сплава.

изменяется состав аустенита и феррита при изменении температуры сплава.

Линия  — линия перлитовых превращений, представляющая собой геометрическое место точек распада аустенита с образованием перлита.

— линия перлитовых превращений, представляющая собой геометрическое место точек распада аустенита с образованием перлита.

Точка  показывает максимально возможное содержание углерода в

показывает максимально возможное содержание углерода в

Линия  характеризует предельную растворимость углерода в аустените в зависимости от температуры.

характеризует предельную растворимость углерода в аустените в зависимости от температуры.

Точка  показывает максимально возможное содержание углерода в

показывает максимально возможное содержание углерода в  .

.

Точка  показывает содержание углерода в

показывает содержание углерода в  при комнатной температуре. (

при комнатной температуре. ( ).

).

Линия  характеризует предельную растворимость углерода в феррите в зависимости от температуры.

характеризует предельную растворимость углерода в феррите в зависимости от температуры.

Линия  показывает изменение растворимости углерода с понижением температуры.

показывает изменение растворимости углерода с понижением температуры.

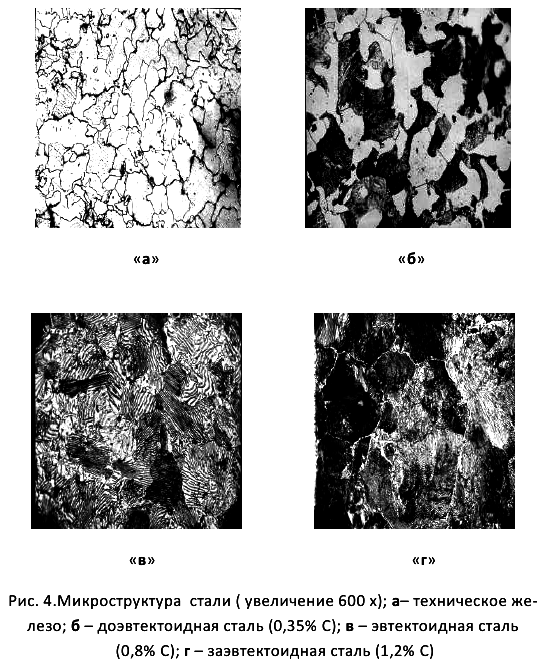

Железоуглеродистые сплавы, содержащие до  углерода (с общим количеством примесей до

углерода (с общим количеством примесей до  ) называют техническим железом.

) называют техническим железом.

Если углерода в техническом железе меньше  , то при охлаждении в интервале температур между линиями

, то при охлаждении в интервале температур между линиями  и

и  происходит перекристаллизация аустенита в феррит. Однофазная ферритная структура сохраняется вплоть до комнатной температуры.

происходит перекристаллизация аустенита в феррит. Однофазная ферритная структура сохраняется вплоть до комнатной температуры.

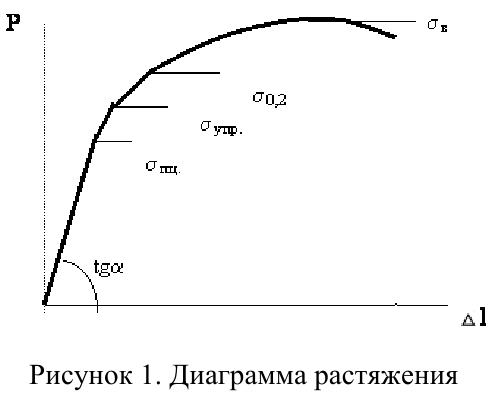

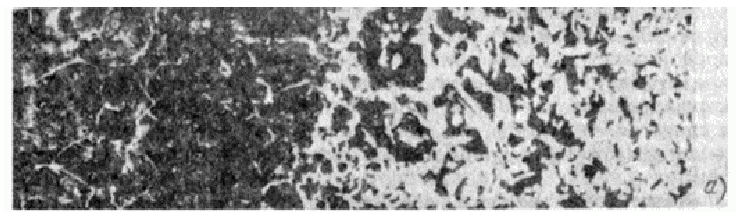

При содержании углерода более  , после образования феррита, начиная с температуры на линии

, после образования феррита, начиная с температуры на линии  , происходит выделение из феррита кристаллов цементита, который получил название третичного цементита (рис.3). Этот процесс вызван уменьшением растворимости углерода в феррите по линии

, происходит выделение из феррита кристаллов цементита, который получил название третичного цементита (рис.3). Этот процесс вызван уменьшением растворимости углерода в феррите по линии  . Конечная структура будет двухфазной: феррит и третичный цементит, причём цементит располагается в виде прослоек по границам ферритных зёрен (рис.4а). Третичный цементит ухудшает технологическую пластичность железа и его магнитные свойства.

. Конечная структура будет двухфазной: феррит и третичный цементит, причём цементит располагается в виде прослоек по границам ферритных зёрен (рис.4а). Третичный цементит ухудшает технологическую пластичность железа и его магнитные свойства.

Третичный цементит присутствует при комнатных температурах во всех железоуглеродистых сплавах, содержащих более  углерода. Однако его роль в формировании свойств в сплавах с содержанием углерода более

углерода. Однако его роль в формировании свойств в сплавах с содержанием углерода более  невелика, так как в таких сплавах есть цементит в большем количестве, выделившийся при других фазовых превращениях, поэтому при рассмотрении структуры таких сплавов о третичном цементите не упоминают.

невелика, так как в таких сплавах есть цементит в большем количестве, выделившийся при других фазовых превращениях, поэтому при рассмотрении структуры таких сплавов о третичном цементите не упоминают.

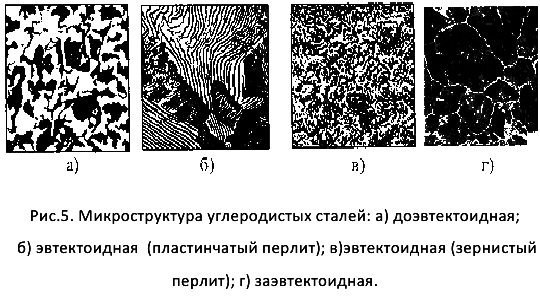

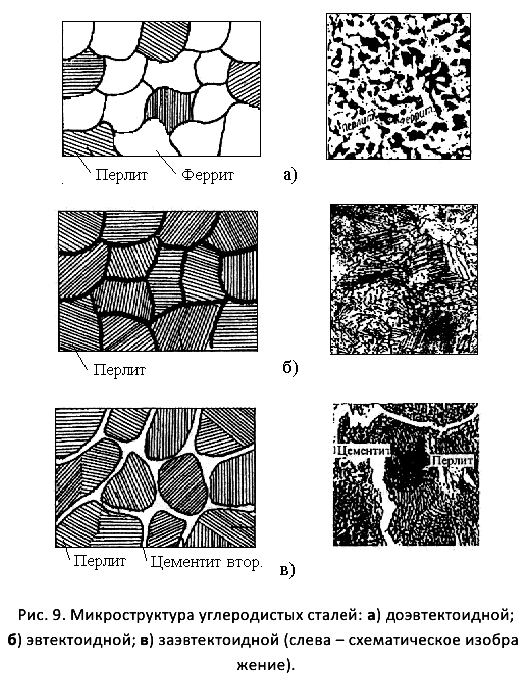

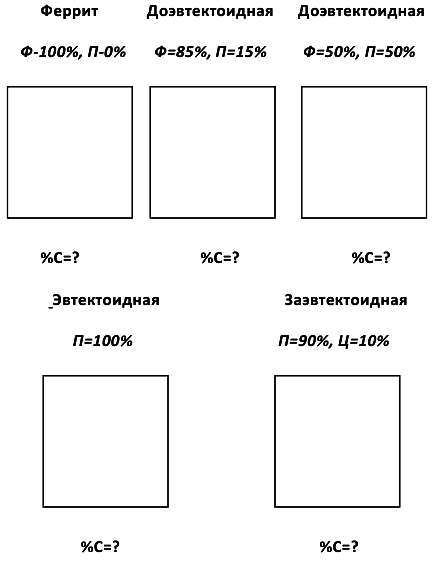

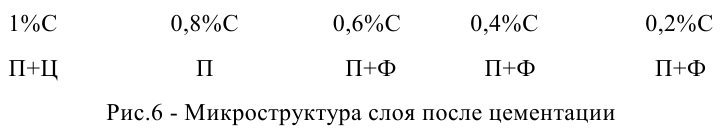

По микроструктуре стали подразделяют на доэвтектоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидные — это стали с содержанием углерода до  . Они имеют ферритно-перлитовую структуру (Рис. 46 и 5а).

. Они имеют ферритно-перлитовую структуру (Рис. 46 и 5а).

При

-модификация железа (

-модификация железа ( ) должна переходить в

) должна переходить в  -модификацию железа (

-модификацию железа ( ), однако наличие углерода в кристаллической решётке

), однако наличие углерода в кристаллической решётке  расширяет область её устойчивости и аустенит сохраняется при температурах ниже

расширяет область её устойчивости и аустенит сохраняется при температурах ниже  .

.

Наименьшая температура, при которой в условиях медленного охлаждения ещё сохраняется аустенит, равна  . При этом в аустените содержится

. При этом в аустените содержится  углерода.

углерода.

При дальнейшем охлаждении происходит распад твёрдого раствора с образованием феррита и цементита. Продукт распада аустенита, содержащего  углерода называется перлитом и представляет собой равномерную дисперсную смесь феррита с цементитом.

углерода называется перлитом и представляет собой равномерную дисперсную смесь феррита с цементитом.

При охлаждении доэвтектоидных сталей распад аустенита начинается с частичной перекристаллизации  в

в  с образованием феррита, т.е. образующаяся

с образованием феррита, т.е. образующаяся  сохраняет в своей кристаллической решётке не более

сохраняет в своей кристаллической решётке не более  углерода (максимальная растворимость углерода в

углерода (максимальная растворимость углерода в  ).

).

Чем больше углерода содержит аустенит, тем при более низкой температуре начинаются эти превращения при охлаждении доэвтектоидных сталей. За счёт образования феррита оставшийся аустенит обогащаются углеродом, и его состав по мере понижения температуры изменяется по лини  . При температуре

. При температуре  аустенит содержит

аустенит содержит  углерода и при дальнейшем охлаждении распадается образуя перлит.

углерода и при дальнейшем охлаждении распадается образуя перлит.

При температуре ниже линии перлитовых превращений  (

( ) доэвтектоидные стали состоят из феррита и перлита.

) доэвтектоидные стали состоят из феррита и перлита.

Эвтектоидные стали содержат  углерода и имеют перлитовую структуру. В них при температуре линии

углерода и имеют перлитовую структуру. В них при температуре линии  (

( ) происходит эвтектоидное превращение, в результате которого из аустенита выделяются феррит концентрации 0,02% углерода и цементит (его называют эвтектоидным). Такую механическую смесь двух фаз называют перлитом. (рис. 4в, 5б и 5в). Эвтектоидное превращение идёт при постоянной температуре и концентрации фаз.

) происходит эвтектоидное превращение, в результате которого из аустенита выделяются феррит концентрации 0,02% углерода и цементит (его называют эвтектоидным). Такую механическую смесь двух фаз называют перлитом. (рис. 4в, 5б и 5в). Эвтектоидное превращение идёт при постоянной температуре и концентрации фаз.

Заэвтектоидные — это стали с содержанием углерода от  до

до  . Их структура: перлит + вторичный цементит(рис. 4г и 5г).

. Их структура: перлит + вторичный цементит(рис. 4г и 5г).

При охлаждении заэвтектоидных сталей по линии  из твёрдого раствора (аустенита) выделяется цементит вследствие уменьшения растворимости углерода в

из твёрдого раствора (аустенита) выделяется цементит вследствие уменьшения растворимости углерода в  с понижением температуры.

с понижением температуры.

Чтобы отличить цементит, образующийся из жидкого раствора при затвердевании сплавов, содержащих более  углерода, от цементита, образующегося при охлаждении аустенита с содержанием углерода более

углерода, от цементита, образующегося при охлаждении аустенита с содержанием углерода более  . принято первый цементит называть первичным, второй — вторичным. Вследствие выделения вторичного цементита уменьшается содержание углерода в оставшемся аустените.

. принято первый цементит называть первичным, второй — вторичным. Вследствие выделения вторичного цементита уменьшается содержание углерода в оставшемся аустените.

На линии перлитовых превращений аустенит содержит  углерода и при дальнейшем охлаждении распадается с образованием перлита.

углерода и при дальнейшем охлаждении распадается с образованием перлита.

Следовательно, ниже линии  в условиях медленного охлаждения ( в равновесном состоянии) стали состоят из следующих структурных составляющих: феррит + перлит (доэвтектоидные стали); перлит (эвтектоидные стали); перлит + цементит вторичный (заэвтекоидные стали)).

в условиях медленного охлаждения ( в равновесном состоянии) стали состоят из следующих структурных составляющих: феррит + перлит (доэвтектоидные стали); перлит (эвтектоидные стали); перлит + цементит вторичный (заэвтекоидные стали)).

Механические свойства сталей

Механические свойства железа технической чистоты: предел прочности при растяжении (временное сопротивление разрыву)  , предел текучести

, предел текучести  , твёрдость по Бринеллю

, твёрдость по Бринеллю  , относительное удлинение

, относительное удлинение  , относительное сужение

, относительное сужение  , удельная ударная вязкость (сопротивление динамическим нагрузкам)

, удельная ударная вязкость (сопротивление динамическим нагрузкам)  .

.

Методы определения твёрдости сталей

Твёрдость — это способность материала сопротивляться внедрению в его поверхность другого более твёрдого тела.

Определение твёрдости является широко применяемым в лабораторных и заводских условиях способом испытаний для характеристики механических свойств металлов.

Твёрдость металлов измеряют путём вдавливания в поверхность металла наконечника, изготовленного из малодеформирующе-гося материала (твёрдая закалённая сталь или алмаз), имеющего форму шарика, конуса или пирамиды).

В результате вдавливания с достаточно большой нагрузкой поверхностные слои металла, находящегося под наконечником и вблизи него, пластически деформируются. После снятия нагрузки остаётся отпечаток

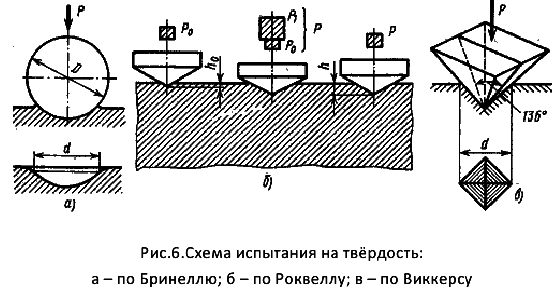

Существует несколько методов определения твёрдости (рис. б).

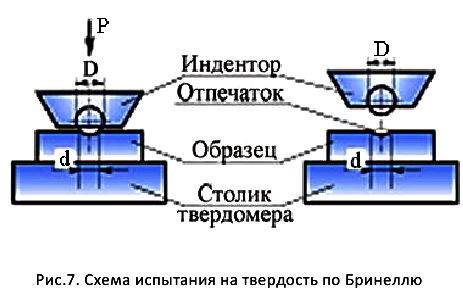

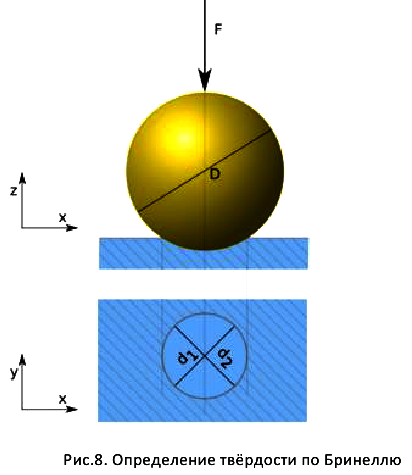

Наиболее распространённым является метод Бринелля , когда в металлический образец под воздействием силы  , внедряется шарик диаметром

, внедряется шарик диаметром  (рис. 7 и 8). Число твёрдости по Бринеллю

(рис. 7 и 8). Число твёрдости по Бринеллю  представляет собой отношение нагрузки

представляет собой отношение нагрузки  к площади поверхности сферического отпечатка

к площади поверхности сферического отпечатка  ( с диаметром

( с диаметром  ) и измеряется в

) и измеряется в  или

или  .

.

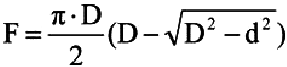

Площадь сферы отпечатка  описывается следующим уравнением

описывается следующим уравнением

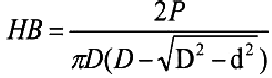

Тогда число твёрдости по Бринеллю определяется по формуле

где  — нагрузка в

— нагрузка в  ;

;  — диаметр шарика в

— диаметр шарика в  ;

;  — диаметр отпечатка.

— диаметр отпечатка.

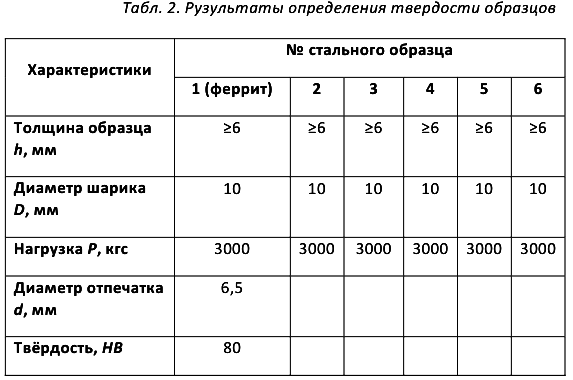

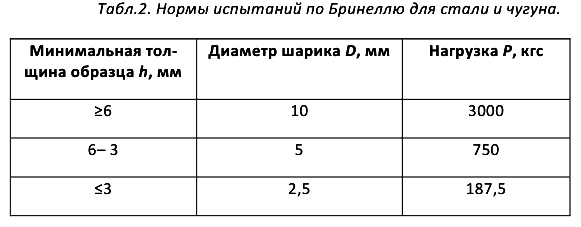

В практической работе для определения твёрдости не делают вычислений по формуле , а пользуются таблицами, составленными для установленных диаметров шариков, отпечаток и нагрузок. Шарики применяют диаметром  Диаметр шарика и нагрузка выбираются в соответствии с толщиной образца (табл.2). Число твёрдости по Бринеллю, измеренное при стандартном испытании

Диаметр шарика и нагрузка выбираются в соответствии с толщиной образца (табл.2). Число твёрдости по Бринеллю, измеренное при стандартном испытании  записывается следующим образом:

записывается следующим образом:

Диаметр отпечатка измеряют при помощи отсчётного микроскопа (лупы Бринелля), на окуляре которого имеется шкала с делениями, соответствующими десятым долям миллиметра. Измерение проводят с точностью до  в двух взаимно перпендикулярных направлениях. Для определения твёрдости следует принимать среднее значение из полученных величин.

в двух взаимно перпендикулярных направлениях. Для определения твёрдости следует принимать среднее значение из полученных величин.

Метод Роквелла

При методе Роквелла (рис. 6) индентором служит алмазный конус (иногда маленький стальной шарик). Числом твёрдости является величина, обратная глубине вдавливания

Имеются три шкалы. При испытании алмазным конусом под нагрузкой  твердость определяют по шкале

твердость определяют по шкале  в единицах

в единицах  , а под нагрузкой

, а под нагрузкой  — по шкале

— по шкале  в единицах

в единицах  . При вдавливании стального шарика при

. При вдавливании стального шарика при  твёрдость определяют по шкале

твёрдость определяют по шкале  в единицах

в единицах  .

.

Метод Виккерса

При методе Виккерса (рис. 6) вдавливаеся алмазная пирамида и измерив диагональ отпечатка ( ) судят о твёрдости (

) судят о твёрдости ( ).

).

Метод Бринелля применяют для сравнительно мягких металлов, у которых  ,а метод Роквелла с использованием шкалы

,а метод Роквелла с использованием шкалы  для твёрдых сплавов ( например, закалённых сталей).

для твёрдых сплавов ( например, закалённых сталей).

Между различными методами существует определённая корреляция. По соответствующим таблицам, значения твёрдости полученного одним способом, можно определить, какому числу твёрдости другого метода оно соответствует, в том числе и методу Бринелля. Например,  .

.

Измерение твёрдости по технике выполнения значительно проще, чем определение прочности, пластичности и вязкости. Измерения твёрдости выполняются быстро, при вдавливании конуса за 30-60 с, а при вдавливании шарика за 1 — 3 мин.

Поэтому весьма часто для определения прочности пользуются простым, не разрушающим образец, методом — измерением твёрдости.

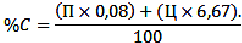

Для доэвтектоиднах сталей существует довольно точная корреляция между прочностью и твёрдостью, а именно

Влияние углерода на свойства стали

Углерод оказывает определяющее влияние на свойства стали.

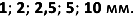

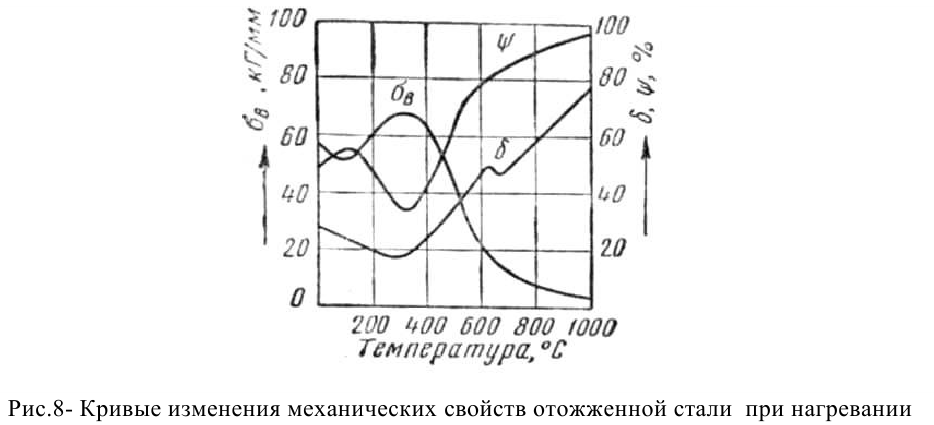

Увеличение содержания углерода повышает прочность ( до  углерода) и твёрдость стали, однако существенно понижает пластичность и удельную ударную вязкость, повышает порог хладноломкости (рис.9)

углерода) и твёрдость стали, однако существенно понижает пластичность и удельную ударную вязкость, повышает порог хладноломкости (рис.9)

С увеличением содержания углерода изменяется структура стали.В равновесном состоянии структура стали представляет смесь феррита и цементита, в которой количество последнего увеличивается пропорционально содержанию углерода.

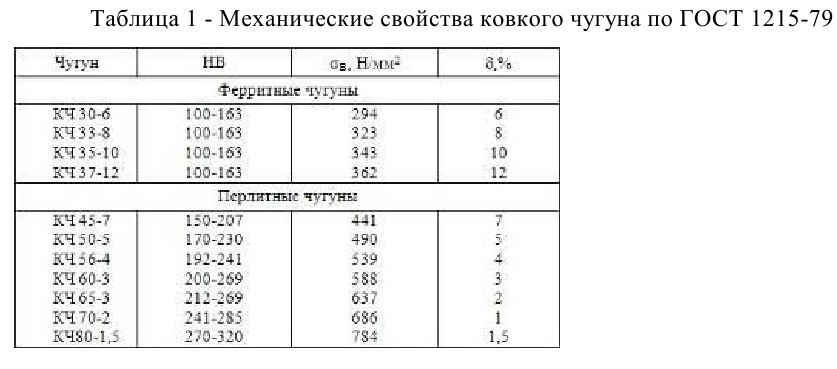

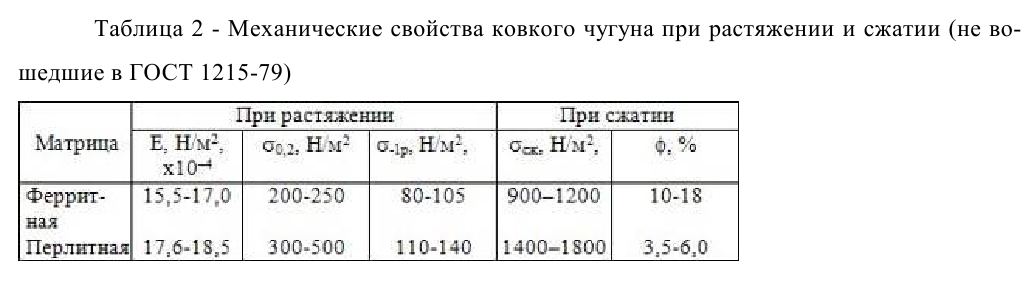

Зная механические свойства феррита и цементита, можно предположить, как будут меняться механические свойства сталей с изменением содержания углерода. Механические свойства феррита цементита и других структурных составляющих приведены в табл.1.

С увеличением содержания углерода возрастает количество хрупкого и твёрдого цементита, а следовательно повышается хрупкость и твёрдость, понижается пластичность и ударная вязкость стали.

Прочность стали с увеличением количества углерода в начале возрастает, а затем, достигнув максимума примерно при  , начинает понижаться.

, начинает понижаться.

Это объясняется следующим. В доэвтектоидных сталях углерод в виде цементита входит в состав сложной структурной составляющей стали — перлита. При этом цементит располагается в перлите в виде отдельных, не соприкасающихся между собой пластинок, что придаёт перлиту по сравнению с чистым ферритом большие прочность и твёрдость.

Так как с увеличением содержания углерода в доэвтектоидных сталях возрастает количество перлита, то и прочность стали повышается.

В структуре же заэвтектоидных сталей входит вторичный цементит, который располагается оболочками вокруг зёрен перлита (рис.4г, 5г и 10в), образуя хрупкую сетку. Чем больше содержание углерода в заэвтектоидной стали, тем непрерывнее и толще сетка вторичного цементита, тем больше хрупкость стали и меньше её прочность.

Феррит малопрочен и пластичен. Цементит твёрд и хрупок. В связи с этим по мере повышения концентрации углерода повышается прочность и твёрдость, снижаются пластичность и вязкость стали

На механические свойства заэвтектоидных сталей сильное влияние оказывает вторичный цементит, образующий хрупкий каркас вокруг зёрен перлита. Под нагрузкой этот каркас преждевременно разрушается, вызывая снижение прочности сталей, у которых содержание углерода свыше  . Именно при таком количестве углерода хрупкая сетка вторичного цементита приобретает сплошной характер.

. Именно при таком количестве углерода хрупкая сетка вторичного цементита приобретает сплошной характер.

Углерод изменяет технологические свойства стали: обрабатываемость резанием, давлением, свариваемость.

Увеличение содержания углерода вследствие упрочнения и ухудшения теплопроводности ведёт к снижению обрабатываемости резанием. С увеличением содержания углерода снижается технологическая пластичность — способность деформироваться в горячем и особенно в холодном состоянии. Для сложной холодной штамповки содержание углерода ограничивают  .

.

Углерод затрудняет также свариваемость стали. Сварка средне- и особенно высокоуглеродистых сталей требует применения подогрева, замедленного охлаждения и других технологических операций, предупреждающих образование горячих и холодных трещин.

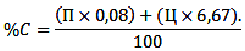

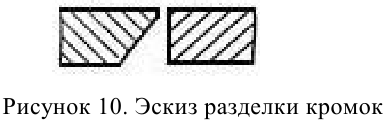

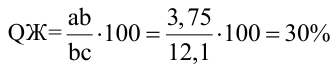

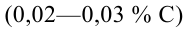

По микроструктуре углеродистой стали в равновесном состоянии можно определить содержание углерода следующим способом (рис.10).

Структура доэвтектоидной стали феррит и перлит. Феррит содержит  углерода, а перлит —

углерода, а перлит —  .

.

Поэтому, если известно количество феррита и перлита в общей массе металла, можно определить содержание углерода в стали умножением относительной площади ( в процентах) феррита и перлита, занимаемой каждой из этих структурных составляющих на просматриваемом поле шлифа.

Аналогично рассчитывают содержание углерода в заэвтектоидной стали, имея в виду, что её структура перлит и цементит, а цементит содержит  углерода.

углерода.

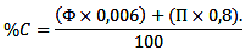

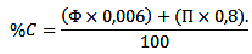

Этот расчёт можно произвести по формулам:

а) для доэвтектоидной стали

б) для заэвтектоидной стали

где Ф, П и Ц — относительная площадь (в  ), занимаемая соответственно ферритом, перлитом и цементитом на поле шлифа.

), занимаемая соответственно ферритом, перлитом и цементитом на поле шлифа.

Экспериментально определив твёрдость по Бринеллю ( ) углеродистой доэвтектоидной стали , можно довольно точно установить прочность этой стали при растяжении (

) углеродистой доэвтектоидной стали , можно довольно точно установить прочность этой стали при растяжении ( ) по формуле

) по формуле  , а содержание в ней углерода по формуле

, а содержание в ней углерода по формуле

Оформление задач по материаловедению

Задания выдаются индивидуально каждому студенту в соответствии с рабочими программами и учебными планами.

Каждый вариант задания состоит из вопросов и задач по основным разделам дисциплины «Материаловедение».

При выполнении домашнего задания студенты должны проявить знание теоретических основ дисциплины, умение выбирать металлические материалы для изготовления различных изделий и назначать им термическую обработку, а также ознакомиться с особенностями состава, строения и областями применения наиболее распространенных неметаллических материалов.

Для выполнения домашнего задания приводится список рекомендуемой литературы.

К выполнению домашнего задания предъявляются следующие требования:

- домашнее задание выполняется на формате А4 в печатном виде;

- структура отчета по домашнему заданию: титульный лист; лист с вариантом задания с подписью преподавателя; ответы на вопросы домашнего задания; список используемой литературы.

- от студента требуются четко сформулированные ответы на поставленные вопросы, поэтому объем домашнего задания может не превышать 6 листов (страниц);

- диаграмма «Железо — цементит» вычерчивается студентом самостоятельно. Копирование из электронного учебника недопустимо! Диаграмма вычерчивается на листе так, чтобы справа было место для изображения кривой охлаждения заданного сплава. Ордината сплава должна отчетливо выделяться на диаграмме. Правее диаграммы необходимо вычертить оси «Температура -Время» для построения кривой охлаждения. На ось ординат следует также нанести критические точки заданного сплава в градусах Цельсия.

Задачи и правила их решения с примерами

Тема данных задач — «Микроструктура сталей и влияние углерода на механические свойства сталей».

Это стандартная тема которую студенты проходят в течении 1 и 2 курса.

Задача № 1

- изучить диаграмму состояния железоуглеродистых сплавов и начертить её часть , относящуюся к области сталей;

- охарактеризовать фазы и структурные составляющие сталей;

- исследовать типичные равновесные структуры углеродистых сталей;

- исследовать механические свойства стали: статическую прочность, твёрдость, пластичность, удельную ударную вязкость;

- изучить методику определения твёрдости стали по Бринеллю;

- установить влияние содержания углерода на структуру и механические свойства стали;

- определить концентрацию углерода в каждом шлифе сталей;

- ознакомиться с процессом приготовления микрошлифов, устройством металлографического микроскопа и методикой работы на нём.

Решение:

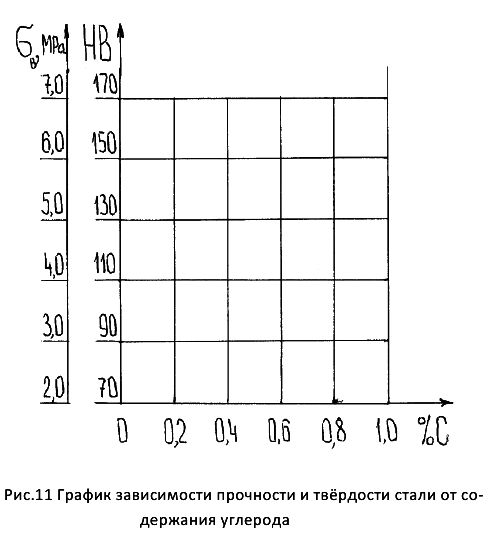

1) Вычертить в масштабе график зависимости механических свойств стали от содержания углерода.

2) Зарисовать микроструктуру феррита, двух доэвтектоидных сталей, эвтектоидной стали и заэвтектоидной стали.

3) Определить содержание углерода в каждой из зарисованных структур стали по следующим формулам для доэвтектоидной стали:

для заэвтектоидной стали:

4) Дать определение твёрдости материала.

5) Зарисовать схему определения твёрдости металла по способу Бринелля.

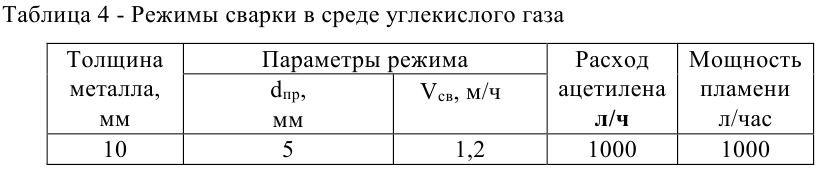

6) Привести таблицу норм испытаний по Бринеллю для стали и чугуна(табл. 5 )

7) Определить твёрдость по Бринеллю ( ) шести стальных образцов с различным содержанием углерода. Результаты испытаний занести в табл 2.

) шести стальных образцов с различным содержанием углерода. Результаты испытаний занести в табл 2.

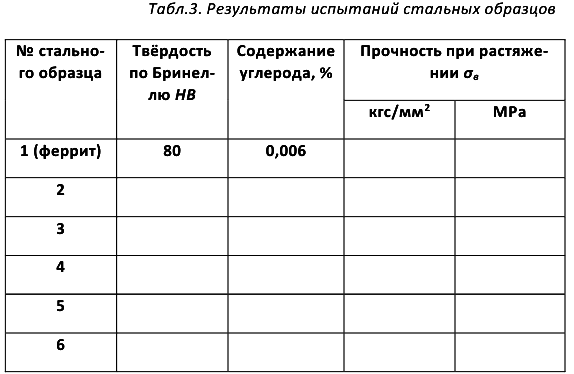

8) Перенести полученные значения твёрдости в табл.3. Рассчитать содержание углерода ( )и прочность при растяжении (

)и прочность при растяжении ( ) для всех испытанных образцов, используя следующие формулы

) для всех испытанных образцов, используя следующие формулы

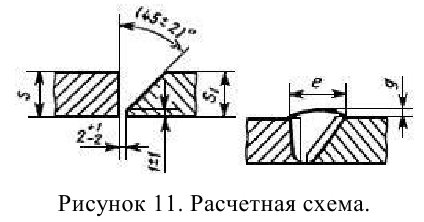

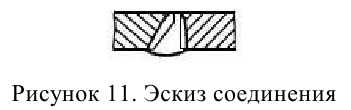

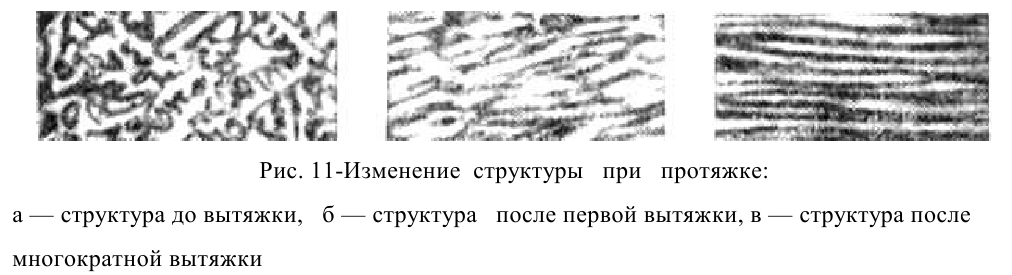

9) Построить график зависимости прочности при растяжении и твёрдости стали от содержания углерода (рис. 11)

Точность вычислений: содержание углерода —  ; прочность —

; прочность —  ; твёрдость —

; твёрдость —  .

.

Задача № 2

Вычертите диаграмму состояния железо-цементит, укажите структурные составляющие во всех областях диаграммы.

Опишите превращения, происходящие при охлаждении сплава с указанным количеством углерода, укажите содержание углерода в образующихся фазах.

Какова равновесная структура этого сплава при комнатной температуре и как такой сплав называется?

Решение:

Сплав, содержащий

Указанный сплав отмечен вертикальной линией, на диаграмме железо-цементит.

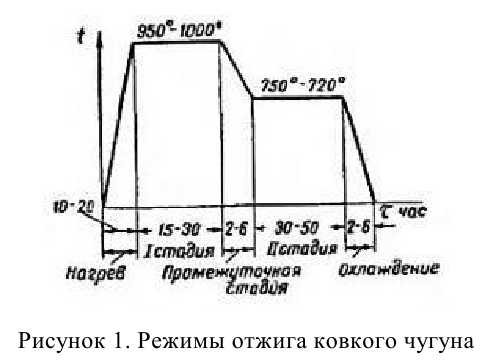

Диаграмму состояния железо-цементит представим на рисунке 1.

- Сплав, содержащий

углерода-сталь 50

углерода-сталь 50

Кривую охлаждения сплава, содержащего  представим на рисунке 2.

представим на рисунке 2.

Опишем процессы, происходящие при охлаждении сплава.

До температуры 1 сплав находится в жидком состоянии, происходит охлаждение расплава.

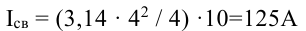

Правило фаз:

При температуре 1 из расплава начинает выделяться Феррит (Ф). На участке 1-2 сплав будет иметь структуру Ф+Ж.

Правило фаз.

В точке 2 происходит перитектическая реакция Ж + Ф  А (участок 2-2′),

А (участок 2-2′),

От точки 2’до точки 3 сплав находится в состоянии двух фаз — А+Ж.

В точках от 3 до 4 сплав имеет однофазную Аустенитную (А) структуру.

В точке 4 из Аустенита (А) начинает выделяться вторичный Феррит (Ф) и этот процесс продолжается до точки 5.

В точке 5 происходит эвтектоидное превращение, при котором Аустенит распадается на Перлит (П) — механическую смесь Феррита и Цементита (А П (Ф + ЦП), в результате при комнатной температуре сплав имеет структуру Перлита и избыточного Феррита (участок 5-5′).

П (Ф + ЦП), в результате при комнатной температуре сплав имеет структуру Перлита и избыточного Феррита (участок 5-5′).

Ниже точки 5 сплав имеет двухфазную структуру П+Ф, которая охлаждается без ка-ких-либо изменений и без выделения скрытой теплоты.

При комнатной температуре сплав имеет структуру (П+Ф) — перлит +феррит. Сплав, содержащий  углерода-доэвтектоидная сталь 50

углерода-доэвтектоидная сталь 50

Задача № 3

Изобразите диаграммы состояния двойных систем для случаев образования устойчивых и неустойчивых химических соединений. Дайте необходимые пояснения к диаграммам. Что такое эвтектика?

Решение:

Химическое соединение характеризуется определенным соотношением компонентов, а это отражается на диаграмме вертикальной линией, проходящей на оси абсцисс через точку, отвечающую соотношению компонентов в химическом соединении. Если компоненты  и

и  образуют химическое соединение

образуют химическое соединение  , то, следовательно, на n+ m его атомов приходится

, то, следовательно, на n+ m его атомов приходится  атомов

атомов  и

и  атомов

атомов  . Определенному атомному соотношению соответствует и определенное соотношение по массе.

. Определенному атомному соотношению соответствует и определенное соотношение по массе.

Химическое соединение устойчиво, если его можно нагреть без разложения до расплавления, и неустойчиво, если при нагреве оно разлагается. В зависимости от этого могут быть два вида диаграмм. Кроме того, возможно образование нескольких химических соединений между двумя компонентами, а также растворимость на базе химического соединения — эти обстоятельства также находят отражение в диаграмме состояния.

Диаграмма с устойчивым химическим соединением

Предположим, что оба компонента образуют одно устойчивое соединение  , причем и это соединение, и чистые компоненты не образуют в твердомсостоянии растворов.

, причем и это соединение, и чистые компоненты не образуют в твердомсостоянии растворов.

Компонентами системы являются вещества  и

и  , а твердыми фазами —

, а твердыми фазами —  ,

,  и

и  . Из четырех возможных в этой системе фаз могут сосуществовать три

. Из четырех возможных в этой системе фаз могут сосуществовать три  или

или

,

,  .

.

Это химическое соединение устойчиво, поэтому оно может быть нагрето без разложения до своей температуры плавления (точка  ). Химическое соединение плавится при постоянной температуре. Плавление химического соединения при постоянной температуре вполне соответствует правилу фаз. Химическое соединение можно рассматривать как однокомпонентную систему (один компонент — химическое соединение ), тогда при плавлении

). Химическое соединение плавится при постоянной температуре. Плавление химического соединения при постоянной температуре вполне соответствует правилу фаз. Химическое соединение можно рассматривать как однокомпонентную систему (один компонент — химическое соединение ), тогда при плавлении

В отличие от диаграммы с устойчивым химическим соединением на рис. 1 приведена диаграмма состояний, где два компонента образуют неустойчивое химическое соединение, которое при нагреве до определенной температуры ( ) разлагается на жидкость и один из компонентов, т. е. не расплавляется полностью.

) разлагается на жидкость и один из компонентов, т. е. не расплавляется полностью.

На линии  находятся в равновесии три фазы: жидкость концентрации

находятся в равновесии три фазы: жидкость концентрации  , кристаллы компонента

, кристаллы компонента  и кристаллы химического соединения

и кристаллы химического соединения  .

.

При нагреве неустойчивое химическое соединение  распадается на жидкость концентрации

распадается на жидкость концентрации  и кристаллы

и кристаллы  .При охлаждении, следовательно, произойдет обратная реакция:

.При охлаждении, следовательно, произойдет обратная реакция:

Реакция эта подобна псритектичсской; жидкость реагирует с ранее выпавшими кристаллами, но образует не новый твердый раствор, как в случае псритектичсской реакции, а химическое соединение.

Процесс кристаллизации сплава  в равновесных условиях будет протекать следующим образом. В точке 1 начинается кристаллизация, выпадают кристаллы

в равновесных условиях будет протекать следующим образом. В точке 1 начинается кристаллизация, выпадают кристаллы  , и концентрация жидкости изменяется по кривой 1—

, и концентрация жидкости изменяется по кривой 1—  . B точке 2 при постоянной температуре образуется неустойчивое химическое соединение по уравнению, приведенному выше. По окончании реакции в избытке остается жидкость, которая кристаллизуется с выделением соединения

. B точке 2 при постоянной температуре образуется неустойчивое химическое соединение по уравнению, приведенному выше. По окончании реакции в избытке остается жидкость, которая кристаллизуется с выделением соединения  до тех пор, пока концентрация жидкости не достигнет точки

до тех пор, пока концентрация жидкости не достигнет точки  . Тогда оставшаяся жидкость кристаллизуется в эвтектику, состоящую из кристаллов

. Тогда оставшаяся жидкость кристаллизуется в эвтектику, состоящую из кристаллов  и химического соединения. Следовательно, на кривой будем иметь две площадки: верхнюю, соответствующую образованию неустойчивого химического соединения, и нижнюю, соответствующую образованию эвтектики

и химического соединения. Следовательно, на кривой будем иметь две площадки: верхнюю, соответствующую образованию неустойчивого химического соединения, и нижнюю, соответствующую образованию эвтектики

Эвтектика (от греческого eutektos — легко плавящийся) тонкая смесь твердых веществ, одновременно начинающих кристаллизоваться из расплавов при температуре менее  , отдельных компонентов или любых других их смесей (рис. Э-1). Примером эвтектики может служить, например, ледебурит.

, отдельных компонентов или любых других их смесей (рис. Э-1). Примером эвтектики может служить, например, ледебурит.

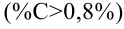

Задача № 4

Как изменяются структура и свойства стали  и

и  в результате закалки от температуры

в результате закалки от температуры  и

и  (объясните с применением диаграммы состояния «железо-цементит»).

(объясните с применением диаграммы состояния «железо-цементит»).

Решение:

Исходная структура среднеуглеродистой конструкционной стали  до нагрева под закалку — перлит + феррит.

до нагрева под закалку — перлит + феррит.

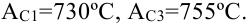

Критические точки для стали  :

:

При нагреве до  в стали

в стали  не происходят аллотропические превращения и мы имеем ту же структуру — перлит + феррит, быстро охлаждая (т.к. закалка), имеем также после охлаждения перлит + феррит с теми же механическими свойствами (примерно), что и в исходном состоянии до нагрева под закалку. Например, после нормализации:

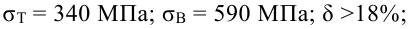

не происходят аллотропические превращения и мы имеем ту же структуру — перлит + феррит, быстро охлаждая (т.к. закалка), имеем также после охлаждения перлит + феррит с теми же механическими свойствами (примерно), что и в исходном состоянии до нагрева под закалку. Например, после нормализации:

Если доэвтектоидную сталь нагреть выше  , но ниже

, но ниже  , то в ее структуре после закалки наряду с мартенситом будут участки феррита. Присутствие феррита как мягкой составляющей снижает твердость стали после закалки. При нагреве до температуры

, то в ее структуре после закалки наряду с мартенситом будут участки феррита. Присутствие феррита как мягкой составляющей снижает твердость стали после закалки. При нагреве до температуры  (ниже точки

(ниже точки  ) структура стали

) структура стали  — аустснит + феррит, после охлаждения со скоростью выше критической структура стали — мартенсит + феррит.

— аустснит + феррит, после охлаждения со скоростью выше критической структура стали — мартенсит + феррит.

Доэвтектоидныс стали для закалки следует нагревать до температуры на  выше

выше  . Температура нагрева стали под закалку, таким образом, составляет

. Температура нагрева стали под закалку, таким образом, составляет  . Структура стали

. Структура стали  при температуре нагрева под закалку — аустснит, после охлаждения со скоростью выше критической — мартенсит.

при температуре нагрева под закалку — аустснит, после охлаждения со скоростью выше критической — мартенсит.

Нагрев и выдержка стали  при температуре выше

при температуре выше  приводит к росту зерна и ухудшению механических свойств стали после термической обработки. Крупнозернистая структура вызывает повышенную хрупкость стали.

приводит к росту зерна и ухудшению механических свойств стали после термической обработки. Крупнозернистая структура вызывает повышенную хрупкость стали.

Исходная структура высокоуглеродистой инструментальной стали  до нагрева под закалку — перлит + карбиды.

до нагрева под закалку — перлит + карбиды.

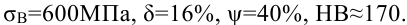

Критические точки для стали  .

.

При нагреве до  в стали

в стали  не происходят аллотропические превращения и мы имеем ту же структуру — перлит + карбиды, быстро охлаждая (т.к. закалка), имеем также после охлаждения перлит + карбиды с теми же механическими свойствами (примерно), что и в исходном состоянии до нагрева под закалку.

не происходят аллотропические превращения и мы имеем ту же структуру — перлит + карбиды, быстро охлаждая (т.к. закалка), имеем также после охлаждения перлит + карбиды с теми же механическими свойствами (примерно), что и в исходном состоянии до нагрева под закалку.

Оптимальный режим нагрева под закалку для заэвтектоидных сталей  составляет

составляет  , т.е. для

, т.е. для  . При этом после закалки имеем мелкое зерно, обеспечивающее наилучшие механические свойства стали

. При этом после закалки имеем мелкое зерно, обеспечивающее наилучшие механические свойства стали  .

.

Нагрев и выдержка стали  при температуре

при температуре  перед закалкой приводит к росту зерна и ухудшению механических свойств стали после термической обработки.

перед закалкой приводит к росту зерна и ухудшению механических свойств стали после термической обработки.

Задача № 5

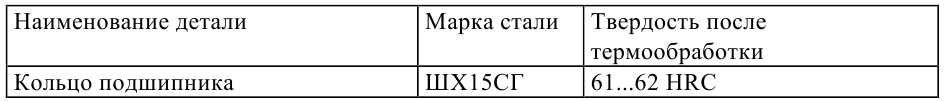

Для детали задана определенная марка стали. Укажите состав и определите, к какой группе по назначению относится данная сталь. Назначьте и обоснуйте режим термической обработки, объяснив влияние легирования на превращения, происходящие на всех этапах обработки данной стали. Опишите микроструктуру и свойства стали после термической или химико-термической обработки.

Решение:

Данные по маркам сталей:

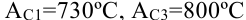

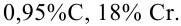

— Сталь конструкционная подшипниковая, содержащая

— Сталь конструкционная подшипниковая, содержащая

Влияние легирующих элементов на свойства стали

Хром замедляет превращение аустенита в перлит и тем самым увеличивает прокаливаемость стали, поэтому, чем крупнее детали подшипников, тем с большим содержанием хрома  применяют сталь для их изготовления.

применяют сталь для их изготовления.

Кроме того, высокая твердость карбидов хрома повышает износостойкость стали. Хром увеличивает устойчивость мартенсита против отпуска, уменьшает склонность стали к перегреву и придаст ей мелкозернистую структуру. Но при высоком содержании хрома  трудно получить однородную структуру, поэтому содержание хрома в шарикоподшипниковых сталях обычно не превышает

трудно получить однородную структуру, поэтому содержание хрома в шарикоподшипниковых сталях обычно не превышает  .

.

Марганец, как и хром, увеличивает твердость и сопротивляемость стали истиранию. Но одновременно он способствует росту зерна при нагреве, в результате чего при термической обработке может образовываться крупнозернистая структура перегретой стали.

Повышенное содержание марганца и кремния в этой стали объясняется тем, что эти элементы уменьшают критическую скорость закалки, снижая тем самым склонность стали к короблению и тещинообразованию при закалке.

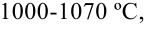

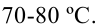

Термическая обработка деталей шарикоподшипника из стали  состоит из двух основных операций — закалки и низкого отпуска. Закалку проводят в масле, температура нагрева

состоит из двух основных операций — закалки и низкого отпуска. Закалку проводят в масле, температура нагрева  с последующим отпуском при

с последующим отпуском при  в течение

в течение  , что обеспечивает получение твердости не ниже

, что обеспечивает получение твердости не ниже  .

.

Структура стали после термообработки отпущенный очень мелкоигольчатый мартенсит с равномерно распределенными избыточными карбидами, (рисунок 5.)

Несоблюдение правильных температурных режимов термической обработки, которые задаются в узких пределах, ухудшает качество подшипников, что отражается на их стойкости в работе.

Задача № 6

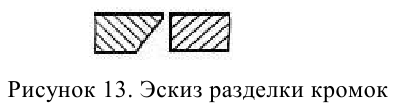

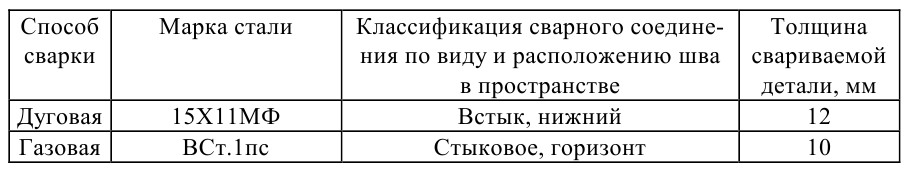

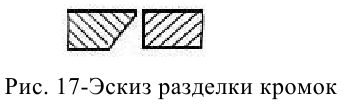

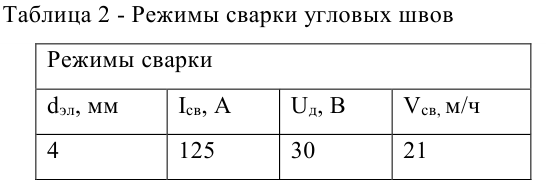

Расшифруйте марки заданных материалов; оцените свариваемость материала; опишите процессы, происходящие в зоне шва и околошовной зоне. Отметьте, в чем заключается особенность технологии и техники сварки данного материала. Выберите и обоснуйте метод сварки. Рассчитайте режимы, нарисуйте разделку кромок шва, выберите оборудование для сварки и укажите основные характеристики. Выберите и опишите методы контроля сварного соединения.

Решение:

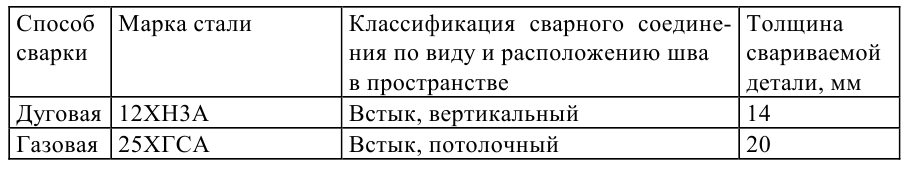

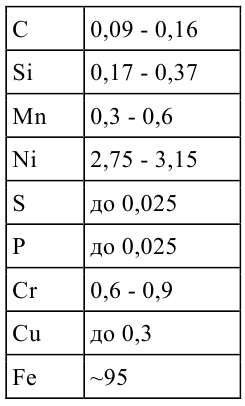

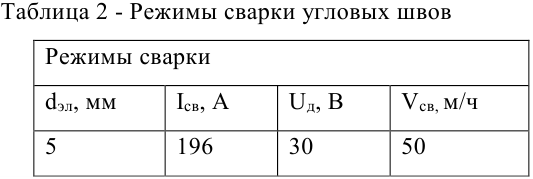

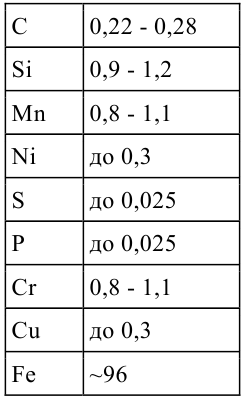

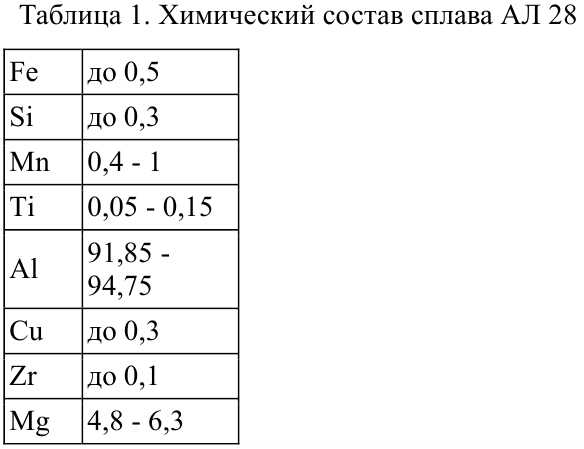

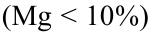

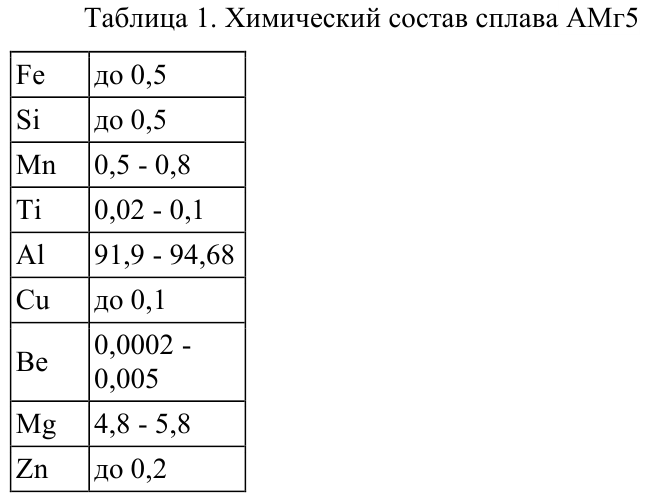

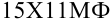

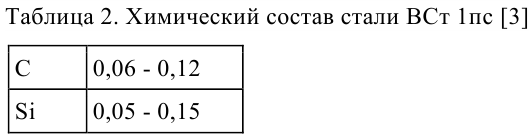

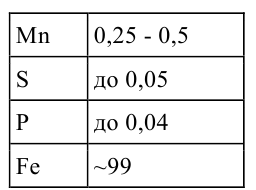

Сталь  — конструкционная легированная, высококачественная; свариваемость стали — ограниченно свариваемая. Рекомендуемые способы сварки: ручная дуговая сварка и аргонно-дуговая сварка под флюсом. Химический состав стали представим в таблице 1. Таблица 1. Химический состав стали

— конструкционная легированная, высококачественная; свариваемость стали — ограниченно свариваемая. Рекомендуемые способы сварки: ручная дуговая сварка и аргонно-дуговая сварка под флюсом. Химический состав стали представим в таблице 1. Таблица 1. Химический состав стали  .

.

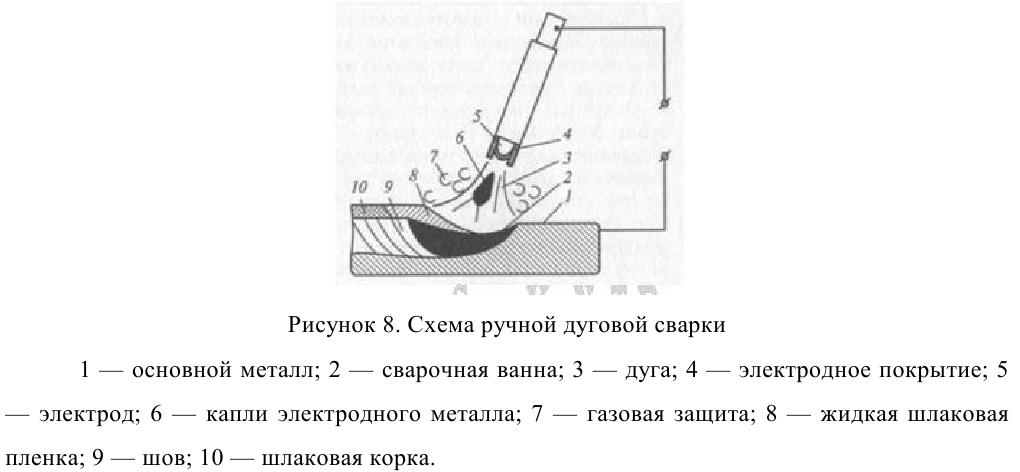

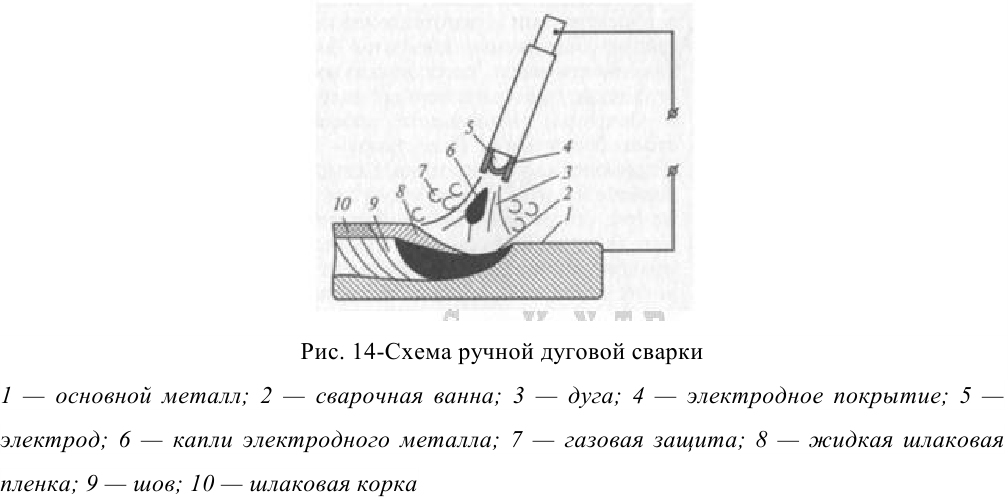

Дуговая сварка металла это сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплом электрической дуги. Способ позволяет без замены сварочного инструмента и оборудования (при правильно выбранном сварочном режиме) выполнять швы различных типов и назначения, а также вести сварку в любом пространственном положении и в труднодоступных местах.

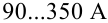

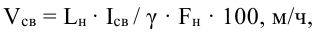

Устойчивый процесс сварки обеспечивается непрерывной подачей конца электрода в зону горения дуги без значительных отклонений ее длины. При длинной дуге усиливается окисление электродного металла, увеличивается разбрызгивание, снижается глубина провара, шов получается со значительными включениями оксидов. Основной объем работ выполняют при токе  и напряжении дуги

и напряжении дуги  .

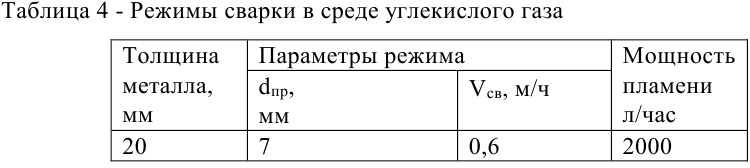

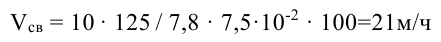

.