Оглавление:

Расчет привода с горизонтальным цилиндрическим косозубым редуктором

Задание на курсовую работу:

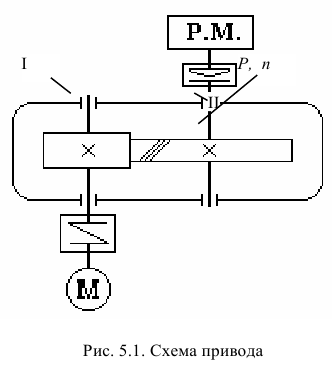

Подобрать электродвигатель, произвести кинематический и силовой расчеты привода (рис. 5.1), прочностной расчет цилиндрической косозубой передачи.

Исходные данные

- Мощность на валу рабочей машины

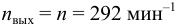

- Частота вращения вала рабочей машины

.

. - Передаточное число редуктора

.

. - Передача нереверсивная, предназначенная для длительной работы.

- Жесткие требования к габаритам передачи не предъявляются.

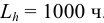

- Требуемая долговечность привода

.

.

5.1. Выбор электродвигатели, кинематический и силовой расчеты привода

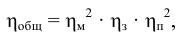

Определяем общий КПД привода:

где  — КПД соединительной муфты:

— КПД соединительной муфты:  = 0,98 ;

= 0,98 ;

— КПД пары зубчатых цилиндрических колес:

— КПД пары зубчатых цилиндрических колес:  = 0,97;

= 0,97;

— КПД пары подшипников качения:

— КПД пары подшипников качения:  = 0,99 (см. табл. 3.1).

= 0,99 (см. табл. 3.1).

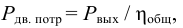

Определяем потребляемую двигателем мощность (расчетную мощность):

где  — потребляемая мощность на валу рабочей машины, кВт.

— потребляемая мощность на валу рабочей машины, кВт.

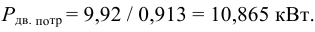

Определяем частоту вращения вала двигателя:

где  — передаточное число редуктора;

— передаточное число редуктора;

— частота вращения вала рабочей машины,

— частота вращения вала рабочей машины,  .

.

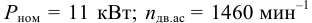

По табл. 3.3 подбираем электродвигатель с номинальной мощностью, равной или несколько превышающей расчетную, и с частотой вращения вала ротора, близкой к определенной выше (для быстроходного вала редуктора). Принимаем электродвигатель единой серии 4А типа 132М4, для которого  (см. табл. 3.3).

(см. табл. 3.3).

Примечание: допускается перегрузка по мощности двигателя до 5-8 % при постоянной нагрузке и до 10-12 % — при переменной [2,5]. Определяем частоты вращения валов привода:

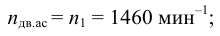

- частота вращения вала электродвигателя и ведущего вала редуктора:

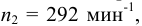

- частота вращения ведомого вала редуктора и вала рабочей машины:

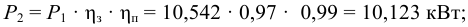

Определяем мощности на валах привода:

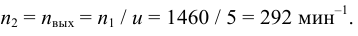

- потребляемая мощность электродвигателя

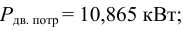

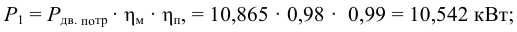

- мощность на ведущем валу редуктора

- мощность на ведомом валу редуктора

- мощность на валу рабочей машины

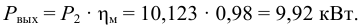

Определяем вращающие моменты на валах привода:

- момент на валу электродвигателя

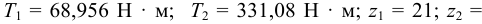

- момент на ведущем валу редуктора

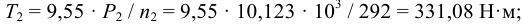

- момент на ведомом валу редуктора

- момент на валу рабочей машины

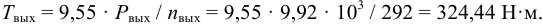

Данные расчета представим виде таблицы (табл. 5.1).

5.2. Расчет зубчатой передачи

5.2.1. Выбор материала и способа термообработки колес

При выборе материала для изготовления зубчатой пары для обеспечения одинаковой долговечности обоих колес и ускорения их при-работки твердость материала шестерни следует назначать больше твердости материала колеса. Разность твердостей для колес с  350 НВ рекомендуется: у прямозубых — (20-50) НВ; косозубых (20-70) НВ; при

350 НВ рекомендуется: у прямозубых — (20-50) НВ; косозубых (20-70) НВ; при  > 350 НВ — (4-6) HRC.

> 350 НВ — (4-6) HRC.

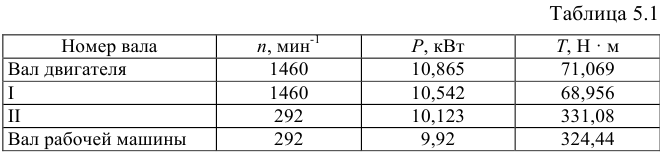

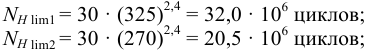

Для изготовления шестерни и колеса передачи редуктора выбираем сталь 40Х (ГОСТ 4543). Термообработка — улучшение: для шестерни до твердости  = 325 НВ, для колеса — до твердости

= 325 НВ, для колеса — до твердости  = 270 НВ (см. табл. 3.4).

= 270 НВ (см. табл. 3.4).

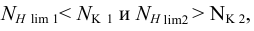

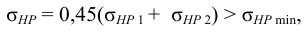

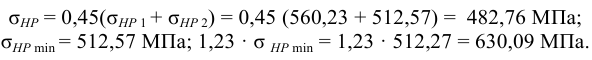

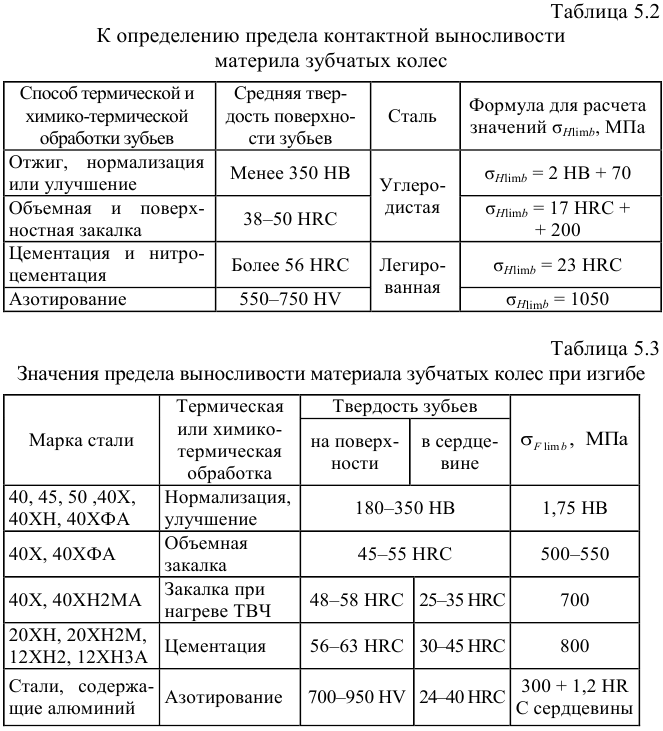

5.2.2. Расчет допускаемых контактных напряжений

Допускаемые напряжения определяются для шестерни и колеса по формуле [7, с. 14]

где  — предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжений (табл. 5.2):

— предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов напряжений (табл. 5.2):

— коэффициент запаса прочности; для зубчатых колес с однородной структурой материала

— коэффициент запаса прочности; для зубчатых колес с однородной структурой материала  = 1,1 (при твердости колес

= 1,1 (при твердости колес  < 350 НВ); с поверхностным упрочнением

< 350 НВ); с поверхностным упрочнением  = 1,2 (при твердости колес

= 1,2 (при твердости колес

при  , но не более 2,6 для однородной структуры материала и 1,8 для поверхностного упрочнения [6];

, но не более 2,6 для однородной структуры материала и 1,8 для поверхностного упрочнения [6];

при  но не менее 0,75 [6];

но не менее 0,75 [6];

— базовое число циклов нагружений, соответствующее пределу выносливости; принимается по графику ([6, рис. 18.22, с. 342]) или вычисляется но формуле [7, с. 26]:

— базовое число циклов нагружений, соответствующее пределу выносливости; принимается по графику ([6, рис. 18.22, с. 342]) или вычисляется но формуле [7, с. 26]:

где  — твердость материала рассчитываемого зубчатого колеса в единицах НВ;

— твердость материала рассчитываемого зубчатого колеса в единицах НВ;

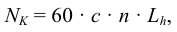

— число циклов перемены напряжений, соответствующее заданному сроку службы передачи при постоянной нагрузке [6]:

— число циклов перемены напряжений, соответствующее заданному сроку службы передачи при постоянной нагрузке [6]:

где  — число колес, находящихся в зацеплении с рассчитываемым;

— число колес, находящихся в зацеплении с рассчитываемым;  — срок службы привода, ч (см. задание);

— срок службы привода, ч (см. задание);  — частота вращения рассчитываемого зубчатого колеса.

— частота вращения рассчитываемого зубчатого колеса.

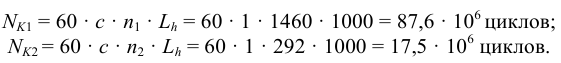

— коэффициент, учитывающий влияние исходной шероховатости сопряженных поверхностей зубьев [7, с. 24];

— коэффициент, учитывающий влияние исходной шероховатости сопряженных поверхностей зубьев [7, с. 24];

— коэффициент, учитывающий влияние окружной скорости [7, с. 24];

— коэффициент, учитывающий влияние окружной скорости [7, с. 24];  — коэффициент, учитывающий влияние вязкости смазного материала [7, с. 24];

— коэффициент, учитывающий влияние вязкости смазного материала [7, с. 24];

— коэффициент, учитывающий размер зубчатого колеса [7, с. 24];

— коэффициент, учитывающий размер зубчатого колеса [7, с. 24];  — коэффициент, учитывающий влияние перепада твердостей материала сопряженных поверхностей зубьев.

— коэффициент, учитывающий влияние перепада твердостей материала сопряженных поверхностей зубьев.

При проектировочных расчетах по ГОСТ 21354-87 [7, с. 57] рекомендует принимать

Так как

то

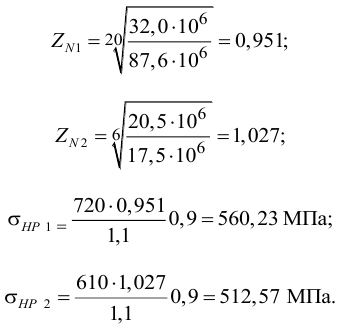

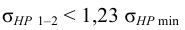

Для цилиндрической косозубой передачи для расчета [6, с. 342] принимается:

папу при выполнении условия

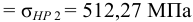

Так как  меньше минимального из двух значений

меньше минимального из двух значений  и

и  , в качестве расчетного напряжения принимаем минимальное значение

, в качестве расчетного напряжения принимаем минимальное значение

.

.

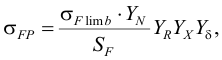

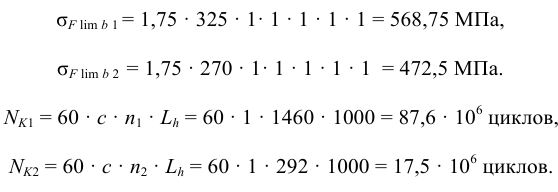

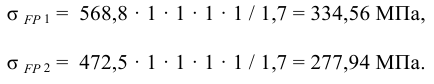

5.2.3. Определение допускаемых напряжении изгиба

Допускаемые напряжения изгиба при расчете на выносливость  определяются по формуле

определяются по формуле

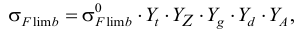

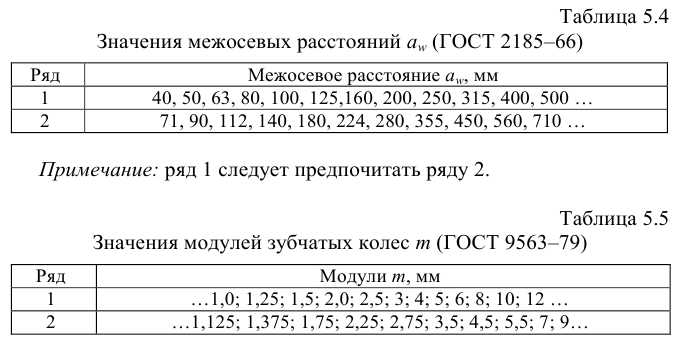

где  — предел выносливости зубьев при изгибе [6, с. 343, табл. 18.7]; [8, табл. 9.12, с. 194]; [7, с. 33]:

— предел выносливости зубьев при изгибе [6, с. 343, табл. 18.7]; [8, табл. 9.12, с. 194]; [7, с. 33]:

где  — предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений; выбирается по табл. 5.3 в зависимости от способа термической или химико-термической обработки [6, с. 343, табл. 18.7]; [7, с. 47, табл. 16];

— предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений; выбирается по табл. 5.3 в зависимости от способа термической или химико-термической обработки [6, с. 343, табл. 18.7]; [7, с. 47, табл. 16];

— коэффициент, учитывающий технологию изготовления;

— коэффициент, учитывающий технологию изготовления;  = 1 [7, с. 34];

= 1 [7, с. 34];

— коэффициент, учитывающий способ получения заготовки зубчатого колеса: поковка и штамповка

— коэффициент, учитывающий способ получения заготовки зубчатого колеса: поковка и штамповка  = 1; прокат

= 1; прокат  = 0,9; литье

= 0,9; литье  = 0,8 [7, с. 34];

= 0,8 [7, с. 34];

— коэффициент, учитывающий влияние шлифования переходной поверхности зуба; для нешлифованной переходной поверхности принимают

— коэффициент, учитывающий влияние шлифования переходной поверхности зуба; для нешлифованной переходной поверхности принимают  = 1 ([7, с. 34]);

= 1 ([7, с. 34]);

— коэффициент, учитывающий влияние деформированного упрочнения или электрохимической обработки переходной поверхности; если этого нет, то

— коэффициент, учитывающий влияние деформированного упрочнения или электрохимической обработки переходной поверхности; если этого нет, то  = 1 [7, с. 34];

= 1 [7, с. 34];

— коэффициент, учитывающий влияние двустороннего приложения нагрузки (реверс); при одностороннем приложении нагрузки

— коэффициент, учитывающий влияние двустороннего приложения нагрузки (реверс); при одностороннем приложении нагрузки  = 1, при двухстороннем —

= 1, при двухстороннем —  = 0,7-0,8.

= 0,7-0,8.

— коэффициент, учитывающий влияние шероховатости переходной поверхности; при отсутствии полирования переходной поверхности зуба

— коэффициент, учитывающий влияние шероховатости переходной поверхности; при отсутствии полирования переходной поверхности зуба  = 1 [7, с. 36];

= 1 [7, с. 36];

— коэффициент, учитывающий размер зубчатого колеса, при

— коэффициент, учитывающий размер зубчатого колеса, при

= 1 [7, с. 37];

= 1 [7, с. 37];

— опорный коэффициент, учитывающий чувствительность материала к концентрации напряжений; для модуля передачи от 1 до 8 мм этот коэффициент убывает от 1,1 до 0,92; примем

— опорный коэффициент, учитывающий чувствительность материала к концентрации напряжений; для модуля передачи от 1 до 8 мм этот коэффициент убывает от 1,1 до 0,92; примем  = 1,0 [7, с.36];

= 1,0 [7, с.36];

— коэффициент безопасности,

— коэффициент безопасности,  = 1,4-1,7 [7, с. 35];

= 1,4-1,7 [7, с. 35];  — коэффициент долговечности [7, с. 29].

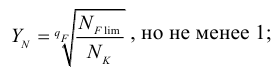

— коэффициент долговечности [7, с. 29].

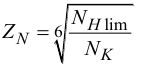

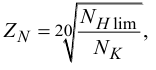

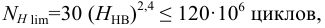

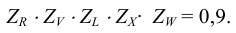

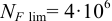

где  — базовое число циклов нагружений, для любых сталей

— базовое число циклов нагружений, для любых сталей  циклов [6, с. 343];

циклов [6, с. 343];

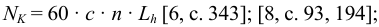

— общее число циклов перемены напряжений при нагрузках с постоянными амплитудами:

— общее число циклов перемены напряжений при нагрузках с постоянными амплитудами:

— показатель кривой усталости: для зубчатых колес с однородной структурой материала, включая закаленные при нагреве ТВЧ со сквозной закалкой, и зубчатых колес со шлифованной переходной поверхностью, независимо от твердости и термообработки их зубьев

— показатель кривой усталости: для зубчатых колес с однородной структурой материала, включая закаленные при нагреве ТВЧ со сквозной закалкой, и зубчатых колес со шлифованной переходной поверхностью, независимо от твердости и термообработки их зубьев  = 6;

= 6;  = 9 — для зубчатых колес с нешлифованной переходной поверхностью при твердости поверхности зуба

= 9 — для зубчатых колес с нешлифованной переходной поверхностью при твердости поверхности зуба  > 350

> 350

Так как

то принимаем

Тогда

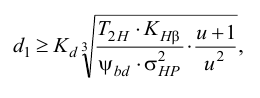

5.2.4. Проектировочный расчет передачи

Проектировочный расчет передач служит только для предварительного определения размеров и не отменяет расчета на контактную выносливость.

При проектировочном расчете определяется один из геометрических параметров передачи — межосевое расстояние  или делительный диаметр шестерни

или делительный диаметр шестерни  [7, с. 57]. Предпочтительным считается расчет

[7, с. 57]. Предпочтительным считается расчет  , так как его значение сразу дает представление о габаритах передачи.

, так как его значение сразу дает представление о габаритах передачи.

Делительный диаметр шестерни

где  — вспомогательный коэффициент;

— вспомогательный коэффициент;  = 675 — для косозубых и шевронных передач;

= 675 — для косозубых и шевронных передач;  = 770 — для прямозубых передач [6, с. 331]; [7, с. 57].

= 770 — для прямозубых передач [6, с. 331]; [7, с. 57].

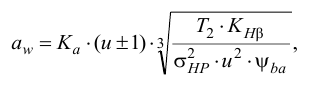

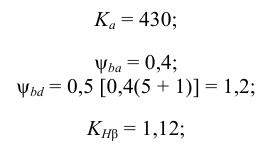

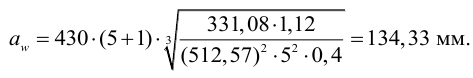

Ориентировочное значение межосевого расстояния [6, с. 332; 7, с. 57]

где знак «плюс» используется при расчете передач внешнего зацепления, а «минус» — для передач внутреннего зацепления;

— вспомогательный коэффициент для прямозубых передач

— вспомогательный коэффициент для прямозубых передач  = 495, для косозубых и шевронных передач

= 495, для косозубых и шевронных передач  = 430 [6, с. 332; 7, с. 57];

= 430 [6, с. 332; 7, с. 57];

— вращающий момент на колесе (на ведомом звене);

— вращающий момент на колесе (на ведомом звене);

— передаточное число передачи;

— передаточное число передачи;

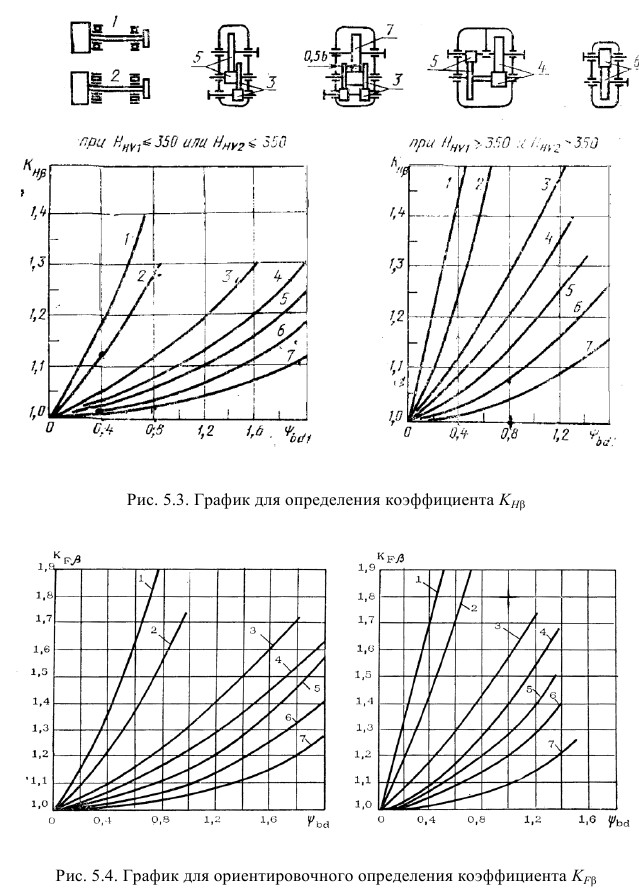

— коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, принимают в зависимости от твердости колес и параметра

— коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, принимают в зависимости от твердости колес и параметра  по графику (рис. 5.3):

по графику (рис. 5.3):

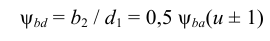

— коэффициент ширины колеса относительно делительного диаметра шестерни;

— коэффициент ширины колеса относительно делительного диаметра шестерни;

— коэффициент ширины колеса относительно межосевого расстояния; принимают из стандартного ряда чисел в зависимости от положения колес относительно опор (см. с. 22).

— коэффициент ширины колеса относительно межосевого расстояния; принимают из стандартного ряда чисел в зависимости от положения колес относительно опор (см. с. 22).

Передача косозубая, расположение колес — симметричное, следовательно,

Полученное ориентировочное межосевое расстояние округляем до стандартного значения но предпочтительному ряду (табл. 5.4, с. 55). Принимаем  = 125 мм.

= 125 мм.

Нормальный модуль при принятой термообработке колес рекомендуется выбирать из диапазона

Из стандартного ряда модулей (табл. 5.5, с. 55) принимаем  = 2 мм. Значение модуля менее 1,5 мм для силовых передач задавать не рекомендуется. Рабочая ширина колеса

= 2 мм. Значение модуля менее 1,5 мм для силовых передач задавать не рекомендуется. Рабочая ширина колеса

ширина шестерни

Принимаем

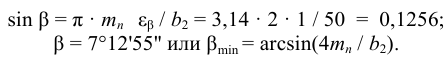

Угол наклона зубьев для косозубого зацепления без смещения рекомендуется  = 7-18°.

= 7-18°.

Предварительно приняв коэффициент осевого перекрытия  = 1 [8, с. 174, табл. 9.1], определим минимальный угол наклона зубьев:

= 1 [8, с. 174, табл. 9.1], определим минимальный угол наклона зубьев:

Величиной угла  можно задаться, например,

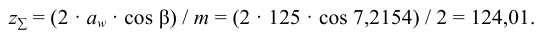

можно задаться, например,  = 10°. Суммарное число зубьев [2, с. 13]

= 10°. Суммарное число зубьев [2, с. 13]

Принимаем

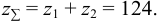

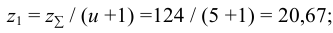

Определим числа зубьев шестерни  и колеса

и колеса  .

.

принимаем  = 21;

= 21;

Фактическое передаточное число

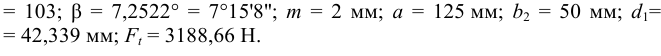

Для того, чтобы вписать косозубую цилиндрическую передачу в заданное межосевое расстояние  = 125 мм при принятых числах зубьев зубчатых колес, уточним угол наклона зубьев:

= 125 мм при принятых числах зубьев зубчатых колес, уточним угол наклона зубьев:

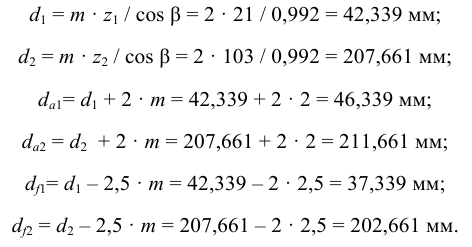

Определим делительные диаметры, диаметры вершин и впадин зубьев зубчатых колес:

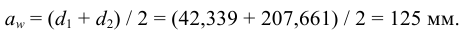

Выполним проверку межосевого расстояния:

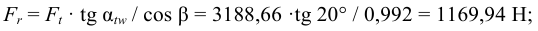

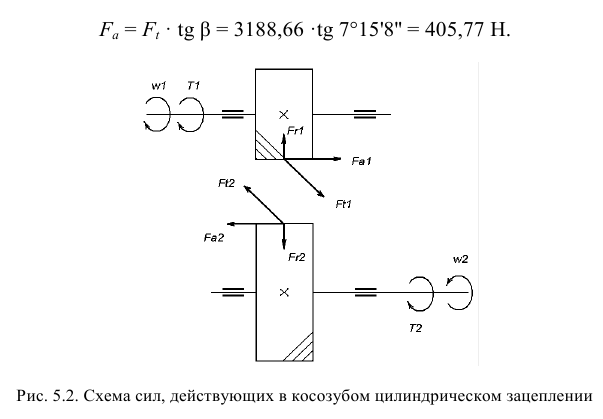

Вычислим величину усилий, действующих в зацеплении, и изобразим схему действия сил (рис. 5.2):

- окружная:

- радиальная:

- осевая:

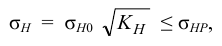

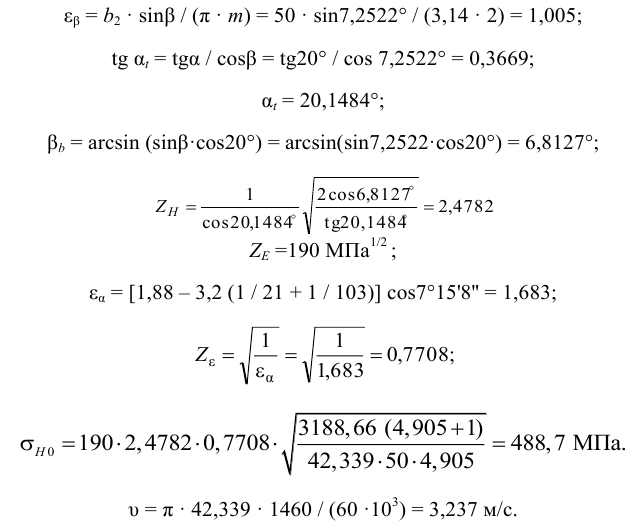

5.2.5. Проверочный расчет передачи на контактную усталость

Контактная выносливость устанавливается сопоставлением действующих в полюсе зацепления расчетного  и допускаемого

и допускаемого  контактных напряжений [6, с. 330]; [7, с. 14]:

контактных напряжений [6, с. 330]; [7, с. 14]:

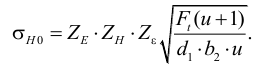

где  — контактное напряжение в полюсе зацепления при

— контактное напряжение в полюсе зацепления при  = 1 [7, с. 14]:

= 1 [7, с. 14]:

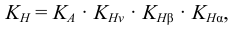

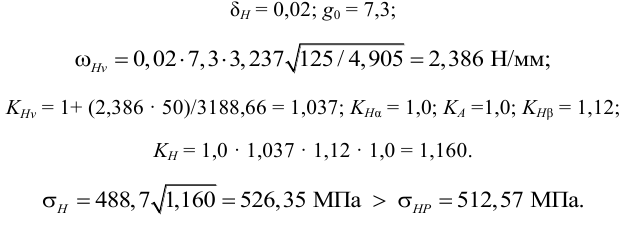

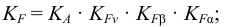

Коэффициент нагрузки  определяют по зависимости [6, с. 327]; [7, с. 14].

определяют по зависимости [6, с. 327]; [7, с. 14].

где  = 1 — коэффициент, учитывающий внешнюю динамическую нагрузку [6, с. 327]; [7, табл. 6, с. 15];

= 1 — коэффициент, учитывающий внешнюю динамическую нагрузку [6, с. 327]; [7, табл. 6, с. 15];

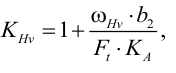

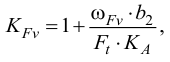

— коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении до зоны резонанса [6, с. 328]; [7, табл. 6, с. 16]:

— коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении до зоны резонанса [6, с. 328]; [7, табл. 6, с. 16]:

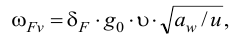

где  — удельная окружная динамическая сила, Н/мм [6, с. 328]; [7, табл. 6, с. 16].

— удельная окружная динамическая сила, Н/мм [6, с. 328]; [7, табл. 6, с. 16].

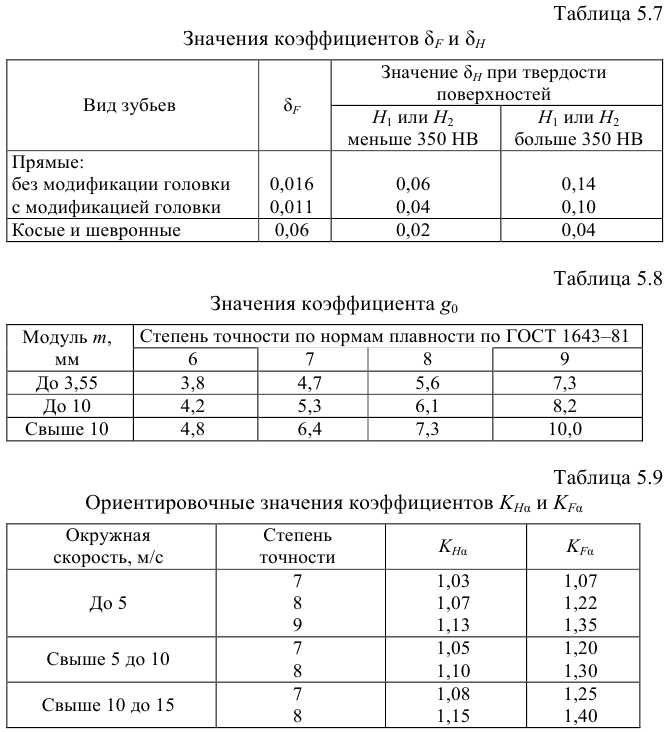

где  — коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев (табл. 5.7);

— коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев (табл. 5.7);

— коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса (табл. 5.8);

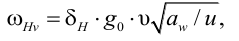

— коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса (табл. 5.8);  — окружная скорость зубчатых колес:

— окружная скорость зубчатых колес:

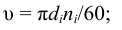

— коэффициент, учитывающий распределение нагрузки между зубьями; для прямозубых передач и косозубых при осевом коэффициенте перекрытия

— коэффициент, учитывающий распределение нагрузки между зубьями; для прямозубых передач и косозубых при осевом коэффициенте перекрытия  при

при  табл. 5.9;

табл. 5.9;

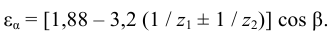

— осевой коэффициент перекрытия:

— осевой коэффициент перекрытия:

— коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес; для стальных колес

— коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес; для стальных колес  = 190 [7, табл. 6, с. 15];

= 190 [7, табл. 6, с. 15];

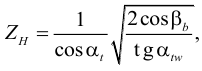

— коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления [7, табл. 6, с. 15]:

— коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления [7, табл. 6, с. 15]:

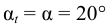

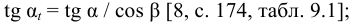

где  — делительный угол профиля в торцовом сечении:

— делительный угол профиля в торцовом сечении:  [8, с. 174, табл. 9.1];

[8, с. 174, табл. 9.1];

— основной угол наклона для косозубой передачи:

— основной угол наклона для косозубой передачи:

— угол зацепления, для косозубой передачи без смещения;

— угол зацепления, для косозубой передачи без смещения;

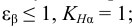

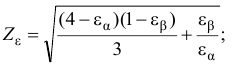

— коэффициент, учитывающий суммарную длину контактных линий [7, с. 15, табл. 6]; для косозубых передач при

— коэффициент, учитывающий суммарную длину контактных линий [7, с. 15, табл. 6]; для косозубых передач при

при

— коэффициент торцового перекрытия [8, с. 175, табл. 9.1]:

— коэффициент торцового перекрытия [8, с. 175, табл. 9.1]:

Для рассчитываемого объекта имеем следующие данные: редуктор цилиндрический косозубый одноступенчатый, частота вращения ведущего вала  , передаточное число редуктора

, передаточное число редуктора  = 4,905; частота вращения ведомого вала

= 4,905; частота вращения ведомого вала

вращающие моменты на валах

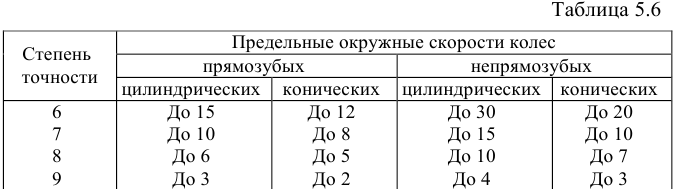

Для данной скорости колес степень точности — 9-я (см. табл. 5.6).

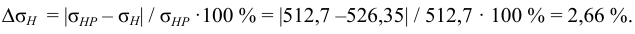

Определим процент перегрузки:

Условие прочности выполняется. По принятым в машиностроении нормам допускаются отклонения +5 % (перегрузка) и -10 % (недогрузка).

Если отклонение выходит за указанные пределы, то размеры и другие параметры необходимо откорректировать. Рекомендуется в небольших пределах изменить ширину колеса (при перегрузках увеличить, при недогрузках — уменьшить); изменить межосевое расстояние; выбрать другой режим термообработки поверхностей зубьев и соответственно изменить твердость поверхности зубьев, что приведет к увеличению или уменьшению  .

.

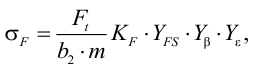

5.2.6. Проверочный расчет передачи на изгибную усталость

Расчетом определяется напряжение в опасном сечении на переходной поверхности зуба для каждого зубчатого колеса. Выносливость зубьев, необходимая для предотвращения их усталостного излома, устанавливают сопоставлением расчетного напряжения от изгиба и допускаемого напряжения:

Расчетное местное напряжение при изгибе [7, с. 29]

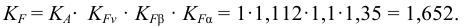

где  — коэффициент нагрузки:

— коэффициент нагрузки:

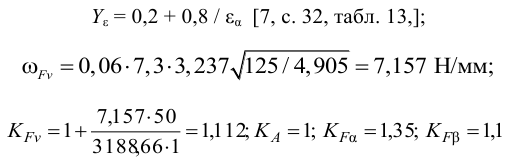

— коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении до зоны резонанса [7, с. 30, табл. 13]:

— коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении до зоны резонанса [7, с. 30, табл. 13]:

где  — удельная окружная динамическая сила, Н/мм [7, с. 30, табл. 13]:

— удельная окружная динамическая сила, Н/мм [7, с. 30, табл. 13]:

— коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев (табл. 5.7);

— коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев (табл. 5.7);

— коэффициент, учитывающий неравномерность распределения нагрузки но длине контактных линий, принимают в зависимости от параметра

— коэффициент, учитывающий неравномерность распределения нагрузки но длине контактных линий, принимают в зависимости от параметра  но графику (рис. 5.4);

но графику (рис. 5.4);

— коэффициент, учитывающий распределение нагрузки между зубьями (табл. 5.9);

— коэффициент, учитывающий распределение нагрузки между зубьями (табл. 5.9);

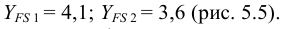

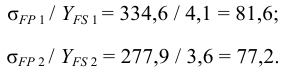

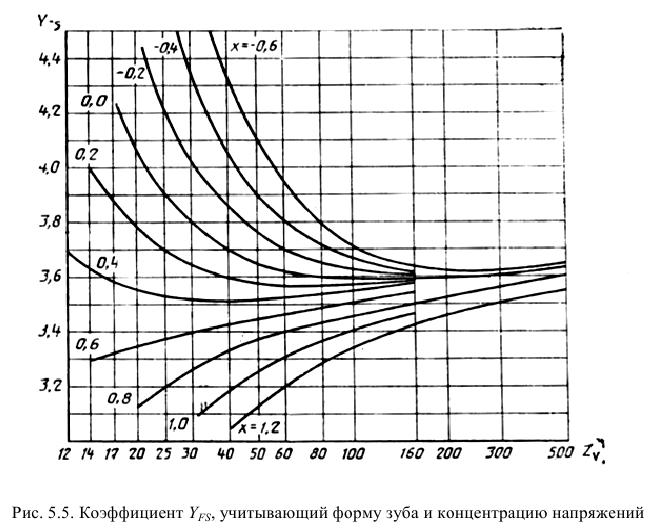

— коэффициент, учитывающий форму зуба и концентрацию напряжений (рис. 5.5).

— коэффициент, учитывающий форму зуба и концентрацию напряжений (рис. 5.5).

Для определения менее прочного звена необходимо рассчитать отношение  , проверку производить по тому из колес пары, у которого это отношение меньше;

, проверку производить по тому из колес пары, у которого это отношение меньше;

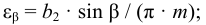

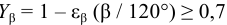

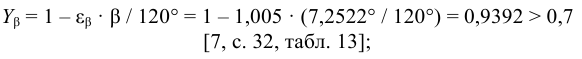

— коэффициент, учитывающий наклон зуба; для косозубых передач

— коэффициент, учитывающий наклон зуба; для косозубых передач  [7, с. 32, табл. 13];

[7, с. 32, табл. 13];

— коэффициент, учитывающий перекрытие зубьев; для косозубых передач при

— коэффициент, учитывающий перекрытие зубьев; для косозубых передач при

При

Следовательно

Определим эквивалентные числа зубьев шестерни и колеса [7, с. 62, табл. 20]:

Следовательно,

Определим отношение  :

:

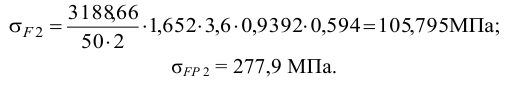

Расчет но изгибным напряжениям ведем для колеса, так как

Условие прочности выполняется: 105,795 МПа < 277,9 МПа. Значение  значительно меньше

значительно меньше  , однако это нельзя рассматривать как недогрузку передачи, так как основным критерием работоспособности данной передачи является контактная усталость.

, однако это нельзя рассматривать как недогрузку передачи, так как основным критерием работоспособности данной передачи является контактная усталость.

Примечание: ряд 1 следует предпочитать ряду 2; для тракторной промышленности допускаются  = 3,75; 4,25; 6,5 мм; для автомобильной промышленности допускается применение модулей, отличающихся от установленных в настоящем стандарте.

= 3,75; 4,25; 6,5 мм; для автомобильной промышленности допускается применение модулей, отличающихся от установленных в настоящем стандарте.

Это курсовая работа взята со страницы готовых курсовых работ по прикладной механике:

Курсовые работы по прикладной механике

Возможно эти курсовые работы вам будут полезны: