Оглавление:

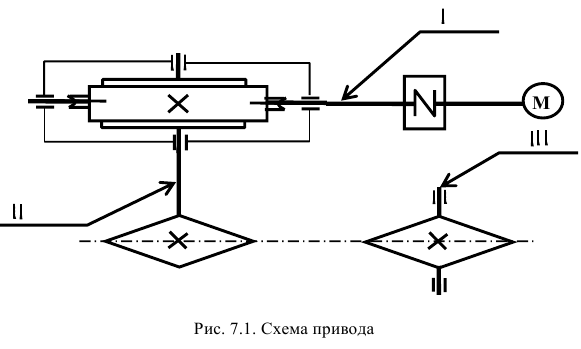

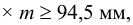

Расчет привода с червячным редуктором и цепной передачей

Задание на курсовую работу:

Подобрать электродвигатель, выполнить кинематический и силовой расчеты привода, расчет червячной и цепной передач (рис. 7.1).

Исходные данные

- Мощность на валу ведомой звездочки цепной передачи

= 4,0 кВт.

= 4,0 кВт. - Частота вращения вала ведомой звездочки

.

. - Общее передаточное отношение привода

.

. - Нагрузка постоянная.

- Выпуск серийный.

- Требуемая долговечность привода

.

.

7.1. Выбор электродвигателя, кинематический и силовой расчеты привода

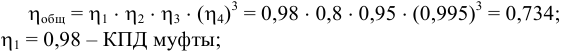

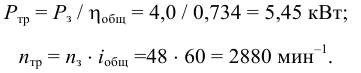

Общий КПД привода (см. табл. 3.1):

= 0,8 — КПД червячной передачи при предварительных расчетах;

= 0,8 — КПД червячной передачи при предварительных расчетах;

= 0,95 — КПД открытой цепной передачи;

= 0,95 — КПД открытой цепной передачи;

= 0,995 — КПД пары подшипников качения.

= 0,995 — КПД пары подшипников качения.

Определяем требуемую мощность и частоту вращения вала электродвигателя.

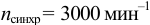

Выбираем асинхронный электродвигатель 4A100L2 с номинальной мощностью  = 5,5 кВт, синхронной частотой вращения

= 5,5 кВт, синхронной частотой вращения  асинхронной частотой вращения

асинхронной частотой вращения  (см. табл. 3.3).

(см. табл. 3.3).

Распределяем общее передаточное отношение привода между передачами. Принимаем передаточное число червячной передачи  = 20, цепной передачи

= 20, цепной передачи  = 60 / 20 = 3.

= 60 / 20 = 3.

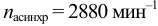

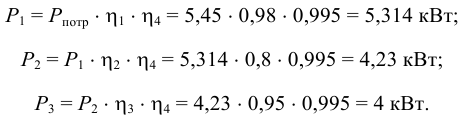

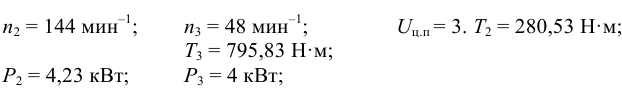

Выполняем кинематический расчет привода. Мощности на валах:

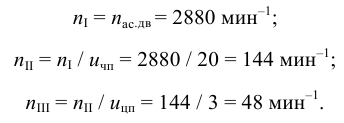

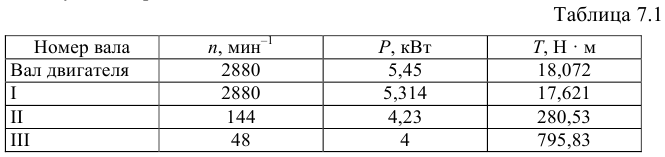

Частота вращения валов:

Вращающие моменты:

Результаты расчета сведем в табл. 7.1.

7.2. Расчет червячной передачи

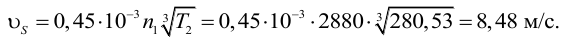

- Определяем предварительно скорость скольжения в червячной передаче [2, с. 26]:

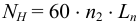

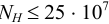

- Выбираем материал венца червячного колеса с учетом скорости скольжения и способа отливки. Способ отливки следует назначать в зависимости от заданного типа производства. При единичном производстве рекомендуется способ отливки в земляную форму. Из табл. 7.2 выбираем оловянную бронзу БрОФЮ-1 с пределом прочности

= 275 МПа и пределом текучести

= 275 МПа и пределом текучести  = 200 МПа. Заливка в кокиль.

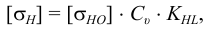

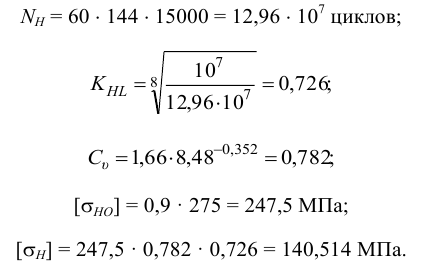

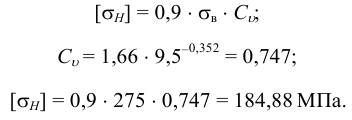

= 200 МПа. Заливка в кокиль. - Определяем допускаемое контактное напряжение:

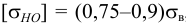

где  — допускаемое контактное напряжение, соответствующее пределу контактной выносливости при числе циклов перемены напряжений

— допускаемое контактное напряжение, соответствующее пределу контактной выносливости при числе циклов перемены напряжений  ;

;

, причем меньшие значения принимаются при червяках, закаленных ТВЧ, со шлифованными витками, большие при цементируемых, закаленных, шлифованных и полированных червяках;

, причем меньшие значения принимаются при червяках, закаленных ТВЧ, со шлифованными витками, большие при цементируемых, закаленных, шлифованных и полированных червяках;

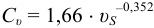

— коэффициент, учитывающий интенсивность изнашивания зубьев колес в зависимости от скорости скольжения; определяется по формуле

— коэффициент, учитывающий интенсивность изнашивания зубьев колес в зависимости от скорости скольжения; определяется по формуле  или по табл. 7.3;

или по табл. 7.3;

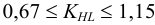

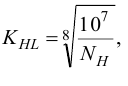

— коэффициент долговечности, заключен в диапазоне значений

— коэффициент долговечности, заключен в диапазоне значений  :

:

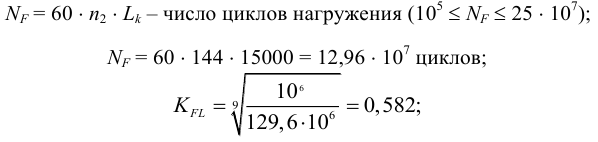

где  — число циклов нагружения (

— число циклов нагружения ( циклов);

циклов);  — частота вращения вала червячного колеса;

— частота вращения вала червячного колеса;  — требуемая долговечность (ресурс) привода в часах (при постоянной нагрузке).

— требуемая долговечность (ресурс) привода в часах (при постоянной нагрузке).

Примечания.

- Способ отливки обозначается заглавной буквой: 3 — в землю; К —

в кокиль; Ц — центробежный. - В скобках указаны формулы для червячных передач с твердостью червяка Н < 350 НВ.

Для II и III групп материалов венцов червячных колес формулы расчета допускаемых контактных напряжений указаны в табл. 7.1.

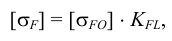

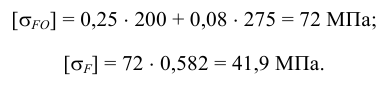

- Допускаемые напряжения изгиба для всех групп материалов венцов колес определяются но формуле, которую в общем виде можно записать как

где  — исходное допускаемое напряжение:

— исходное допускаемое напряжение:

значение  указаны в табл. 7.2,

указаны в табл. 7.2,

— коэффициент долговечности при расчете на усталость при изгибе;

— коэффициент долговечности при расчете на усталость при изгибе;

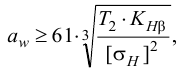

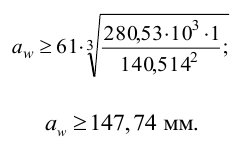

- Определяем геометрические параметры червячной передачи. Межосевое расстояние определяется из условия

где  — вращающий момент на червячном колесе, Н • мм;

— вращающий момент на червячном колесе, Н • мм;

— коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба; в предварительных расчетах при постоянной нагрузке можно принимать

— коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба; в предварительных расчетах при постоянной нагрузке можно принимать  = 1;

= 1;

— допускаемое контактное напряжение.

— допускаемое контактное напряжение.

Межосевое расстояние можно округлять до значений из стандартного ряда (80; 100; 125; 140; 160; 180; 200; 225; 250 мм и т. д.) или до чисел, оканчивающихся на 0 или 5. Принимаем

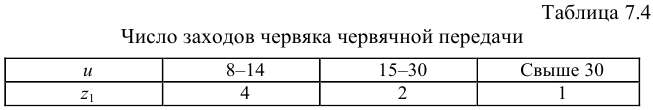

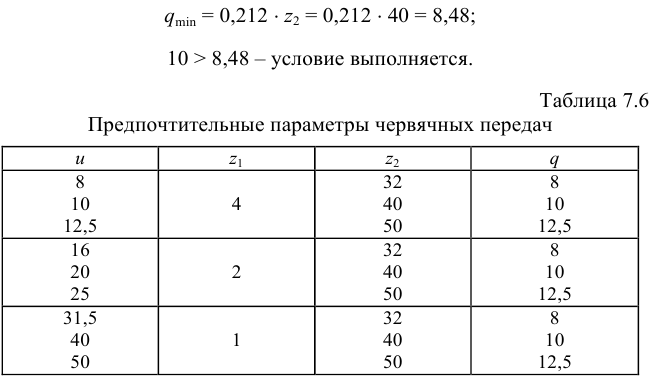

Число заходов червяка зависит от передаточного числа червячной передачи (табл. 7.4).

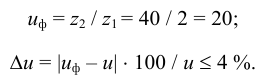

Для  = 20 число заходов червяка

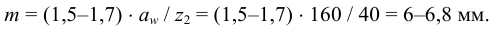

= 20 число заходов червяка  = 2, тогда число зубьев колеса

= 2, тогда число зубьев колеса

Из условия неподрезания зубьев колеса рекомендуется принимать  .

.

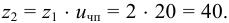

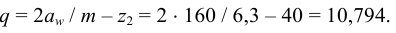

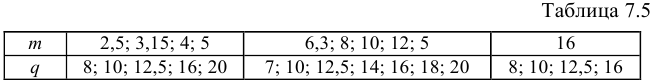

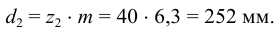

Предварительное значение модуля передачи

Принимаем  = 6,3 мм (табл. 7.5).

= 6,3 мм (табл. 7.5).

Коэффициент диаметра червяка при принятом модуле  = 6,3 мм.

= 6,3 мм.

Полученное при расчетах значение округляется до ближайшего стандартного (табл. 7.5). Принимаем  = 10.

= 10.

После расчета коэффициента диаметра червяка следует проверить нижний предел рекомендуемых значений:

Примечание. Ряд передаточных чисел червячных передач по ГОСТ 2144-76: 8; 9; 10; 11,2; 12,5; 14; 16; 18; 20; 22,4; 25; 28; 31,5; 35,5; 40 и т. д.

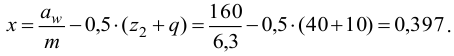

Коэффициент смещения

Рекомендуемые пределы значений коэффициента смещения для червячных передач  . Однако допускается диапазон

. Однако допускается диапазон  .

.

В некоторых случаях после произведенных расчетов следует уточнить передаточное число передачи и отклонение  фактического значения

фактического значения  от заданного

от заданного  .

.

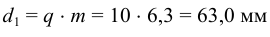

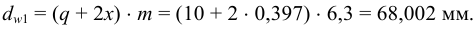

Если последнее неравенство выполняется, то можно продолжать расчет геометрических размеров червяка и червячного колеса. Делительный диаметр червяка

и червячного колеса

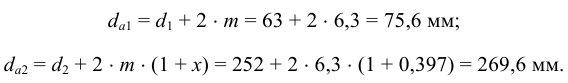

Диаметр вершин витков червяка и зубьев червячного колеса

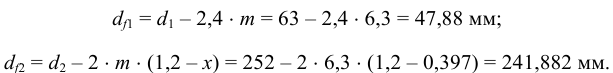

Диаметр впадин витков червяка и зубьев червячного колеса

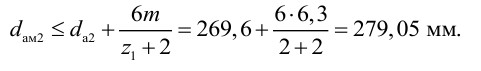

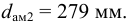

Наибольший диаметр червячного колеса

Принимаем

Если коэффициент смещения  , то для червяка следует определять начальный диаметр:

, то для червяка следует определять начальный диаметр:

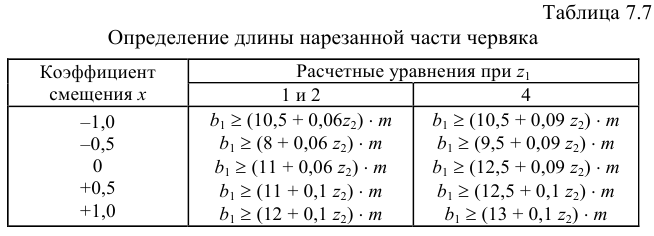

Длина нарезанной части червяка определяется по формулам ГОСТ 19650-74 (табл. 7.7).

Для фрезеруемых и шлифуемых червяков при  увеличивают на 25 мм, при

увеличивают на 25 мм, при  = (10-16) мм — на 35-40 мм, при

= (10-16) мм — на 35-40 мм, при  > 16 — на 50 мм, что связано с искажением профиля витка червяка при входе и выходе режущего инструмента. Если коэффициент смещения занимает промежуточное значение (отличается от указанных в табл. 7.6),

> 16 — на 50 мм, что связано с искажением профиля витка червяка при входе и выходе режущего инструмента. Если коэффициент смещения занимает промежуточное значение (отличается от указанных в табл. 7.6),  определяют но тому из уравнений, которое дает большее значение

определяют но тому из уравнений, которое дает большее значение  .

.

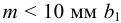

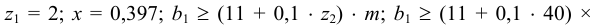

Для

т.к.  <10, то

<10, то  увеличиваем на 25 мм. Принимаем

увеличиваем на 25 мм. Принимаем  = 120 мм.

= 120 мм.

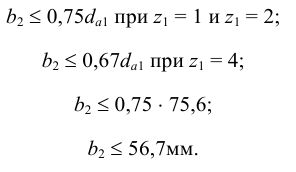

Ширина венца червячного колеса

Полученное значение округляется до величины из ряда нормальных линейных размеров. Принимаем  = 56 мм.

= 56 мм.

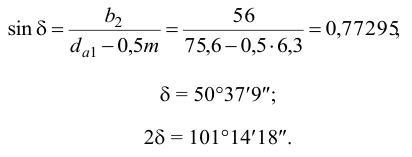

Определяем угол охвата червяка червячным колесом  :

:

Условие  > 90° выполняется.

> 90° выполняется.

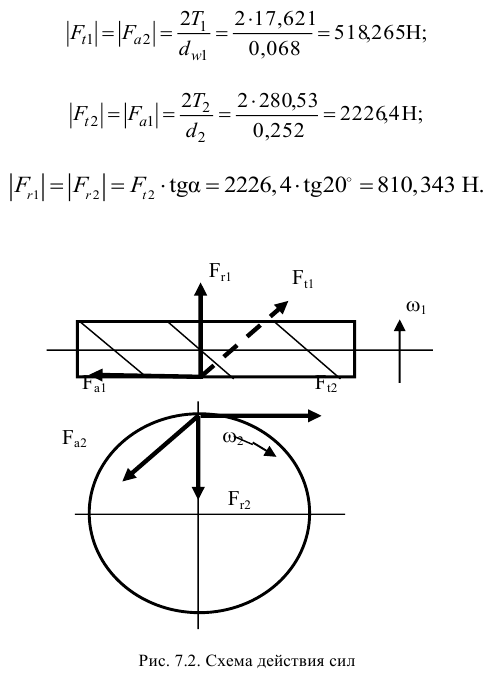

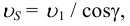

Определяем силы в зацеплении червячной передачи.

Следует изобразить схему действия сил и определить их величины. Если в задании не оговорено направление вращения и нарезки винтовой линии червяка, то ими можно задаться самостоятельно. Следует учитывать, что если червяк имеет правое направление винтовой линии, то передаточное отношение  — положительная величина. Если червяк имеет левое направление винтовой линии, то

— положительная величина. Если червяк имеет левое направление винтовой линии, то  — отрицательная величина.

— отрицательная величина.

Предположим, что червяк с правым направлением витка вращается по часовой стрелке. Схема действия сил показана на рис. 7.2.

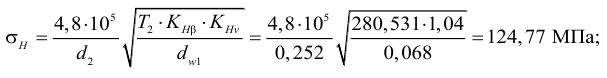

Выполняем проверочный расчет червячной передачи на прочность но контактным напряжениям.

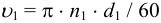

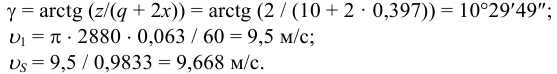

Определяем скорость скольжения в зацеплении

где  — окружная скорость на червяке;

— окружная скорость на червяке;

Уточняем допускаемое напряжение для найденной скорости скольжения:

Расчетное контактное напряжение

где  — коэффициент динамической нагрузки

— коэффициент динамической нагрузки

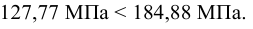

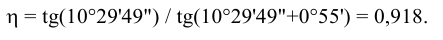

Определяем КПД передачи:

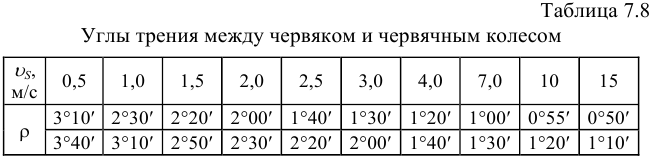

где  — приведенный угол трения, определяемый экспериментально (табл. 7.8).

— приведенный угол трения, определяемый экспериментально (табл. 7.8).

Меньшие значения  приведены для оловянной бронзы, большие для безоловянной бронзы, латуни и чугуна.

приведены для оловянной бронзы, большие для безоловянной бронзы, латуни и чугуна.

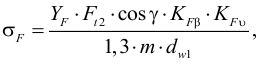

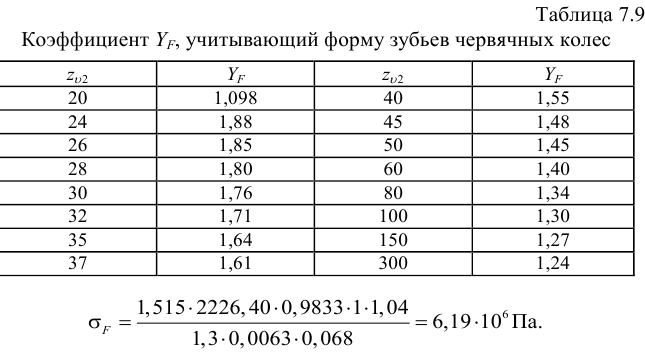

Осуществляем проверку зубьев колеса по напряжениям изгиба. Расчетное напряжение изгиба

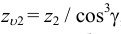

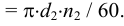

где  — коэффициент формы зуба, который принимается по табл. 7.9 в зависимости от эквивалентного числа зубьев колеса

— коэффициент формы зуба, который принимается по табл. 7.9 в зависимости от эквивалентного числа зубьев колеса  ;

;

— коэффициент концентрации нагрузки по длине зуба; для постоянной нагрузки

— коэффициент концентрации нагрузки по длине зуба; для постоянной нагрузки  = 1,0;

= 1,0;

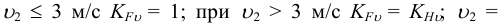

— коэффициент динамической нагрузки, зависящий от скорости колеса; при

— коэффициент динамической нагрузки, зависящий от скорости колеса; при

Условие прочности выполняется.

Тепловой расчет.

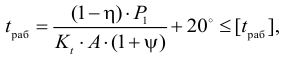

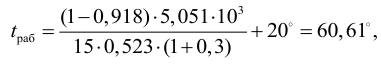

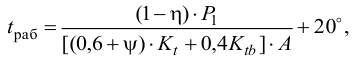

Рабочая температура масла без искусственного охлаждения

где  — КПД червячной передачи;

— КПД червячной передачи;  — мощность на червяке, Вт;

— мощность на червяке, Вт;

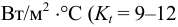

— коэффициент теплоотдачи,

— коэффициент теплоотдачи,  при плохих условиях охлаждения;

при плохих условиях охлаждения;  = 13-17 при хороших условиях охлаждения);

= 13-17 при хороших условиях охлаждения);

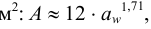

— площадь охлаждения корпуса без учета площади дна корпуса,

— площадь охлаждения корпуса без учета площади дна корпуса,  , где

, где  — межосевое расстояние червячной передачи;

— межосевое расстояние червячной передачи;

— коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму;

— коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму;

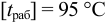

— максимально допустимая температура напева масла:

— максимально допустимая температура напева масла:

Если рабочая температура масла превышает допустимое значение, то следует принимать меры по охлаждению масла: увеличивать площадь охлаждения за счет применения ребер охлаждения на корпусе редуктора, устанавливать на валу червяка вентилятор, применять водяное охлаждение и т. д.

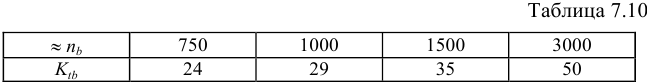

При охлаждении вентилятором

где коэффициент  выбирается из таблицы в зависимости от частоты вращения вентилятора

выбирается из таблицы в зависимости от частоты вращения вентилятора  (табл. 7.10).

(табл. 7.10).

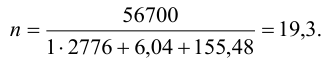

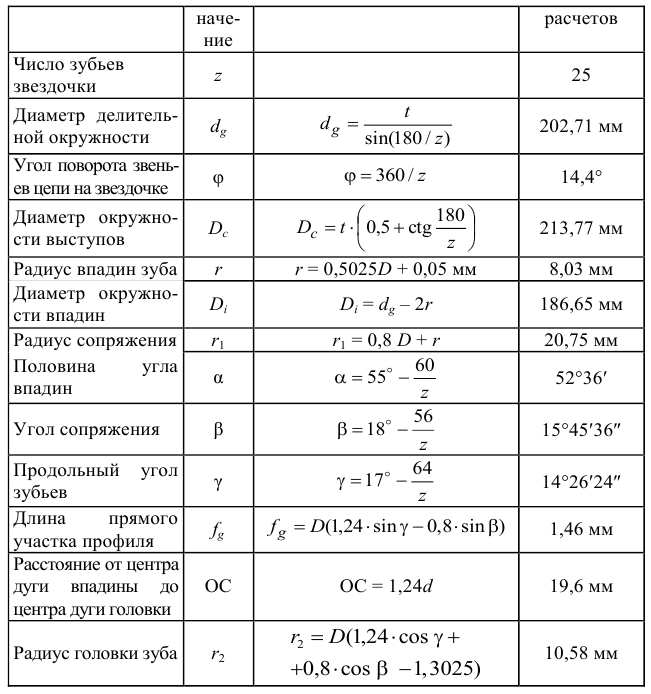

7.3. Расчет цепной передачи

Исходные данные для расчета цепной передачи

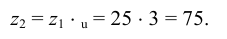

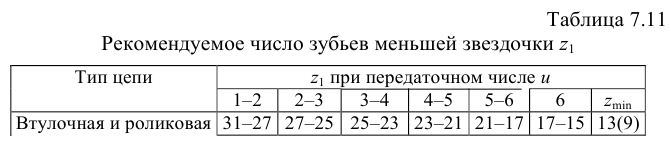

По табл. 7.11 по передаточному числу принимаем число зубьев меньшей звездочки  = 25, тогда число зубьев большой звездочки

= 25, тогда число зубьев большой звездочки

Определяем коэффициент, учитывающий условия эксплуатации:

где  — коэффициент динамичности нагрузки при спокойной нагрузке;

— коэффициент динамичности нагрузки при спокойной нагрузке;  = 1 [9, с. 68];

= 1 [9, с. 68];

— коэффициент, учитывающий межосевое расстояние; примем

— коэффициент, учитывающий межосевое расстояние; примем  = 1 при

= 1 при

— коэффициент, учитывающий наклон передачи к горизонту, если линия центров наклонена до 60°;

— коэффициент, учитывающий наклон передачи к горизонту, если линия центров наклонена до 60°;  = 1;

= 1;

— коэффициент, зависящий от способа регулирования натяжения цени; при регулировке оси одной из звездочек

— коэффициент, зависящий от способа регулирования натяжения цени; при регулировке оси одной из звездочек  = 1;

= 1;

— коэффициент, учитывающий характер смазки; при регулярной капельной смазке

— коэффициент, учитывающий характер смазки; при регулярной капельной смазке  = 1;

= 1;

— коэффициент, зависящий от продолжительности работы в сутки; при односменной работе

— коэффициент, зависящий от продолжительности работы в сутки; при односменной работе  = 1.

= 1.

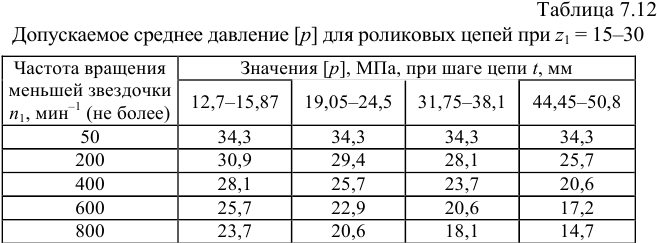

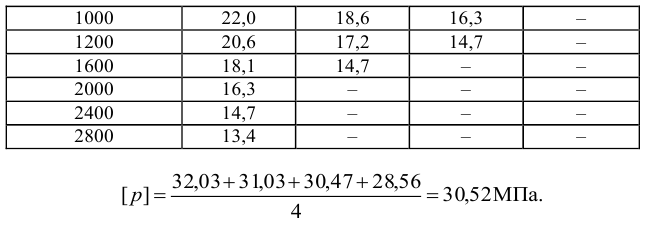

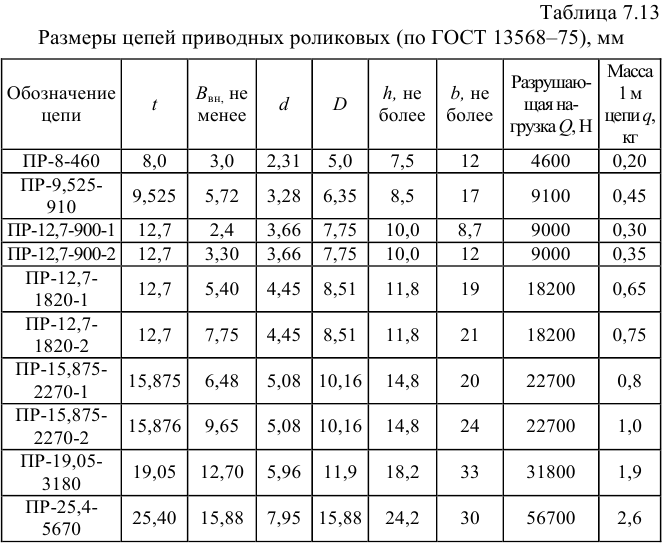

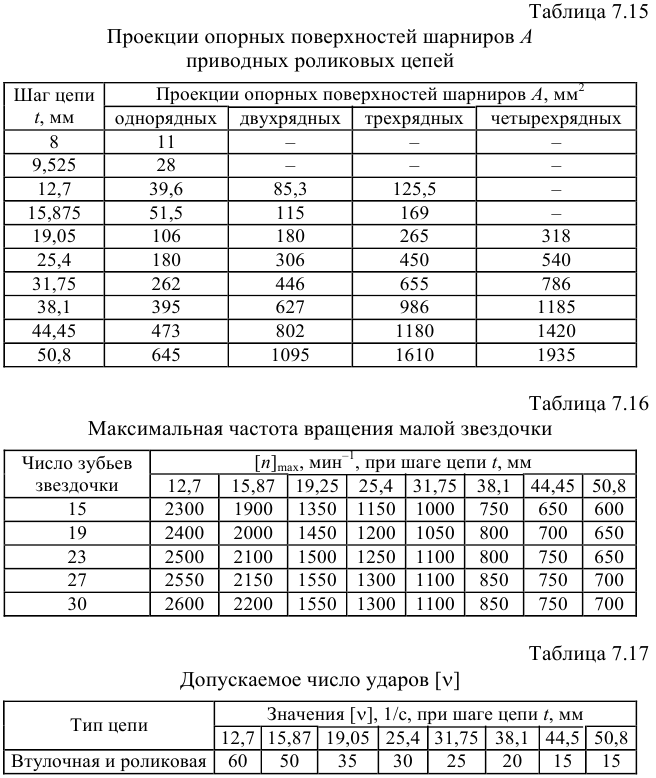

Ориентировочно допускаемое давление в шарнирах определим но табл. 7.12 в зависимости от частоты вращения меньшей звездочки

Определим ориентировочное значение шага цепи, принимая число рядов цепи  = 1:

= 1:

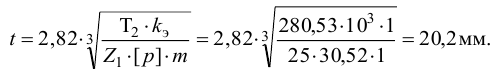

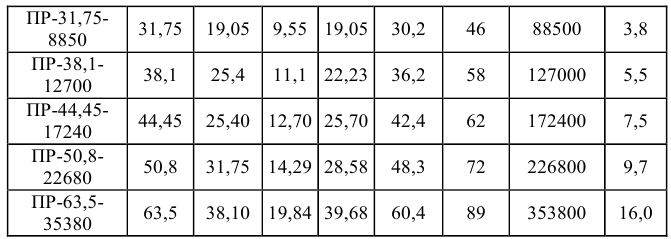

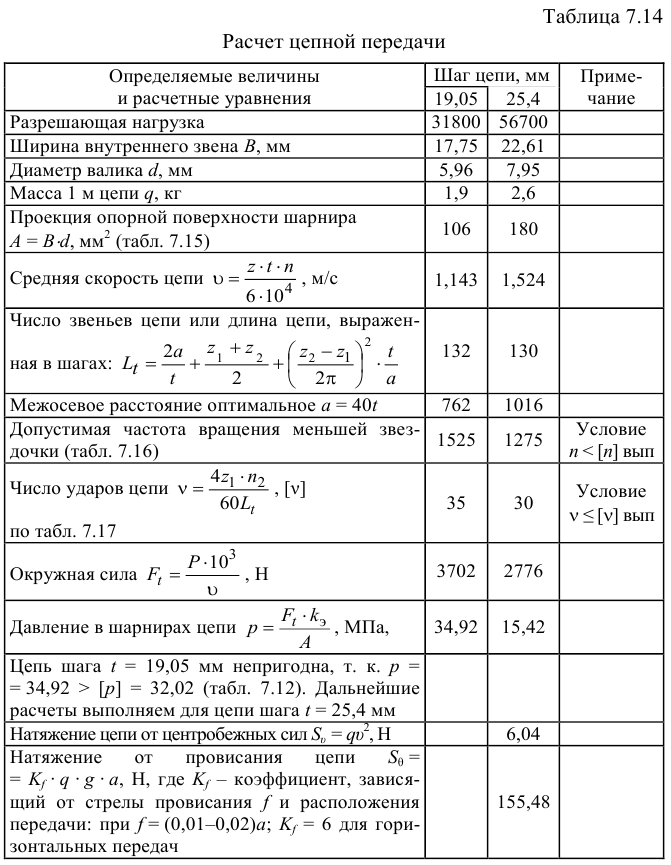

Зададимся двумя смежными шагами цепи ПР по ГОСТ 13568-75 (табл. 7.13) и рассчитаем оба варианта (табл. 7.14).

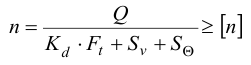

Расчетный коэффициент запаса прочности

но табл. 7.18

Условие выполняется.

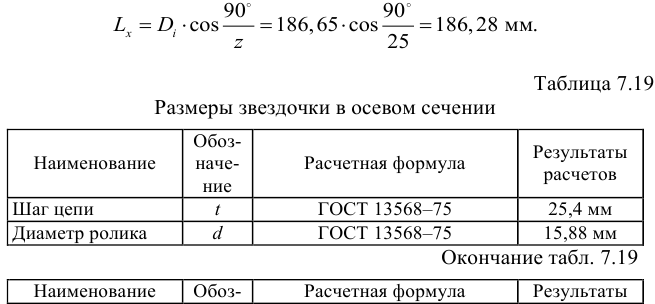

Принимаем роликовую однорядную цепь ПР-25,4-56700 но ГОСТ 13568-75.

Наибольшая хорда, необходимая для контроля звездочек:

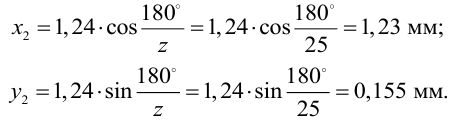

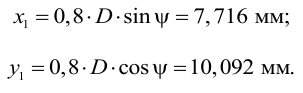

Координаты точки

Координаты точки

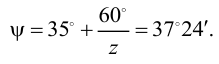

Угол наклона радиуса вогнутости

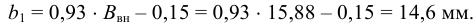

Ширина внутренней пластины  = 24,13 мм по ГОСТ 13568-75. Расстояние между внутренними пластинами

= 24,13 мм по ГОСТ 13568-75. Расстояние между внутренними пластинами  = 15,88 мм по ГОСТ 13568-75.

= 15,88 мм по ГОСТ 13568-75.

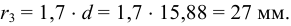

Радиус скругления зуба

Расстояние от вершины зуба до линии центров дуг скруглений

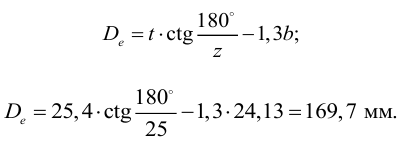

Диаметр обода (наибольший)

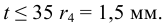

Радиус скругления у основания зуба  при

при

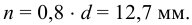

Ширина зуба однорядной звездочки

Это курсовая работа взята со страницы готовых курсовых работ по прикладной механике:

Курсовые работы по прикладной механике

Возможно эти курсовые работы вам будут полезны: