Оглавление:

Изготовление зубчатых колес

Существует два метода нарезания зубьев: копирование и обкатка.

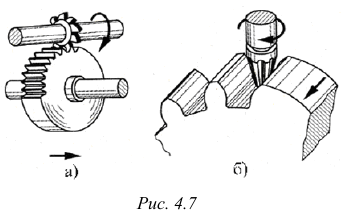

Метод копирования заключается в ирорезаиии впадин между зубьями модульными фрезами дисковыми (рис. 4.7, а) или пальцевыми (рис. 4.7, б). После прорезания каждой впадины заготовку поворачивают на шаг зацепления. Профиль впадины представляет собой копию профиля режущих кромок фрезы. Для нарезания зубчатых колес с разным числом зубьев необходим разный инструмент. Метод копирования малопроизводительный и менее точный, чем при обкатке. При шлифовании фрезу заменяют шлифовальным кругом соответствующего профиля.

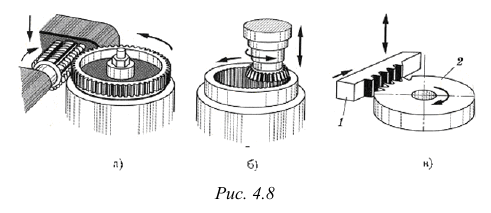

Метод обкатки основан на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент — червячная фреза (рис. 4.8, а), долбяк (рис. 4.8, б) или реечная гребеника (рис. 4.8, в).

При нарезании зуборезной гребенкой заготовка вращается вокруг своей оси, а инструментальная рейка 1 совершает возвратно-поступательное движение параллельно оси заготовки 2

и поступательное движение параллельно касательной к ободу заготовки. Гребенками нарезают прямозубые и косозубые колеса с большим модулем зацепления. При нарезании червячной фрезой, имеющей в осевом сечении форму инструментальной рейки, заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса. Долбяк имеет форму шестерни с режущей кромкой. Он совершает возвратно-поступательное движение вдоль оси заготовки и вращается вместе с заготовкой. Для нарезания цилиндрических колес с внешним расположением зубьев используют фрезу и гребенку, для нарезания колес с внутренним и внешним расположением зубьев -долбяки.

Материалы зубчатых колес

Если механическая обработка производится после термической, то твердость зубчатых колес должна быть НВ < 350. Такой материал применяется в мелкомодульных передачах и в передачах с модулем

2. Для уменьшения размеров зубчатых колес (обычно при m > 2) необходимо упрочнить рабочую поверхность зуба, что увеличивает допускаемые контактные напряжения. Объемная закалка используется для среднеуглеродистых сталей, например, 40Х, 40ХН и др.) до твердости

2. Для уменьшения размеров зубчатых колес (обычно при m > 2) необходимо упрочнить рабочую поверхность зуба, что увеличивает допускаемые контактные напряжения. Объемная закалка используется для среднеуглеродистых сталей, например, 40Х, 40ХН и др.) до твердости  > > 45…55. Такая закалка делает сердцевину менее пластичной, что способствует поломке зубьев. У современных зубчатых колес сохраняют вязкую сердцевину, а упрочняют лишь рабочую поверхность зуба термическими (поверхностная закалка ТВЧ), химико-термическими методами (цементация и азотирование), методом физического воздействия высоких энергий (лазерная закалка, ионное азотирование) и др. При цементировании сталей 12ХНЗА, 18Х2НМА, 15ХФ твердость поверхности 56…62

> > 45…55. Такая закалка делает сердцевину менее пластичной, что способствует поломке зубьев. У современных зубчатых колес сохраняют вязкую сердцевину, а упрочняют лишь рабочую поверхность зуба термическими (поверхностная закалка ТВЧ), химико-термическими методами (цементация и азотирование), методом физического воздействия высоких энергий (лазерная закалка, ионное азотирование) и др. При цементировании сталей 12ХНЗА, 18Х2НМА, 15ХФ твердость поверхности 56…62 ; при азотировании сталей 38Х2Ю, 38Х2МЮА 50…55ННСЭ; при ионном азотировании 80…90

; при азотировании сталей 38Х2Ю, 38Х2МЮА 50…55ННСЭ; при ионном азотировании 80…90 ; при лазерном упрочнении 56…60

; при лазерном упрочнении 56…60 ; при поверхностном упрочнении рабочей поверхности зуба масса редуктора снижается в 1,5…2 раза и соответственно уменьшаются его габаритные размеры.

; при поверхностном упрочнении рабочей поверхности зуба масса редуктора снижается в 1,5…2 раза и соответственно уменьшаются его габаритные размеры.

Точность зубчатой передачи

В стандарте предусмотрены степени точности зубчатых передач 1…12 (от более точной к наименее точной). Наибольшее распространение имеют точности: 6 — повышенная точность (до  = 20 м/с); 7 -нормальная точность (до

= 20 м/с); 7 -нормальная точность (до  = 12 м/с); 8 — пониженная точность (до

= 12 м/с); 8 — пониженная точность (до  -6 м/с); 9 — грубая точность (до

-6 м/с); 9 — грубая точность (до  = 3 м/с). Значения наибольших допустимых скоростей

= 3 м/с). Значения наибольших допустимых скоростей  приведены для прямозубых передач, а для косозубых их необходимо увеличить в -1,5 раза. Степень точности назначается с учетом условий работы передачи и предъявляемых к ней требованиям.

приведены для прямозубых передач, а для косозубых их необходимо увеличить в -1,5 раза. Степень точности назначается с учетом условий работы передачи и предъявляемых к ней требованиям.

Степень точности характеризуется следующими основными показателями:

- нормой кинематической точности колеса, устанавливающей величину полной погрешности угла поворота зубчатых колес за один оборот. Она является важным показателем для высокоточных делительных механизмов;

- нормой плавности работы колеса, определяющей величину составляющих полной погрешности угла поворота зубчатого колеса, многократно повторяющихся за один оборот передачи. Она связана с неточностью изготовления по шагу и профилю и вызывает дополнительные динамические нагрузки в зацеплении;

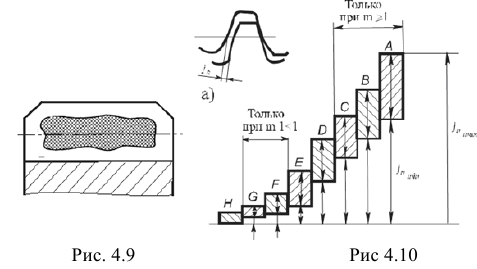

- нормой контакта, характеризующей полноту прилегания боковых поверхностей сопряженных зубьев. Она оценивается следом на рабочей поверхности зуба после контакта с вращающимся колесом, зубья которого смазаны краской (рис. 4.9).

Степень точности должна соответствовать окружной скорости в зацеплении: чем она выше, тем выше должна быть точность передачи. В зависимости от степени точности и размеров на отдельные элементы зацепления и передачи установлены допуски.

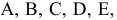

Боковой зазор между зубьями  (рис. 4.10, где

(рис. 4.10, где  — допуск;

— допуск;

— минимальный и максимальный боковой зазор) должен обеспечивать свободное вращение колес и устранить заклинивание.

— минимальный и максимальный боковой зазор) должен обеспечивать свободное вращение колес и устранить заклинивание.

Он определяется видом сопряжения колес от  до

до  . Наибольший зазор у

. Наибольший зазор у  , а наименьший у

, а наименьший у  . Для передач с модулем

. Для передач с модулем  > 1 установлены виды сопряжений

> 1 установлены виды сопряжений

. Обычно используется сопряжение

. Обычно используется сопряжение  , а у реверсивных передач

, а у реверсивных передач  . Для мелкомодульных передач (

. Для мелкомодульных передач ( < 1) виды сопряжений

< 1) виды сопряжений  . Чаще используют

. Чаще используют  , а в реверсивных передачах

, а в реверсивных передачах  . Допускается применять различные степени точности по отдельным показателям, например при

. Допускается применять различные степени точности по отдельным показателям, например при  > 1 7-6-7-

> 1 7-6-7- (7 — нормаматической точности, 6 — норма плавности, 7 — норма контакта), а при одинаковой точности по всем показателям (7-7-7-

(7 — нормаматической точности, 6 — норма плавности, 7 — норма контакта), а при одинаковой точности по всем показателям (7-7-7- ) записывают 7-

) записывают 7- .

.

| Контрольная работа по прикладной механике |

Критерии работоспособности и расчета

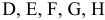

Условия работы зуба в зацеплении. При передаче крутящего момента (рис. 4.11) в зацеплении кроме нормальной силы  действует сила трения

действует сила трения  связанная со скольжением. Под действием этих сил зуб находится в сложном напряженном состоянии. Решающее влияние на его работоспособность оказывают два основных напряжения: контактные напряжения

связанная со скольжением. Под действием этих сил зуб находится в сложном напряженном состоянии. Решающее влияние на его работоспособность оказывают два основных напряжения: контактные напряжения  и напряжения изгиба

и напряжения изгиба  .

.

Для каждого зуба  и

и  не являются постоянно действующими. Они изменяются во времени по некоторому прерывистому отнулевому циклу (см. рис. 4.11). Время действия

не являются постоянно действующими. Они изменяются во времени по некоторому прерывистому отнулевому циклу (см. рис. 4.11). Время действия  за один оборот

за один оборот  колеса (равно продолжительности зацепления одного зуба

колеса (равно продолжительности зацепления одного зуба  . Напряжения

. Напряжения  действуют еще меньшее время. Это время равно продолжительности пребывания в зацеплении данной точки поверхности зуба с учетом зоны распространения контактных напряжений.

действуют еще меньшее время. Это время равно продолжительности пребывания в зацеплении данной точки поверхности зуба с учетом зоны распространения контактных напряжений.

Переменные напряжения являются причиной усталостного разрушения зубьев: поломка зубьев от напряжений изгиба и выкрашивание поверхности от контактных напряжений. С контактными напряжениями и трением в зацеплении связаны также износ, заедание и другие виды повреждения поверхностей зубьев.

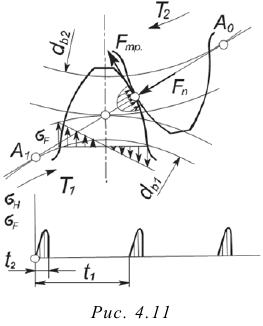

Поломка зубьев (рис. 4.12). Поломка связана с напряжениями изгиба. На практике чаще наблюдается выламывание углов зубьев вследствие концентрации нагрузки. Различают два вида поломки зубьев: поломка от больших перегрузок ударного или даже статического действия (предупреждают защитой привода от перегрузок или учетом перегрузок при расчете);

усталостная поломка, происходящая от действия переменных напряжений в течение сравнительно длительного срока службы (предупреждают определением размеров из расчета на усталость). Особое значение имеют меры по устранению концентраторов напряжений (рисок от обработки, раковин и трещин в отливках, микротрещин от термообработки и т. п.).

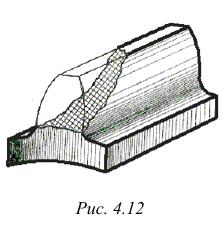

Общие меры предупреждения поломки зубьев — увеличение модуля, положительное смещение при нарезании зубьев, термообработка, наклеп, уменьшение концентрации нагрузки по краям (жесткие валы, зубья со срезанными углами — см. рис. 4.13, .ж, бочкообразные зубья — см. рис. 4.14, в и пр.). Повреждение поверхности зубьев. Все виды повреждения поверхности зубьев (рис. 4.13) связаны с контактными напряжениями и трением.

Усталостное выкрашивание от контактных напряжений (рис. 4.13, а) является основным видом разрушения поверхности зубьев при хорошей смазке передачи (чаще всего это бывают закрытые, сравнительно быстроходные передачи, защищенные от пыли и грязи). Зубья таких передач разделены тонким слоем масла, устраняющим металлический контакт. При этом износ зубьев мал. Передача работает длительное время до появления усталости в поверхностных слоях зубьев. На поверхности появляются небольшие углубления, напоминающие оспинки, которые растут и превращаются в раковины. Выкрашивание начинается обычно вблизи полюсной линии на ножках зубьев там, где нагрузка передается одной парой зубьев, а скольжение и перекатывание зубьев направлены так, что масло запрессовывается в трещины и способствует выкрашиванию частиц металла. При выкрашивании нарушаются условия образования сплошной масляной пленки, появляется металлический контакт с последующим быстрым износом или задиром поверхности. Образование первых усталостных раковин не всегда служит признаком близкого полного разрушения зубьев. В передачах, зубья которых имеют невысокую твердость (<350 НВ), наблюдаются случаи так называемого ограниченного или начального выкрашивания. Начальное выкрашивание связано с приработкой зубьев недостаточно точно изготовленных передач. Оно появляется в местах концентрации нагрузки после непродолжительной работы и затем приостанавливается. При этом образовавшиеся раковины не развиваются и даже совершенно исчезают вследствие сглаживания. Прекращение дальнейшего выкрашивания в этом случае объясняется тем, что разрушение мест концентрации нагрузки выравнивает ее распределение по поверхности зуба. При высокой твердости зубьев (> 350 НВ) явление ограниченного выкрашивания обычно не наблюдается. Образовавшиеся раковины быстро растут вследствие хрупкого разрушения их краев.

В передачах, работающих со значительным износом, выкрашивание не наблюдается, так как поверхностные слои снимаются раньше, чем появляются трещины усталости.

Основные меры предупреждения выкрашивания: определение размеров из расчета на усталость по контактным напряжениям; повышение твердости материала путем термообработки; повышение степени точности и в особенности по норме контакта зубьев.

Абразивный износ (рис. 4.13, б) является основной причиной выхода из строя передач при плохой смазке. К таким передачам относятся прежде всего открытые передачи, а также закрытые, но недостаточно защищенные от загрязнения абразивными частицами (пыль, продукты износа и т. п.). Такие передачи можно встретить в сельскохозяйственных и транспортных машинах, горнорудном оборудовании, грузоподъемных машинах и т. п. У изношенной передачи увеличиваются зазоры в зацеплении, появляется шум, возрастают динамические нагрузки. В то же время прочность изношенного зуба понижается вследствие уменьшения площади его поперечного сечения. Все это может привести к поломке зубьев, если зубчатые колеса своевременно не забраковать.

Расчет на износ затруднен тем, что интенсивность износа зависит от многих случайных факторов, в первую очередь от интенсивности загрязнения смазки.

Расчет на изнашивание зубьев пока не разработан. На практике при расчете передач, у которых наблюдается износ зубьев, понижают допускаемые контактные напряжения до значений, установленных на основе опыта эксплуатации подобных конструкций.

Основные меры предупреждения износа — повышение твердости поверхности зубьев, защита от загрязнения, применение специальных масел.

Заедание (рис. 4.13, в) наблюдается преимущественно в высоко-нагруженных и высокоскоростных передачах. В месте соприкасания зубьев этих передач развивается высокая температура, способствующая разрыву масляной пленки и образованию металлического контакта. Здесь происходит как бы сваривание частиц металла с последующим отрывом их от менее прочной поверхности. Образовавшиеся наросты задирают рабочие поверхности зубьев в направлении скольжения. Кромочный удар (см. ниже) способствует заеданию.

Меры предупреждения заедания те же, что и против износа. Желательно фланкирование зубьев и интенсивное охлаждение смазки. Эффективно применение противозадирных масел с повышенной вязкостью и химически активными добавками. Правильным выбором сорта масла можно поднять допускаемую нагрузку по заеданию над допускаемыми нагрузками по другим критериям.

Пластические сдвиги наблюдаются у тяжелонагруженных тихоходных зубчатых колес, выполненных из мягкой стали. При перегрузках на мягкой поверхности зубьев появляются пластические деформации с последующим сдвигом в направлении скольжения. В результате у полюсной линии зубьев ведомого колеса образуется хребет, а у ведущего-соответствующая канавка. Образование хребта нарушает правильность зацепления и приводит к разрушению зубьев. Пластические сдвиги можно устранить повышением твердости рабочих поверхностей зубьев.

Отслаивание твердого поверхностного слоя зубьев, подвергнутых поверхностному упрочнению (азотирование, цементирование, закалка т. в. ч. и т. п.). Этот вид разрушения наблюдается при недостаточно высоком качестве термической обработки, когда внутренние напряжения не сняты отпуском или когда хрупкая корка зубьев не имеет под собой достаточно прочной сердцевины. Отслаиванию способствуют перегрузки.

Из всех перечисленных видов разрушения поверхности зубьев наиболее изучено выкрашивание. Это позволило выработать нормы допускаемых контактных напряжений, устраняющих выкрашивание в течение заданного срока службы. Расчеты по контактным напряжениям, предупреждающие выкрашивание, получили широкое распространение.

Специальные методы расчета для предупреждения других видов разрушения поверхности зубьев или еще не разработаны (при пластическом сдвиге, отслаивании), или недостаточно разработаны (при износе, заедании), а поэтому здесь не рассматриваются. Поскольку упомянутые нормы допускаемых контактных напряжений проверяют опытом эксплуатации передач, приближенно можно полагать, что эти нормы учитывают кроме выкрашивания и другие виды повреждения поверхности зубьев. При этом рекомендуют выполнять указанные меры предупреждения повреждений.

В современной методике расчета из двух напряжений  и

и  за основные в большинстве случаев приняты контактные напряжения, так как в пределах заданных габаритов колес

за основные в большинстве случаев приняты контактные напряжения, так как в пределах заданных габаритов колес  остаются постоянными, а

остаются постоянными, а  можно уменьшать путем увеличения модуля.

можно уменьшать путем увеличения модуля.

Расчетная нагрузка

За расчетную нагрузку принимают максимальное значение удельной нагрузки, распределенной по линии контакта зубьев:

где  — нормальная сила в зацеплении;

— нормальная сила в зацеплении;  — коэффициент расчетной нагрузки;

— коэффициент расчетной нагрузки;  — коэффициент концентрации нагрузки;

— коэффициент концентрации нагрузки;  — коэффициент динамической нагрузки;

— коэффициент динамической нагрузки;  — суммарная длина линии контакта зубьев.

— суммарная длина линии контакта зубьев.

Концентрация нагрузки и динамические нагрузки различно влияют на прочность по контактным и изгибным напряжениям. Соответственно различают  при расчетах по контактным напряжениям и

при расчетах по контактным напряжениям и  — по напряжениям изгиба.

— по напряжениям изгиба.

Коэффициент концентрации нагрузки  . Концентрация или неравномерность распределения нагрузки по длине зуба связана с деформацией валов, корпусов, опор и самих зубчатых колес, а также с погрешностями изготовления передачи. Поясним это сложное явление на примере, учитывающем только прогиб валов.

. Концентрация или неравномерность распределения нагрузки по длине зуба связана с деформацией валов, корпусов, опор и самих зубчатых колес, а также с погрешностями изготовления передачи. Поясним это сложное явление на примере, учитывающем только прогиб валов.

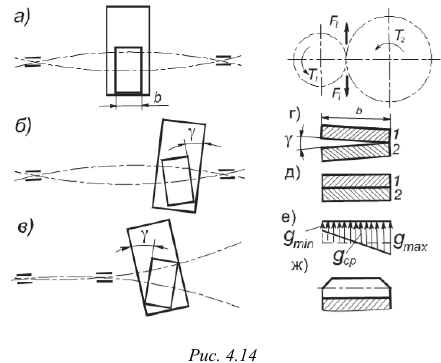

На рис. 4.14 изображено взаимное расположение зубчатых колес при деформированных валах в случаях: симметричного (рис. 4.14, а), несимметричного (рис. 4.14, б) и консольного (рис. 4.14, в) расположения колес относительно опор. Валы прогибаются в противоположные стороны под действием сил в зацеплении.

При симметричном расположении опор прогиб валов не вызывает перекоса зубчатых колес и, следовательно, почти не нарушает распределения нагрузки по длине зуба. Это самый благоприятный случай. При несимметричном и консольном расположении опор колеса перекашиваются на угол  , что приводит к нарушению правильного касания зубьев. Если бы зубья были абсолютно жесткими, то они соприкасались бы только своими концами (см. рис. 4.14, г, на котором изображено сечение зубьев плоскостью зацепления). Деформация зубьев уменьшает влияние перекосов и в большинстве случаев сохраняет их соприкасание по всей длине (рис. 4.14, д). Однако при этом нагрузка перераспределяется в соответствии с деформацией отдельных участков зубьев (рис. 4.14, е). Отношение

, что приводит к нарушению правильного касания зубьев. Если бы зубья были абсолютно жесткими, то они соприкасались бы только своими концами (см. рис. 4.14, г, на котором изображено сечение зубьев плоскостью зацепления). Деформация зубьев уменьшает влияние перекосов и в большинстве случаев сохраняет их соприкасание по всей длине (рис. 4.14, д). Однако при этом нагрузка перераспределяется в соответствии с деформацией отдельных участков зубьев (рис. 4.14, е). Отношение

где  — средняя интенсивность нагрузки.

— средняя интенсивность нагрузки.

При прочих равных условиях влияние перекоса зубьев увеличивается с увеличением ширины колес  , поэтому ее ограничивают (см. ниже).

, поэтому ее ограничивают (см. ниже).

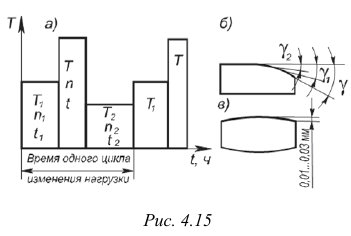

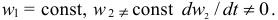

Концентрация нагрузки увеличивает контактные напряжения и напряжения изгиба. Для уменьшения опасности выламывания углов зубьев на практике применяют колеса со срезанными углами (см. рис. 4.14, ж). Если колеса изготовлены из прирабатывающихся материалов (например, стали твердостью (< 350 ИВ), то концентрация нагрузки постепенно уменьшается вследствие повышенно го местного износа. При постоянной нагрузке передачи приработка зубьев может полностью устранить концентрацию нагрузки. Переменная нагрузка (рис. 4.15, а)

сопровождается ступенчатой приработкой зубьев (см. продольное сечение зуба, изображенное на рис. 4.15, б). При ступенчатой приработке концентрация нагрузки снижается лишь частично. Ступенчатая приработка, или огранка зубьев, связана с изменением деформации валов и угла перекоса в зависимости от значения нагрузки. Каждому углу перекоса соответствует своя площадка соприкасания зубьев, образовавшаяся от приработки при данной нагрузке.

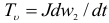

Благоприятное влияние приработки зубьев на уменьшение концентрации нагрузки проявляется в значительно меньшей степени при высокой твердости поверхности зубьев (> 350 НВ), а также в передачах с высокими окружными скоростями ( > 15 м/с). При больших скоростях между зубьями образуется масляный слой, защищающий их от износа. Для уменьшения концентрации нагрузки при высокой твердости зубьев и высоких окружных скоростях рекомендуют применять относительно неширокие колеса или придавать зубьям бочкообразную форму (рис. 4.15, в) путем изменения глубины врезания по длине зуба.

> 15 м/с). При больших скоростях между зубьями образуется масляный слой, защищающий их от износа. Для уменьшения концентрации нагрузки при высокой твердости зубьев и высоких окружных скоростях рекомендуют применять относительно неширокие колеса или придавать зубьям бочкообразную форму (рис. 4.15, в) путем изменения глубины врезания по длине зуба.

При конструировании передачи необходимо учитывать все факторы, влияющие на концентрацию нагрузки, и в первую очередь не применять нежестких валов, опор и корпусов.

Расчет коэффициента  связан с определением угла перекоса

связан с определением угла перекоса  . При этом следует учитывать не только деформацию валов, опор и самих колес, но также ошибки монтажа и приработку зубьев. Все это затрудняет точное решение задачи. Для приближенной оценки

. При этом следует учитывать не только деформацию валов, опор и самих колес, но также ошибки монтажа и приработку зубьев. Все это затрудняет точное решение задачи. Для приближенной оценки  рекомендуют графики, составленные на основе расчетов и практики эксплуатации (рис. 4.16). Графики рекомендуют для передач, жесткость и точность изготовления которых удовлетворяет нормам, принятым в редукторостроении. Кривые на графиках соответствуют различным случаям расположения колес относительно опор, изображенных на схемах рис. 4.16 (кривые

рекомендуют графики, составленные на основе расчетов и практики эксплуатации (рис. 4.16). Графики рекомендуют для передач, жесткость и точность изготовления которых удовлетворяет нормам, принятым в редукторостроении. Кривые на графиках соответствуют различным случаям расположения колес относительно опор, изображенных на схемах рис. 4.16 (кривые  — шариковые опоры,

— шариковые опоры,  -роликовые опоры). Влияние ширины колеса на графиках учитывают коэффициентом

-роликовые опоры). Влияние ширины колеса на графиках учитывают коэффициентом  . Влияние приработки зубьев учитывают тем, что для различной твердости материалов даны различные графики. Графики разработаны для распространенного на практике режима работы с переменной нагрузкой и окружной скоростью

. Влияние приработки зубьев учитывают тем, что для различной твердости материалов даны различные графики. Графики разработаны для распространенного на практике режима работы с переменной нагрузкой и окружной скоростью  < 15 м/с.

< 15 м/с.

При постоянной нагрузке, при < 350 НВ и  < 15 м/с можно принимать

< 15 м/с можно принимать  =1.

=1.

Коэффициент динамической нагрузки  .

.

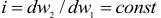

Коэффициентом  учитывают только так называемые внутренние динамические нагрузки, присущие самой зубчатой передаче. Внешние динамические нагрузки, связанные с режимом работы двигателя и исполнительного механизма, будут учтены при выборе допускаемых напряжений для переменных режимов нагружения. Выше было указано, что погрешности нарезания зубьев являются причиной непостоянства мгновенных значений передаточного отношения. Это значит, что при

учитывают только так называемые внутренние динамические нагрузки, присущие самой зубчатой передаче. Внешние динамические нагрузки, связанные с режимом работы двигателя и исполнительного механизма, будут учтены при выборе допускаемых напряжений для переменных режимов нагружения. Выше было указано, что погрешности нарезания зубьев являются причиной непостоянства мгновенных значений передаточного отношения. Это значит, что при

В зацеплении появляется дополнительный динамический момент  , где

, где  — момент инерции ведомых масс. Основное влияние на значение динамических нагрузок имеют ошибки основного шага

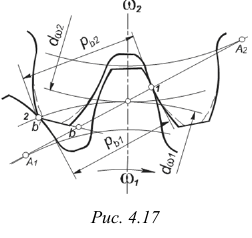

— момент инерции ведомых масс. Основное влияние на значение динамических нагрузок имеют ошибки основного шага  . На рис. 4.17 изображен случай зацепления, при котором шаг колеса больше шага шестерни, т.е.

. На рис. 4.17 изображен случай зацепления, при котором шаг колеса больше шага шестерни, т.е.  .

.

По закону эвольвентного зацепления,  при постоянном положении полюса зацепления или при положении всех точек зацепления на линии зацепления

при постоянном положении полюса зацепления или при положении всех точек зацепления на линии зацепления  . Если

. Если  , то вторая пара зубьев вступает в зацепление в точке

, то вторая пара зубьев вступает в зацепление в точке  до выхода на линию зацепления в точку

до выхода на линию зацепления в точку  . При этом изменяется мгновенное значение передаточного отношения. В точке

. При этом изменяется мгновенное значение передаточного отношения. В точке  происходит так называемый кромочный удар, который не только увеличивает динамическую нагрузку, но также способствует задиру поверхности зубьев. Для уменьшения эффекта кромочного удара применяют фланкированные зубья, у которых верхний участок эвольвенты выполняют с отклонением в тело зуба (на рис. 4.17 показан штриховой линией).

происходит так называемый кромочный удар, который не только увеличивает динамическую нагрузку, но также способствует задиру поверхности зубьев. Для уменьшения эффекта кромочного удара применяют фланкированные зубья, у которых верхний участок эвольвенты выполняют с отклонением в тело зуба (на рис. 4.17 показан штриховой линией).

Значение дополнительных динамических нагрузок зависит от значения ошибки шага, окружной скорости, присоединенных масс, упругости системы и пр.

Коэффициент  определяют по формуле

определяют по формуле

где  — удельная динамическая нагрузка;

— удельная динамическая нагрузка;  — удельная расчетная рабочая нагрузка в зоне ее наибольшей концентрации.

— удельная расчетная рабочая нагрузка в зоне ее наибольшей концентрации.

Расчет значений  не менее сложен, чем расчет

не менее сложен, чем расчет  . Для приближенной оценки рекомендуют табл. 4.3. Значения

. Для приближенной оценки рекомендуют табл. 4.3. Значения  несколько меньше при высокой твердости материала (группа 6). Это объясняется не уменьшением

несколько меньше при высокой твердости материала (группа 6). Это объясняется не уменьшением  а увеличением

а увеличением  вследствие увеличения допускаемых контактных напряжений.

вследствие увеличения допускаемых контактных напряжений.

Эта теория взята со страницы лекций по предмету «прикладная механика»:

Возможно эти страницы вам будут полезны:

| Механические передачи: общие сведения |

| Геометрия в кинематике: краткие сведения |

| Расчет прямозубых цилиндрических передач на прочность |

| Особенности расчета косозубых и шевронных цилиндрических передач |