Оглавление:

Техническая механика — это наука, которая изучает механическое движение тел и устанавливает общие законы этого движения.

Техническая механика подразделяется на статику, кинематику и динамику.

Техническая механика. Ее значение в технике. Разделы механики

Механика — одна из первых и древнейших естественных наук, зародившаяся несколько тысячелетий назад — является основой всех современных технических наук. На основе законов механики проектируются новые механизмы, машины и сооружения; изучаются и совершенствуются старые.

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Механикой называют область науки, цель которой — изучение движения и напряженного состояния элементов машин, строительных конструкций, сплошных сред и т. п. под действием приложенных к ним сил.

Современное состояние этой науки достаточно полно определяется ее основными составными частями: общей механикой, к которой относят механику материальных точек, тел и их систем, сплошных и дискретных сред, колебания механических систем, теорию механизмов и машин и др.; механикой деформируемых твердых тел, к которой относят теории упругости, пластичности, ползучести, теорию стержней, ферм, оболочек и др.; механикой жидкости и газа с разделами газо- и аэродинамика, магнитная гидродинамика и др.; комплексными и специальными разделами механики, в частности биомеханикой, теорий прочности конструкций и материалов, экспериментальными методами исследования свойств материалов и др.

Механику принято делить на теоретическую прикладную. В теоретической механике устанавливаются общие закономерности изучаемых объектов вне связи с их конкретным приложениями. Под термином прикладная механика понимают область механики, посвященную изучению движения напряженного состояния реальных технических объектов — конструкций, машин, робототехнических систем и т.п. с учетом основных закономерностей, установленных в теоретической механике. Прикладная механика машин может также рассматриваться как часть более общей науки — машиноведения, включающей кроме механики, теорию проектирования и технологии изготовления машин.

Основные учебные задачи дисциплины «Техническая механики»: дать общее представление об устройстве и способе действия механических частей машин, методах обеспечения работоспособности их при конструировании, изготовлении и эксплуатации, и таким образом расширить фундамент общей инженерной подготовки.

Возможно эта страница вам будет полезна:

| Предмет техническая механика |

Машины, механизмы, приспособления, приборы. Основные характеристики и параметры

Каждая научная область отличается специфической направленностью, которая предопределяет объекты ее изучения. Для обеспечения взаимопонимания специалистов необходимо знать принятые определения объектов и принятую техническую терминологию. В технике широко применяют изменяемые, или подвижные, механические системы, разделяемые на машины, машинные агрегаты, механизмы, механические приспособления и приборы.

Машина — совокупность взаимосвязанных звеньев (элементов), предназначенная для преобразования энергии или движения или для накопления и переработки информации с целью повышения производительности, замены или облегчения физического и умственного труда человека.

Все машины можно разделить на машины-двигатели, рабочие и информационные машины.

Машины-двигатели преобразуют различные виды энергии в механическую работу; в зависимости от вида энергии и способа ее преобразования различают паровые, внутреннего сгорания, гидравлические, газовые, электрические и другие двигатели.

Рабочие машины подразделяются на технологические и транспортные.

Технологические машины изменяют форму, свойства, состояние и положение обрабатываемого объекта. Машины, обрабатывающие заготовки из металлов и других материалов посредством снятия стружки, называются металлорежущими станками, а изменяющие форму и размеры заготовок посредством давления — составляют кузнечно-прессовое оборудование. На машиностроительных заводах широко распространено также деревообрабатывающее, литейное, сварочное и другие вилы оборудования.

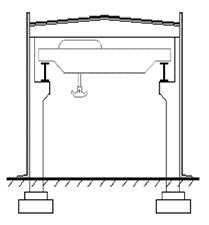

Подъемно — транспортные машины (подъемно — транспортное оборудование) служат для механизированного перемещения грузов в пределах предприятий. К ним относятся: краны, конвейеры, подвесные и напольные транспортеры, механизированные и ручные тележки, подъемники, кантователи и др.

Информационные машины служат для преобразования информации. К ним относятся вычислительные, управляющие и другие машины.

Многочисленные разновидности машин отличаются осуществляемыми с их помощью производственными процессам. Их сходство определяется наличием в машинах механизмов, предназначенных для передачи и преобразования движения.

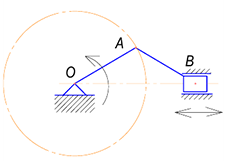

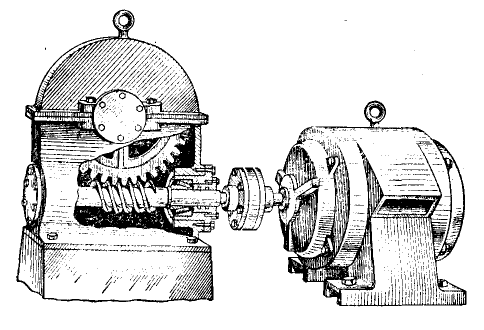

Механизмом называют совокупность взаимосвязанных звеньев, допускающую их относительное движение и предназначенную для неопределенно длительного циклического преобразования движения одного или нескольких (входных) звеньев в определенное движение остальных звеньев (выходных). Например, кривошипно-шатунный механизм, представленный на рисунке преобразовывает вращательное движение звена  (кривошипа) в поступательное движение звена

(кривошипа) в поступательное движение звена  (ползуна) или наоборот.

(ползуна) или наоборот.

К приборам относят системы (механические, электрические и др.), служащие для передачи и преобразования движения и предназначенные, например, для вычерчивания кривых линий, регистрации и регулирования технологических и физических процессов производства, технических измерений, приема и передачи различной информации и сигналов, а также выполнения счетно-аналитических операций, статистической обработки и др. Многие приборы представляют собой сложные системы, состоящие из двигателей, передаточных механизмов и др. устройств.

В технике часто находят применение механические приспособления, которые представляют собой систему звеньев, предназначенную для преобразования и передачи сил: рычажные и винтовые прессы, домкраты, динамометры, весы и др. Отличительные особенности их — как правило, ручной привод и отсутствие цикличности действия.

Различные устройства называют также аппаратами. Это слово является синонимом слов прибор, приспособление. Аппараты могут и не иметь механизмов, как, например, в химических производствах. Здесь же мы будем рассматривать лишь такие аппараты, в которых имеются механизмы. В качестве примера назовем декадно-шаговые искатели автоматических телефонных станций, в которых содержится электромагнитный привод, механизмы подъема и вращения контактного комплекта для соединения контактов с нужными ламелями. При этом достигается коммутация или соединение телефонных абонентов.

Развитие механизмов осуществляется путем усовершенствования ранее известных их модификации и разработки новых видов. Так, например, в последнее время широкое развитие получают всевозможные манипуляционные и робототехнические системы, дающие возможность осуществлять рабочие процессы в средах, недоступных или вредных для человека, а также освободить его от однообразных утомительных операций, к которым в первую очередь относятся сборочные операции на конвейерах производств массовой продукции. Интересны также новейшие медицинские аппараты, с помощью которых реализуются физиологические функции органов человека — искусственные почки, легкие, искусственное сердце, всевозможные массажеры и др.

Основные характеристики и параметры машин и приборов

Важнейшими характеристиками машин являются: назначение и область применения, способ управления движением, расположение оператора, вид привода.

В зависимости от способа управления движением машин различают машины ручного управления, автоматического и полуавтоматического действия. К машинам с ручным управлением следует в первую очередь отнести те их разновидности, в которых оператор находится на соответствующем встроенном в машину рабочем месте (автомобили, тракторы и т.п.) или в непосредственной близости от машины (металлорежущие станки и др.). В частности, ручное управление может быть дистанционным, при котором оператор пользуется выносным пультом управления, преимущественно кнопочным, для последовательного или одновременного включения в действие различных механизмов. К таким машинам относят, например, грузоподъемные тельферы. В машинах полуавтоматического действия часть операций имеет ручное управление, а часть — с помощью устройств автоматического действия. В машинах автоматического действия все операции осуществляются по заданной программе с помощью специальных устройств или современных электронных машин, например, станки с числовым программным управлением.

К параметрам машин относят общие и специфические параметры. К общим параметрам относят производительность, скорости рабочих движений выходных звеньев, мощность привода, коэффициент полезного действия, массу, габаритные размеры; к специфическим — параметры, которые характерны для конкретного вида машин. Так, например, для грузоподъемных машин указывают высоту подъема груза, для водяных насосов — высоту подъема и глубину всасывания воды, для многоступенчатого компрессора для сжатия воздуха — давление воздуха на выходе каждой ступени. Очевидно, что для машин специального назначения могут быть указаны и другие параметры.

Приводы машин и приборов различают по виду применяемой для их действия энергии на электрические, внутреннего сгорания, пневматические (преобразующие энергию сжатого воздуха в кинетическую энергию перемещения выходных звеньев), гидравлические (преобразующие потенциальную энергию жидкости в кинетическую энергию движения звеньев), пружинные (преобразующие энергию сжатых пружин в перемещение выходных звеньев и применяемые преимущественно в приборах — часах, скоростемерах).

Производительность машин измеряют в тех единицах, которые пригодны для обрабатываемых материалов, например, производительность компрессоров в м3/мин или м3/ч; ткацких станков — количеством метров сотканной ткани и т. п.

Скорости рабочих движений указывают, как правило, для каждого вида движения. Так, дня токарных станков указывают ряды скорости вращения шпинделей и скорости подач, для грузоподъемных кранов — скорости подъема грузов, передвижения тележек, поворота консолей и т. п.

Коэффициент полезного действия отображает долю полезно реализуемой энергии и эффективность ее использования, т. е. является объективной характеристикой экономичности машин. Такие параметры, как масса и габаритные размеры, необходимо знать для транспортирования машин, рационального и безопасного размещения их в цехах, на строительных площадках и других производственных территориях. Все основные характеристики и параметры машин указаны в техническом паспорте, которым снабжают машину.

Основные требования к машинам и их деталям. Показатели работоспособности деталей машин

Машины, механизмы, приборы, аппараты, приспособления, инструменты и другие изделия основного и вспомогательного производств машиностроительных предприятий изготовляют из деталей. Деталью принято называть элемент конструкции, изготовленный из материала одной марки без применения сборочных операций (например, болт, гайка, вал и т. д.).

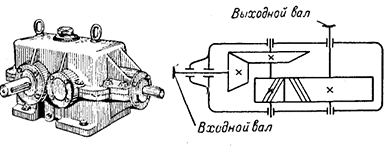

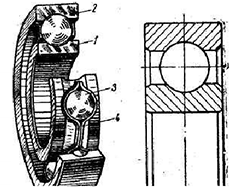

Совокупность деталей, соединенных на предприятии-изготовителе сборочными операциями (завинчиванием, сваркой и т. д.) и предназначенных для совместной работы, называют сборочной единицей (узлом). Простейший узел является составной частью более сложного узла, который, в свою очередь, оказывается узлом изделия, комплекса и т. п. Характерными примерами узлов являются (по мере нарастания сложности) подшипник, узел опоры, редуктор и т. п.

Изготовление конструкций и узлов из деталей позволяет использовать различные материалы, облегчает их изготовление, эксплуатацию и ремонт, обеспечивает возможность их нормализации и стандартизации, изготовления на специализированных заводах и т. д.

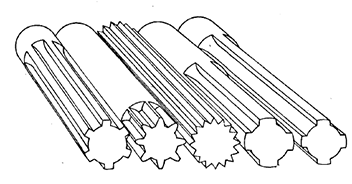

В каждой машине число деталей исчисляется сотнями, тысячами, а в крупных машинах, например в самолете — миллионами. Несмотря на различное конструктивное оформление и назначение машин, детали и узлы в них в основном одинаковые (типовые и стандартные). К их числу относятся различные соединения (резьбовые, сварные, шлицевые и др.), передачи (зубчатые, винтовые, гибкой связью и др.) и их детали, валы, муфты и опоры, уплотнения и устройства для смазывания, пружины и др.

К машинам, проектируемым и изготовляемыми в настоящее время, предъявляется общее требование соответствия наивысшему современному мировому техническому уровню.

Это обеспечивается:

- увеличением производительности и мощности машин;

- повышением скоростей, давлений и других показателей интенсивности производственных процессов;

- повышением коэффициентов полезного действия машин;

- снижением веса и габаритов;

- широкой автоматизацией управления;

- повышением надежности и долговечности;

- снижением стоимости изготовления и увеличением экономической эффективности эксплуатации;

- удобством и безопасностью обслуживания;

- удовлетворением требований технической эстетики.

К деталям машин предъявляют вытекающие отсюда требования работоспособности, надежности, технологичности, экономичности, эстетичности и др.

Надежность. Под надежностью понимают свойство изделия (детали, узла, машины) выполнять функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение заданного промежутка времени или требуемой наработки.

Надежность является общей проблемой для всех отраслей машиностроения и приборостроения. Любая современная машина или прибор, какими бы высокими характеристиками они не обладали, будут обесценены при ненадежной работе.

Надежность изделия зависит от необходимой наработки, которая может исчисляться в часах работы станка, налета самолета и т. д., в километрах пробега автомобиля, гектарах обработанной земли для сельскохозяйственной машины и т. д. Надежность зависит от всех этапов создания и эксплуатации изделий. Ошибки проектирования, погрешности в производстве, упаковке, транспортировке и эксплуатации изделия сказываются на его надежности.

Работоспособность. Работоспособностью называют состояние деталей, при котором они способны нормально выполнять заданные функции с параметрами, установленными нормативно-технической документацией (техническими условиями, стандартами и т. п.). Работоспособность и надежность деталей машин оцениваются определенными условиями и показателями — критериями. Важнейшими из них являются: 1) прочность; 2) жесткость; 3) износостойкость; 4) виброустойчивость и др.

При расчете и проектировании деталей обычно используют один или два критерия, а остальные критерии удовлетворяются заведомо или не имеют практического значения для рассматриваемых деталей.

Прочность. Деталь не должна разрушаться или получать остаточные деформации под влиянием действующих на нее сил. Недопустимыми являются поломки и разрушения рабочих поверхностей детали.

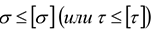

При заданной нагрузке и выбранном материале необходимая и достаточная прочность детали обеспечивается такими ее размерами и формой, которые исключают поломку и появление остаточных деформаций. Это требование удовлетворяется при расчете по допускаемым напряжениям, т.е. при выполнении условия прочности, выражаемого неравенством

Это неравенство означает, что наибольшие напряжения, возникающие в деталях машин, должны не превышать допускаемых, но быть близкими к ним, чтобы возможно полно использовался материал и уменьшался вес детали.

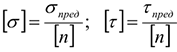

Допускаемые напряжения определяют по формулам

где  — предельное (опасное) напряжение при котором происходит разрушение или возникают пластические деформации;

— предельное (опасное) напряжение при котором происходит разрушение или возникают пластические деформации;  — коэффициент запаса.

— коэффициент запаса.

Выбор предельного напряжения зависит от материала детали, вида деформации детали (растяжение, сжатие, кручение и т.д.) и характера изменения напряжений во времени.

Жесткость. Жесткостью называют количественно характеризуемую способность деталей сопротивляться деформации под действием сил. Во многих случаях этот показатель работоспособности деталей оказывается наиболее важным и для его обеспечения приходится так увеличивать размеры детали, что действительные напряжения становятся значительно меньше допускаемых.

Требования к жесткости вызываются необходимостью обеспечения удовлетворительной совместной работы сопряженных деталей, а так же удовлетворительной работы машины в целом.

Под действием сил детали получают упругие деформации: валы прогибаются и скручиваются, болты растягиваются и т.д. Например, в результате деформации валов их опорные сечения поворачиваются, что отрицательно сказывается на работе подшипников; прогибы и углы поворота валов в местах посадки зубчатых колес приводят к неравномерному распределению нагрузки по длине зубьев.

Поэтому помимо расчетов на прочность для ряда деталей выполняют расчеты на жесткость путем сравнения фактических перемещений (прогибов, углов поворота, углов закручивания) с допускаемыми (нормированными).

Износостойкость. Износ является главной причиной выхода из строя деталей машины. Необходимость замены изношенных деталей или их восстановления ведет к частым остановкам машин и простоям для выполнения мелких и капитальных ремонтов. Износ ведет также к потере точности машин, что для многих их типов (например, станков) служит одним из основных эксплуатационных показателей.

Различаю три основных вида износа:

- механический, вызываемый царапающим действием неровностей трущихся деталей и посторонних твердых частиц, попадающих на трущиеся поверхности;

- молекулярно-механический при заедании, т.е. местном сваривании (с высокими скоростями скольжения и давлениями) и последующем вырывании одной деталью приварившихся к ней частиц с поверхности другой детали при относительном движении;

- коррозионно-механическый, при котором продукты коррозии стираются механическим путем.

Расчеты на износ носят обычно условный характер и сопутствуют расчетам на прочность. Так, например, в формулу на прочность зубчатых колес по изгибу вводят поправочный коэффициент на износ, т.е. опытный коэффициент, при котором зубу колеса придаются такие размеры, что обычный износ поверхностей зубьев не приводит к преждевременному недопустимому их утонению и разрушению.

Теплостойкость. В результате тепловыделения, связанного с рабочим процессом или с трением, детали некоторых машин работают в условиях повышенных температур (> 100°С). При температурах свыше 250°С снижается пластичность черных металлов.

При длительной работе в таких условиях (300-400°С) появляется медленная непрерывная пластическая деформация — ползучесть. При повышенной температуре снижается смазывающая способность масел и появляется опасность повышенного износа и заедания. Наконец, вследствие тепловых деформаций может понизиться точность машины.

Нежелательные явления, которые сопровождают тепловыделение, предотвращаются проведением специальных тепловых расчетов: определением рабочей температуры частей машины, установлением рабочих напряжений и сравнением их с так называемым пределом ползучести для материала детали и т.д.

Виброустойчивость. Под этим подразумевают способность машины работать с заданными скоростями и нагрузкой без колебаний недопустимой интенсивности.

Помимо указанных выше основных показателей работоспособности, детали машин должны иметь также следующие технико-экономические характеристики.

Технологичность. Форму и материал детали нужно выбирать такими, чтобы изготовление ее требовало наименьших затрат труда и времени в производстве, эксплуатации и ремонте.

Технологичность деталей обеспечивается:

- очерчиванием их простейшими поверхностями (цилиндрическими, коническими и др.), удобными для обработки механическими и физическими методами;

- применением материалов, пригодных для безотходной обработки (давлением, литьем, прессованием, сваркой, лазерной и т. п.);

- ресурсосберегающей технологии;

- системой допусков и посадок и другими средствами и методами.

Детали и узлы машин должны быть конструктивно гибкими, т. е. приспособленными к гибкому автоматизированному производству (ГАП). Для этого их конструкции должны характеризоваться также высокой преемственностью и высоким уровнем стандартизации и унификации конструкционных элементов, материалов, расчетов и технологий, возможностью «сращивания» систем автоматизированного проектирования и производства и др.

Экономичность. При оценке экономичности учитывают затраты на проектирование, изготовление, эксплуатацию и ремонт.

Экономичность деталей и узлов достигается оптимизацией их формы и размеров из условия минимума материалоемкости, энергоемкости и трудоемкости производства, за счет максимального коэффициента полезного действия в эксплуатации при высокой надежности; высокой специализацией производства и т. д.

Эстетичность. Совершенство и красота внешних форм деталей, узлов и машины в целом существенно влияют на отношение к ней со стороны обслуживающего персонала и потребителей.

Красивый внешний вид деталям, узлам и машине придают форма и внешняя отделка конструкции (плавные линии, декоративная полировка, окраска, нанесение гальванических покрытий и окисных пленок и т. д.).

Малый вес и минимальные габариты. Деталь должна иметь достаточную прочность, жесткость и износостойкость при минимально возможных габаритах и весе. Достичь этого можно, например, путем широкого использования облегченных профилей проката (широкополых балок, тонкостенных, гнутых и пустотелых профилей), применения современных методов поверхностного упрочнения металлов (закалка токами высокой частоты, цементация, азотирование, дробеструйный наклеп, пористое хромирование), использования высокопрочных чугунов и легких сплавов, внедрения неметаллических материалов в замен черных и цветных металлов, совершенствования конструктивных форм деталей.

Недефицитность материала. Все указанные требования не должны выполняться за счет применения дефицитных материалов, так как их использование приводит к резкому увеличению стоимости детали.

Безопасность. Форма и размеры детали должны обеспечивать безопасность обслуживающего персонала при изготовлении и эксплуатации машин.

Соответствие государственным стандартам. Деталь должна удовлетворять стандартам, разработанным на формы, сорта и марки материала наиболее употребительных деталей.

Большинство указанных выше показателей работоспособности в основном обеспечивается в процессе расчета детали. В расчетах широко используют не только теоретические формулы, но и эмпирические зависимости, полученные на основе обобщения опыта проектирования и эксплуатации машин. Некоторые величины, необходимы для расчета, должны быть выбраны конструктором с учетом характера нагружения детали и условий ее работы. В расчетные формулы вводят ряд опытных коэффициентов, которые конструктор должен принять по справочной литературе.

Всегда возможны различные варианты решения задачи проектирования детали рациональных размеров и формы: например, применение более качественного материала с более высоким допускаемым напряжением, использование ребер жесткости, термической обработки и т.д. позволяющих уменьшить размеры и вес детали.

Проектировать деталь конструктор может в таком порядке:

- составить расчетную схему, в которой формы проектируемой детали и характер

- ее сопряжения с другими деталями представлены в упрощенном виде, а силы, действующие на деталь, приняты сосредоточенными или распределенными по какому-либо простому закону;

- определить силы, действующие на деталь в процессе работы машины;

- выбрать материал и, учитывая все факторы, влияющие на прочность детали,

- определить допускаемые напряжения;

- определить размеры детали, требуемые по условиям ее прочности (жесткости,

- износостойкости), соответствующим принятой расчетной схеме;

- выполнить чертеж детали с указанием всех размеров, точности изготовления,

- шероховатости поверхностей и прочих сведений, необходимых для ее изготовления.

Расчет, выполняемый при этом методе конструирования, называют проектным, или проектировочным.

Однако часто проектирование ведут по другому методу: размеры и форму детали предварительно задает конструктор, исходя из ее назначения, характера соединения с другими деталями и общей компоновкой узла. После этого выполняют проверочный расчет детали, при котором определяют (для принятой расчетной схемы и действующих сил) фактические (расчетные) напряжения и действительные (расчетные) коэффициенты запаса прочности  и сравнивают их с допускаемыми напряжением и требуемым коэффициентом запаса

и сравнивают их с допускаемыми напряжением и требуемым коэффициентом запаса

Проверочный расчет часто выполняют и после проектирования. Это необходимо в тех случаях, когда размеры детали, определенные с помощью проектировочного расчета; в ходе конструирования подвергают изменениям по тем или иным конструктивным соображениям.

Этапы создания изделий. Проверка патентной частоты разработок

Общие сведения о САПР. Построение расчетных моделей

Конструирование изделий — творческий процесс со свойственными ему закономерностями построения и развития. Основные особенности этого процесса состоят в многовариантности решения, необходимости согласования принимаемых решений с общими и специфическими требованиями, предъявляемыми к конструкциям, а также с требованиями соответствующих ГОСТов, регламентирующих термины, определения, условные обозначения, систему измерений, методы расчета и т. п.

Детали, узлы, машины изготовляют по чертежам, выполненным на основе проектов — совокупности расчетов, графических материалов и пояснений к ним, предназначенных для обоснования и определения параметров конструкции (кинематических, динамических, геометрических и др.), ее производительности, экономической эффективности. Для особо ответственных конструкций проект дополняют макетом или действующей моделью.

Основной задачей проектно-конструкторской подготовки производства (в том числе и в строительстве) является создание комплекта чертежной документации для изготовления и испытания макетов, опытных образцов (опытной партии), установочной серии и документации для установившегося серийного или массового производства новых изделий в соответствии с требованиями технического задания.

Содержание и порядок выполнения работ на этой стадии системы СОНТ регламентируются ГОСТами в единой системе конструкторской документации (ЕСКД). ГОСТ определяет следующие стадии конструкторской подготовки производства (КПП): техническое задание, техническое предложение, эскизный проект, технический проект.

Техническое задание является исходным документом, на основе которого осуществляется вся работа по проектированию нового изделия. Оно разрабатывается на проектирование нового изделия либо предприятием-изготовителем продукции и согласуется с заказчиком (основным потребителем), либо заказчиком. Утверждается ведущим министерством (к профилю которого относится разрабатываемое изделие).

В техническом задании определяется назначение будущего изделия, тщательно обосновываются его технические и эксплуатационные параметры и характеристики: производительность, габариты, скорость, надежность, долговечность и другие показатели, обусловленные характером работы будущего изделия. В нем также содержатся сведения о характере производства, условиях транспортировки, хранения и ремонта; рекомендации по выполнению необходимых стадий разработки конструкторской документации и ее составу; технико-экономическое обоснование и другие требования.

Разработка технического задания базируется на основе выполненных научно-исследовательских и опытно-конструкторских работ, результатов изучения патентной информации маркетинговых исследований, анализа существующих аналогичных моделей и условий их эксплуатации.

Техническое предложение разрабатывается в том случае, если техническое задание разработчику нового изделия выдано заказчиком. Второе содержит тщательный анализ первого и технико-экономическое обоснование возможных технических решений при проектировании изделия, сравнительную оценку с учетом эксплуатационных особенностей проектируемого и существующего изделия подобного типа, а также анализ патентных материалов.

Порядок согласования и утверждения технического предложения такой же, как и технического задания. После согласования и утверждения техническое предложение является основанием для разработки эскизного проекта. Последний разрабатывается в том случае, если это предусмотрено техническим заданием или техническим предложением, там же определяются объем и состав работ.

Эскизный проект состоит из графической части и пояснительной записки.

Первая часть содержит принципиальные конструктивные решения, дающие представление об изделии и принципе его работы, а также данные, определяющие назначение, основные параметры и габаритные размеры. Таким образом, она дает конструктивное оформление будущей конструкции изделия, включая чертежи общего вида, функциональные блоки, входные и выходные электрические данные всех узлов (блоков), составляющих общую блок-схему. На этой стадии разрабатывается документация для изготовления макетов, осуществляется их изготовление и испытания, после чего корректируется конструкторская документация.

Вторая часть эскизного проекта содержит расчет основных параметров конструкции, описание эксплуатационных особенностей и примерный график работ по технической подготовке производства.

В состав задач эскизного проекта входит и разработка различных руководящих указаний по обеспечению на последующих стадиях технологичности, надежности, стандартизации и унификации, а также составление ведомости спецификаций материалов и комплектующих изделий на опытные образцы для последующей передачи их в службу материально-технического обеспечения. Макет изделия позволяет добиться удачной компоновки отдельных частей, найти более правильные эстетические и эргономические решения и тем самым ускорить разработку конструкторской документации на последующих стадиях системы сонт.

Эскизный проект проходит те же стадии согласования и утверждения, что и техническое задание.

Технический проект разрабатывается на основе утвержденного эскизного проекта и предусматривает выполнение графической и расчетной частей, а также уточнения технико-экономических показателей создаваемого изделия. Он состоит из совокупности конструкторских документов, содержащих окончательные технические решения, которые дают полное представление об устройстве разрабатываемого изделия и исходные данные для разработки рабочей документации.

В графической части технического проекта приводятся чертежи общего вида проектируемого изделия, узлов в сборке и основных деталей. Чертежи обязательно согласовываются с технологами.

В пояснительной записке содержатся описание и расчет параметров основных сборочных единиц и базовых деталей изделия, описание принципов его работы, обоснование выбора материалов и видов защитных покрытий, описание всех схем и окончательные технико-экономические расчеты. На этой стадии при разработке вариантов изделий изготавливается и испытывается опытный образец.

Технический проект проходит те же стадии согласования и утверждения, что и техническое задание.

Возможно эта страница вам будет полезна:

| Примеры решения задач технической механике |

Разработка рабочей документации

Рабочая документация представляет собой комплект рабочих чертежей и текстовых документов, содержащих необходимую информацию об объекте строительства, и является основанием для производства строительных и монтажных работ, а также изготовления строительных изделий на заводах строительной индустрии (например, на заводах железобетонных изделий, домостроительных комбинатах) или непосредственно на строительной площадке.

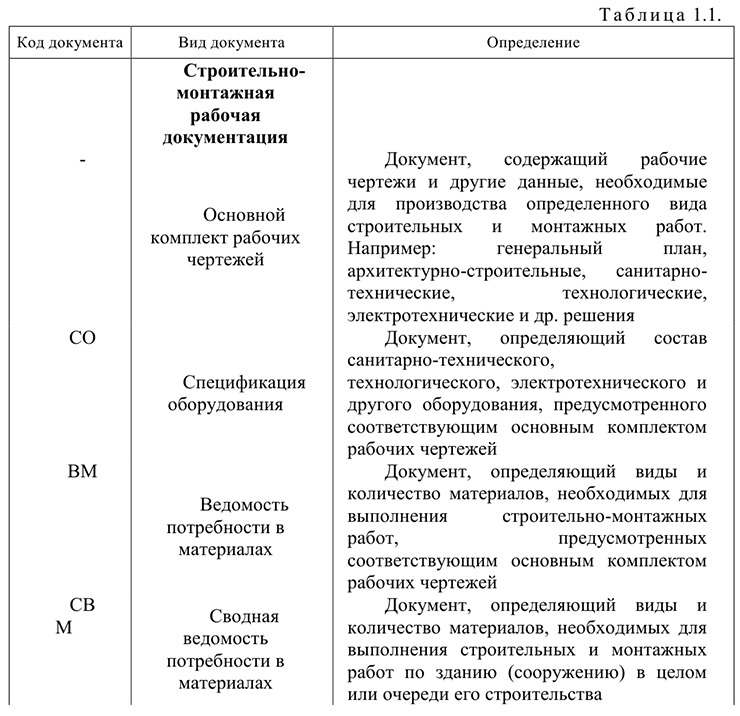

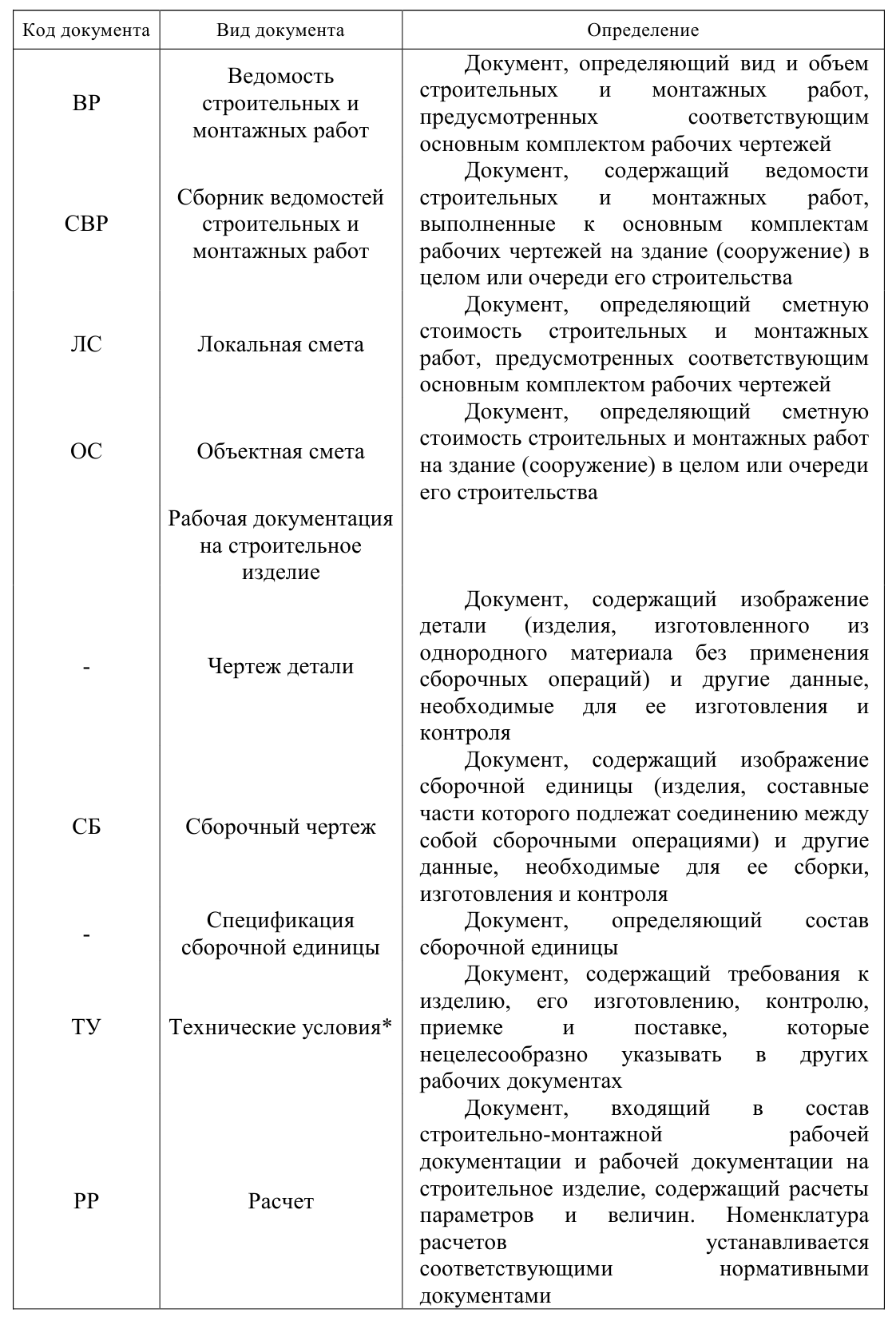

Рабочая документация в зависимости от назначения в общем случае подразделяется на виды, указанные в табл. 1.1.

Примечание. В состав рабочей документации могут входить другие виды документов, необходимые для осуществления строительных и монтажных работ, например, опросные листы, эскизные чертежи общих видов нетиповых технологических конструкций.

Технические условия разрабатывают при отсутствии стандартов технических условий, распространяющихся на данные изделия, а также при необходимости дополнения или ужесточения требований, установленных в этих стандартах.Рабочая документация для строительства должна выдаваться заказчику комплектно. При этом состав рабочей документации в каждом конкретном случае устанавливается при заключении договоров (контрактов) между заказчиком и исполнителем работ.

Полный комплект рабочей документации на здание (сооружение) или его очереди строительства включает в себя:

- -основные комплекты рабочих чертежей по видам работ;

- -текстовые документы, выполненные к соответствующим основным комплектам рабочих чертежей;

- -полные комплекты рабочей документации на строительные изделия, предусмотренные соответствующими основными комплектами рабочих чертежей;

текстовые документы на здание (сооружение) в целом или на его очередь строительства.

Для производства строительных и монтажных работ заказчику должны выдаваться основные комплекты рабочих чертежей с прилагаемыми к ним рабочими документами: спецификацией оборудования, ведомостью потребности в материалах, ведомостью объемов строительных и монтажных работ, рабочей документацией на индивидуальные строительные изделия, дополнительными рабочими чертежами, содержащими изменения типовых изделий, применяемых в конкретном здании (сооружении); локальной сметой и др.

Стандарты, содержащие рабочие чертежи изделий, стандарты технических условий, рабочая документация на типовые конструкции, изделия и узлы, а также расчеты проектной организацией заказчику не выдаются. Расчеты хранят в техническом архиве организации, разработавшей соответствующую рабочую документацию, и могут быть представлены заказчику во временное пользование по его просьбе.

Пример построения полного комплекта рабочей документации, выдаваемого заказчику, на здание (сооружение) или его очередь строительства приведен на рис. 1.1.

При комплектовании рабочих документов на изделие следует различать:

- основной рабочий документ;

- основной комплект рабочих документов;

- полный комплект рабочих документов.

Основной рабочий документ изделия в отдельности или в совокупности с другими записанными в нем рабочими документами полностью и однозначно определяют данное изделие и его состав.

Основными рабочими документами изделия являются:

- для деталей — чертеж детали;

- для сборочных единиц — спецификация.

Основной комплект рабочих документов изделия объединяет рабочие документы, относящиеся ко всему изделию. В него включают спецификацию, сборочный чертеж, чертежи деталей и, при необходимости, технические условия. Рабочие документы составных частей в основной комплект документов изделия не входят.

Полный комплект рабочих документов изделия включает в себя:

- основной комплект рабочих документов на данное изделие;

- основные комплекты рабочих документов на все составные части данного изделия, примененные по своим основным рабочим документам.

Данная стадия проектирования здания или сооружения включает разработку документов, описывающие проведение строительно-монтажных работ, необходимых для возведения объекта. Рабочая документация включает полный пакет документов по детализации всех систем здания (включая слаботочные), конкретные схемы монтажа инженерных систем, а также другие разделы. По сути, разработка рабочей документации — это разработка точной инструкции по возведению здания, которая служит полным описанием проекта для застройщика, надзорных органов и непосредственно заказчика, осуществляющего контроль за проведением работ.

Рабочая документация включает полные чертежи объекта, спецификации материалов и полую проработку всех узлов. На основании рабочей документации составляется график работ, определяется точная смета, а также описывается другая документация, необходимая всем заинтересованным сторонам. Рабочая документация также служит основанием для составления пакета тендерной документации, предоставляемой потенциальным застройщиком или субподрядчиками.

Разработка рабочей документации включает в себя детализацию всех мелочей, то есть описывает проект не на уровне абстракции, а максимально конкретно и однозначно. Соответственно, составление такого рода документации предъявляет очень высокие требования к квалификации разработчиков, а также требует привлечения достаточно крупной команды, где каждый из участников обладает собственной высокой квалификацией. Наша компания предлагает полный спектр услуг по составлению рабочей документации и гарантирует максимальный уровень качества на каждом этапе и в каждом нюансе данного пакета документов. Обращаясь к нам за составлением проекта и рабочей документации по нему, вы можете быть полностью уверены в том, что обращаетесь к специалистам, уже неоднократно доказавшим на практике свои возможности и способности на самых ответственных и крупных задачах.

Возможно эта страница вам будет полезна:

| Контрольная работа по технической механике |

Создание макетов моделей и опытных образцов

В работе над художественно-конструкторским проектом любого вида промышленного изделия необходимо объемное проектирование. Поэтому художественное и промышленное моделирование следует рассматривать как неотъемлемую часть всего проектирования.

В дизайнерской практике изготовление моделей (макетов) практикуется на всех основных этапах разработки изделия. В зависимости от функционального назначения и сложности объемно-пространственного строения изделия определяется материал и технология изготовления модели.

Иногда при создании проекта речь может идти только о внешней форме. Так, у посуды и разных емкостей внутреннего устройства, как известно, нет. Задается лишь полезный объем. То же и у мебели, хотя здесь есть установленные габариты. В этих случаях с самого начала идут поиски внешней формы. В разных отраслях промышленности процесс проектирования новой продукции и отдельные его этапы имеют свои особенности. Соответственно разное место в этом процессе занимает и моделирование. В некоторых случаях оно может быть заключительным этапом проектирования, в других — промежуточным, в третьих — многократно повторяемой стадией. Модели поискового характера могут исполняться и в самом начале проектирования при выборе варианта внешней формы нового изделия.

На каком этапе должна быть создана модель, в каком виде, в каком материале и в каком количестве — это решается в зависимости от задач, поставленных перед автором или авторским коллективом.

Осуществление модели на определенных стадиях проектирования всегда яснее выявляет эстетические и технические качества изделия. Моделирование помогает заблаговременно, до выпуска рабочих чертежей и опытных образцов, заметить ошибки и неувязки, которые без модели обнаруживаются часто слишком поздно, иногда уже после принятия изделия в производство.

Объем имеет целый ряд преимуществ перед графическим исполнением замысла, так как дает возможность наглядно увидеть результат возможного. Как правило, элемент, исполненный по чертежу, всегда требует в натуре некоторого исправления. Макетная техника наряду с изобразительной помогает развитию у автора умения видеть за чертежом или рисунком истинные формы проектируемого изделия.

В модели легко достигнуть натуральности формы, выявить ошибки, определить нужную соразмерность элементов, их пропорции и толщины. Объемное проектирование развивает пространственное воображение. Исполнение композиции в объеме требует большого времени, чем в графике. Выполнить модель по заданной теме без чертежа довольно трудно.

Модель изделия, выполненная из любого материала, обладает большей наглядностью, чем чертеж. По модели значительно легче судить об общем виде изделия, о соразмерности и пластике отдельных частей и всего изделия в целом. На модели небольшого изделия можно проверить не только эстетические достоинства его внешнего вида, но и удобство пользования. Например, если это модель предмета, предназначенного для руки человека, то можно проверить, насколько она приспособлена к руке (электробритва, дверная ручка, электрофонарик). Такие модели малогабаритных изделий, естественно, нужно исполнять всегда в натуральную величину.

Модели больших по размеру и сложных по конструкции изделий на разных стадиях проектирования исполняют в различных масштабах, от мелких, до первых прикидок общей композиции,— до размера натуры. Так, модель токарного или фрезерного станка следует исполнять в масштабе 1:5 или 1:10.

В ряде случаев, когда в уменьшенном виде выявляются все необходимые качества изделия, технические и эстетические, а важные детали, например пульт управления, требуют более тщательной проработки, следует выделить их и выполнить отдельно в виде фрагмента натуральной величины.

Говоря о размерах моделей, необходимо подчеркнуть, что не следует отдавать предпочтение масштабу 1:2. Это самый обманчивый для восприятия человеческого глаза масштаб, не дающий истинного представления о подлинном размере предмета.

Чем сложнее внешняя форма предмета, тем необходимее поиски в объеме. Модели можно исполнять из самых разнообразных материалов. Наиболее удобными являются глина, пластилин, гипс, пенопласт, различные пластмассы, дерево, картон, бумага, то есть пластически подвижные, легко режущиеся материалы.

В настоящее время для выполнения моделей, особенно поисковых широко применяется как материал бумага и картон. Из листа сначала делают выкройки (как при шитье одежды), а потом их склеивают между собой. Макетируют на эскизной стадии проекта обычно из пластилина, легко поддающегося усилиям руки и в то же самое время дешевого, доступного материала. Для эскизирования пользуются и пенопластом. Отдельные части макета сначала вырезают, а потом скрепляют между собой при помощи булавок или клея.

Такие материалы, как глина, пластилин, пенопласт и дерево пригодны для более тщательной проработки формы деталей. Они податливы и пластичны, но на изготовление модели из этого материалов затрачивается больше времени, поэтому из них чаще всего выполняют окончательную модель. Пластилин, однако, со временем теряет форму, а бумага при малейшей сырости коробится — макеты из этих материалов недолговечны.

Выполняя поисковую модель из бумаги, картона, пенопласта и пластилина и т. д., обязательно нужно учитывать внутреннюю конструкцию изделия (механизированной игрушки, электроприбора и т. д).

При помощи поисковой модели художник-конструктор ищет общий вид, пропорции, пластику, соотношение объемов, удобство обращения с изделием и, наконец, образ. Когда же все эти вопросы решены, можно переходить к увязке внешней и внутренней конструкции.

Например, пылесос состоит из корпуса, электродвигателя, крыльчатки, пылесборника и т. п. Все это нужно разместить так, чтобы прибор был не громоздким и маневренным.

В инженерной практике требуется решение аналитическими методами двух основных задач — анализа и синтеза, представляющих собой диалектическое единство противоположностей. Они противоположны, так как взаимно обратные. Единство этих задач с математической точки зрения состоит в том, что решают их, как правило, с помощью одних и тех же математических моделей или уравнений.

Обычно анализ и синтез конструкции проводят в несколько этапов:

- Надлежащее изучение сущности явления, процесса, принципа действия машины, прибора и взаимодействия их компонентов или звеньев, в результате которого должны быть установлены качественные соотношения постоянных и переменных величин, определяющие изучаемый объект.

- Составление физической модели. Под физической моделью понимают схему нагружения конструкции, электрическую схему, кинематическую схему и т. п., отображающую переменные и постоянные параметры конструкции, устройства и процессов, подлежащих изучению.

- Составление математической модели. Под математической моделью следует понимать уравнения или неравенства и их системы, отображающие количественные соотношения переменных и постоянных величин, определяющих изучаемые устройства и происходящие процессы. Уравнения и неравенства могут быть различного вида — алгебраические, трансцендентные, дифференциальные, интегральные, смешанные

- Решение уравнений, неравенств или их систем для определения зависимости искомых переменных величин от заданных переменных и постоянных величин или определение функций. Заметим, что явное представление функций не всегда возможно.

- Исследование найденных функций, определение соответствия их изучаемому объекту и конструирование функций, корректно отображающих исследуемые объекты.

В ряде случаев возможна перестановка этих операций, если выявляются очевидные признаки, по которым можно заранее судить о соответствии функций изучаемому объекту. Однако нередки случаи, когда невозможно дать общие рекомендации по приемам конструирования функций и решению различных математических задач.

Т. о. расчетные модели (схемы) могут быть различными.

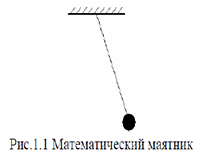

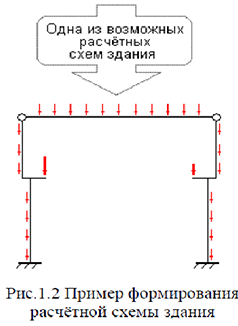

Простейшим примером расчётной схемы, известным из школьного курса физики, является математический маятник (рис. 1.1), представляющий собой воображаемую (математическую, виртуальную) модель реального маятника. В этой модели, как известно, нить маятника считается нерастяжимой, масса -точечной, трением в местах сопряжения его элементов и сопротивлением среды пренебрегается. В модели с определённой точностью задаются значениями длины нити и массы маятника. Эти упрощения и гипотезы нужны для того, чтобы сделать возможным составление уравнений колебаний маятника, решив которые,можно с некоторой (небольшой) погрешностью спрогнозировать положение реального маятника в любой момент времени при заданных внешних воздействиях.

Аналогичным образом, в строительной расчётной схемы здания механике создаётся расчётная схема рассчитываемого сооружения, представляющая собой его математическую модель. На основе решения уравнений, описывающих данную модель, с той или иной степенью точности определяют НДС реального сооружения.

Одно и то же сооружение может быть смоделировано при помощи разных расчётных схем. В современных условиях, когда расчёт сооружений выполняется с помощью компьютера,

основной задачей инженера является грамотный выбор расчётной схемы (модели). Ошибки, допущенные при формировании расчётной схемы, могут привести к получению результатов, не имеющих ничего общего с действительностью.

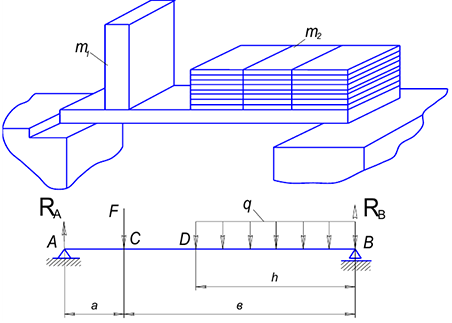

На рисунке изображена расчетная модель балки в виде стержня. В точке  , удаленной на расстояния

, удаленной на расстояния  и

и  соответственно от концов

соответственно от концов  и

и  , приложена сила

, приложена сила  (груз массой

(груз массой  ); на участке

); на участке  длиной

длиной  — распределенная нагрузка (груз массой

— распределенная нагрузка (груз массой  ). Интенсивность распределенной нагрузки:

). Интенсивность распределенной нагрузки:  . Опора

. Опора  фиксирована, опора

фиксирована, опора  — подвижна.

— подвижна.  — силы реакций в точках

— силы реакций в точках  и

и  соответственно.

соответственно.

Этап «Изготовление опытного образца и проведение предварительных испытаний»

Целью проведения этапа «Изготовление опытного образца и проведение предварительных испытаний» является предварительная оценка соответствия разработанных технических решений и их конструкторской реализации требованиям ТЗ.

Такая оценка осуществляется посредством изготовления опытного образца продукции по разработанной конструкторской документации с последующими испытаниями изготовленного образца продукции по программе предварительных испытаний.

Задачи этапа, из которых следует содержание работ по этапу: -подготовка опытного производства для изготовления опытного образца продукции; разработка комплекта эксплутационной документации (ЭД) на основе перечня, уточняемого на этапе разработки РКД;

изготовление опытного образца разрабатываемой продукции по разработанной РКД, его отработка (доводка, настройка) в целях подготовки к предварительным испытаниям;

- проведение предварительных испытаний опытного образца продукции, проверка и оценка ЭД на продукцию в ходе ПИ;

- корректировка РКД и ЭД и доработка опытного образца продукции по результатам изготовления и предварительных испытаний с присвоением РКД литеры

;

; - разработка программы и методик приемочных (государственных) испытаний.

Для изготовления опытных образцов производственным отделам при участии конструкторского отдела и службы маркетинга осуществляются следующие подготовительные мероприятия:

- составляются ориентировочные планы и графики изготовления опытных образцов;

- на предприятии: выделяется специальный участок для изготовления опытных образцов с учетом того, чтобы не нарушалось текущее производство;

- прогнозируется возможность возникновения тех или иных проблем в процессе изготовления опытных образцов намечаются пути их преодоления;

- разрабатываются всевозможные формы (содержащие фамилии ответственных исполнителей, сроки реализации работ и т.д.) для последующего контроля процессов конструирования, производства, патентования и т.д.;

- назначаются ответственные исполнители по каждой операции, связанной с процессом изготовления опытных образцов, до каждого работника доводится информация о важности для компании в целом разработки данного проекта.

В процессе изготовления опытных образцов служба маркетинга акцентирует внимание на следующих функциях:

- контроль за ходом выполнения работ» сопоставление стоимости и сроков выполнения работ с намеченными;

- в случае возникновения серьезных проблем с разработкой нового продукта, служба маркетинга рекомендует высшему руководству пересмотреть весь проект в целом.

- Цель такого пересмотра — принятие решения или о полной приостановке проекта или о его продолжении до определения действительной степени риска;

- постоянное отслеживание ситуации на целевом рынке и в экономике страны, сбор информации о новых продуктах конкурентов, информирование руководства о любых событиях в отрасли (в том числе и о слухах), которые могут повлиять на планы компании, связанные с новым продуктом.

Широкое использование ЭВМ на всех стадиях проектирования необходимо, чтобы избавить конструктора от выполнения трудоемких расчетов, многофакторного анализа и большого объема графических работ.

Возможно эта страница вам будет полезна:

| Помощь по технической механике |

Общие сведения о системах автоматизированного проектирования

Последние десятилетия характеризуются колоссальным ростом производительных и созидательных возможностей техники (использование атомной энергии в мирных целях, освоение космического, пространства и т. д.).Такой поразительный прогресс человеческого интеллекта явился результатом содружества человека с электронной вычислительной машиной (ЭВМ), которое, сочетая в себе лучшие качества каждого из «партнеров», изменило облик науки и техники и ныне оказывает на них все возрастающее влияние.

Сказанное относится в первую очередь к использованию электронных вычислительных систем для проектирования сложных объектов. Это позволит не только сократить сроки разработки и снизить трудоемкость проектирования, но и найти более выгодные технические и экономические решения.

Автоматизация проектирования началась с наиболее простого — с чертежных, графических работ, а также с выполнения на ЭВМ стандартных инженерных расчетов.

Хотя автоматизация этих операций и важна, но она не дала качественного улучшения и существенного ускорения всего процесса проектирования сложных конструкций.

Если мы проанализируем проект какой-нибудь машины или устройства, то увидим, что наиболее труден первый шаг — завязка проекта, исходный замысел, эскиз. Чтобы выбрать лучший вариант, проектировщик должен представить себе будущий объект в целом, увидеть, как он функционирует, оценить его слабые и сильные стороны.

Раньше конструктор мог справиться с этим самостоятельно. По мере усложнения создаваемых изделий становилось все труднее оценивать конкретный вариант проекта, его соответствие исходным требованиям; увеличивалось и число вариантов проекта, которые необходимо анализировать. Но производительность конструктора осталась практически неизменной, а время проектирования возросло.

Выход из создавшегося положения дает изменение и упорядочение технологии проектирования. Усложнению конструкции и, как следствие, увеличению объема используемой конструктором информации противопоставляют новые методы ее обработки, т. е. автоматизацию проектирования. В этом случае конструктор ставит задачу для ЭВМ и принимает окончательное решение, а машина обрабатывает весь объем информации и делает первичный отбор.

Для такого «общения» человека с машиной созданы и создаются системы автоматизированного проектирования (САПР), представляющие собой комплекс вычислительных устройств, средств связи, средств отображения, а также комплекс математических моделей, специальные языки программирования и др.

Автоматизированное проектирование (computer — aided design —  )

)

Представляет собой технологию, состоящую в использовании компьютерных систем для облегчения создания, изменения, анализа и оптимизации проектов. Таким образом, любая программа, работающая с компьютерной графикой, так же как и любое приложение, используемое в инженерных расчетах, относится к системам автоматизированного проектирования. Другими словами, множество средств  простирается от геометрических программ для работы с формами до специализированных приложений для анализа и оптимизации. Между этими крайностями умещаются программы для анализа допусков, расчета масс инерционных свойств, моделирования методом конечных элементов и визуализации результатов анализа. Самая основная функция

простирается от геометрических программ для работы с формами до специализированных приложений для анализа и оптимизации. Между этими крайностями умещаются программы для анализа допусков, расчета масс инерционных свойств, моделирования методом конечных элементов и визуализации результатов анализа. Самая основная функция  — определение геометрии конструкции (детали механизма, архитектурные элементы, электронные схемы, планы зданий и т.п.), поскольку геометрия определяет все последующие этапы жизненного цикла продукта. Для этой цели обычно используются системы разработки рабочих чертежей и геометрического моделирования. Вот почему эти системы обычно и считаются системами автоматизированного проектирования. Более того, геометрия, определенная в этих системах, может использоваться в качестве основы для дальнейших операций в системах

— определение геометрии конструкции (детали механизма, архитектурные элементы, электронные схемы, планы зданий и т.п.), поскольку геометрия определяет все последующие этапы жизненного цикла продукта. Для этой цели обычно используются системы разработки рабочих чертежей и геометрического моделирования. Вот почему эти системы обычно и считаются системами автоматизированного проектирования. Более того, геометрия, определенная в этих системах, может использоваться в качестве основы для дальнейших операций в системах  и

и  . Это одно из наиболее значительных преимуществ

. Это одно из наиболее значительных преимуществ  , позволяющее экономить время и сокращать количество ошибок, связанных с необходимостью определять геометрию конструкции с нуля каждый раз, когда она требуется в расчетах.

, позволяющее экономить время и сокращать количество ошибок, связанных с необходимостью определять геометрию конструкции с нуля каждый раз, когда она требуется в расчетах.

Можно, следовательно, утверждать, что системы автоматизированной разработки рабочих чертежей и системы геометрического моделирования являются наиболее важными компонентами автоматизированного проектирования.

Автоматизированное проектирование позволяет инженеру:

а) быстро проверить гипотезу и соответствующую ей модель (теоретическое или аналитическое представление проекта);

б) увидеть и немедленно исправить любые грубые ошибки в чертеже или в исходных утверждениях;

в) оценить (путем сравнения с заданием) характеристики модели и модифицировать ее в многошаговом процессе совершенствования (оптимизации) конструкции;

г) принять решение в критических точках ветвления и выбрать путь, по которому ЭВМ продолжит решение;

д) управлять продвижением в решении задачи (окончить прогон, изменить входные данные и др.) и т. д.

Автоматизированное проектирование избавляет проектировщика от трудоемких расчетов, позволяет больше времени отдавать творчеству, отысканию новых инженерных и научных решений.

В результате автоматизированного проектирования создается эскизный проект изделия, содержащий его основные параметры, характеристики, схему конструкции и математическую модель изделия.

Автоматизированное конструирование осуществляет оптимальный синтез конструктивных элементов с помощью ЭВМ.

Автоматическое конструирование (computer — aided engineering —  ) — это технология, состоящая в использовании компьютерных систем для анализа геометрии

) — это технология, состоящая в использовании компьютерных систем для анализа геометрии  , моделирования и изучения поведения продукта для усовершенствования и оптимизации его конструкции. Средства

, моделирования и изучения поведения продукта для усовершенствования и оптимизации его конструкции. Средства  могут осуществлять множество различных вариантов анализа. Программы для кинематических расчетов, например, способны определять траектории движения и скорости звеньев в механизмах. Программы динамического анализа с большими смещениями могут использоваться для определения нагрузок и смещений в сложных составных устройствах типа автомобилей. Программы верификации и анализа логики и синхронизации имитируют работу сложных электронных цепей.

могут осуществлять множество различных вариантов анализа. Программы для кинематических расчетов, например, способны определять траектории движения и скорости звеньев в механизмах. Программы динамического анализа с большими смещениями могут использоваться для определения нагрузок и смещений в сложных составных устройствах типа автомобилей. Программы верификации и анализа логики и синхронизации имитируют работу сложных электронных цепей.

По всей видимости, из всех методов компьютерного анализа наиболее широко в конструировании используется метод конечных элементов (finite element method —  ). С его помощью рассчитываются напряжения, деформации, теплообмен, распределение магнитного поля, потоки жидкостей и другие задачи с непрерывными средами, решать которые каким-либо иным методом оказывается просто непрактично. В методе конечных элементов аналитическая модель структуры представляет собой соединение элементов, благодаря чему она разбивается на отдельные части, которые уже могут обрабатываться компьютером.

). С его помощью рассчитываются напряжения, деформации, теплообмен, распределение магнитного поля, потоки жидкостей и другие задачи с непрерывными средами, решать которые каким-либо иным методом оказывается просто непрактично. В методе конечных элементов аналитическая модель структуры представляет собой соединение элементов, благодаря чему она разбивается на отдельные части, которые уже могут обрабатываться компьютером.

Как отмечалось ранее, для использования метода конечных элементов нужна абстрактная модель подходящего уровня, а не сама конструкция. Абстрактная модель отличается от конструкции тем, что она формируется путем исключения несущественных деталей и редуцирования размерностей. Например, трёхмерный объект небольшой толщины может быть представлен в виде двумерной оболочки. Модель создается либо в интерактивном режиме, либо автоматически. Готовая абстрактная модель разбивается на конечные элементы, образующие аналитическую модель. Программные средства, позволяющие конструировать абстрактную модель и разбивать ее на конечные элементы, называются препроцессорами (preprocessors). Проанализировав каждый элемент, компьютер собирает результаты воедино и представляет их в визуальном формате. Например, области с высоким напряжением могут быть выделены красным цветом. Программные средства, обеспечивающие визуализацию, называются постпроцессорами (postprocessors). Существует множество программных средств для оптимизации конструкций.

Хотя средства оптимизации могут быть отнесены к классу  , обычно их рассматривают отдельно. Ведутся исследования возможности автоматического определения формы конструкции путем объединения оптимизации и анализа.

, обычно их рассматривают отдельно. Ведутся исследования возможности автоматического определения формы конструкции путем объединения оптимизации и анализа.

В этих подходах исходная форма конструкции предполагается простой, как, например, у прямоугольного двумерного объекта, состоящего из небольших элементов различной плотности. Затем выполняется процедура оптимизации, позволяющая определить конкретные значения плотности, позволяющие достичь определенной цели с учетом ограничений на напряжения. Целью часто является минимизация веса. После определения оптимальных значений плотности рассчитывается оптимальная форма объекта. Она получается отбрасыванием элементов с низкими значениями плотности.

Замечательное достоинство методов анализа и оптимизации конструкций заключается в том, что они позволяют конструктору увидеть поведение конечного продукта и выявить возможные ошибки до создания и тестирования реальных прототипов, избежав определенных затрат. Поскольку стоимость конструирования на последних стадиях разработки и производства продукта экспоненциально возрастает, ранняя оптимизация и усовершенствование (возможные только благодаря аналитическим средствам  ) окупаются значительным снижением сроков и стоимости разработки.

) окупаются значительным снижением сроков и стоимости разработки.

Таким образом, технологии  ,

,  и

и  заключаются в автоматизации и повышении эффективности конкретных стадий жизненного цикла продукта. Развиваясь независимо, эти системы еще не до конца реализовали потенциал интеграции проектирования и производства. Для решения этой проблемы была предложена новая технология, получившая название компьютеризированного интегрированного производства (computer — integrated manufacturing —

заключаются в автоматизации и повышении эффективности конкретных стадий жизненного цикла продукта. Развиваясь независимо, эти системы еще не до конца реализовали потенциал интеграции проектирования и производства. Для решения этой проблемы была предложена новая технология, получившая название компьютеризированного интегрированного производства (computer — integrated manufacturing —  ).

).  пытается соединить «островки автоматизации» вместе и превратить их в бесперебойно и эффективно работающую систему.

пытается соединить «островки автоматизации» вместе и превратить их в бесперебойно и эффективно работающую систему.  подразумевает использование компьютерной базы данных для более эффективного управления всем предприятием, в частности бухгалтерией, планированием, доставкой и другими задачами, а не только проектированием и производством, которые охватывались системами

подразумевает использование компьютерной базы данных для более эффективного управления всем предприятием, в частности бухгалтерией, планированием, доставкой и другими задачами, а не только проектированием и производством, которые охватывались системами  ,

,  и

и  .

.  часто называют философией бизнеса, а не компьютерной системой.

часто называют философией бизнеса, а не компьютерной системой.

В результате автоматизированного конструирования выпускается техническая документация, необходимая для технологической подготовки производства, которая содержит чертежи и технические условия (условия сборки, контроля и т. п.). Вместе с тем в производство передается «машинный образ» конструкции, содержащий программы для станков с ЧПУ (числовым программным управлением) для изготовления элементов конструкции.

Таким образом, новая технология проектирования — это система, которая начинается от замысла и кончается выдачей проектной документации или опытного образца.

Необходимо отметить, что широкое применение ЭВМ при изготовлении и испытании изделий приводит со временем к автоматизированному производству, включающему в себя и первые его стадии: автоматизированное проектирование и автоматизированное конструирование.

Возможно эта страница вам будет полезна:

| Заказать работу по технической механике |

Проверка патентной чистоты разработок

Проверка патентной чистоты необходима для того, чтобы избежать нарушения прав третьих лиц при производстве и реализации продуктов (изделий) на территории конкретного государства. В процессе проверки патентной чистоты «разработки» выявляются действующие на определенной территории патенты на решения идентичного назначения и устанавливается, подпадает ли Ваше решение под действие какого-либо из этих патентов.

Поиск проводится по охранным документам, действующим на конкретной территории, глубиной 20-25 лет. В силу того, что патентная документация ряда стран недоступна в полном объеме, количество стран, по которым можно провести гарантированную проверку патентной чистоты ограничено.

Для проведения проверки на патентную чистоту необходимо предоставить в распоряжение специалистов насколько возможно подробное описание Вашего решения. При необходимости, в процессе проведения поиска специалисты могут затребовать дополнительную информацию.

Средний срок проведения проверки на патентную чистоту — 1-1,5 месяца. Данный срок может изменяться в сторону увеличения или уменьшения в зависимости от того, документация какой именно страны исследуется, а также в зависимости от общего количества исследуемых охранных документов по данной тематике.

Необходимость проведения научно-исследовательских работ для определения оптимальных параметров разрабатываемого объекта.

Виды научно-исследовательских работ

Научно-исследовательская разработка — это комплекс теоретических и экспериментальных исследований, проводимых с целью получения исходных данных, изыскания принципов и путей создания или модернизации продукции, если таковых не имеется или они недостаточны непосредственно для успешной разработки изделия. Научные исследования в зависимости от содержания и характера получаемых результатов подразделяются на фундаментальные, поисковые и прикладные.

Целью фундаментальных исследований является открытие новых явлений, закономерностей и принципов, которые могут быть использованы при создании новой техники или технологии. Результаты фундаментальных исследований, как правило, служат основой для проведения поисковых и прикладных исследований при создании новых видов изделий, материалов, средств и способов производства.

Поисковые научные исследования направлены на изучение конкретных проблем, например, возможностей создания новых материалов, техники, технологии, повышения производительности труда и качества продукции и т. п. Результатами поисковых исследований является научно-техническая информация, которая может иметь материально — техническое воплощение. При положительных результатах выводы поисковых работ выдаются в виде отчетов, технической документации, макетов, экспериментальных образцов.

Прикладные научные исследования направлены на создание новых изделий либо на совершенствование существующих, а также на разработку способов их производства, на разработку средств механизации и автоматизации производства, систем и методов контроля за качеством продукции и т. д. Прикладные НИР являются одной из стадий жизненного цикла изделий. Они должны дать ответ на вопросы: Возможно ли создание нового вида продукции? Какими путями? Какие технические характеристики можно реализовать в новом изделии?

Порядок выполнения НИР регламентируется ГОСТ Р 15.101.98 «Порядок выполнения научно-исследовательских работ». Стандарт устанавливает общие требования к организации и выполнению научно-исследовательских работ; порядок выполнения и приемки НИР; этапы выполнения НИР, правила их выполнения и приемки; порядок разработки, согласования и утверждения документов в процессе организации и выполнения НИР; порядок реализации результатов НИР. Стандарт распространяется на прикладные НИР.

Этапы НИР. Основанием для выполнения НИР служит договор с заказчиком или приказ по организации о начале финансирования проекта инициативной НИОКР. Выполнение научно-исследовательских работ может быть предусмотрено и в договоре с заказчиком на выполнение НИОКР изделия. Процесс выполнения НИР в общем случае состоит из следующих этапов:

- Разработка ТЗ на НИР. Включает научное прогнозирование, анализ результатов фундаментальных и поисковых исследований, изучение патентной документации, анализ требований заказчиков. На основе полученной информации составляется аналитический обзор, и выдвигаются гипотезы. Выбираются направления работы и пути реализации требований, которым должно удовлетворять изделие. Определяются необходимые исполнители, подготавливается и выдается техническое задание.

- Выбор направления исследований. Проводится для определения оптимального варианта направления исследований на основе анализа исследуемой и аналогичных проблем и оценки вариантов возможных решений. Включает сбор и изучение научно-технической информации, проведение патентных исследований, выявление возможных направлений решения задач и их сравнительная оценка, выбор и обоснование направления исследований и способов решения задач, прогноз показателей новой продукции и сопоставление с показателями изделий-аналогов, оценку экономической эффективности новой продукции, разработку общей методики проведения исследований.

- Теоретические и экспериментальные исследования. Проводят с целью получения необходимых и достаточных теоретических и экспериментальных результатов исследований для решения поставленных перед НИР задач. Включает разработку рабочих гипотез и построение моделей объекта исследований, выявление необходимости проведения экспериментов для подтверждения отдельных положений теоретических исследований или для получения конкретных значений параметров для проведения расчетов, разработку методики экспериментальных исследований, подготовку моделей (макетов, экспериментальных образцов) и испытательного оборудования, проведение экспериментов и обработку полученных данных, сопоставление результатов эксперимента с теоретическими исследованиями, корректировку теоретических моделей объекта, проведение при необходимости дополнительных экспериментов, проведение технико-экономических исследований. Если частные технические решения имеют новизну, то они оформляются через патентную службу независимо от окончания составления всей технической документации.

- Обобщение и оценка результатов исследований в научно-техническом отчете по НИР, выпуск отчетной научно-технической документации (ОНТД). Дается анализ проведенных исследований с оценкой полноты решения поставленных задач, оценивается эффективность полученных результатов в сравнении с современным научно-техническим уровнем и возможность создания конкурентоспособной продукции. Приводятся выводы о новых принципах построения изделия и подходы к реализации этих принципов, разрабатываются рекомендации по дальнейшим исследованиям и проведению ОКР, составляется проект ТЗ на ОКР.

- Предъявление работы к приемке и ее приемка.

Этап выбора направления исследований имеет решающее значение для выполнения НИР, последующего проведения ОКР и запуска в производство конкурентоспособных изделий с достаточно большим жизненным циклом. Для современной РЭА «достаточно большим» жизненным циклом считается 3-5 лет выпуска приборов до «морального устаревания». Срок эксплуатации аппаратуры может быть и больше, если она мало сказывается на экономической эффективности производства, в котором используется, но для геофизических приборов расширение технических, методических и метрологических возможностей новой аппаратуры, как правило, приводит к достаточно быстрому вытеснению из эксплуатации аппаратуры старых выпусков. С учетом этих факторов большое значение, тем более в условиях открытого рынка продукции, имеют патентные исследования.

Выполнение НИР. Для экспериментальной проверки возможности создания продукции, определения ее технических характеристик, проверки правильности результатов теоретических исследований и выбора оптимального технического и конструкторско — технологического решения в процессе выполнения НИР создают макеты, модели, экспериментальные образцы.

В НИР на РЭА должны быть оценены возможности использования в продукции заимствованных составных частей, блочно-модульного принципа конструирования, использования образца продукции и его составных частей в качестве базовых для создания их модификаций, а также разработаны предложения по созданию параметрических и типоразмерных рядов составных частей, по использованию в конструкции изделия унифицированных конструктивных элементов, комплектующих изделий, материалов и сырья, по применению типовых конструктивно-технологических решений и прогрессивных технологий.

Прорабатываются также вопросы метрологического обеспечения выпуска и эксплуатации изделий в соответствии с требованиями стандартов обеспечения единства измерений.

В процессе НИР и по ее результатам предусматривается разработка проекта технического задания на ОКР, которым устанавливается основное назначение, тактико-технические характеристики, показатели качества и технико-экономические требования, предъявляемые к разрабатываемому изделию. Если разработка ТЗ не предусмотрена заданием, то в отчете по НИР должно быть представлено техническое предложение (ТП) — совокупность конструкторских документов, содержащих техническое и технико-экономическое обоснование целесообразности разработки изделия. ТП выполняется на основании анализа различных вариантов возможной реализации изделия, сравнительной оценки решений с учетом конструктивных и эксплуатационных особенностей разрабатываемого и существующих изделий, а также патентных материалов. Следует учитывать, что НИР может дать и отрицательный результат, показывающий, что на современном уровне развития науки и техники реализация поставленной задачи в полном ее объеме невозможна или преждевременна. В этом случае в предложении могут быть сформулированы рекомендации по ограничению поставленных задач или проведению дальнейших исследований и их направлениям.

Методы оценки научно-технической результативности НИР

Результатом НИР является достижение научного, научно-технического, экономического и социального эффектов. Научный эффект характеризуется получением принципиально новых научных знаний и ранее неизвестной информации. Научно-технический эффект характеризует возможность использования результатов выполняемых исследований в других НИР и ОКР и для создания новой продукции. Экономический эффект характеризует коммерческий эффект, полученный при использовании результатов прикладных НИР. Социальный эффект проявляется в улучшении условий труда, повышении экономических характеристик.

Для оценки научной и научно-технической результативности НИР целесообразно использовать систему взвешенных балльных коэффициентов.

После завершения НИР, ее результаты и разработанная ОНТД должны быть рассмотрены на научно-техническом совете (НТС) исполнителя НИР с участием заказчика, головного НИИ по виду техники и других заинтересованных организаций. Перед рассмотрением ОНТД может быть направлена на рецензию. Необходимость рецензирования и организация-рецензент устанавливаются в ТЗ или контракте на выполнение НИР.

Приемку НИР осуществляют постоянно действующей или специально создаваемой комиссией. При приемке оценивают научно-технический уровень исследований, обоснованность предлагаемых решений (рекомендаций) по реализации и использованию результатов НИР для создания конкурентоспособной продукции. По результатам приемки НИР комиссия оформляет акт приемки, подписанный председателем и всеми членами комиссии. Акт утверждает руководство исполнителя НИР или заказчика.

Возможно эта страница вам будет полезна:

| Яблонский решебник |

Краткие сведения о машиностроительных материалах

Свойства металлов и сплавов

Детали машин изготовляют из металлических и неметаллических материалов.

Выбор материала зависит от назначения детали и способа ее применения. При этом исходят из комплекса свойств, которые подразделяют на механические, физико-химические, технологические и эксплуатационные.

К основным механическим свойствам относят прочность, пластичность, ударную вязкость, усталостную прочность, ползучесть, твердость и износостойкость. (Эти понятия рассматривались в механике упругих тел.)

К физическим свойствам металлов и сплавов относятся температура плавления, плотность, температурные коэффициенты линейного и объемного расширения, электросопротивление и электропроводимость. Физические свойства сплавов обусловлены их составом и структурой.

К химическим свойствам относятся способность к химическому взаимодействию с агрессивными средами, а также антикоррозионные свойства.

Способность материала подвергаться различным методам горячей и холодной обработки определяют по его технологическим свойствам. К ним относят литейные свойства, деформируемость, свариваемость и обрабатываемость режущим инструментом. Эти свойства позволяют производить формоизменяющую обработку и получать заготовки и детали машин.

Заготовка металлической детали может быть получена отливкой, ковкой (свободной и в штампах) и из проката (круглого, листового и профильного). Окончательную форму детали получают чаще всего в процессе механической обработки заготовки на металлорежущих станках.

Технологические свойства часто определяют выбор материала для конструкции. Разрабатываемые материалы могут быть внедрены в производство только в том случае, если их технологические свойства удовлетворяют необходимым требованиям.

К эксплуатационным свойствам в зависимости от условий работы машины или конструкции относят износостойкость, коррозионную стойкость, хладостойкость, жаропрочность, жаростойкость, антифрикционность материала и др. Эти свойства определяются в зависимости от условий работы машин или конструкций специальными испытаниями.

При выборе материала для создания технологической конструкции необходимо комплексно учитывать его прочностные, технологические и эксплуатационные характеристики.

Наиболее распространенные в машиностроении материалы — это сталь различных марок, чугуны и бронза. В последнее время все большее распространение получают неметаллические материалы: пластмассы, древесина, резина, кожа, стекло.

Стали

Сталь — сплав железа с углеродом, содержание которого доходит в конструкционных сталях до 0,8%, а в инструментальных — до 1,4%, а так же с другими естественными или вводимыми с определенной целью легирующими элементами: марганцем, кремнием, хромом и др.

Стали делят по применению:

- конструкционные,

- инструментальные,

- с особыми свойствами (жаропрочные, кислотостойкие, износостойкие, магнитные и др.)

по химическому составу