Оглавление:

Здравствуйте, на этой странице я собрала краткий курс лекций по предмету «Техническая механика».

Лекции подготовлены для студентов любых специальностей и охватывают полностью предмет «техническая механика».

В лекциях вы найдёте основные законы, теоремы, правила и примеры.

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Введение в техническую механику

Техническая механика — это наука, в которой изучаются общие законы механического движения и механического взаимодействия материальных тел.

Механическим движением — называется перемещение тела но отношению к другому телу, происходящее в пространстве и во времени.

Курс технической механики делится на три раздела: статику, кинематику и динамику.

Статика

Статикой называется раздел механики, в котором изучаются методы преобразования систем сил в эквивалентные системы и устанавливаются условия равновесия сил, приложенных к твердому гелу.

Классификации нагрузок

Важнейшим понятием технической механики является понятие нагрузки.

Взаимодействие двух тел, способное изменить их кинематическое состояние, назы вается меха ни ческим взаимодействием.

Нагрузка — это мера механического взаимодействия тел, определяющая интенсивность и направление этого взаимодействия.

В механике встречается два вида нагрузки

- сила

- момент (пара сил)

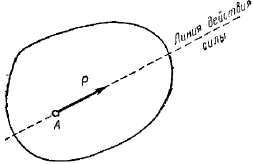

Сила определяется тремя элементами: числовым значением (модулем), направлением и точкой приложения.

Сила изображается вектором. Прямая, по которой направлена данная сила, называется линией действия силы. За единицу силы в Международной системе единиц измерения СИ (в механике система МКС) принимается ньютон  .

.

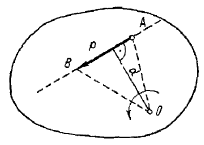

Моментом силы относительно некоторой точки на плоскости называется произведение модуля силы на ее плечо относительно этой точки, взятое со знаком плюс или минус:

Плечом силы  относительно точки

относительно точки  называют длину перпендикуляра, опущенного из точки

называют длину перпендикуляра, опущенного из точки  на линию действия силы; точка

на линию действия силы; точка  называется центром момента.

называется центром момента.

Момент силы относительно точки считается положительным, если сила  стремится повернуть плоскость чертежа вокруг точки

стремится повернуть плоскость чертежа вокруг точки  в сторону, противоположную движению часовой стрелки, и отрицательным — в обратном случае.

в сторону, противоположную движению часовой стрелки, и отрицательным — в обратном случае.

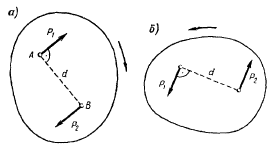

Система двух равных по модулю, параллельных и противоположно направленных сил  и

и  называется парой сил.

называется парой сил.

Расстояние  между линиями действия сил, составляющих пару сил, называется плечом пари.

между линиями действия сил, составляющих пару сил, называется плечом пари.

По характеру погружения

- сосредоточенные

- распределенные

По характеру воздействия на тело

- поверхностные

- объемные

По характеру изменения нагрузки во времени

- статические

- циклические

По форме возникновения

- активные

- реактивные

- инерционные

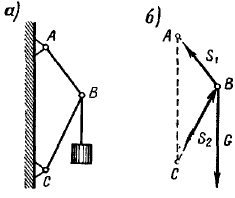

Классификации опор (реакции связей)

Твердое тело называется свободным, если оно может перемещаться в пространстве в любом направлении.

Тело, ограничивающее свободу движения данного твердого тела, является по отношению к нему связью.

Твердое тело, свобода движения которого ограничена связями, называется несвободным.

Реакцией связи называется сила или система сил, выражающая механическое действие связи на тело

Одним из основных положений механики является принцип освобождаем ост и твердых тел от связей, согласно которому несвободное твердое тело можно рассматривать как свободное, па которое, кроме задаваемых сил, действуют реакции связей.

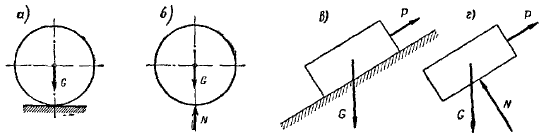

Классификация реакций связей (реакций опор)

- гладкая плоскость

Реакция гладкой плоскости  направлена перпендикулярно к плоскости.

направлена перпендикулярно к плоскости.

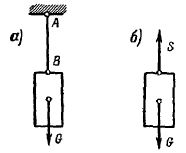

- гибкая связь

Реакция гибкой связи  направлена вдоль нее.

направлена вдоль нее.

- жесткая связь

Реакция жесткой связи  направлена вдоль нее.

направлена вдоль нее.

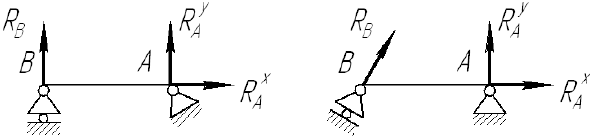

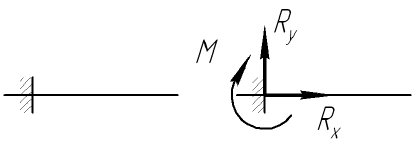

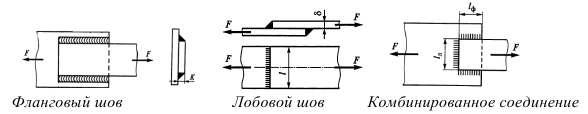

- шарнирно подвижная опора

Реакция шарнирно-подвижной опоры  направлена перпендикулярно к опорной плоскости

направлена перпендикулярно к опорной плоскости

- шарнирно неподвижная опора

Направление реакции шарнирно-неподвижной опоры зависит от внешних сил, приложенных к системе. Данную реакцию задают двумя составляющими  , направленными перпендикулярно друг к другу.

, направленными перпендикулярно друг к другу.

- жесткая заделка

Данную реакцию задают двумя составляющими, направленными перпендикулярно друг к другу и парой сил.

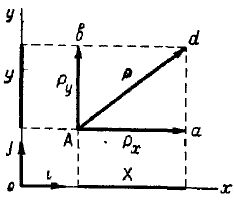

Проекции сил на оси

Взяв две взаимно перпендикулярные оси  и

и  , силу

, силу  можно разложить на две составляющие силы

можно разложить на две составляющие силы  и

и  , направленные параллельно этим осям.

, направленные параллельно этим осям.

Силы  и

и  называются компонентами силы

называются компонентами силы  по осям

по осям  и

и  .

.

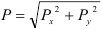

Проекция силы на ось определяется произведением модуля силы на косинус угла между направлениями оси и силы.

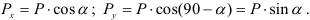

Если известны проекции силы на две взаимно перпендикулярные оси  и

и  , то модуль и направление силы

, то модуль и направление силы  определяются по формуле:

определяются по формуле:

Сходящиеся силы. Условие равновесии системы сходящихся сил

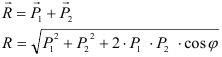

Если к телу приложены несколько сил, линии действия которых пересекаются в одной точке то такие силы называются сходящимися.

Если к телу приложено несколько сил, то данные силы можно заменить одной силой, называемой равнодействующей, под действием которой тело будет находится в нагруженном состоянии эквивалентном заданной системе.

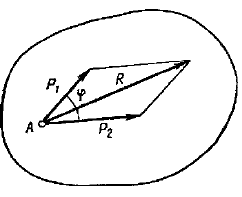

Равнодействующая двух пересекающихся сил приложена в точке их пересечения и изображается диагональю параллелограмма, построенного на этих силах.

Сходящиеся силы уравновешиваются в том случае, если их равнодействующая равна нулю, т. е. многоугольник сил замкнут.

Пример:

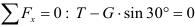

Известно  , найти

, найти  и

и

Спроектируем на ось  :

:  отсюда

отсюда

Спроектируем на ось  :

:  отсюда

отсюда

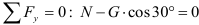

Условии равновесии статически определимых систем (уравнение проекций сил на оси и уравнение моментов)

Тело находится в равновесии, если сумма проекций, действующих на него сил на координатную ось равны 0.

Тело находится в равновесии, если сумма моментов сил относительно какой либо точки этого тела равны 0.

Для любого тела можно составить три уравнения равновесия

Статически определимой системой называется система, в которой число неизвестных не превышает числа уравнений равновесия.

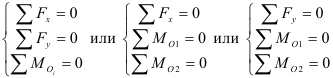

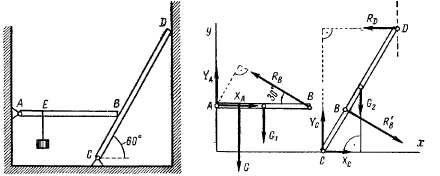

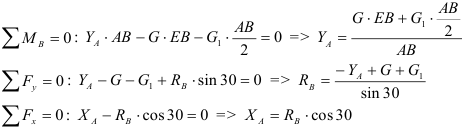

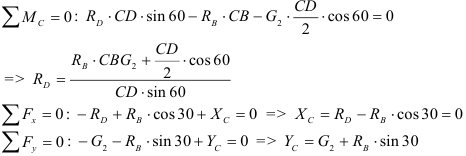

Пример:

Пример:

Левая часть

Правая часть

Кинематика

Кинематикой называется раздел механики, в котором изучается движение материальных тел в пространстве с геометрической точки зрения, вне связи с силами, определяющими это движение.

Определение скорости и ускорении точки

Скорость — это векторная величина, характеризующая быстроту и направление движения точки в данной системе отсчета.

Ускорение точки — векторная величина, характеризующая быстроту изменения модуля и направления скорости точки.

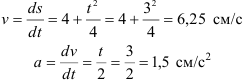

Задание скорости и ускорения точки естественным способом

При задании точки естественным способом известен закон движения, выраженный зависимостью перемещения точки от времени

В этом случае скорость точки будет определяться как первая производная от данной зависимости

Ускорение точки будет определяться как вторая производная от зависимости перемещения или как первая производная от зависимости скорости

Пример:

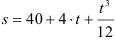

Точка движется по окружности радиусом  согласно уравнению.

согласно уравнению.

Определить скорость и ускорение точки в конце 3 секунды

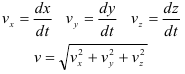

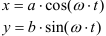

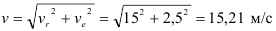

Задание скорости точки координатным способом

При задании точки координатным способом известны законы изменения координат данной точки в зависимости от времени  .

.

В этом случае скорость точки будет определяться как геометрическая сумма первых производных от данных зависимостей

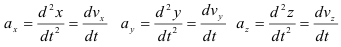

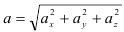

Ускорение точки будет определяться как геометрическая сумма первых производных от зависимостей скорости или вторых производных от зависимости изменения координат

Пример:

Уравнения движения точки имеют вид

Определить уравнения скорости и ускорения данной точки

Если направление ускорения совпадает с направлением скорости (имеет одинаковый знак) то тело движется с положительным ускорением (ускоряется), если направление ускорения не совпадает с направлением скорости (имеет разные знаки) то тело движется с отрицательным ускорением (замедляется)

Поступательное движение

Поступательным движением твердого тела называется такое движение, при котором любая прямая, соединяющая две точки тела, движется параллельно самой себе.

Все точки твердого тела, движущегося поступательно, описывают тождественные и параллельные между собой траектории и в каждый момент времени имеют геометрически равные скорости и ускорения.

Уравнениями поступательного движения твердого тела являются уравнения движения любой точки этого тела — обычно уравнения движения его центра тяжести  .

.

Для описания скорости и ускорения точки используются зависимости рассмотренные в предыдущем вопросе.

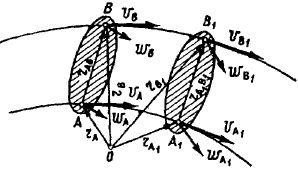

Вращательное движение

Вращательным называется такое движение твердого тела, при котором остаются неподвижными все его точки, лежащие на некоторой прямой, называемой осью вращения.

При этом движении все остальные точки тела движутся в плоскостях, перпендикулярных оси вращения, и описывают окружности, центры которых лежат на этой

Аналогом перемещения во вращательном движении является угол поворота  — угол на который повернётся любая точка тела на принадлежащая оси вращения.

— угол на который повернётся любая точка тела на принадлежащая оси вращения.

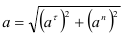

Величина, характеризующая быстроту изменения угла поворота с течением времени, называется угловой скоростью тела.

Величина, характеризующая быстроту изменения угловой скорости с течением времени, называется угловым ускорением тела.

Вращение тела, при котором угловое ускорение постоянно, называют равнопеременным вращением. При этом, если абсолютная величина угловой скорости увеличивается, вращение называют равноускоренным, а если уменьшается равнозамедленным.

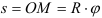

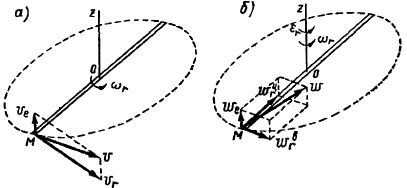

Рассмотрим движение точки  тела движущуюся по окружности с радиусом

тела движущуюся по окружности с радиусом  .

.

Обозначим точку отсчета  , и угол, на который повернется эта точка за время

, и угол, на который повернется эта точка за время  через

через  .

.

За время  точка

точка  пройдет расстояние

пройдет расстояние  равное длине дуги окружности

равное длине дуги окружности  . Это расстояние определяется по формуле.

. Это расстояние определяется по формуле.

Скорость точки  в момент времени

в момент времени  при вращательном движении направлена по касательной к окружности в этой точке и называется окружной скоростью.

при вращательном движении направлена по касательной к окружности в этой точке и называется окружной скоростью.

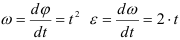

Величина окружной скорости определяется из выражения.

Из предыдущей формулы следует, что модули окружных скоростей различных точек вращающегося тела пропорциональны расстояниям от этих точек до оси вращения.

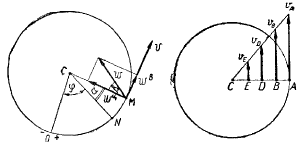

Ускорение точки  в момент времени

в момент времени  при вращательном движении складывается из двух составляющих вращательного ускорения (тангенциального) и центростремительного ускорения (нормального).

при вращательном движении складывается из двух составляющих вращательного ускорения (тангенциального) и центростремительного ускорения (нормального).

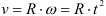

Тангенциальное ускорение направлено по касательной к окружности в точке  . Величина тангенциального ускорения определяется но зависимости

. Величина тангенциального ускорения определяется но зависимости

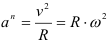

Нормальное ускорение направлено по радиусу окружности к её центру. Величина нормального ускорения определяется по зависимости

Полное ускорение точки определится из выражения

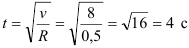

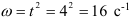

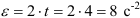

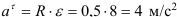

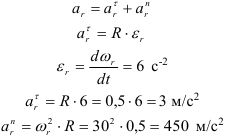

Пример:

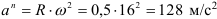

Вращение маховика в период пуска машины определяется уравнением

где  — в сек,

— в сек,  — в рад. Определить модуль и направление ускорения точки, отстоящей от оси вращения на расстоянии 50 см, в тот момент, когда ее скорость равна 8 см/се к.

— в рад. Определить модуль и направление ускорения точки, отстоящей от оси вращения на расстоянии 50 см, в тот момент, когда ее скорость равна 8 см/се к.

По уравнению вращения маховика находим его угловые скорость и ускорение

Определяем уравнение окружной скорости точки

Выражаем отсюда время

Определяем

Угловая скорость

Угловое ускорение

Тангенциальное ускорение

Нормальное ускорение

Полное ускорение

Возможно эта страница вам будет полезна:

| Примеры решения задач технической механике |

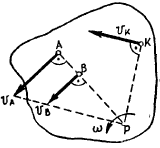

Плоскопараллельное движение

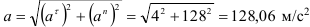

Плоскопараллельным движением твердого тела называется такое движение, при котором каждая точка тела движется в плоскости, параллельной некоторой неподвижной плоскости.

Так как положение плоской фигуры на плоскости вполне определяется положением двух ее точек или положением отрезка, соединяющего две точки этой фигуры, то движение плоской фигуры в ее плоскости можно изучать как движение прямолинейного отрезка в этой плоскости.

Предположим, что плоская фигура переместилась на плоскости из положения I в положение II. Отметим два положения отрезка  . принадлежащего фигуре.

. принадлежащего фигуре.

Первый вариант. Переместим фигуру поступательно, из положения  в положение

в положение  т. е. гак, чтобы точка

т. е. гак, чтобы точка  переместилась в новое положение

переместилась в новое положение  а точка

а точка  описала траекторию, тождественную траектории точки

описала траекторию, тождественную траектории точки  . Затем повернем фигуру вокруг точки

. Затем повернем фигуру вокруг точки  на угол

на угол  так, чтобы точка

так, чтобы точка  заняла тоже свое положение

заняла тоже свое положение  .

.

Второй вариант. Переместим фигуру поступательно из положения  в положение

в положение  а затем повернем ее вокруг точки

а затем повернем ее вокруг точки  на угол

на угол  так, чтобы точка

так, чтобы точка  совпала с точкой

совпала с точкой  .

.

Как видно, поступательное перемещение плоской фигуры различно в различных вариантах, а величина угла поворота и направление поворота одинаковы, т. е.

Из этого следует, что

Плоскопараллельное движение можно рассматривать как совокупность двух движении: поступательного движения плоской фигуры вместе с произвольной точкой, называемой полюсом, и поворота вокруг полюса.

При этом поступательное перемещение зависит от выбора полюса, а величина угла поворота и направление поворота от выбора полюса не зависят.

Приняв за полюс некоторую точку  и обозначив

и обозначив  и

и  ее координаты в неподвижной системе

ее координаты в неподвижной системе  , можно определить движение полюса

, можно определить движение полюса  а следовательно, и поступательное движение всей фигуры уравнениями

а следовательно, и поступательное движение всей фигуры уравнениями  и

и  .

.

Вращательное движение фигуры относительно полюса можно описать уравнением

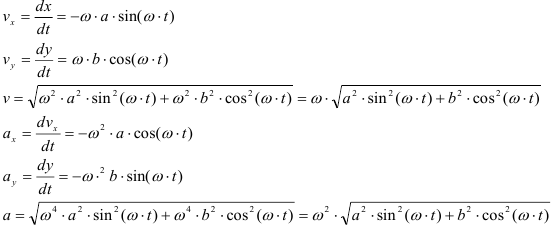

Определение скоростей точек плоском плоскопараллельное движение

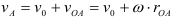

Скорость любой точки плоской фигуры равна геометрической сумме скорости полюса и вращательной скорости этой точки вокруг полюса.

Для плоской фигуры совершающей плоскопараллельное движение в каждый момент времени существует точка, неизменно связанная с плоской фигурой, скорость которой в этот момент равна нулю. Эту точку называют мгновенным центром скоростей.

Способы определения мгновенного центра скоростей

- 1 Если известны прямые, по которым направлены скорости двух точек плоской фигуры

и

и  , то мгновенный центр скоростей фигуры определится как точка пересечения перпендикуляров к этим прямым, восставленных в точках

, то мгновенный центр скоростей фигуры определится как точка пересечения перпендикуляров к этим прямым, восставленных в точках  и

и  .

. - 2 Если скорости точек

и

и  плоской фигуры параллельны между собой и перпендикулярны

плоской фигуры параллельны между собой и перпендикулярны  , и известны модули скоростей обеих точек

, и известны модули скоростей обеих точек  и

и  то мгновенный центр скоростей расположен на пересечении отрезка соединяющего концы векторов точек

то мгновенный центр скоростей расположен на пересечении отрезка соединяющего концы векторов точек  и

и  с прямой

с прямой  .

. - 3 Если плоская фигура катится без скольжения по некоторой неподвижной кривой то ее мгновенный центр скоростей находится в точке соприкасания данной фигуры с кривой.

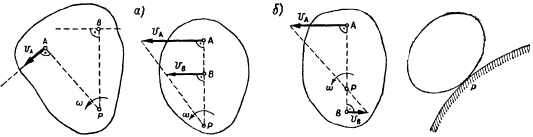

Определение скоростей точек плоской фигуры при помощи мгновенного центра скоростей

Определим скорости точек  и

и  плоской фигуры, приняв за полюс мгновенный центр скоростей

плоской фигуры, приняв за полюс мгновенный центр скоростей  .

.

Если точка  является мгновенным центром скоростей, то

является мгновенным центром скоростей, то  тогда

тогда

т. е. скорость любой точки плоской фигуры в данный момент времени представляет собой вращательную скорость этой точки вокруг мгновенного центра скоростей; поэтому

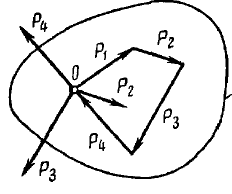

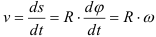

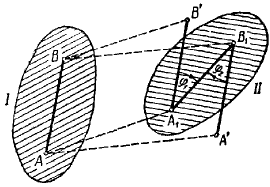

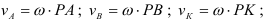

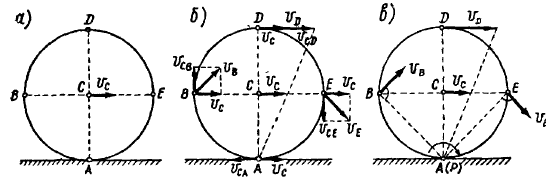

Пример:

Колесо радиусом  катится без скольжения по прямому рельсу. Скорость центра колеса в рассматриваемый момент времени

катится без скольжения по прямому рельсу. Скорость центра колеса в рассматриваемый момент времени  .

.

Определить скорости точек  и

и  колеса, расположенных на концах взаимно перпендикулярных диаметров.

колеса, расположенных на концах взаимно перпендикулярных диаметров.

1-й вариант.

Примем за полюс центр колеса  . Тогда скорость любой точки колеса будет равна геометрической сумме скорости полюса и скорости вращения этой точки вокруг полюса (99.1). Так как колесо катится без скольжения» то скорость точки

. Тогда скорость любой точки колеса будет равна геометрической сумме скорости полюса и скорости вращения этой точки вокруг полюса (99.1). Так как колесо катится без скольжения» то скорость точки  касания колеса с рельсом равна нулю

касания колеса с рельсом равна нулю  .

.

Точка  является мгновенным центром скоростей. В этой точке скорость вращения вокруг полюса

является мгновенным центром скоростей. В этой точке скорость вращения вокруг полюса  и скорость полюса

и скорость полюса  равны по модулю и противоположны по направлению, т. е.

равны по модулю и противоположны по направлению, т. е.

Расстояния от точек  до полюса

до полюса  равны. Следовательно, и вращательные скорости точек вокруг полюса тоже равны, т. е.

равны. Следовательно, и вращательные скорости точек вокруг полюса тоже равны, т. е.

Откладывая в каждой точке скорость полюса  и вращательную скорость, перпендикулярную соответствующему радиусу колеса, находим:

и вращательную скорость, перпендикулярную соответствующему радиусу колеса, находим:

2-й вариант

Примем мгновенный центр скоростей колеса за полюс. Тогда скорости всех точек колеса определятся как вращательные скорости вокруг мгновенного центра скоростей.

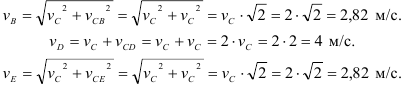

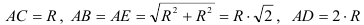

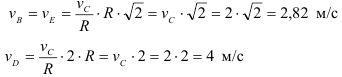

Модули скоростей всех точек найдутся но пропорциональности скоростей их расстояниям от мгновенного центра скоростей: Найдем  .

.

Тогда

Обозначим радиус колеса через  .

.

Тогда

Тогда

Возможно эта страница вам будет полезна:

| Курсовая работа по технической механике |

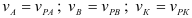

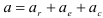

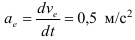

Определение ускорений точек плоской фигуры совершающей плоскопараллельное движение

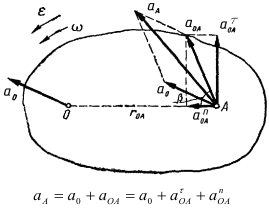

Ускорение любой точки плоской фигуры равно геометрической сумме ускорения полюса и ускорения этой точки во вращательном движении вокруг полюса.

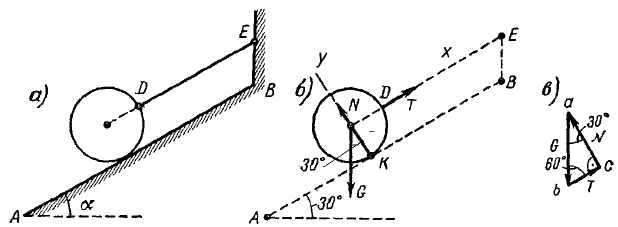

Пример:

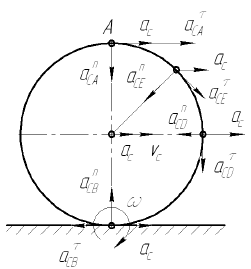

Колесо радиусом  катится без скольжения по прямому рельсу. Скорость центра колеса в рассматриваемый момент времени

катится без скольжения по прямому рельсу. Скорость центра колеса в рассматриваемый момент времени  , ускорение

, ускорение  . Определить скорости точек

. Определить скорости точек  и

и  колеса.

колеса.

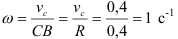

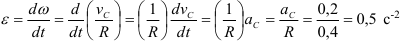

Определяем  . Так как точка

. Так как точка  мгновенный центр скоростей, то

мгновенный центр скоростей, то

Определяем угловое ускорение.

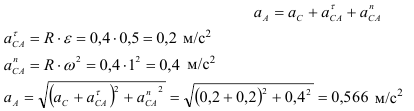

Для точки  :

:

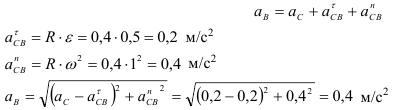

Для точки  :

:

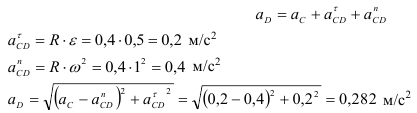

Для точки  :

:

Для точки  :

:

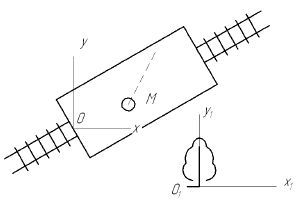

Разложение составного движении точки на относительное и переносное

Составное движение тонки (тела) — это такое движение, при котором точка (тело) одновременно участвует в двух или нескольких движениях.

Например, составное движение совершает лодка, переплывающая реку, пассажир, перемещающийся в вагоне движущегося поезда или по палубе плывущего парохода, а также человек, перемещающийся по лестнице движущегося эскалатора.

Через произвольную точку  движущегося тела проведем неизменно связанные с этим телом оси

движущегося тела проведем неизменно связанные с этим телом оси  Систему осей

Систему осей  называют подвижной системой отсчета.

называют подвижной системой отсчета.

Неподвижной системой отсчета называют систему осей  , связанную с некоторым условно неподвижным телом, обычно с Землей.

, связанную с некоторым условно неподвижным телом, обычно с Землей.

Движение точки  по отношению к неподвижной системе отсчета называют абсолютным движением точки.

по отношению к неподвижной системе отсчета называют абсолютным движением точки.

Скорость и ускорение точки в абсолютном движении называют абсолютной скоростью и абсолютным ускорением точки и обозначают  и

и  .

.

Движение точки  по отношению к подвижной системе отсчета называют относительным движением точки.

по отношению к подвижной системе отсчета называют относительным движением точки.

Скорость и ускорение точки в относительном движении называют относительной скоростью и относительным ускорением точки и обозначают  и

и  .

.

Движете подвижной системы отсчета  и неизменно связанного с ней тела

и неизменно связанного с ней тела  по отношению к неподвижной системе отсчета

по отношению к неподвижной системе отсчета  является для точки

является для точки  переносным движением. Точки тела

переносным движением. Точки тела  , совершая различные движения, имеют в данный момент различные скорости и ускорения.

, совершая различные движения, имеют в данный момент различные скорости и ускорения.

Скорость и ускорение точки тела  , связанного с подвижной системой отсчета, совпадающей в данный момент с движущейся точкой, называют переносной скоростью и переносным ускорением точки

, связанного с подвижной системой отсчета, совпадающей в данный момент с движущейся точкой, называют переносной скоростью и переносным ускорением точки  и обозначают

и обозначают  и

и  .

.

Движение точки  по отношению к неподвижной системе отсчета, которое названо абсолютным движением, является составным, состоящим из относительного и переносного движений точки.

по отношению к неподвижной системе отсчета, которое названо абсолютным движением, является составным, состоящим из относительного и переносного движений точки.

Основная задача изучения составного движения состоит в установлении зависимостей между скоростями и ускорениями относительного, переносного и абсолютного движений точки.

Возможно эта страница вам будет полезна:

| Контрольная работа по технической механике |

Определение скоростей и ускорений точки при составном движении

Теорема сложения скоростей

Абсолютная скорость точки равна геометрической сумме ее переносной и относительной скоростей.

Для нахождения абсолютной скорости необходимо:

- Определить модуль и направление относительной скорости (в подвижной системе отсчета);

- Определить модуль и направление переносной скорости (скорость подвижной системы отсчета относительно неподвижной система отсчета);

- Определить геометрическую сумму относительной и переносной скоростей.

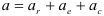

Теорема сложения ускорении

В случае непоступательного переносного движения абсолютное ускорение точки равно геометрической сумме переносного, относительного и ускорения Кориолиса.

Поворотным ускорением (ускорением Кориолиса) называется составляющая абсолютного ускорения точки в составном движении, равная удвоенному векторному произведению угловой скорости переносного вращения на относительную скорость точки:

где  — угол между вектором относительной скорости и осью вращения в переносном движении.

— угол между вектором относительной скорости и осью вращения в переносном движении.

Направление ускорения Кориолиса находится но правилу: Относительную скорость точки следует спроектировать на плоскость, перпендикулярную оси переносного вращения, и повернуть эту проекцию в той же плоскости на 90°, в сторону переносного вращения.

Ускорение Кориолиса равно нулю в трех случаях:

- если

, т.е. в случае поступательного переносного движения.

, т.е. в случае поступательного переносного движения. - если

, т.е. в случае относительного покоя точки или в моменты обращения в нуль относительной скорости движущейся точки;

, т.е. в случае относительного покоя точки или в моменты обращения в нуль относительной скорости движущейся точки; - если

вектор относительной скорости перпендикулярен оси вращения в переносном движении.

вектор относительной скорости перпендикулярен оси вращения в переносном движении.

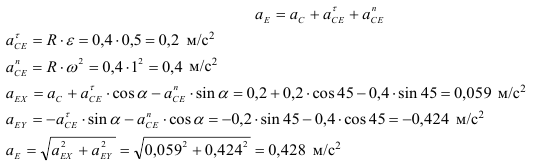

Пример:

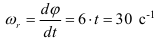

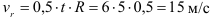

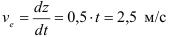

Вертикальный подъем вертолета происходит согласно уравнению  При этом уравнение вращения винта имеет вид

При этом уравнение вращения винта имеет вид  . Определить абсолютные скорость и ускорение точки винта, отстоящей на расстоянии

. Определить абсолютные скорость и ускорение точки винта, отстоящей на расстоянии  от вертикальной оси вращения, в конце 5-й с.

от вертикальной оси вращения, в конце 5-й с.

Свяжем подвижную систему отсчета с корпусом вертолета, неподвижную — с Землей. Относительное движение — вращение винта вокруг его оси является (это движение наблюдает пассажир вертолета, связанный с подвижной системой отсчета).

Переносное движение — является поступательное движение вертолета вертикально вверх.

Применяем теорему о сложении скоростей

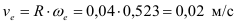

Относительная скорость точки  является окружной скоростью винта вертолета и определяется из соотношения

является окружной скоростью винта вертолета и определяется из соотношения

Если известен закон вращения винта  , то угловая скорость определится как первая производная от этого закона движения

, то угловая скорость определится как первая производная от этого закона движения

Тогда

Вертолёт совершает поступательное движение. Переносная скорость точки  является скоростью движения вертолета вверх, зная закон движения которого определим

является скоростью движения вертолета вверх, зная закон движения которого определим

Так как

то

Применяем теорему о сложении ускорений

Винт совершает вращательное движение. Следовательно относительное ускорение точки  винта определяется как ускорение точки вращающегося тела.

винта определяется как ускорение точки вращающегося тела.

Переносная скорость точки  является скорости движения вертолета вверх.

является скорости движения вертолета вверх.

Ускорение Кориолиса равно нулю так как Вертолёт совершает поступательное движение  :

:

Так как  взаимно перпендикулярны, то

взаимно перпендикулярны, то

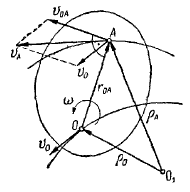

Пример:

Диск равномерно вращается с угловой скоростью  . По диску из его центра по желобу движется точка

. По диску из его центра по желобу движется точка  , но закону движения

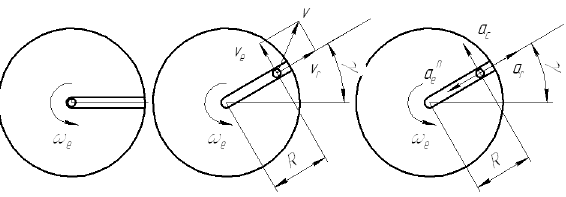

, но закону движения  , определить абсолютную скорость и ускорения точки через 2 с после начала движения. Относительное движение — движение точки по желобу. Переносное движение — вращение диска.

, определить абсолютную скорость и ускорения точки через 2 с после начала движения. Относительное движение — движение точки по желобу. Переносное движение — вращение диска.

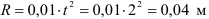

Определение положения точки

Определим, на какое расстояние переместится точка за время  но желобу

но желобу

Определим, на какой угол повернется желоб за время

Если тело вращается равномерно, то за 1 сек тело повернется на 1 радиан (57,32°), тогда за 0,523 с тело повернется на 0,523 рад или 57,32 0,523 = 30°

Покажем на рисунке положение точки в момент времени t = 0,523 с.

Применяем теорему о сложении скоростей

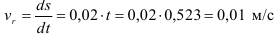

Относительную скорость точки  определим зная закон движения по желобу

определим зная закон движения по желобу

Переносная скорость точки  является окружной скоростью.

является окружной скоростью.

Так как  то

то

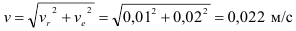

Применяем теорему о сложении ускорений

Относительное ускорение точки  определим зная закон движения по желобу

определим зная закон движения по желобу

Переносное ускорение точки  складывается для вращательного движения из нормального и тангенциального ускорений.

складывается для вращательного движения из нормального и тангенциального ускорений.

Так как тело движется с постоянной угловой скоростью  следовательно

следовательно

Ускорение Кориолиса:

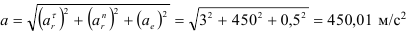

Абсолютное ускорение

Возможно эта страница вам будет полезна:

| Помощь по технической механике |

Основы теории механизмов и машин (понятии и определении)

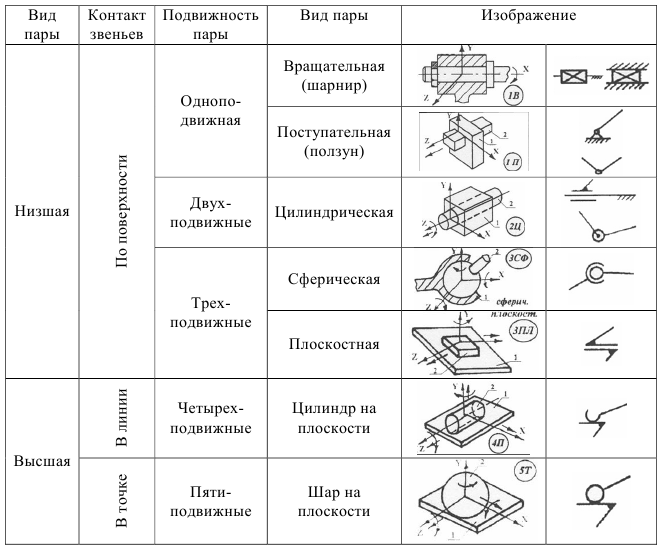

Классификации кинематических пар

Теория механизмов и машин — научная дисциплина (или раздел науки), которая изучает строение (структуру), кинематику и динамику механизмов.

Механизмом называется система твердых тел, предназначенная для передачи и преобразования заданного движения одного или нескольких тел в требуемые движения других твердых тел

Типовыми механизмами будем называть простые механизмы, имеющие при различном функциональном назначении широкое применение в машинах/

Звено — твердое тело или система жестко связанных гел. входящих в состав механизма.

Стойка — звено, которое при исследовании механизма принимается за неподвижное.

Входное звено — звено, которому сообщается заданное движение и соответствующие силовые факторы (силы или моменты);

Выходное звено — то, на котором получают требуемое движение и силы.

Кинематическая цепь — система звеньев, образующих между собой кинематические пары.

Кинематическая пара — подвижное соединение двух звеньев, допускающее их определенное относительное движение.

Элементами кинематической пары называют совокупность поверхностей, линий или точек, по которым происходит подвижное соединение двух звеньев и которые образуют кинематическую пару.

В зависимости от вида контакта элементов кинематических пар они делятся на высшие и низшие.

Кинематические пары, образованные элементами в виде линии или точки называются высшими.

Кинематические пары, образованные элементами в виде поверхностей, называются низшими.

В зависимости от степени подвижности они делятся на

- одноподвижные;

- двухподвижные;

- трехподвижные;

- четырех подвижные;

- пятнподвижные;

Рычажные механизмы. Основные виды рычажных механизмов

Рычажным называется механизм, звенья которого образуют только вращательные и поступательные пары.

Составляющие рычажных механизмов.

- Стойка — неподвижное звено, предназначенное для присоединения подвижных звеньев.

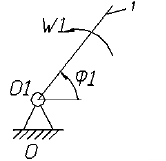

- Кривошип — звено совершающее полное вращательное движение вокруг неподвижной оси.

- Ползун — звено совершающее поступательное движение вдоль некоторой прямой.

- Коромысло — звено совершающее неполное вращательное движение вокруг неподвижной оси.

- Шатун — звено совершающее нлоскопараллельное движение и несвязанное со стойкой.

- Кулиса — звено совершающее вращательное либо сложное движение и образующее поступательную кинематическую пару с другим подвижным звеном — кулисным камнем.

- Кулисный камень — звено совершающее составное движение (поступательное кулисы в относительном движении, и вращательное вместе с кулисой в переносном движении).

Основные виды механизмов

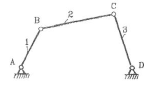

Кривошинно-шатунный механизм (Шарнирный чет ырехзвенник)

Состоит из кривошипа 1, шатуна 2, коромысла 3 и стойки, связанных между собой вращательными кинематическими парами

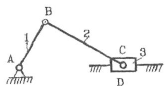

Кривошипно-ползунный механизм

Состоит из кривошипа 1, шатуна 2, ползуна 3 и стойки, связанных между собой вращательными кинематическими парами  и поступательной кинематической парой

и поступательной кинематической парой

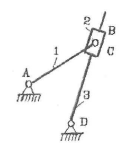

Кулисный механизм

Состоит из кривошипа 1, кулисного камня 2, кулисы 3 и стойки, связанных между собой вращательными кинематическими парами  и поступательной кинематической парой

и поступательной кинематической парой

Структурный анализ механизмов

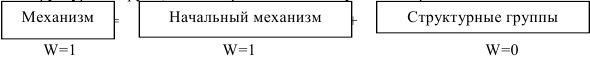

Структурный анализ механизма — это расчленение его на структурные группы. Структурные группы (группы Ассура) — это кинематические цепи, которые после присоединения к стойке имеют степень подвижности  .

.

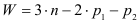

Степень подвижности механизма определяется по формуле Чебышева для рычажных механизмов.

— число подвижных звеньев;

— число подвижных звеньев;

— число одноподвижных кинематических нар;

— число одноподвижных кинематических нар;

— число двухиодвижных кинематических пар.

— число двухиодвижных кинематических пар.

Структурную формулу любого простого или сложного механизма, образованного с помощью структурных групп, можно представить следующим образом:

За начальный механизм принимается ведущее звено со стойкой.

Все механизмы и структурные группы, в них входящие, делятся на классы, а класс-механизма в целом определяется высшим классом структурной группы, которая в него входит.

Элементарные механизмы условно отнесены к механизмам 1 класса.

Класс структурной группы определяется числом максимальным числом кинематических пар, на одном звене.

Порядок группы определяется числом внешних кинематических нар.

Виды структурных групп

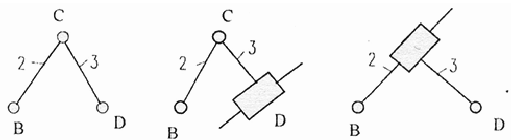

Диада — структурная группа II класса, 2 порядка (И, 2) Состоит из двух звеньев и трех кинематических пар.

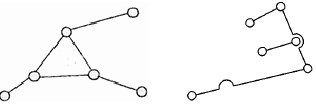

Трехповодок (Триада) — структурная группа III класса, 3 порядка (III, 3) Состоит из четырех звеньев и шести кинематических пар.

Порядок выполнения структурного анализа:

- Определение названья звеньев и кинематических пар.

- Определение степени подвижности механизма.

- Разложение механизма на структурные группы Асура.

- Определение класса и порядка всего механизма и построение формулы строения механизма.

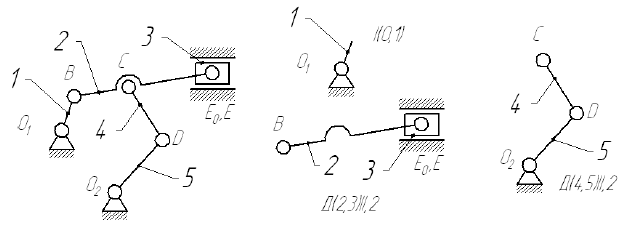

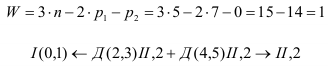

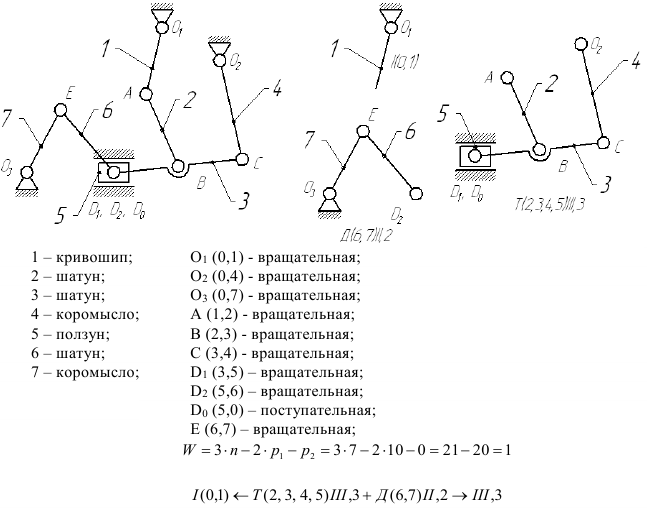

Пример:

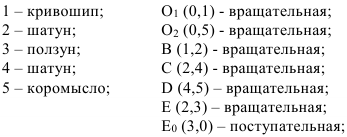

Пример:

Возможно эта страница вам будет полезна:

| Заказать работу по технической механике |

Кулачковые механизмы

Кулачковые механизмы, подобно другим механизмам, служат для преобразования одного вида движения (на входе), в другой вид движения (на выходе) с одновременным преобразованием передаваемых силовых параметров (сил, моментов).

Основным преимуществом является возможность получения любого закона движения ведомого звена.

Кинематическая цепь простейшего кулачкового механизма состоит из двух подвижных звеньев (кулачка и толкателя), образующих высшую кинематическую пару, и стойки, с которой каждое из этих звеньев входит в низшую кинематическую пару.

Ведущим звеном механизма обычно является кулачок, который в большинстве случаев совершает непрерывное вращательное движение.

Ведомое звено, называемое толкателем, совершает возвратно-прямолинейное и возвратно-вращательное движение относительно стойки.

Классификация кулачковых механизмов

По виду выходного звена

- с толкателем

- с колебателем

По виду толкателя

- игольчатый

- роликовый

- плоский

По расположению толкателя

- центральный

- дезаксиальный

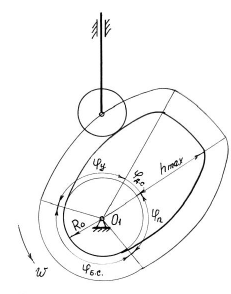

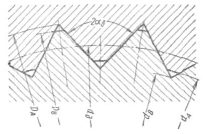

Основные параметры кулачка

Профиль кулачка — это профиль, образованный центром ролика обеспечивающий заданный закон движения ведомого звена.

Минимальный радиус кулачка  — наименьшее расстояние от профиля до центра вращения кулачка.

— наименьшее расстояние от профиля до центра вращения кулачка.

Максимальный радиус кулачка  — наибольшее расстояние or профиля до центра вращения кулачка.

— наибольшее расстояние or профиля до центра вращения кулачка.

Максимальный подъем толкателя — расстояние между минимальным и максимальным радиусами кулачка  .

.

За один оборот кулачка происходит последовательное удаление толкателя от центра вращения кулачка, затем остановка и приближение к центру кулачка, вновь остановка и повторение всего цикла движения. Эти четыре этапа в движении кулачкового механизма называются фазами движения, которые ограничены соответствующими углами, называемыми фазовыми углами.

Фаза удаления  — толкатель движется от центра вращения кулачка.

— толкатель движется от центра вращения кулачка.

Фаза дальнего стояния  — толкатель стоит неподвижно в наиболее удаленном от центра вращения кулачка положении.

— толкатель стоит неподвижно в наиболее удаленном от центра вращения кулачка положении.

Фаза возврата  — толкатель приближается к центру вращения кулачка.

— толкатель приближается к центру вращения кулачка.

Фаза ближнего стояния  — толкатель стоит неподвижно в наиболее близком положении к центру вращения кулачка (угол холостого хода).

— толкатель стоит неподвижно в наиболее близком положении к центру вращения кулачка (угол холостого хода).

В некоторых кулачковых механизмах фазы ближнего и дальнего стояния могут отсутствовать, сразу обе или одна.

Рабочий угол кулачка — угол кулачка равный сумме углов удаления, дальнего стояния и возврата.

Угол давления — угол  между вектором силы, действующей со стороны кулачка на толкатель, и вектором скорости точки толкателя, в которой приложена данная сила. При расчётах обычно задается допускаемая величина угла давления.

между вектором силы, действующей со стороны кулачка на толкатель, и вектором скорости точки толкателя, в которой приложена данная сила. При расчётах обычно задается допускаемая величина угла давления.

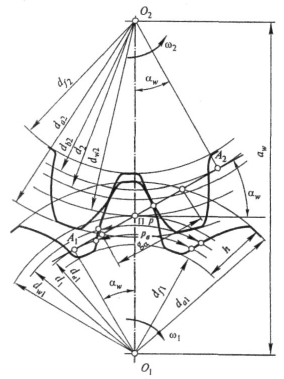

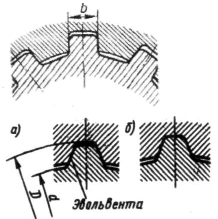

Зубчатые механизмы

Принцип действия и классификации. Основные параметры, геометрии и кинематика прямозубых колёс.

Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес.

Классификация:

По расположению осей валов:

- передачи с параллельными осями;

- передачи с пересекающимися осями;

- передачи с перекрещивающимися осями. По расположению зубьев на колесах:

- прямозубые

- косозубые.

По форме профиля зуба:

- эвольвентные

- круговые.

Основные параметры:

Ведущее зубчатое колесо называют шестерней, а ведомое — колесом. Параметрам шестерни приписывают индекс 1, а параметрам колеса — 2.

Геометрические параметры:  и

и  — число зубьев шестерни и колеса;

— число зубьев шестерни и колеса;  — угол профиля делительный (равный углу профиля исходного контура), по ГОСТ 3755-81,

— угол профиля делительный (равный углу профиля исходного контура), по ГОСТ 3755-81,  ;

;

— делительный окружной шаг зубьев (равный шагу исходной зубчатой рейки);

— делительный окружной шаг зубьев (равный шагу исходной зубчатой рейки);

— основной окружной шаг зубьев;

— основной окружной шаг зубьев;

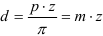

— окружной модуль зубьев;

— окружной модуль зубьев;

Модули стандартизованы (ГОСТ 9563-80) в диапазоне 0,05… 100 мм

— делительный диаметр (диаметр окружности, по которой обкатывается инструмент при нарезании);

— делительный диаметр (диаметр окружности, по которой обкатывается инструмент при нарезании);

— основной диаметр (диаметр окружности, разверткой которой являются эвольвенты зубьев);

— основной диаметр (диаметр окружности, разверткой которой являются эвольвенты зубьев);

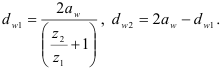

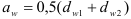

и

и  начальные диаметры (диаметры окружностей, по которым пара зубчатых колес обкатывается в процессе вращения):

начальные диаметры (диаметры окружностей, по которым пара зубчатых колес обкатывается в процессе вращения):

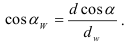

— угол зацепления или угол профиля начальный.

— угол зацепления или угол профиля начальный.

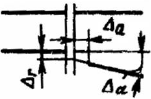

— межосевое расстояние;

— межосевое расстояние;

При нарезании колес со смещением делительная плоскость рейки смещается к центру или от центра заготовки на  — коэффициент смещения исходного контура. Смещение от центра считают положительным

— коэффициент смещения исходного контура. Смещение от центра считают положительным  , а к центру — отрицательным

, а к центру — отрицательным  .

.

У передач без смещения и при суммарном смещении  начальные и делительные окружности совпадают:

начальные и делительные окружности совпадают:

— диаметр вершин зубьев;

— диаметр вершин зубьев;

где  — коэффициент высоты головки зуба (по ГОСТ 13755 — 81,

— коэффициент высоты головки зуба (по ГОСТ 13755 — 81,  );

);  ) — диаметр впадин зубьев;

) — диаметр впадин зубьев;

где  — коэффициент радиального зазора (по ГОСТ 13755 — 81,

— коэффициент радиального зазора (по ГОСТ 13755 — 81,  );

);

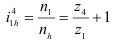

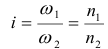

Передаточное отношение  — показывает во сколько раз передача изменяет частоту вращения

— показывает во сколько раз передача изменяет частоту вращения

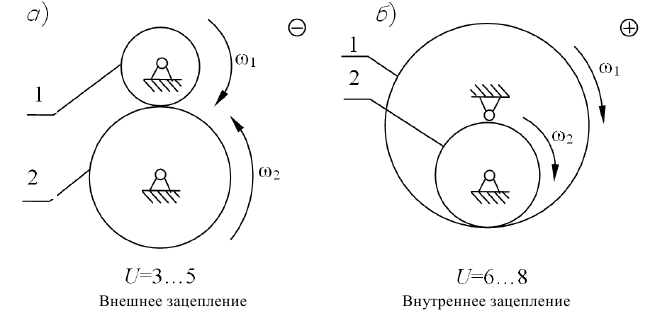

Виды зубчатых механизмов

Зубчатый механизм, составленный из зубчатых колес с неподвижными осями, называется зубчатым рядом.

Зубчатый ряд, состоящий из двух колес стойки, есть рядовая передача.

Значение передаточного отношения рядовой передачи обратно пропорционально числу зубьев колес:

Знак перед дробью позволяет учесть направление вращения колес. Для внешнего зацепления принят знак (-), учитывающий противоположность вращения колес. Для внутреннего зацепления принят знак (+).

Передаточное отношение любого зубчатого ряда равно произведению передаточных отношений всех передач, входящих в него:

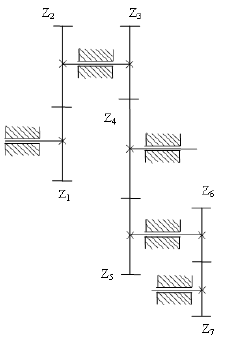

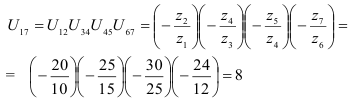

где  — число колес зубчатого ряда. Пример. Дана схема зубчатого ряда. Числа зубьев колес известны

— число колес зубчатого ряда. Пример. Дана схема зубчатого ряда. Числа зубьев колес известны

Определить передаточное отношение  . Зубчатый ряд (рис. 3) состоит из 4-ех передач:

. Зубчатый ряд (рис. 3) состоит из 4-ех передач:

Общее передаточное отношение механизма равно:

Колесо  называется промежуточным. Оно не влияет на величину передаточного отношения, но меняет направление вращения.

называется промежуточным. Оно не влияет на величину передаточного отношения, но меняет направление вращения.

Зубчатый механизм, в состав которого входят зубчатые колеса с геометрически подвижной осью называются планетарным механизмом. В состав планетарного механизма входят звенья: Сателлиты — зубчатые колеса с геометрически подвижной осью;

Водило — подвижное звено, в котором помещена ось сателлита;

Солнечное колесо — подвижное центральное зубчатое колесо; Опорное колесо (эпицикл) — неподвижное центральное зубчатое колесо;

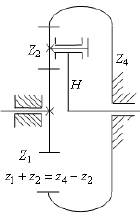

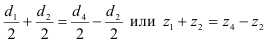

Геометрическая ось центральных колес и водила общая. Для обеспечения этого используют условие соосности

Определение передаточного отношении планетарной передачи

При исследовании кинематики планетарных передач широко используют метод остановки водила — метод Виллиса.

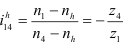

Всей планетарной передаче мысленно сообщается вращение с частотой вращения водила, но в обратном направлении. При этом водило, как бы затормаживается, а все другие звенья освобождаются. Получаем так называемый обращенный механизм, представляющий собой простую передачу, в которой движение передается от  к

к  через паразитные колеса

через паразитные колеса  Частоты вращения зубчатых колес обращенного механизма равны разности прежних частот вращения и частоты вращения водила.

Частоты вращения зубчатых колес обращенного механизма равны разности прежних частот вращения и частоты вращения водила.

Для исследуемого механизма:

Для обращенного механизма:

В нашем случае 4 заторможено, 1 — ведущее и  — ведомое, при

— ведомое, при  получаем:

получаем:

или

Основы материаловедения

Материалы, применяемые дли изготовления механизмов и машин.

Основным машиностроительным материалом является сплав железа и углерода, называемый чугуном или сталью в зависимости от процентного содержания углерода в сплаве.

Чугун содержит углерода свыше 2%. Различают:

Серый чугун (основной материал для литых деталей)

Маркировка: СЧ и цифры, соответствующие пределу прочности при растяжении (СЧ15- 150 МПа, СЧ20 — 200 МПа)

Свойства: жесткость, сравнительно малая прочность, хрупкость, хорошие литейные свойства,относительная дешевизна.

Высокопрочный чугун (чугун с повышенной прочностью).

Маркировка: ВЧ и цифры, соответствующие пределу прочности при растяжении (ВЧ40, ВЧ35)

Ковкий чугун (чугун с повышенным коэффициентом относительного удлинения)

Маркировка: КЧ 30-6, где 30 — предел прочности, 300 МПА; 6 — относительное удлинение, %.

Белый и отбеленный чугуны (не применяется).

Сталь — сплав железа с углеродом с содержанием углерода менее 1,6 %.

Сталь общего назначения (применяется для сварных соединений и в неответственных деталях)

Маркировка: ст 3, ст 5 (цифра обозначает условный номер марки в зависимости от химического состава)

Сталь качественная конструкционная (применяется для изготовления валов, стаканов, и.т.д.)

Маркировка: сталь 25, сталь 45 и т.п. Здесь цифры указывают содержание углерода в сотых долях процента.

Легированные стали (применяется для изготовления ответственных деталей зубчатых колес, червяков, цепей и.т.д) — это качественная конструкционная сталь с легирующими добавками, которые существенно улучшают свойства стали. В качестве легирующих добавок-чаще всего используют никель, хром, марганец и другие металлы.

Маркировка: сталь 40Х, сталь 40ХН, сталь 40 Х2Н. (здесь буквами X и Н обозначены хром и никель в количестве до 1%).

Сплавы на основе цветных металлов (применяются для изготовления венцов червячных колес, вкладышей подшипников скольжения и.т.д):

Сплав на основе меди:

- латунь — сплав медь-цинк;

- бронза — сплав медь-олово, медь-свинец, медь-алюминий.

- баббиты — сплавы на основе олова, свинца — баббиты.

Алюминиевые сплавы (используются для изготовления неответственных литых штампованных деталей ):

- силумины (сплавы с кремнием) — хорошо льются.

Маркировка: АЛ2, АЛ4 и т.п;

- дюралюмины (сплавы с медью и/или марганцем) — это деформируемые сплавы. Маркировка: Д1, Д16 и др.,

Основные механические характеристики материалов

Основные механические характеристики материала определяются при испытании образцов материала.

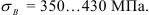

Рассмотрим цилиндр, находящийся под действием растягивающей силы  .

.

Под действием силы  в материале возникают напряжения

в материале возникают напряжения  , величина которых будет определяться по формуле

, величина которых будет определяться по формуле

где  — площадь поперечного сечения образца материала.

— площадь поперечного сечения образца материала.

Постепенно будем увеличивать нагрузку  . В результате образец будет деформироваться (растягиваться).

. В результате образец будет деформироваться (растягиваться).

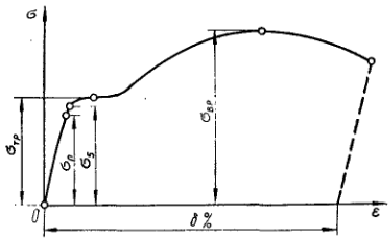

Для большинства материалов зависимость между напряжениями и деформациями выглядит следующим образом

Данная зависимость имеет следующие характерные точки:

Предел пропорциональности  — максимальное напряжение, при котором имеет место линейная зависимость между напряжением

— максимальное напряжение, при котором имеет место линейная зависимость между напряжением  и деформацией

и деформацией  ;

;

Предел упругости  — наибольшее напряжение, до. которого материал не получает пластических (остаточных) деформаций;

— наибольшее напряжение, до. которого материал не получает пластических (остаточных) деформаций;

Предел текучести  — напряжение, при котором происходит рост деформации без заметного увеличения нагрузки.

— напряжение, при котором происходит рост деформации без заметного увеличения нагрузки.

Предел прочности  — наибольшее напряжение, предшествовавшее разрушению образца.

— наибольшее напряжение, предшествовавшее разрушению образца.

К основным характеристикам материалов также относятся:

- Модуль упругости

— отношение нормального напряжения

— отношение нормального напряжения  (в пределах

(в пределах  ) к соответствующей относительной продольной деформации

) к соответствующей относительной продольной деформации  .

. - Твердость — свойство материала сопротивляться внедрению в него другого, более твердого гела.

- Для измерения твёрдости существует несколько шкал (методов измерения):

- Метод Бринелли — твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость, определённая по этому методу, обозначается

.

. - Метод Роквелла — твёрдость определяется по относительной глубине вдавливания алмазного конуса в поверхность тестируемого материала. Твёрдость, определённая по этому методу обозначается

.

. - Метод Виккерса — твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Твёрдость, определённая по этому методу, обозначается

.

.

Основы сопротивлении материалов

Геометрические характеристики сечений

Детали механизмов и машин отличаются друг от друга по форме и размерам. При расчета на прочность деталей механизмов и машин используются поперечные сечения деталей, имеющие свои геометричекие характеристики.

Рассмотрим геометричекие характеристики плоских сечений.

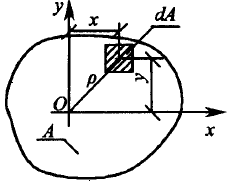

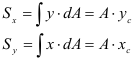

Площадь —

Статический момент относительно оси  — сумма произведений площадей элементарных площадок

— сумма произведений площадей элементарных площадок  на их расстояния до этой оси.

на их расстояния до этой оси.

где  — расстояния от центра тяжести данного сечения до осей

— расстояния от центра тяжести данного сечения до осей  и

и  соответственно.

соответственно.

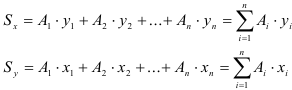

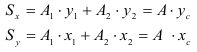

Статический момент сложного сечения относительно некоторой оси равен сумме статических моментов всех частей этого сечения относительно той же оси:

где  — площади фигур, составляющих плоское сечение

— площади фигур, составляющих плоское сечение

— расстояния от центров тяжести фигур до осей

— расстояния от центров тяжести фигур до осей  и

и  соответственно.

соответственно.

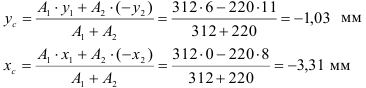

Последнее выражение позволяет определить положение центра тяжести для любого составного сечения

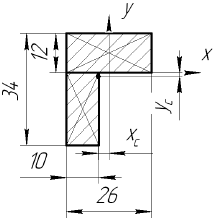

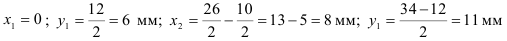

Пример:

Определить положение центра тяжести сечения показанного на рисунке.

Проводим оси  и

и  и разбиваем сечение на простые фигуры (два прямоугольника). Определяем площади фигур

и разбиваем сечение на простые фигуры (два прямоугольника). Определяем площади фигур

Находим расстояние от центров тяжестей фигур до осей

Записываем выражение для статических моментов инерции

Отсюда

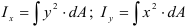

Осевой момент инерции относительно оси сумма произведений площадей элементарных площадок  на квадраты их расстояний до этой оси.

на квадраты их расстояний до этой оси.

Полярный момент инерции плоского сечения относительно некоторой точки (полюса)  сумма произведений элементарных площадок

сумма произведений элементарных площадок  на квадраты их расстояний от этой точки, т.е.

на квадраты их расстояний от этой точки, т.е.

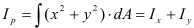

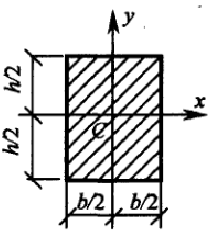

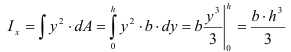

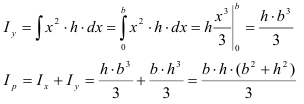

Пример:

Определить осевые и полярный моменты инерции прямоугольника высотой  и шириной

и шириной  относительно осей

относительно осей  и

и

Представим  , тогда

, тогда

Представим  , тогда

, тогда

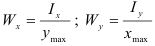

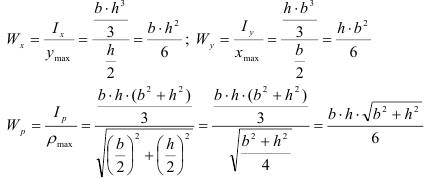

Осевой момент сопротивления относительно оси — отношение осевого момента инерции к расстоянию от наиболее удаленной точки сечения по этой оси

Полярный момент сопротивления относительно точки (полюса) — отношение полярного момента инерции к расстоянию от наиболее удаленной точки сечения до полюса

Пример:

Для предыдущего примера определить осевые и полярные моменты сопротивления

Для основных сечений формулы для расчета геометрических характеристик приводятся в технических справочниках.

Виды нагружения

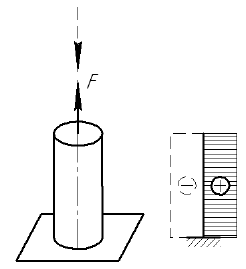

Растяжение-сжатие

При воздействии на тело силы, линия действия которой проходит по оси данного тела, в поперечном сечении (перпендикулярном линии действия силы) возникают напряжения, называемые напряжениями растяжения или сжатия, в зависимости от направления действия силы.

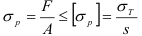

В случае растяжения-сжатия прочность тела оценивается но формуле

где  — действительные напряжения растяжения (сжатия);

— действительные напряжения растяжения (сжатия);  — сила, действующая на тело;

— сила, действующая на тело;  — площадь поперечного сечения тела;

— площадь поперечного сечения тела;  — допускаемые напряжения растяжения (сжатия);

— допускаемые напряжения растяжения (сжатия);

— предел текучести материала;

— предел текучести материала;  — коэффициент запаса прочности

— коэффициент запаса прочности

Для удобства представления информации на расчетной схеме напряжения представляются в виде эпюр.

Эпюра — группа условных линий, показывающих величину и направление напряжений, возникающих в рассматриваемом теле.

Если по длине тела изменяются размеры поперечного сечения или приложенная нагрузка, то изменятся и величина напряжений

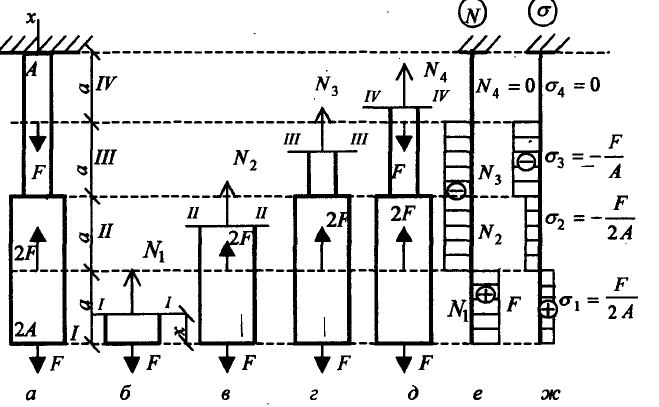

Пример:

Построить эпюры напряжений для бруса, изображенного на рисунке.

Решение. Для определения внутренних усилий разбиваем прямолинейный брус на участки. Границами участков являются точки продольной оси, соответствующие изменению площади поперечного сечения и точкам приложения сосредоточенных сил.

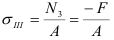

Проводим сечение I-I. Отбросим верхнюю часть бруса, ее действие заменим нормальной силой  . Запишем уравнение равновесия, проектируя силы на ось бруса:

. Запишем уравнение равновесия, проектируя силы на ось бруса:

Определим напряжения на участке I:

Проводим сечение II—II. Отбросим верхнюю часть бруса, ее действие заменим нормальной силой  . Запишем уравнение равновесия, проектируя силы на ось бруса:

. Запишем уравнение равновесия, проектируя силы на ось бруса:

Определим напряжения на участке II:

Проводим сечение III—III. Отбросим верхнюю часть бруса, ее действие заменим нормальной силой  . Запишем уравнение равновесия, проектируя силы на ось бруса:

. Запишем уравнение равновесия, проектируя силы на ось бруса:

Определим напряжения на участке III:

Проводим сечение IV-IV. Отбросим верхнюю часть бруса, ее действие заменим нормальной силой  . Запишем уравнение равновесия, проектируя силы на ось бруса:

. Запишем уравнение равновесия, проектируя силы на ось бруса:

Определим напряжения на участке IV:

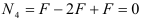

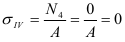

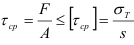

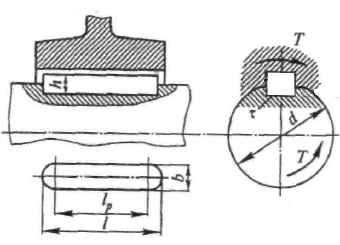

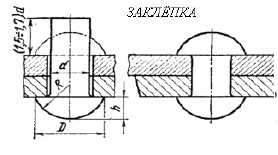

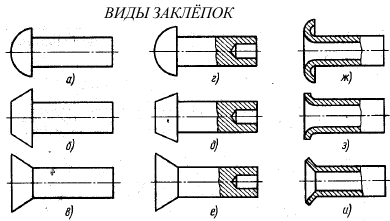

Срез (сдвиг) и смятие

Срезом называют деформацию, представляющую собой смещение поперечных плоскостей тела под действием силы параллельной этой плоскости.

Касательные напряжения при срезе (напряжения среза) определяются по формуле

где  — действительные напряжения среза;

— действительные напряжения среза;  — допускаемые напряжения растяжения (сжатия);

— допускаемые напряжения растяжения (сжатия);

Смятием называют деформацию, представляющую собой нарушение первоначальной формы поверхности под действием силы перпендикулярной к этой поверхности.

Нормальные напряжения при смятии (напряжения смятия) определяются по формуле

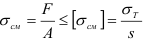

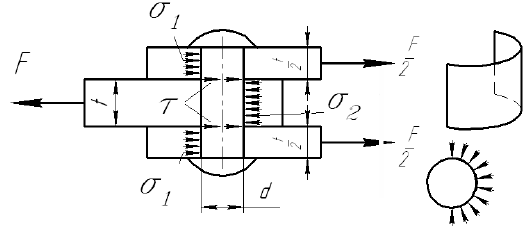

Пример

Определить напряжения среза и смятия для заклепки соединяющей три детали. Известны диаметр заклепки  , усилие действующее на соединение

, усилие действующее на соединение

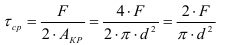

Запишем условие прочности на срез для заклепки

В соединении 3-х деталей напряжения среза возникают в двух сечениях круглой формы.

Площадь круга  подставляем ее в условие прочности, получим.

подставляем ее в условие прочности, получим.

Запишем условие прочности на смятие для заклепки

В соединении 3-х деталей напряжения смятия возникают на боковых поверхностях заклепки площадь которых будет определяться:

Для верхней и нижней поверхностей:

Для средней поверхности:

Тогда напряжения смятия

Для верхней и нижней поверхностей:

Для средней поверхности:

Возможно эта страница вам будет полезна:

| Яблонский решебник |

Изгиб

Изгиб представляет собой такую деформацию, при которой происходит искривление оси прямого бруса или изменение кривизны кривого бруса.

Изгиб называют чистым если изгибающий момент является единственным внутренним усилием, возникающим в поперечном сечении бруса (балки).

Изгиб называют поперечным, если в поперечных сечениях бруса наряду с изгибающими моментами возникают также и поперечные силы.

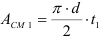

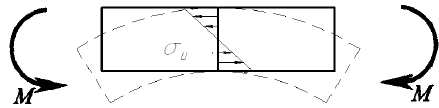

При изгибе в сечении деталей возникают нормальные напряжения  , которые распределяются по закону треугольника, причем в нижних волокнах — напряжения сжатия, а в верхних — напряжения растяжения (для схемы показанной на рисунке).

, которые распределяются по закону треугольника, причем в нижних волокнах — напряжения сжатия, а в верхних — напряжения растяжения (для схемы показанной на рисунке).

Напряжения изгиба определяются по формуле

На практике изгиб тела вызывает не только внешние изгибающие моменты, но и поперечные силы, действующие на тело. Для нахождения наиболее нагруженного поперечного сечения строят эпюры изгибающих моментов.

При построении эпюр изгибающих моментов используются следующие правила:

- Тело разбивается на участки, границами которых служат точки приложения внешних сил и моментов и реакции опор;

- Построение ведется последовательно, по участкам, путем проведения сечений, проходящих через середину участка и отбрасывания части тела лежащей за сечением. Для неотброшенной части тела составляется зависимость по которой изменяется изгибающий момент и определяется его значение в начале и конце участка;

- Построение эпюры ведется о стороны растянутых волокон;

- Если в рассматриваемом сечении приложен внешний момент, то на эпюре наблюдается скачек на величину этого момента.

Построение эпюр изгибающих моментов рассмотрим на примере.

Пример:

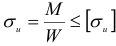

Проверить на прочность балку постоянного сечения, показанную на рисунке, если известно, что осевой момент сопротивления ее сечения  , а допускаемые напряжения изгиба

, а допускаемые напряжения изгиба  .

.

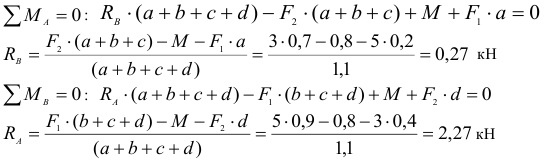

1 Определяем реакции опор

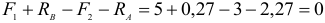

Проверка

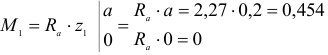

2 Разбиваем эпюру на участки

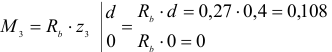

Участок 1

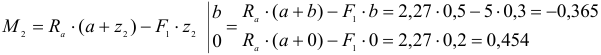

Участок 2

Участок 3

Участок 4

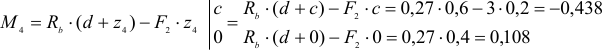

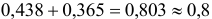

Проверка

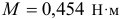

Наибольший момент

Определяем напряжение изгиба

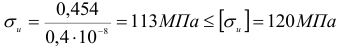

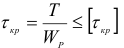

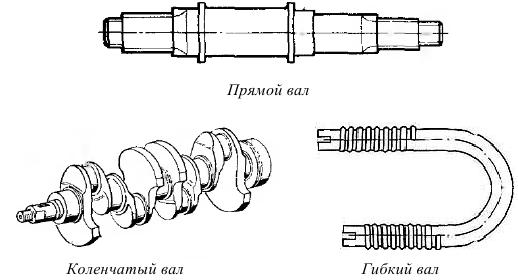

Кручение

Кручением называют деформацию, возникающую при действии на стержень пары сил, расположенной в плоскости, перпендикулярной к его оси. Стержни круглого или кольцевого сечения, работающие на кручение, называют валами.

При кручении в сечении деталей возникают касательные напряжения  , которые направлены по касательной к окружности вала

, которые направлены по касательной к окружности вала

Напряжения кручения определяются по формуле

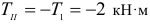

Если вал нагружен несколькими крутящими моментами, то для нахождения наиболее нагруженного поперечного сечения строят эпюры крутящих моментов.

При построении эпюр кругящих моментов принимают следующее правило знаков: если при взгляде в торец отсеченной части вала действующий в этом сечении момент оказывается направленным против хода часовой стрелки, то он считается положительным, а если по ходу часовой стрелки — отрицательным.

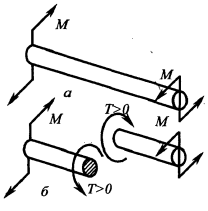

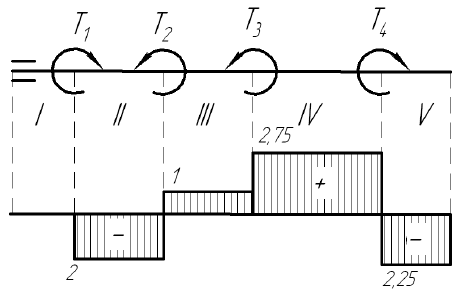

Пример:

На валу установлено 4 диска, к которым подвешены грузы.

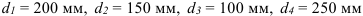

Проверить на прочность вал показанный на рисунке. Известен диаметр вала  , диаметры дисков

, диаметры дисков  и вес грузов

и вес грузов  допускаемое напряжение не кручение

допускаемое напряжение не кручение  МПа

МПа

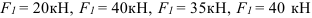

Определим крутящие моменты на валах

Строим расчетную схему и эпюру крутящих моментов Разбиваем вал на участки

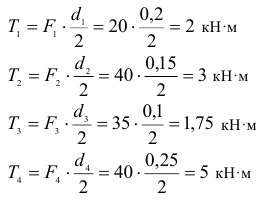

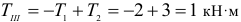

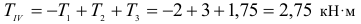

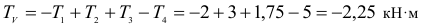

Рассматриваем участок I: Проводим сечение I-I и отсекаем правую часть

Рассматриваем участок II: Проводим сечение 11-11 и отсекаем правую часть

Рассматриваем участок III: Проводим сечение III-I1I и отсекаем правую часть

Рассматриваем участок IV: Проводим сечение IV — IV и отсекаем правую часть

Рассматриваем участок V: Проводим сечение V — V и отсекаем правую часть

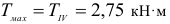

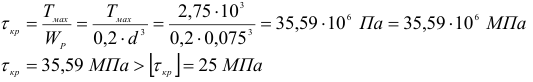

По эпюре определяем наибольший момент

Записываем условие прочности

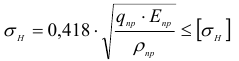

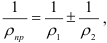

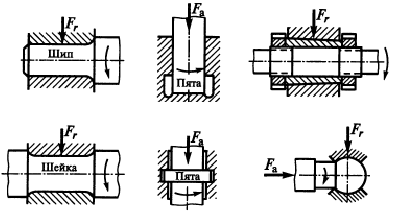

Контактные напряжении

где  — удельная нагрузка;

— удельная нагрузка;

— приведенный радиус кривизны;

— приведенный радиус кривизны;  — приведенный модуль упругости,

— приведенный модуль упругости,

Удельная нагрузка

Приведенный радиус кривизны:

где  и

и  — радиусы кривизны («+» — для внешнего касания цилиндров; «-«-для внутреннего);

— радиусы кривизны («+» — для внешнего касания цилиндров; «-«-для внутреннего);

— приведенный модуль упругости,

— приведенный модуль упругости,

Основные параметры механической передачи

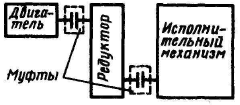

Механической передачей называют механизм, который преобразует параметры движения двигателя в процессе передачи его от двигателя к исполнительным органам машины.

Все механические передачи разделяют на две основные группы:

- передачи, основанные на использовании трения (ременные, фрикционные);

- передачи, основанные на использовании зацепления (зубчатые, червячные, цепные, винтовые).

Передачи выполняют с постоянным или переменным (регулируемым) передаточным отношением.

Регулирование передаточного отношения может быть ступенчатым или бесступенчатым:

- ступенчатое регулирование выполняют в коробках скоростей с зубчатыми колесами, в ременных передачах со ступенчатыми шкивами и г. п.;

- бесступенчатое регулирование — с помощью фрикционных или цепных вариаторов.

Основные параметры передач:

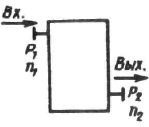

- В каждой передаче различают два основных вала: входной и выходной, или ведущий и ведомый. Между этими валами в многоступенчатых передачах располагаются промежуточные валы.

Основные характеристики передач:

- мощность

на входе и

на входе и  на выходе, Вт;

на выходе, Вт; - быстроходность, которая выражается частотой вращения

на входе и

на входе и  на выходе,

на выходе,  , или угловыми скоростями

, или угловыми скоростями  и

и

Эти характеристики минимально необходимы и достаточны для проведения проектного расчета любой передачи.

Кроме основных, различают производные характеристики:

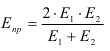

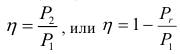

- коэффициент полезного действия (КПД)

где  — мощность, потерянная в передаче;

— мощность, потерянная в передаче;

- передаточное отношение, определяемое в направлении потока мощности,

Производные характеристики часто используют взамен основных. Например, передачу можно определять с помощью  .

.

При  передача понижающая, или редуктор.

передача понижающая, или редуктор.

При  передача повышающая, или мультипликатор.

передача повышающая, или мультипликатор.

Наибольшее распространение имеют понижающие передачи, так как частота вращения исполнительного механизма в большинстве случаев меньше частоты вращения двигателя.

При расчете передач часто используют следующие зависимости между различными параметрами:

-выражение мощности  ,Вт, через окружную (тангенциальную) силу

,Вт, через окружную (тангенциальную) силу  и окружную скорость

и окружную скорость  , колеса, шкива, барабана и т. п.:

, колеса, шкива, барабана и т. п.:

- выражение вращающего момента

Нм, через мощность/5, Вт и угловую скорость

Нм, через мощность/5, Вт и угловую скорость

- связь между вращающими моментами на ведущем

и ведомом

и ведомом  валах через передаточное отношение

валах через передаточное отношение  и КПД

и КПД  :

:

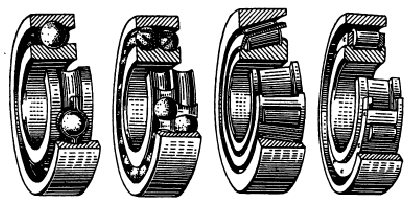

Зубчатые передачи

Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес. Кла с си фика ция:

По расположению осей валов различают:

- передачи с параллельными осями, которые выполняют с цилиндрическими колесами внешнего или внутреннего зацепления;

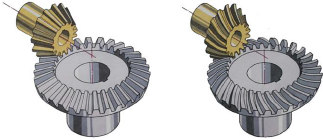

- передачи с пересекающимися осями — конические колеса;

- передачи с перекрещивающимися осями — цилиндрические винтовые, конические гипоидные.

- передачи между зубчатым колесом и рейкой.

По расположению зубьев на колесах различают передачи:

- прямозубые

- косозубые.

По форме профиля зуба различают эвольвентные и круговые.

Основные преимущества зубчатых передач:

- высокая нагрузочная способность и, как следствие, малые габариты;

- большая долговечность и надежность работы;

- высокий КПД. (до 0,97…0,98 в одной ступени);

- постоянство передаточного отношения;

-возможность применения в широком диапазоне скоростей (до 150 м/с), мощностей (до десятков тысяч кВт) и передаточных отношений (до нескольких сотен и даже тысяч). Основные недостатки:

- повышенные требования к точности изготовления;

- шум при больших скоростях;

- высокая жесткость, не позволяющая компенсировать динамические нагрузки.

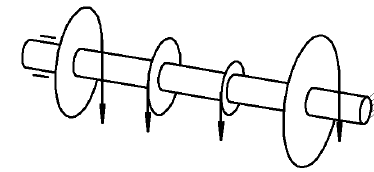

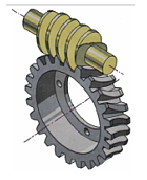

Червячные передачи

Передача состоит из червяка и червячного колеса

Червячная передача относится к передачам зацепления с 4 перекрещивающимися осями валов. Угол перекрещивания обычно равен 90°. Возможны и другие углы, отличные от 90°, однако такие передачи применяют редко.

Движение в червячных передачах преобразуется по принципу винтовой пары или по принципу наклонной плоскости.

Основные преимущества червячной передачи: возможность получения больших передаточных отношений в одной паре; плавность и бесшумность работы; повышенная кинематичекая точность; возможность самоторможения (при низком КПД).

Недостатки этой передачи: сравнительно низкий КПД; повышенный износ и склонность к заеданию; необходимость применения для колес дорогих антифрикционных материалов (бронза); повышенные требования к точности сборки (точное aw, расположение оси червяка в средней плоскости колеса).

Червячные передачи дороже и сложнее зубчатых, поэтому их применяют при необходимости передачи движения между перекрещивающимися валами, а также в механизмах, где необходимы большие передаточные отношения и высокая кинематическая точность, например делительные устройства, механизмы наведения и т. п. Червячные передачи применяют в подъемно-транспортных машинах, станкостроении, автомобилестроении и др.

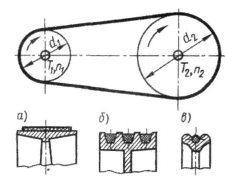

Ременные и ценные передачи

Ременная передача состоит из двух шкивов, закрепленных на валах, и ремня, охватывающего шкивы. Нагрузка передается силами трения, возникающими между шкивами и ремнем вследствие натяжения последнего.

В зависимости от формы поперечного сечения ремня различают:

плоскоременную, клиноременную и кругло-ременную передачи.

Оценка и применение

Основные преимущества ременной передачи:

- возможность передачи движения на значительное расстояние (до 15 м и более);

- плавность и бесшумность работы, обусловленные эластичностью ремня и позволяющие работать при высоких скоростях

- предохранение механизмов от резких колебаний нагрузки вследствие упругости ремня;

- предохранение механизмов от перегрузки за счет возможного проскальзывания ремня;

- простота конструкции и эксплуатации (передача не требует смазки).

Основными недостатками ременной передачи являются:

- повышенные габариты;

- некоторое непостоянство передаточного отношения, вызванное зависимостью скольжения ремня от нагрузки;

- повышенная нагрузка на валы и их опоры, связанная с большим предварительным натяжением ремня (увеличение нагрузки на валы в 2…3 раза по сравнению с зубчатой передачей);

- низкая долговечность ремней (в пределах от 1000 до 5000 ч).

Ременные передачи применяют преимущественно в тех случаях, когда по условиям конструкции валы расположены на значительных расстояниях. Мощность современных передач не превышает обычно 50 кВт. В комбинации с зубчатой передачей ременную передачу устанавливают обычно на быстроходную ступень, как менее нагруженную.

В современном машиностроении наибольшее распространение имеют клиновые ремни. Применение плоских ремней старой конструкции значительно сократилось. Плоские ремни новой конструкции (пленочные ремни из пластмасс) получают распространение в высокоскоростных передачах. Круглые ремни применяют только для малых мощностей: в приборах, машинах домашнего обихода и т. п.

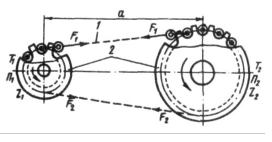

епная передача с основана на зацеплении цепи 1 и звездочек 2.

Зубчатые цепи классифицируются:

По виду приводных цепей:

- роликовые;

- втулочные;

- зубчатые цепи.

По числу рядов цепей:

- однорядные;

- многорядные.

По виду применяемых шарниров:

- шарниры скольжения;

- шарниры качения.

Преимущества передачи перед ременными:

- возможность передавать цепью при прочих равных условиях большие нагрузки;

- отсутствие скольжения и буксования;

- постоянство передаточного отношения;

- возможность работы при значительных кратковременных перегрузках;

- не требуется предварительного натяжения цепи, в связи с чем уменьшается нагрузка на валы и опоры;

- возможность передачи мощности от одного ведущего вала нескольким ведомым. Недостатки: Основной причиной этих недостатков является то, что цепь состоит из отдельных жестких звеньев и располагается на звездочке не по окружности, а по многоугольнику. С этим связаны износ шарниров цепи, шум и дополнительные динамические нагрузки, необходимость организации системы смазки.

Цепные передачи применяют при значительных межосевых расстояниях, а также для передачи движения от одного ведущего вала нескольким ведомым в тех случаях, когда зубчатые передачи неприменимы, а ременные недостаточно надежны.

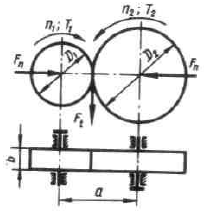

Фрикционные передачи

Принцип действии и классификации.

Работа фрикционной передачи основана на использовании сил трения, которые возникают в месте контакта двух тел вращения под действием сил прижатия  . При этом должно быть

. При этом должно быть

где  — окружная сила;

— окружная сила;

— сила трения между катками.

— сила трения между катками.

Для передачи с цилиндрическими катками

где  — коэффициент трения.

— коэффициент трения.

Нарушение этого условия приводит к буксованию и быстрому износу катков.

Классификации передач

По возможности регулирования передаточного отношения:

- передачи нерегулируемые, т. е. с постоянным передаточным отношением;

- передачи регулируемые (вариаторы), позволяющие изменять передаточное отношение.

По форме поверхности рабочих катков:

- с цилиндрической;

- с конической;

- с шаровой;

- сторовой.

По расположению валов:

- с параллельными валами;

- с пересекающимися валами.

Область применении

Фрикционные передачи с постоянным передаточным отношением применяют сравнительно редко. Их область ограничивается преимущественно кинематическими цепями приборов, от которых требуются плавность движения, бесшумность работы, безударное включение на ходу и т. п. Как силовые (не кинематические) передачи, они не могут конкурировать с зубчатыми передачами по габаритам, надежности, КПД и пр.

Фрикционные вариаторы применяют как в кинематических, так и силовых передачах в тех случаях, когда требуется бесступенчатое регулирование скорости (зубчатая передача не позволяет такого регулирования). Применение фрикционных вариаторов на практике ограничивается диапазоном малых и средних мощностей — до 10 реже до 20 кВт. В этом диапазоне они успешно конкурируют с гидравлическими и электрическими вариаторами, отличаясь от них простотой конструкции, малыми габаритами и повышенным КПД. При больших мощностях трудно обеспечивать необходимую силу прижатия катков. Эта сила, а также соответствующие нагрузки на валы и опоры становятся слишком большими, конструкция вариатора и нажимного устройства усложняется.

Фрикционные вариаторы нашли применение в станкостроении, сварочных и литейных машинах, машинах текстильной, химической и бумажной промышленности, различных отраслях приборостроения и т. д.

Фрикционные передачи любого типа неприменимы в конструкциях, от которых требуется жесткая кинематическая связь, не допускающая проскальзывания или накопления ошибок взаимного положения валов.

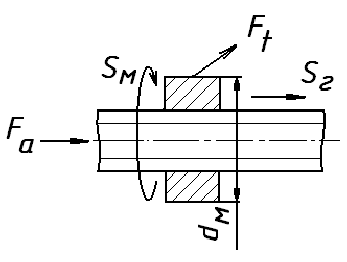

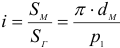

Передача «Винт-гайка»

Передача винт — гайка служит для преобразования вращательного движения в поступательное.

В винтовых механизмах вращение винта или гайки осуществляют обычно с помощью маховика, шестерни и т. п. При этом передаточное отношение условно можно выразить отношением окружного перемещения маховичка  к перемещению гайки (винта)

к перемещению гайки (винта)  :

:

где  — диаметр (шестерни и т. п.);

— диаметр (шестерни и т. п.);

— ход винта.

— ход винта.

При малом  и сравнительно большом

и сравнительно большом  можно получить очень большое

можно получить очень большое  . Например, при

. Например, при  мм и

мм и  .

.

Зависимость между окружной силой  на маховичке и осевой силой

на маховичке и осевой силой  на гайке (винте) запишем в виде

на гайке (винте) запишем в виде

где  — КПД винтовой пары.

— КПД винтовой пары.

При простой и компактной конструкции передачи винт — гайка позволяет получить большой выигрыш в силе или осуществлять медленные и точные перемещения.

Основной недостаток передачи — низкий КПД.

Соединения

Неподвижные связи в технике называют соединениями.

По признаку разъемности все виды соединений можно разделить на разъемные и неразъемные.

Разъемные соединения позволяют разъединять детали без их повреждения. К ним относятся резьбовые, штифтовые, клеммовые, шпоночные, шлицевые и профильные соединения.

Неразъемные соединения не позволяют разъединять детали без их повреждения. Применение неразъемных соединений обусловлено в основном технологическими и экономическими требованиями. К этой группе соединений относятся заклепочные, сварные и соединения с натягом.

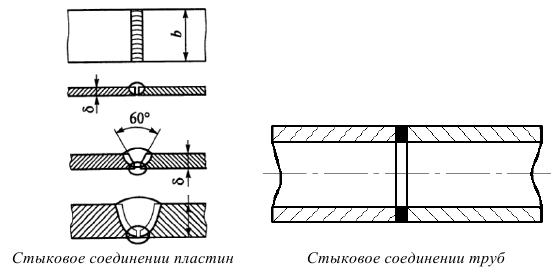

Сварные соединении

Сварка — это соединение деталей за счет их расплавления в зоне стыка маховичка.

Виды сварки

- кузнечная (соединение деталей нагретых до высокой температуры иод действием ударных нагрузок );

- луговая металлическим электродом (расплавление металла в зоне их стыка за счет электрической дуги);

- контактная (расплавление деталей за счет пропускания тока и выделения при этой большого количества теплоты в зоне их стыка);

Виды сварных соединений

Стыковое соединение — соединение деталей, при котором они прилегают друг к другу торцами.

Соединение выполняется стыковыми сварными швами, при которых расплавление металла осуществляется на всю глубину торца.

В зависимости or толщины деталей соединение может выполняться без разделки кромок или с разделкой кромок

Нахлесточное соединение — соединение деталей, при котором они прилегают друг к другу широкими гранями.

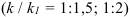

Соединение выполняется угловыми сварными швами

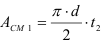

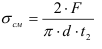

Основными геометрическими характеристиками поперечного сечения нормального углового шва катет  и расчетная высота —

и расчетная высота —  .

.

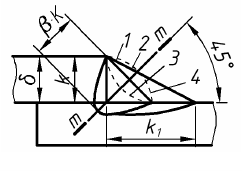

В зависимости от формы поперечного сечения различают угловые швы:

- 1 — нормальные

;

; - 2 — улучшенные

;

; - 3 — вогнутые;

- 4 — выпуклые.

В зависимости от расположения различают швы лобовые, фланговые Лобовой шов расположен перпендикулярно, а фланговый — параллельно линии действия нагружающей силы. Обычно применяют комбинированное соединение фланговыми и лобовыми швами.

Тавровое соединение. Соединяемые детали в зоне сварных швов перпендикулярны (наиболее частый случай) или наклонны друг к другу. Это соединение выполняют стыковым швом с разделкой кромок или угловыми швами без разделки кромок. При нагружении изгибающим моментом и силой прочность соединения определяют по формулам:

Резьбовые соединении

Классификация резьб:

Резьба — выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии.

По форме основной поверхности различают цилиндрические и конические резьбы. По направлению винтовой линии различают правую и левую резьбы. По числу заходов различают однозаходную, двухзаходную и т. д. резьбы. По форме профиля:

- метрическая с треугольным профилем — основная крепежная резьба; трубная — треугольная со скругленными вершинами и впадинами; круглая; резьба винтов для дерева; прямоугольная; трапецеидальная симметричная; упорная.

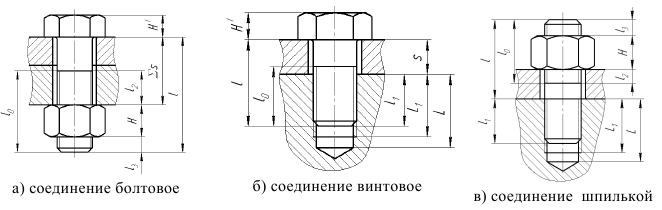

Классификация соединений

Соединение болтом или винтом с гайкой — болтовое соединение Соединение болтом или винтом, завернутым в резьбовое отверстие — винтовое соединение

Соединение шпилькой

Детали, образующие резьбовые соединения

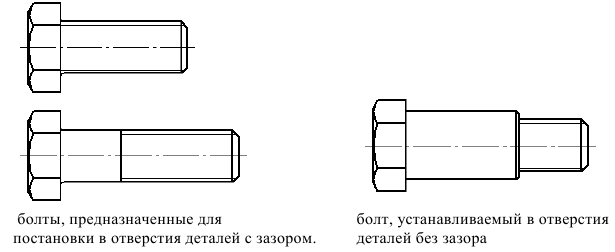

Болты

По форме стержня болты изготавливают для постановки в отверстие с зазором и без зазора.

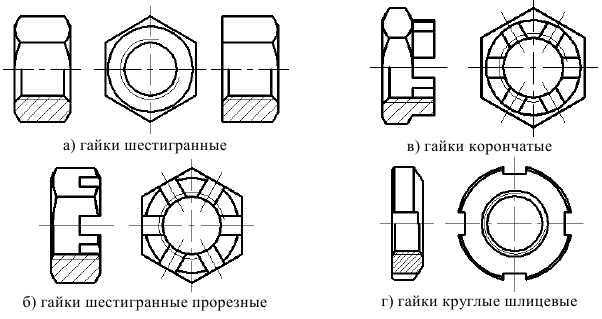

Гайки различают по форме и по размерам:

Гайки шестигранные с нормальным и уменьшенным размером иод ключ, высокие и низкие.

Гайки прорезные и гайки корончатые с прорезью под шплинты. Применяются для стонорениясоединения

Гайки круглые с прорезями под ключ применяются, главным образом, для закрепления деталей на валах.

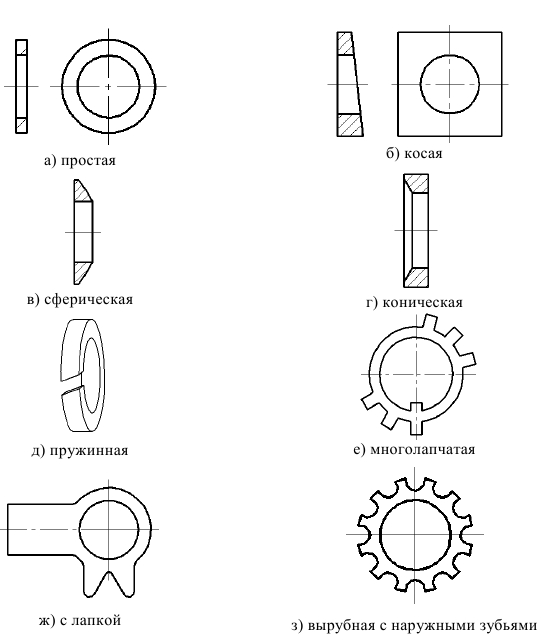

Шайбы

Все типы шайб можно разделить на две основные группы:

- а) шайбы подкладные;

- б) шайбы стопорные.

Шайба простая ставится под гайку или головку винта с целью предохранения, чистых поверхностей деталей от повреждения при завинчивании гайки (винта) и уменьшения смятия деталей гайкой, если деталь изготовлена из менее прочного материала.

Шайбы косые используются для устранения изгиба стержня болта при опоре гайки на полки прокатных профилей.

Шайба сферическая в комплекте с шайбой конической обеспечивают самоустановку гаек (головок болтов), и поэтому осевая нагрузка распределяется строго по оси стержня болта.

Шайбы пружинные применяют для стопорения гайки или головки винта относительно корпуса (предохранение резьбовых соединений от самоотвинчивания).

Шайбы стопорные многолапчатые служат для закрепления круглых гаек относительно вала. Внутренний выступ входит в паз на валу, один из наружных выступов загибается в шлиц гайки.