Оглавление:

Жаростойкость и жаропрочность сталей и сплавов

- Термостойкость (окалина) — это высокая стойкость к окислению стали и сплавов при высоких температурах, выражающаяся в стойкости компонентов газовой коррозии. Известно, что большинство механических деталей, контактирующих с горячими газами, подвергаются газовой коррозии, в результате которой разрушаются металл и сплавы. Газовая коррозия значительно сокращает срок службы детали. Термостойкость стали или сплава зависит от непроницаемости и прочности оксидной пленки, образующейся на поверхности при газовой коррозии при высоких температурах.

Повышение термостойкости достигается легированием сплавов Cr, Al, Si и Bs, которые способствуют образованию плотной, газонепроницаемой пленки на поверхности детали. Термостойкость-это способность сталей и сплавов выдерживать механические нагрузки и длительное воздействие высоких температур (ползучесть) и разрушение (длительная прочность). В условиях нагрева при высоких температурах прочность материала зависит не только от температуры, но и от времени выдержки.

При нагревании металлов и сплавов до высоких температур прочность снижается в результате ослабления межатомных связей в кристаллической решетке. Людмила Фирмаль

Прочность стали при комнатной температуре практически не зависит от продолжительности испытания, а при температуре выше 350 ° с прочность снижается, что делает эксперимент более длительным. Длительные механические нагрузки при высоких температурах разрушают материал с меньшим напряжением, чем прочность на растяжение. Разрушению предшествует ползучесть. Ползучесть — это свойство металлов и сплавов, которые медленно и непрерывно пластифицируются при высоких температурах, под воздействием постоянных длительных нагрузок, которые не превышают предел текучести AO2.

In в случае стали ползучесть наблюдается при температурах выше 350 С. Предел ползучести-z1M характеризует напряжение, которое вызывает определенное полное растяжение (или определенную скорость деформации) в определенное время и при определенном temperature. So, » ah. 1 / eo = 250 мели *означает, что при определенной температуре t (например, 800 с) удлинение образца (3) составит 0,1% в зависимости от напряжения Pnx = 250 м «/ la при испытании t-300 часов. Для различных частей, допустимое значение деформации колебается от 0,1 до 1% и время испытания 100 до 500 часов.

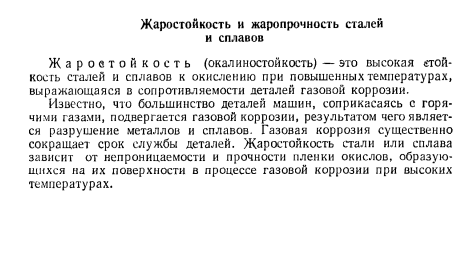

- Величина z для конкретного материала зависит от продолжительности и температуры испытания, а также от допустимой деформации. С уменьшением периода испытаний при постоянном значении допустимой деформации значение предела ползучести увеличивается. С другой стороны, наряду с уменьшением допустимой деформации (setris Paris Vivo), величина cPl также уменьшается, особенно с увеличением температуры испытания. На рисунке 13.1 показана типичная кривая ползучести. Сегмент 0 — / характеризует упругое удлинение, образующееся сразу после нагружения образца.

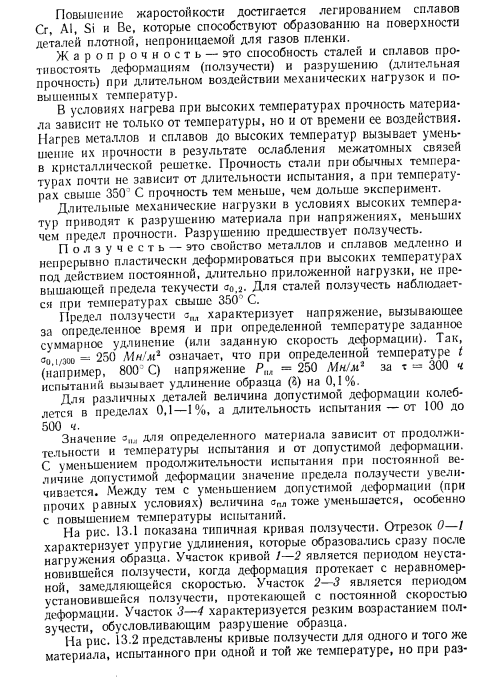

Часть кривой 1-2 представляет собой период нестационарной ползучести, которая протекает с малой скоростью, когда деформация неравномерна. Секция 2-3 — это период установившейся ползучести, протекающий с постоянной скоростью деформации. На рис. 13.2 показаны кривые ползучести одного и того же материала, испытанного при одной и той же температуре и в разное время. Личное stress. In кроме того, чем ниже напряжение, тем ниже скорость ползучести и тем дольше образец выдерживает нагрузку без damage.

Характерной особенностью сечения 3-4 является резкое увеличение ползучести и разрушение образца. Людмила Фирмаль

As напряжение возрастает, скорость ползучести увеличивается и образец разрушается. Аналогично, характер кривой ползучести материала изменяется при одном и том же напряжении, но при разных (повышающихся) температурах. <s | / l-свойство металла сопротивляться малым пластическим деформациям. Рисунок 13.1 кривая ползучести Рис. 13.2.Кривая ползучести как функция времени испытания при различных напряжениях и температурах Ползучесть обусловлена двумя процессами, происходящими при высокотемпературном длительном нагружении металла и действующими противоположно.

Поэтому в процессе пластической деформации при высоких температурах металл затвердевает (паклен), что повышает его стойкость к deformation. At в то же время, при температуре нагрева металла выше температуры повторного нагрева, металл размягчается путем перекристаллизации, что способствует деформации. При длительном воздействии напряжений, превышающих предел упругости, при температурах выше температуры рекристаллизации пластическая деформация металла происходит непрерывно при действии внешних нагрузок и температур.

Скорость ползучести зависит от соотношения температур нагрева и рекристаллизации, а также от рабочих напряжений и прочностных характеристик изделия. metal. In кроме того, чем дольше нагрузка на металл, тем ниже значение напряжения, при котором происходит пробой. Важным свойством сталей и сплавов, работающих при высоких температурах, является их способность воспринимать длительные нагрузки без разрушения, что определяет их длительную прочность. Длительные испытания на прочность выполняются быстрее, чем испытания на ползучесть.

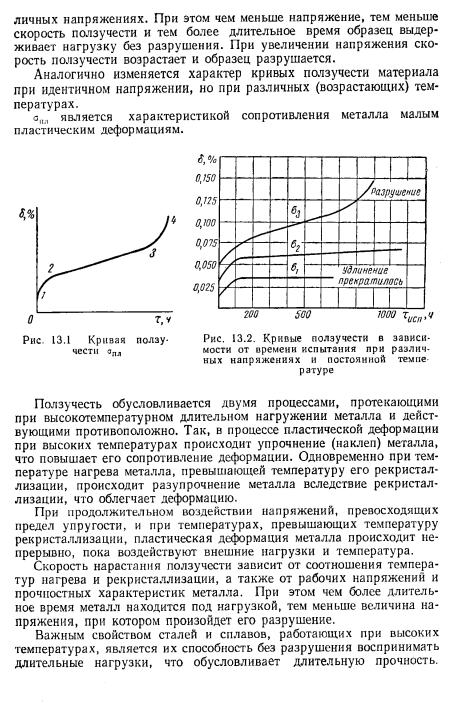

Это связано с тем, что в этом случае возникает большая нагрузка и значительно большая деформация. Испытания на длительную прочность длится 100, 200 или 300 часов и показывает результаты таких испытаний в виде графика(рис. 13.3). Устойчивость к разрушению при высоких температурах характеризуется прочностью на растяжение. Рисунок 13.3. долгосрочная прочность кривой ада Предел прочности на растяжение (ai) представляет собой напряжение, которое разрушает данный образец при данной температуре в течение заданного времени.

Таким образом, o3(X)= 150 МН / м2 означает, что при температуре t (например, 800°C) сплав будет разрушаться при m = 300 часов из-за напряжения Pn = 150 МН / м2. количественные значения <m и O dd (полученные при одинаковых условиях испытаний одного и того же материала) не совпадают. Величина ад конкретного материала зависит от продолжительности и температуры испытания(чем больше продолжительность и температура испытания, тем меньше od).Очевидно, что при правильной температуре металл может прослужить дольше под воздействием более низких нагрузок.

Долговечность, то есть способность материала выдерживать разрушение при воздействии знакопеременных нагрузок(то есть при работе на усталость), имеет существенное значение для долговечности деталей при высоких температурах. При определении долговечности в высокотемпературном диапазоне пробивная нагрузка непрерывно уменьшается до большого значения с увеличением числа циклов, так что на соответствующей кривой не появляется горизонтального сечения(что обычно наблюдается при нормальных температурах испытания). Предел выносливости овец при заданном температурном режиме — это максимальное напряжение, которое образец может выдержать за заданное число циклов без повреждений.

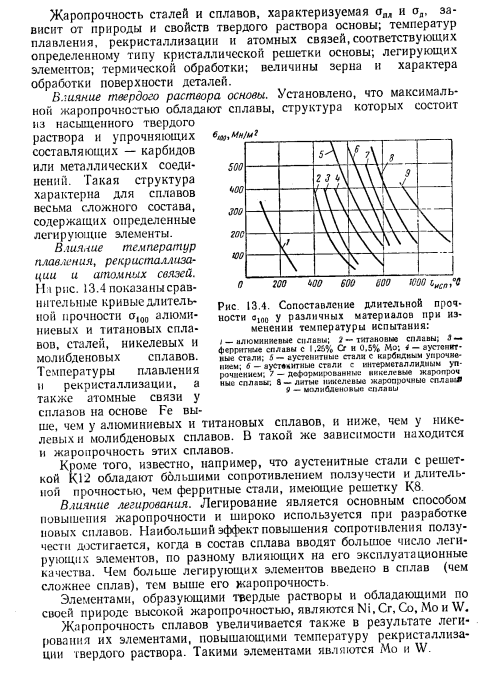

При измерении Овна при высокой температуре, 5 * 10e будет принят в качестве стандарта. 10-10*; 50-10 «и 100-10 *циклов. термостойкость сталей и сплавов, характеризующихся apt и ay, зависит от природы и свойств основного твердого раствора. Температура плавления, перекристаллизация, атомные связи, соответствующие определенным типам кристаллических решеток на основе. Свойства размера зерна и поверхностной обработки деталей; Твердый раствор на основе effect. An создан сплав, состоящий из крупнейших жаропрочных структур I — илюниниспы склалы; 2-титановый сплав. Феррипиевый сплав 3-1. 25%Cr и 0,5% Mo. »- Аустенитно-нивная Сталь; 6 — аустенитная сталь с усиленными карбидами; 6-аустенитно-нивная сталь с Галлиевым Межзеренным упрочнением; 7-ДВ ^ юр. ми.- ’Hovhannis никель-стойкие сплав штата Нью-Йорк. 8-литый никелевый термостойкий шлиц » 9-молибденовый шлиц Насыщенные твердые растворы и упрочняющие компоненты — из карбидных или металлических соединений.

Такая структура характерна для сплавов с очень сложным составом, который включает в себя определенные легирующие элементы. Влияние температуры плавления, регистров восстановления и атомных связей. I II сутана. На рис. 13.4 показано сравнение пределов прочности приблизительно 100 алюминиевых и титановых сплавов, стали, никеля и молибденовых сплавов, а также сплошная кривая. Температура плавления и рекристаллизация, а также атомные связи сплава на основе Fe、 Рис. 13.4: сравнение долговременной прочности o1P0 различных материалов с изменением температуры испытания:

Выше, чем сплавы алюминия и титана и ниже, чем сплавы никеля и молибдена. Термостойкость этих сплавов также находится в такой же зависимости. Кроме того, известно, что аустенитные стали с решетками K1’2 обладают большей устойчивостью к ползучести и длительной прочностью, чем ферритные стали с решетками K8. Эффект легирования. Легирование является основным методом повышения термостойкости и широко используется при разработке новых сплавов. Максимальный эффект повышения сопротивления ползучести достигается при введении в сплав большого количества легирующих элементов.

Это влияет на производительность по-разному. Чем больше легирующих элементов вводится в сплав (чем сложнее сплав), тем выше термостойкость. Элементами, образующими твердый раствор и обладающими высокой термостойкостью по своим свойствам, являются Ni, Cr, Co, Mo и W. Термостойкость сплава также повышается в результате легирования элементами, повышающими температуру рекристаллизации твердого раствора. Такими элементами являются Mo и W. Легирующие элементы, вводимые в сплав, распределяются между твердым раствором и армирующим компонентом. Растворение в основном металле повышает термическую стабильность кристаллической решетки твердого раствора Прочность сплава при высоких температурах. Легирующие элементы, образующие стабильные карбиды и интерметаллиды, также приводят к упрочнению сплава.

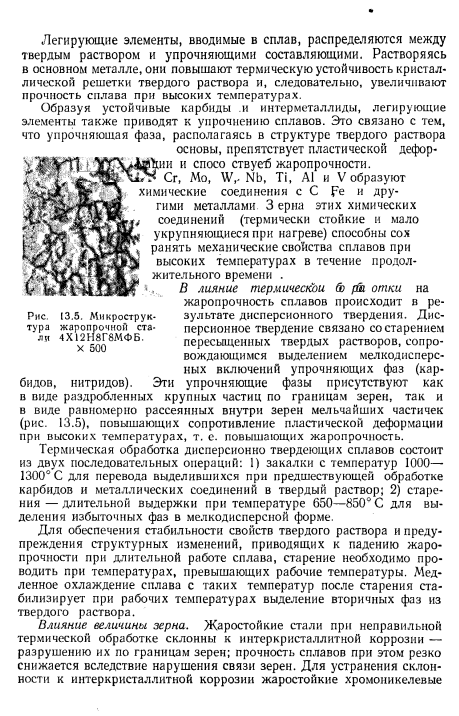

Это связано с тем, что затвердевшая фаза в структуре твердого раствора В основном, он предотвращает пластическую деформацию и термостойкость. Рис. 13.5.Микроструктура жаропрочной стали 4Х12Н8Г8МФБ. х 500. 5 СГ, МО, Ж,. Nb, Ti, Al и V образуют соединения с C re и другими металлами. Сердцевина этих соединений (слегка огрубев от термостойкости при нагревании) способна сохранять механические свойства сплава при высоких температурах в течение длительного времени. В термическом и РН-листе сплавление по жаростойкости сплава происходит в результате осадочного упрочнения. Дисперсионное отверждение связано со старением пересыщенного твердого раствора, сопровождающимся выделением мелкодисперсных включений в фазу отверждения(имеется также Фаза отверждения автомобиля)

При высоких температурах, т. к. Повышает термостойкость. Эти Виды, нитриды). В виде крупных зерен, которые измельчаются по границам зерен.、 Форма мельчайших частиц равномерно распределена в зерне(рис. 13.5) Термическая обработка осажденного твердеющего сплава состоит из следующих 2 последовательных операций: 2) старение-длительная выдержка при температуре 650 ~ 850°с отделяет избыточную фазу в мелкодисперсном виде. Для обеспечения стабильности свойств твердого раствора и предотвращения структурных изменений, приводящих к снижению термостойкости при длительной эксплуатации сплава, старение следует проводить при температуре выше рабочей.

Медленное охлаждение сплава от такой температуры после старения стабилизирует выделение вторичной фазы из твердого раствора при рабочей температуре. Влияние размера частиц. Жаропрочная сталь при неправильной термообработке склонна к внутренней коррозии-разрушению по границам зерен; прочность сплава резко падает из-за нарушения связи particles. To исключают склонность к коррозии, например, жаропрочные хромоникелевые аустенитные стали содержат следовые количества добавок Ti или Nb. Скорость межкристаллитной коррозии (если состав сплава постоянен) зависит от рабочей среды, температуры и time.

At постоянная температура, глубина окислительного слоя, которая зависит от времени окисления m, y, описывается следующим уравнением: кВт. В зависимости от температуры О // = — й г、 Где k-постоянная Больцмана. A и B-параметры уравнения. T-температура,°K- Скорость межкристаллитной коррозии зависит от формулы Д= Где Do-скорость коррозии при T = co. Q-энергия активации. R — газовая постоянная.

Смотрите также:

| Жаропрочные и жаростойкие стали | Подшипниковые стали |

| Жаропрочные и жаростойкие сплавы на основе Fe—Ni и Ni | Титановые сплавы |