Оглавление:

Жаропрочные стали

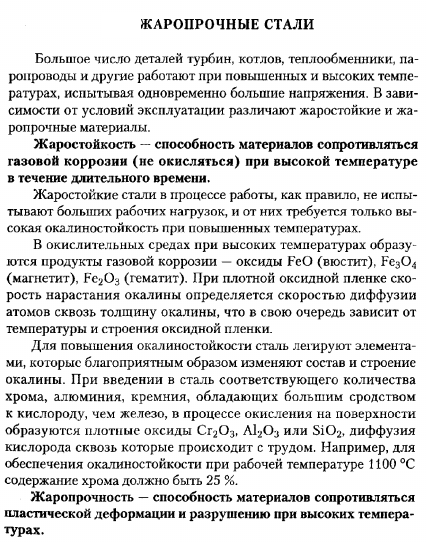

- Жаропрочная сталь Многие детали, такие как турбины, котлы, теплообменники и паропроводы, работают при высоких и высоких температурах, подвергаясь при этом высоким нагрузкам. В зависимости от условий эксплуатации различают жаропрочные и жаропрочные материалы.

Термостойкость-способность материала выдерживать (не окисляться) газовую коррозию в течение длительного времени при высоких температурах. Жаропрочная сталь в процессе работы обычно не испытывает большой нагрузки, нужны только высокие температуры различных костей при высоких температурах. В высокотемпературных окислительных средах образуются продукты газовой коррозии-оксид FeO (вустит), Fc3O4 (магнетит), Fe2O3 (гематит). в плотных оксидных пленках скорость нарастания накипи определяется скоростью диффузии атомов через толщину scale.

It зависит от температуры и структуры оксидной пленки. Людмила Фирмаль

Для повышения стойкости к окалине сталь легируют элементами, которые благоприятно изменяют состав и структуру окалины. Когда соответствующие количества хрома, алюминия и кремния вводятся в сталь, которая имеет более высокое сродство к кислороду, чем железо, в процессе окисления на поверхности образуется плотный оксид Cr2O3, L12O3 или SiO2, что затрудняет диффузию кислорода. Например, для обеспечения устойчивости к окалине при рабочей температуре 1100°C Содержание Хрома должно составлять 25%.

Термостойкость-способность материала выдерживать пластическую деформацию и разрушение при высоких температурах. Термостойкие материалы должны длительное время функционировать при высоких температурах и рабочих нагрузках. При их выборе необходимо учитывать, что с повышением температуры прочностные характеристики снижаются, и, более того, при высоких температурах увеличивается временной фактор.

- Металлические элементы котлоагрегата, работающие при температурах выше 450 ° с, легче поддаются ползучести. Ползучесть — это свойство металлов, нагруженных при высоких температурах, которые медленно и непрерывно пластифицируются под воздействием постоянной нагрузки. Детали, работающие в условиях ползучести в течение определенного периода времени, разрушаются при пластической деформации в несколько раз меньшей, чем при кратковременных перегрузках при той же температуре.

Из-за повышения рабочей температуры тепловой электростанции многие детали стали работать в том температурном диапазоне, где появилась ползучесть. В случае испытаний на ползучесть образец прикрепляют к захвату машины и помещают в печь, где поддерживается постоянная температура. К образцу прикладывается определенная нагрузка.

На протяжении всего испытания он измеряется до тех пор, пока деформация образца не будет полностью разрушена. Людмила Фирмаль

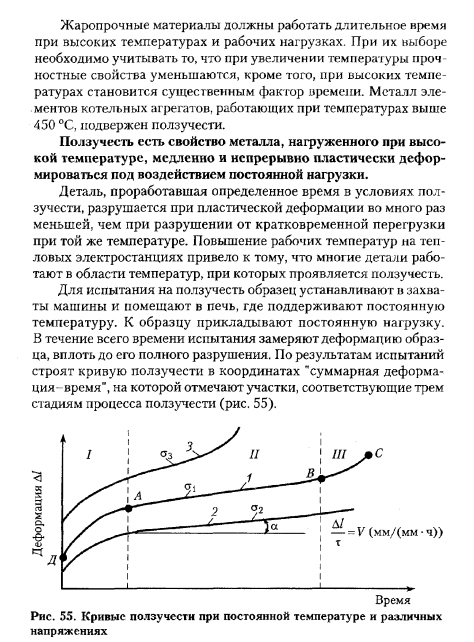

По результатам испытаний в координате «общее время деформации» создается кривая ползучести, на которой обозначен участок, соответствующий 3 этапам процесса ползучести (рис.55). Рис.55.Кривые ползучести при постоянной температуре и переменных напряжениях При приложении нагрузки происходит мгновенная деформация, не имеющая ничего общего с деформацией ползучести (точка D). 1-я ступень (7) предназначена для деформированной и нестационарной ползучести стали за счет снижения скорости.

На 2-й стадии процесса(1г) пластическая деформация возрастает с постоянной скоростью-стадия стационарной ползучести (участок АВ). 3-я стадия процесса (///) направлена на стадию деформации (сечение летательного аппарата) — разрушение с увеличением скорости. Длительность каждой стадии зависит от температуры и напряжения конкретного сплава. Ползучесть может происходить очень долго и практически не достигает 3-й стадии(рис.50, кривая 2).Если напряжение или температура очень высоки, то 2-я стадия процесса ползучести может отсутствовать(кривая 3).

Условный предел ползучести-это напряжение, которое вызывает определенную скорость ползучести при определенной температуре на 2-й стадии процесса. Напряжение, которое обычно вызывает постоянную деформацию 10% на 1 млн часов работы, используется в качестве предела ползучести для котельной установки element. In в случае материала котла это напряжение равно напряжению, которое вызывает скорость ползучести ю «3%/ ч». если t — температура испытания (°C), то указывается предел ползучести. 6-деформация,%; g-время испытания. h. например, сталь 15X5M имеет предел ползучести a?/ ?< хху = 69 МПа,^?существует mim = 39 МПа.

Явление ползучести проявляется в следующих случаях: процесс размягчения закаленных металлов наблюдается при температуре, превышающей температуру рекристаллизации. при напряжении, превышающем предел упругости. Исходя из этого, скорость ползучести становится больше, металл быстрее размягчается под воздействием процесса перекристаллизации, а прочность при кратковременном испытании снижается.

Скорость ползучести зависит от состава и структуры металла, поэтому мы постараемся улучшить ее путем правильного легирования и термообработки. Чем выше температура плавления металла, тем выше температура рекристаллизации 。Поэтому, для изготовления жаропрочных деталей, металла с высокой точкой плавления используется. Как правило, максимальная рабочая температура составляет 0,7… 0.8) нельзя превышать значение, равное 7^. Влияние легирующих элементов на термостойкость. Высокая жаростойкость стали достигается легированием ее хромом, никелем, молибденом, вольфрамом, ниобием, ванадием, кобальтом, Титаном и др. aluminum.

As увеличивается количество легирующих элементов в сплаве и его концентрация, повышается термостойкость многокомпонентных металлических сплавов. Теплостойкость также сильно зависит от типа кристаллической структуры. ферритовые стали с ОЦК решетками менее жаропрочны, чем аустенит, кристаллическая решетка которого является GC. 1. никель как аустенитный формообразующий элемент является одним из основных легирующих элементов жаропрочных сплавов. В жаропрочных сталях особую роль играют углерод, бор и другие элементы, образующие вторгающуюся фазу.

Углерод, который связывает молибден и вольфрам с карбидом, уменьшает количество этих элементов в твердом металле, тем самым отрицательно влияя на термостойкость. Поэтому, когда он сплавлен с элементами как Гитан, ниобий, и тантал, которые совмещают углерод, сопротивление жары улучшено. Как правило, твердая сталь аустенитного класса углерода содержит 0,1%.Введение в сталь легкоплавких и нерастворимых металлов (таких как свинец, висмут) и легкоплавкой эвтектики, образованной железом (сера, селен), приводит к снижению термостойкости.

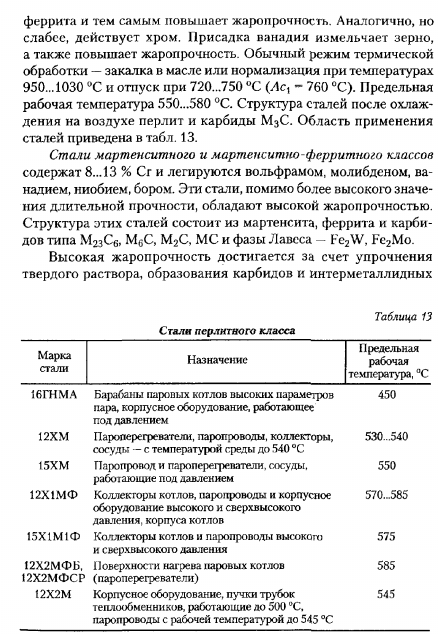

Жаропрочная сталь. Сталь классифицируется как жаропрочный перлит, мартенсит, мартенсит ферритного класса и жаропрочный аустенит класса, который работает при температуре от 350 до 600°С, в зависимости от предельной рабочей температуры. Эти стали в основном используются в производстве паропроводов, пароперегревателей, котлов, подвергающихся длительным механическим нагрузкам при высоких температурах. Сталь марки перлит содержит до 0,16% C и до 0,7% молибдена.

Это повышает температуру рекристаллизации феррита и улучшает термостойкость. Аналогично, но слабее, хром будет функционировать. Ванадиевые добавки измельчают зерно, а также повышают его термостойкость. Обычным режимом термообработки является закалка масла или нормализация температуры 950… 1030 ВК и 720… Закалять на 750°C (HP, −760 ° C).Максимальная рабочая температура 550… Структура стали после охлаждения с 580°c воздуха перлита и карбидов M3C. Стальной ряд показан в таблице. 13. Стали класса мартенсит и мартенсит феррит содержат 8-13% Cr и легированы вольфрамом, молибденом, ванадием, ниобием и бором. Эти стали, помимо высокого значения длительной прочности, обладают высокой термостойкостью.

Структура этих сталей состоит из мартенсита, (>>MgzSb, MgC, M2C. феррит и карбид-Fe2W в фазе MS и Lovess. Fe2Mo. Высокая термостойкость достигается за счет отверждения твердых растворов, образования карбидов и интерметаллидов. Таблица 13 Parright сталь Предел рабочей температуры марки стали,°C 16GNMA высоких параметров паровой котел пароль барабана, корпуса оборудования под давлением 450 Пароперегреватель 12ХМ, паропровод, коллектор, контейнер — температура окружающей среды до 640°С… 540. Линия пара 15XM и перегреватель, сосуд под давлением 550 12X1MF котла, коллектора, трубопровода пара высокого давления и сверхвысокого давления шкафа устройства, корпус котла 570… 585.

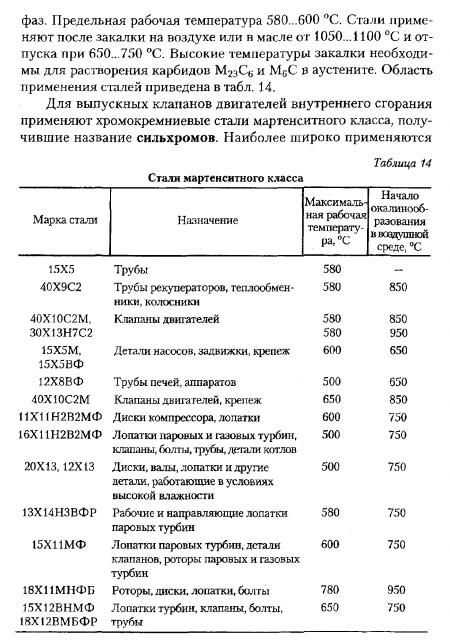

Коллектор боилера 15X1M1F с высоким давлением и ультра высоким трубопроводом пара давления 575 12×2мфб, 1222 蒸気 поверхность нагрева парового котла (пароперегревателя) 585 Трубные пучки корпусного оборудования 12×2м, теплообменники работающие при температуре до 500 9С. паропровод при рабочей температуре до 545°с 545 фаза. Максимальная рабочая температура 580… Сталь 600°C используется после закалки на воздухе или в масле или 1050-1100°C и отпуска при 650-750°C. для расплавления карбидов m2zc и M6C в аустенит требуются высокие температуры закалки.

Стальной ряд показан в таблице. 14. Выпускной клапан двигателя внутреннего сгорания имеет мартенситный класс хрома, называемый шелк-хром. мокре. используется сталь mnievys. Наиболее широко используется Таблица 14 Сталь мартенсит Максимальная рабочая температура марки стали, начало образования накипи на воздухе,°C 15×5 труба 580- 40×9c2 рекуперационная трубка, теплообменник. Решетка 580 850 40Х10С2М, клапан двигателя 580 850 30Х1377252580 950 15Х5М. Детали 15X5VF насосов, клапанов и застежек 600 650 Трубы для печей 12Х8ВФ, оборудование 500 650

Клапан двигателя 40X10S2M, крепежная деталь 650 850 11×11n2v2mf диск для компрессора, лопатка G00 750 16×11н2в2 Blades лопатки паровых и газовых турбин, клапаны, болты, трубы > детали котла.500 750. Диски 20X13, 12X13, вал. Перья и другие детали 500 750 работают в условиях повышенной влажности 13Х14 Steam привод паровой турбины и направляющая лопатка 580 750 Лопаткоулавливатель паровой турбины 15X11MF, клапан летания Новая, парогазовая турбина Ротор 600 750 18×11mnfb Ротор, диск, лопасть, Бакус 780 950 15Х12ВНМФ18Х12ВМБФР лопатки турбин,

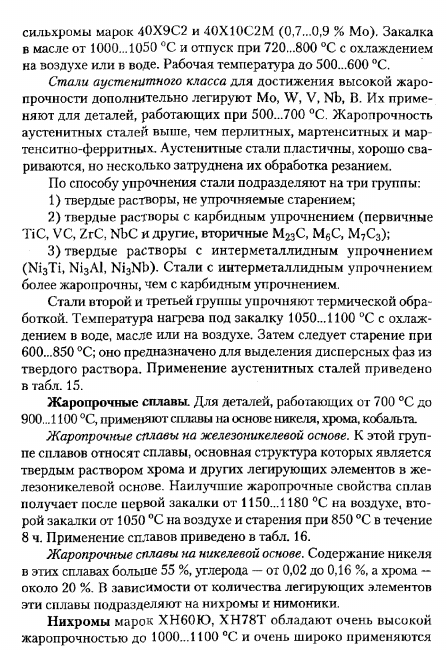

клапаны, болты, трубы 650 750 серебро хром класса 40Х9С2 и 40Х10С2М (0.7… 0,9%МО). Гасить при 1000-1050°C и гасить при 720 800°C при охлаждении воздухом или водой. Рабочая температура до 500-600°C Для достижения высокой термостойкости аустенитные стали дополнительно легируют Mo, W, V, Nb и B. Они используются для деталей, работающих при температуре 500-700°C. термостойкость аустенитных сталей выше, чем у перлита, мартенсита и мартенситного феррита. Аустенитная сталь пластична, хорошо сваривается, и ее резка несколько сложнее. По способу упрочнения сталь делится на 3 группы. 1) твердый раствор, который

не затвердевает из-за старения. 2) твердый раствор с твердеть карбида (главным образом TiC, VC, ZrC, NbC, etc., вторичный M23C, M6C, M7C3); 3) твердый раствор с интерметаллическим упрочнением (Ni3Ti, Ni3AI, Ni3Nl>).Сталь с интерметаллическим упрочнением обладает более высокой термостойкостью, чем твердосплавная. Стали 2-й и 3-й групп упрочняют термической обработкой. Температура нагрева 1050 при охлаждении водой, маслом или воздухом… Погасите 1100°C; затем последует старение. 600… Он предназначен для отделения дисперсной фазы от твердого раствора при 850°С; в таблице показано применение аустенитных сталей. 15. Жаропрочный сплав.

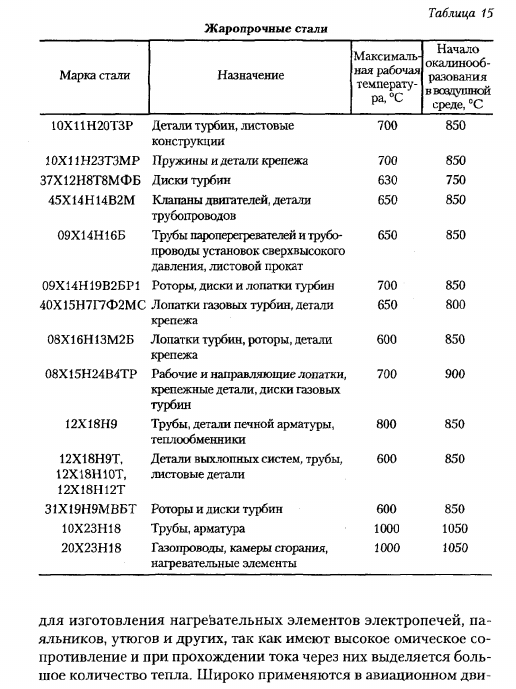

700°с〜 900… Используются сплавы на основе 1100°C, никеля, хрома и кобальта. Жаропрочный сплав на основе железа и никеля. К сплавам этой группы относятся сплавы, основной структурой которых является твердый раствор хрома и других легирующих элементов на железоникелевой основе. Сплав сначала закаляют при 1150-1180°С на воздухе, затем закаляют на воздухе от 1050°с до 2 ° С, после выдержки при 850 ° С в течение 8 часов он приобретает лучшие термостойкие свойства. Применение сплавов показано в таблице. 16. Жаропрочный сплав на основе никеля. Содержание никеля в этих сплавах составляет более 55%, углерода-0,02-0,16%, хрома-около 20%.

В зависимости от количества легирующих элементов эти сплавы подразделяются на нихромовые и гомогенные. Марки нихрома НН60Ю и хн78 C C имеют очень высокую термостойкость до 1000-1100 ° C и широко используются. Жаропрочная сталь Класс стали максимальная рабочая температура. ° C начало образования накипи в домашних условиях,°C Части турбины 10X11N20TZR, структура листа 700 850 10×11h23t3mp пружина и монтажный кронштейн 700 850 37Х12Н8 6308 630 630 750 750 Клапан двигателя 45X14N14V2M,

компоненты 650 850 трубопровода Труба перегревателя 09Х14Н16Б и линия трубы ультра высокого оборудования давления, металлического листа 650 850 09X14H19V2BR1 ротор турбины, диск, лопатка 700 850 40×1577777ф2 Blades лопатки газовой турбины, крепежные детали 650 800 08X16H13M2B лопатка турбины, Ротор, крепление 600 850 08X15H24V4TR рабочие и направляющие лопатки, крепежные детали, диски газотурбинные 700 900 Труба 12X18H9, штуцер печи, теплообменный аппарат 800 850 12×18h9t. 12X18H10T,12×18p12t детали выхлопной системы, трубы, листовые детали 600 850 31Х19Н9МВБТ роторы турбины и поверхностью 600 850 10×23н18 трубы, фитинги 1000 1050 20×23н18 газопровод,

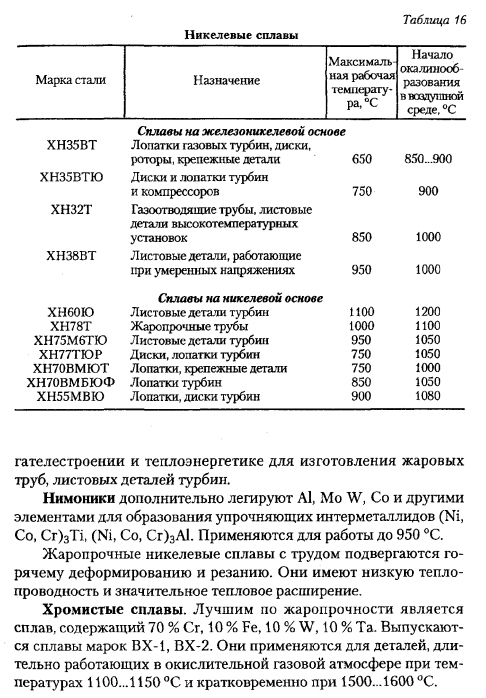

камера сгорания, 1000 1050 Нагревательный элемент. Для изготовления электропечей, паяльников, утюгов и других нагревательных элементов. Они обладают высоким омическим сопротивлением, поскольку при протекании тока выделяется большое количество тепла. released. It широко используется в авиационном возрасте- Никелевый сплав Максимальная рабочая температура агрегата марки стали, начало разработки шкалы°C<в соответствующей среде,°C Железоникелевый сплав 3535 Blades

лопатки газовой турбины, диски, jxnopbi, крепежные детали 650 850… 900. 3535 DISC диск и лопатка для турбины и компрессора 750 900 Выхлопная труба газа ХН32Т, высокотемпературное место 850 1000 летания оборудования Parts38金金 детали из листового металла работающие при умеренном напряжении 950 1000 Сплав на основе никеля ХН60Ю турбин листовые детали 1100 1200 Xh78t теплостойкая труба 1000 1100 Sheet75м6 части листа турбонаддува 950 1050 Диск ХН77ТЮР, лопатки турбины 750 1050 7070 Blade лезвие, молния 750 1000 7070 Blade лопатка турбины 850 1050 ХН55МВЮ лопатки, диск

турбины 900 1080 Тепло — и теплотехника для изготовления жаровых труб, листовых деталей турбин. Кроме того, Нимоники сплавляют Al, Mo W, Co и другие элементы с образованием армированных интерметаллических соединений (Ni, Co, Cr) zT1, (Ni, Co, Cr) zA1. Подходит для работы при температуре до 950°C Жаропрочный никелевый сплав трудно поддается высокотемпературной деформации и резке. Теплопроводность низкая, а тепловое расширение большое. Сплав хрома.

Самое лучшее сопротивление жары сплав содержа 70% St, 10% Fe, 10% W и 10% Ta. Производятся сплавы марок ВХ-1, вх-2.Они использованы для частей которые работают в течение длительного времени в окисляя атмосферах газа на температурах 1100-1150°C и на короткие времена работы 1500-1600°C.

Смотрите также:

| Инструментальные легированные стали | Хромистые стали |

| Металлокерамические твердые сплавы | Хромоникелевые стали |