Оглавление:

Жаропрочные и жаростойкие стали

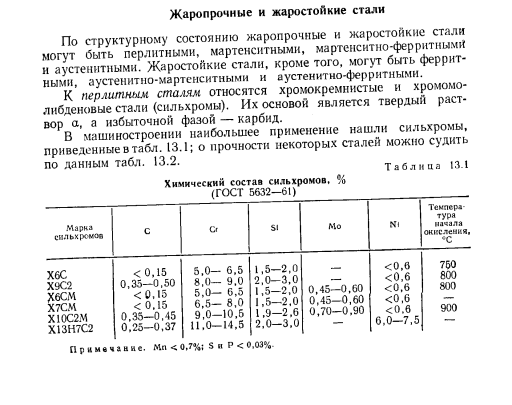

- Жаропрочные и жаропрочные стали В зависимости от конструкционного состояния жаропрочные и жаропрочные стали становятся перлитными, мартенситными, Мартенситными Ферритными и austenite. In кроме того, жаропрочные стали могут быть использованы для феррита, аустенит-мартенсита и аустенит-феррита. Перлитные стали включают сталь кремния Хромия и сталь молибдена Хромия (snlchromes).Основой их является твердый раствор а, а избыточной фазой-карбид. 13.1; прочность некоторых сталей можно определить из таблицы. 13.2.

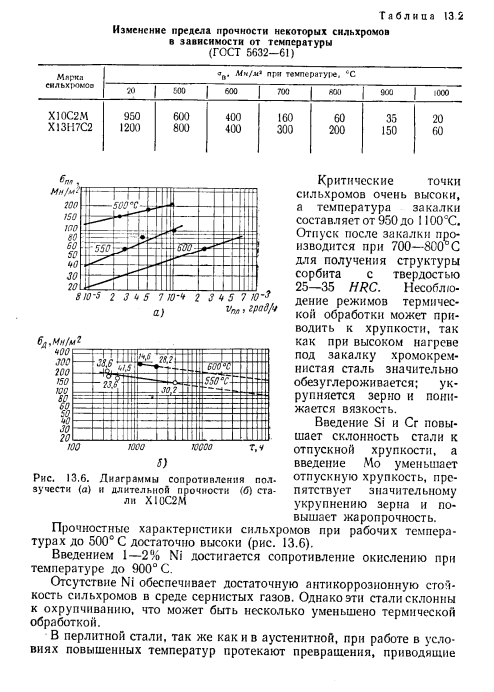

Таблица 13. 1. химический состав хрома шелка、% (ГОСТ 5632-61) Марна silchromoa инициации окисления температуру, в том числе СГ-си-мо Н1 * С X6C.<0.15 5.0-6.5 1.5-2.0 <0.0 750 X9S2 0.35-0.50 8.0–9.0 2.0-3.0-<0.6 800 X6CM<0.15 5.0-6.5 1.5-2.0 0.45-0.60 <0.6 800 X7S. M.<0.15 6.5-8.0 1.5-2.0 0.45-0.60 <0.6- X10S2M 0.35-0.45 9.0-10.5 1.9-2.6 0.70-0.90 <0.6 900 Х13Н7С20. 25-0. 37 11.0-14.5 2.0-3.0-6.0-7.5 —в зависимости от температуры некоторые части шелка изменяют прочность на растяжение(GSSG 5632-61) Марка Mn / zl * шелк-хром при температуре. куб. см. МО 600700800 ОАС Х10С2М95060040060 60 35 20 X13N7S2 1200800400300200150 60 Важного Шелкового хрома очень много, температура составляет от 950 ° С до 1100°С.

В машиностроении таблица описывает шелк-хром. Людмила Фирмаль

После закалки происходит отпуск при 700-800°с, в результате чего образуется сорбит 25-35 HRC. Определенные условия обработки могут привести к хрупкости. Это связано с высокой термической закалке, что значительно decarbonizes хрома кремния стали. Зерно становится шероховатым и вязкость уменьшается. При введении Si и Cr повышается склонность стали к отпускной хрупкости, а при введении Mo снижается отпускная хрупкость, предотвращается огрубение зерна и повышается термостойкость. Прочностные свойства Шелкового хрома при рабочих температурах до 500°с очень высоки(рис. 13.6).

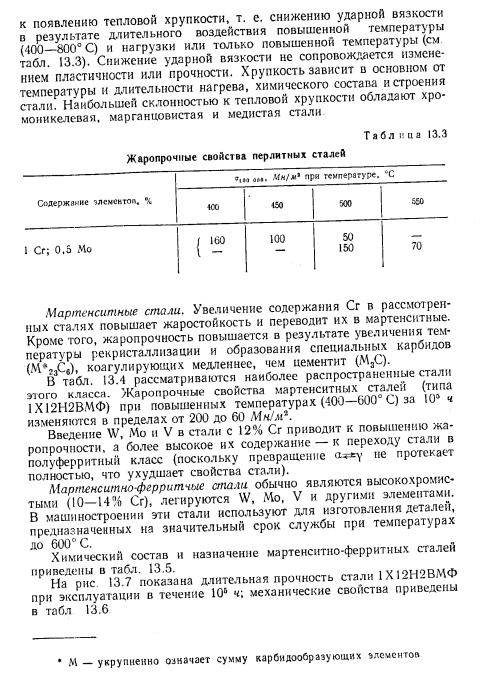

При введении 1-2% Ni достигается стойкость к окислению при температурах до 900°C. Отсутствие Ni обеспечивает достаточную коррозионную стойкость для Шелкового хрома в среде диоксида серы. Однако эти стали имеют тенденцию становиться хрупкими, что несколько снижается при термической обработке. В перлитных и аустенитных сталях метаморфозы происходят при работе при высоких температурах.、 −3 Рис. 13.6.Плавучесть (а) vM, град / ч Диаграмма сопротивления стального пола x10s2m и долгосрочной прочности (b) Точки высокие и затвердевают Некондиционных строительных твердости/ о-тепловой Появление термической хрупкости, то есть снижение ударной вязкости в результате длительного воздействия высоких температур (400-800°С) и только нагрузок или высоких температур(см. таблицу 13.3).

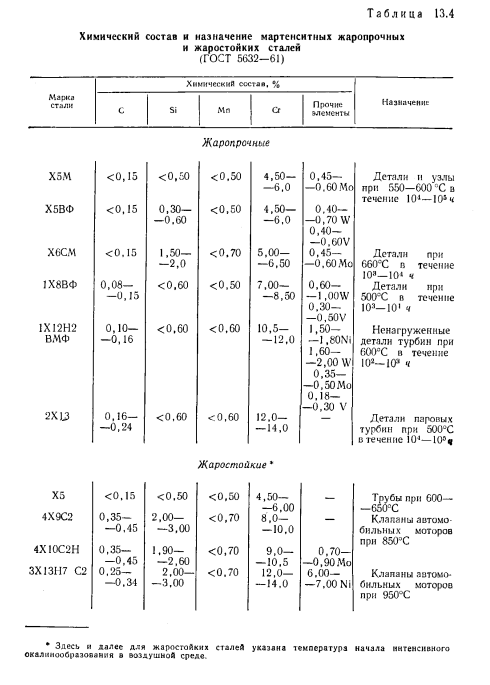

- Снижение ударной вязкости не сопровождается изменением пластичности или прочности. Хрупкость зависит главным образом от температуры и времени нагрева, химического состава и структуры стали. Наиболее подвержены термической хрупкости хром-никель, марганец и медь Таблица НТЗ 13.3 Сопротивление жары стали перлита Содержание элемента.%i,,,, om. At температура Mn / m1. МК. 1Кор 450 500 1 Cr; 0,5 Mo {160100 50150 70 Мартенсит steel. As содержание Cr в исследуемой стали увеличивается, увеличивается термостойкость, что приводит к переходу в мартенситное состояние steel. In кроме того, в результате повышения температуры рекристаллизации и образования специальных карбидов (M * 2zSv), которые затвердевают медленнее, чем цементит (M3C), повышается термостойкость.

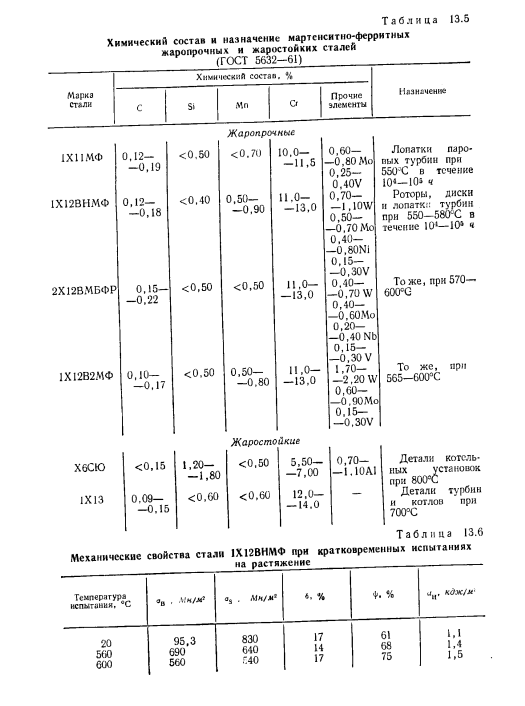

Внутри таблицы. 13.4 описаны наиболее распространенные стали этого класса. Термостойкие свойства мартенситной стали (тип 1Х12Х2ВМФ) при высоких температурах (400-600°С) в течение 10 часов находятся в пределах 200-60 МГН. При введении W, Mo и V в сталь, Cr которой составляет 12%, повышается термостойкость, а при увеличении их содержания сталь переходит в полуферритовый класс (поскольку * a * y превращение протекает не полностью и влияет на свойства стали). (10-14%Cr) и легируется W, Mo, V и другими elements. In в машиностроении эти стали применяются при изготовлении деталей, предназначенных для значительного срока службы при температурах до 600°С. Химический состав и назначение мартенситных ферритных сталей приведены в таблице. 13.5.

Мартенситная ферритная сталь обычно имеет высокое содержание хрома Людмила Фирмаль

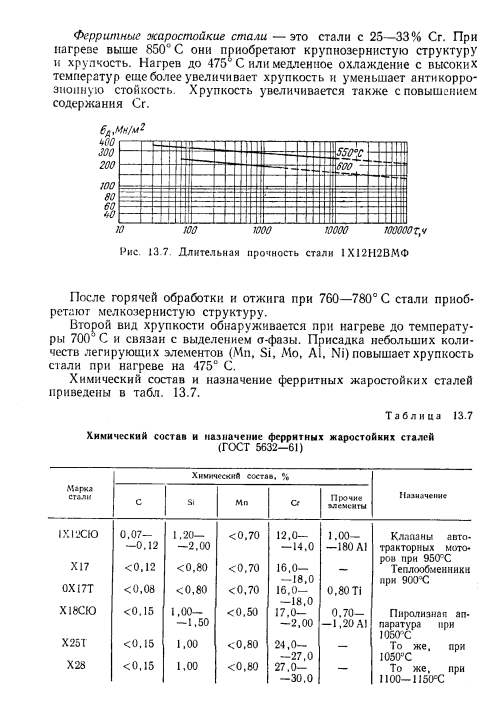

На рисунке 13.7 показана долговременная прочность стали 10G, работающей по схеме 1X12N2VMF. Механические свойства приведены в таблице 13.6 * М-расширение означает сумму карбидообразующих элементов Ферритные жаропрочные стали-это те стали, где Cr составляет 25-33%. При нагревании выше 850°С он приобретает крупнозернистую структуру) » и хрупкость. При нагревании до 475°C или медленном охлаждении от высоких температур дополнительно повышается хрупкость и коррозионная стойкость. По мере того как содержание Cr увеличивает, хрупкость также увеличивает. 13 7 длительная прочность стали 1Х12Н2ВМФ После горячей обработки и отжига при 760-780°С сталь приобретает тонкую текстуру. 2-й тип уязвимости обнаруживается при нагреве до температуры 700 ° С и связан с выделением фазы А. добавление небольшого количества легирующих элементов (Mn, Si, Mo, L1, Ni) повышает хрупкость стали при нагреве до 175°С.

Химический состав и назначение ферритных жаропрочных сталей приведены в таблице. 13.7. Таблица 13.7 Химический состав и назначение ферритной жаропрочной стали (ГОСТ 5632-61) Химический состав стали Мари. Процент nachicin Использование Si Мп СГ 1.12. 07— −0.12 1.20— −2, (U <0.70 12.0— −14.0 1.00—клапан 180 для мотора трактора L1 950 gC автоматического Х17.<0.12 <0.80 <0.70 16.0-18.0- теплообменный аппарат 9CO-C 0XI7T<0.08 <0.80 <0.70 16.0- −18.0 0.80 ти X18CY<0.15 1.00-1.50 <0.50 17.0-2.00 0.70-1.20 прибор пиролиза Al 1050 ℃ X25T <0.15 1.00 <0.80 24.0–27.0-то же самое. При Температуре 1050 ° C X28 < 0.15 1.00 <0.80 27.0–30.0-то же самое, 1100-1150 ° C аустенит феррит термостойкий steel. In в связи с легированием высокохромистых сталей различными элементами (и аустенит-образующими элементами Ni-типа) многие аустенитные ферритные Стали получили значительное применение. Аустенитно-ферритные стали обладают более высокой термостойкостью, чем высокохромистые стали.

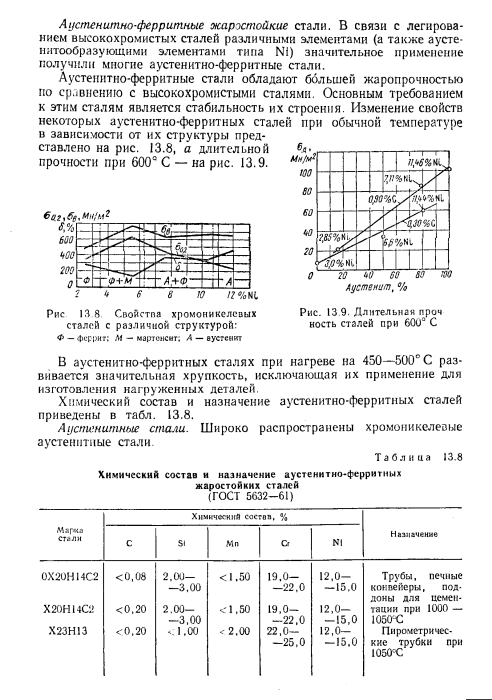

Основным требованием к этим сталям является стабильность их структуры. Изменение свойств аустенитно-ферритной стали при комнатной температуре Рис. 13.8, а длительная прочность при 600С с-13.9 в зависимости от ее структуры. 13 8. характеристики различных структур хромоникелевой стали: Ф-феррит. М-мартенсит; а-аустенит… Это она. 6ДЖ йо ^ АХО%с 20. 0 20 * ТАК СЕБЕ Аустенитная нержавеющая сталь、% Рисунок 13 9. Длительная прочность стали при 60°C В аустенитно-ферритной стали при нагреве до 450-500°с возникает значительная хрупкость, что делает невозможным ее использование для изготовления несущих деталей. Химический состав и назначение аустенитно-ферритных сталей приведены в таблице. 13.8. аустенитная сталь. Хром никель аустенитные стали популярны Таблица 13.8

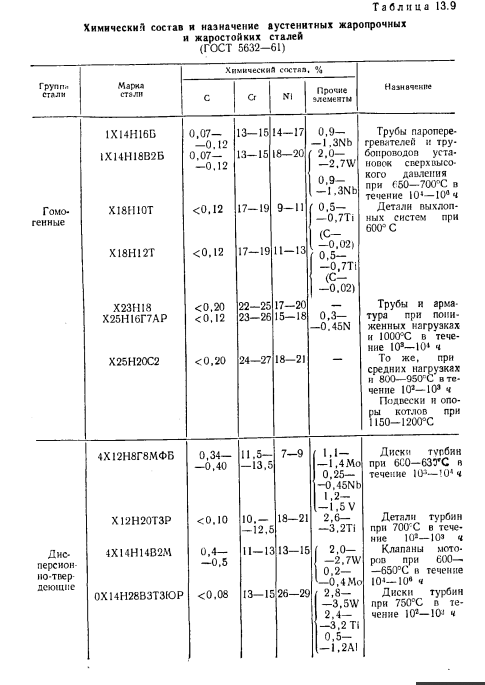

Химический состав и назначение аустенитно-ферритной жаропрочной стали (ГОСТ 5632-61) Сталь марки хим кокрон,%назначение С si Мп СГ Ni с 0X2OH14C2<0.08 2.00— −3.00 <1.50 19.0— −22.0 12.0— −15.0 трубы, печной конвейер, поддон для немецкого языка X20H14C2<0.20 2.00— −3.00 <1.50 19.0— −22.0 12.0-15.0 станция, 1000-10504: X23H13<0.20 <1.00 <2.00 22.0— −25.0 12.0— −15.0 высокотемпературная трубка 105042 Cr обеспечивает сопротивление жары и Ni предлагает аустенитную структуру. Жаропрочные хромоникелевые аустенитные стали содержат очень мало C. Иногда они содержат небольшое количество Ti или Nb для устранения тенденции межкристаллической коррозии. В дополнение к своей высокой коррозионной устойчивости и агрессивной окружающей среде, сталь

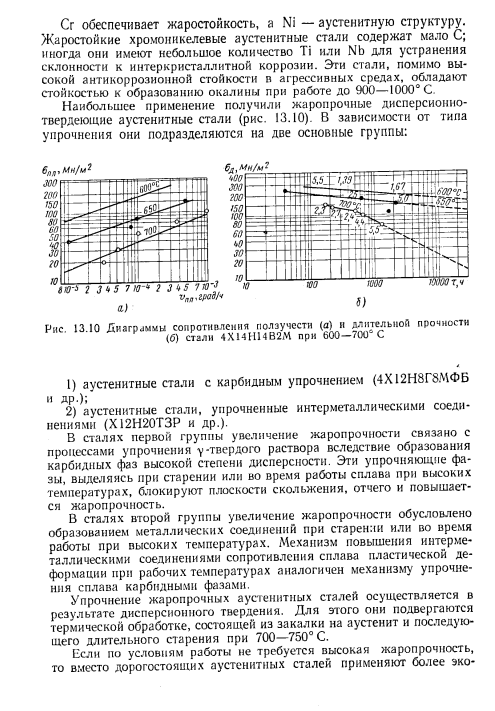

Aegi более менее прональна к образованию маштаба во время деятельности до 900-1000°С. Наиболее широко используется термостабильная БИС-парсионная закаленная аустенитная сталь (рис. 13.10).В зависимости от вида арматуры, она делится на 2 основные группы. Рисунок 13.10: сопротивление ползучести (а) и долгосрочная прочность (6)Сталь 4×14h14v2m 600-700°C 1) аустенитные стали с твердеющим карбидом(4X12H8G8.МФБ и др.); 2) закаленные аустенитные стали с интерметаллическими соединениями (например, Kh12N20TZR). В первой группе сталей повышенная термостойкость связана с упрочнением твердого раствора y за счет образования карбидной фазы с высокой степенью дисперсности.

Эти стадии упрочнения высвобождаются при старении или во время эксплуатации сплава при высоких температурах, блокируя поверхности скольжения и повышая термостойкость. Во 2-й группе сталей повышенная жаростойкость обусловлена образованием соединений металлов при старении или в процессе эксплуатации при высоких температурах. Механизм, повышающий стойкость сплавов к пластической деформации интерметаллическими соединениями при рабочих температурах, аналогичен механизму упрочнения сплава карбидной фазой.

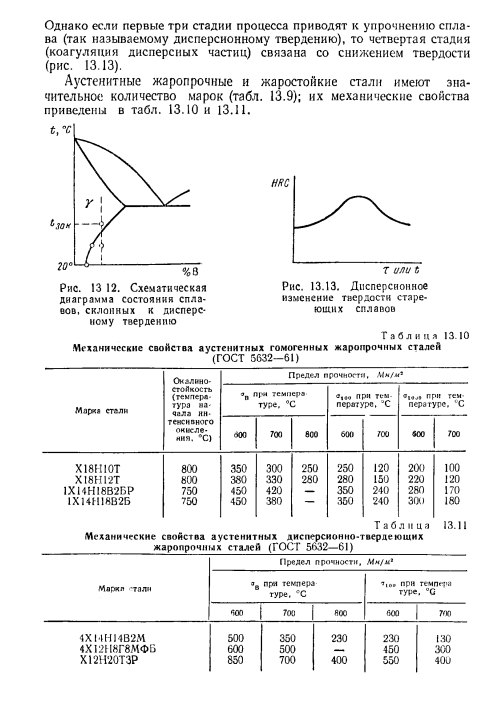

Упрочнение жаропрочных аустенитных сталей происходит в результате осаждения hardening. To для этого проводят термообработку, которая заключается в упрочнении аустенита и его последующем длительном старении при 700-750°. Если высокая термостойкость не требуется в зависимости от условий работы, то вместо дорогостоящей аустенитной стали используются более экологически чистые элементы. Менее комичные сплавы ферритной стали Жаропрочные ферритные стали менее жаропрочны, жаростойки и менее свариваемы, чем аустенитные стали. Однако в случае обработки давлением и резанием это не займет много времени. Кроме того, термическая обработка не так complicated. In кроме того, физические свойства(коэффициент теплового расширения и коэффициент теплопроводности- Способность к старению определяется изменением растворимости 2-го компонента (в) твердого раствора u (повышение температуры) (рис.13.12).

После нагревания до определенной температуры весь компонент (в)растворяется в твердом растворе, и это состояние быстро охлаждается и фиксируется. ny), это важно при изготовлении многих деталей, работающих при высоких температурах. Отличительной особенностью аустенитных сталей является стабильность структуры, которая упрочняется дисперсными отложениями различных фаз при высоких температурах (рис.13.11).Такая структура большинства аустенитных жаропрочных сталей достигается за счет специальной термообработки. Термическая обработка аустенитных жаропрочных сталей основана на процессе старения пересыщенных твердых растворов путем осаждения карбидов, карбонитридов и интерметаллидов. Именно поэтому в пересыщенном твердом растворе происходит процесс, связанный с переходом в более стабильное и устойчивое состояние-процесс старения.

Механизм процесса заключается в следующем: Во-первых, в определенных участках кристаллической решетки пересыщенного твердого раствора накапливаются атомы (в).Затем происходит формирование новой (отличительной фазовой характеристики) кристаллической решетки. Однако фазовая решетка остается близкой кристаллографически к решетке твердого раствора (когерентная связь).Далее решетка отделяется и дисперсные частицы фазы становятся formed. In заключение, частица фазы расширяется (затвердевает). Все эти стадии происходят при определенной температуре во времени, но иногда бывают combined. In кроме того, чем выше температура старения, тем меньше выдержки требуется подолу для достижения предписанной стадии.

Процесс старения характеризуется изменением твердости и прочности. Из-за различной решетки когерентной связи(и осаждения более дисперсных частиц во 2-й фазе), как сопротивление пластической деформации, так и твердость быстро увеличиваются.

Смотрите также:

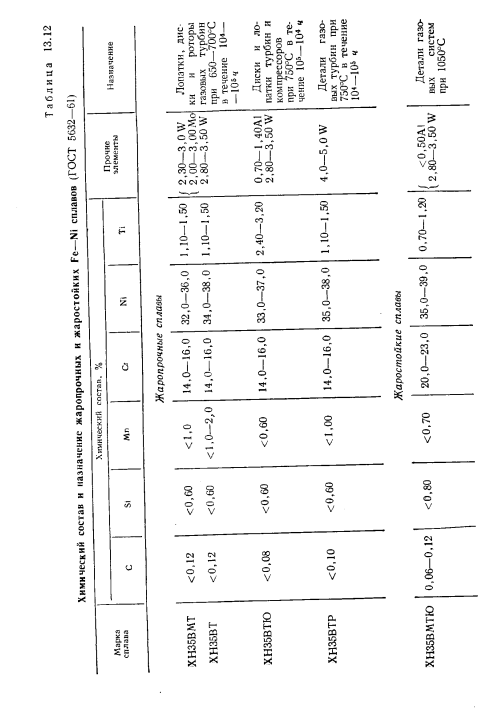

| Жаропрочные и жаростойкие сплавы на основе Fe—Ni и Ni | Титановые сплавы |

| Жаропрочные сплавы на основе Со | Жаростойкость и жаропрочность сталей и сплавов |