Оглавление:

Закалка и отпуск

- Закалка и отпуск Готовое изделие должно обладать определенными характеристиками, зависящими от условий эксплуатации. Например, детали, работающие при длительных статических нагрузках, должны обладать высокой прочностью и достаточной вязкостью. Инструменты-высокие режущие свойства, способность сохранять их при нагреве во время резки и др.

Для обеспечения необходимых свойств готовое изделие подвергается закалке и отпуску. Гашение Закалка-это процесс нагрева стали при температуре на 30-50°C выше, чем на линии GSK, поддержания ее при этой температуре, а затем быстрого охлаждения. Изменения свойств стали при закалке являются результатом образования неравновесных структур, таких как мартенсит, тростник, сорбит.

Закалка основана на фазовом превращении при нагреве и охлаждении. Людмила Фирмаль

Быстрое охлаждение стали при закалке препятствует превращению аустенита в перлит, в результате чего образуется одна из промежуточных структур разложения аустенита: мартенсит, свинец или сорбит. Используя различные охладители во время закалки, можно выбрать конкретную скорость охлаждения, необходимую для получения требуемой структуры и характеристик. Кроме того, чтобы не создавать напряжений, закалочную среду с низкой стабильностью аустенита (от 600 до 550°С) необходимо быстро охлаждать и медленно охлаждать в диапазоне мартенситных превращений(от 300 до 200°С).

В зависимости от состава Стали, формы изделия и требуемой твердости применяются различные методы упрочнения. Температура нагрева различает полное отверждение и неполное отверждение. Когда сталь нагревается выше линии GSE, происходит полное упрочнение. После охлаждения с критической скоростью закалки все углеродистые стали образуют мартенситную структуру. Изделия из суперэвтектоидной стали полностью hardened. In в этом случае образование мягких ферритовых включений исключается. Достигаемость превышает мартенсит (см. Рисунок 9.3).

- Неполное упрочнение выполняется, когда сталь нагревается ниже линии GSE, но выше PSK. As в результате охлаждения при критической скорости закалки в сверхэвтектоидной стали образуются Ферритные и мартенситные структуры, а в сверхэвтектоидной стали-мартенситный и вторичный цементит. Поскольку цементит трудно отверждается, твердость упрочненного инструмента повышается из-за наличия включений вторичного цементита, поэтому инструмент из гиперэвтектоидной стали подвергается неполному упрочнению. В зависимости от условий охлаждения различают прерывистую (в 2 средах), ступенчатую и изотермическую закалку в 1 охладителе.

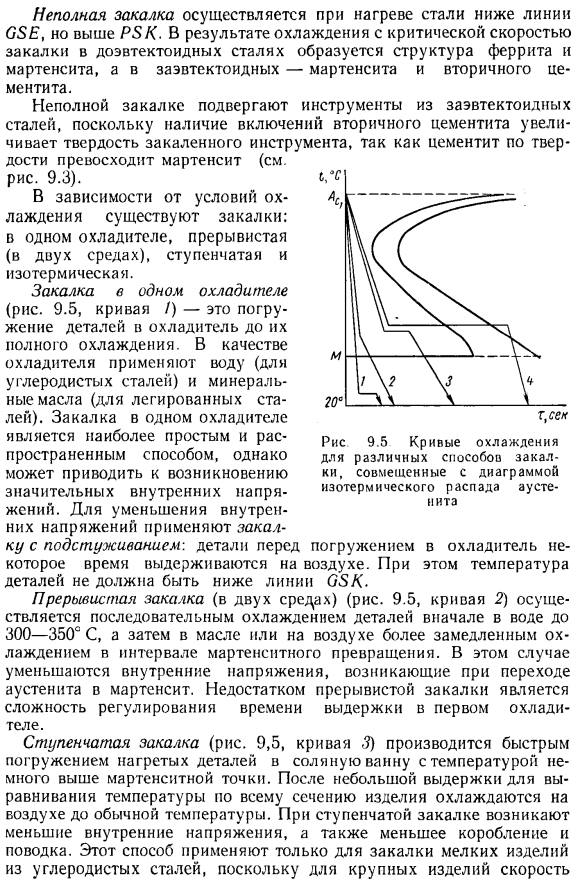

Закалка в охладителе 1 (рис. 9.5, кривая/) заключается в погружении в охладитель до полного охлаждения детали. В качестве охладителей используются вода(для углеродистой стали) и минеральное масло(для легированной стали). Закалка в 1 кулер-самый простой и распространенный способ, но он может привести к серьезным внутренним нагрузкам. Упрочнение под покрытием используется для снижения внутренних напряжений. At в то же время температура деталей не должна быть ниже линии GSK. Рисунок 9.5.

Предыдущие подробности Какое время хранится в air. Людмила Фирмаль

кривые охлаждения для различных способов закалки в сочетании с диаграммой изотермического распада аустенита Замочите в холодильнике Периодическое упрочнение (в 2 средах) (рис. 9.5, кривая 2) охлаждает деталь до 300-350°C последовательно, сначала водой, затем маслом или воздухом, путем более медленного охлаждения в мартенситном превращении range. In в этом случае внутренние напряжения, возникающие при переходе от аустенита к мартенситу, уменьшаются. Недостатком прерывистого быстрого охлаждения является сложность управления временем выдержки на первом охладителе.

Стадию упрочнения (рис. 9.5, кривая 3)осуществляют путем быстрого замачивания нагретых деталей в соляной ванне при температуре, несколько превышающей температуру мартенсита. После кратковременного воздействия для выравнивания температуры по всей секции изделие охлаждают на воздухе до комнатной температуры. Ступенчатая закалка уменьшает внутреннее напряжение, деформацию и поводок. Этот метод применяется только для упрочнения мелких изделий из углеродистой стали. Охлаждение может быть ниже критического в зонах, где стабильность аустенита низкая (600-500°C).

Изотермическое отверждение (рис.9.5, кривая 4) отличается от ступенчатого отверждения в закалочной ванне при температурах выше мартенситного превращения до полного разложения аустенита. При изотермическом упрочнении сталь нагревают до состояния аустенита и резко охлаждают до температуры изотермического разложения (250-300°с), соответствующей образованию игольчатых троцитов. Эта структура обладает высокой вязкостью, хотя по твердости близка к мартенситу. Время выдержки в закалочных средах определяется диаграммой изотермического разложения удельного стального аустенита. Последующее охлаждение происходит на воздухе.

Изотермическое упрочнение в указанном диапазоне температур придает стали высокую твердость (HRC-45-55) и пластичность, не вызывает больших внутренних напряжений, вызывающих деформацию и растрескивание в изделии. При терморегулируемой закалке сначала требуется важная скорость охлаждения (выше критической), чтобы предотвратить разложение аустенита. Детали из углеродистой стали диаметром 8-10 мм изотермически закаляются, так как теплоемкость более крупных деталей не обеспечивает требуемой скорости охлаждения. Легированная сталь имеет низкую критическую скорость упрочнения и признана изотермическим упрочнением. На качество закалки особенно влияет охлаждение. Охлаждать должен быть быстр и complete.

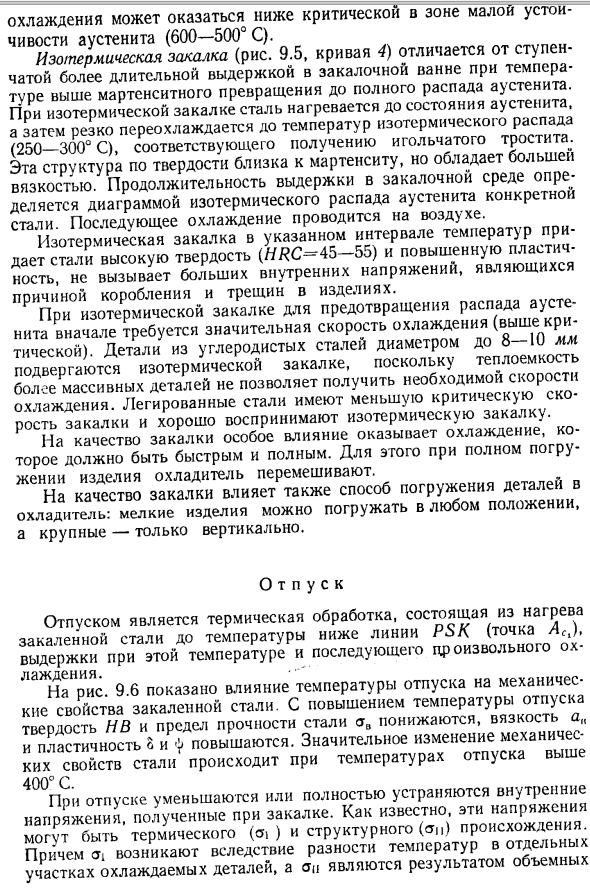

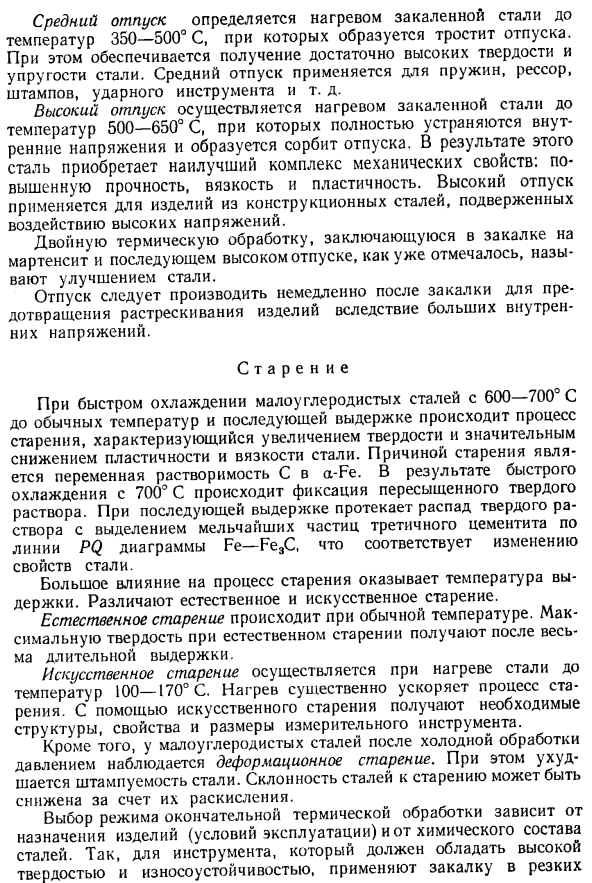

To сделайте это, когда продукт полностью пропитан, охладитель перемешивается. На качество упрочнения влияет также способ погружения детали в охладитель. Малые детали можно погрузить в любом положении, пока большие детали можно только погрузить вертикально. Отпуск Отпуск-это термообработка, которая заключается в нагреве закаленной стали до температуры ниже, чем провод PSK (точка/ 4fl), и выдерживании ее до этой температуры перед дополнительным охлаждением. На рис. 9.6 показано влияние температуры закалки на механические свойства закаленной стали. Чем выше температура отпуска, тем ниже твердость HB и прочность на растяжение арматуры, вязкость a и пластичность A и f увеличиваются.

Значительное изменение механических свойств стали происходит при температурах отпуска выше 400°С. Во время отпуска внутренние напряжения, полученные при закалке, уменьшаются или полностью eliminated. As известно, что эти напряжения могут быть тепловыми (оч)и структурными (АИ) origin. In кроме того, она обусловлена перепадом температур отдельных частей охлаждаемой детали и является результатом изменения объема за счет превращения «аустенита в мартенсит, свинец или сорбит».

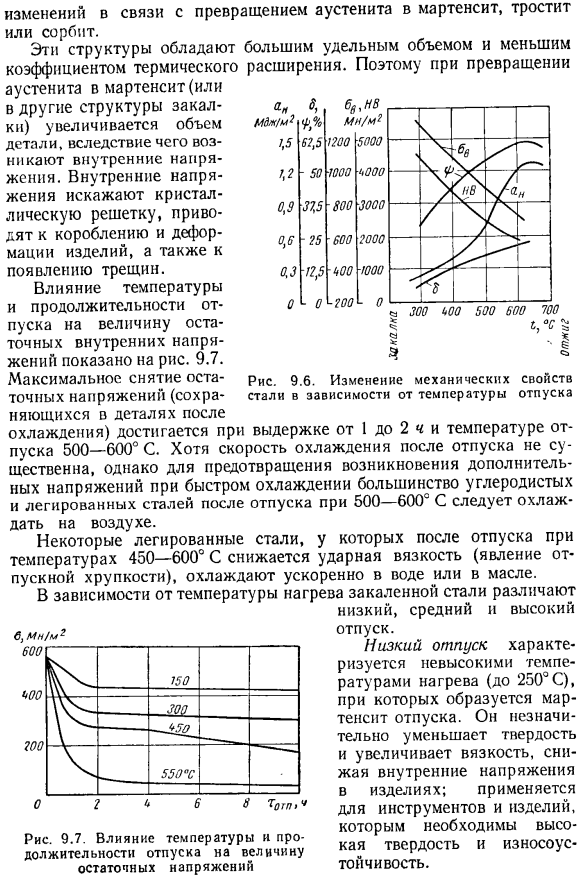

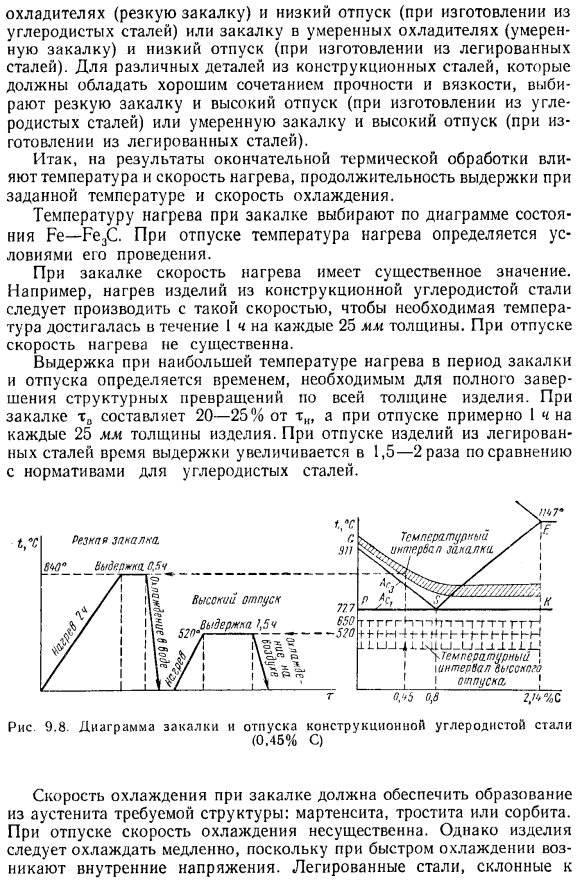

Эти конструкции имеют большой удельный объем и низкий коэффициент теплового расширения. Поэтому, когда аустенит превращается в мартенсит (или другую закалочную структуру), МДЖ / Н * В. 0.3 О Детали, и в результате Внутреннее напряжение Зения. Внутреннее напряжение искажает кристаллическую решетку, что приводит к искривлению изделия, деформации и растрескиванию. На рисунке показано влияние температуры и периода отпуска на значения остаточных внутренних напряжений. 9.7.

Максимальное удаление Рис. 9.6. Точное изменение механических свойств напряжений (в зависимости от температуры отпуска компонентов, остающихся после охлаждения) выдерживается в течение 1-2 часов и температура отпуска достигается при температуре 500-600°С. Однако скорость охлаждения после отпуска не важна, а вот напряжения при быстром охлаждении, большинство углеродистых сталей и легированных сталей после отпуска при температуре 500-600°С необходимо охлаждать Я дам его в воздухе.

После отпуска при температуре 450-600°C часть легированной стали с пониженной ударной вязкостью (явление пост-темперного охрупчивания) ускоряется водой или маслом до охлаждения. В зависимости от температуры нагрева различают закаленные стали Низкий, средний и высокий отпуск. б} МН / м2 Рис. 9.7.Влияние температуры и периода отпуска на значения остаточных напряжений Низкий отпуск характеризуется низкой температурой нагрева (до 250°С), при которой образуется закаленный мартенсит.

Твердость уменьшается незначительно, вязкость увеличивается, а внутреннее напряжение изделия decreases. It применяется для инструментов и изделий, требующих высокой твердости и износостойкости. Средний отпуск определяется нагревом закаленной стали до температуры 350-500°С, где закалка и отпуск являются formed. At при этом получается достаточно высокая твердость и эластичность стали.

Средняя закалка применяется для пружин, пружин, пресс-форм, ударных инструментов и др. Высокий отпуск осуществляется путем нагрева закаленной стали до температуры 500-650 градусов Celsius. At эта температура, внутреннее напряжение вполне извлекается и сорбит formed. As в результате сталь приобретает высочайший диапазон механических свойств: повышенную прочность, вязкость, пластичность. Высокий отпуск применяется к конструкционным стальным изделиям, подверженным высоким нагрузкам. Как уже упоминалось, двойная термическая обработка, состоящая из упрочнения мартенсита с последующим высокотемпературным отпуском, называется улучшением стали.

Чтобы предотвратить растрескивание изделия из-за высоких внутренних напряжений, его необходимо оставить сразу после закалки. Старение Быстрое охлаждение мягкой стали от 600-700 ° С до комнатной температуры с последующей выдержкой приводит к процессу старения, который характеризуется повышением твердости и значительным снижением пластичности и ударной вязкости стали. Причиной старения является переменная растворимость C в a-Fe. В результате быстрого охлаждения от 700°C фиксируется пересыщенный твердый раствор.

Последующие воздействия высвобождают мельчайшие частицы третичного цементита вдоль линии PQ диаграммы Fe-Fe3C, разрушая твердый раствор в ответ на изменение свойств стали. Процесс старения сильно зависит от температуры удерживания. Различают естественное и искусственное старение. Естественное старение происходит при комнатной температуре. Максимальная твердость при естественном старении получается после очень длительной выдержки. При нагреве стали до температуры 100-170 ° С происходит искусственное старение. При нагревании, процесс старения значительно ускоряется. С помощью искусственного старения получают необходимую структуру, свойства и размеры измерительного инструмента.

Кроме того, деформационное старение наблюдается в мягкой стали после холодного давления treatment. In в этом случае обрабатываемость стали прессом снижается. Тенденцию к старению стали можно уменьшить за счет раскисления. Выбор окончательного режима термообработки зависит от назначения изделия (условий эксплуатации) и химического состава стали. Поэтому, для инструментов, требующих высокой твердости и износостойкости, закалка в резких охладителей (резкое упрочнение) и отверждения при низких закалять (производство углеродистой стали) или средне-профессиональное (средне закаливание) и низкий отпуск (сплав стали) используются. выбирайте углеродистую сталь (производство углеродистой стали) или среднюю закалку и высокий отпуск (производство легированной стали).

Именно поэтому на результаты окончательной термообработки влияют температура и скорость нагрева, время выдержки при определенной температуре и скорость охлаждения. Температура нагрева закалки выбирается из диаграммы состояния Fe-Fe3C. В праздничные дни, температура нагрева определяется условиями его осуществления. Во время лечить, тариф топления необходим. Например, изделия из конструкционной углеродистой стали должны нагреваться с такой скоростью, чтобы они достигали требуемой температуры в течение 25 часов на толщину 1 мм. При отпуске скорость нагрева не имеет значения.

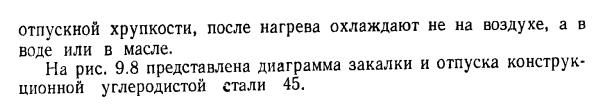

Выдержка при самой высокой температуре нагрева во время закалки и отпуска определяется временем, необходимым для полного завершения структурного преобразования по всей толщине product. At время затвердевания, М0 составляет 20-25% от тонны, а при отпуске толщина изделия составляет около 25 мм каждые 1 час. При отпуске изделий из легированной стали время выдержки увеличивается в 1,5-2 раза по сравнению со стандартом углеродистой стали. Рис. 9.8.Схема закалки и отпуска конструкционной углеродистой стали (0,45% С) TtggyyNn 050 ^ btttttt гг —520 + ВЧ hhf-ННН 1л LJ_141 L4LU_U_l Денпасар-LXll * \ Tempsoa. turn1y * интервал отдыха, ’ Р Орф 0.8 2, фо%с

Скорость охлаждения при закалке должна обеспечивать образование необходимой структуры из аустенита: мартенсита, тростника или сорбита. Во время отпуска, скорость охлаждения не имеет значения. Однако высокоскоростное охлаждение вызывает внутренние напряжения, поэтому продукт должен охлаждаться медленно. После нагревания легированная сталь, склонная к хрупкости, охлаждается водой или маслом, а не воздухом. На рисунке 9.8 представлен график закалки и отпуска конструкционной углеродистой стали 45.

Смотрите также:

| Обработка холодом | Нагрев при термической обработке |

| Охлаждение при термической обработке | Отжиг и нормализация |