Оглавление:

ЗАКАЛКА

- Гашение Этот вид термической обработки, при котором гипер〜эвтектоидная сталь нагревают на 30-50°C выше точки Lc3, и гипер-эвтектоидная сталь, которая выше, чем переменного тока {, сохраняется при этой температуре и охлаждают на высокой скорости, чем критическое значение (рис. 47, д).

В результате получается мартенситная структура с высокой твердостью и strength. At высокие скорости охлаждения, большие внутренние остаточные напряжения возникают в металле, которые повышают его хрупкость,

поэтому инжекция является промежуточной термической обработкой. Людмила Фирмаль

Отпуск необходим для смягчения остаточных напряжений и получения требуемых эксплуатационных характеристик после закалки. Охлаждающая среда для отверждения. Охлаждение при упрочнении обеспечивает мартенситную структуру в пределах заданного сечения изделия, которая должна обеспечивать отсутствие в поверхностном слое дефектов заполнения, трещин, деформаций, перекосов и высоких растягивающих остаточных напряжений. Наиболее желательной является высокая скорость охлаждения (выше критической) в интервале температур L.

Mi подавляет деградацию и медленное охлаждение переохлажденного аустенита в интервале температур мартенситного превращения Mn-Mk. Обычно для перекачки используется кипящая жидкость: вода, водный раствор щелочи, масло-соль. При введении в эти среды выделяют 3 периода. 1) пленочное кипение, когда на поверхности стали образуется» паровая рубашка»: в этот период скорость охлаждения относительно низкая. 2) пузырьковое кипение, которое происходит, когда паровая пленка полностью destroyed. It наблюдается при охлаждении поверхности ниже критической температуры. В этот период осуществляется быстрый отвод тепла. 3) конвективное тепло transfer.

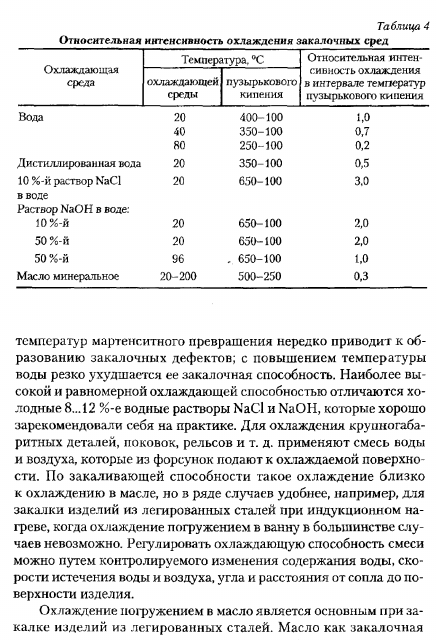

- It соответствует температуре ниже точки кипения охлаждающей жидкости. Отвод тепла в этот период осуществляется с наименьшей скоростью. Внутри таблицы. На рис. 4 показан примерный температурный диапазон и относительная скорость охлаждения пузырькового кипения в середине этого интервала для различных охлаждающих сред.

При закалке некоторых низколегированных сталей с низкой стабильностью углерода и переохлажденного аустенита в качестве охлаждающей среды используют водный раствор Оксана и NaCl или NaOH. Вода как охлаждающая среда имеет существенный недостаток. Высокая скорость охлаждения в этом регионе Таблица 4 Относительная скорость охлаждения закалочной среды Температура охлаждающей среды. ° C охлаждение в температурном диапазоне относительного юттеновского пузырькового кипения закалочного дефекта.

Температура мартенситного превращения часто приводит к образованию Людмила Фирмаль

При повышении температуры воды ее закаливающая способность резко падает. Наибольшей и наиболее равномерной охлаждающей способностью характеризуются 8-12% NaCl и NaOH водные растворы холодной воды, которые были доказаны в practice. To крутые большие части, вковка, рельсы, ЕТК., используется смесь воды и воздуха, которая выливается из сопла на охлажденную поверхность. Благодаря упрочняющей способности такое охлаждение близко к охлаждению маслом, но в некоторых случаях оно удобно для упрочнения изделий из легированной стали индукционным нагревом, например, когда охлаждение погружением в ванну практически невозможно.

Контролируемые изменения влажности, расхода воды и воздуха, угла и расстояния от сопла до поверхности изделия позволяют регулировать охлаждающую способность смеси. При закалке изделий из легированной стали необходимо масляное погружное охлаждение. Масло как закалочная среда имеет преимущество низкой скорости охлаждения по сравнению с мартенситным температурным диапазоном, что снижает возникновение дефектов закалки и постоянство закалочной способности.

К недостаткам можно отнести повышенную воспламеняемость(температура вспышки 165… 300°C), низкая охлаждающая способность в диапазоне температур превращения перлита и повышенная стоимость. Масло низкой выкостности имеет более высокую охлаждая емкость. Долговечность промышленных масел (марки и-12А, и-20 а) при работе без защитной атмосферы составляет 400-1000 часов, в зависимости от массы отверждаемого product. As также используются охлаждающая среда, моторное масло, трансформатор, авиационный МС-20 и др.

В настоящее время в качестве охлаждающих сред используются водные растворы полимеров и низкомолекулярных органических соединений. Они могут изменять температуру кипения и испарения воды, ее вязкость, тем самым изменяя охлаждающую способность воды в широком диапазоне скоростей. При выборе охлаждающей среды необходимо учитывать прокаливаемость и закаливаемость стали. Под закаливаемостью понимают способность стали повышать свою твердость в результате закалки. Прокаливаемость стали во многом определяется содержанием в ней углерода.

Чем больше углерода в мартенсите, тем больше степень тетрагональности в кристаллической решетке и тем выше твердость. Низкоуглеродистая сталь с содержанием углерода до 0,2% практически не твердеет. Пожалуйста поймите глубину проникания затвердетой области под закаливаемостью. Для глубинного упрочнения Для 2-й зоны принято рассматривать расстояние от поверхности до layer. In в этой структуре присутствует примерно одинаковое количество мартенсита и ферросплавов.

Чем медленнее происходит превращение аустенита в перлит, тем выше прокаливаемость. Легирующие элементы (кроме кобальта) улучшают отверждаемость. Характеристикой прокаливаемости является критический диаметр, то есть максимальное поперечное сечение, которое в данном охладителе обжигается на глубину, равную радиусу product. In в этом случае, как поверхность, так и середина продукта, скорость охлаждения очень важна. Зная предельный диаметр, можно подобрать нужную сталь под конкретный размер и нужную деталь.

Прокаливаемость каждой стали определяется экспериментально. Прокаливаемость углеродистой стали зависит от содержания углерода (для стали массой 0,8% С это около 5-6 мм), размера изделия (увеличение площади поперечного сечения, уменьшение толщины зоны упрочнения), скорости охлаждения (типа упрочняющей среды). Методы закалки. В зависимости от формы изделия, марки стали и требуемого набора свойств применяются различные методы объемного и поверхностного упрочнения. Основными методами объемного упрочнения являются упрочнение в 1 охладителе, прерывистое упрочнение или упрочнение в 2 средах, ступенчатое упрочнение, изотермическое упрочнение, самоотвержение.

Смотрите также:

| Поверхностная закалка | Отжиг II рода |

| Дефекты, возникающие при термической обработке стали | Нормализация |