Оглавление:

Влияние углерода и постоянных примесей на структуру и свойства стали.

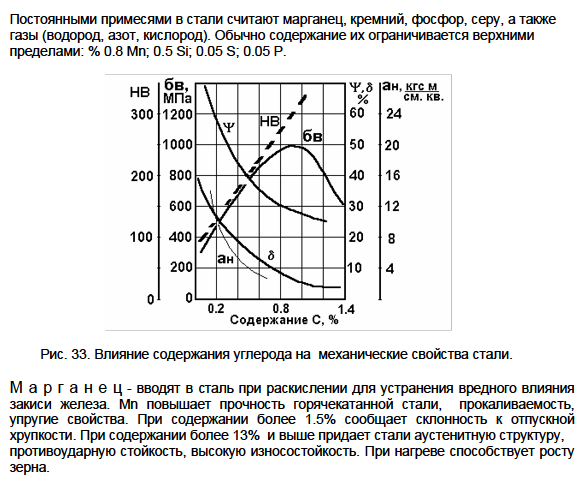

- Влияние углерода и некоторых примесей на структуру и свойства стали. На рисунке показано влияние содержания углерода на основные механические свойства стали. 33.As увеличивается содержание углерода, изменяется структура стали.

Сталь, содержащая менее 0,8% углерода, состоит из феррита и перлита, содержание C составляет 0,8%, сталь состоит только из перлита, когда содержание углерода превышает 0,8%, в дополнение к перлиту появляется вторичный цементит. Изменения химического состава приводят к изменению структуры стали и ее свойств. properties.

An увеличение содержания углерода приводит к увеличению прочности и снижению пластичности. Людмила Фирмаль

Данные механические свойства имеют структуру горячекатаного проката, т. е. перлит+феррит или перлит+цементит без нагрева treatment. As содержание углерода увеличивается, плотность изменяется незначительно от 7,85 до 7,7 г / см3, коэрцитивность, электрическое сопротивление увеличивается от 3 до 18 Оэ, 0,12 до 0,23 ОМК / м, соответственно, изменение С составляет от 0,2 до 1,6%.

。 Хрупкая фаза стали является cementite. As содержание углерода в стали увеличивается, образуется структура на основе перлита (феррит+цементит), поэтому при с = 0,8% прочность стали на растяжение начинает снижаться, а твердость продолжает увеличиваться. increase. In чтобы сохранить прочностные характеристики, мы стремимся получить гранулированный цементит, а не слоистый, после термообработки. 32.

- Постоянными примесями в стали считаются марганец, кремний, фосфор, сера и газы(водород, азот, кислород).Как правило, содержимое ограничено верхним пределом.%0,8 Млн; 0.5 Си; 0,05 С; 0.05 П. Рисунок 33.Изучено влияние содержания углерода на механические свойства стали. Марганец-вводится в сталь в процессе раскисления для устранения вредного воздействия оксида железа.

Mn улучшает прочность, прокаливаемость и упругие свойства горячекатаной стали. Если содержание больше чем 1,5%, то хрупкость легко подавлена. С содержанием больше чем 13%, оно дает стальную аустенитную структуру, сопротивление удара, и высокую износостойкость. При нагревании он способствует росту зерен. 33. Он введен для Flint-deoxygenation. It полностью растворяется в феррите. Он повышает прочность, износостойкость, обеспечивает антифрикционность и эластичность.

Более чем на 2% — снижается пластичность. Людмила Фирмаль

Хотя это улучшает прокаливаемость, температура отжига увеличивается, если проводятся закалка и отпуск. Ф О растворить в р-феррите, вызывает хладноломкость стали. Благодаря совместному действию С и р (р не более 1,2%) происходит фосфатирование эвтектики и расплавление при Т менее 1100 С. Фосфор является вредной смесью стали. Однако обрабатываемость улучшается резанием, а коррозионная стойкость улучшается в присутствии меди. Сера нерастворима в железе, образуя сульфид железа Fe и FeS. Последняя входит в состав эвтектики, которая плавится при 988°С.

Благодаря наличию хрупких и легко растворимых эвтектических частиц вдоль границ зерен стали, содержащей серу при температурах выше 800°с (раскаленная область), улучшается обрабатываемость. Вредное действие серы нейтрализуется введением марганца, который образует сульфиды МНС. При горячем нажатии МНС деформируется и создает прямоугольную линзу стежка. Наличие железа в стали, как и других включений, недопустимо для важных изделий. МНС стремится к превращению в шлак при выплавке стали. В воде, и в Л О Зоте, и в РД-раствориться в стали.

Кислород и азот Деформация практически не образует вредных включений. Причины водорода Floc. In в общем, газ-это эффект деформационного старения, который снижает усталостные свойства (вязкость и порог низкотемпературной хрупкости).Неметаллические включения после обработки давлением создают положительную частоту (или случайную), что создает в них сильную анизотропию properties. To устраняют вредное воздействие растворенных газов, применяют вакуумное литье стали и специальный метод раскисления.

Смотрите также:

Решения задач по материаловедению