Оглавление:

Сварочные и наплавочные стали и сплавы

- Сварка и вспенивание стали и сплава Согласно химическому составу сваренного или защищенного металла, заварка и стекать стали и сплава требуют, что некоторый химический состав формирует высокомарочные сваренное соединение и верхний слой layer. In в этом случае учитывается тип сварки (или отделка поверхности). account. In в случае сварки покрытыми электродами(обработка поверхности), сварки под слоем флюса и электрошлаковой сварки, состав флюса должен способствовать образованию качественного сварочного и наплавленного металла.

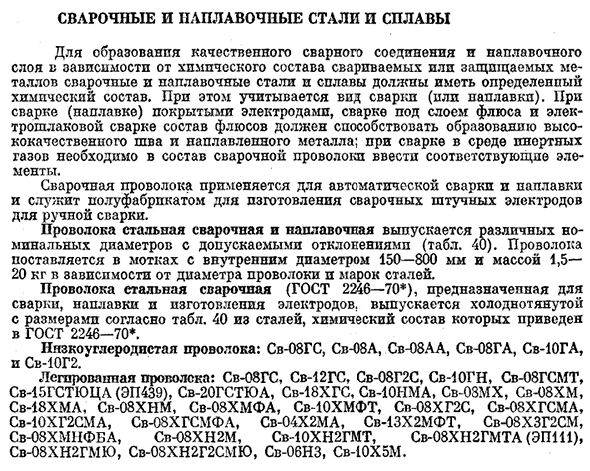

При сварке в среде инертного газа в состав сварочной проволоки должны быть введены соответствующие элементы. Сварочная проволока используется для автоматической сварки и поверхностной отделки и служит в качестве полуфабриката для производства штучных сварочных электродов для ручной сварки. Сварка и поверхностная отделка стальных проволок доступны в различных диаметрах с допусками (таблица 40).Проволока поставляется в мотках с внутренним диаметром 150-800 мм и массой 1.5-20 кг.

Это зависит от диаметра проволоки и марки стали. Людмила Фирмаль

Сварная стальная проволока (ГОСТ 2246-70*), предназначенная для сварки, обработки поверхности и изготовления электродов, изготавливается методом холодного волочения в размерах согласно таблице. Химический состав указан в ГОСТе 2246-70 *40 сталь. Проволока низкоуглеродистая: Св-08ГС, Св-08а, Св-08AA, Св-08GA, Св-Юга и Св-10Г2. Сплав проволоки: СВ-08ГС, Св-12ГС, Св-08Г2С, Св-08GSMT, Св-15GSTYuTSA (EP439), Св-20GSTUA, Св-18HGS, Св-МООНА, Св-08KHM, Св-18KhMA, Св-08khma, Св-08khmfa, Св-10mft,-08khggg, СВ-08 ч, 08 ч, 08 ч, 08hm, СВ-08г, 08г, 08г, 08г, 08г, 08г, СВ-08г, 08г, 08г, СВ-08г, 08khgsmfa, СВ-04kh2ma, Св-13KHSH2FT, СВ-08khzg08sm 08KHN2M, СВ-10khn2gmt, СВ-08khn2gmta (Ep111),

СВ-08khn2gmyu, СВ-08khn2g2sm, СВ-obnz, СВ-10kh5myu. Высоколегированная проволока: Sv-12X11NMF, Sv-10X11NVMF, Sv-12X13, 020X13, Sv-06X14, Sv-08Kh14GNT, Sv-10Kh17T, Sv-13Kh25T, Sv-01kh199, Oh0419n9, Sv-08kh16n 8g (EP-377)- 08kh18ng8 (8307), Sv-07nb1818n 8g (189), Sv-07kh19t8m2, ох06-9Т. 04Х19Н9С2, Св-08Х19Н9Ф2С2, СВ-05Х19Н9ФЗС2, 007Х19Н10Б, Св-08×19н10г2б (эи898), ЗН, Св-05×20×9фбс (Эи649). Св-06Х20Н11МЗТБ(ЭП89),010X201115,О07Х25Н12Г2Т(ЭП75), О06Х25Н12ТЮ(ЭП87)、 О07Х25Х13, Св-08×25н13бтю(ЭП389), СВ-13×25н18,Св-08Х20Н9Г7Т, О08×21нюг6,Озох25н16г7,Св-Юх 16Н25АМ6, Св-09×16Н25М6АФ (9И1, СВ-28ЗЗ, ЗВ28ЗЗ) — об 15Н60М15 (ЭП98307).

- В обозначении марки проволоки знаками обозначается «сварка», а последующими цифрами и буквами-ее химический состав composition. In при изготовлении стали, изготовленной из электрошлакового или вакуумно-дугового переплава или вакуумно-индукционной печи, в конце наименования указываются индексы hy, ВД и ви (через дефисы).в Марку проволоки для электродов вводится дополнительный индекс»Е».В зависимости от типа поверхности, низкоуглеродистые и легированные провода делятся на немедные и медные с покрытием (O). Стальная поверхностная чистовая проволока(ГОСТ 10543-75) бывает горячекатаной и холоднотянутой, размеры должны соответствовать данным в таблице. 40 (допустимое значение 2-го ряда).

Проволока предназначена для механизированной электродуговой левитации. Опубликованные бренды и приблизительные цели приведены ниже. Карьера: Нп-25(наплавленного металла твердостью НВ160-220), Нп-30(НВ160-220), Нп-35(НВ160—220 ), Нп-40(НВ170—230), Нп-45(НВ170—230)-плавающие оси, шпиндель, вал для. Нп-50 (нв180-240 — для поверхностного покрытия колес напряжения, светильников вагонетки, роликов поддержки. Нп-65 (нв220-300)-ролик поддержки, для поверхностной отделки цапф. Нп-80 (нв260-340— — > для отделки поверхности коленчатого вала и карданного шарнира. Lego robane graph: Нп-40г (180180-240)-для левитации осей, шпинделей, роликов и валов. Нп-50Г(НВ2(Ю— 270)-более неработающее колесо, след корабля отслеживает поверхность

ролика для отделки; Нп-65Г(НВ230—310)-крановых колес, опорных роликов оси поверхности для отделки; Нп-ЗОХГСА(НВ220— 300) -. Людмила Фирмаль

Обжимной прокатки прокатных валков, крановых колес; Нп-30Х5(СПЧ 37-42)-класс 64 прокатки крен на сталь и сплав; Нп-40ХЗГ2МФ(СПЧ 38-44)-шоков и деталей, подверженных износу; Нп — 40X2G2M(после отверждения СПЧ 54-56)-коленчатого вала, поворотного кулака, подшипник ролика следа; Нп-50ХНМ(НRС 40-50), ковка и штамповка вниз(горячие) , ковочная машина крена; Нп-50ХФА(СПЧ 43-50)- шлицевого вала с, ДВГ коленчатого вала; НП-50Kh6FMS(СПЧ 42-48)-трубы и сортопрокатных валков прокатных станов, обжимные валки, горячей умирает; НП-105Kh(СПЧ 32-38)-холодный пограничный штамп, смеситель. Высокая ранг: Нп-20×14 (HRC 32-38)—для поверхностной обработки поверхностей запечатывания клапанов для пара и воды. Нп-30×13 (HRC 38-45)-плунжер гидравлического пресса, шейка коленчатого вала, штамп; НП-ЗОХЮГЮТ (НВ 200-220)-лопасти гидротурбин, гребных винтов и валов судов.

Нп-40Х13 (HRC 45-52) — роликовые и конвейерные детали для тракторов и экскаваторов. НП-45×4взф (HRC 38-45) — валки станов листовой и сортовой прокатки, горячей штамповки; Нп-45×2х8т (HRC 40-46)-ножи Горячего металла, пресс инструменты, Резка для нее; Нп-60ХЗВ10Ф(HRCЭ 42-50)-трубы и секции стана, горячей умирает; Нп-Г13А(НВ220—280)-железнодорожная балка, Дробилка щека, ведро зубы. Нп −1515н60 (нв180-220) — детали печи с ретортой для работы при высокой температуре. Нп-Х20Н80Т (НВ180-220)-выпускной клапан двигателя автомобиля. Электроды с покрытием для ручной дуговой сварки и поверхностной отделки изготавливаются из проволоки по ГОСТ 2246-70 *и являются готовой продукцией в соответствии с общими требованиями (ГОСТ 9466-75).

Электроды классифицируются по различным критериям. Временная прочность на растяжение до 60 кгс / мм2 для сварки U-углеродистой стали и низколегированной стали; L-для сварки легированной стали, превышающей около 60 кгс / мм2. Для сварки Т-жаропрочной стали; Б-для сварки высоколегированной стали; Н-для поверхностной обработки поверхностных слоев со специальными свойствами. Толщина покрытия: M-тонкая (D / d i, 8). ГОСТ 9466-75 приведены критерии допуска толщин покрытий классов М, С, D, G. По типу покрытия: а-кислое; Б-в основном; в-содержит целлюлозу; г-с рутилом. Двойная спецификация-работа с покрытием смешанной формы; P-работа с другими типами покрытия.

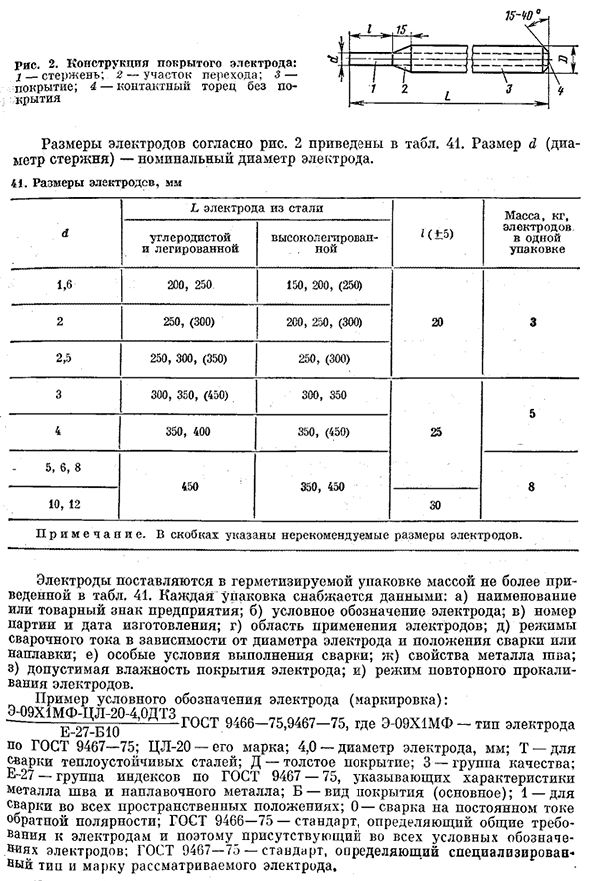

В зависимости от допустимого пространственного положения шва или отделки поверхности, 1-для всех положений. 2-все, кроме вертикали сверху вниз; 3-горизонталь в вертикальной плоскости, дно в вертикали снизу вверх. 4-дно и дно лодки. В зависимости от качества (точности, состояния, разновидности) покрытия, непрерывности сварки и содержания в нем серы и фосфора делятся на группы 1, 2 и 3(наиболее высокие). По характеру и полярности тока, а также номинальной холостой нагрузке используется мощность сварочной дуги переменного тока частотой 50 Гц, следующая::

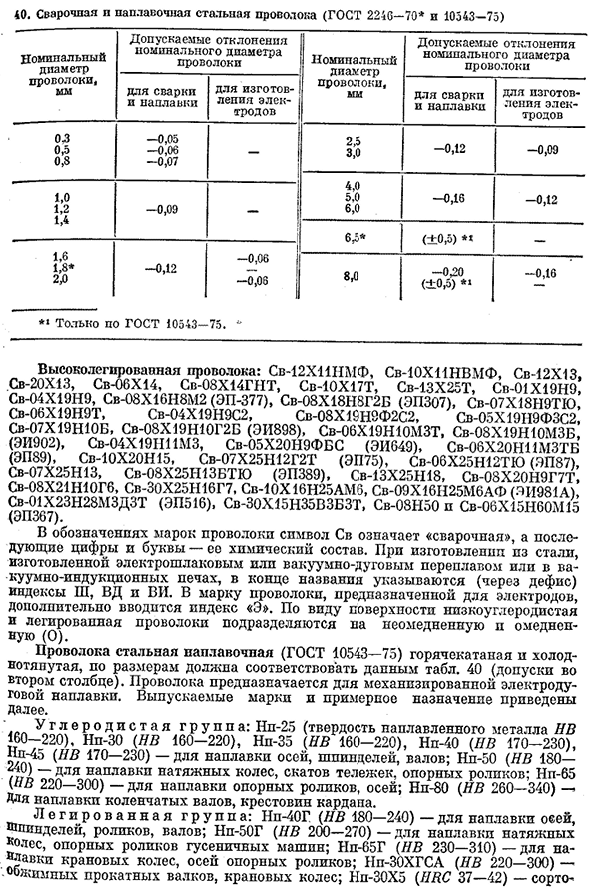

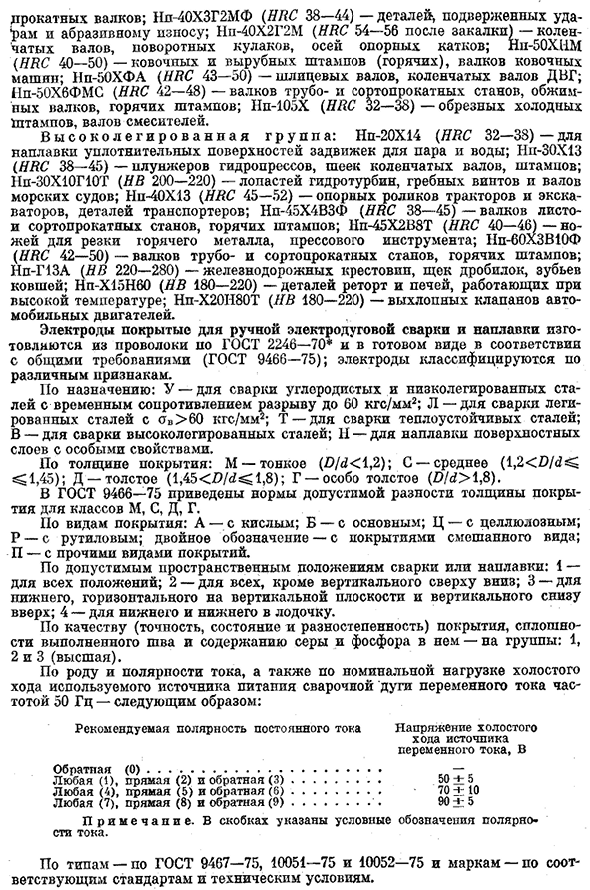

Рекомендуемая полярность постоянного тока напряжение разомкнутой цепи источника питания переменного тока, в Реверс (0)……………………………. ……………………………- Необязательный(1), Прямой(2) и обратный (3).. …………………. 50±5 опционально (4), прямое(5) и обратное (6)……….. ………….. 70 + 10 опционально (7), прямая(8) и обратная (9)………………. ….. 90 + 5 примечание в скобках-это текущая легенда полярности. По типу-ГОСТ 9467-75, 10051-75, 10052-75 и маркам-сварка и поверхностная отделка стали и сплавов по соответствующим стандартам и техническим условиям 65 P и S. 2.Электродное соединение: 2 _ _ Содержание; 2-о деталях с переходом. 3-покрытие; 4-контакт ТОРов нет Размеры электродов, показанные на рисунке 2, приведены в таблице.

41.Размер D(диаметр стержня) — номинальный диаметр электрода. Электроды поставляются в герметичной упаковке с массой ниже массы, указанной в таблице. 41.Каждая упаковка содержит следующие данные: а)наименование или товарный знак предприятия; б) обозначение электрода. в)номер партии и дата изготовления. г)диапазон электродов; д) режим сварочного тока в зависимости от диаметра электрода и положения сварки или отделки поверхности. f) особые требования к сварке. ж)свойства металла шва; з) допустимая влажность электродного покрытия. i) режим повторного зажигания электрода.

Пример обозначения электрода (маркировка): Э-09Х1МФ-цл-20-4одтз ———ГОСТ 9466-75. 9467-75, электрод типа E-09X1M F в соответствии с ГОСТ 9467-75. ТСЛ-20-его марка; 4,0-диаметр электрода, мм; для сварки Т-жаропрочная сталь; Д-толстое покрытие. 3-группа качества. Группа показателей на основе Е-27-ГОСТ 9467-75.Показывает свойства металла шва и металла шва. Б-тип покрытия(первичное); 1-сварка во всех пространственных положениях. 0-сварка постоянным током обратной полярности; ГОСТ 9466-75-стандарт, определяющий общие требования к электроду, поэтому он присутствует во всех эталонных спецификациях электрода.

ГОСТ 9467-75-это стандарт, определяющий особый тип и марку рассматриваемого электрода. 3 Z. из 60266 стали и сплава типы электродов определяются требованиями сварки металла сварки. Каждому типу соответствует одна или несколько марок электродов, характеризующихся составом покрытия, маркой электродной проволоки, техническими характеристиками и другими показателями.

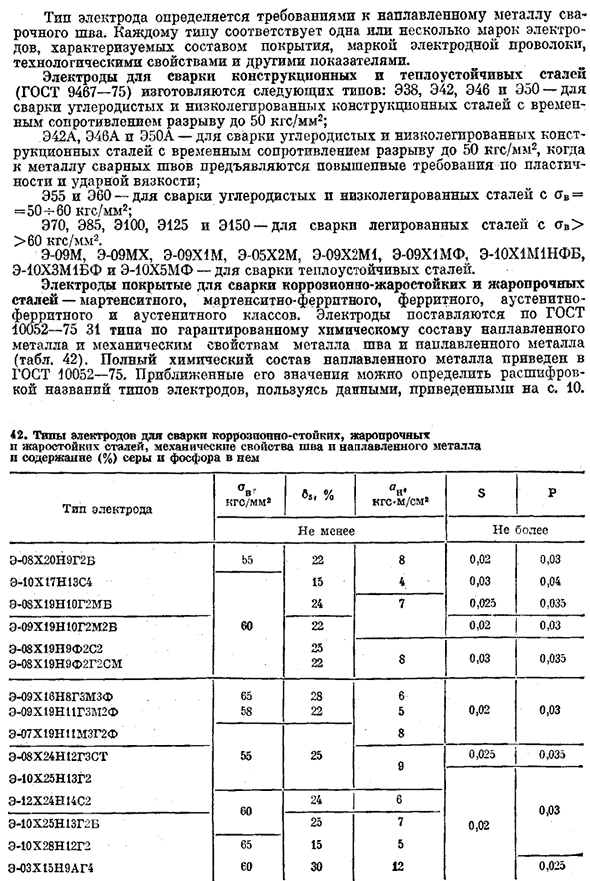

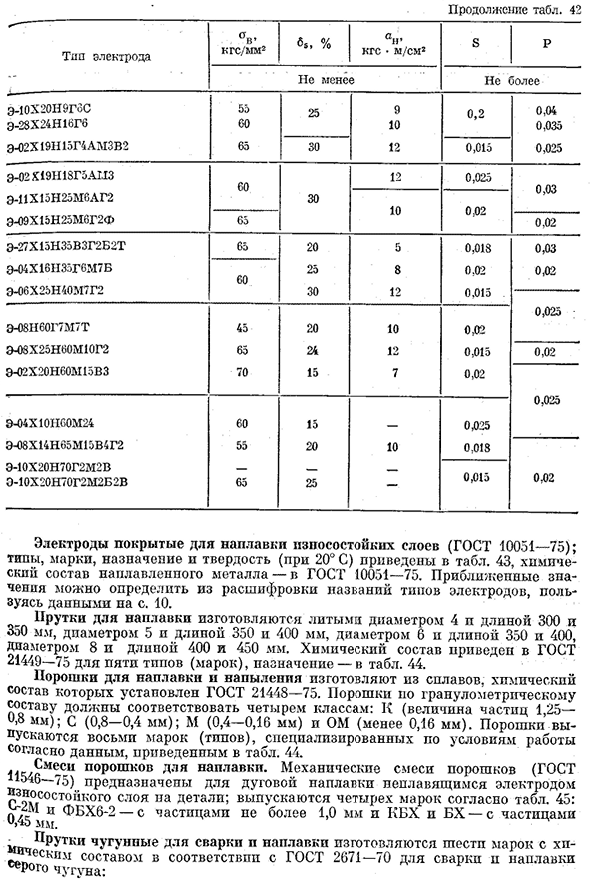

Электроды для сварки конструкционных сталей и жаропрочных сталей (ГОСТ 9467-75) изготавливаются следующих типов: Е38,Е42,Е46, Е50-для сварки углеродистых и низколегированных конструкционных сталей с временной прочностью на растяжение до 50 кгс / мм2. E42A, E46A, E50A-для сварки углеродистых и низколегированных конструкционных сталей с временной прочностью на растяжение до 50 кгс / мм2, если к металлу шва предъявляются требования пластичности и ударной вязкости. Е55 и Е60 — для сварки углеродистой стали и низколегированной стали при ов = = 50 = 60 кгс / мм2; Е70, Е85 Хзм1бф и Е-10×5мф-для сварки жаропрочных сталей. Покрытый электрод для сварки коррозионно-стойких и жаропрочных сталей-мартенсит, мартенсит-феррит, феррит, аустенит-феррит и аустенит-класс. Электроды поставляются по ГОСТ 31 типа 10052-75 в зависимости от гарантированного химического состава металла шва и механических свойств металла шва (таблица 42).

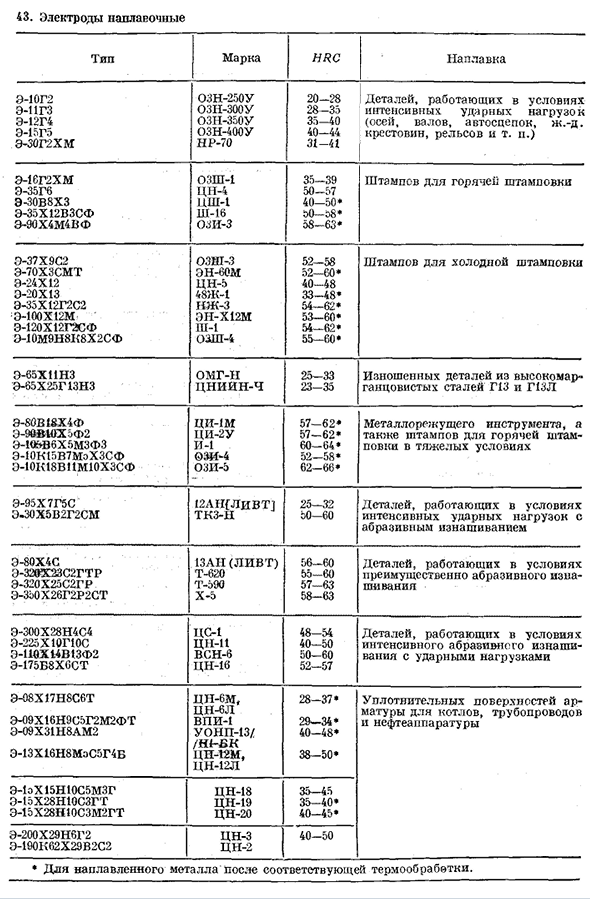

Полный химический состав наплавленного металла описан в ГОСТ 10052-75.Его приблизительное значение можно определить путем расшифровки названия типа электрода, используя данные, приведенные в п. 10.Электрод с покрытием для поверхностной обработки износостойкого слоя (ГОСТ 10051-75).Тип, марка, назначение и твердость (20°C) приведены в таблице. 43, химический состав металла шва-ГОСТ 10051-75.Аппроксимация может быть определена из декодирования названия типа электрода с использованием данных из п. 10.

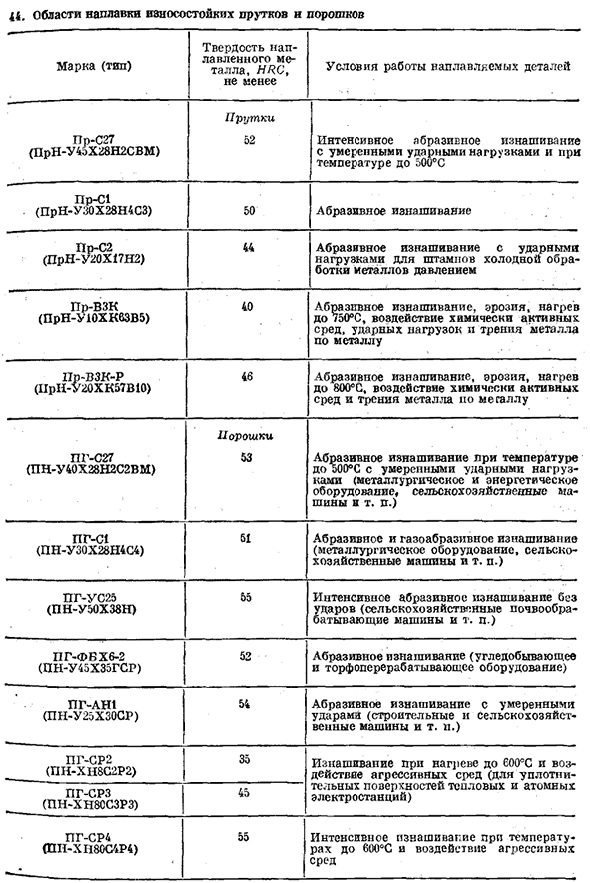

Флотационные стержни изготавливаются из отливок диаметром 4, длиной 300 и 350 мм, диаметром 5 и длиной 350 и 400 мм, диаметром 6 и длиной 350 и 400, диаметром 8 и длиной 400 и 450 мм. химический состав указан в ГОСТ 21449-75 в 5 видах (сортах), назначение указано в таблице. 44. Порошки для поверхностной отделки и напыления изготавливаются из сплава химического состава, установленного ГОСТ 21448-75.Порошок по гранулометрическому составу должен соответствовать 4 классам. К (размер зерна 1.25-0.8 мм). C (0,8-0,4 мм); M (0,4-0,16 мм) и OM (менее 0,16 мм).

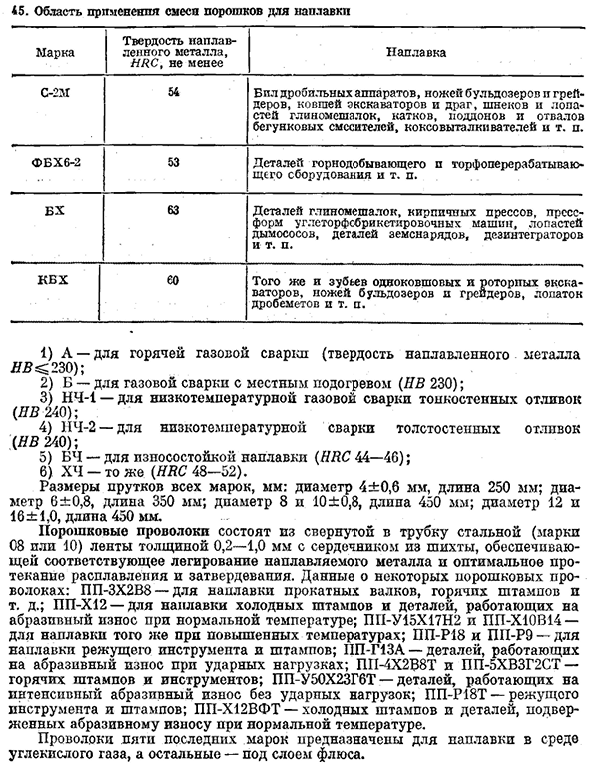

Порошок выпускается в 8 сортах (типах), которые специализируются в рабочих условиях согласно данным, представленным в таблице. 44. Поверхность порошковой смеси. Механическая порошковая смесь (ГОСТ 11546-75) предназначена для наплавки дуги неплавящимся электродом из износостойкого слоя детали.4 сорта создаются в соответствии с таблицей. 45: S-2M и FBH6-2-частицы размером не более 1,0 мм, KBH и BH — » частицы размером 45 мм.- Плетение и чугун для сварки и обработки поверхности изготавливаются по ГОСТ 2671 6 марок химического состава. —

Для сварки и отделки поверхности 70 серого чугуна: 1) а-для сварки высокотемпературных газов (твердость наплавленного металла. СЗ»£230). 2) Б — для газовой сварки локальным нагревом (Яв 230); 3) ЛФ-1-для холодной газовой сварки тонкостенных отливок(НВ 240). 4) ЛФ-2-для низкотемпературной сварки толстостенных отливок (НВ 240). 5) БЧ-износоустойчивая поверхность(НRС 44-46); 6)ХС-же(НRС 48-52). Размеры стержней всех марок, мм: диаметр 4±0,6 мм, длина 250 мм. Диаметр 6±0,8, длина 350 мм; Диаметр 8 и 10±0,8, длина 450 мм; Диаметр 12 и 16±1,0, длина 450 мм. Флюсовая проволока состоит из стальной полосы, намотанной в трубку толщиной 0,2-1,0 мм (марки 08 или 10), сердечник выполнен из шихты, обеспечивающей надлежащее легирование наплавленного металла и оптимальные процессы плавления и затвердевания.

Сведения флюс проволока: ПП-ZX2V8-для отделки поверхности роллы, горячие умереть и т. д. PP-X12-для поверхностной отделки деталей, работающих при нормальной температуре штампа и абразивном износе. ПП-У15Х17Н2 и ПП-С10В14-для поверхностной отделки в условиях высоких температур. ПП-Р18 и ПП-Р9-для поверхностной отделки режущих инструментов и пресс-форм. PP-G13A-абразивный износ деталей под ударной нагрузкой. ПП-4Х2В8Т и ПП-5ХВЗГ2СТ-горячее тиснение и инструменты. PP-U50X23G6T-детали, работающие на интенсивный абразивный износ без ударной нагрузки. PP-R18T-штамповка с режущим инструментом; PP-X12VFT-холодная штамповка и детали, подвергающиеся абразивному износу при нормальной температуре. Последние 5 сортов проволоки предназначены для плавания в среде углекислого газа, а остальные находятся под слоем флюса.

Смотрите также:

Примеры решения задач по материаловедению

| Магнитные стали и сплавы | Пружинные стали и сплавы |

| Сплавы с высоким электрическим сопротивлением | Коррозионно-стойкие, жаростойкие, жаропрочныеи теплоустойчивые стали и сплавы |