Оглавление:

Стали для инструментов горячей обработки давлением

- Сталь для инструмента горячей штамповки Сталь для горячего формования штампов работает в тяжелых условиях и испытывает интенсивные ударные нагрузки, периодический нагрев и поверхностное охлаждение. Они требуют сложного комплекса оперативно-технических мероприятий characteristics.

In помимо достаточной прочности, износостойкости, вязкости и прокаливаемости (в случае больших пресс-форм), эти стали также требуют термостойкости, окулиностойкости и термостойкости. Термическое сопротивление относится к сопротивлению образованию поверхностных трещин, которое вызвано изменением объема поверхностного слоя при резком изменении температуры. Это свойство обеспечивается снижением содержания углерода в стали. Это сопровождается повышением пластичности,

вязкости и теплопроводности, что снижает нагрев и тепловое напряжение поверхностного слоя. Людмила Фирмаль

Мы используем легированную сталь, в том числе 0,3-0,6%C, в соответствии с указанными требованиями горячей штамповки. После закалки его закаляют до 550-680°C со структурой тростника или тростника солбита байта. Среди них необходимо выделить несколько групп, обладающих максимальным количеством характеристик, необходимых для определенных условий эксплуатации. Сталь для молотка умирает.

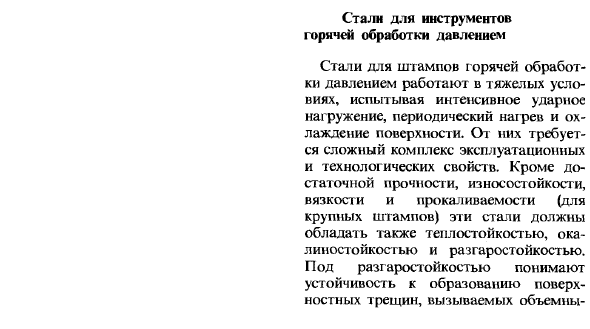

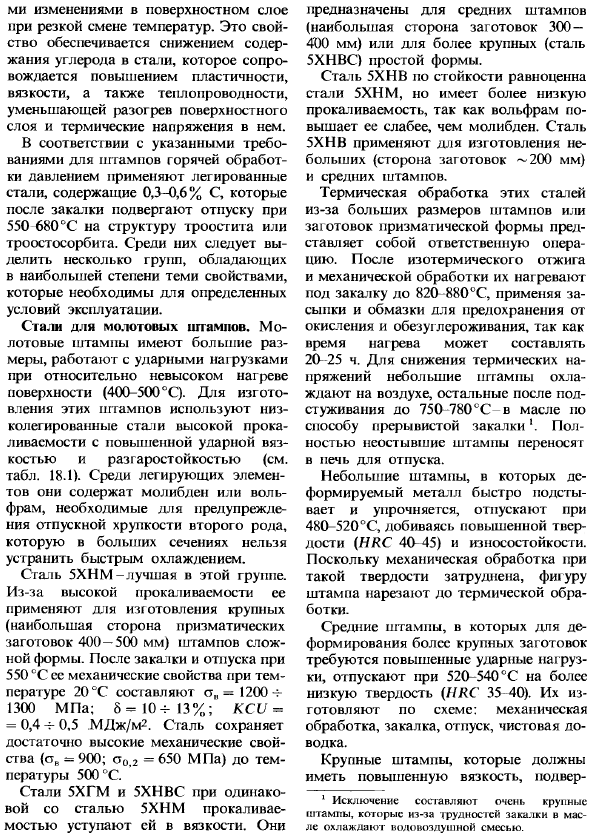

Плашки молотка большие и регулируют ударные нагрузки с относительно низким поверхностным топлением (400 500°C).Для изготовления этих пресс-форм используют низколегированные стали с высокой степенью упрочнения с высокой ударной прочностью и термостойкостью (см. таблицу 18.1).Некоторые из легирующих элементов включают молибден или вольфрам, которые необходимы для предотвращения 2-го типа отпуска. Сталь 5XHM является лучшей в этой группе.

- Благодаря своей высокой склеротируемости, СЕ применяется при изготовлении крупных (призматические заготовки 400-500 мм максимальной поверхности) штампов сложной формы. После закалки и отпуска при 550°с механические свойства при температуре 20°с = 1200 1300 МПа. 8 = 10-5-13%; KCU = = 0,4-t-0,5 МДЖ / М1 2.Сталь обладает достаточно высокими механическими свойствами (СТК-900; о0.2 = 650 МПа) вплоть до температуры 500°С. Стали 5хм и 5хнвс, обладающие такой же прокаливаемостью, как и сталь 5хнм, уступают ей по вязкости.

Они являются Он предназначен для штампов среднего размера (максимальная сторона заготовки 300-400 мм) или для больших штампов простой формы (сталь 5ХНВС). Хотя это сталь 5ХНВ, сопротивление эквивалентно стали 5хнм, но твердость ниже, потому что молибден слабо увеличивается, чем вольфрам. Сталь 5ХНВ применяется для изготовления мелких (боковые заготовки-200 мм) и средних заготовок.

Из-за большого размера заготовок в матрице или призматической форме, термообработка этих сталей является важной задачей. Людмила Фирмаль

После изотермического отжига и механической обработки время отпуска составляет 20-25 часов, поэтому он закаливается до 820-88°C с использованием обратной засыпки и покрытия для защиты от окисления и обезуглероживания. Плохое затвердевание до 750 780°C в масле из-за прерывистого быстрого охлаждения*.Не полностью остывший штамп переносится в праздничную печь. Малая прессформа, в которой деформируемый металл быстро твердеет и твердеет, выпущена на 480 520°C, которое увеличивает твердость (HRC 40 45) и сопротивление износа.

Подвергать механической обработке такой твердости трудн, поэтому отрежьте прессформу перед термической обработкой. Средний размер, который требует более высокой ударной нагрузки для того чтобы деформировать более большую workpiece, выпущен на 520°C и имеет более низкую твердость(HRC 35 40).Они изготавливаются по схеме механической обработки, закалки, отпуска и тонкой настройки. Это большая плашка с высокой вязкостью.、 1 исключение очень большое Из-за трудности закалки масла матрица охлаждается смесью волн и воздуха.

Они закалены для твердости HRC 35-38 на 540-580°C. форма печати отрезана после термической обработки. Сталь для горизонтальной ковки и штамповки штампов. Горяч-набор, протяжка и штемпелюя штемпель будут высоким давлением во время деятельности без большой нагрузки удара, более небольшой чем молоток умирает, но нагретый к высокой температуре. Для стали этого назначения наиболее важными свойствами являются тепло-и термостойкость. В тяжелых условиях эксплуатации применяют композитные

легированные стали: ZX2V8F, 4X2V5MF, 4X5V2FS и другие (см. таблицу 18.1).Они схожи по составу и типу превращения в быстрорежущей стали и термообработке. Не похож на последнее, типы m23c6 и M6C имеют меньше сверхнормального карбида и over-eutectoid. To повышают термостойкость, ее гасят при высоких температурах (1025-1125°с). При отпуске в диапазоне температур 500-580℃, как и в быстрорежущей стали, происходит явление дисперсионного упрочнения и вторичной твердости мартенсита. Рехнувшийся Увеличение вязкости осуществляется при более высокой температуре (600-650°С), в структуре и твердости HRC 45-50 из толстаита. При такой твердости сталь АВ = 1500-1800 МПа. 2 = 1350-4-1650 МПа; KCU = 0,2 4-0. 55 МДЖ / м2. Высокая сталь содержания вольфрама ZX2V8F, 4X2V5MF, улучшала жару resistance. It держит твердость HRC 45,

и на температуре 650-6704 оно прилагает прочность MPa 2% 1000.Сталь предназначена для изготовления сверхпрочных инструментов, работающих при нагреве поверхности до 700°С. Стали 4Х5МФС, 4×5в2фс и 4×4вмфс с небольшим количеством вольфрама (молибдена) характеризуются высокой вязкостью и высокой термостойкостью. Они термостойки до 600°С. хром(4-5%) обеспечивает отличную стойкость к накипи и повышенную износостойкость при нагревании. Эти стали предназначены для изготовления инструментов с высокой стойкостью к резким перепадам температур, особенно для высокоскоростных штамповочных инструментов.

Рассмотренная сталь также используется в производстве литьевых форм, которые работают в жестких условиях, связанных с регулярным нагревом и охлаждением поверхности, а также воздействием расплавленного металла. Производство литейной формы из медного сплава (/psc 1000, используется сталь с высокой термостойкостью; для литья алюминия И сплав магния (Gpl-500 4-650°C) — сталь с высокой термостойкостью. В последнее время мартенситные состаренные стали также используются при изготовлении литейных форм (см. Главу 8). Использовать 4HB2S, х12, 7×3, 8×3, сталь 30×13 коррозионно-стойкая сталь 40Х конструкционная сталь, ZOKHGS и т. д. для

меньшей тепловой нагрузки. Азотирование, нитроцементация или хромирование используются для повышения производительности пресс-форм и пресс-форм. Азотирование повышает устойчивость стали в 4-5 раз против коррозионного воздействия жидких алюминиевых сплавов. По этой причине рекомендуется формировать азотирующий слой толщиной около 0,2 мм на деталях пресс-формы, изготовленной из стали ZX2V8F и 4X5V2FS. Для пресс-форм особенно эффективно ионное азотирование.

Смотрите также:

Материаловедение — решение задач с примерами

| Стали для инструментов холодной обработки давлением | Неметаллические материалы |

| Сплавы с заданным температурным коэффициентом модуля упругости | Стали для измерительных инструментов |