Резка металла активно используется во многих отраслях промышленности, особенно в машиностроении, что является важной и дорогостоящей частью процесса. Это объясняется расширенными требованиями, предъявляемыми к продукту. Продукт должен быть идеальным с точки зрения качества и геометрической точности.

Резка отвечает этим требованиям и позволяет создавать собственные высокоточные детали. Поэтому он не потерял популярность на протяжении многих лет.

Резка металла — это процесс удаления слоя металла с заготовки с использованием специального режущего инструмента для придания необходимой формы.

Учитывая, что существует так много разнообразных деталей с множеством различных свойств, неудивительно, что им требуются совершенно разные методы и машины для их использования. Каждая часть имеет свою собственную технологию. Поэтому основные методы резки металла заключаются в следующем.

- поворот

- Бурение;

- Фрезерование;

- строгание;

- резьба по дереву;

- Измельчение.

И машине, используемой для этого, в принципе дают название используемого метода (шлифование, фрезерование, проточка и т. Д.).

На машине установлены различные инструменты, с помощью которых выполняется процедура. По твердости и прочности они должны значительно превосходить обработанный металл, а режущая кромка должна быть острой. Инструменты, такие как заготовки, прикрепляются к станку с помощью специальных инструментов перед началом работы.

В процессе металлообработки образуется большое количество отходов (около 20% стружки), что не очень хорошо с экономической точки зрения. Однако из-за его универсальности, низкого энергопотребления, высокой точности продукта и выбора многих устройств нельзя отказаться от резки.

Для осуществления резки требуется сочетание двух типов поведения движения.

- 1) Основные движения, которые быстрее, чем другие движения.

- 2) Подача движения, скорость которой медленнее основного движения.

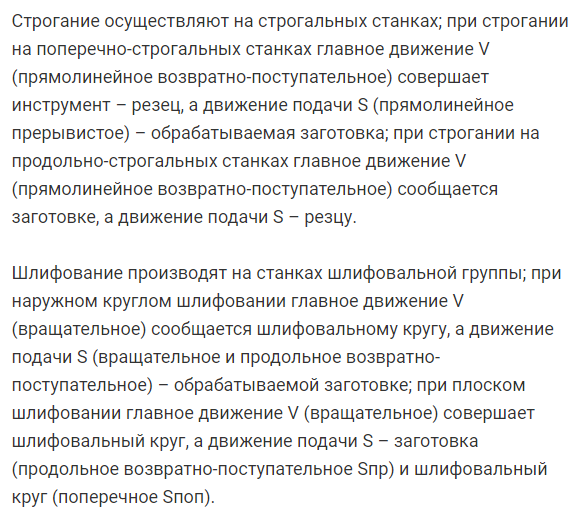

Наиболее распространенными методами обработки металла резанием являются токарная обработка, сверление, фрезерование, скольжение и шлифование.

Токарная обработка происходит на станках в токарной группе. Основное движение V (в данном случае вращение) выполняется заготовкой, а движение подачи S (перемещение вдоль оси заготовки) представляет собой инструмент для поворота режущего инструмента.

Раскопки ведутся экскаватором. Основное движение V (вращение) и движение подачи S (перемещение) выполняются режущим инструментом (сверло).

Фрезерование производится на фрезерном станке. Основное движение V (вращение) выполняется режущим инструментом, а движение подачи S (прямая линия) обрабатывается заготовкой.

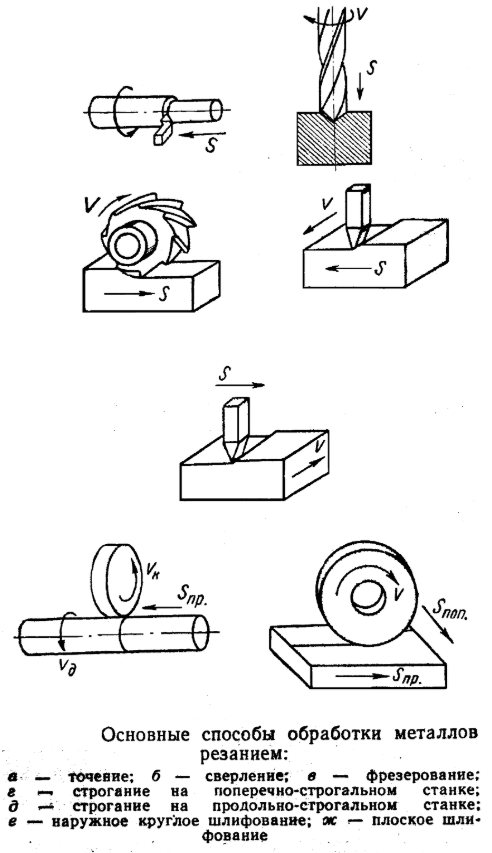

Строгание выполняется на строгальном станке.

При строгании с помощью машины поперечного распыления основное движение V (линейное возвратно-поступательное движение) выполняется резцом, а движение подачи S (линейное прерывистое движение) представляет собой заготовку. При строгании с помощью строгального станка основное движение V (линейное возвратно-поступательное движение) сообщается заготовке, а движение подачи S — резцу.

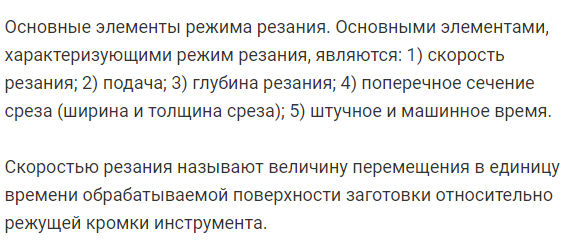

Шлифование происходит на шлифовальном станке. При наружном круглом шлифовании основное движение V (вращение) передается на шлифовальный круг, а движение подачи S (вращение и продольное возвратно-поступательное движение) передается на заготовку. Для шлифования поверхности основное движение V (вращение) создает шлифовальный круг, подачу S-заготовки (вертикальная возвратно-поступательная подача) и шлифовальный круг (боковой Spop).

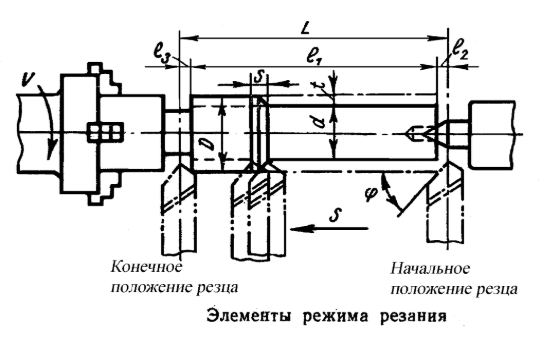

Основной элемент режима резки. Особенности режима резки заключаются в следующем. 1) Скорость резания. 2) Поставка; 3) Глубина резания; 4) Сечение среза (ширина и толщина среза); 5) Машинное время с кусочками.

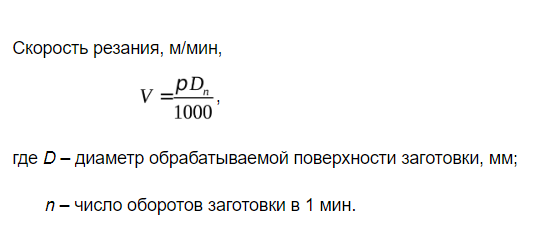

- Скорость резания относится к величине перемещения в единицу времени поверхности обрабатываемой детали, основанной на режущей кромке инструмента.

- Поступательное значение режущего лезвия на оборот заготовки во время точения подачи измеряется в миллиметрах на оборот.

- Глубина резания t — это расстояние между обработанной поверхностью и обработанной поверхностью, полученной за один проход резца.

Используя самые выгодные условия резания и передовые методы обработки, машинное время может быть значительно сокращено. Автоматизация и механизация работы, использование разумных устройств и обучение всех работников передовым методам труда — это способы сокращения времени и времени, необходимого для обслуживания рабочего места и обслуживания машины.

Смотрите также:

Примеры решения задач по материаловедению