Штифтовые соединения

Штифтовые соединения применяют для крепления деталей (например, для фиксации соединения вала со втулкой) или для взаимного ориентирования деталей, которые крепят друг к другу винтами или болтами (в соединениях крышки и корпуса, стойки и основания и др.).

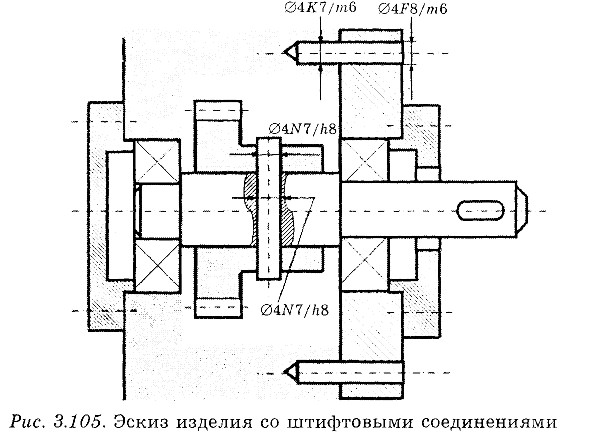

Эскиз изделия со штифтовыми соединениями двух видов -вал-зубчатое колесо и крышка-корпус (соединение с применением двух штифтов) представлен на рис. 3.105. Все штифтовые соединения относятся к разъемным неподвижным соединениям, при необходимости штифты извлекают из отверстий, соединение разбирают. Повторная сборка обеспечивает работу сопряжения с тем же уровнем качества, что и первичная.

Из рисунка следует, что штифт сопрягается с двумя деталями. Сопряжение одного штифта (вала) c. отверстиями в двух деталях, например, посадки штифта в крышку и в корпус или сопряжения штифта с отверстиями вала и ступицы зубчатого колеса (в последнем случае можно формально рассматривать даже три сопряжения) требуют применения посадок в системе вала.

При ориентировании деталей относительно друг друга (соединение крышки и корпуса) обычно используют два штифта, хотя для фиксации углового положения деталей, ориентирование которых обеспечивается цилиндрическим сопряжением (например, соединение круглой крышки с корпусом) достаточно одного фиксирующего штифта.

Штифтовые соединения вала со втулкой относятся к разъемным неподвижным соединениям, в которых дополнительный конструктивный элемент (штифт) обеспечивает взаимную неподвижность деталей. Штифт фиксирует детали и в осевом, и в тангенциальном направлениях. Он предотвращает сдвиг зубчатого колеса вдоль оси вала, а также взаимный поворот деталей в соединении.

В отличие от неразъемных соединений вала и втулки с натягом, штифтовые соединения позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке. В штифтовом соединении вала с ответной деталью штифт обычно используется для передачи крутящего момента (в соединениях вращающегося вала с зубчатым колесом или со шкивом), но возможны и другие решения, например, защита вала от поворота относительно неподвижного корпуса.

В штифтовом соединении вала с зубчатым колесом следует различать центрирующее сопряжение — вал-отверстие зубчатого колеса и две собственно штифтовые посадки: штифт-отверстия во втулке зубчатого колеса (два отверстия) и штифт-отверстие вала.

Точность центрирования деталей в штифтовом соединении вала с зубчатым колесом (шкивом, ступицей рычага и др.) обеспечивается посадкой колеса на вал. Это обычное центрирующее гладкое цилиндрическое сопряжение, для которого можно выбрать посадку с очень малыми зазорами или натягами, следовательно, предпочтительны переходные посадки.

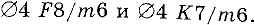

Штифтовое соединение крышки и корпуса (рис. 3.106) образует две посадки (штифт-отверстие корпуса и штифт-отверстие крышки), которые используются только для взаимного ориентирования соединяемых деталей, а крепление крышки к корпусу обычно осуществляют с помощью винтовых соединений.

Поскольку поле допуска диаметра штифта одинаково по всей длине, собственно штифтовые посадки являются поеадками в системе вала. Если выбрано основное отклонение потя допуска стандартного штифта  (например,

(например,  ), посадки реализуются в системе основного вала. Если выбрать иное стандартное основное отклонение поля допуска штифта (например,

), посадки реализуются в системе основного вала. Если выбрать иное стандартное основное отклонение поля допуска штифта (например,  ), собственно штифтовые посадки реализуются в системе неосновного вала, например,

), собственно штифтовые посадки реализуются в системе неосновного вала, например,

Стандарты предусматривают ряд конструкций штифтов, в том числе штифты конические, штифты цилиндрические с гладкими поверхностями, штифты с лысками, с насечками (для установки в глухие отверстия), штифты трубчатые, в том числе с продольными разрезами. Штифты обычно изготавливают из стали 45, хотя в некоторых случаях допускается изготовление штифтов из сталей А12, 10кп и 20кп. В отдельных случаях возможно их изготовление из качественных конструкционных сталей с закалкой до твердости (54…62)  .

.

Стандарты регламентируют номинальные размеры штифтов и поля допусков их основных размеров, что позволяет назначать необходимые типовые посадки штифтов в отверстия корпусов, крышек, втулок и валов.

Гладкие цилиндрические штифты изготавливают с полями допусков основной поверхности

длины штифта —  , диаметра глухого отверстия в торце штифта — по

, диаметра глухого отверстия в торце штифта — по  , а его глубины — по

, а его глубины — по  . Поля допусков резьбовых отверстий в торцах штифтов — по

. Поля допусков резьбовых отверстий в торцах штифтов — по  . Конические штифты изготавливают с конусностью 1:50, с полями допусков на угловой размер

. Конические штифты изготавливают с конусностью 1:50, с полями допусков на угловой размер  или

или  и с полем допуска диаметра

и с полем допуска диаметра  или

или  .

.

Типичный ряд длин штифтов в некотором ограниченном диапазоне (в миллиметрах): 4, 5, 6, 8, 10, 12, 14, 16, 20, 25, 30, 35, 40, 45, 50 — отличается от рядов нормальных линейных размеров.

Условное обозначение стандартного штифта включает:

- слово «Штифт»;

- обозначение типа (не указывают тип 1 и др., если тип однозначно определяется стандартом);

- размеры (диаметр d и длину L штифта, при необходимости с указанием поля допуска диаметра);

- обозначение стандарта.

Примеры обозначений штифтов:

Штифт 10 тб х 60 ГОСТ 3128-70 — штифт диаметром 10 мм и длиной 60 мм.

Штифт 8 ЛИ х 45 Хим. Оке. прм. ГОСТ 10773-80 — штифт диаметром 8 мм и длиной 45 мм, с покрытием Хим. Оке. прм.

Контроль элементов штифтового соединения

Контроль размеров стандартных штифтов осуществляют при их изготовлении, причем контроль наружных размеров не представляет сложности и осуществляется традиционными методами. Контроль элементов штифтового соединения корпусных деталей включает контроль размеров отверстий под штифты и контроль координирующих размеров, определяющих положение осей отверстий.

Контроль диаметров отверстий можно осуществлять универсальными средствами измерений (нутромерами), имеющими соответствующие диапазоны измерений, или калибрами-пробками. Для контроля глубины глухих отверстий в корпусных деталях можно использовать глубиномеры или специальные шаблоны (жесткие калибры).

Для контроля расположения парных штифтовых отверстий широко используются комплексные проходные калибры, с помощью которых осуществляется контроль межосевого расстояния с учетом размеров отверстий и погрешностей их расположения, включая отклонения от перпендикулярности осей базовому элементу. В соответствии с принципом Тейлора проходной калибр для контроля расположения парных штифтовых отверстий представляет собой общее основание, на котором размещены два выступающих цилиндра наибольшего предельного размера, расположенные «идеальным образом» (с номинальным межосевым расстоянием и параллельными осями). Длина рабочих поверхностей цилиндров должна соответствовать длине штифтового сопряжения.

Универсальными средствами измерений, пригодными для контроля размеров и расположения парных штифтовых отверстий являются измерительные микроскопы. Контроль сквозных отверстий осуществляют в проходящем свете, контроль глухих отверстий — в отраженном свете. Контроль размеров и расположения штифтовых отверстий можно также осуществлять с помощью трехкоординатных измерительных приборов.

Эта лекция взята со страницы лекций по нормированию точности:

Нормирование точности: курс лекций

Возможно эти страницы вам помогут:

| Допуски углов и конусов в метрологии |

| Нормы точности резьбовых деталей и соединений |

| Шпоночные соединения: обозначения и назначение |

| Шлицевые соединения |