Пресс — это тип обработки давлением, который выдавливается из замкнутой полости через отверстие в матрице, которое соответствует участку профиля, из которого вытягивается металл.

Это новейший способ получить разные профильные заготовки. Стержни диаметром от 3 до 250 мм, трубы диаметром от 20 до 400 мм, толщина стенок от 1,5 до 15 мм, сложные профили поперечного сечения являются сплошными и полыми с сечением до 500 см2.

Впервые этот метод был научно доказан ученым Н.С. Крнаковым и использовался при изготовлении прутков и труб в 1813 году в основном из сплавов олова и свинца. В настоящее время в качестве исходных заготовок используются слитки из углеродистой и легированной стали, а также цветные металлы и сплавы на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран и торий) или слитки.

Технический процесс печати включает в себя следующие операции:

- Подготовка заготовки к прессованию (резка, предварительное вращение станка, поскольку качество поверхности заготовки влияет на качество и точность профиля);

- Нагрев заготовки и последующее удаление накипи.

- Поместите заготовку в контейнер.

- Прямой процесс прессования;

- Отделочные изделия (разделительные и режущие остатки пресса).

- Пресс выполняется гидравлическим прессом с поршнями до 10000 тонн, расположенными вертикально или горизонтально.

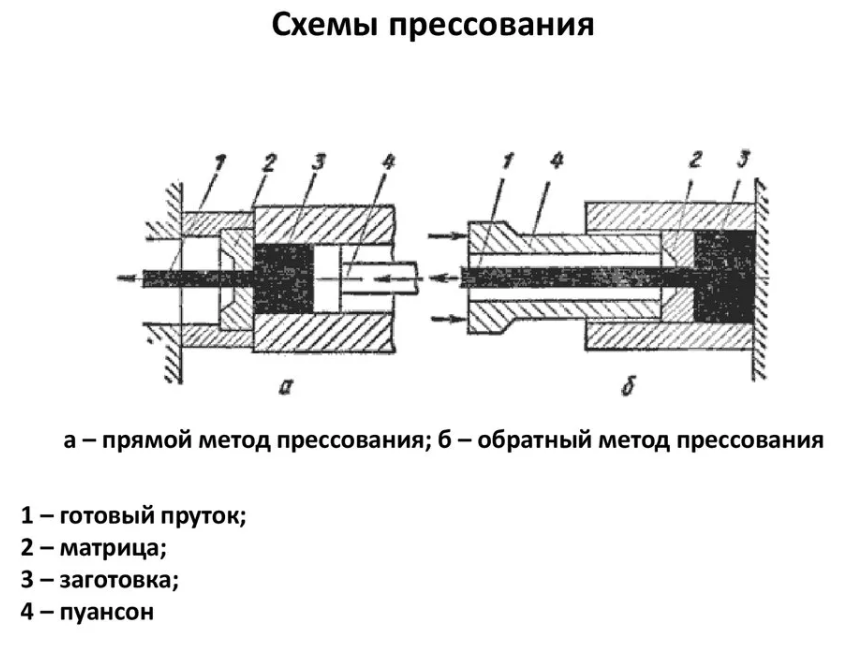

Используются два метода прессования: прямой и обратный (рисунок).

При прямом прессовании движение пуансона и вытекание металла из отверстия матрицы происходят в одном и том же направлении. Прямое прессование требует большего усилия, так как часть трения преодолевается при перемещении заготовки из металла в емкость. Баланс пресса составляет 18-20% от массы заготовки (в некоторых случаях 30-40%). Однако процесс характеризуется более высоким качеством поверхности, а способ прессования является более простым.

Во время обратного прессования заготовка помещается в пустой контейнер и остается неподвижной во время прессования, а утечка металла из отверстия матрицы, прикрепленного к концу полого пуансона, находится в направлении, противоположном движению матрицы и пуансона. Будет происходить Усилие обратного прессования небольшое, а баланс прессования составляет 5-6%. Однако меньшая деформация приводит к тому, что спрессованный стержень сохраняет следы структуры литого металла. Схема дизайна более сложная.

Процесс прессования характеризуется следующими основными параметрами: коэффициент вытяжки, степень деформации и скорость утечки металла из точек матрицы.

При прессовании металл подвергается всестороннему неравномерному сжатию и является очень пластичным.

Основными преимуществами печати являются:

- Возможность обработки металлов, которые не могут быть обработаны другими методами из-за низкой пластичности.

- Возможность получить практически все профили поперечного сечения.

- Широкий ассортимент продукции может быть получен с помощью одного и того же пресса просто путем замены матрицы.

- Высокая производительность, до 2-3 м / мин.

Недостатки прессы:

- Увеличение расхода металла на единицу продукции из-за потерь в виде остатков пресса.

- Появление в некоторых случаях значительной неоднородности механических свойств по длине и сечению изделия;

- Высокая стоимость и низкая долговечность пресс-инструментов.

- Высокая энергоемкость.

Смотрите также:

Примеры решения задач по материаловедению

| Производство блюмов, слябов и сортового проката. | Пайка титановых сплавов. |

| Центробежное литье. | Особенности свариваемости алюминиевых и магниевых сплавов. |