Оглавление:

Проверочный и проектировочный расчет прямозубой цилиндрической передачи на сопротивление усталости при изгибе

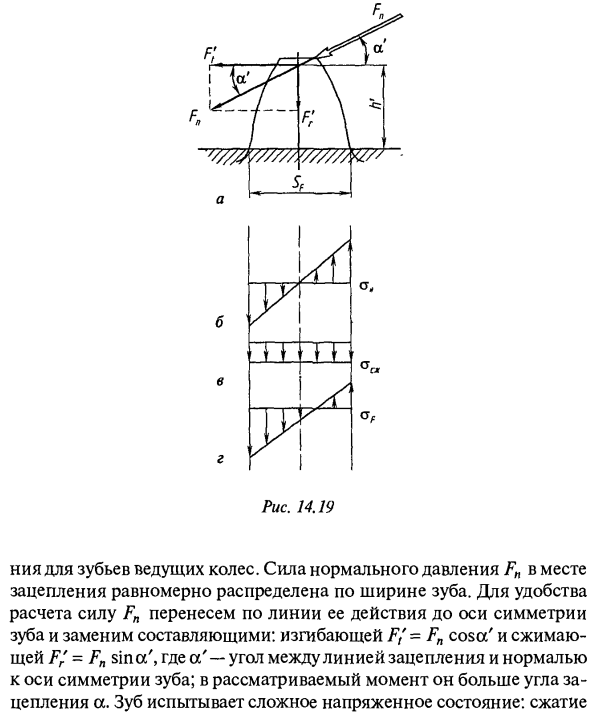

- Проверка цилиндрического зубчатого колеса и расчет конструкции на усталость при изгибе Зубья колеса (шестерни) считаются консольными, закрепленными на одной стороне, и на опасной части корня зуба имеется стержень шириной b и высотой SF (рис. 14.19, а). Расчет производится в тот момент, когда нагрузка прикладывается к верхней части зуба. Это соответствует началу зубчатой передачи ведущего колеса и концу зубчатой передачи ведущего колеса. Вертикальное давление Fn в точке зацепления равномерно распределено по всей ширине зуба.

В момент бедствия он больше, чем угол зацепления. Зубы испытывают сложные стрессовые состояния. Сжатие силой F’r и изгиб силой F ». Максимальное напряжение возникает в корне зуба, и изгибающий момент L / является максимальным в этом разделе. На рис. 14.19 показан опасный участок, а именно корень, диаграмма напряжений при изгибе (рис. 14.19, б), сжатие СВЧ (рис. 14.19, в) и график результирующего нормального напряжения (рис. 14.19, г). Установлено, что перелом всегда начинается с расширенной части зуба и испытывает напряжение при изгибе.

Для удобства расчета сила Fn передается по линии действия на ось симметрии зуба и заменяется компонентом: Ft ‘= Fn cosa’ изгибается, а Fr = Fn sina ‘сжимается. Людмила Фирмаль

Максимальное напряжение в опасной части между зубами с учетом концентрации напряжений и дополнительной динамической нагрузки AKKfy (14.11) & F — (<* „-OSL) <* к ^ / рKfrKfa- (F, «h» -6 F; t bS} bSf Fnh’cosa’-6 fn sina ‘ bS} bSF Где KF = Kf $ KfvKfy — распределение нагрузки по ширине обода (tf / p) (см. Рис. 14.18, a, b), внутренняя динамика зубчатой передачи (см. Таблицу 14.5) и распределение нагрузки (см. Таблицу). ) представляет собой коэффициент, который учитывает. 14.6) изгибающий момент корня зуба из-за межзубного (КЛ / и = F {h ‘-сила Fn \ Wz -bS} / 6- момент сопротивления сечения корня зуба нейтральной оси; A-bS? -Опасный Поперечное сечение зуба; ak — теоретический коэффициент концентрации напряжений (см. Раздел 5.15.1).

Используя уравнения (14.9) и (14.10), определите Fn относительно значений, указанных в расчете, то есть передаточного момента T и угла зацепления a. После деления и умножения полученного представления на модуль m (поскольку размер зуба всегда представлен через модуль), зависимость (14.11) принимает вид: oF = 271 [Tb / i’cosa ‘sin a’) -! -——- Мак d \ b m ySf cosa Sf cosa; Формула в квадратных скобках обозначается YF и называется коэффициентом прочности. Учитывайте форму зуба и концентрацию напряжения.

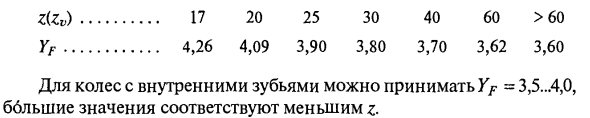

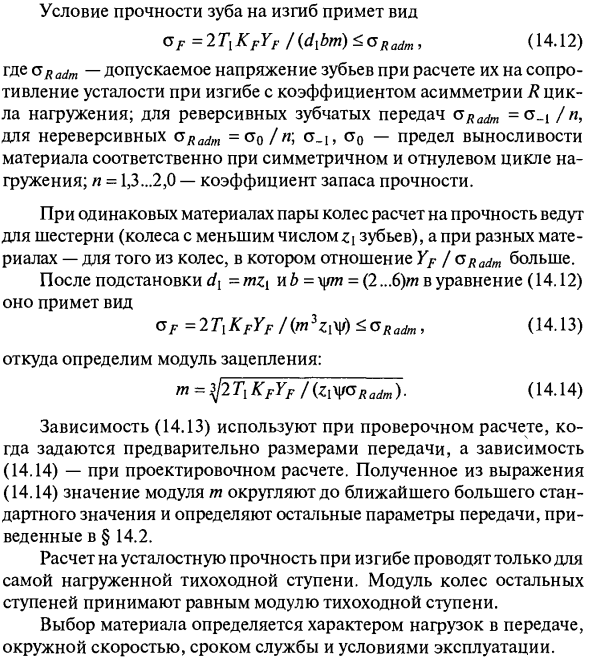

- Значения для цилиндрических зубчатых колес с нормальной высотой зуба и номером зубца Z, конических зубчатых колес с номером зубца zv и конических зубчатых колес являются следующими: ZiZv) ……. 17 17 20 25 30 40 60> 60 YF ………… 4,26 4,09 3,90 3,80 3,70 3,62 3,60 Для колес с внутренними зубьями принять YF = 3,5 … 4,0. Более высокие значения соответствуют более низким z. Условие прочности на изгиб зуба принимает следующую форму = 2TXKFYF / ( Radm = s_1 / l, для необратимой передачи oRadm = a0 / n \ s_ [, где a0 — долговечность материала при симметричном и нулевом рабочих циклах соответственно. n = 1,3-2,0 — коэффициент безопасности.

Подставляя ^ -mz {и b = \ µm = (2 .. b) m в формулу (14.12), результат oF = 2TLKFYF / (m3zly) <oRadm, (14,13) Где определить модуль зацепления: m = pT {KFYF / (ziWRadm). (14.14) Зависимость (14.13) используется в расчете валидации. Это используется в предварительных настройках в расчетах прозрачности и в расчетах зависимости (14.14). Значение модуля m, полученное из уравнения (14.14), округляется до ближайшего стандартного значения, чтобы определить остальные параметры передачи, указанные в §14.2.

Используя один и тот же материал для пары колес, расчеты прочности выполняются для зубчатых колес (колес с меньшим количеством Z \ зубьев) и колес с различным соотношением материалов YF / оRadm. Людмила Фирмаль

Расчеты на усталостную прочность при изгибе выполняются только для самой медленной ступени с наибольшей нагрузкой. Остальные модули шагового колеса равны модулям медленного шага. Выбор материала зависит от характера нагрузки на передачу, периферийной скорости, срока службы и условий эксплуатации.

Смотрите также:

Решение задач по прикладной механике