Первая заготовка при изготовлении длинных изделий или листов — это слиток. Перед прокаткой слиток нагревают до температуры 1300 ° C и раскатывают с обжимом, чтобы получить квадратную заготовку со сторонами 450×450-150X 150, называемую блюмом (современные блюмы и слябы почти всегда Получается при непрерывной разливке стали).

Блум является исходным материалом для получения крупного профиля в мельнице большого сечения или разрезается на мерные куски и раскатывается в квадратные заготовки размером от 150 x 150 до 60 x 60 мм для охлаждения и обработки поверхности (зачистки). ) После отправляется на средние и мелкие сорта или проволочную мельницу. Непрерывные заготовки устанавливаются рядом с блюмингом, и их прокатка выполняется сразу после получения блюма без дополнительного нагрева.

- Более крупные слитки (до 60 тонн) раскатывают в прямоугольные слябы с максимальной толщиной 350 мм и шириной 2300 мм. Плиты являются исходным материалом для прокатки на толстых листах.

После прокатки слябом часть прокатки направляется на заготовительный стан. Полученную полосу нарезают на мерные кусочки необходимой длины, загнутые вперед и переносят на склад для охлаждения. Последующая обработка включает в себя такие чистовые операции, как очистка, травление и удаление поверхностных дефектов.

- В зависимости от качества слитка и степени дезоксигенации выход этих операций составляет 80-90%.

- Заготовки, полученные таким способом после отделочных работ, отправляются на высококачественный листопрокатный стан.

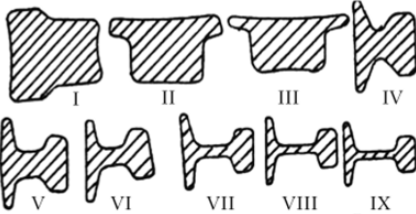

Последовательность рельсовой прокатки прокатного стана

В высококачественной мельнице после нагрева в печи заготовка непрерывно прокатывается при толщине 7-15 и, наконец, получается требуемый профиль. После резки до измеренной длины полученный профиль охлаждают, модифицируют при низкой температуре и подвергают термообработке.

Для получения толстого листа сляб прокатывается в двух направлениях, перпендикулярных друг другу (продольный и поперечный), чтобы обеспечить желаемую ширину и уменьшить степень анизотропии в готовом продукте. Толстую листовую прокатку проводят на одно- или двухстойных станах при высоких температурах.

Стальной лист горячего или холодного проката. Горячекатаные листы обычно получают толщиной более 1,25 мм. Чтобы получить более тонкие листы, используйте горячекатаные листы в качестве заготовок. После удаления накипи отжигом, травлением и промывкой прокатка выполняется в одно- или многопрядном непрерывном 4-валковом или многопрокатном стане.

После отжига лист для холодной листовой штамповки дополнительно обрабатывается на закалочной фабрике.

Обучение проходит на стане холодной прокатки и сокращается до 3% для холодной обработки. Листы, полученные после тренировки, отжига и травления, называются обезглавленными.

- Благодаря новейшим технологиям листы с общим сжатием до 80-90% и толщиной менее 0,1 мм могут быть получены без промежуточной термической обработки путем непрерывной холодной прокатки.

Смотрите также:

Примеры решения задач по материаловедению

| Центробежное литье. | Особенности свариваемости алюминиевых и магниевых сплавов. |

| Факторы, определяющие продолжительность затвердевания отливок. | Прямое и обратное прессование. |