Оглавление:

Здравствуйте, на этой странице я собрала полный курс лекций по предмету «Инженерная графика».

Лекции подготовлены для студентов любых специальностей и охватывает полный курс предмета «инженерная графика».

В лекциях вы найдёте основные законы, теоремы, правила и примеры.

Инженерная графика – это выполнение чертежей по правилам, определяемым комплексом государственных стандартов (ГОСТ), например, в России – по «Единой системе конструкторской документации» (ЕСКД), составленной по правилам и нормам международных стандартов. wikipedia.org/wiki/Инженерная_графика

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Введение в инженерную графику

Учебная дисциплина «Инженерная графика» является общепрофессиональной, формирующей базовые знания, необходимые для усвоения специальных дисциплин, выполнения студентами курсовых, дипломных проектов и для последующей профессиональной деятельности. Данная дисциплина является основой графической грамотности, которая приобретает особое значение в условиях современного производства, оснащенного станками с программным управлением, робототехникой и системами автоматизированного проектирования.

Отличие чертежа от рисунка и фотографии заключается в том, что на чертеже предметы изображают по особым правилам. Рисунок предмета передает его длину, высоту и ширину так, как видит его рисующий, т. е. одним изображением. Однако на рисунке отдельные части предмета изображаются с некоторым искажением. Например, цилиндрические отверстия изображаются на рисунке в виде овальных, прямые углы — в виде тупых и острых, а прямоугольные поверхности — в виде параллелограммов. Такими же недостатками обладает и фотография. Вследствие искаженной передачи форм и размеров предметов на рисунках и фотографиях ими пользуются в технике только как вспомогательными средствами изображения.

На чертеже форму предмета передают, как правило, несколькими изображениями. Каждое изображение на чертеже дается только с одной какой-либо стороны предмета. Чтобы представить себе, рассматривая чертеж, форму предмета в целом, надо мысленно объединить его отдельные изображения.

По чертежу с проставленными размерами можно изготовить изображенный на нем предмет.

Чертежом называется графическое изображение объекта (например, изделия) или его части на плоскости (чертежной бумаге, экране монитора и др.), передающее с определенными условностями в выбранном масштабе его геометрическую форму и размеры. В техническом черчении, объектами которого являются изделия и сооружения, применяются различные виды чертежей, представляющие собой отдельные конструкторские документы. Правила выполнения основных видов этих чертежей регламентируются государственными стандартами.

Знание инженерной графики позволяет специалисту выполнять и читать чертежи так же, как знание азбуки и грамматики позволяет человеку читать и писать тексты. Инженерная графика является таким предметом, при изучении которого студенты знакомятся с широким кругом технических понятий. Знание этого предмета облегчает изучение многих других общетехнических и специальных дисциплин.

Правила выполнения чертежей

Инженерная графика представляет собой учебную дисциплину,

изучающую вопросы изображения предмета на плоскости.

Основные цели инженерной графики следующие:

- Ознакомление с теоретическими основами построения изображения точек, прямых, плоскостей и отдельных видов линий и поверхностей, включая аксонометрические проекции.

- Ознакомление с решением задач на взаимную принадлежность

и взаимное пересечение геометрических фигур, а также на определение натуральной величины отдельных геометрических фигур. - Изучение способов построения изображений (включая прямо-

угольные изометрическую и диметрическую проекции) простых предметов и относящихся к ним условностей в стандартах ЕСКД. - Умение определять геометрические формы простых деталей по

их изображениям и навыки выполнять эти изображения (с натуры и по чертежу сборочной единицы). - Ознакомление с изображением основных видов соединений

деталей. - Умение читать чертежи сборочных единиц и 10–15 простых де-

талей, а также выполнять эти чертежи, учитывая требования стандартов ЕСКД.

Впервые общие правила построения изображения предметов на

плоскости были сформулированы в конце 18-го века французским

ученым Гаспаром Монжем. Далее эти правила были развиты и на их

основе создана техническая дисциплина инженерная графика. Занятия по инженерной графике развивают способность к пространственному воображению. Изучение этой технической дисциплины только тогда дает наилучшие результаты, когда студент хорошо представляет себе в пространстве все геометрические построения, которые он производит на бумаге.

Знания, умения и навыки, приобретенные в курсе инженерной

и машинной графики, необходимы для изучения общепринятых и

специальных технических дисциплин, а также в последующей инженерной деятельности. В наше время сложно отыскать вид человеческой деятельности, где бы ни приходилось прибегать к помощи чертежей.

«Черчение является языком техники» – говорил один из создателей начертательной геометрии Гаспар Монж.

Овладение чертежом как средством выражения технической мыс-

ли и как производственным документом происходит на протяжении

всего процесса обучения в вузе. Этот процесс начинается с изучения

инженерной и машинной графики, а затем развивается и закрепляется в ряде общеинженерных и специальных дисциплин.

Любая машина, прибор состоят из деталей, соединенных между

собой. Детали могут отличаться друг от друга формой, размерами и

технологическим процессом их изготовления. Одни детали изготовляют из листового материала, другие – из сортаментного и фасонного проката, третьи получают литьем, горячей штамповкой и т. д.

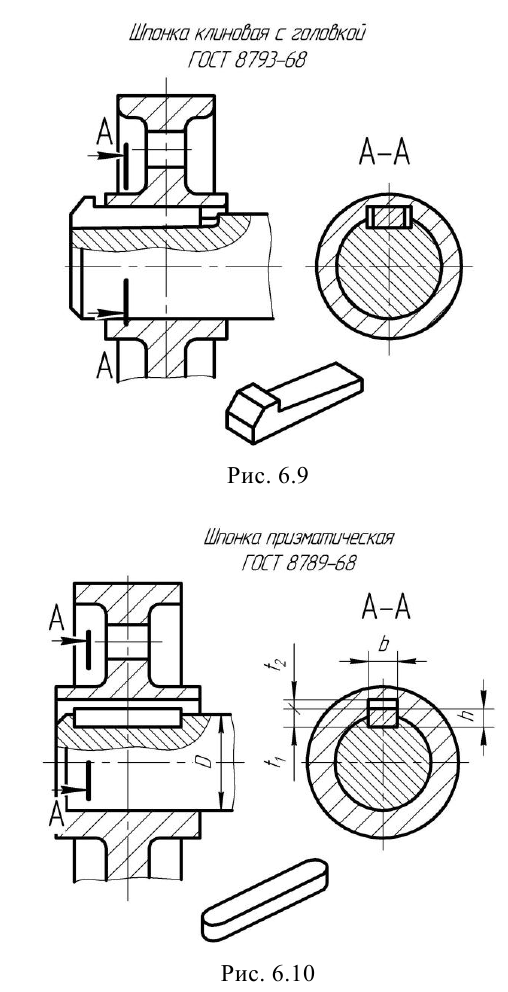

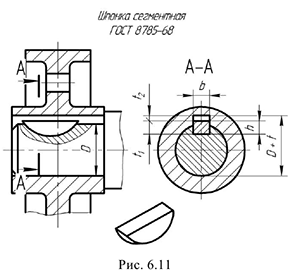

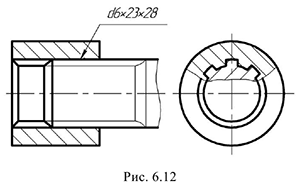

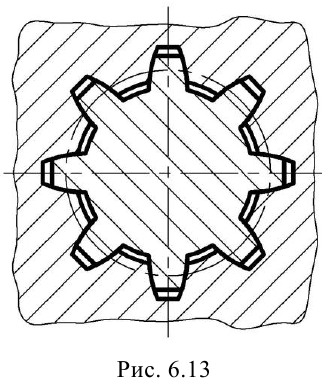

Применяют самые различные способы соединения деталей: разъемные – соединения на резьбе (болтовые, винтовые, шпилечные,

свинчиванием), шпоночные и неразъемные – соединения на заклепках, а также полученные методами пайки, сварки, запрессовки, опрессовки, склеивания, сшивания и др.

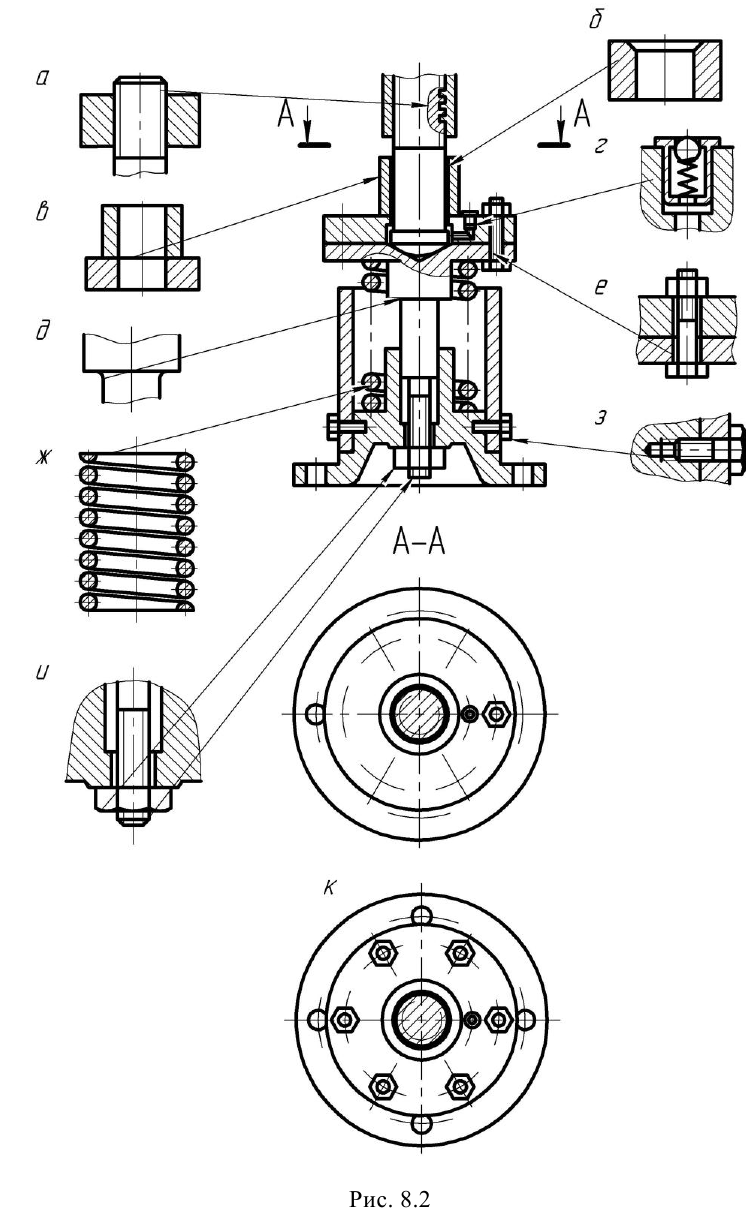

Собирая или разбирая какую-нибудь машину, легко заметить, что

одни детали можно просто отвернуть, другие – разъединить при снятии крепежных изделий, например болтов или винтов, третьи – снять в виде целой группы деталей (соединенных между собой сборочными операциями), представляющей сборочную единицу. Если соединение деталей разъемное, то сборочную единицу, в свою очередь, можно разобрать на отдельные детали.

Изготовление всех деталей, как простых, так и сложных, а также

сборочных единиц и изделий в целом выполняется по технологическим и операционным картам, составленным на основе чертежей.

Без чертежей невозможно современное производство. Для изготовления даже самой простой детали потребовалось бы подробное словесное описание ее формы и размеров, шероховатости поверхностей и т. д. Такое описание значительно сократится и станет яснее, если мы добавим наглядное изображение этой детали.

Прочитать современный рабочий чертеж изделия (детали, узла) –

значит получить полное представление о форме, размерах и технических требованиях к готовому изделию, а также определить по чертежу все данные для его изготовления и контроля.

По чертежу детали выясняют форму и размеры всех ее элементов,

назначенный конструктором материал, форму и расположение по-

верхностей, ограничивающих деталь, и другие данные.

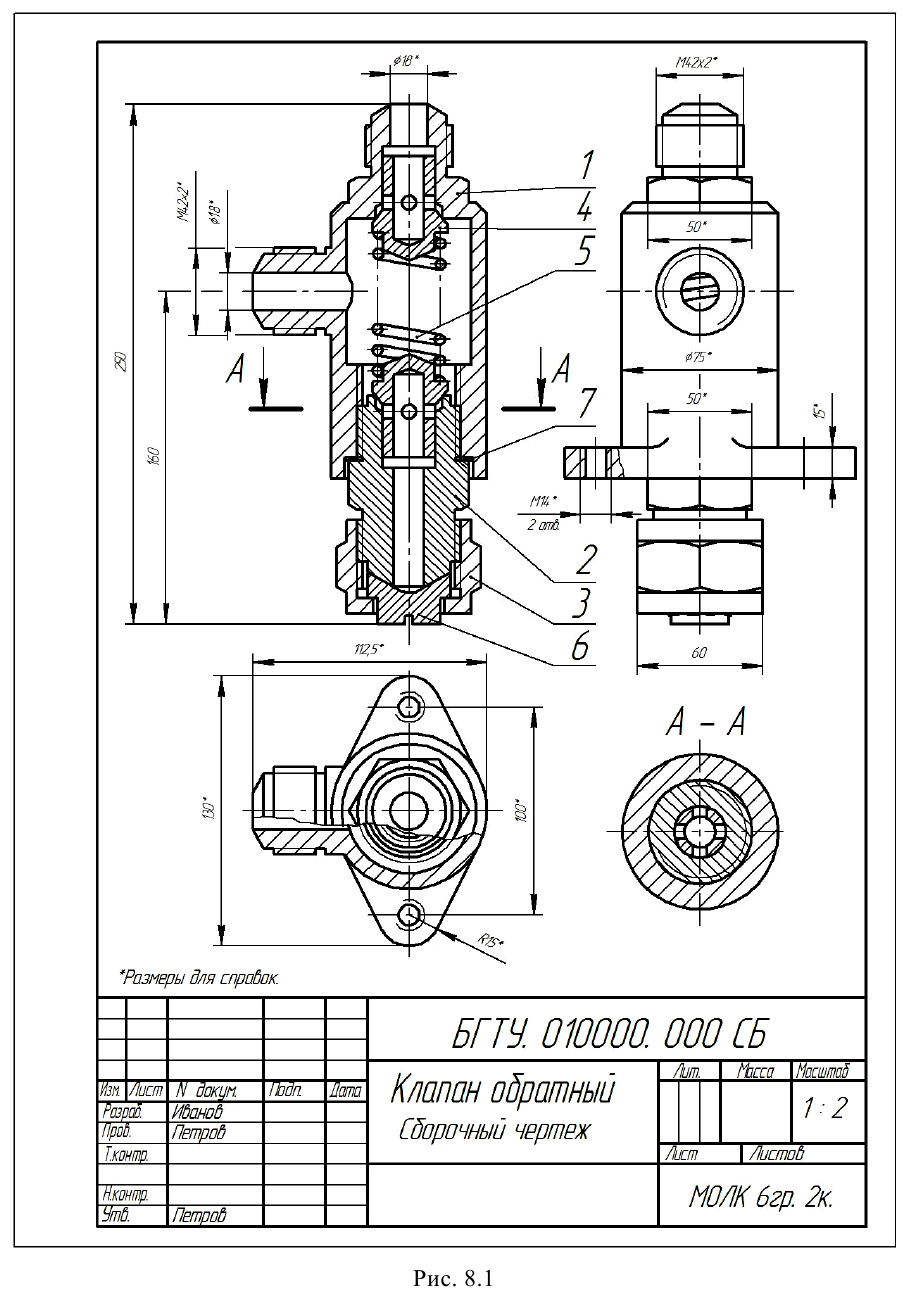

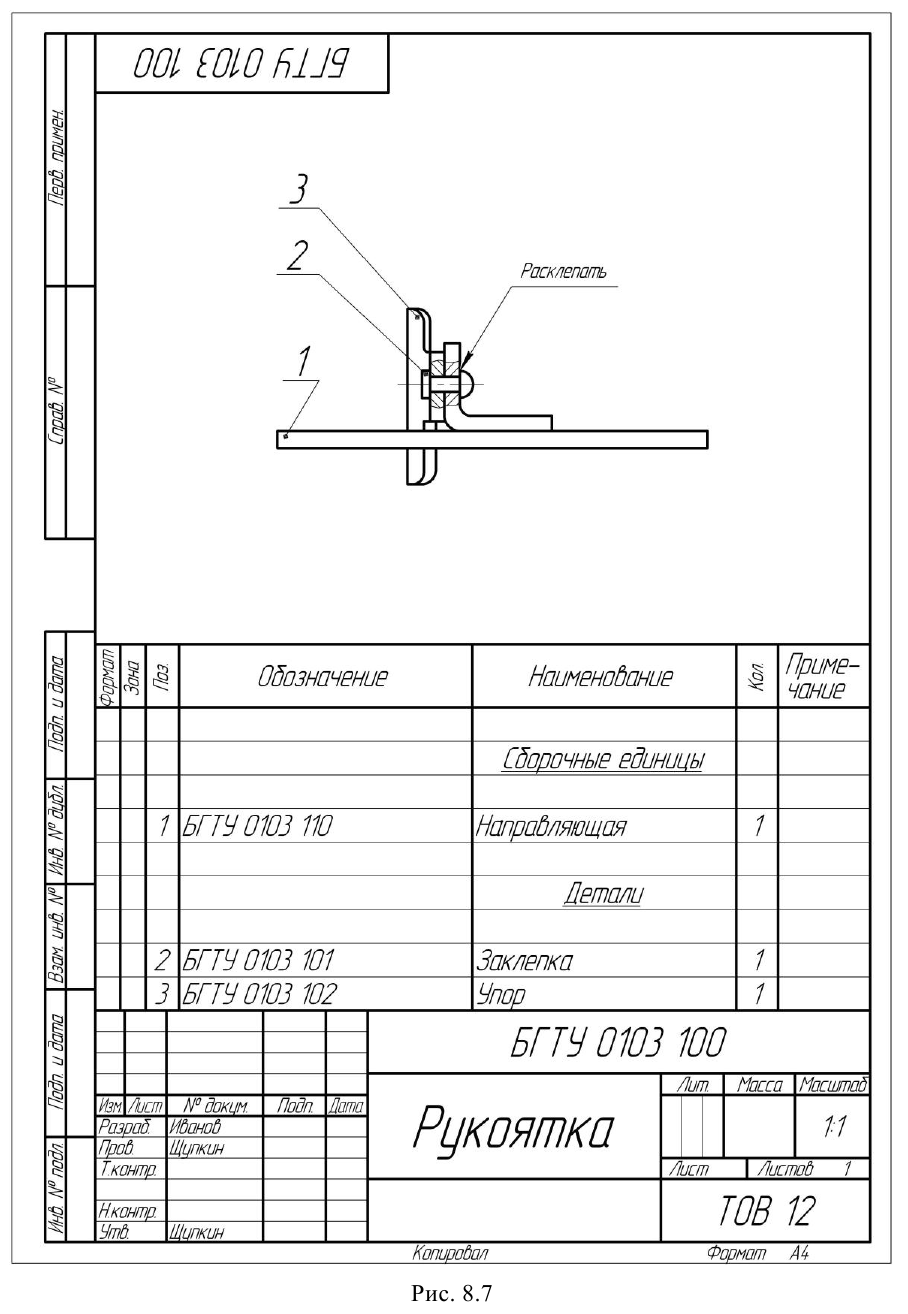

При чтении сборочного чертежа изделия выясняют взаимное расположение составных частей, способы их соединения и другие данные для выполнения сборочных операций.

Единая система конструкторской документации

Современное производство невозможно без тщательно разработанной конструкторской документации. Она должна, не допуская произвольных толкований, определять, что необходимо изготовить (наименование, величина, форма, внешний вид, используемые материалы и др.). Такое большое значение конструкторской документации потребовало создания правил ее разработки, одним из видов которых является Единая система конструкторской документации (ЕСКД) – комплекс стандартов, устанавливающий правила по разработке и оформлению конструкторской документации.

Чертежи должны быть выполнены грамотно и с хорошей техникой оформления. Под грамотностью необходимо понимать целесообразное и правильное применение положений стандартов для передачи конструктивных и технологических требований, которые должны быть отражены на чертежах.

Под техникой оформления понимают графическую аккуратность,

четкость и соответствие стандартам всех линий, условных обозначений и надписей чертежа.

Единообразие графического оформления чертежей регламентируется стандартами:

- линии – ГОСТ 2.303–68;

- форматы – ГОСТ 2.301–68;

- шрифты чертежные – ГОСТ 2.304–81;

- основные надписи – ГОСТ 2.104–68;

- масштабы – ГОСТ 2.302–68.

Возможно эта страница вам будет полезна:

| Решение задач по инженерной графике |

Линии чертежа

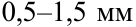

ГОСТ 2.303–68 устанавливает начертание и основное назначение

линий, применяемых при выполнении чертежей (табл. 1.1). Толщина  сплошной основной линии выбирается в пределах

сплошной основной линии выбирается в пределах  в зависимости от величины и сложности изображения, а также от формата чертежа.

в зависимости от величины и сложности изображения, а также от формата чертежа.

Крупные изображения, вычерчиваемые на больших форматах, выполняются более толстыми линиями и наоборот. Выбранная толщина линий должна быть одинаковой для всех изображений, вычерчиваемых в одинаковом масштабе на данном чертеже. На учебных чертежах толщину сплошной основной линии следует принимать равной

Длину штрихов в штриховых и штрихиуиктирных линиях следует выбирать в зависимости от величины изображения. Для большинства изображений, выполняемых в учебных чертежах, длину штрихов штриховой линии принимают равной  , а промежуток между ними —

, а промежуток между ними —  .

.

Длину штрихов в штрихпунктирной линии, применяемой в качестве осевой или центровой, принимают равной  , а промежутков между ними —

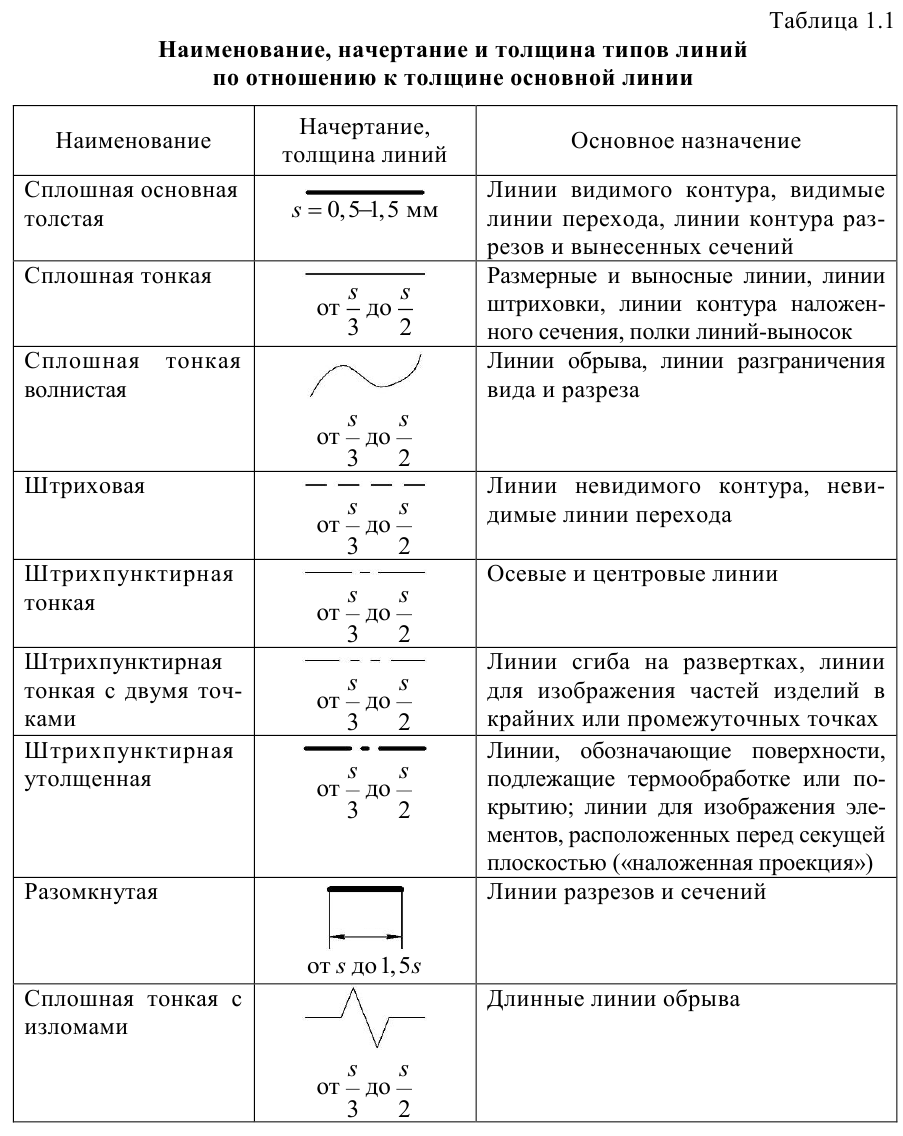

, а промежутков между ними —  . Штрихи в линии должны быть одинаковой длины, промежутки между ними также должны быть равны. Штрихпунктирные линии пересекаются и заканчиваются штрихами, а не точками (рис. 1.1).

. Штрихи в линии должны быть одинаковой длины, промежутки между ними также должны быть равны. Штрихпунктирные линии пересекаются и заканчиваются штрихами, а не точками (рис. 1.1).

Центр окружности изображают пересечением штрихов, а не точкой. Если диаметр окружности или размеры других геометрических фигур в изображении менее  , в качестве центровых применяются сплошные тонкие линии. Осевые и центровые линии выходят за контур изображения на

, в качестве центровых применяются сплошные тонкие линии. Осевые и центровые линии выходят за контур изображения на  (рис. 1.1).

(рис. 1.1).

Форматы

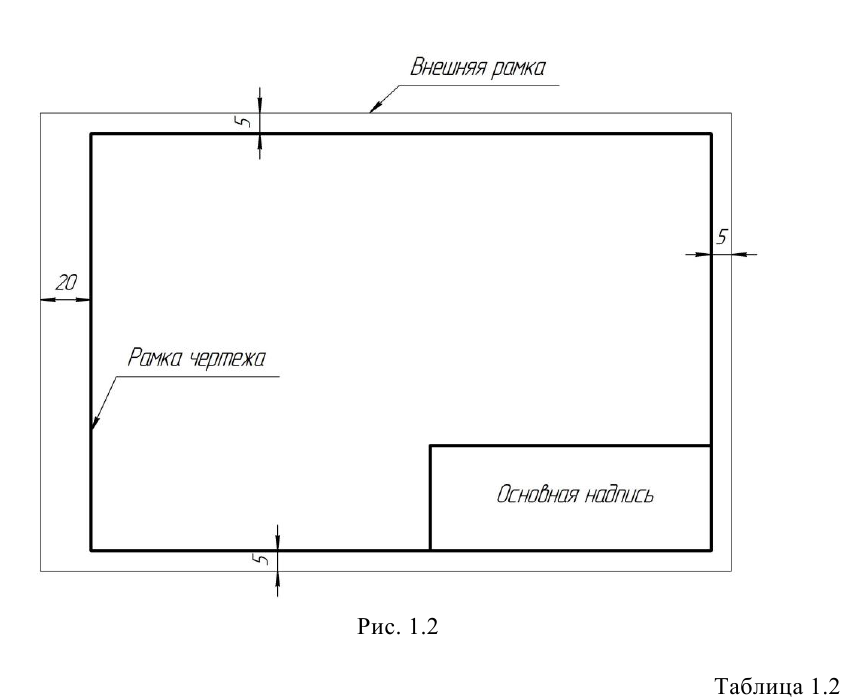

Чертежным форматом называют размер конструкторского документа. Форматы листов определяются размерами внешней рамки, выполняемой сплошной тонкой линией (рис. 1.2).

За основной принят формат с размерами  , площадь которого равна

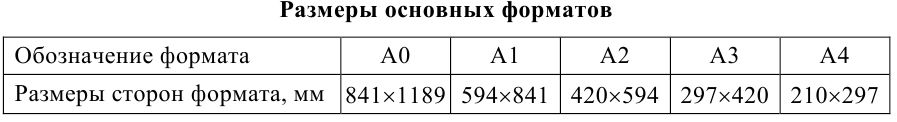

, площадь которого равна  , а также меньшие форматы, получаемые делением каждого предыдущего формата на две равные части линией, параллельной меньшей стороне. Обозначение и размеры основных форматов приведены в табл. 1.2.

, а также меньшие форматы, получаемые делением каждого предыдущего формата на две равные части линией, параллельной меньшей стороне. Обозначение и размеры основных форматов приведены в табл. 1.2.

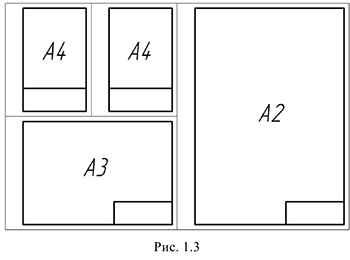

Пример разбиения формата  дан на рис. 1.3. При необходимости допускается применять формат

дан на рис. 1.3. При необходимости допускается применять формат  с размерами

с размерами  .

.

Внутри внешней рамки сплошной линией, равной по толщине основной линии, принятой для обводки чертежа, проводят внутреннюю рамку. Сверху, справа и снизу расстояние между линиями, ограничивающими внутреннюю и внешнюю рамки, принимается равным  , слева —

, слева —  .

.

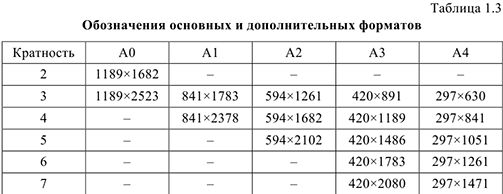

Дополнительные форматы образуются увеличением сторон основных форматов на величину, кратную их размерам. Обозначение производного формата составляется из обозначения основного формата и его кратности, согласно табл. 1.3.

Выполнение чертежа начинается с определения необходимого формата и его оформления. Формат следует выбирать так, чтобы чертеж был ясным, четким, изображения достаточно крупными, надписи и условные обозначения удобочитаемыми.

Не следует надписи и изображения приближать к рамке формата ближе чем на  .

.

Формат не должен быть излишне велик. Значительные пустоты не допускаются. Исходя из общих требований к оформлению чертежей, можно рекомендовать такую последовательность определения оптимального формата для чертежа:

- Выбрать масштаб изображения, определить число изображений (виды, сечения, разрезы) и их расположение, а также учесть место для основной надписи, расстановку размеров, расположение технических требований и технической характеристики.

- Определить рабочее поле чертежа, т. е. той части формата чертежа, которая отводится непосредственно для изображений. Расчет рабочего поля заключается в определении охватывающего изображения контура. Необходимо, чтобы рабочее поле составляло

площади всего чертежа.

площади всего чертежа.

Шрифты

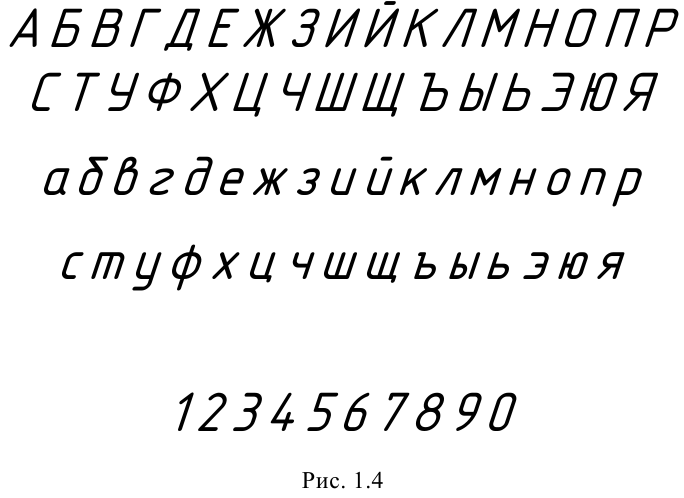

На всех чертежах и в других технических документах применяют стандартные шрифты русского, латинского и греческого алфавитов, арабские и римские цифры и специальные знаки. Параметры этих шрифтов определяются ГОСТ 2.304-81. Эти шрифты отличаются четкостью, простотой исполнения и обеспечивают высокое качество получения копий. Начертание букв должно соответствовать рис. 1.4.

Размер шрифта характеризуется высотой  прописных букв в миллиметрах. Установлены следующие его размеры: 2,5; 3,5; 5; 7; 10; 14; 20; 28; 40.

прописных букв в миллиметрах. Установлены следующие его размеры: 2,5; 3,5; 5; 7; 10; 14; 20; 28; 40.

На чертежах, выполненных карандашом, размер шрифта должен быть не менее  . Можно использовать шрифты или без наклона, или с наклоном около

. Можно использовать шрифты или без наклона, или с наклоном около  к основанию строки. В последнем случае размер шрифта измеряется также по перпендикуляру к основанию строки.

к основанию строки. В последнем случае размер шрифта измеряется также по перпендикуляру к основанию строки.

Перед нанесением надписей рекомендуется выполнить на чертеже разметку в виде сетки из тонких параллельных линий, проведенных на расстоянии  (высоты шрифта) друг от друга, и нескольких линий, задающих наклон шрифта, т. е. расположенных под углом

(высоты шрифта) друг от друга, и нескольких линий, задающих наклон шрифта, т. е. расположенных под углом  к первым линиям.

к первым линиям.

Расстояние между словами должно быть не менее ширины одной буквы шрифта данного размера. Толщина обводки букв и цифр должна составлять примерно  (половину толщины основной линии).

(половину толщины основной линии).

Пример выполнения надписей чертежным шрифтом дан на рис. 1.5.

Принятые размеры надписей должны быть одинаковыми для данного чертежа.

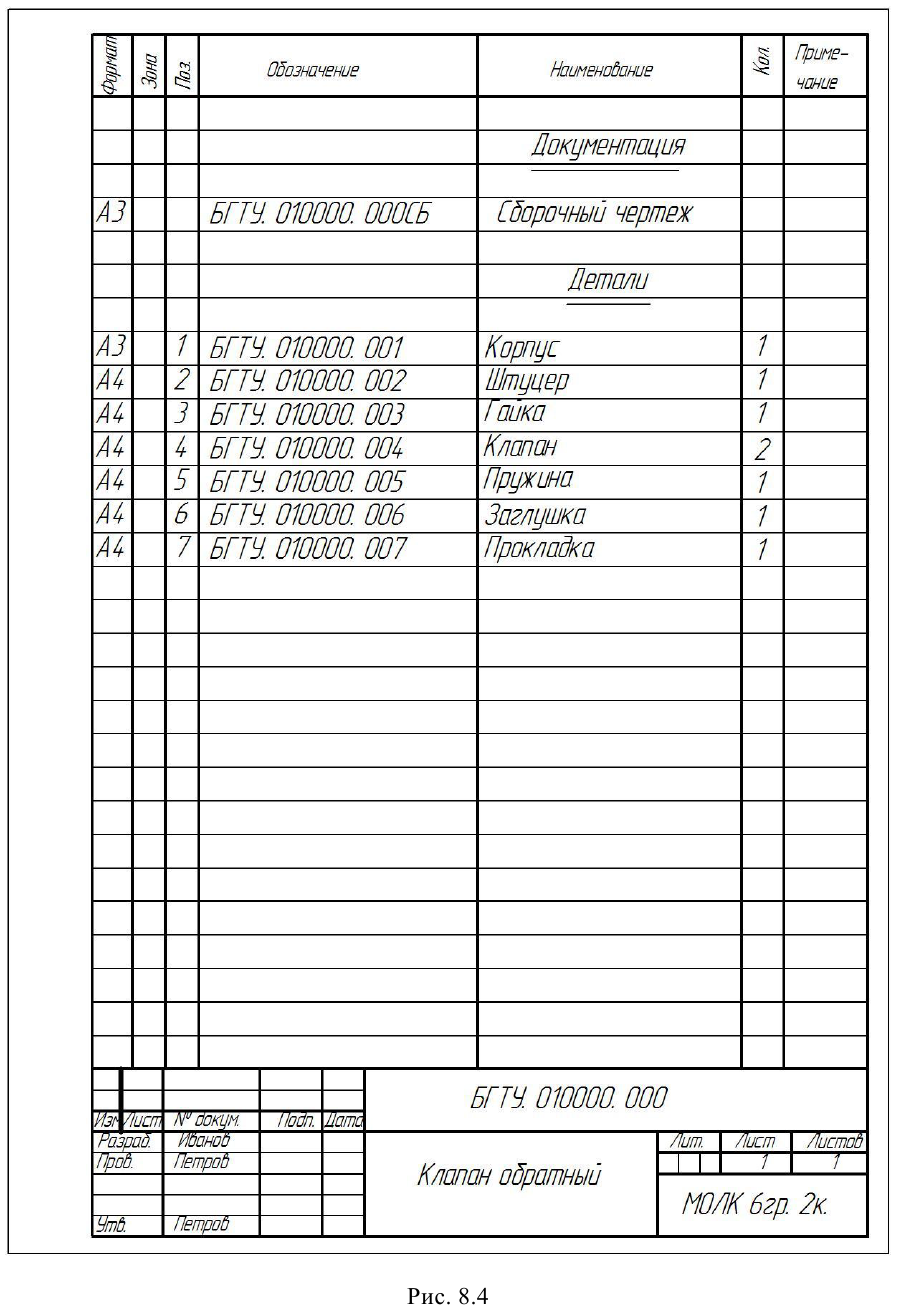

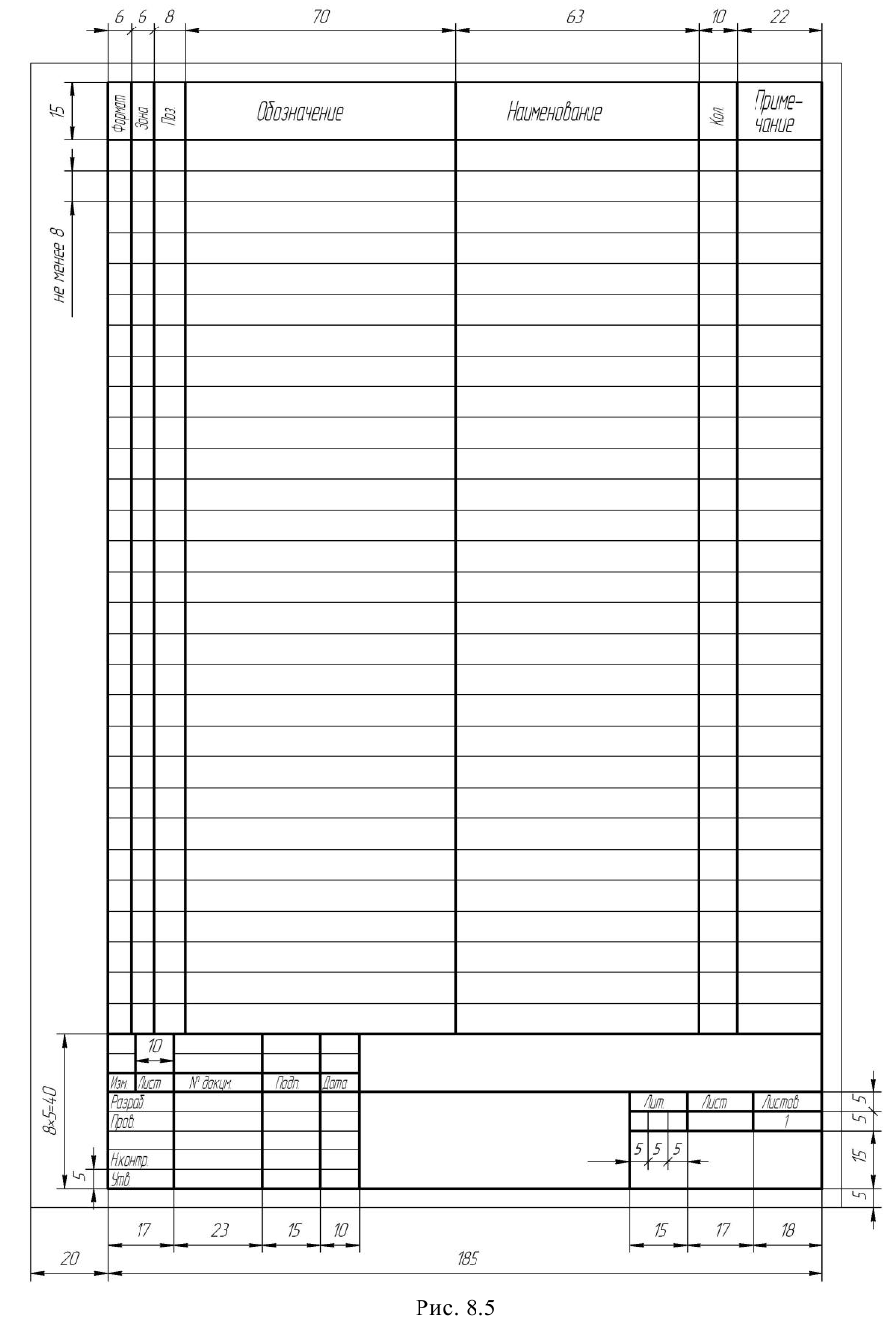

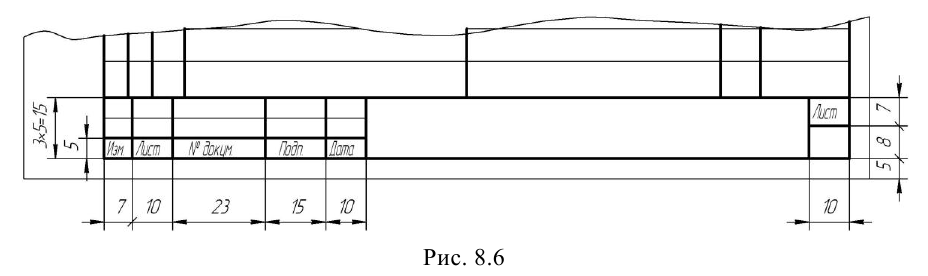

Основная надпись чертежа

Основную надпись помещают в правом нижнем углу чертежа. На форматах  она может быть расположена только вдоль короткой стороны листа, на других форматах — как вдоль короткой, так и вдоль длинной стороны листа.

она может быть расположена только вдоль короткой стороны листа, на других форматах — как вдоль короткой, так и вдоль длинной стороны листа.

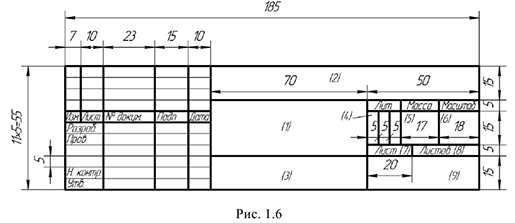

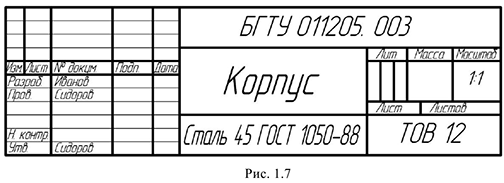

ГОСТ 2.104-68 устанавливает формы основных надписей на чертежах. В частности, для чертежей и схем применяется форма 1 (рис. 1.6), а для текстовых конструкторских документов первого и заглавного листа — форма 2. Для последующих листов чертежей и схем используют форму 2а.

В основной надписи (номера граф даны в скобках) указывается:

- графа 1 — наименование изделия (например, Вал);

- графа 2 — обозначение технического документа (например, БГТУ 010203. 004);

- графа 3 — обозначение материала, данную графу заполняют только для чертежей деталей (например, Сталь 20 ГОСТ 1050-88);

- графа 4 — литера, присвоенная данному документу по ГОСТ 2.103-68 (графу заполняют последовательно, начиная с крайней левой клетки. Например, литера О означает «опытный образец», «опытная партия», литера У — «учебный чертеж»; при этом заметим, что литера У стандартом не предусмотрена, но широко используется в технических учебных заведениях);

- графа 5 — масса изделия (например,

);

); - графа 6 — масштаб изображения предмета на чертеже (например,

); проставляется в соответствии с ГОСТ 2.302-68;

); проставляется в соответствии с ГОСТ 2.302-68; - графа 7 — порядковый номер листа (например, 1); если чертеж выполнен на одном листе, то графа не заполняется;

- графа 8 — общее количество листов документа (графу заполняют только на первом листе);

- графа 9 — наименование предприятия, выпустившего данный чертеж.

Пример выполнения основной надписи приведен на рис. 1.7.

Для учебных чертежей графа 3 может не заполняться.

Масштабы

Масштабом называется отношение линейных размеров изображения предмета на чертеже к его действительным размерам.

На чертеже детали предпочтительно изображать в натуральную величину, поскольку по такому изображению легко представить их форму и действительные размеры. Но не все детали на чертеже могут быть представлены в натуральную величину. Одни детали по своим размерам очень велики, а другие — очень малы, поэтому изображения одних деталей на чертежах приходится уменьшать в определенное число раз по отношению к их действительной величине, а изображения других деталей — увеличивать, т. е. применять масштабное изображение.

ГОСТ 2.302-68 устанавливает масштабы изображений и их обозначение на чертежах:

- масштабы уменьшения: 1:2; 1:2,5; 1:4; 1:5; 1:10; 1 15; 1:20; 1:25; 1:40; 1:50; 1:100;

- натуральная величина: 1:1;

- масштабы увеличения: 2:1; 2,5:1; 4:1; 5:1; 10:1; 20:1; 40:1; 50:1; 100:1.

На чертеже проставляют те размеры, которые имеет изделие в натуральную величину, независимо от того, вычерчено оно в масштабе уменьшения или увеличения.

Если все проекции на чертеже выполнены с применением одного масштаба, то он записывается в основной надписи и обозначается по типу 1:1, 2:1 и т. д.

Если какое-либо изображение на чертеже выполнено в масштабе, отличающемся от указанного в основной надписи, то над этим изображением указывают его условное обозначение, а в скобках записывают значение масштаба.

Общие сведения о размерах

Чертежи дают представление лишь о форме изображаемой детали и не позволяют судить о ее размерах. Правила нанесения размеров на чертежах устанавливает ГОСТ 2.307-68. Размеры указываются с помощью выносных и размерных линий, а также размерных чисел.

Выносные линии определяют границы отдельных элементов и в целом изображения. Размерные линии графически определяют размеры и положение отдельных элементов изображения (отверстий, выступов, впадин и т. д.), а также размеры изображения в целом. Размерные числа показывают натуральные размеры предмета независимо от масштаба и точности изображений.

Начертание размерных и выносных линий и цифр определяется стандартом. Толщина выносных и размерных линий составляет от  до

до  (

( — толщина основной линии). Размерные числа наносятся на чертежах высотой

— толщина основной линии). Размерные числа наносятся на чертежах высотой  . Расстояние между цифрами одного числа равно примерно двум толщинам линии цифр соответствующего шрифта.

. Расстояние между цифрами одного числа равно примерно двум толщинам линии цифр соответствующего шрифта.

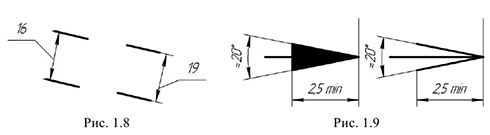

Числа 6, 86, 9 и т. п. в перевернутом или наклонном положении меняют свое значение. Поэтому при наклонном расположении размерных линий такие числа следует записывать над горизонтальной полкой линии-выноски (рис. 1.8).

Размерные линии чаще всего на концах снабжаются стрелками, в некоторых случаях они имеют только одну стрелку. Величины элементов стрелок размерных линий выбираются в зависимости от толщины линии видимого контура. Форма стрелок показана на рис. 1.9.

Минимальное расстояние между линией контура изображения и размерной линией должно быть  , а между параллельными размерными линиями —

, а между параллельными размерными линиями —  . Эти расстояния выбираются в зависимости от размеров изображения и насыщенности чертежа. Выносные линии должны выходить за концы стрелок примерно на

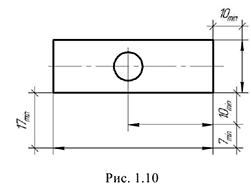

. Эти расстояния выбираются в зависимости от размеров изображения и насыщенности чертежа. Выносные линии должны выходить за концы стрелок примерно на  (рис. 1.10).

(рис. 1.10).

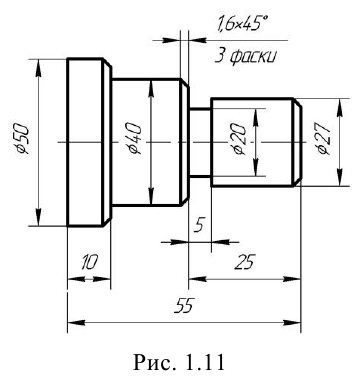

Размерные числа наносятся над размерной линией параллельно ей с просветом  по возможности ближе к середине (рис. 1.11). Предпочтительно размерные линии и размерные числа наносить вне контура изображения, чтобы они не перекрывали изображение и хорошо читались. Размерные и выносные линии следует располагать так, чтобы они по возможности не пересекались.

по возможности ближе к середине (рис. 1.11). Предпочтительно размерные линии и размерные числа наносить вне контура изображения, чтобы они не перекрывали изображение и хорошо читались. Размерные и выносные линии следует располагать так, чтобы они по возможности не пересекались.

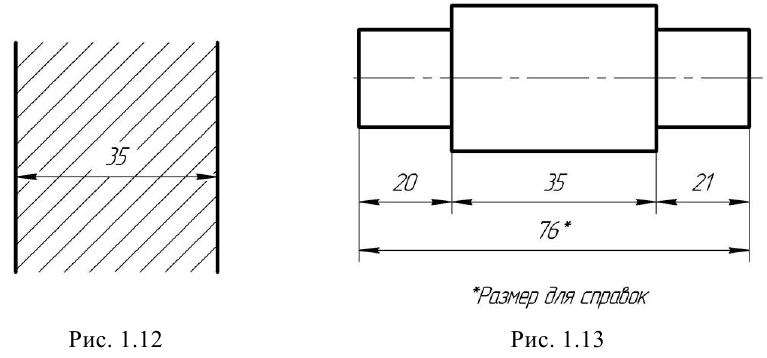

В местах нанесения размерных чисел осевые, центровые линии (рис. 1.11), а также линии штриховки (рис. 1.12) прерываются, поскольку каждый штрих посторонней линии в цифрах может показаться единицей или цифрой 8 (при пересечении цифр 2, 3, 5, 6, 9 и 0).

Все данные чертежа находятся в зависимости от его назначения. Рабочие чертежи снабжаются исчерпывающими данными о размерах, необходимых для изготовления и контроля детали. Сборочные чертежи снабжаются всеми размерами, необходимыми для сборки и контроля изделий.

Размеры, не подлежащие выполнению по данному чертежу и указываемые для большего удобства пользования им, называются справочными. Справочные размеры отмечаются на чертеже звездочкой (рис. 1.13), а в технических требованиях записывают: Размеры для справок.

Линейные размеры на чертежах указывают в миллиметрах без обозначения единиц измерения, но если размер приводится в тексте, то единицы измерения указываются. Например: Внешние радиусы сгибов  . Если на чертеже размеры необходимо указать не в миллиметрах, а в других единицах измерения (сантиметрах, метрах и т. д.), то единицу измерения следует указывать (например,

. Если на чертеже размеры необходимо указать не в миллиметрах, а в других единицах измерения (сантиметрах, метрах и т. д.), то единицу измерения следует указывать (например,  ). Проставляются размеры только в виде целых чисел и десятичных дробей.

). Проставляются размеры только в виде целых чисел и десятичных дробей.

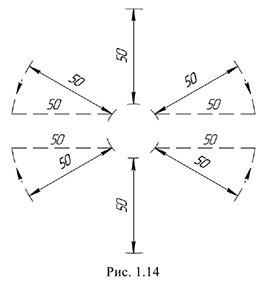

Размерные числа линейных размеров при наклонных размерных линиях должны наноситься так, чтобы при мысленном повороте размерной линии до ближайшего горизонтального положения цифры не оказались перевернутыми. На рис. 1.14 показаны примеры простановки наклонных размеров. При наклоне размерной линии под углом от вертикали менее  размерные числа наносят над полкой линии-выноски. Способ нанесения размерного числа при различных положениях размерных линий определяется наибольшим удобством чтения чертежа.

размерные числа наносят над полкой линии-выноски. Способ нанесения размерного числа при различных положениях размерных линий определяется наибольшим удобством чтения чертежа.

Выносные линии для одного линейного размера всегда параллельны и, как правило, перпендикулярны к размерной линии. Размерные линии для прямолинейных участков изображения проводятся параллельно прямым линиям этого участка.

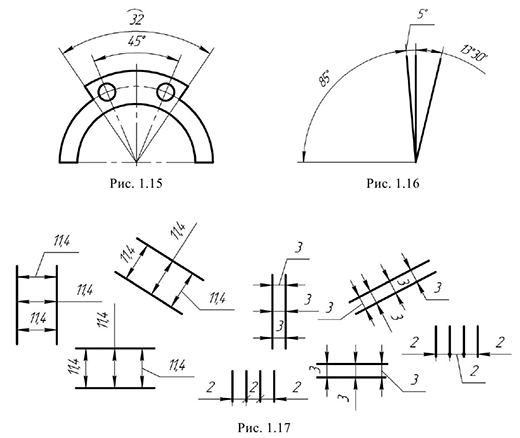

При нанесении размера дуги окружности размерную линию проводят концентрично дуге, а выносные линии — параллельно биссектрисе угла, над размерным числом наносят знак  (рис. 1.15). В тех случаях, когда между стрелками размерной линии места для размерного числа недостаточно, оно выносится за выносные линии (по возможности вправо). Примеры правильного нанесения размеров показаны на рис. 1.16, 1.17.

(рис. 1.15). В тех случаях, когда между стрелками размерной линии места для размерного числа недостаточно, оно выносится за выносные линии (по возможности вправо). Примеры правильного нанесения размеров показаны на рис. 1.16, 1.17.

Если на размерной линии недостаточно места для нанесения стрелок, то стрелки наносят на ее продолжении. Если нет места и для расположения стрелок, то их заменяют точками или засечками, наносимыми под углом  к размерным линиям (рис. 1.17).

к размерным линиям (рис. 1.17).

Угловые размеры на чертежах наносятся с указанием единиц измерения — градусов, минут и секунд, которые выражаются целыми числами. Наклонные угловые размеры следует наносить над размерной линией так, чтобы при перемещении их по дуге до ближайшего вертикального положения цифры не оказались перевернутыми.

Здесь необходимо использовать правило: в области, расположенной выше горизонтальной осевой линии, размерные числа помещают над размерными линиями со стороны их выпуклости; в области ниже горизонтальной осевой линии — со стороны вогнутости размерных линий.

Размерное число располагается над средней частью размерной линии. Для углов малых размеров при недостатке места размерные числа помещают на полках линий-выносок (рис. 1.17).

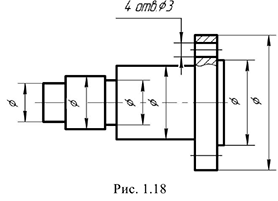

Обозначение диаметра. При указании размера диаметра перед размерным числом наносят знак  , который представляет собой окружность, пересеченную прямой линией. Высота этой прямой соответствует высоте размерных чисел, а угол наклона ее к основанию строки составляет

, который представляет собой окружность, пересеченную прямой линией. Высота этой прямой соответствует высоте размерных чисел, а угол наклона ее к основанию строки составляет  . Для шрифта типа

. Для шрифта типа  размер окружности равен

размер окружности равен  высоты размерных чисел чертежа, для шрифта типа

высоты размерных чисел чертежа, для шрифта типа  —

—  . Нанесение знака диаметра позволяет уменьшить количество изображений детали (рис. 1.18).

. Нанесение знака диаметра позволяет уменьшить количество изображений детали (рис. 1.18).

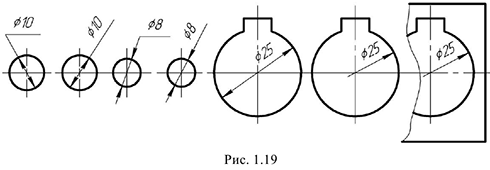

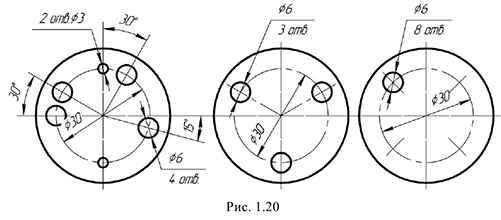

Знак диаметра и размерное число наносят над размерной линией (рис. 1.19) или над полкой линии-выноски (рис. 1.20).

Размерную линию допустимо проводить с обрывом независимо от того, изображена ли окружность полностью или частично (рис. 1.19). При этом обрыв размерной линии делается дальше центра окружности.

Если деталь имеет несколько одинаковых цилиндрических отверстий, то их размер наносится на чертеже на одном из отверстий с указанием их общего количества (рис. 1.20). Отметим, что одинаковыми считаются отверстия, имеющие одинаковые диаметр и глубину (длину).

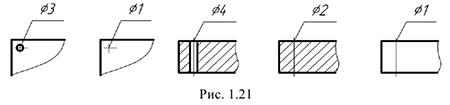

На рис. 1.21 приведены примеры упрощенного нанесения размеров по ГОСТ 2.318-81. Такие упрощения допускается применять в трех случаях:

- диаметр отверстия на изображении

и менее;

и менее; - отсутствует изображение в разрезе (сечении вдоль оси);

- нанесение размеров отверстий по общим правилам усложняет чтение чертежа.

Поверхности, имеющие цилиндрическую форму неполной окружности, обозначаются знаком диаметра или радиуса. Если длина дуги цилиндрической поверхности больше  , то всегда наносится знак диаметра. Если же дуга меньше

, то всегда наносится знак диаметра. Если же дуга меньше  , то иногда наносится знак диаметра, а иногда — радиуса. Знак диаметра наносится для поверхностей, образованных при помощи режущего инструмента, имеющего форму тел вращения (фрезы, сверла), а для поверхностей, полученных литьем, наносится знак радиуса.

, то иногда наносится знак диаметра, а иногда — радиуса. Знак диаметра наносится для поверхностей, образованных при помощи режущего инструмента, имеющего форму тел вращения (фрезы, сверла), а для поверхностей, полученных литьем, наносится знак радиуса.

Обозначение радиуса. Перед размерным числом, указывающим величину радиуса, наносится прописная буква латинского алфавита  .

.

Высота этой буквы и размерного числа, а также их наклон должны быть одинаковыми.

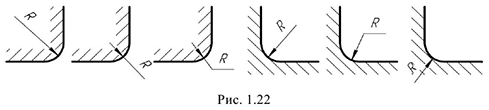

На рис. 1.22 приведены примеры нанесения наружных и внутренних радиусов скруглений.

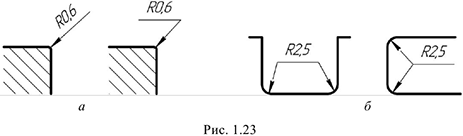

Радиусы скруглений, размеры которых в масштабе чертежа 1 мм и менее, на чертеже не изображают, и их размеры наносят, как показано на рис. 1.23, а. Размеры одинаковых радиусов допускается указывать на общей полке линии-выноски (рис. 1.23, б).

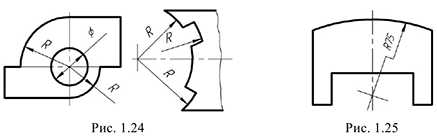

При проведении нескольких радиусов из одного центра размерные линии любых двух радиусов не должны располагаться на одной прямой (рис. 1.24). Здесь необходимо отметить, что при совпадении центров нескольких радиусов, размерные линии радиусов можно не доводить до их центра, кроме крайних (рис. 1.24). Допускается условно приближать центр к дуге и размерную линию показывать с изломом под углом  (рис. 1.25), если не требуется указывать размеры, определяющие положение центра.

(рис. 1.25), если не требуется указывать размеры, определяющие положение центра.

Если радиусы скруглений на всем чертеже одинаковы или какой-либо из них является преобладающим, то вместо нанесения размеров радиусов на изображении рекомендуется в технических требованиях делать записи следующего вида: Радиусы скруглений  ; Неуказанные радиусы

; Неуказанные радиусы  и т. д.

и т. д.

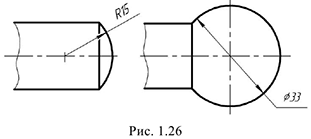

Обозначение сферы. Перед размерным числом диаметра или радиуса сферы указывают знак  или

или  без нанесения знака сферы (рис. 1.26). Знак сферы

без нанесения знака сферы (рис. 1.26). Знак сферы  необходимо ставить в тех случаях, когда на чертеже трудно отличить сферу от других поверхностей, например

необходимо ставить в тех случаях, когда на чертеже трудно отличить сферу от других поверхностей, например  .

.

Обозначение дуги. При нанесении размера длины дуги окружности надразмерным числом ставится знак дуги, например  Читают эту запись так: длина окружности равна

Читают эту запись так: длина окружности равна  .

.

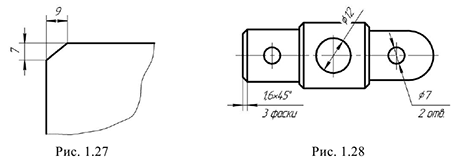

Обозначение фасок. Фасками называют скошенные (притуплённые) кромки стержня, бруска, листа, отверстия. Фаска задается двумя линейными размерами (рис. 1.27) или одним линейным и одним угловым (рис. 1.28). Размер фаски с углом наклона  наносится двумя цифрами через знак.

наносится двумя цифрами через знак.

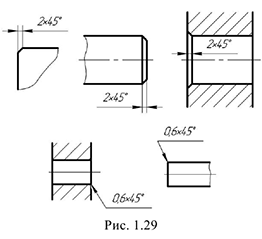

Первое число размера фаски, выполненной на поверхности вращения, указывает на высоту усеченного конуса в миллиметрах, второе — на угол наклона образующей конуса к его оси в градусах. Фаски малых линейных размеров ( и менее), выполненные под углом

и менее), выполненные под углом  , допускается не изображать. Размеры таких фасок указывают над полкой линии-выноски, проведенной от грани (рис. 1.29).

, допускается не изображать. Размеры таких фасок указывают над полкой линии-выноски, проведенной от грани (рис. 1.29).

Если на чертеже имеется несколько одинаковых фасок с углом  , то обозначения наносятся на одну из них с указанием общего количества фасок (рис. 1.28). Каждая фаска, выполненная под углом, отличным от

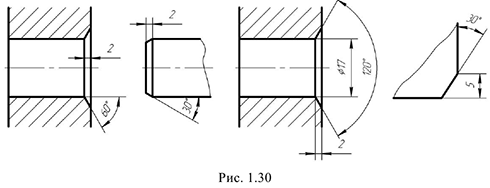

, то обозначения наносятся на одну из них с указанием общего количества фасок (рис. 1.28). Каждая фаска, выполненная под углом, отличным от  , указывается линейным и угловым размерами или двумя линейными (рис. 1.30).

, указывается линейным и угловым размерами или двумя линейными (рис. 1.30).

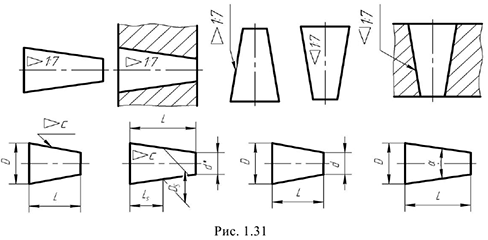

Обозначение конусности. Перед размерным числом, характеризующим конусность, наносят знак  (рис. 1.31), острый угол которого должен быть направлен в сторону вершины конуса.

(рис. 1.31), острый угол которого должен быть направлен в сторону вершины конуса.

Знаки и размерные числа наносятся над осью конической поверхности или на полке линии-выноски, расположенной параллельно оси конуса.

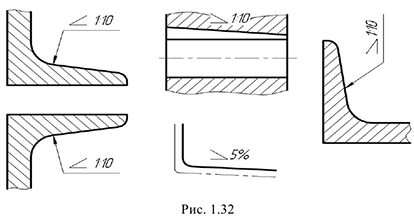

Обозначение уклона. Перед размерным числом, определяющим уклон, ставят знак  (рис. 1.32), острый угол которого должен быть направлен в строну уклона.

(рис. 1.32), острый угол которого должен быть направлен в строну уклона.

Знак и размерные числа уклона наносятся над полкой линии выноски или у изображения поверхности уклона. Линия знака уклона, которая располагается ближе к полке линии-выноски или поверхности уклона, должна быть параллельна им. Размерность уклона указывается в виде соотношения или в процентах.

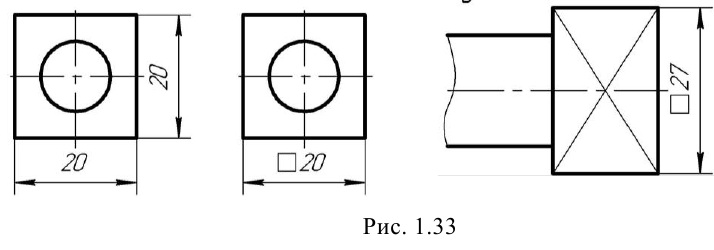

Обозначение квадратов. На элементы деталей, имеющие в поперечном сечении форму квадрата, размеры наносятся одним числом и знаком  . Высота знака

. Высота знака  должна быть равна высоте размерных чисел на чертеже. Плоские грани (поверхности детали, предусматривающиеся обычно под гаечный ключ) могут быть отмечены на чертежах пересекающимися тонкими линиями (рис. 1.33).

должна быть равна высоте размерных чисел на чертеже. Плоские грани (поверхности детали, предусматривающиеся обычно под гаечный ключ) могут быть отмечены на чертежах пересекающимися тонкими линиями (рис. 1.33).

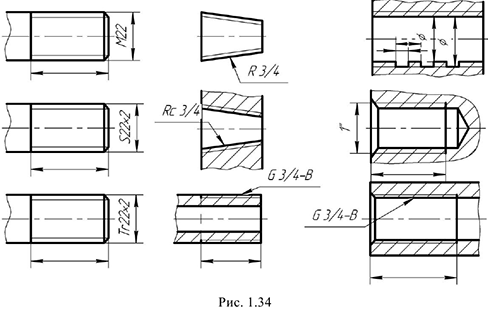

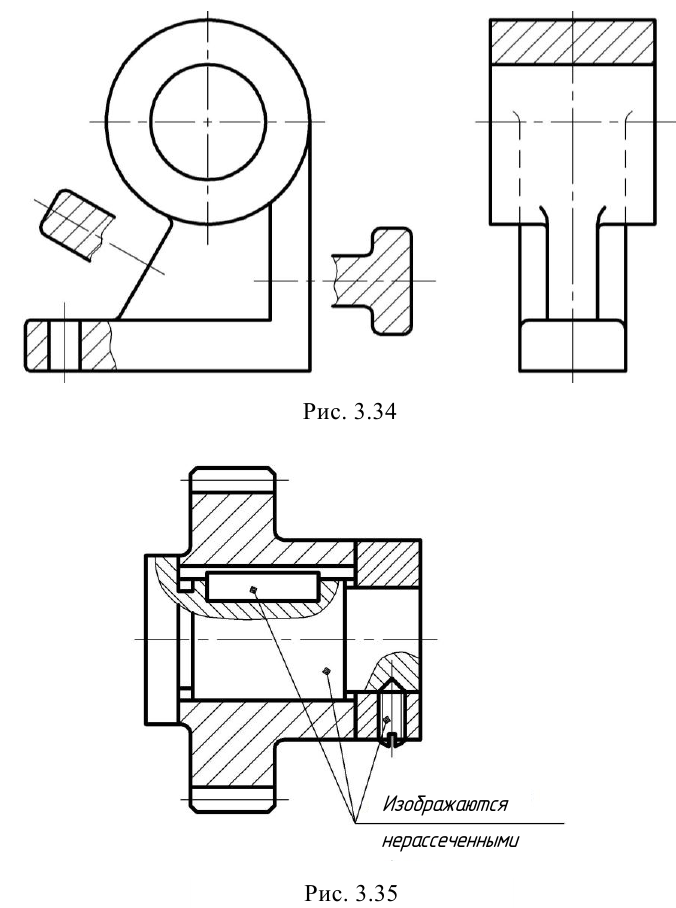

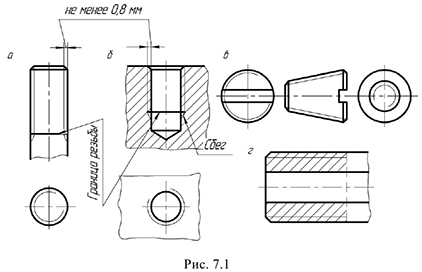

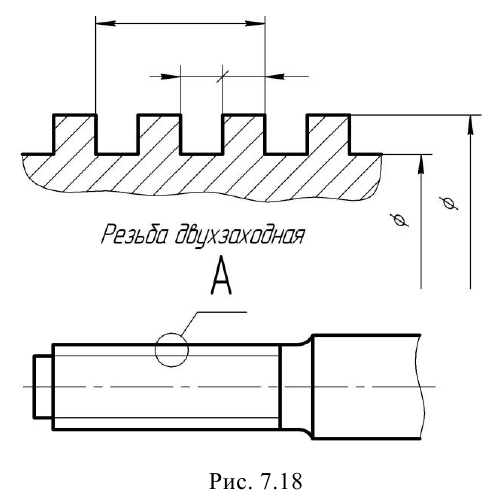

Обозначение резьбы. Перед размерными числами резьбы (рис. 1.34) наносится условное обозначение профиля резьбы:  — метрическая,

— метрическая,  — трапецеидальная,

— трапецеидальная,  — упорная,

— упорная,  — трубная цилиндрическая,

— трубная цилиндрическая,  или

или  — трубная коническая. Исключение составляет прямоугольная резьба, которая является нестандартной, и все ее размеры задаются конструктором.

— трубная коническая. Исключение составляет прямоугольная резьба, которая является нестандартной, и все ее размеры задаются конструктором.

Дюймовая резьба (резьба Витворта) предназначена для крепежных соединений. Она стандартизирована (ОСТ НКТП 1260), но применяется лишь при ремонте изделий. В условных обозначениях на размерных линиях указывается число дюймов, которое имеет размер наружного диаметра резьбы. В обозначении метрический резьбы с мелким шагом, а также резьб трапецеидальной и упорной кроме размера диаметра указывается еще и шаг резьбы.

Методы проекций. Центральное и параллельное проецирование. Основные свойства прямоугольного проецирования. Точка, прямая, плоскость на эпюре монжа

Начертательная геометрия, являясь одной из ветвей геометрии, имеет ту же цель, что и геометрия вообще, а именно: изучение форм предметов окружающего нас мира и отношений между ними, установление соответствующих закономерностей и использование их при решении конкретных задач.

Начертательную геометрию выделяет то, что она для решения задач использует графический путь, при котором геометрические свойства фигур изучаются непосредственно по чертежу. В других ветвях геометрии чертеж является вспомогательным средством (в основном с помощью чертежа иллюстрируются свойства фигур).

Для того чтобы чертеж стал геометрически равноценным изображением предмета, он должен быть построен по определенным законам. В начертательной геометрии чертеж строится с использованием проецирования, поэтому чертежи, применяемые в начертательной геометрии, носят название проекционных чертежей.

Таким образом, содержанием начертательной геометрии является:

- исследование способов построения проекционных чертежей;

- решение геометрических задач, относящихся к пространственным фигурам;

- приложение способов начертательной геометрии к исследованию практических и теоретических вопросов науки и техники.

Начертательная геометрия возникла из потребностей практической деятельности человека. Задачи строительства различных сооружений, крепостных укреплений, жилья, храмов требовали предварительного их изображения. От примитивных рисунков, передававших приближенные геометрические формы сооружений, постепенно совершался переход к составлению проекционных чертежей, отражавших геометрические свойства изображаемых на них объектов.

Выдающуюся роль в развитии начертательной геометрии как науки сыграл французский геометр и инженер Гаспар Монж, который систематизировал и обобщил накопленный к тому времени опыт и теоретические познания в области изображения пространственных фигур на плоскости. В своем труде «Начертательная геометрия», изданном в 1798 г., Г. Монж дал первое научное изложение общего метода изображения пространственных фигур на плоскости.

Впервые в России курс начертательной геометрии начал преподаваться в 1810 г. в Институте корпуса инженеров путей сообщения в Санкт-Петербурге учеником Г. Монжа французским инженером К. Потье, который издал в 1816 г. курс начертательной геометрии на французском языке. С 1818 г. преподавание начертательной геометрии стал вести профессор Севастьянов Яков Александрович, который перевел курс начертательной геометрии К. Потье на русский язык. В 1821 г. Я. А. Севастьянов написал собственный курс лекций по начертательной геометрии.

Высокому уровню преподавания начертательной геометрии способствовали курсы лекций преемников Я. А. Севастьянова — Н. И. Макарова, В. И. Курдюмова, Е. С. Федорова, Н. Ф. Четверухина, В. О. Гордона и др.

Методы проецирования

Очень часто изображения, с которыми приходится встречаться, отличаются большим разнообразием, вследствие чего и требования, предъявляемые к ним, различны. Если в областях искусства и литературы основным требованием является наглядность изображения, то в технических изображениях наглядность обычно отступает на второй план, главным требованием их является возможность получить по изображению точное представление о форме и размерах предмета.

В основе всех методов изображения положен единый принцип построения — метод проекций. Сущность его заключается в том, что предмет изображается (проецируется) на плоскость с помощью пучка прямых линий.

Существует два метода проецирования: центральный и параллельный.

Центральное проецирование (перспектива) заключается в построении изображения (проекции) точки  точки

точки  путем проведения через точку

путем проведения через точку  и точку

и точку  (центр проекций) прямой

(центр проекций) прямой  , называемой проецирующей прямой, до пересечения с плоскостью

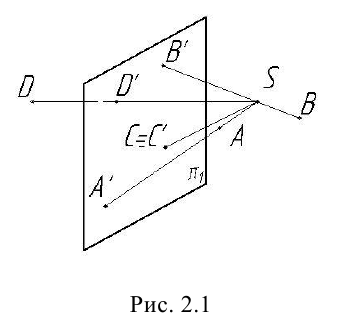

, называемой проецирующей прямой, до пересечения с плоскостью  , называемой плоскостью проекций (рис. 2.1).

, называемой плоскостью проекций (рис. 2.1).

Метод центрального проецирования точек пространства на плоскость проекций я, можно записать с помощью следующего символического равенства:

т. е.  — точка пересечения плоскости

— точка пересечения плоскости  с прямой

с прямой  . Проецирование можно выполнить для любой точки пространства, за исключением точек, лежащих в плоскости, проходящей через центр проекций и параллельной плоскости проекций

. Проецирование можно выполнить для любой точки пространства, за исключением точек, лежащих в плоскости, проходящей через центр проекций и параллельной плоскости проекций  (несобственные точки).

(несобственные точки).

На рис. 2.1 показано построение проекций точек  и

и  , различно расположенных относительно плоскости проекций

, различно расположенных относительно плоскости проекций  и центра проекций

и центра проекций  .

.

Изображение предметов при помощи центрального проецирования обладает большой наглядностью, но достаточно сложно и значительно искажает форму и размеры оригинала, так как не сохраняет параллельность прямых и отношения отрезков. Поэтому на практике чаще пользуются методом параллельного проецирования (в частности, ортогонального проецирования).

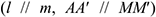

Параллельное проецирование предполагает заданными плоскость проекций  и направление проецирования

и направление проецирования  , не параллельное плоскости проекций (рис. 2.2). При построении проекции

, не параллельное плоскости проекций (рис. 2.2). При построении проекции  какой-либо точки

какой-либо точки  необходимо провести через точку

необходимо провести через точку  проецирующую прямую, параллельную направлению проецирования

проецирующую прямую, параллельную направлению проецирования  , до пересечения с плоскостью

, до пересечения с плоскостью  .

.

Проекцией точки является точка.

Проекцией прямой линии является прямая линия.

Все прямые, проецирующие точки  данной прямой

данной прямой  , лежат в одной плоскости (называемой проецирующей плоскостью), проходящей через прямую

, лежат в одной плоскости (называемой проецирующей плоскостью), проходящей через прямую  и параллельной направлению проецирования

и параллельной направлению проецирования  . Данная плоскость пересекает плоскость проекций

. Данная плоскость пересекает плоскость проекций  по прямой линии, которая, согласно определению проекции фигуры как совокупности проекций всех ее точек, и является проекцией прямой

по прямой линии, которая, согласно определению проекции фигуры как совокупности проекций всех ее точек, и является проекцией прямой  . Эти свойства будем называть свойствами прямолинейности.

. Эти свойства будем называть свойствами прямолинейности.

Проекцией точки, лежащей на некоторой прямой, является точка, лежащая на проекции данной прямой. Это свойство, называемое свойством принадлежности, непосредственно следует из определения проекции фигуры как совокупности проекций всех точек.

Рассмотренные три свойства имеют место и при центральном проецировании.

Проекциями параллельных прямых являются параллельные прямые.

Если прямые  и

и  параллельны, то и проецирующие их плоскости будут параллельны как содержащие по паре пересекающихся соответственно параллельных прямых

параллельны, то и проецирующие их плоскости будут параллельны как содержащие по паре пересекающихся соответственно параллельных прямых  . Отсюда следует, что

. Отсюда следует, что  как прямые пересечения параллельных плоскостей третьей плоскостью. Это свойство называется свойством сохранения параллельности.

как прямые пересечения параллельных плоскостей третьей плоскостью. Это свойство называется свойством сохранения параллельности.

Отношение проекций отрезков, лежащих на параллельных прямых или на одной и той же прямой, равно отношению самих отрезков.

Пусть  и

и  — отрезки, лежащие на параллельных прямых

— отрезки, лежащие на параллельных прямых  и

и  , а

, а  и

и  — их проекции на плоскости

— их проекции на плоскости  .

.

Проведем в проецирующих плоскостях отрезки  и

и  , соответственно параллельные отрезкам

, соответственно параллельные отрезкам  и

и  . Очевидно, что треугольники

. Очевидно, что треугольники  и

и  подобны, так как их соответственные стороны параллельны

подобны, так как их соответственные стороны параллельны  .

.

Проекция фигуры не меняется при параллельном переносе плоскости проекций.

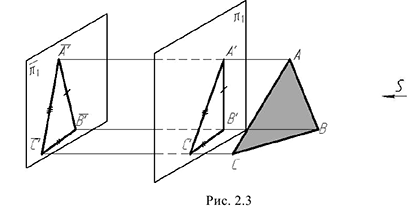

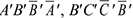

В качестве проецирующей фигуры возьмем треугольник  и спроецируем его по направлению

и спроецируем его по направлению  на плоскости

на плоскости  и параллельную ей плоскость (рис. 2.3).

и параллельную ей плоскость (рис. 2.3).

Так как отрезки  параллельны и равны между собой, то четырехугольники

параллельны и равны между собой, то четырехугольники  и

и  являются параллелограммами. Поэтому у треугольников

являются параллелограммами. Поэтому у треугольников  и

и  соответственные стороны равны и, следовательно, эти треугольники равны между собой.

соответственные стороны равны и, следовательно, эти треугольники равны между собой.

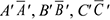

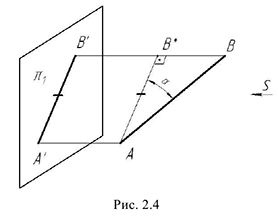

Ортогональное проецирование является частным случаем параллельного проецирования, когда направление проецирования  перпендикулярно плоскости проекций

перпендикулярно плоскости проекций  что упрощает построение чертежа (рис. 2.4).

что упрощает построение чертежа (рис. 2.4).

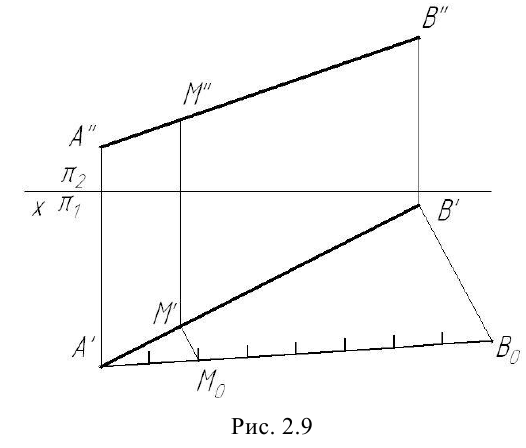

При ортогональном проецировании нетрудно установить соотношение между длиной натурального отрезка  и длиной его проекции

и длиной его проекции  :

:

Ортогональное проецирование получило наибольшее применение в технических чертежах. Рассмотренные методы проецирования позволяют однозначно решать прямую задачу, т. е. по данному оригиналу строить его проекционный чертеж, и не позволяют решать обратную задачу по воспроизведению оригинала.

Комплексный чертеж точки

Наибольшее применение в технической практике получил чертеж, составленный из двух или более связанных между собой ортогональных проекций изображаемого оригинала. Такой чертеж называется комплексным чертежом в ортогональных проекциях или комплексным чертежом.

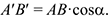

Принцип образования такого чертежа состоит в том, что данный оригинал проецируется ортогонально на две взаимно перпендикулярные плоскости проекций, которые затем соответствующим способом совмещают с плоскостью чертежа. Одна из плоскостей проекций  располагается горизонтально и называется горизонтальной плоскостью проекций, другая

располагается горизонтально и называется горизонтальной плоскостью проекций, другая  — вертикально и называется фронтальной (рис. 2.5). Прямую пересечения плоскостей называют осью проекций и обозначают буквой

— вертикально и называется фронтальной (рис. 2.5). Прямую пересечения плоскостей называют осью проекций и обозначают буквой  .

.

Спроецируем ортогонально на плоскости  и

и  какую-нибудь точку

какую-нибудь точку  и получим две ее проекции:

и получим две ее проекции:  — горизонтальную на плоскость

— горизонтальную на плоскость  и

и  — фронтальную на плоскость

— фронтальную на плоскость  . Проецирующие прямые

. Проецирующие прямые  и

и  определяют проецирующую плоскость

определяют проецирующую плоскость  , перпендикулярную к обеим плоскостям проекций и к оси

, перпендикулярную к обеим плоскостям проекций и к оси  . Прямые

. Прямые  и

и  , являющиеся проекциями проецирующей плоскости на плоскостях проекций

, являющиеся проекциями проецирующей плоскости на плоскостях проекций  и

и  , также перпендикулярны оси

, также перпендикулярны оси  .

.

Чтобы получить плоский чертеж, совместим плоскость  с плоскостью

с плоскостью  , вращая плоскость

, вращая плоскость  вокруг оси

вокруг оси  в направлении, указанном на рис. 2.5. В результате получаем комплексный чертеж (рис. 2.6), состоящий из двух проекций

в направлении, указанном на рис. 2.5. В результате получаем комплексный чертеж (рис. 2.6), состоящий из двух проекций  и

и  точки

точки  , лежащих на одной прямой линии связи.

, лежащих на одной прямой линии связи.

Изображение, полученное при совмещении плоскостей проекций с плоскостью чертежа, называется эпюром (от французского слова epure — чертеж).

На эпюре  — расстояние от точки

— расстояние от точки  до плоскости

до плоскости  ,

,  -расстояние от точки

-расстояние от точки  до плоскости

до плоскости  , что свидетельствует о том, что проекции точки на две взаимно перпендикулярные плоскости проекций определяют ее положение в пространстве.

, что свидетельствует о том, что проекции точки на две взаимно перпендикулярные плоскости проекций определяют ее положение в пространстве.

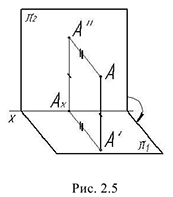

На рис. 2.7 показана прямая общего положения  . Проекции прямой

. Проекции прямой  (

( и

и  ) находятся при помощи проекций точек А и В, лежащих на ней. Поэтому на комплексном чертеже (рис. 2.8) всякая прямая

) находятся при помощи проекций точек А и В, лежащих на ней. Поэтому на комплексном чертеже (рис. 2.8) всякая прямая  может быть задана проекциями

может быть задана проекциями  и

и  точек, ей принадлежащих. Вместе с тем учитывая, что всякая параллельная проекция обладает свойствами прямолинейности и принадлежности, прямую

точек, ей принадлежащих. Вместе с тем учитывая, что всякая параллельная проекция обладает свойствами прямолинейности и принадлежности, прямую  на комплексном чертеже можно задать и ее проекциями

на комплексном чертеже можно задать и ее проекциями  и

и  , проходящими через точки

, проходящими через точки  и

и  .

.

На комплексном чертеже проекции восходящей прямой ориентированы одинаково, а нисходящей — противоположно.

Для деления отрезка  в заданном отношении одну из проекций отрезка достаточно разделить в этом отношении, а затем спроецировать делящие точки на другую проекцию отрезка.

в заданном отношении одну из проекций отрезка достаточно разделить в этом отношении, а затем спроецировать делящие точки на другую проекцию отрезка.

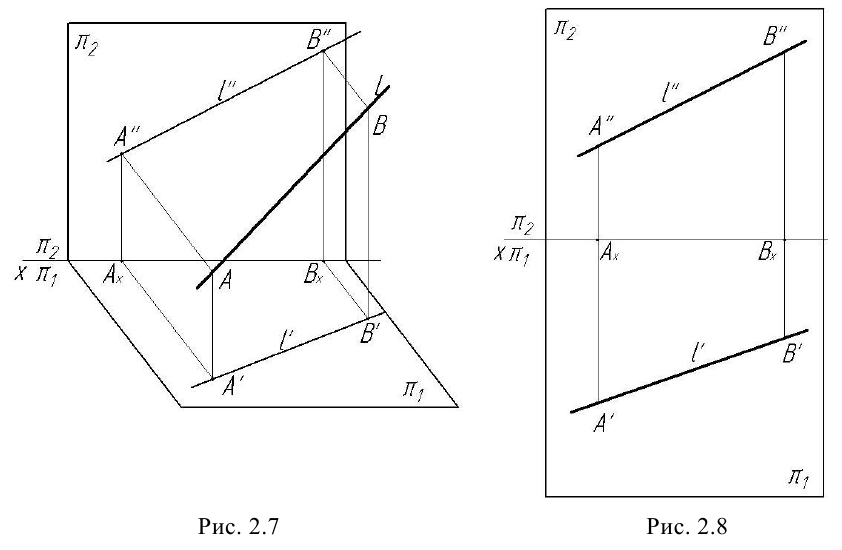

На рис. 2.9 для деления отрезка  в соотношении 2:5, проведена произвольная линия

в соотношении 2:5, проведена произвольная линия  , на которой отложены 7 равных отрезков. Конечная точка линии

, на которой отложены 7 равных отрезков. Конечная точка линии  соединяется с проекцией

соединяется с проекцией  , а из точки М0′, отстоящей от точки

, а из точки М0′, отстоящей от точки  на два деления, проведена прямая

на два деления, проведена прямая  , параллельная отрезку

, параллельная отрезку  Проведем из точки

Проведем из точки  вертикальную линию связи до пересечения с проекцией

вертикальную линию связи до пересечения с проекцией  и найдем проекцию

и найдем проекцию  .

.

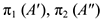

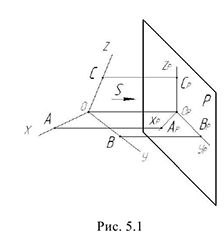

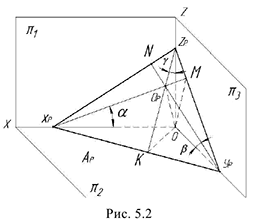

Воспроизведение оригинала, у которого имеются профильные элементы, и в частности профильные прямые или плоскости, становится проще, когда помимо двух основных проекций имеется еще одна проекция на третью плоскость.

В качестве такой плоскости проекций применяется плоскость, перпендикулярная к обеим основным плоскостям  и

и  , называемая профильной плоскостью проекций; ее обозначают

, называемая профильной плоскостью проекций; ее обозначают  (рис. 2.10).

(рис. 2.10).

Линия (ось  ) пересечения плоскостей проекций

) пересечения плоскостей проекций  и

и  называется осью абсцисс, плоскостей

называется осью абсцисс, плоскостей  и

и  (ось

(ось  ) — осью ординат, плоскостей

) — осью ординат, плоскостей  и

и  (ось

(ось  ) — осью аппликат.

) — осью аппликат.

На рис. 2.10 изображены находящаяся в пространстве некоторая точка А и ее проекции на плоскости проекций  и

и  . Точка

. Точка  называется профильной проекцией точки

называется профильной проекцией точки  .

.

Совместив плоскости проекций поворотом плоскостей  и

и  на угол

на угол  , получим эпюр точки

, получим эпюр точки  в системе

в системе  ,

,  и

и  . При этом ось

. При этом ось  как бы раздваивается: одна ее часть с плоскостью

как бы раздваивается: одна ее часть с плоскостью  опускается вниз, а вторая с плоскостью

опускается вниз, а вторая с плоскостью  уходит вправо.

уходит вправо.

Следует обратить внимание на то, что на эпюре фронтальная и горизонтальная проекции точки всегда лежат на одном перпендикуляре к оси  (линии связи

(линии связи  ), фронтальная и профильная проекции точки — на одном перпендикуляре к оси

), фронтальная и профильная проекции точки — на одном перпендикуляре к оси  (линия связи

(линия связи  ), при этом проекция точки

), при этом проекция точки  находится на таком же расстоянии от оси

находится на таком же расстоянии от оси  , как и проекция точки

, как и проекция точки  от оси

от оси  .

.

При построении профильной проекции точки можно использовать постоянную преломления (постоянную Монжа), которая является биссектрисой прямого угла и наклонена к вертикальным и горизонтальным линиям проекционной связи под углом  .

.

Положение точки в пространстве может быть определено также при помощи ее прямоугольных (декартовых) координат.

Координаты точки — это числа, выражающие расстояние от нее до плоскостей проекций, называемых плоскостями координат.

Зная координаты точки  и приняв оси координат за оси проекций, можно построить эпюр точки по заданным координатам. Из начала координат откладывают координату

и приняв оси координат за оси проекций, можно построить эпюр точки по заданным координатам. Из начала координат откладывают координату  (положительную влево, отрицательную вправо). Через полученную точку

(положительную влево, отрицательную вправо). Через полученную точку  проводят вертикальную линию связи, на которой откладывают координату

проводят вертикальную линию связи, на которой откладывают координату  (положительную вниз, отрицательную вверх), и определяют горизонтальную проекцию точки

(положительную вниз, отрицательную вверх), и определяют горизонтальную проекцию точки  , а затем координату

, а затем координату  (положительную вверх, отрицательную вниз) и находят фронтальную проекцию точки

(положительную вверх, отрицательную вниз) и находят фронтальную проекцию точки  . Профильная проекция точки

. Профильная проекция точки  находится с использованием линии связи и постоянной Монжа.

находится с использованием линии связи и постоянной Монжа.

Способы задания плоскости на эпюре Монжа

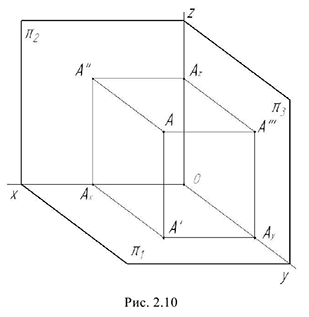

На эпюре Монжа плоскость может быть задана проекциями геометрических элементов, определяющих ее (рис. 2.11):

- проекциями трех точек

, не лежащих на одной прямой;

, не лежащих на одной прямой; - проекциями прямой

и точки

и точки  , не принадлежащей данной прямой;

, не принадлежащей данной прямой; - пересекающимися прямыми (

и

и  );

); - двумя параллельными прямыми

;

; - следами плоскости

и

и  .

.

Положение прямой и плоскости на эпюре Монжа

Прямая и плоскость на эпюре Монжа могут занимать различное положение относительно плоскостей проекций.

Прямые и плоскости, наклонные ко всем основным плоскостям проекций  , называются прямыми и плоскостями общего положения.

, называются прямыми и плоскостями общего положения.

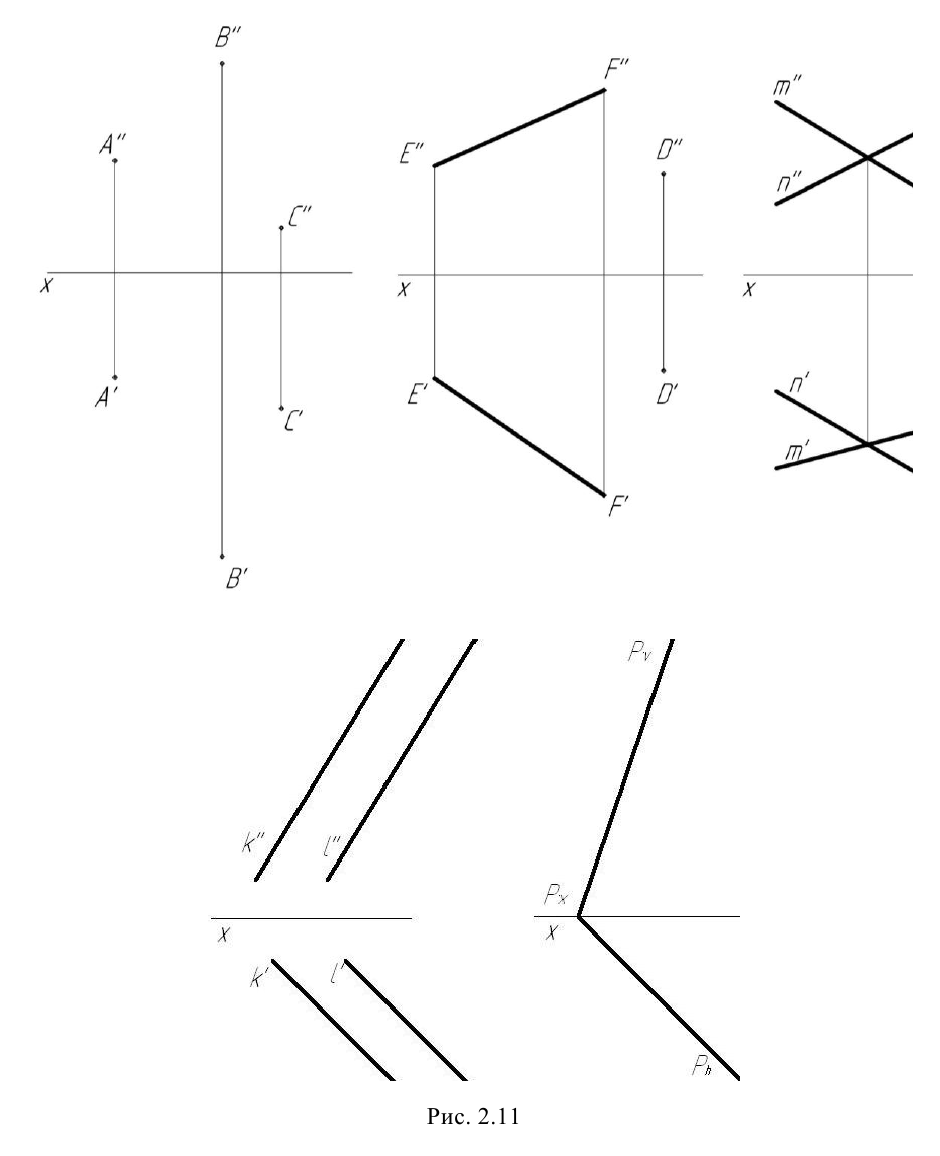

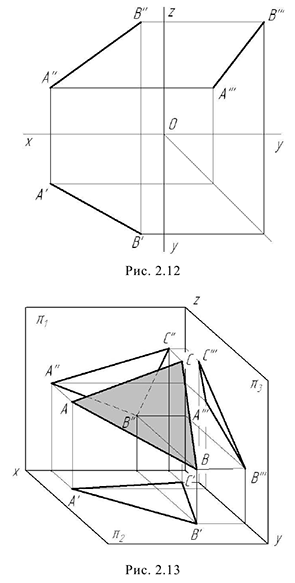

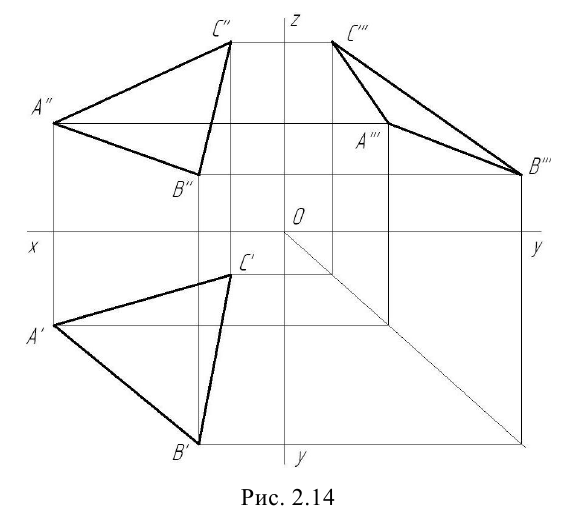

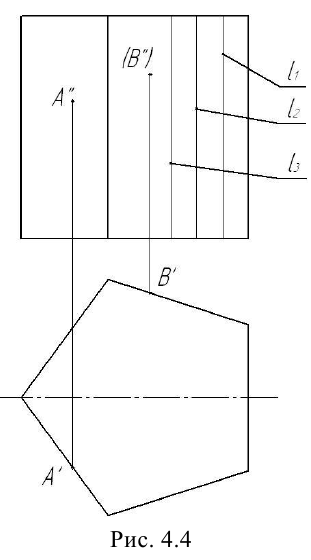

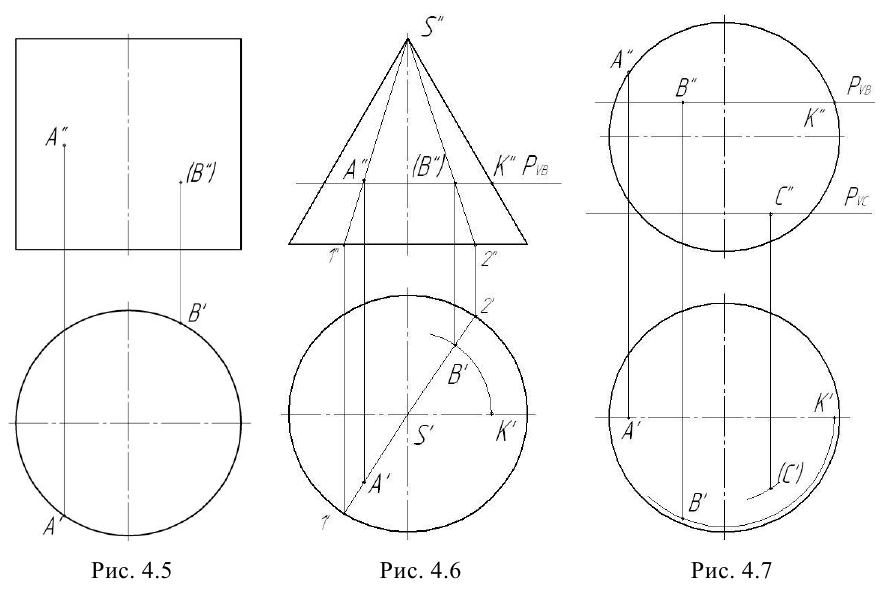

На рис. 2.12 приведен пример эпюра прямой общего положения, а на рис. 2.13 и 2.14 — плоскости общего положения, заданной треугольником  .

.

Прямые и плоскости, перпендикулярные либо параллельные плоскости проекций, называются прямыми и плоскостями частного положения.

Прямые и плоскости частного положения разделяются на проецирующие прямые и плоскости, перпендикулярные к плоскости проекций, и на прямые и плоскости уровня, параллельные плоскости проекций.

Прямая, перпендикулярная горизонтальной плоскости проекций  , называется горизонтально проецирующей прямой (рис. 2.15). Она проецирует все свои точки на горизонтальную плоскость проекций в одну точку, являющуюся ее горизонтальной проекцией. Фронтальная и профильная проекции прямой параллельны оси аппликат

, называется горизонтально проецирующей прямой (рис. 2.15). Она проецирует все свои точки на горизонтальную плоскость проекций в одну точку, являющуюся ее горизонтальной проекцией. Фронтальная и профильная проекции прямой параллельны оси аппликат  . Отрезок

. Отрезок  горизонтально проецирующей прямой параллелен плоскостям

горизонтально проецирующей прямой параллелен плоскостям  и

и  и проецируется на эти плоскости без искажения

и проецируется на эти плоскости без искажения  .

.

Прямая, перпендикулярная к фронтальной плоскости проекций  , называется фронтально проецирующей (рис. 2.16). Фронтальная проекция этой прямой проецируется в точку, а горизонтальная и профильная проекции параллельны оси

, называется фронтально проецирующей (рис. 2.16). Фронтальная проекция этой прямой проецируется в точку, а горизонтальная и профильная проекции параллельны оси  и проецируются на плоскости

и проецируются на плоскости  и

и  без искажения

без искажения  .

.

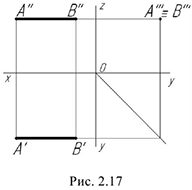

Прямая, перпендикулярная профильной плоскости проекций  , проецируется на эту плоскость в виде точки и называется профильно проецирующей прямой (рис. 2.17). Горизонтальная и фронтальная проекции этой прямой располагаются параллельно оси

, проецируется на эту плоскость в виде точки и называется профильно проецирующей прямой (рис. 2.17). Горизонтальная и фронтальная проекции этой прямой располагаются параллельно оси  и проецируются на плоскости

и проецируются на плоскости  и

и  без искажения

без искажения  .

.

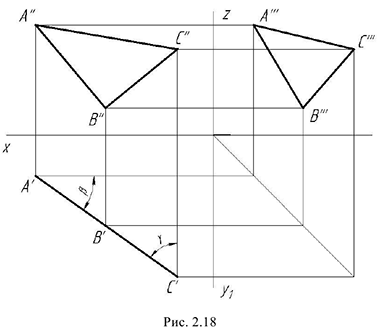

Плоскость, перпендикулярная к горизонтальной плоскости проекций, называется горизонтально проецирующей плоскостью (рис. 2.18). Эта плоскость проецирует все свои точки на горизонтальную плоскость проекций в одну прямую линию, которая и является ее проекцией. Углы  и

и  , которые образует горизонтальная проекция горизонтально проецирующей плоскости с горизонтальной и вертикальной линиями связи, определяют ее наклон к плоскостям

, которые образует горизонтальная проекция горизонтально проецирующей плоскости с горизонтальной и вертикальной линиями связи, определяют ее наклон к плоскостям  и

и  .

.

Плоскость, которая перпендикулярна к фронтальной плоскости проекций, называется фронтально проецирующей. Фронтальная проекция данной плоскости является прямой линией, а углы  и

и  определяют наклон данной плоскости к плоскостям проекций

определяют наклон данной плоскости к плоскостям проекций  и

и  .

.

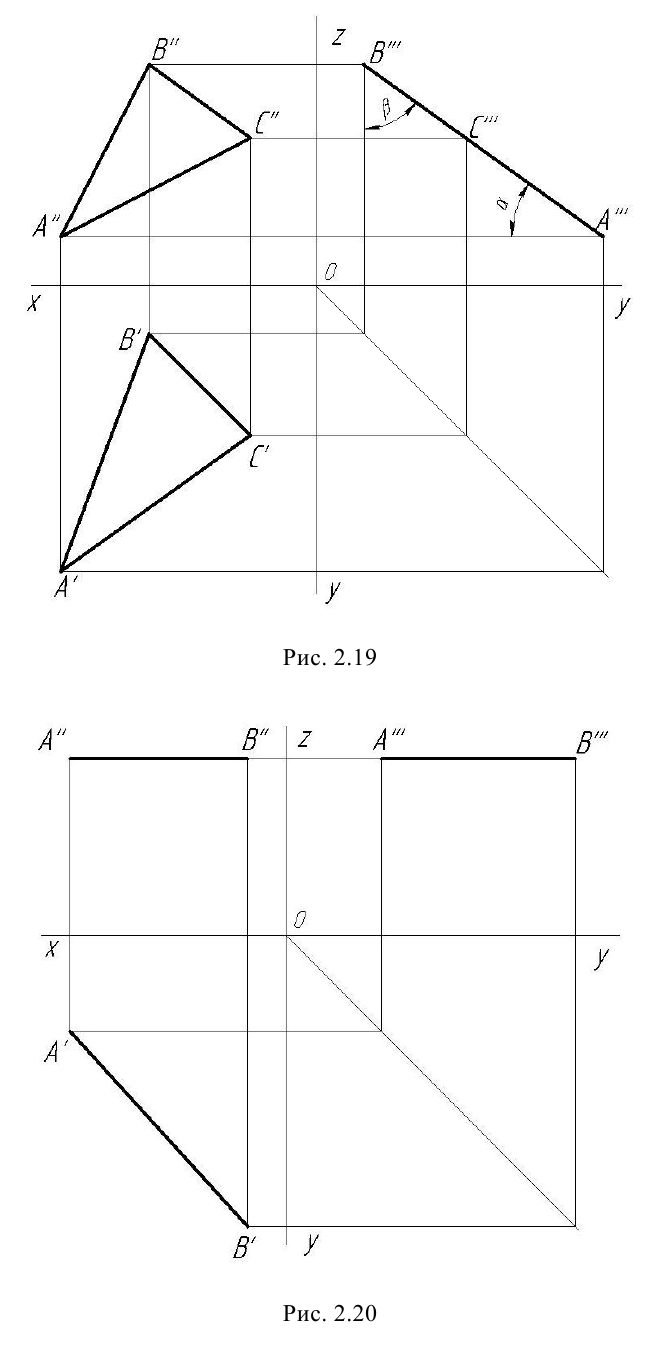

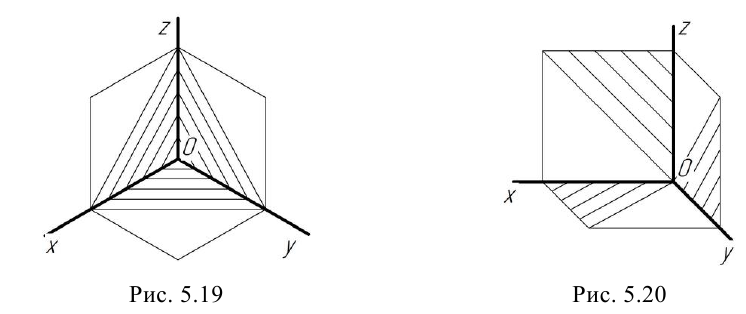

Плоскость, перпендикулярная к профильной плоскости проекций, называется профильно проецирующей (рис. 2.19). Профильная проекция плоскости является прямой линией, а углы  и

и  определяют наклон данной плоскости к плоскостям проекций

определяют наклон данной плоскости к плоскостям проекций  и

и  .

.

Прямая, параллельная какой-нибудь плоскости проекций, называется прямой уровня.

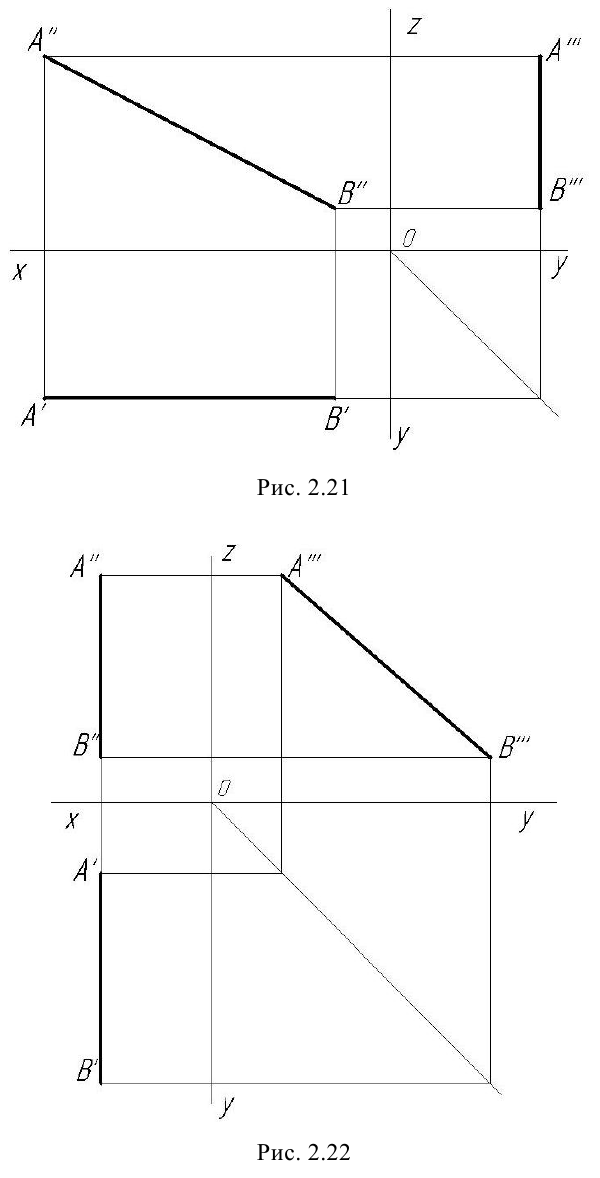

Прямая уровня  , параллельная горизонтальной плоскости проекций

, параллельная горизонтальной плоскости проекций  (рис. 2.20), называется горизонталью.

(рис. 2.20), называется горизонталью.

Прямая уровня  , параллельная фронтальной плоскости

, параллельная фронтальной плоскости  , называется фронталью (рис. 2.21).

, называется фронталью (рис. 2.21).

Профильная прямая  также является прямой уровня по отношению к плоскости проекций

также является прямой уровня по отношению к плоскости проекций  , которой она параллельна (рис. 2.22).

, которой она параллельна (рис. 2.22).

На комплексном чертеже фронтальная и профильная проекции горизонтали совпадают с одной и той же горизонтальной линией связи. Горизонтальная и профильная проекции фронтали на комплексном чертеже перпендикулярны соответственно вертикальным и горизонтальным линиям связи. У профильной прямой уровня  горизонтальная и фронтальная проекции совпадают с одной и той же вертикальной линией связи.

горизонтальная и фронтальная проекции совпадают с одной и той же вертикальной линией связи.

Отметим, что проецирующие прямые также являются прямыми уровня. Так, горизонтально проецирующая прямая является вместе с тем фронталью и профильной прямой, фронтально проецирующая прямая — горизонталью и профильной прямой, а профильно проецирующая — горизонталью и фронталью.

Прямые уровня проецируются без искажения на параллельную им плоскость проекций. Поэтому на плоскости проекций  не искажаются горизонтали, на плоскости

не искажаются горизонтали, на плоскости  — фронтали, а на плоскости

— фронтали, а на плоскости  — профильные прямые.

— профильные прямые.

Одновременно с этим на поле  можно измерить углы

можно измерить углы  и

и  наклона горизонтали к плоскостям проекций

наклона горизонтали к плоскостям проекций  и

и  , на поле

, на поле  — углы

— углы  и

и  наклона фронтали к плоскостям

наклона фронтали к плоскостям  и

и  , а на поле

, а на поле  — углы

— углы  и

и  наклона профильной прямой к плоскостям проекций

наклона профильной прямой к плоскостям проекций  и

и  .

.

В плоскости общего положения можно провести бесчисленное множество горизонталей, фронталей и профильных прямых, при этом все горизонтали будут параллельны между собой, точно также будут параллельны между собой фронтали и профильные прямые.

Плоскость, параллельная какой-нибудь плоскости проекций, называется плоскостью уровня, так как все точки этой плоскости одинаково удалены от плоскости проекций.

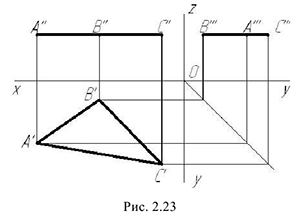

Плоскость  , заданная треугольником, параллельная горизонтальной плоскости проекций

, заданная треугольником, параллельная горизонтальной плоскости проекций  , называется горизонтальной плоскостью уровня (рис. 2.23).

, называется горизонтальной плоскостью уровня (рис. 2.23).

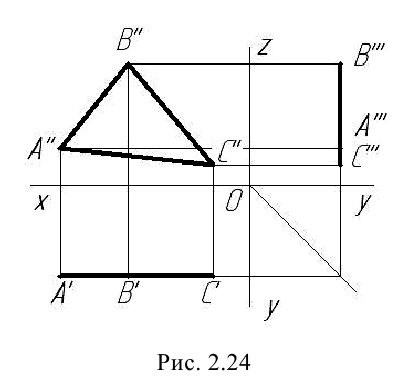

Та же плоскость, параллельная фронтальной плоскости проекций  , называется фронтальной плоскостью уровня (рис. 2.24).

, называется фронтальной плоскостью уровня (рис. 2.24).

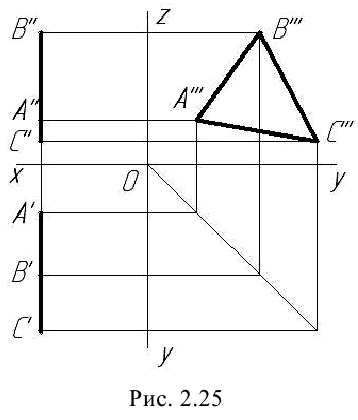

Плоскость, параллельную профильной плоскости  , называют профильной плоскостью уровня (рис. 2.25).

, называют профильной плоскостью уровня (рис. 2.25).

Каждая плоскость уровня является в то же время проецирующей плоскостью.

Так, горизонтальная плоскость является вместе с тем фронтально и профильно проецирующей плоскостью, фронтальная плоскость уровня является горизонтально и профильно проецирующей, а профильная плоскость уровня является горизонтально и фронтально проецирующей плоскостью.

Плоскости уровня на комплексном чертеже задаются одним следом: горизонтальная — фронтальным; фронтальная — горизонтальным; профильная — горизонтальным или фронтальным.

Все фигуры, лежащие в плоскостях уровня, проецируются без искажения на плоскость, которой они параллельны.

Определение натуральной величины отрезка прямой

Натуральная величина отрезка может быть определена следующими способами:

- способом прямоугольного треугольника;

- вращением вокруг оси, перпендикулярной плоскости проекций;

- переменой плоскостей проекций.

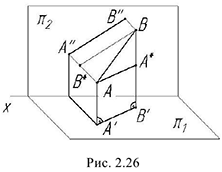

Способ прямоугольного треугольника. Расстояние между двумя точками  и

и  определяется длиной отрезка прямой, заключенного между этими точками (рис. 2.26).

определяется длиной отрезка прямой, заключенного между этими точками (рис. 2.26).

Из свойств прямоугольного проецирования известно, что проекция отрезка будет равна (конгруэнтна) оригиналу лишь в том случае, когда он параллелен плоскости проекций:

Во всех остальных случаях отрезок проецируется на плоскость с искажением. При этом проекция отрезка всегда меньше его длины.

Для установления зависимости между длиной отрезка прямой и длиной его проекции рассмотрим рис. 2.26. В прямоугольном четырехграннике  (углы при вершинах

(углы при вершинах  и

и  прямые) боковыми сторонами являются отрезок

прямые) боковыми сторонами являются отрезок  и его горизонтальная проекция

и его горизонтальная проекция  , а основаниями — отрезки

, а основаниями — отрезки  и

и  , по величине равные удалениям концов

, по величине равные удалениям концов  и

и  отрезка от горизонтальной плоскости проекций

отрезка от горизонтальной плоскости проекций  .

.

Проведем в плоскости прямоугольного четырехгранника  через точку

через точку  прямую

прямую  , параллельную горизонтальной проекции

, параллельную горизонтальной проекции

отрезка  . Получим прямоугольный треугольник

. Получим прямоугольный треугольник  , у которого катет

, у которого катет  равен

равен  , а катет

, а катет  равен разности аппликат концов отрезка:

равен разности аппликат концов отрезка:

Гипотенуза этого треугольника равна длине отрезка  :

:

Зависимость между длиной отрезка и его фронтальной проекцией может быть установлена с помощью треугольника  , в котором гипотенуза равна длине отрезка, один из катетов — фронтальной проекции отрезка, а другой — разности удалений концов отрезка от фронтальной плоскости проекций:

, в котором гипотенуза равна длине отрезка, один из катетов — фронтальной проекции отрезка, а другой — разности удалений концов отрезка от фронтальной плоскости проекций:

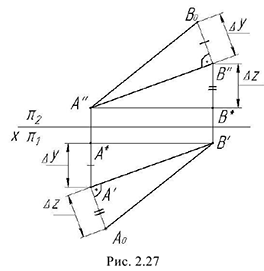

На рис. 2.27 отрезок прямой  представлен на эпюре проекциями

представлен на эпюре проекциями  и

и  . Для нахождения натуральной величины отрезка из любой точки (

. Для нахождения натуральной величины отрезка из любой точки ( или

или  ) на любой проекции проводятся линии, перпендикулярные к последней, и на них откладываются отрезки

) на любой проекции проводятся линии, перпендикулярные к последней, и на них откладываются отрезки  (если построение осуществляется на горизонтальной проекции) или

(если построение осуществляется на горизонтальной проекции) или  (если построение осуществляется на фронтальной проекции). На рис. 2.27 рассматриваемые линии проведены из проекций точек

(если построение осуществляется на фронтальной проекции). На рис. 2.27 рассматриваемые линии проведены из проекций точек  и

и  .

.  и

и  — натуральные величины отрезка

— натуральные величины отрезка  .

.

Способ вращения вокруг оси, перпендикулярной к плоскости проекций, заключается в том, что заданная точка, линия или плоская фигура, расположенные перед плоскостями проекций  ,

,  и

и  , вращаются вокруг оси, перпендикулярной к одной из плоскостей проекций, до требуемого положения относительно одной из них. При вращении каждая точка будет перемещаться по соответствующей траектории.

, вращаются вокруг оси, перпендикулярной к одной из плоскостей проекций, до требуемого положения относительно одной из них. При вращении каждая точка будет перемещаться по соответствующей траектории.

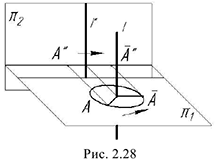

Рассмотрим вращение простейшего геометрического элемента — точки  (рис. 2.28). Ось вращения

(рис. 2.28). Ось вращения  будет перпендикулярна к плоскости

будет перпендикулярна к плоскости  . При вращении около оси точка

. При вращении около оси точка  перемещается по окружности, лежащей в плоскости, перпендикулярной к оси вращения. Точка пересечения этой плоскости с осью вращения называется центром вращения.

перемещается по окружности, лежащей в плоскости, перпендикулярной к оси вращения. Точка пересечения этой плоскости с осью вращения называется центром вращения.

Так как окружность, по которой движется точка  , расположена в плоскости, параллельной плоскости

, расположена в плоскости, параллельной плоскости  то горизонтальная проекция этой окружности является ее действительным видом, а фронтальная проекция — отрезком прямой, параллельной оси

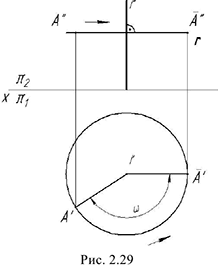

то горизонтальная проекция этой окружности является ее действительным видом, а фронтальная проекция — отрезком прямой, параллельной оси  (рис. 2.29). Вращение отрезка прямой около оси, перпендикулярной к плоскости проекций, можно рассматривать как вращение двух точек этого отрезка.

(рис. 2.29). Вращение отрезка прямой около оси, перпендикулярной к плоскости проекций, можно рассматривать как вращение двух точек этого отрезка.

Построение на комплексном чертеже упрощается, если ось вращения провести через какую-либо конечную точку вращаемого отрезка прямой. В этом случае достаточно повернуть только одну точку отрезка, так как другая точка, расположенная на оси вращения, остается неподвижной.

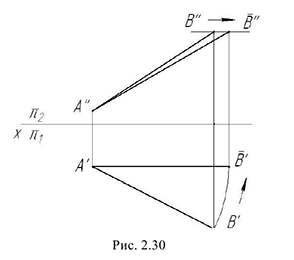

Пусть требуется определить способом вращения действительную длину отрезка  прямой общего положения (рис. 2.30). Через конец отрезка

прямой общего положения (рис. 2.30). Через конец отрезка  проведем ось вращения

проведем ось вращения  , перпендикулярную к плоскости

, перпендикулярную к плоскости  . Вращаем вокруг этой оси второй конец отрезка — точку

. Вращаем вокруг этой оси второй конец отрезка — точку  . Чтобы получить на комплексном чертеже действительную длину отрезка, надо повернуть его так, чтобы он стал параллелен плоскости

. Чтобы получить на комплексном чертеже действительную длину отрезка, надо повернуть его так, чтобы он стал параллелен плоскости  . После вращения горизонтальная проекция отрезка занимает положение, параллельное оси

. После вращения горизонтальная проекция отрезка занимает положение, параллельное оси  .

.

Из точки  радиусом

радиусом  описываем дугу окружности до пересечения ее с прямой, проведенной из точки

описываем дугу окружности до пересечения ее с прямой, проведенной из точки  параллельно оси

параллельно оси  . Точка пересечения

. Точка пересечения  — новая горизонтальная проекция точки

— новая горизонтальная проекция точки  . Фронтальную проекцию

. Фронтальную проекцию  находим при помощи проекционной линии связи, проведенной из точки

находим при помощи проекционной линии связи, проведенной из точки  , при ее пересечении с прямой, проведенной из точки

, при ее пересечении с прямой, проведенной из точки  параллельно оси

параллельно оси  . Соединив точки

. Соединив точки  и

и  , получим действительную длину отрезка

, получим действительную длину отрезка  .

.

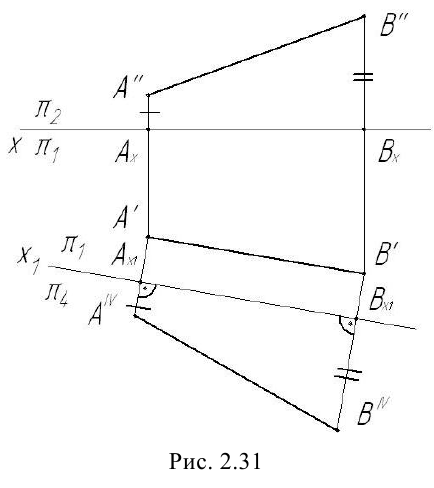

Способ перемены плоскостей проекций. На комплексном чертеже (рис. 2.31) новая плоскость  проведена параллельно горизонтальной проекции отрезка

проведена параллельно горизонтальной проекции отрезка  или ее можно провести параллельно фронтальной проекции

или ее можно провести параллельно фронтальной проекции  .

.

Плоскость  в пересечении с плоскостью проекций

в пересечении с плоскостью проекций  образует новую ось проекций

образует новую ось проекций  . Из точек

. Из точек  и

и  проводятся новые линии проекционной связи, перпендикулярные к оси

проводятся новые линии проекционной связи, перпендикулярные к оси  , которые пересекают последнюю в точках

, которые пересекают последнюю в точках  и

и  . Из данных точек на проведенных линиях откладываем отрезки

. Из данных точек на проведенных линиях откладываем отрезки  и

и  (см. фронтальную проекцию) и получаем точки

(см. фронтальную проекцию) и получаем точки  и

и  . Отрезок

. Отрезок  является натуральной величиной отрезка

является натуральной величиной отрезка  .

.

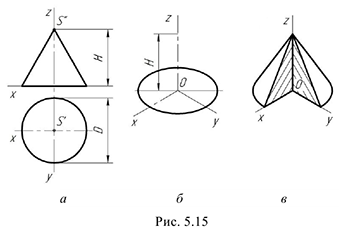

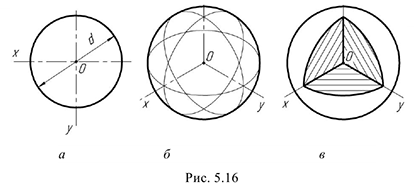

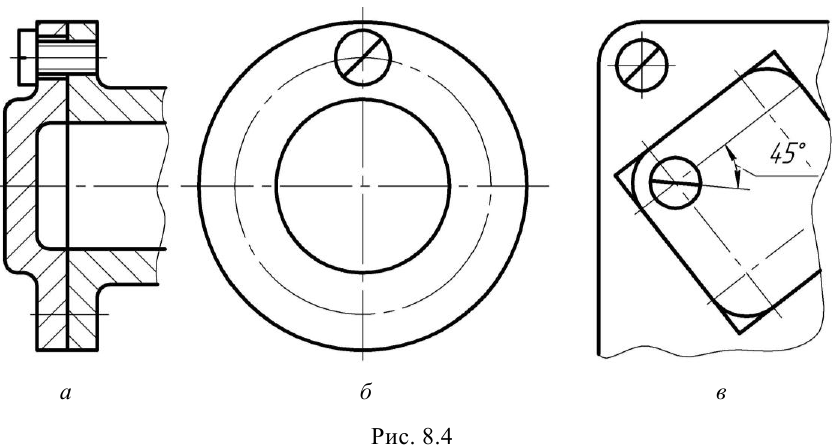

Анализ построения видов. построение геометрического образа по заданным условиям. Использование плоскостей частного положения для выполнения разрезов и сечений

Изображения предметов на чертежах выполняют по методу прямоугольного (ортогонального) проецирования, при этом предмет находится между наблюдателем и соответствующей плоскостью проекций.

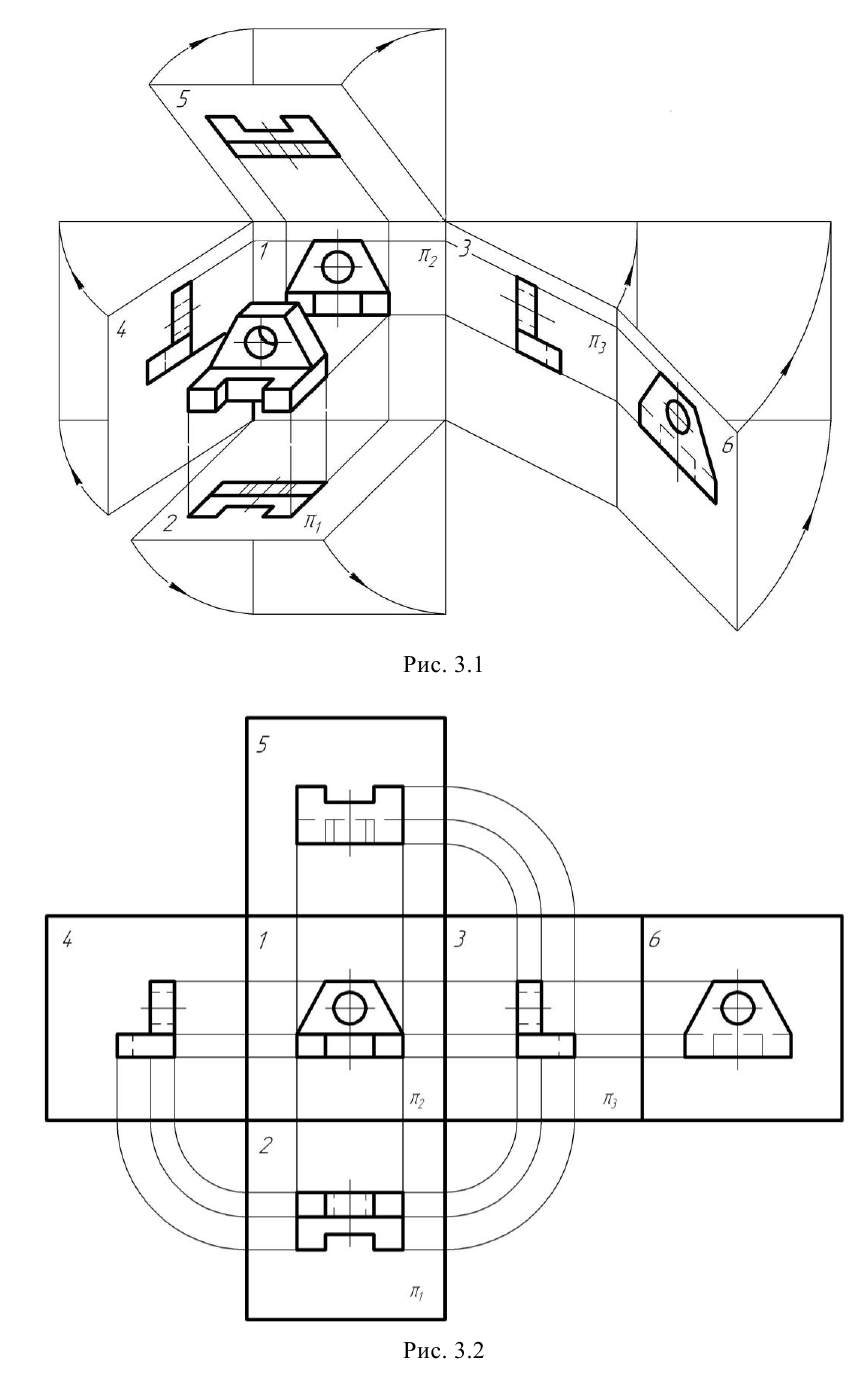

Правила изображения предметов на чертежах установлены ГОСТ 2.305-68. За основные плоскости проекций принимают шесть граней пустотелого куба, предмет располагается внутри него. Предмет проецируют на внутренние стороны граней куба.

Разрезая куб по ребрам, совмещают его грани вместе с полученными на них изображениями с задней гранью куба — фронтальной плоскостью проекций (рис. 3.1).

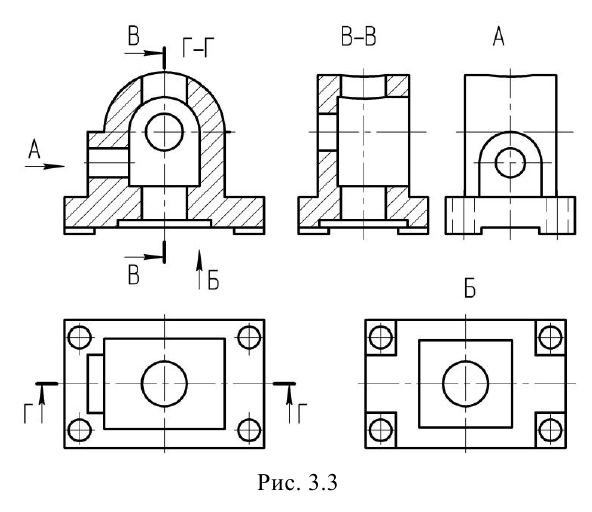

В результате получают чертеж, на котором проекции предмета на внутренних сторонах граней куба оказываются расположенными в закономерной последовательности, которая показана на рис. 3.2.

Изображение на фронтальной плоскости проекций принимается на чертеже в качестве главного. Для получения неискаженных изображений основные размеры предмета (длину, ширину, высоту) располагают параллельно основным плоскостям проекций.

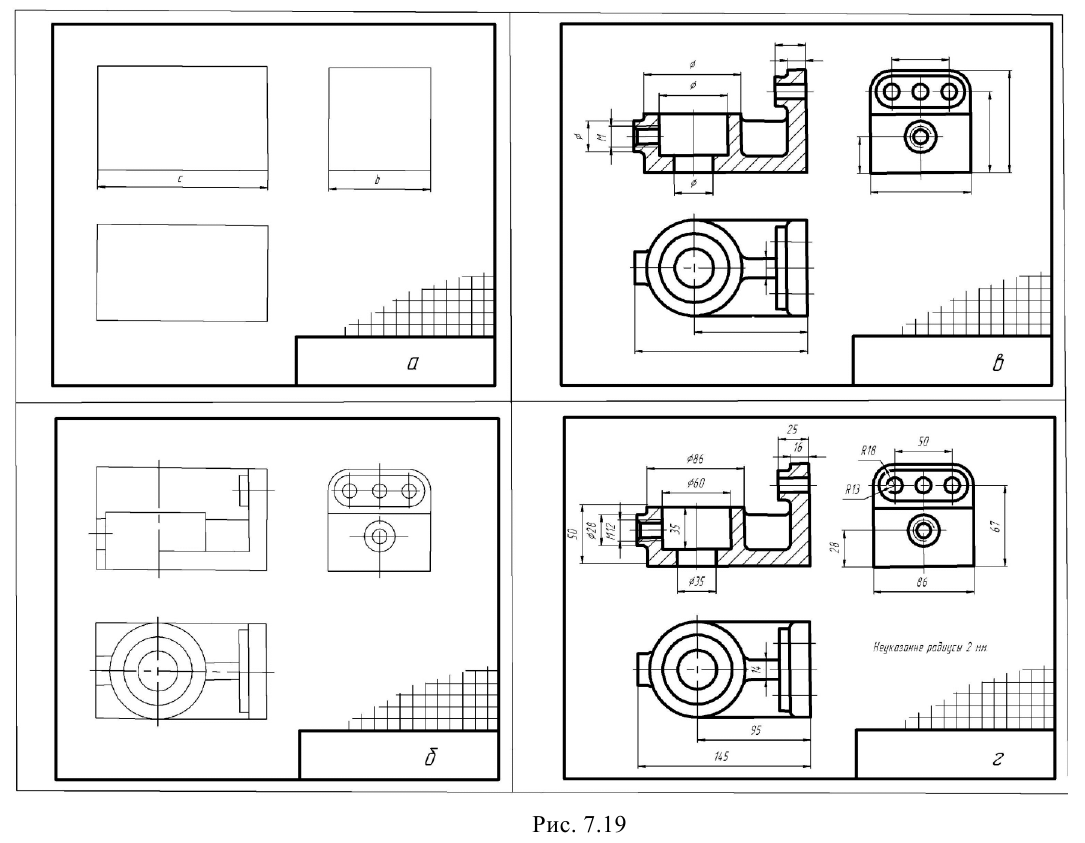

Изображения на чертеже в зависимости от их содержания делятся на виды, разрезы, сечения. Количество изображений (видов, разрезов, сечений) должно быть минимальным, но обеспечивающим полное представление о предмете.

Виды

Видом называется ортогональная проекция обращенной к наблюдателю видимой части предмета. На видах для уменьшения количества изображений допускается показывать внутреннее строение предмета при помощи штриховых линий. Таким образом, вид является проекцией предмета на соответствующую плоскость (например, главный вид — фронтальная проекция и т. д.). По содержанию виды разделяются на основные, дополнительные и местные.

Основными называются виды, получаемые проецированием на шесть основных плоскостей проекций.

Главным видом называется изображение предмета на фронтальной плоскости проекций, дающее наиболее полное представление о его форме и размерах. Для получения такого изображения необходимо соответствующим образом расположить предмет относительно фронтальной плоскости проекций. Остальные основные виды размещаются относительно главного вида.

Виды следует располагать в проекционной связи так, как они размещены на рис. 3.2. В этом случае названия видов надписывать не следует.

Надписи над основными видами выполняются в следующих случаях:

1) при нарушении проекционной связи, т. е. когда виды сверху, слева, справа, снизу, сзади смещены относительно главного изображения, например, как на рис. 3.3;

2) если виды сверху, слева, справа, снизу, сзади отделены от главного изображения другими изображениями или расположены не на одном листе с ним, например вид А на рис. 3.3, отделенный от главного вида разрезом.

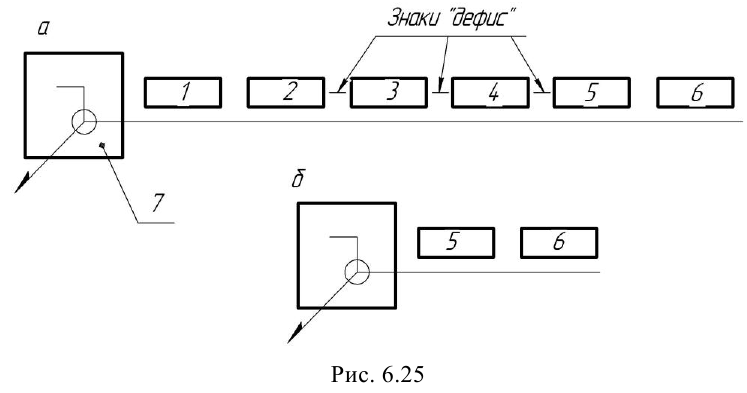

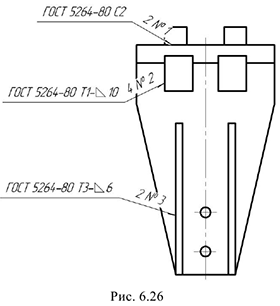

Обозначение на чертеже изображений (видов, разрезов, сечений) выполняют прописными буквами русского алфавита в алфавитном порядке без повторения и, как правило, без пропусков, независимо от количества листов чертежа. Исключение составляют буквы И, О, X, Ъ, Ы, Ь.

Размер шрифта буквенных обозначений должен быть больше размера шрифта размерных чисел, применяемых на том же чертеже, примерно в два раза. В большинстве чертежей размерные числа подписываются шрифтом 5, тогда размер шрифта буквенных обозначений — 10. Буквенные обозначения наносят около стрелок, указывающих направление взгляда (направление проецирования). Стрелки должны быть поставлены у соответствующего изображения, связанного с выполняемым видом (рис. 3.3).

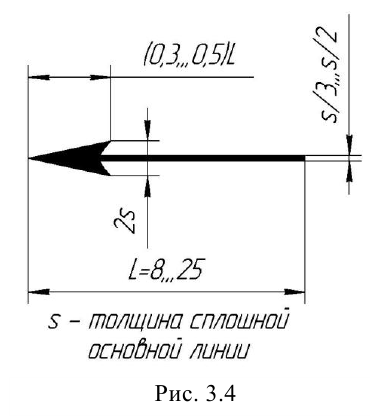

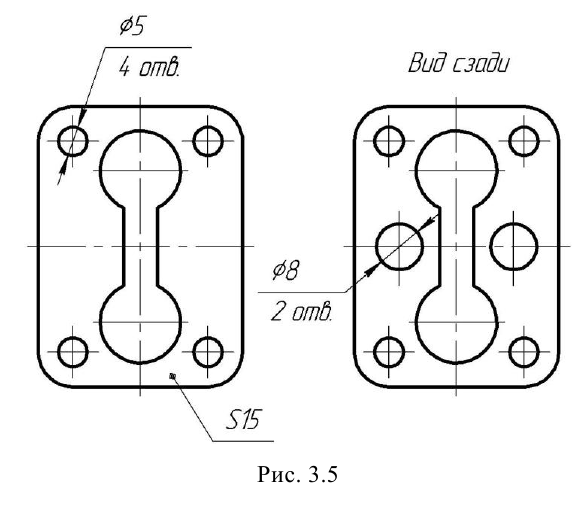

Размер стрелки, указывающей направление взгляда, приведен на рис. 3.4. Когда отсутствует изображение, на котором можно показать направление взгляда, название вида подписывают (рис. 3.5).

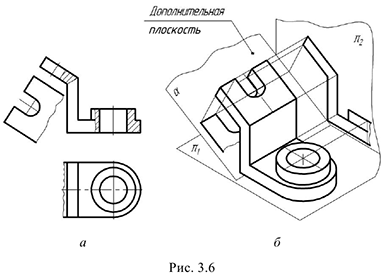

Дополнительным видом называют изображение видимой части поверхности предмета на плоскостях, которые не параллельны ни одной из основных плоскостей проекций. Дополнительные виды применяются в том случае, когда какую-либо часть предмета невозможно показать на основных видах без искажения формы и размеров, поскольку она наклонена к основным плоскостям проекций и проецируется на них с искажением. Чтобы достигнуть неискаженного изображения, наклоненные к основным плоскостям элементы предмета проецируют на дополнительную плоскость, параллельную им и совмещенную с плоскостью чертежа, т. е. применяют способ замены плоскостей проекций.

На рис. 3.6 изображена деталь, элемент которой наклонен к горизонтальной плоскости проекций и проецируется на нее с искажением. Для получения неискаженного изображения взамен плоскости  введена дополнительная плоскость а, параллельная наклонному элементу и перпендикулярная к плоскости

введена дополнительная плоскость а, параллельная наклонному элементу и перпендикулярная к плоскости  (рис. 3.6, б). Дополнительный вид построен в системе

(рис. 3.6, б). Дополнительный вид построен в системе  ,

,

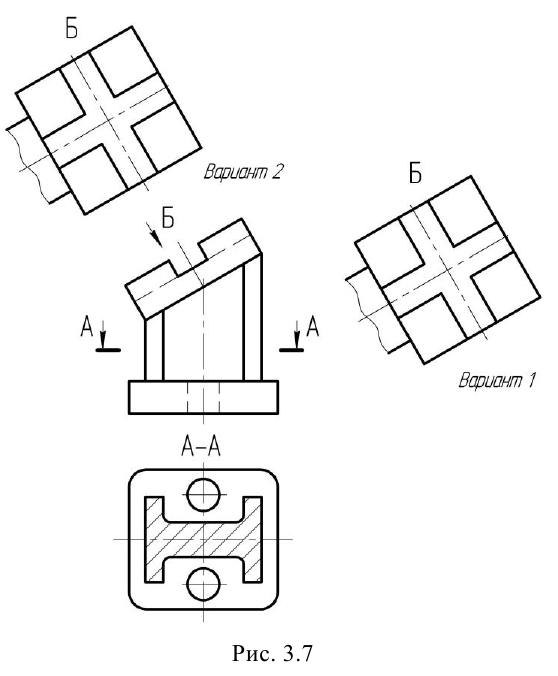

Когда дополнительный вид расположен в непосредственной проекционной связи с соответствующим изображением, над ним не наносят надписи и не указывают стрелкой направление взгляда (рис. 3.6, а). В остальных случаях дополнительный вид должен быть отмечен на чертеже надписью типа «Б», а у связанного с дополнительным видом изображения предмета должна быть поставлена стрелка, указывающая направление взгляда, с соответствующим буквенным обозначением. Так, на рис. 3.7 направление взгляда указано стрелкой, обозначенной буквой Б, над дополнительным видом поставлена та же буква. Дополнительный вид может быть расположен по одному из предложенных вариантов.

Дополнительный вид можно поворачивать, но с сохранением положения, принятого для данного предмета на главном изображении; при этом к надписи добавляется значок О (повернуто) (рис. 3.8).

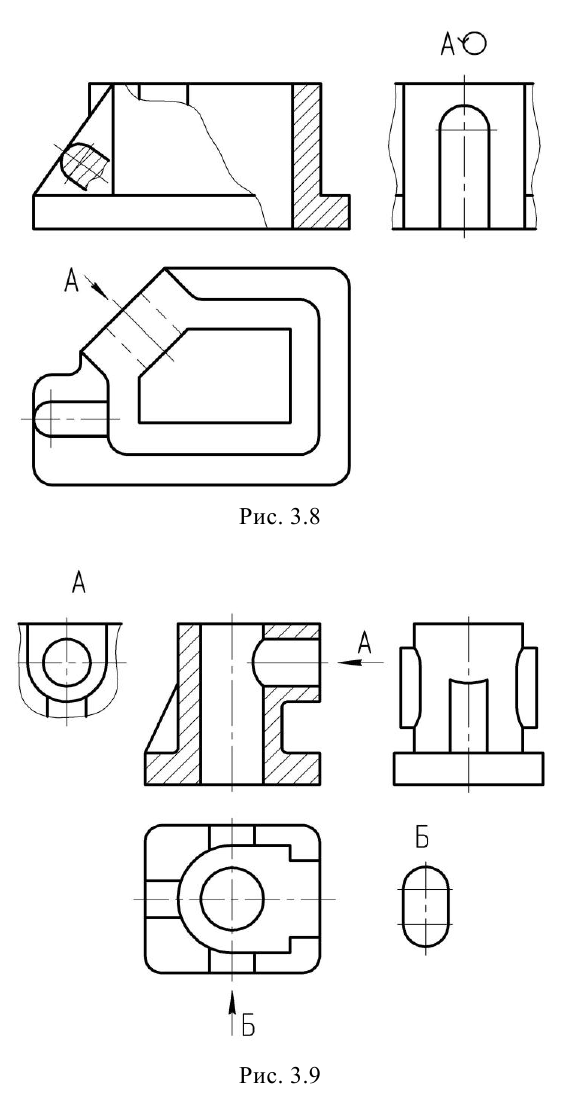

Местным видом называется изображение отдельного ограниченного места поверхности предмета (рис. 3.9).

Местный вид может быть ограничен линией обрыва (А) по возможности в меньшем размере или не ограничен (Б).

Местный вид вне проекционной связи должен быть обозначен на чертеже подобно дополнительному виду.

При вычерчивании видов применяют следующие условности и упрощения.

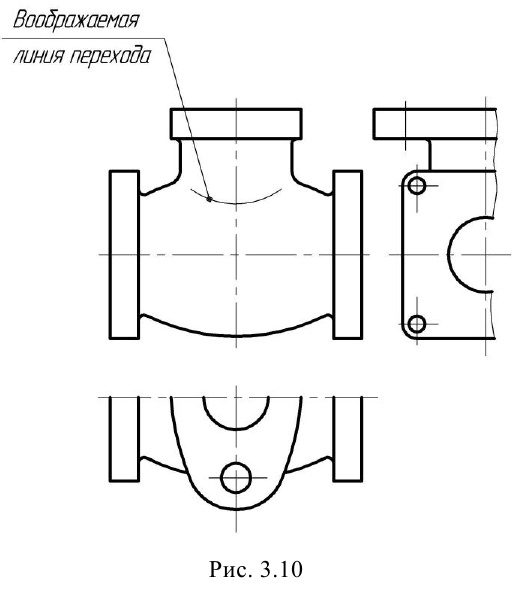

Если вид представляет собой симметричную фигуру, допускается вычерчивать половину изображения или немного более половины с проведением в последнем случае линии обрыва (рис. 3.10).

Если предмет имеет несколько одинаковых равномерно расположенных элементов, на изображении полностью показывают один-два таких элемента, а остальные дают упрощенно или условно.

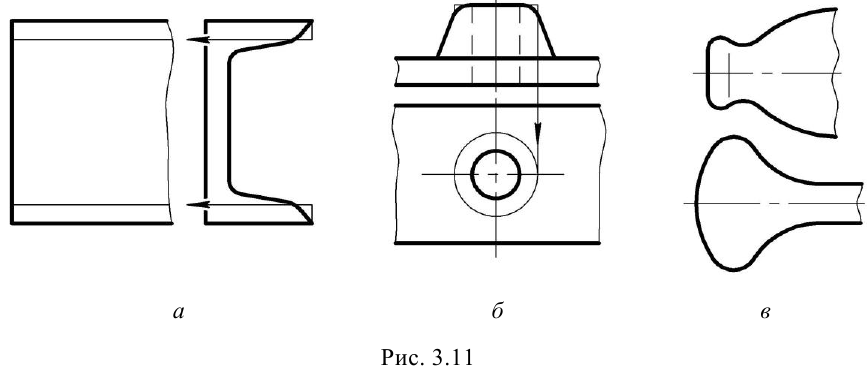

На изображениях с уклоном или конусностью, отчетливо не выявленными из-за наличия промежуточной поверхности вращения (цилиндрической, тора и др.), проводят только одну линию (сплошную тонкую), соответствующую меньшему размеру элемента с уклоном или меньшему основанию конуса (рис. 3.11, а, б). Допускается незначительную конусность или уклон изображать с увеличением.

Воображаемые линии перехода изображаются сплошной тонкой линией (рис. 3.10). Плавный переход от одной поверхности к другой показывается условно или совсем не показывается (рис. 3.11, в).

Пластины, а также элементы деталей (отверстия, фаски, пазы, углубления и т. д.) размером (или разницей в размерах) на чертеже  и менее изображаются с отступлением от масштаба, принятого для всего изображения, в сторону увеличения.

и менее изображаются с отступлением от масштаба, принятого для всего изображения, в сторону увеличения.

Возможно эта страница вам будет полезна:

| Чертежи на заказ |

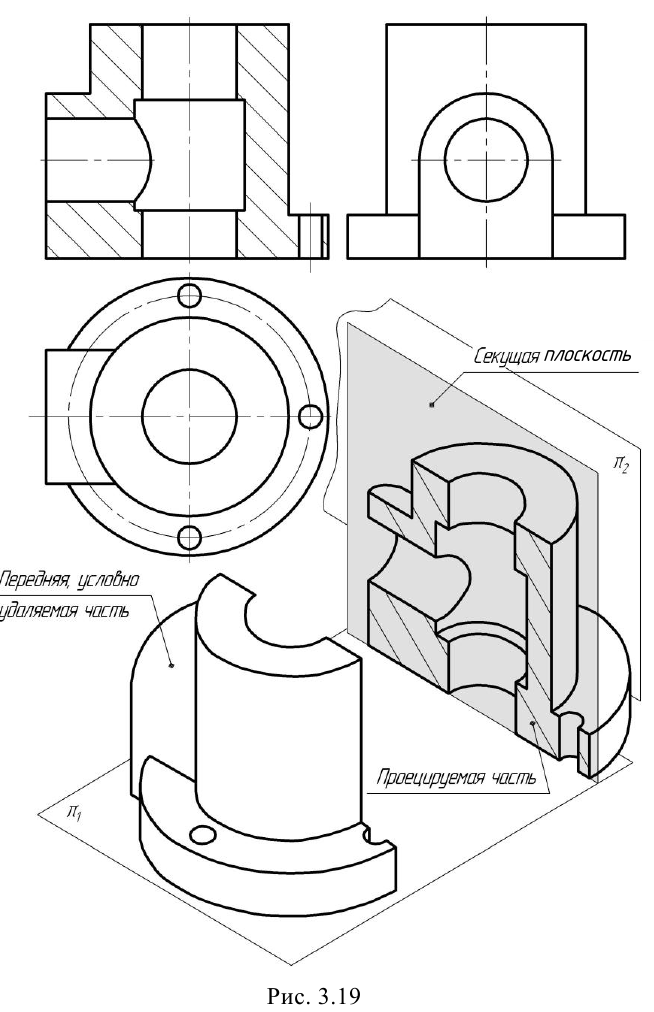

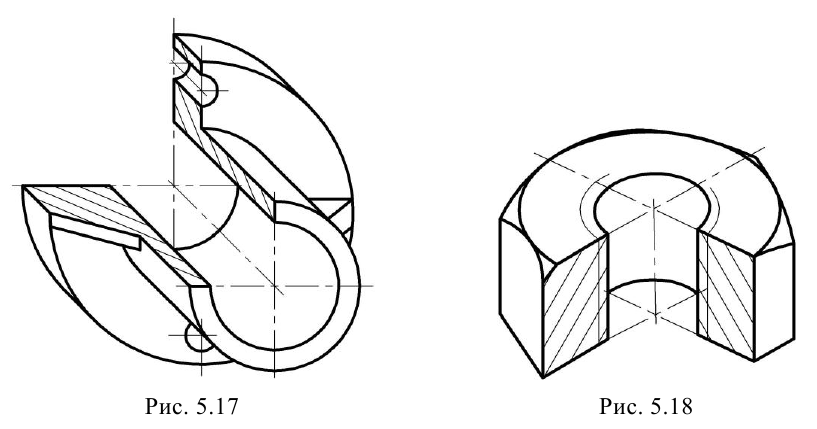

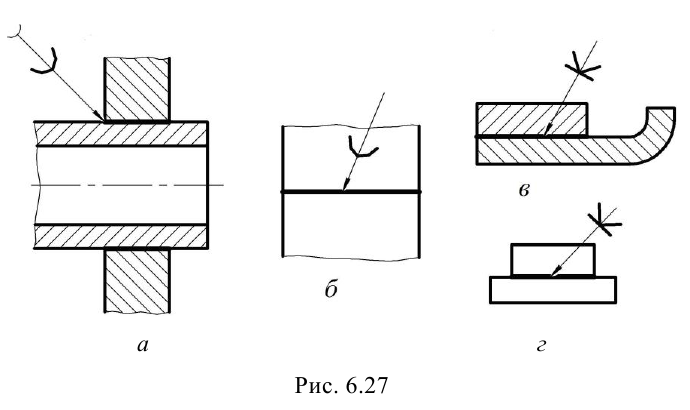

Образование разрезов

Разрезы применяются для изображения внутренних, невидимых наблюдателю, поверхностей предметов. Для выявления этих поверхностей предмет условно рассекают плоскостью, называемой секущей, и удаляют часть предмета, находящуюся перед секущей плоскостью. Таким образом становятся видимыми внутренние очертания предмета.

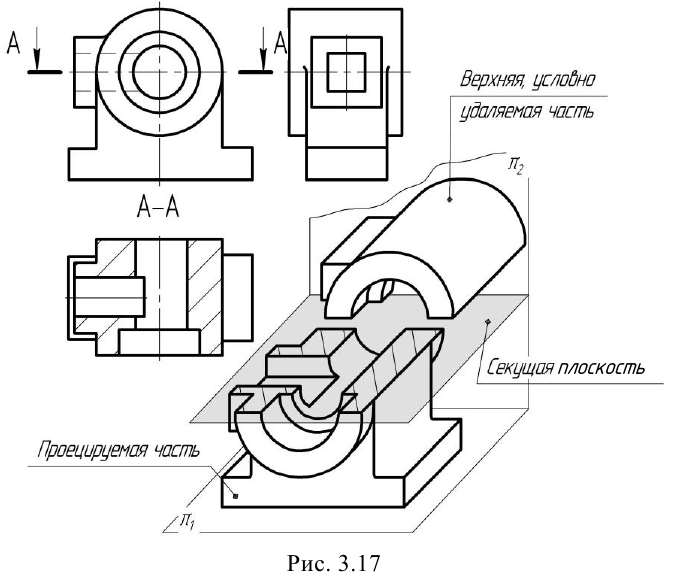

Разрез — ортогональная проекция предмета, мысленно рассеченного полностью или частично одной или несколькими плоскостями для выявления его невидимых поверхностей. На разрезе изображается то, что находится в секущей плоскости в результате ее пересечения с поверхностями предмета (сечение, входящее в состав разреза) и что расположено за ней.

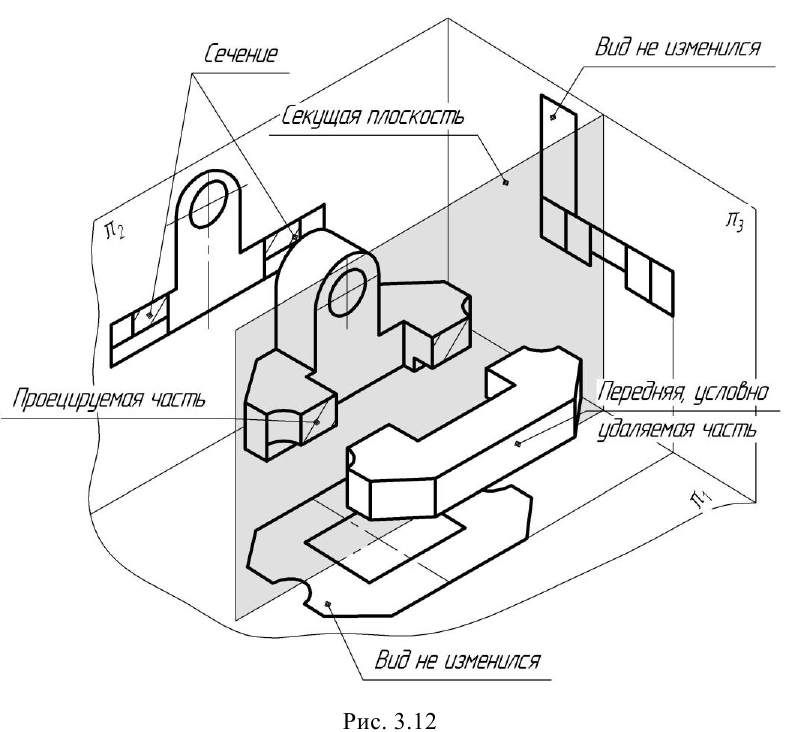

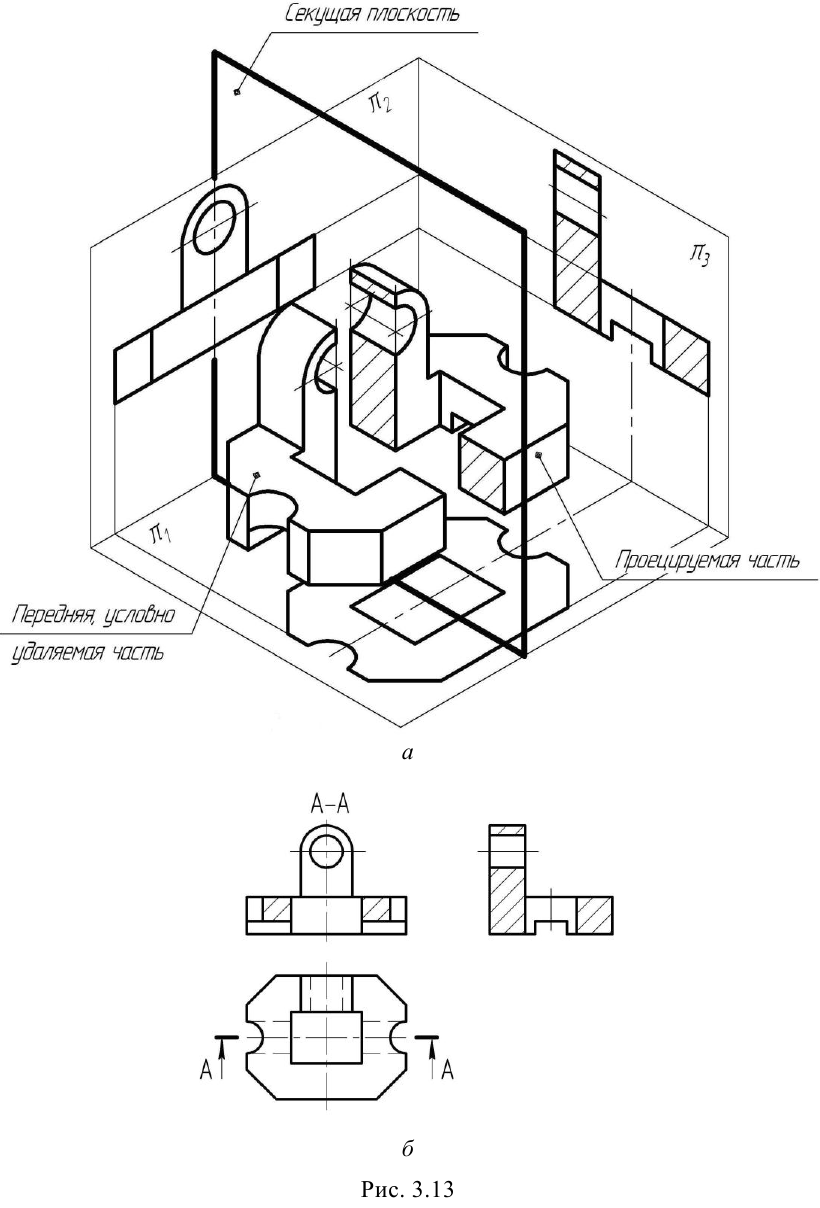

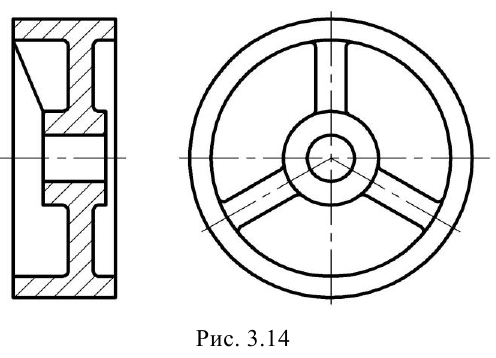

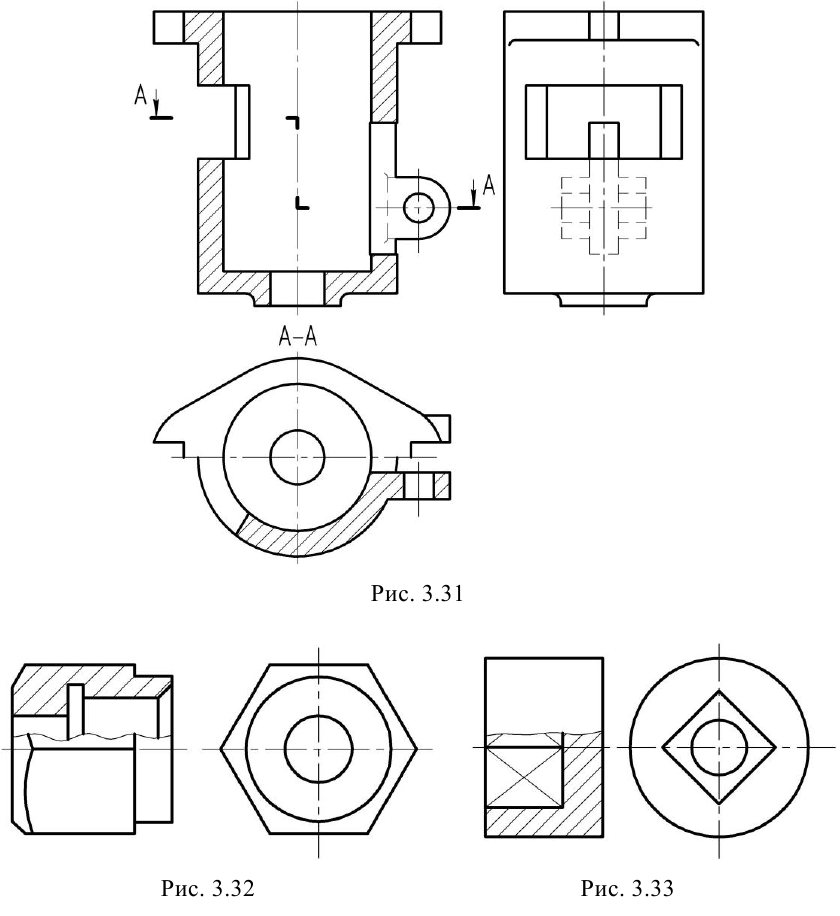

На рис. 3.12 показано образование разреза детали. Для выяснения внутренней формы деталь целесообразно рассечь фронтальной секущей плоскостью, проходящей через выемки, расположенные в основании этой детали. Сечение получено в результате пересечения этой плоскости с поверхностями, ограничивающими деталь.

На рис. 3.12 изображены передняя, находящаяся перед секущей плоскостью, мысленно удаляемая и оставшаяся (проецируемая) части детали. Разрез расположен на фронтальной плоскости проекций, параллельной секущей плоскости, и представляет собой ортогональную проекцию оставшейся части детали.

Для получения неискаженных изображений секущая плоскость всегда должна быть параллельна плоскости изображения, иначе для достижения параллельности следует применять способы преобразования чертежа.

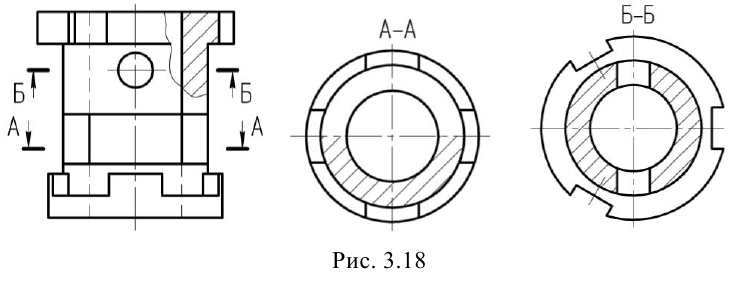

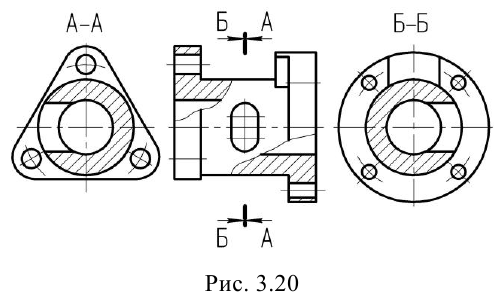

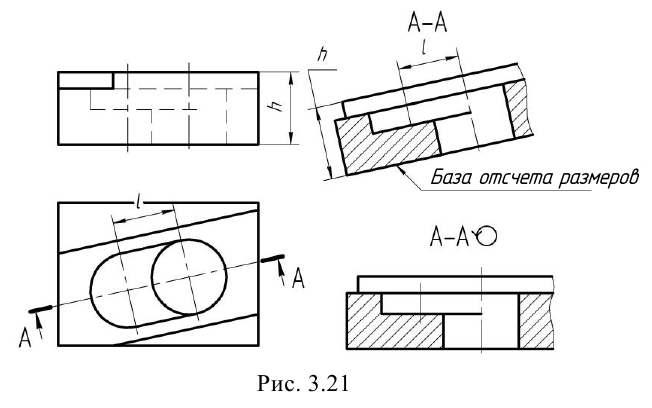

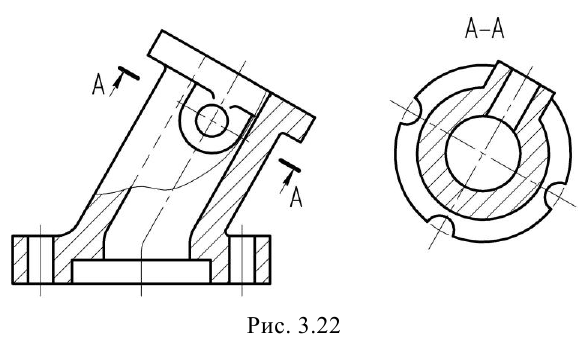

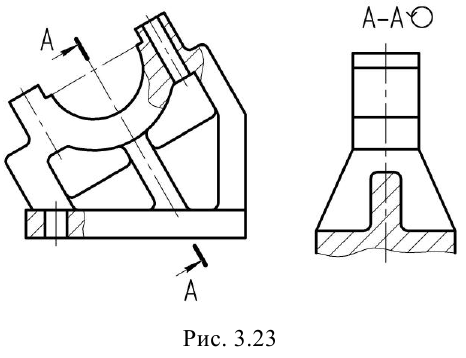

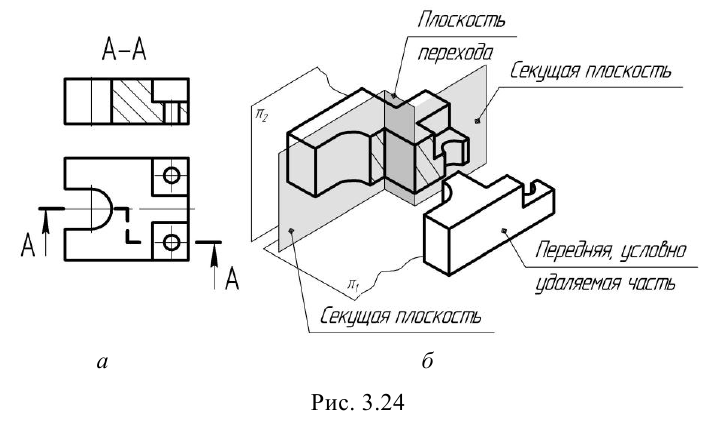

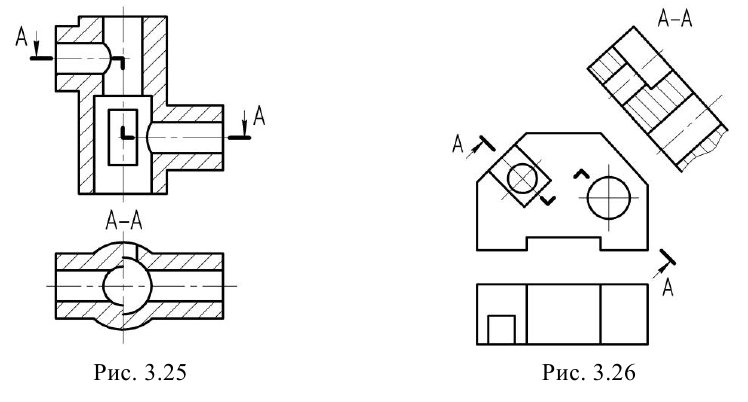

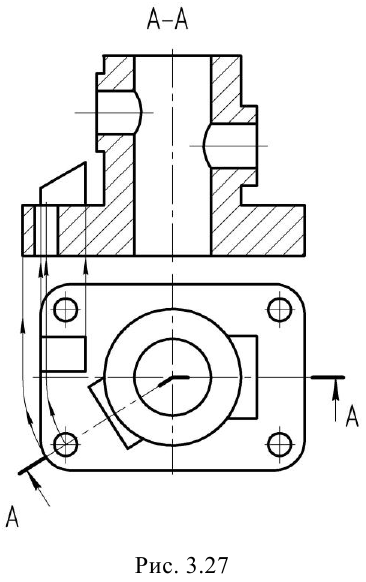

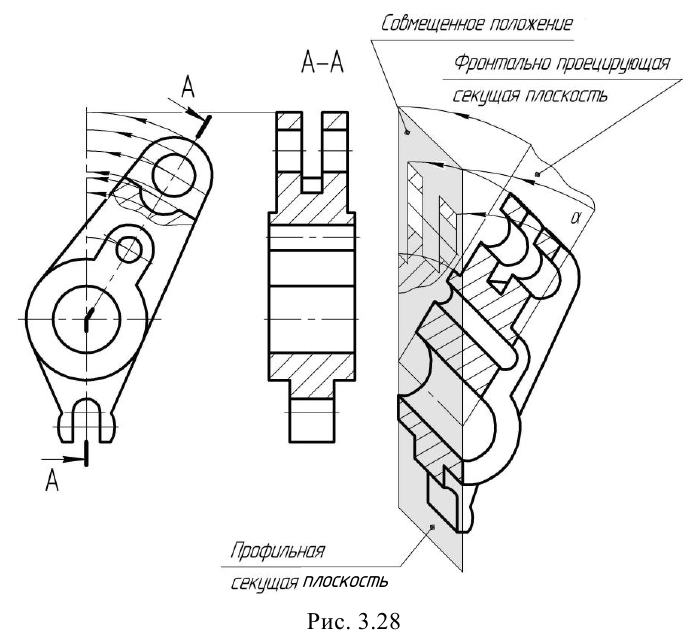

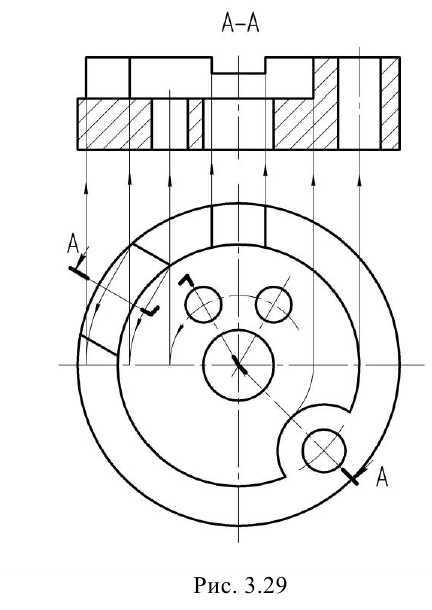

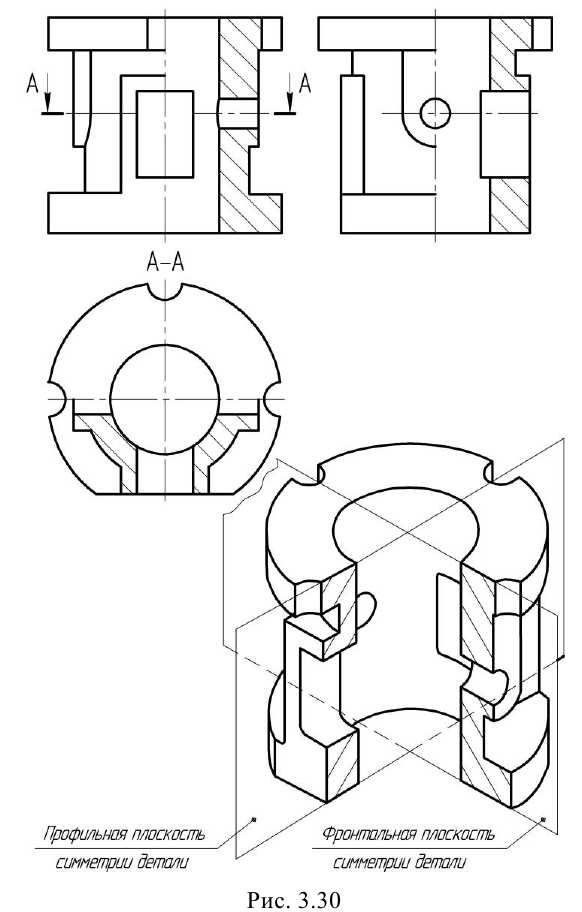

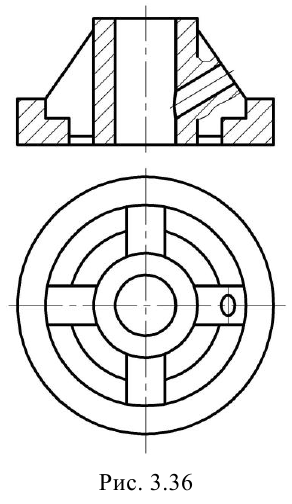

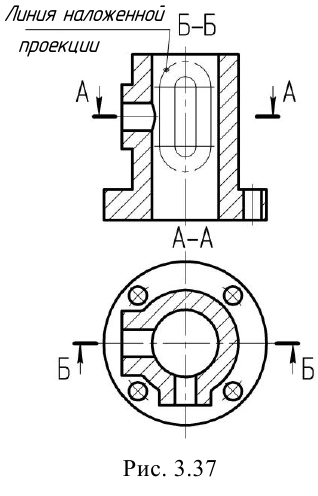

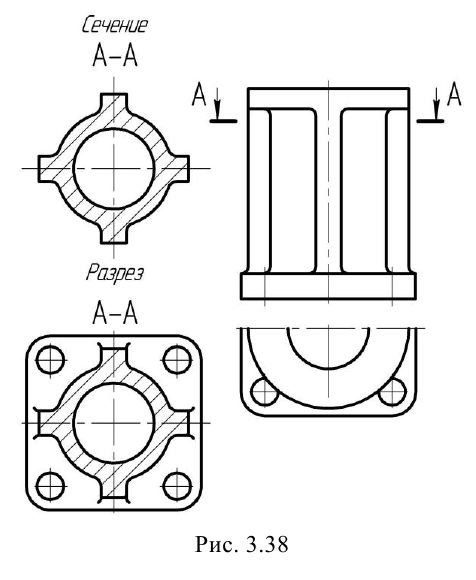

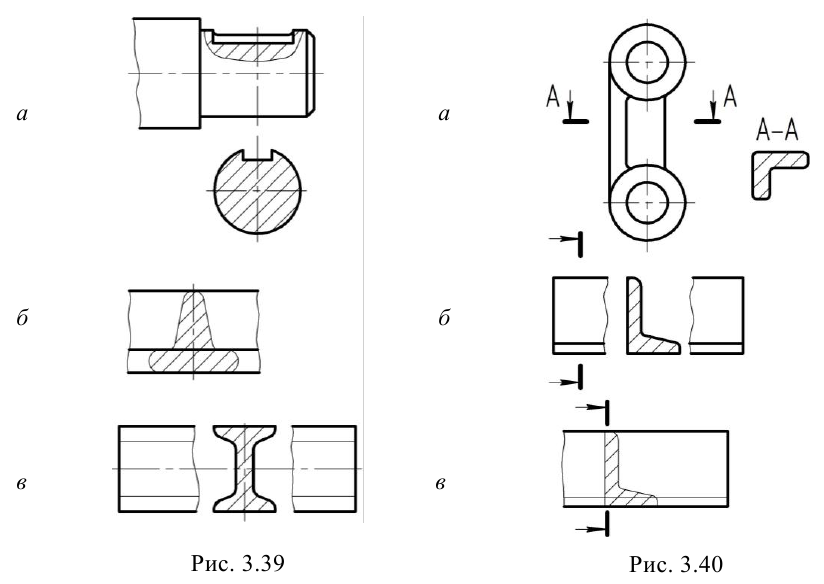

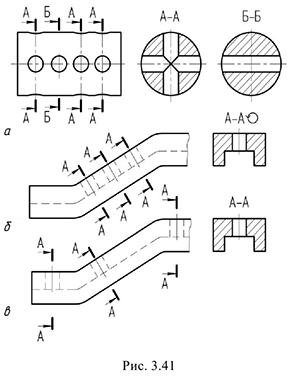

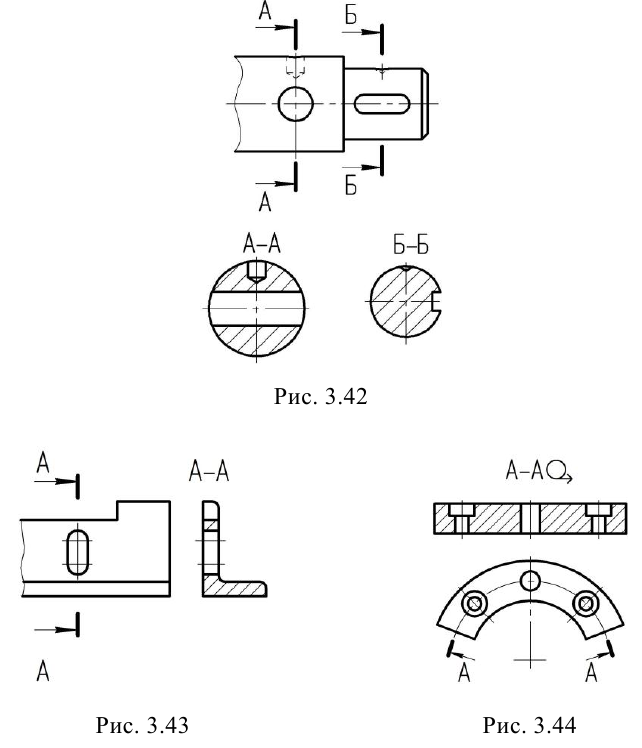

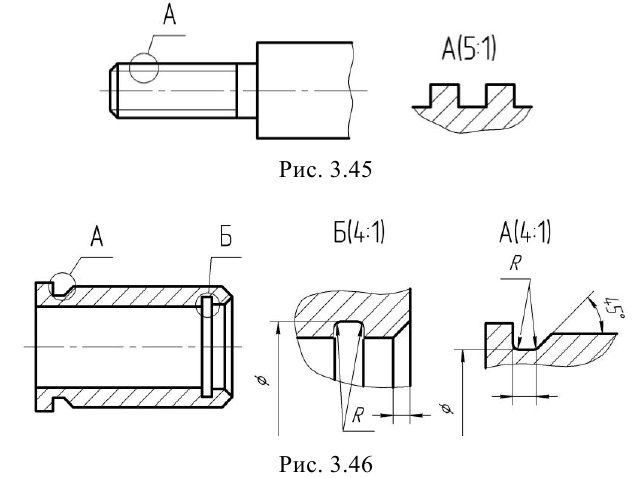

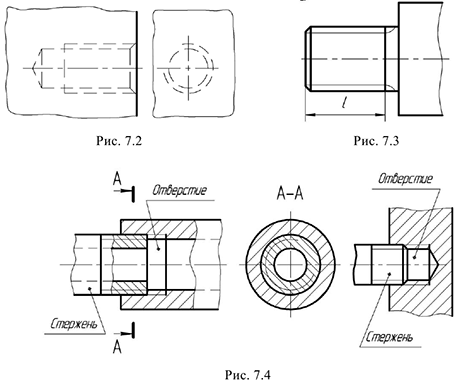

Мысленное рассечение предмета секущей плоскостью относится только к данному разрезу и не влечет за собой изменения других изображений (видов, разрезов) того же предмета. Виды сверху и слева не изменились от того, что на месте главного вида выполнен разрез.