Оглавление:

Построение и расчет размерных цепей

Основные термины и определения

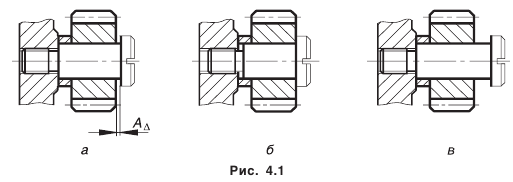

Рассмотрим фрагмент конструкции (рис. 4.1).

Для свободного вращения зубчатого колеса на оси необходим зазор  . Величина

. Величина  получается автоматически при сопряжении деталей, контуры которых выделены. Если размеры их выполнены неверно (рис. 4.1 6, в), то либо зазора не будет вовсе, либо он будет слишком большой, что сделает невозможным нормальное функционирование узла.

получается автоматически при сопряжении деталей, контуры которых выделены. Если размеры их выполнены неверно (рис. 4.1 6, в), то либо зазора не будет вовсе, либо он будет слишком большой, что сделает невозможным нормальное функционирование узла.

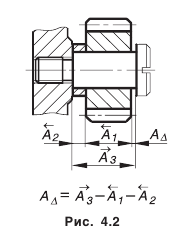

Установим те размеры деталей, которые при сборке автоматически создадут необходимый зазор  (рис. 4.2). Обозначив размеры деталей, которые влияют на зазор

(рис. 4.2). Обозначив размеры деталей, которые влияют на зазор  , мы тем самым построим размерную цепь.

, мы тем самым построим размерную цепь.

Размерной цепью называется совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур (ГОСТ 16319-80).

По виду задач, в решении которых участвуют цепи, они делятся на конструкторские, технологические и измерительные.

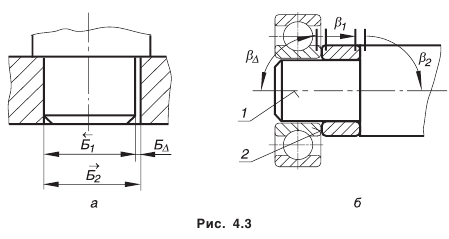

Конструкторские размерные цепи решают задачу по обеспечению точности при конструировании. Они устанавливают связь размеров детали в изделии. На рис. 4.3 приведены примеры сборочных размерных цепей.

На рис. 4.3, а приведена элементарная сборочная размерная цепь, решающая задачу обеспечения точности сопряжения двух деталей. На рис 4.3, 6 тоже показана сборочная цепь, которая решает задачу обеспечения перпендикулярности поверхности 2 к оси 1, необходимой для базирования подшипника качения.

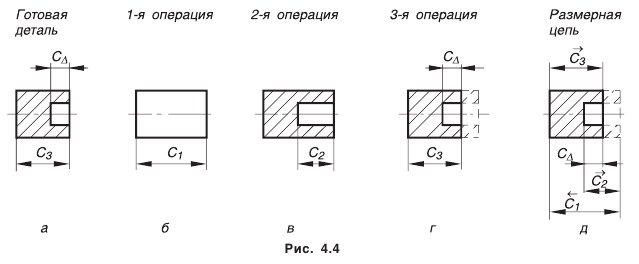

Технологические размерные цепи решают задачу по обеспечению точности при изготовлении машин. Они устанавливают связь размеров деталей на разных этапах технологического процесса. На рис. 4.4, а изображена деталь с размерами, которые следует выдержать при изготовлении. Последовательность получения размеров приведена на рис. 4.4, 6, в, г. На основании предложенного маршрута обработки построена технологическая размерная цепь (см. рис 4.4, д). При обработке детали выдерживаются размеры  а размер

а размер  получается автоматически.

получается автоматически.

Измерительные размерные цепи решают задачу обеспечения точности при измерении. Они устанавливают связь между звеньями, которые влияют на точность измерения.

Размеры, образующие размерную цепь, называются звеньями. В зависимости от расположения звеньев, цепи делятся на плоские (звенья расположены в одной или параллельных плоскостях) и пространственные. В зависимости от вида звеньев различают линейные размерные цепи (звеньями являются линейные размеры, рис. 4.2, 4.3, а) и угловые (рис. 4.3, б). Звенья линейной размерной цепи обозначают какой-либо одной прописной буквой русского алфавита с соответствующим числовым индексом, звенья угловых цепей — строчной буквой греческого алфавита.

Любая размерная цепь состоит из составляющих звеньев и одного замыкающего. Замыкающее звено ( и т. д.) — то звено, которое непосредственно не выдерживается, а получается в результате выполнения размеров составляющих звеньев.

и т. д.) — то звено, которое непосредственно не выдерживается, а получается в результате выполнения размеров составляющих звеньев.

Составляющие звенья делятся на увеличивающие и уменьшающие. Увеличивающие звенья

— те, с увеличением которых замыкающее звено увеличивается, а уменьшающие

— те, с увеличением которых замыкающее звено увеличивается, а уменьшающие

— те, с увеличением которых замыкающее звено уменьшается. При правильном определении увеличивающих и уменьшающих звеньев стрелки над буквами должны указывать движение в одном направлении по замкнутому контуру размерной цепи.

— те, с увеличением которых замыкающее звено уменьшается. При правильном определении увеличивающих и уменьшающих звеньев стрелки над буквами должны указывать движение в одном направлении по замкнутому контуру размерной цепи.

Принципы построения конструкторских размерных цепей

Перед тем как построить размерную цепь, следует выявить замыкающее звено, которое, допустим, определяет нормальное функционирование механизма. Размер или предельное отклонение замыкающего звена назначают или рассчитывают исходя из условий работы и (или) требуемой точности.

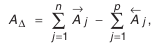

Например, размер и предельные отклонения  (см. рис. 4.2) принимаются такими, которые обеспечивали бы свободное вращение зубчатого колеса при минимальном возможном смещении его вдоль оси. Несовпадение вершины делительного конуса конической шестерни с осью вращения конического колеса (рис. 4.7, а, б) определяется степенью точности зубчатых колес, а его предельные значения находятся по соответствующему стандарту.

(см. рис. 4.2) принимаются такими, которые обеспечивали бы свободное вращение зубчатого колеса при минимальном возможном смещении его вдоль оси. Несовпадение вершины делительного конуса конической шестерни с осью вращения конического колеса (рис. 4.7, а, б) определяется степенью точности зубчатых колес, а его предельные значения находятся по соответствующему стандарту.

В курсовом проекте замыкающее звено и допуск на него уже заданы. Надо только установить, между какими деталями стоит размер замыкающего звена, а затем связать эти детали цепью размеров.

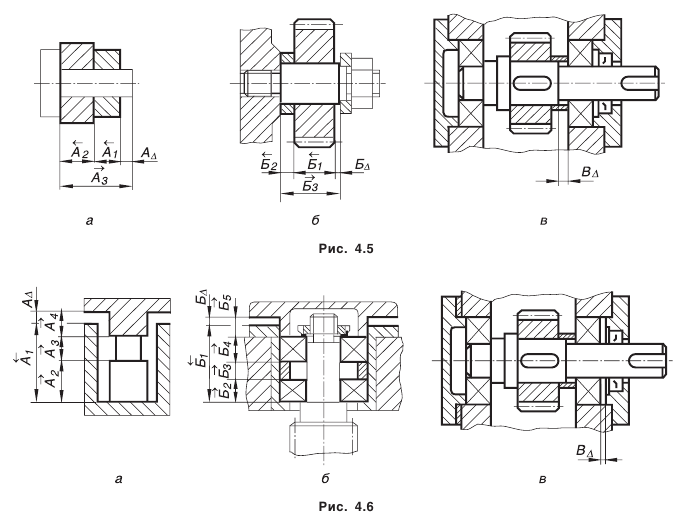

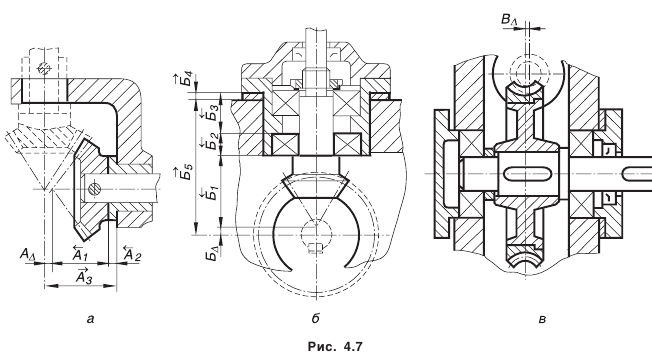

Например, на рис. 4.5, б размер замыкающего звена  стоит между осью и торцом зубчатого колеса; на рис. 4.7, а

стоит между осью и торцом зубчатого колеса; на рис. 4.7, а  стоит между осью отверстия в корпусе и вершиной делительного конуса конического колеса и т. д.

стоит между осью отверстия в корпусе и вершиной делительного конуса конического колеса и т. д.

Рассмотрим наиболее типичные варианты сборочных размерных цепей’. Первый вид размерных цепей приведен на рис. 4.5, второй — на рис. 4.6, третий — на рис. 4.7.

При построении размерных цепей следует руководствоваться их основными свойствами:

• цепь должна быть замкнута;

• размер любого звена сборочной цепи должен относиться к элементам одной и той же детали; исключением является замыкающее звено, которое всегда соединяет элементы разных деталей;

• цепь должна быть проведена наикратчайшим способом, т. е. деталь своими элементами должна входить в размерную цепь только один раз.

Основные соотношения размерных цепей

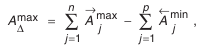

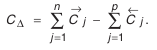

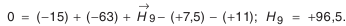

Размерная цепь всегда замкнута. На основании этого свойства существует зависимость, которая связывает номинальные размеры звеньев. Для плоских размерных цепей с номинальными звеньями она имеет следующий вид:

где  и

и  — число увеличивающих и уменьшающих звеньев в размерной цепи соответственно.

— число увеличивающих и уменьшающих звеньев в размерной цепи соответственно.

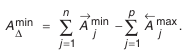

Для определения зависимости, которая связывает допуски звеньев в размерной цепи, найдем вначале наибольшее значение замыкающего звена:

затем наименьшее значение:

Вычтем  из

из

Окончательно получим:

где  — количество звеньев размерной цепи, включая замыкающее звено.

— количество звеньев размерной цепи, включая замыкающее звено.

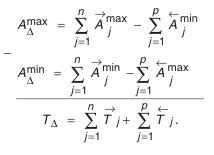

Из формулы (4.2) следует, что разброс размеров замыкающего звена равен сумме разбросов размеров составляющих звеньев. Поэтому, чтобы обеспечить наибольшую точность замыкающего звена, размерная цепь должна состоять из возможно меньшего числа звеньев, т. е. необходимо при конструировании машин и проектировании технологических процессов соблюдать принцип наикратчайшей размерной цепи. Аналогичным образом находится верхнее отклонение замыкающего звена:

нижнее отклонение:

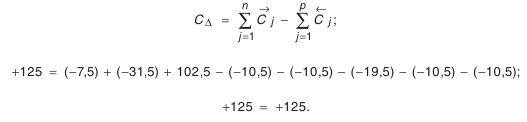

Координата середины поля допуска замыкающего звена рассчитывается следующим образом:

Если известны размеры и поля допусков, составляющих звеньев размерной цепи, то по формулам (4.1 )-(4.5) можно определить все параметры замыкающего звена.

Расчет размерных цепей

Обычно при конструировании возникает необходимость определить параметры составляющих звеньев размерной цепи при известном замыкающем звене. Решением данной задачи может быть большое количество вариантов сочетаний допусков и предельных отклонений составляющих звеньев. лишь бы они удовлетворяли основным соотношениям.

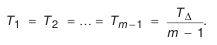

Обычно в прикидочных расчетах пользуются способом равных допусков, т. е.:

При большой разнице в номинальных размерах составляющих звеньев такой способ является некорректным, так как к большим звеньям будут предъявляться более жесткие требования по точности.

Смысл корректного расчета размерной цепи заключается в том, чтобы допуски на составляющие звеньев размерной цепи были бы одного или двух ближайших квалитетов.

Известно, что допуск есть произведение единицы допуска на коэффициент  . Это справедливо и для любого звена размерной цепи:

. Это справедливо и для любого звена размерной цепи:

где  — число единиц допуска (величина постоянная для одного квалитета);

— число единиц допуска (величина постоянная для одного квалитета);

— единица допуска, характеризующая ту часть допуска, которая меняется с изменением размера.

— единица допуска, характеризующая ту часть допуска, которая меняется с изменением размера.

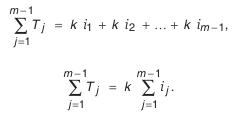

Итак, чтобы добиться одинаковых требований к точности изготовления составляющих звеньев, необходимо, чтобы коэффициенты  были бы одинаковыми у всех звеньев. Просуммируем допуски составляющих звеньев размерной цепи:

были бы одинаковыми у всех звеньев. Просуммируем допуски составляющих звеньев размерной цепи:

Подставим полученную зависимость в формулу (4.2):

откуда

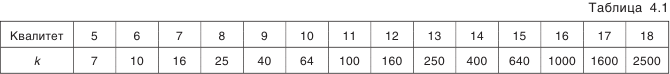

Значение  характеризует точность, с которой следует получать все составляющие звенья размерной цепи. Рассчитанное по формуле значение к в общем случае не будет соответствовать строго определенному квалитету, поэтому для назначения допусков на соответствующие звенья выбирают ближайшие квалитеты по табл. 4.1.

характеризует точность, с которой следует получать все составляющие звенья размерной цепи. Рассчитанное по формуле значение к в общем случае не будет соответствовать строго определенному квалитету, поэтому для назначения допусков на соответствующие звенья выбирают ближайшие квалитеты по табл. 4.1.

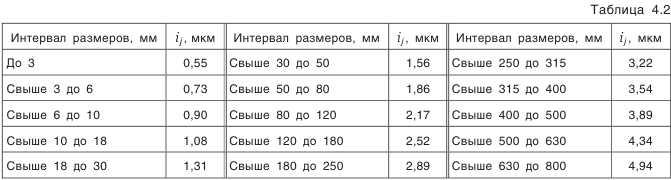

Значения единицы допуска  для размеров до 800 мм приведены в табл. 4.2.

для размеров до 800 мм приведены в табл. 4.2.

Обеспечить заданную точность замыкающего звена можно несколькими методами (ГОСТ 16320-80).

Метод полной взаимозаменяемости

Метод, при котором требуемая точность замыкающего звена размерной цепи получается при любом сочетании размеров составляющих звеньев. При этом предполагают, что в размерной цепи одновременно могут оказаться все звенья с предельными значениями, причем в любом из двух наиболее неблагоприятных сочетаний (все увеличивающие звенья с верхними предельными размерами, а уменьшающие с нижними, или наоборот). Такой метод расчета, который учитывает эти неблагоприятные сочетания, называется методом расчета на максимум — минимум.

Пример

На рис. П.8.2 изображен фрагмент конструкции, у которой необходимо обеспечить при сборке осевой зазор  между торцом крышки и наружным кольцом подшипника. Осевой зазор необходим для компенсации тепловых деформаций деталей, возникающих во время работы узла.

между торцом крышки и наружным кольцом подшипника. Осевой зазор необходим для компенсации тепловых деформаций деталей, возникающих во время работы узла.

Требуется назначить допуски и отклонения на составляющие звенья для обеспечения 100% годности собираемых механизмов при любом сочетании размеров составляющих звеньев.

Допуски и отклонения на ширину подшипниковых колец и монтажную высоту подшипников качения, входящих в размерную цепь, назначать условно, как и на другие детали.

Решение

- Определение номинальных размеров составляющих звеньев.

Номинальные размеры стандартных деталей, например подшипников качения, находят по соответствующим стандартам. Остальные размеры составляющих звеньев, кроме звена  , определяют непосредственно по чертежу узла.

, определяют непосредственно по чертежу узла.

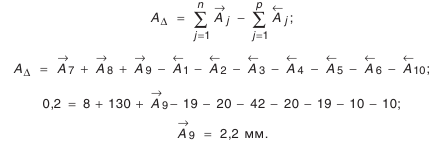

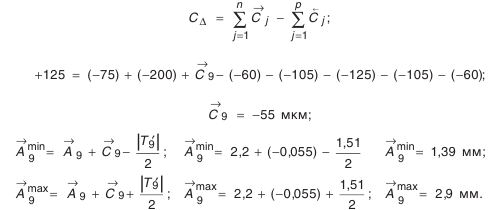

Для нахождения номинального размера  воспользуемся зависимостью (4.1):

воспользуемся зависимостью (4.1):

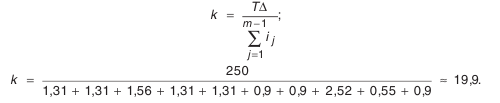

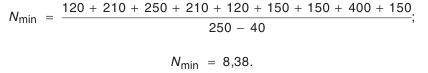

- Определение средней точности размерной цепи.

По формуле (4.7.) найдем значение  :

:

Найденное число единиц допуска лежит в пределах стандартных значений  (7-й ква-литет) и

(7-й ква-литет) и  (8-й квалитет). Отсюда следует, что часть звеньев должна изготавливаться по

(8-й квалитет). Отсюда следует, что часть звеньев должна изготавливаться по

7-му квалитету, а часть — по 8-му. При этом следует назначать допуски таким образом, чтобы допуск звена  лежал в пределах между 7-м и 8-м квалитетами либо соответствовал одному из этих квалитетов.

лежал в пределах между 7-м и 8-м квалитетами либо соответствовал одному из этих квалитетов.

Предельные отклонения на составляющие звенья, кроме  , рекомендуется назначать на размеры, относящиеся к валам — по

, рекомендуется назначать на размеры, относящиеся к валам — по  относящиеся к отверстиям — по

относящиеся к отверстиям — по  ; на остальные —

; на остальные —  , т. е. симметричные предельные отклонения. 2

, т. е. симметричные предельные отклонения. 2

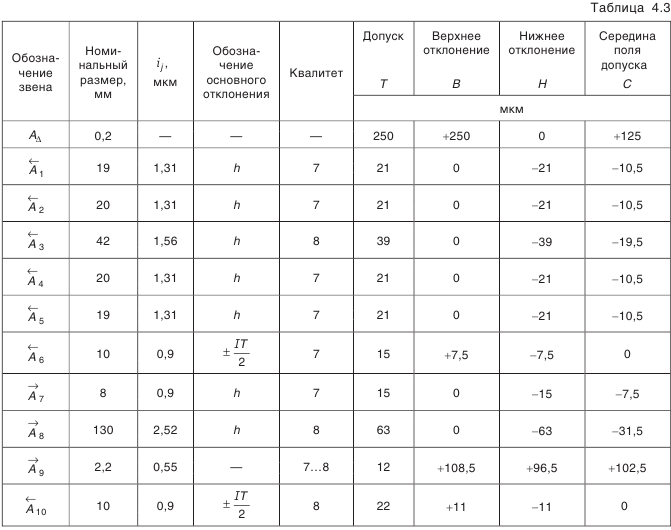

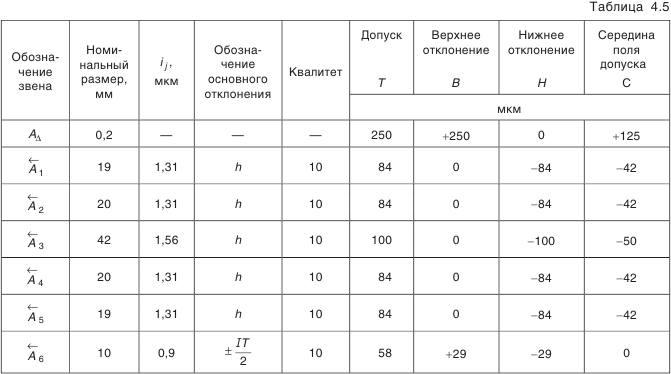

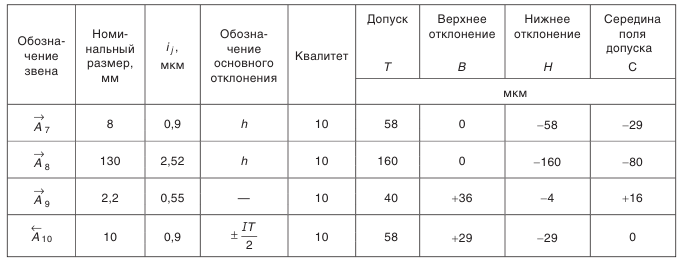

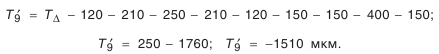

Результаты поэтапных расчетов внесены в табл. 4.3.

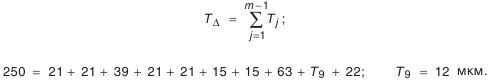

- Определение допуска звена

. Воспользуемся формулой (4.2):

. Воспользуемся формулой (4.2):

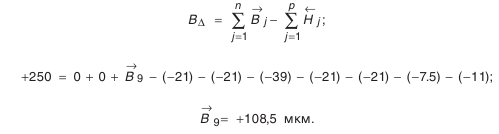

- Определение предельных отклонений звена

. Из формулы (4.3):

. Из формулы (4.3):

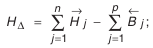

Из формулы (4.4):

- Проверка.

Чтобы убедиться в правильности проведенных расчетов, воспользуемся зависимостью (4.5) для координат середины полей допусков:

Это говорит о правильности проведенных вычислений.

Метод неполной взаимозаменяемости

Это метод, при котором требуемая точность замыкающего звена размерной цепи получается не при любых сочетаниях, а при ранее обусловленной части сочетаний размеров составляющих звеньев.

Сборка осуществляется без пригонки, регулировки и подбора звеньев.

Метод исходит из предположения, что сочетание действительных размеров составляющих звеньев в изделии носит случайный характер и вероятность того, что все звенья с самыми неблагоприятными сочетаниями окажутся в одном изделии, весьма мала.

Такой метод расчета, который учитывает рассеяние размеров и вероятность их различных сочетаний, называется вероятностным методом расчета. Другими словами, метод допускает малый процент изделий, у которых замыкающее звено выйдет за рамки поля допуска. При этом расширяются допуски составляющих цепь размеров, и тем самым снижается себестоимость изготовления деталей.

Задачей расчета является назначение допусков на составляющие звенья, соответствующих одинаковой степени точности.

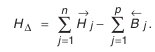

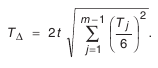

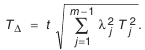

Учитывая случайный характер сочетаний действительных размеров деталей в изделии, воспользуемся уравнением для определения дисперсии суммы независимых случайных величин:

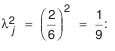

Допустим, что погрешность всех звеньев изменяется по закону нормального распределения, а границы рассеяния размеров для составляющих звеньев  совпадают с границами полей допусков, тогда:

совпадают с границами полей допусков, тогда:

Для замыкающего звена допустим, что:

где  — коэффициент риска.

— коэффициент риска.

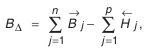

Тогда:

Обозначим через

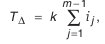

Формула (4.8) устанавливает связь между допуском на замыкающий размер и допусками на составляющие звенья.

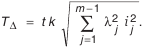

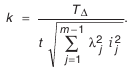

Для того чтобы добиться одинаковой точности составляющих звеньев размерной цепи, воспользуемся известной формулой  и подставим ее в выражение (4.8). Потребуем, чтобы

и подставим ее в выражение (4.8). Потребуем, чтобы  у всех звеньев были одинаковыми, тогда:

у всех звеньев были одинаковыми, тогда:

Окончательно получим:

Значение  характеризует точность, с которой следует изготовить все составляющие звенья размерной цепи при заданных условиях.

характеризует точность, с которой следует изготовить все составляющие звенья размерной цепи при заданных условиях.

При обработке деталей разброс размеров у них может распределяться и не по закону Гаусса. В этом случае можно также воспользоваться формулой (4.9), только при этом следует поставить другие значения  .

.

Если предполагается, что рассеяние размеров близко, например, к закону Симпсона, то

При неизвестном характере рассеяния размеров рекомендуется принимать закон равной вероятности с

На основании предельных теорем теории вероятностей независимо от характера рассеяния размеров составляющих звеньев разброс размеров замыкающего звена размерной цепи будет близок к закону нормального распределения.

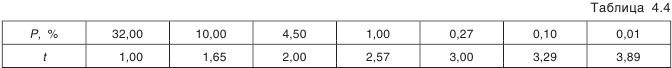

В зависимости от принятого процента риска  значения

значения  выбирают из ряда, приведенного в табл. 4.4.

выбирают из ряда, приведенного в табл. 4.4.

Пример

Вероятностный метод расчета рассмотрим на том же узле (см. рис. П.8.2). По техническим требованиям необходимо обеспечить осевой зазор  . Требуется назначить допуски и отклонения на составляющие звенья при

. Требуется назначить допуски и отклонения на составляющие звенья при  и нормальном законе распределения рассеяния размеров составляющих звеньев (процент брака и закон распределения студент выбирает сам).

и нормальном законе распределения рассеяния размеров составляющих звеньев (процент брака и закон распределения студент выбирает сам).

Допуски и отклонения на ширину подшипниковых колец и монтажную высоту подшипников качения, входящих в размерную цепь, назначать условно, как и на другие детали.

Решение

- Определение номинальных размеров составляющих звеньев.

Этот пункт решения задачи полностью соответствует первому пункту при расчете на максимум — минимум.

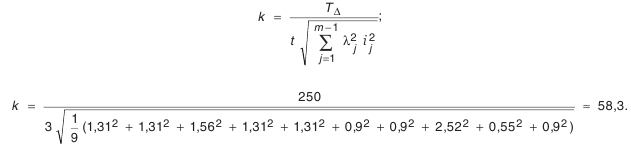

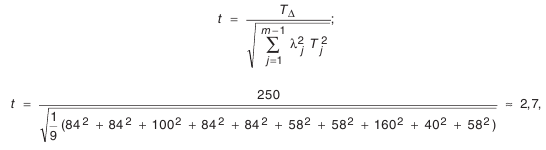

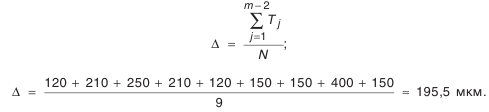

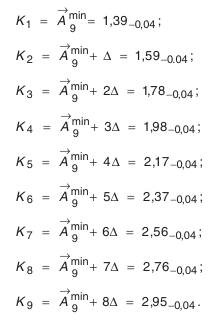

- Определение средней точности размерной цепи. Воспользуемся зависимостью (4.9):

Найденное число единиц допуска  лежит ближе к стандартному значению

лежит ближе к стандартному значению  , что соответствует 10-му квалитету. Допуски на все звенья назначаются по 10-му квалитету. 3. Определение истинного процента брака. Из формулы (4.8):

, что соответствует 10-му квалитету. Допуски на все звенья назначаются по 10-му квалитету. 3. Определение истинного процента брака. Из формулы (4.8):

что соответствует 0.693% брака (значения процента брака определяется по табл. П.7.1 приложения).

Полагаем, что такой процент брака нас устраивает. Если же количество брака мы сочли бы чрезмерным, тогда необходимо было бы допуски на ряд звеньев назначить по 9-му квалитету. Результаты поэтапных расчетов внесены в табл. 4.5.

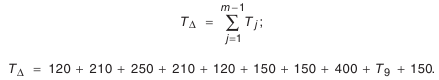

- Определение предельных отклонений звена

.

.

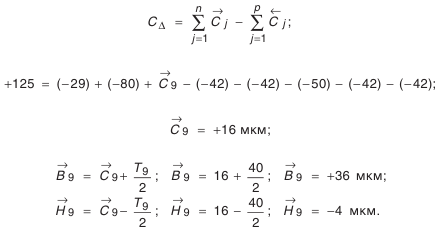

Вначале определим координату середины поля допуска звена  по формуле (4.5):

по формуле (4.5):

Метод пригонки

Это метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена путем снятия с компенсатора слоя металла. Его суть состоит в том, что допуски на составляющие звенья назначаются по экономически приемлемым квалитетам, например по 12-14-му квалитетам. Получающийся после этого у замыкающего звена избыток поля рассеяния при сборке устраняют за счет компенсатора.

Смысл расчета заключается в определении припуска на пригонку, достаточного для компенсации величины превышения предельных значений замыкающего звена и вместе с тем наименьшего для сокращения объема пригоночных работ.

Роль компенсатора обычно выполняет деталь, наиболее доступная при разборке механизма, несложная по конструкции и неточная, например прокладки, шайбы, проставочные кольца и т. п.

Пример

Определить размеры заготовки компенсатора  для размерной цепи (см. рис. П.8.2, приложение 8). Замыкающее звено должно быть

для размерной цепи (см. рис. П.8.2, приложение 8). Замыкающее звено должно быть  .

.

Решение

- Определение номинальных размеров составляющих звеньев.

Этот пункт решения задачи полностью соответствует первому пункту при расчете на максимум — минимум.

- Выбор и назначение допусков на составляющие звенья.

Считаем, что для размеров звеньев экономически приемлемым является 12-й квалитет. Назначаем по этому квалитету допуски на все размеры, кроме допусков на монтажную высоту шариковых радиальных подшипников, которые условно принимаются по табл. П.7.2 приложения 7, и на звено  , которое выбрали в качестве компенсатора.

, которое выбрали в качестве компенсатора.

- Определение наибольшей величины компенсации. По формуле (4.2):

Нетрудно заметить, что сумма допусков составляющих звеньев значительно превосходит допуск  , т. е. колебание размера замыкающего звена от изделия к изделию значительно увеличится.

, т. е. колебание размера замыкающего звена от изделия к изделию значительно увеличится.

Наибольшая расчетная компенсация избыточного колебания размера замыкающего звена:

Следовательно, при самом неблагоприятном сочетании размеров надо с компенсатора снять слой материала толщиной 1,51 мм, чтобы замыкающее звено попало в предписанные пределы. Результаты расчетов представлены в табл. 4.6.

- Определение предельных размеров компенсатора звена

.

.

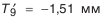

Вначале определим координату середины поля допуска звена  :

:

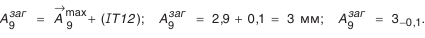

- Определение размера заготовки компенсатора.

Исполнительный размер заготовки компенсатора определяется его наибольшей величиной, так как в прочих случаях он будет подгоняться.

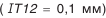

Для изготовления компенсатора на него надо назначить приемлемый допуск, например, по тому же 12-му квалитету  , но так, чтобы его наименьший размер был не менее 2,9 мм:

, но так, чтобы его наименьший размер был не менее 2,9 мм:

Метод регулирования с применением неподвижного компенсатора

Это метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением компенсирующего звена без снятия слоя металла.

Его суть состоит в том, что избыток поля рассеивания замыкающего звена устраняют путем подбора компенсатора из некоторого количества компенсаторов, заранее изготовленных с различными размерами.

Смысл расчета заключается в определении наименьшего количества компенсаторов в комплекте.

Пример

Определить размеры компенсационных прокладок в комплекте для размерной цепи (см. рис. П.8.2, приложение 8). Замыкающее звено должно быть

Решение

Прежним порядком (см. метод пригонки) устанавливаем номинальные размеры и назначаем допуски на составляющие звенья размерной цепи. Рассчитываем величину компенсации

и наименьший размер компенсатора в комплекте

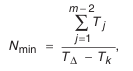

- Определение числа компенсаторов в комплекте.

где  — сумма допусков всех составляющих звеньев без допусков на компенсатор;

— сумма допусков всех составляющих звеньев без допусков на компенсатор;  — допуск на отдельный компенсатор в комплекте. Допуск на отдельный компенсатор выбирается в пределах:

— допуск на отдельный компенсатор в комплекте. Допуск на отдельный компенсатор выбирается в пределах:

Принимаем

(10-й квалитет);

Найденное число компенсаторов в комплекте следует всегда округлять в бблыиую сторону, так как по формуле (4.10) определяется наименьшее число компенсаторов.

Принимаем:

- Величина ступени компенсации.

- Размеры компенсаторов в комплекте.

Эта лекция взята со страницы лекций по допускам и посадкам:

Допуски и посадки: ГОСТы и особенности применения

Возможно вам будут полезны эти страницы: