Оглавление:

| Здравствуйте! Я Людмила Анатольевна Фирмаль, занимаюсь помощью студентам более 17 лет. У меня своя команда грамотных, сильных преподавателей. Мы справимся с любой поставленной перед нами работой технического и гуманитарного плана. И неважно – она по объёму на две формулы или огромная, сложно структурированная, на 125 страниц! Нам по силам всё, поэтому не стесняйтесь, присылайте. |

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Как получить помощь в выполнении заданий по деталям машин

Вы можете написать сообщение в WhatsApp. После этого я оценю ваш заказ и укажу стоимость и срок выполнения вашей работы. Если условия Вас устроят, Вы оплатите, и преподаватель, который ответственен за вашу работу, начнёт выполнение и в согласованный срок или, возможно, раньше срока Вы получите файл готовой работы в личные сообщения.

Сколько стоит помощь

Стоимость помощи зависит от задания и требований Вашего учебного заведения. На цену влияют: сложность, количество заданий и срок выполнения. Поэтому для оценки стоимости заказа максимально качественно сфотографируйте или пришлите файл задания, при необходимости, загружайте поясняющие фотографии лекций, файлы методичек, указывайте свой вариант.

Какой срок выполнения

Минимальный срок выполнения составляет 2-4 дня, но помните, срочные задания оцениваются дороже.

Как оплатить

Сначала пришлите задание, я оценю, после вышлю вам форму оплаты, в которой можно оплатить с баланса мобильного телефона, картой Visa и MasterCard, apple pay, google pay.

Гарантии и исправление ошибок

В течение 1 года с момента получения Вами готового решения действует гарантия. В течении 1 года я и моя команда исправим любые ошибки.

Чуть ниже я предоставила примеры оформления заказов по некоторым темам предмета детали машин, так я буду оформлять ваши работы если закажите у меня, это не все темы, это лишь маленькая часть их, чтобы вы понимали насколько подробно я оформляю.

Введение

Задачей дисциплины «Детали машин» является изучение методов расчета и конструирования различных деталей и узлов машин, аппаратов, приборов и умение применить полученные знания к проектированию элементов машин и аппаратов химических производств.

Современное предприятие по выпуску химической, нефтехимической, пищевой, фармацевтической и других видов продукции представляет собой сложную техническую систему, состоящую из машин, аппаратов, средств управления и контроля. Все эти технические устройства состоят из деталей и узлов.

Возможно эта страница вам будет полезна:

| Предмет детали машин |

Деталь — изделие, полученное без применения сборочных операций. Детали могут быть простыми и сложными.

Изделие, полученное соединением двух и более деталей, называется сборочной единицей. Сборочная единица, имеющая определенное функциональное назначение, называется узлом. Сложные узлы могут включать в себя несколько простых.

В каждом техническом устройстве — приборе, аппарате, машине число деталей исчисляется сотнями, тысячами и более.

Анализируя конструкции различных машин, нетрудно заметить, что многие типы деталей широко используются бо многих машинах, аппаратах, приборах и сооружениях с одними и теми же функциями. Другие же типы деталей применяются лишь в отдельных относительно немногих видах машин для выполнения некоторых специальных функций, т.е. являются специализированными. Это лает основание поделить все машинные детали и составленные из них простейшие конструктивные узлы, прежде всего на два больших класса: детали и узлы общего назначения; деталей узлы специализированного назначения.

Возможно эта страница вам будет полезна:

| Цели и задачи деталей машин |

Дисциплина «Детали машин» охватывает вопросы конструирования и расчета деталей общего назначения. К их числу относятся: соединения (резьбовые, фланцевые, сварные, шпоночные и т.д.), передачи (ременные, зубчатые и другие), валы и их опоры, муфты, уплотнения, сосуды, работающие под давлением и т.д.

Совершенство любой конструкции определяется ее надежностью и экономичностью. Надежность оценивают вероятностью сохранения работоспособности в течение заданного срока службы. Экономичность — это совокупность затрат на материал, изготовление и эксплуатацию изделия.

Основными критериями работоспособности и расчета деталей машин являются прочность, жесткость, износостойкость, теплостойкость и виброустойчивость. Значение того или иного критерия для конкретной детали зависит от ее функционального назначения и условий работы. При конструировании деталей их работоспособность обеспечивают правильным выбором материала, рациональной конструктивной формы и расчетом по одному или нескольким критериям.

Прочность является основным критерием работоспособности большинства деталей. Он характеризует способность детали сопротивляться разрушению или пластическому деформированию год действием приложенных нагрузок.

Жесткость — это способность изделия сопротивляться упругим перемещениям (прогибы, углы поворота поперечных сечений) под действием приложенных нагрузок.

Изнашивание — процесс постепенного изменения размеров деталей в результате трения. При этом увеличиваются зазоры в соединениях, что приводит к снижению характеристик работы машин, поломке и даже к аварии. Для уменьшения износа широко используют смазку трущихся поверхностей, защиту от загрязнения, применяют антифрикционные материалы, специальные виды химико-термической обработки.

Износостойкость деталей машин существенно уменьшается при наличии коррозии. Для зашиты от коррозии применяют антикоррозионные покрытия или коррозионно-устойчивые материалы. При этом особое внимание уделяется деталям, работающим в контакте с кислотами, щелочами и другими агрессивными средами.

Теплостойкость. Нагрев материала может вызвать понижение прочности материала, появление текучести, увеличение изнашивания деталей, изменение зазоров сопряженных деталях. Чтобы не допустить вредных воздействий перегрева на работу машины, выполняют тепловой расчет.

Виброустойчивость. Вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей. Особенно опасными являются резонансные колебания. В связи с повышением скоростей движения деталей машин опасность вибраций возрастает, поэтому расчет на виброустойчивость приобретает все большее значение.

Пример оформления заказа №1: Расчет обечайки, нагруженной внутренним давлением

Химические аппараты предназначены для проведения физических, химических и физико-химических процессов, а также для хранения и транспортировки различных химических веществ. В зависимости от назначения и конструкции их называют: реактор, смеситель, мельница, колонна (ректификационная, адсорбционная и т.д.), хранилище.

Корпуса химических аппаратов в соответствии с условиями эксплуатации должны быть достаточно прочными и в подавляющем большинстве случаев герметичными. Главным элементом корпуса является обечайка. Форма корпуса, а следовательно, и обечайки определяется технологическими и конструктивными требованиями, предъявляемыми к аппарату, и может быть цилиндрической, конической, сферической и т.д. Наибольшее распространение получили цилиндрические обечайки, отличающиеся простотой изготовления, рациональным расходом материала и хорошей сопротивляемостью давлению среды.

В зависимости от назначения цилиндрические аппараты находят применение, как в вертикальном, так и в горизонтальном исполнении, причем, предпочтение следует отдавать вертикальному исполнению, особенно для тонкостенных аппаратов, работающих под избыточным давлением. В таком случае исключаются дополнительные изгибающие напряжения в корпусе от силы тяжести аппарата и среды, имеющие место в горизонтальных аппаратах, лежащих на отдельных опорах.

Технологические процессы в аппаратах осуществляются при различных, свойственных каждому процессу, давлениях — от глубокого вакуума до избыточного давления несколько сот тысяч кПа и при самых разнообразных температурах — от — 250°С до +950°С.

Все химические аппараты в зависимости от предъявляемых к ним технологических требований, разделяются на подведомственные и неподведомственные Госгортехнадзору. Подведомственными Госгор-технадзору являются аппараты с содержащимися в них под избыточным давлением свыше 0,07 Ml la огневзрывоопасными и сильно токсичными средами; с горючими и агрессивными средами и аппараты без избыточного давления, но при эксплуатации которых возможно повышение избыточного давления до 0,07МПа. Не подведомственными Госгортехнадзору являются все остальные аппараты, в том числе работающие под вакуумом и наливом.

Наиболее распространенным типом оборудования, используемого для проведения различных физических и химических процессов, являются аппараты с перемешивающими устройствами. Перемешивание обеспечивает интенсификацию процесса и часто является необходимым условием его эффективного протекания.

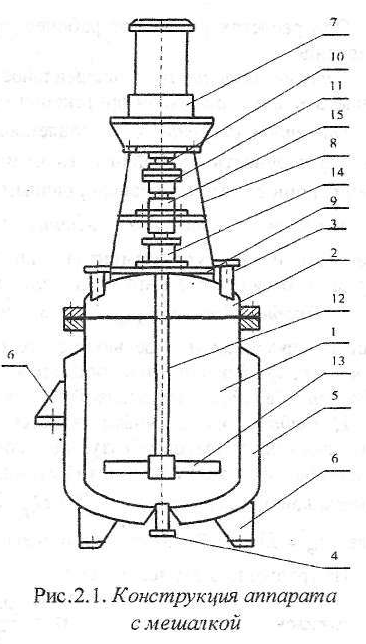

На рис.2.1. показан стальной аппарат с мешалкой. Он состоит из корпуса и перемешивающего устройства с приводом. Корпус 1 включает в себя цилиндрическую обечайку с приварным днищем и отъемной крышкой 2. Аппарат снабжен штуцерами 3,4 для подачи исходных компонентов, выгрузки готовой продукции, установки контрольно-измерительных приборов и т.д. Для поддержания заданного температурного режима ведения процесса аппарат имеет рубашку 5. Устанавливают аппарат на опоры-стойки или боковые опоры-лапы 6. Привод состоит из моноблочного мотор-редуктора (или электродвигателя) 7, который устанавливается на стойке 8, закрепленной на опоре привода 9, приваренной к крышке аппарата. Выходной вал редуктора соединен с валом 12 мешалки муфтой 11. Для герметизации аппарата в месте входа вала в крышку установлено уплотнение 14. Опорами вала являются подшипники, расположенные в узле 15.

Указанные элементы и узлы являются общим и для всех аппаратов.

Конструкционные материалы для изготовления элементов химического аппарата выбирают в зависимости от химического и коррозионного действия среды, температуры и давления. Основным способом изготовления химических аппаратов является сварка, поэтому одним из необходимых условий, определяющих выбор материала, является хорошая свариваемость. К материалам, предназначенным для изготовления химических аппаратов, должны предъявляться следующие требования:

1) химическая и коррозионная стойкость материала к воздействию перерабатываемой среды;

2) механическая прочность и устойчивость;

3) технологичность изготовления и в первую очередь это способность материала свариваться с обеспечением высоких механических свойств сварных соединений и их коррозионной стойкости в агрессивной среде.

Основным и расчетным и параметрами для выбора конструкционного материала и расчета элементов аппарата на прочность являются температура и давление рабочего процесса.

При расчетах различают рабочую и расчетную температуры. Рабочая температура  — это температура перерабатываемой среды при нормальном протекании технологического процесса. Расчетная температура

— это температура перерабатываемой среды при нормальном протекании технологического процесса. Расчетная температура  — это температура для определения физико-механических свойств материала и допускаемых напряжений. Она определяется на основании теплового расчета или результатов испытаний. В случае невозможности выполнения теплового расчета, а также если при эксплуатации температура стенки корпуса может повыситься до тем пера-туры среды, расчетная температура принимается равной рабочей, но не ниже +20°С. При отрицательной рабочей температуре за расчетную принимается температура, равная 20°С.

— это температура для определения физико-механических свойств материала и допускаемых напряжений. Она определяется на основании теплового расчета или результатов испытаний. В случае невозможности выполнения теплового расчета, а также если при эксплуатации температура стенки корпуса может повыситься до тем пера-туры среды, расчетная температура принимается равной рабочей, но не ниже +20°С. При отрицательной рабочей температуре за расчетную принимается температура, равная 20°С.

При расчетах различают рабочее, расчетное, условное и пробное давления.

Рабочее давление  — максимальное избыточное давление среды в аппарате при нормальном протекании технологического процесса.

— максимальное избыточное давление среды в аппарате при нормальном протекании технологического процесса.

Расчетное давление  — давление, на которое производится расчет на прочность и устойчивость элементов аппарата. Расчетное давление принимают, как правило, равным рабочему

— давление, на которое производится расчет на прочность и устойчивость элементов аппарата. Расчетное давление принимают, как правило, равным рабочему  .

.

Условное (номинальное) давление  — избыточное рабочее давление при температуре элементов аппарата 20° С. Условные давления применяются при стандартизации элементов и узлов аппарата.

— избыточное рабочее давление при температуре элементов аппарата 20° С. Условные давления применяются при стандартизации элементов и узлов аппарата.

Пробное давление  — избыточное давление, создаваемое при испытаниях аппарата с целью проверки на прочность и герметичность после его изготовления и в процессе эксплуатации. Расчет обечайки, нагруженной внутренним давлением

— избыточное давление, создаваемое при испытаниях аппарата с целью проверки на прочность и герметичность после его изготовления и в процессе эксплуатации. Расчет обечайки, нагруженной внутренним давлением

Цилиндрическая обечайка является одним из основных элементов химических аппаратов, образующих корпус. Для гладкой цилиндрической обечайки, нагруженной избыточным внутренним давлением, радиусы кривизны

где  — внутренний диаметр аппарата. Из уравнения Лапласа имеем:

— внутренний диаметр аппарата. Из уравнения Лапласа имеем:

окружные напряжения

где  — давление в аппарате,

— давление в аппарате,  — толщина обечайки;

— толщина обечайки;

меридиональные напряжения

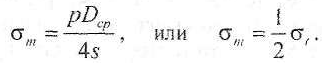

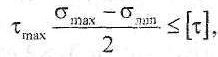

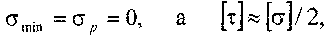

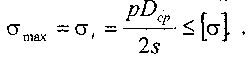

Расчет сосудов и аппаратов го пластичных материалов (сталей, цветных металлов) выполняется по третьей теории прочности

Материал упругой тонкостенной цилиндрической обечайки находится под действием нормальных напряжений  и

и  (третье нормальное напряжение — радиальное

(третье нормальное напряжение — радиальное  ).

).

Так как

то для цилиндрической обечайки получим

Значительная часть узлов машин и аппаратов химических производств выполняется с помощью сварки. Ухудшение механических характеристик сварных соединений по сравнению с характеристиками основного металла делает необходимым при расчете на прочность сварных конструкций снижать допускаемые напряжения. С этой целью в расчетные формулы вводится коэффициент прочности сварного шва  . Значения коэффициента

. Значения коэффициента  зависят от конструкции шва, способа сварки, характеристики электродов и регламентированы ГОСТ 14249-80.

зависят от конструкции шва, способа сварки, характеристики электродов и регламентированы ГОСТ 14249-80.

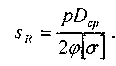

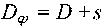

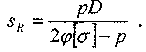

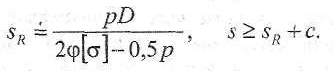

С учетом прочности сварного шва расчетное значение толщины стенки обечайки

Так как  то последняя формула примет вид

то последняя формула примет вид

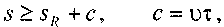

Исполнительные или конструктивные размеры рассчитываемых элементов аппаратов, как правило, должны быть больше расчетных на значение прибавки на коррозию

где  — скорость коррозии (0.1 -0.3мм/год);

— скорость коррозии (0.1 -0.3мм/год);  — срок службы аппарата (10-15 лет).

— срок службы аппарата (10-15 лет).

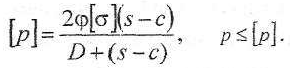

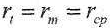

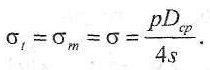

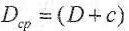

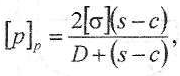

Формулы (1) и (2) применяют при выполнении проектных расчетов, Для обеспечения же надежной эксплуатации аппаратов, особенно при их переключении на выпуск новой продукции, возникает необходимость проведения проверочных расчетов по формулам

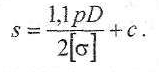

Сферические аппараты применяются в качестве хранилищ жидкостей и газов. Для таких аппаратов, нагруженных избыточным внутренним давлением, при  , имеем

, имеем

что следует из равенства радиусов.

Или с учетом прочности сварного шва  и условия —

и условия —  получим формулу для расчета толщины стенки сферического сосуда:

получим формулу для расчета толщины стенки сферического сосуда:

Пример оформления заказа №2: Расчет цилиндрических обечаек, нагруженных наружным давлением

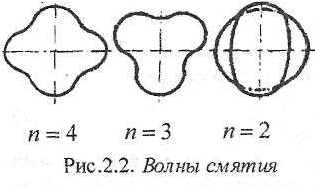

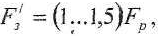

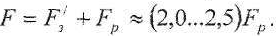

Под наружным давлением находятся вакуумные аппараты, корпуса аппаратов с рубашками. Тонкостенные обечайки под действием наружного давления могут потерять первоначальную форму (устойчивость) с образованием нескольких волн смятия (рис.2.2). Давление, при котором оболочка начнет деформироваться, называется критическим.

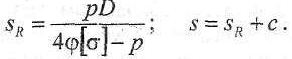

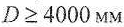

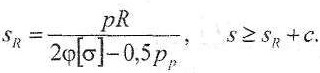

Толщину стенки обечайки, нагруженной наружным давлением, приближенно определяют по формуле

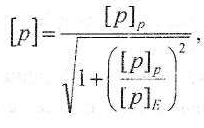

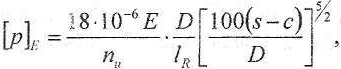

Полученное значение толщины стенки следует проверить на допускаемое наружное давление (ГОСТ 14249-80)

где  — допускаемое давление из условия прочности определяется по формуле

— допускаемое давление из условия прочности определяется по формуле

а  — допускаемое давление из условия устойчивости в пределах упругости — по формуле

— допускаемое давление из условия устойчивости в пределах упругости — по формуле

где  — коэффициент запаса устойчивости при расчете элементов аппарата на устойчивость в пределах упругости принимается: для рабочих условий

— коэффициент запаса устойчивости при расчете элементов аппарата на устойчивость в пределах упругости принимается: для рабочих условий  = 2,4 ; для условий испытаний и монтажа

= 2,4 ; для условий испытаний и монтажа  = 2.8;

= 2.8;  — модуль упругости материала;

— модуль упругости материала;  — расчетная длина обечайки, зависит от ее конфигурации.

— расчетная длина обечайки, зависит от ее конфигурации.

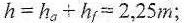

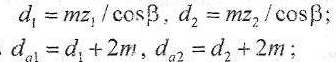

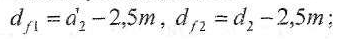

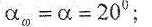

Пример оформления заказа №3: Расчет цилиндрических обечаек, нагруженных наружным давлением

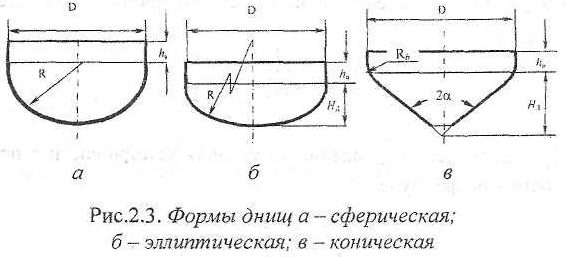

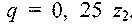

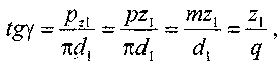

Наибольшее распространение в химическом машиностроении получили эллиптические, конические, сферические и плоские днища (рис.2.3). Днища ограничивают цилиндрические корпусы как горизонтальных, так и вертикальных аппаратов с обеих сторон. Они могут быть приварные или отъемные. Форма днищ зависит от назначения аппарата и свойств перерабатываемого материала.

Сферические днища изготавливают из отдельных штампованных элементов, сваренных между собой. Их применяют для аппаратов диаметром  .

.

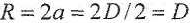

Сферическое днище представляет собой полусферу с  , следовательно, расчетные формулы для него будут иметь вид (см. формулу 3):

, следовательно, расчетные формулы для него будут иметь вид (см. формулу 3):

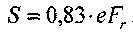

Наиболее распространенной формой днищ в сварных химических аппаратах является эллиптическая форма с отбортовкой  на цилиндр. Стальные днища диаметром до 1600 мм изготавливают штам-

на цилиндр. Стальные днища диаметром до 1600 мм изготавливают штам-

пованными из цельного листа. При больших размерах их выполняют из нескольких частей, сваренных между собой встык. Эллиптические днища стандартизованы, и все их типоразмеры имеют отношение полуосей  . Радиус кривизны эллиптического днища

. Радиус кривизны эллиптического днища  . Следовательно,

. Следовательно,  и с учетом формулы (4) для расчета толщины стенки эллиптического днища, получим

и с учетом формулы (4) для расчета толщины стенки эллиптического днища, получим

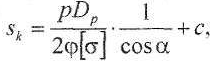

Конические днища обычно используют для выгрузки из аппарата сыпучих или вязких продуктов. Наиболее распространены днища с углом у вершины 2а, равным 60° и 90°, и реже с углом — 120v’ или 140°. Конические днища изготавливают вальцовкой плоских разверток, состоящих из одной или нескольких частей, сваренных встык. Днища, как правило, отбортованные, что существенно снижает местные напряжения.

Толщина стенки конической части днища рассчитывается по формуле (получена из уравнения Лапласа):

где расчетный диаметр  определяют из уравнения

определяют из уравнения

где  — радиус закругления зависит от диаметра аппарата.

— радиус закругления зависит от диаметра аппарата.

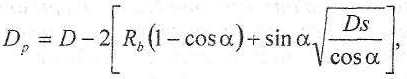

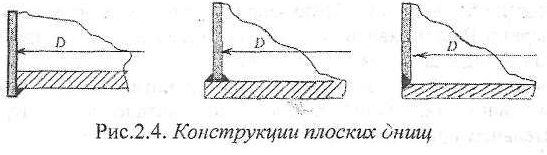

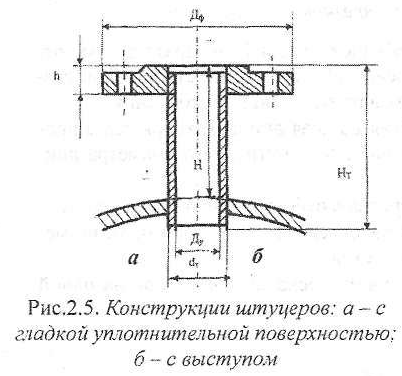

Плоские днища (рис.2.4.) представляют собой круглые пластины, присоединяемые к корпусу. Для их изготовления не требуется специального прессового оборудования.

Однако при больших диаметрах и значительных давлениях толщина стенки плоского днища получается большой, поэтому их применение ограничено.

Для круглой пластины, нагруженной равномерно распределенной по всей площади нагрузкой напряжение

где  — коэффициент, зависящий от способа крепления днища (пластины) к корпусу. Расчет толщины стенки плоского днища производится по формуле

— коэффициент, зависящий от способа крепления днища (пластины) к корпусу. Расчет толщины стенки плоского днища производится по формуле

Пример оформления заказа №4: Устройства для присоединения трубопроводов, контрольно-измерительных приборов

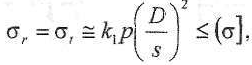

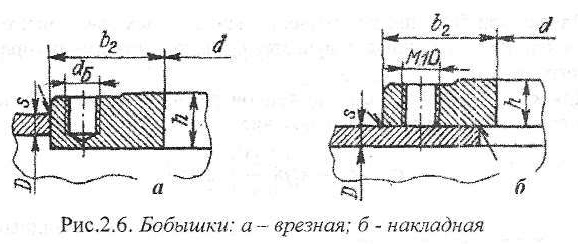

Присоединение к аппарату технологических трубопроводов для подвода и отвода различных жидких и газообразных компонентов, контрольно-измерительных приборов осуществляют с помошыо штуцеров и бобышек. Штуцер (рис.2.5) состоит из патрубка (короткого отрезка трубы) и фланца. В зависимости от толщины стенок патрубки штуцеров бывают тонкостенными и толстостенными. Присоединение фланцевых штуцеров производят с определенным вылетом Н, который должен обеспечить удобную заводку фланцевых болтов со стороны аппарата. Вылет зависит от условного давления в аппарате и условного прохода, штуцера.

Бобышки (рис.2.6) — это фланцы, приваренные непосредственно к корпусу аппарата. Они служат для установки контрольно-измерительных приборов и друг их устройств.

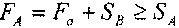

Для установки штуцеров и бобышек в стенках аппарата делают отверстия, которые существенно ослабляют прочность стенок.

При размещении отверстий следует учитывать следующие требования:

- расстояние от края отверстия до края днища (измеряется в проекции) не должно быть меньше 0,1 внутреннего диаметра днища;

- не следует размещать отверстия в отбортованной части днища:

- расстояние между соседними отверстиями должно быть не менее диаметра меньшего отверстия;

- не рекомендуется устанавливать несколько штуцеров на одной образующей.

Для восстановления прочности ослабленной стенки ее укрепляют. Наиболее рациональным способом укрепления является установка укрепляющих колец, которые приваривают к телу патрубка и к стенке сосуда.

Укрепляющие кольца и накладные бобышки должны иметь контрольные сквозные отверстия  для пневматического испытания герметичности сварных швов избыточным давлением 0,6 МПа.

для пневматического испытания герметичности сварных швов избыточным давлением 0,6 МПа.

Наибольший диаметр отверстия в оболочке, не требующей укрепления, определяется по формуле  , где

, где  — исполнительная толщина стенки обечайки;

— исполнительная толщина стенки обечайки;  — внутренний диаметр обечайки.

— внутренний диаметр обечайки.

Наружный диаметр укрепляющего кольца  должен быть не более удвоенного диаметра отверстия

должен быть не более удвоенного диаметра отверстия  .

.

При толщине уплотняющего кольца  наружный диаметр принимают

наружный диаметр принимают  .

.

Опоры аппаратов

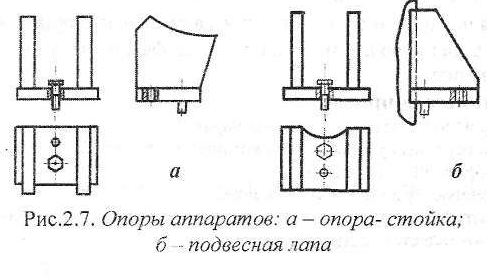

Установка аппаратов на фундаменты или специальные несущие конструкции осуществляется с помощью опор. Тип опоры выбирают в зависимости от особенностей конструкции аппарата. Аппараты с плоскими днищами устанавливают непосредственно на фундамент. При установке вертикальных аппаратов с эллиптическими и коническими днищами на фундаменте применяют опоры-стойки (рис.2.7а). Если аппарат размещают между перекрытиями в помещении или на специальных конструкциях, то используют подвесные лапы.

Такие опоры (рис.2.76) состоят из двух вертикальных косынок и опорной площадки, в которой имеется отверстие для крепления аппарата к фундаменту или металлоконструкции.

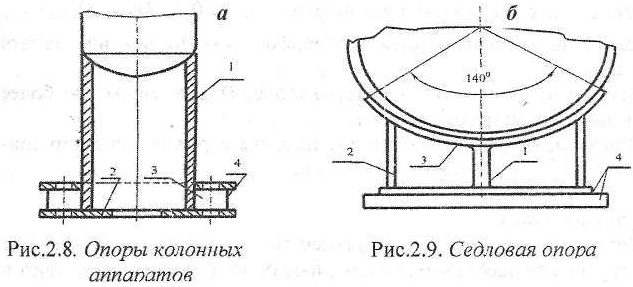

Аппараты колонного типа (с отношением высоты к диаметру  ) устанавливают на цилиндрические и конические опоры. Подобная опора (рис.2.8). состоит из цилиндрической или конической обечайки 1 и нижнего опорного кольца 2, укрепленного вертикальными

) устанавливают на цилиндрические и конические опоры. Подобная опора (рис.2.8). состоит из цилиндрической или конической обечайки 1 и нижнего опорного кольца 2, укрепленного вертикальными

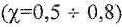

ребрами жесткости 3, которые в верхней части связаны кольцом 4. Такую опору закрепляют на фундаменте с помощью анкерных болтов. Седловая опора (рис.2.9) состоит из стойки 1, ребер жесткости 2, верхнего и нижнего опорных листов 3 и 4. Все перечисленные опоры стандартизованы, их подбирают по величине нагрузки, приходящейся на одну опору:  , где

, где  — максимальный вес, передающийся на опору и состоящий из веса самого аппарата, его содержимого и веса привода с мешалкой:

— максимальный вес, передающийся на опору и состоящий из веса самого аппарата, его содержимого и веса привода с мешалкой:  — коэффициент, учитывающий количество опор

— коэффициент, учитывающий количество опор  .

.

Возможно эта страница вам будет полезна:

| Решение задач по деталям машин |

Пример оформления заказа №5: Соединение типовых деталей машин и аппаратов

Любая конструкция состоит из соединенных между собой деталей.

Соединения делят на неразъемные и разъемные. Неразъемные соединения не допускают разборку и применяются для упрощения технологий изготовления элементов машин и аппаратов. К ним относятся. в частности, соединения сваркой, пайкой, заклепками. Разъемные соединения допускают разборку соединяемых деталей. К разъемным относятся резьбовые, шпоночные, шлицевые соединения.

Соединения элементов аппаратов должны обеспечивать прочность и жесткость конструкции, сохранение физических и химических свойств материала в местах сопряжения деталей.

В ряде случаев необходимо обеспечивать герметичность аппаратов.

Рассмотрим особенности некоторых соединений и вопросы их расчета.

Сварные соединения:

Сварные соединения — это неразъемные соединения, полученные путем местного нагрева деталей до расплавленного состояния или по пластичного состояния с применением механической силы Рис.2.4. шее время прочность сварных соединений доведена до

деталей из целого металла. Освоена сварка всех конструкционных сталей, цветных сплавов и пластмассы.

Общим исходным условием для сварных соединений является обеспечение равнопрочности шва и соединяемых деталей.

Различают следующие сварные соединения- стыковые, нахлесточные, тавровые, и угловые.

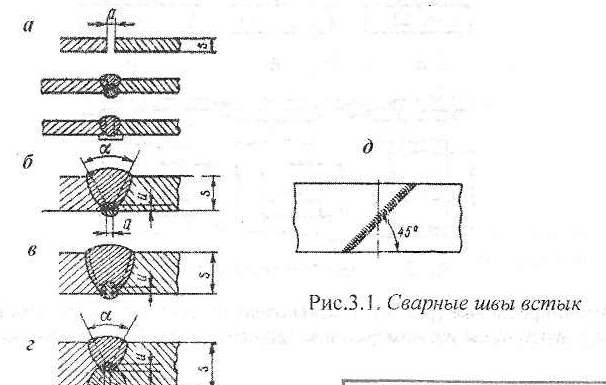

Стыковые соединения (рис.3.1) считаю  более совершенными по сравнению с другими. В зависимости от толщины

более совершенными по сравнению с другими. В зависимости от толщины  свариваемых деталей швы делают без скоса кромок,

свариваемых деталей швы делают без скоса кромок,  -образными,

-образными,  -образными или

-образными или  -образными. Косой шов встык обеспечивает повышенную прочность соединения, не меньшую чем для целой детали.

-образными. Косой шов встык обеспечивает повышенную прочность соединения, не меньшую чем для целой детали.

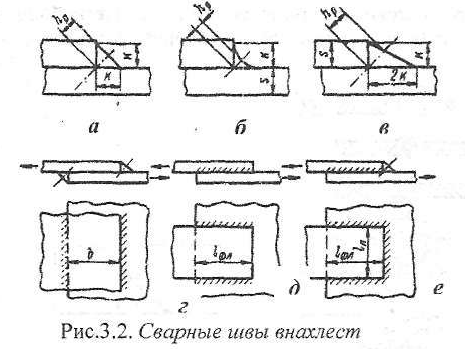

В нахлесточных соединениях (рис.3.2) боковые поверхности деталей частично перекрывают друг друга. Выполняют их, как правило, угловыми швами нормального (рис.3.2а), облегченного(рис.3.26), или улучшенного (рис.3.2в), типа. Вогнутые швы облегченного типа получаются дополнительной механической обработкой швов. Поперечные размеры углового шва определяются длиной к катета треугольника

.В зависимости от расположения шва относительно направления нагрузки различают швы лобовые (рис.3.2г), фланговые (рис.32.д) и

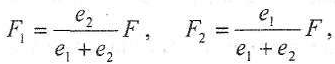

комбинированные (рис.3.2е). Швы следует располагать так, чтобы они были нагружены равномерно и не вызывали изгиба соединяемых элементов. Поэтому сварку симметричных элементов следует производить симметрично расположенными швами. При проектировании сварки элементов несимметричных профилей, например, уголков, предполагается, что действующая сила  проходит через центр тяжести поперечного сечения уголка. В этом случае из уравнений равновесия соединения получаем (рис.3.3):

проходит через центр тяжести поперечного сечения уголка. В этом случае из уравнений равновесия соединения получаем (рис.3.3):

где  и

и  — нагрузки, действующие на швы;

— нагрузки, действующие на швы;  и

и  — расстояния от центра тяжести сечения элемента до центров тяжести сечений швов.

— расстояния от центра тяжести сечения элемента до центров тяжести сечений швов.

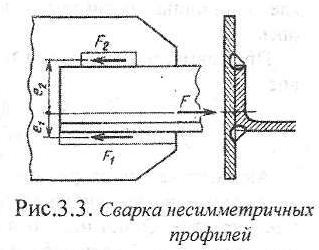

В тавровых соединениях сопрягаемые элементы перпендикулярны Рис.3.3. Сварка несимметричных или наклонны друг к другу. В зависимости профилей от толщины привариваемой детали их выполняют — beз подготовки кромок (рис.3.4а), с односторонней (рис.3.46) и двусторонней(рис.3.4б,б), разделкой кромок. При автоматической сварке во всех случаях могут быть получены швы наилучшего качества с глубоким проплавлением.

В угловых соединениях (рис.3.4д) элементы расположены перпендикулярно или наклонно друг к другу и привариваются по кромкам.

Расчет сварных соединений. Допускаемые напряжения в сварных швах для отличия от соответствующих напряжений в целых деталях отмечают штрихом:  .

.

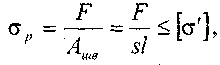

Стыковые швы рассчитываются по сечению соединяемых элементов без учета утолщения швов. При действии продольной силы  условие прочности имеет вид

условие прочности имеет вид

где  — толщина соединяемых деталей;

— толщина соединяемых деталей;  — суммарная длина сварного шва.

— суммарная длина сварного шва.

При совместном действии усилия  и момента

и момента  используют условие

используют условие

Автоматическая сварка под флюсом обеспечивает равнопрочность соединений, выполненных стыковыми швами при работе на растяжение и сжатие. Отметим, что в химических аппаратах основные сварные соединения (сварка обечайки, соединение обечайки с днищами и т.д.) выполняют стыковыми швами электродуговой автоматической сваркой под флюсом, поэтому они расчету не подлежат.

Нахлесточные соединения с сечением швов в виде треугольника, как показывает эксперимент, разрушаются по биссектрисе  .

.

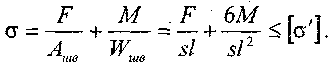

Расчет таких швов независимо от направления действующей силы  производится по формуле

производится по формуле

где  — величина катета шва;

— величина катета шва;  — длина шва

— длина шва

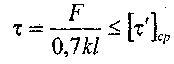

Тавровые соединения, выполненные без подготовки кромок рассчитываются на срез по формуле

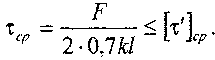

При сквозном проплавлен ии с подготовкой кромок расчет тавровых соединений производят по формуле

Угловые соединения применяют преимущественно для передачи малых нагрузок и поэтому их обычно не рассчитывают.

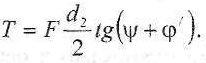

Пример оформления заказа №6: Резьбовые соединения

Резьбовыми соединениями называют разъемные соединения деталей с помощью резьбы или резьбовыми крепежными деталями — винтами, болтами, шпильками, гайками. Резьба образуется путем нанесения на поверхность деталей винтовых канавок с сечением согласно профилю резьбы. По форме профиля резьба бывает треугольная, трапецеидальная, упорная, прямоугольная и круглая. Благодаря своим достоинствам — высокой надежности, способности воспринимать большие нагрузки л создавать большие усилия затяжки, удобству разборки и сборки, резьбовые соединения получили очень большое распространение.

В зависимости от формы стержня, на котором нарезана резьба, различают цилиндрические и конические резьбы. Резьба, расположенная на наружной поверхности деталей, называется наружной, а на внутренней — внутренней. В зависимости от направления вращения контура, образующего резьбовое соединение, различают правую (винтовая линия поднимается слева направо) и левую резьбы. По числу винтовых линий, одновременно навитых на цилиндре, резьбы бывают одко-заходные и многозаходные (двух-, трехзаходные и т.д.)

По назначению резьбы делят на крепежные (метрическая крупная и мелкие, дюймовая); крепежно-уплотнительные (трубная, конические); ходовые (трапецеидальная и упорные — крупные, нормальные и мелкие); специальные (часовая, круглая).

Крепежные и крепежно-упдотнительные резьбы имеют треугольный профиль и отличаются повышенным трением и высокой прочностью.

Ходовые резьбы имеют симметричный или асимметричный трапецеидальный профиль и отличаются пониженным трением в резьбе и меньшей прочностью. Прямоугольная резьба, хотя и имеет наименьшие потери на трение, применяется редко вследствие низкой прочности и технологических недостатков.

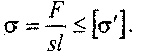

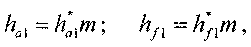

Основными размерными параметрами резьбы (рис.3.5) являются: наружный  средний

средний  и внутренний

и внутренний  диаметры резьбы, рабочая высота профиля

диаметры резьбы, рабочая высота профиля  шаг резьбы

шаг резьбы  , угол профиля

, угол профиля  . Для многозаходиых резьб вводят дополнительный термин — ход резьбы

. Для многозаходиых резьб вводят дополнительный термин — ход резьбы  , равный произведению шага на число заходов. Таким образом, ход равен расстоянию, на которое переместится винт вдоль своей оси при повороте на один оборот в неподвижной гайке. Перечисленные параметры можно рассматривать в общем виде, так как все профили имеют общие элементы и могут быть получены варьированием угла профиля, высоты профиля и радиусов закруглений.

, равный произведению шага на число заходов. Таким образом, ход равен расстоянию, на которое переместится винт вдоль своей оси при повороте на один оборот в неподвижной гайке. Перечисленные параметры можно рассматривать в общем виде, так как все профили имеют общие элементы и могут быть получены варьированием угла профиля, высоты профиля и радиусов закруглений.

Как показывает опыт эксплуатации, под действием изменяющихся во времени вибрационных нагрузок, а также в результате температурных воздействий осевая нагрузка, следовательно, и трение в резьбе могут уменьшиться. В гаком случае достаточно небольшого воздействия на детали соединения (толчки, вибрация), чтобы произошло самоотвинчивание гайки или винта.

Для предотвращения таких явлений необходимо использовать специальные средства стопорения. Такие устройства создают дополнительное трение в резьбе или запирают крепежные детали специальными элементами — шплинтами, шайбами.

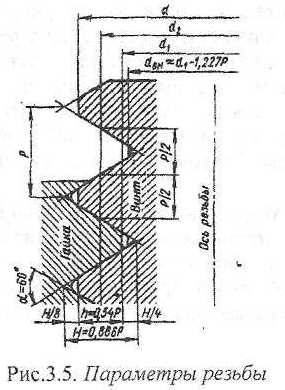

К первому виду стопорных устройств относятся контргайки (вторые гайки), обеспечивающие дополнительное трение за счет упругого распора гайки и контргайки, а также самоконтрящиеся гайки с радиальным натягом резьбы. Этот натяг получается в результате пластического обжатия верхней части гайки и придания ей эллиптической формы, либо при выполнении нескольких радиальных прорезей (рис.З.бд). Широкое применение получили пружинящие шайбы, обеспечивающие, вследствие упругости шайбы, сохранение сил фения в резьбе.

Ко второму виду стопорных устройств относятся шплинты (рис.3.6б), представляющие собой стержни, согнутые из проволоки полукруглого сечения, шайбы с отгибающимися кромками (рис.3.6в), стопорные шайбы с лапками (рис.З.бг). Можно применять стопорение пайкой или приваркой, которая превращает соединение в неразъемное.

Методика расчета резьбовых соединений зависит от условий нагружения винтов и конструктивной схемы соединения. По условиям нагружения винты подразделяются на воспринимающие осевую, по-

перечную или комбинированную нагрузки, которые остаются неизменными или циклически меняются во времени.

В зависимости от технологических условий сборки винты могут быть ненапряженными (не затянутыми в процессе сборки) или напряженными (затянутыми), получающими значительную осевую нагрузку уже в процессе сборки, до приложения внешних сил. Кроме того, винты можно установить с зазором или без зазора.

Основным видом нагружения винтов является осевое растяжение. При этом их разрушение может произойти по следующим причинам:

- Повреждение или разрушение резьбы (срез, смятие, износ);

- Разрыв стержня по резьбе или по переходному сечению;

- Разрушение у головки.

По критериям, соответствующим этим видам разрушения, производят расчет винтов при стандартизации. При этом используется условие равнопрочности по всем видам разрушения. Поэтому при применении стандартных винтов можно ограничиться расчетом прочности стержня винта, а другие размеры подобрать с использованием ГОСТа.

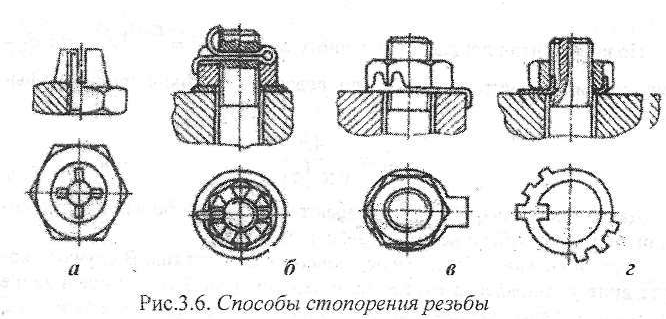

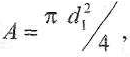

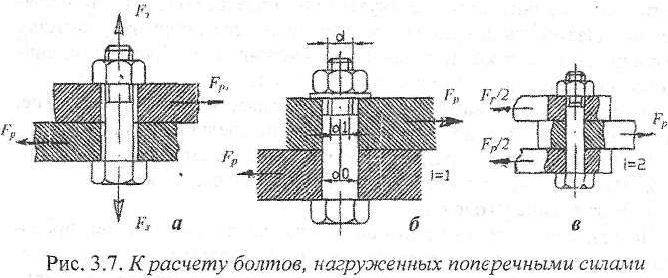

Расчет ненапряженных винтов, несущих осевую нагрузку  проводится на основе условия прочности стержня при растяжении

проводится на основе условия прочности стержня при растяжении

Полагают, что площадь поперечного сечения

где  — внутренний диаметр резьбы. Из приведенного условия прочности вычисляют

— внутренний диаметр резьбы. Из приведенного условия прочности вычисляют

Далее, используя ГОСТ, подбирают ближайший больший внутренний диаметр резьбы и все остальные параметры.

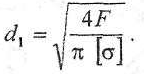

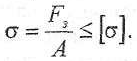

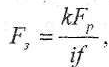

Расчет болтов, нагруженных поперечными силами. В случаях, когда винт установлен в отверстие с зазором (рис.3.7а) и соединение деталей должно обеспечиваться трением за счет усилия затяжки

условие прочности имеет вид

Полагают, что  или

или  где

где  — растягивающая сила

— растягивающая сила  — коэффициент трения,

— коэффициент трения,  — количество плоскостей среза,

— количество плоскостей среза,  — коэффициент, учитывающий скручивание винта. С учетом этих выражений получается формула для определения диаметра винта:

— коэффициент, учитывающий скручивание винта. С учетом этих выражений получается формула для определения диаметра винта:

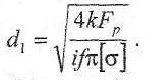

В случае установки винта без зазора (рис.3.7 б,в), он будет работать на срез

где:  — средний диаметр резьбы,

— средний диаметр резьбы,  -количество плоскостей среза.

-количество плоскостей среза.

Возможно эта страница вам будет полезна:

| Курсовая работа по деталям машин |

Пример оформления заказа №7: Фланцевые соединения

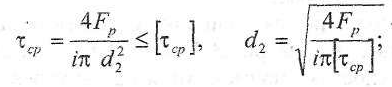

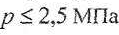

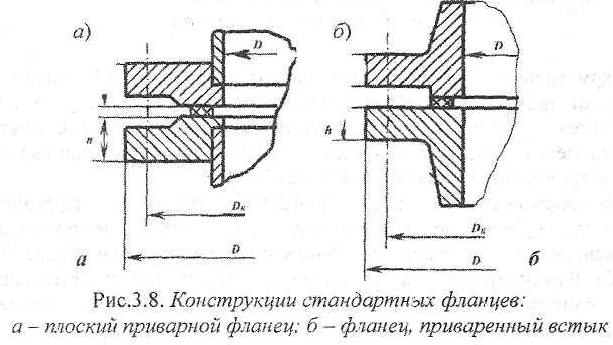

Фланцевые соединения — наиболее распространенный вид разъемных соединений, используемых в химическом машиностроении. Они обеспечивают герметичность, прочность, быструю сборку и разборку узлов и аппаратов. В частности, фланцевое соединение используется для крепления отъемной крышки к корпусу аппарата, для присоединения к аппаратам трубопроводов, запорных устройств, контрольно-измерительных приборов.

Конструкция фланцевого соединения зависит от рабочих параметров аппарата-, так, например, плоские’ приварные фланцы используются при давлении  и температуре

и температуре  ;

;

приварные встык фланцы — при  МПа и температуре

МПа и температуре  . Фланцевое соединение состоит из двух фланцев, соединенных с помощью болтов (шпилек), гаек, шайб (рис.3.8). Между уплотнительными поверхностями фланцев устанавливается прокладка, которая обеспечивает герметичность соединения при относительно небольшом усилии затяжки болтов. Фланцевые соединения стандартизованы.

. Фланцевое соединение состоит из двух фланцев, соединенных с помощью болтов (шпилек), гаек, шайб (рис.3.8). Между уплотнительными поверхностями фланцев устанавливается прокладка, которая обеспечивает герметичность соединения при относительно небольшом усилии затяжки болтов. Фланцевые соединения стандартизованы.

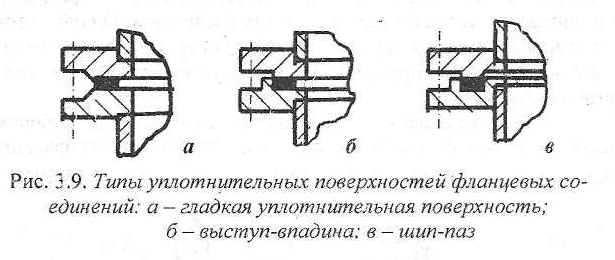

Формы наиболее распространенных уплотнительных поверхностей представлены на рис.3.9. Фланцы с гладкой уплотни-тельной поверхностью применяются при внутреннем давлении до 0,6 МПа; с выступом-впадиной — при давлении от 0,6 до 1,6 МПа; с шипом-пазом — от 1,6 до 6,4 МПа. Во фланцевых соединениях при  и

и  применяют болты, а при

применяют болты, а при  и

и  — шпильки.

— шпильки.

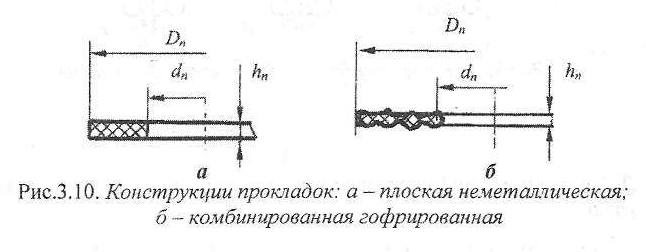

Герметичность фланцевого соединения в значительной степени зависит от правильного выбора прокладки, материал и форму которой выбирают с учетом рабочего давления, температуры и свойств перерабатываемой среды. В зависимости от материала прокладки бывают неметаллические, металлические и комбинированные.

Неметаллические прокладки (рис.3.10а) изготовляют из резины, паронита, асбеста, полимерных материалов. Резиновые прокладки применяют при небольших давлениях и температурах (не более 60 -70° С). Распространенным прокладочным материалом является паронит- композиционный материал, изготовленный из асбеста, каучука и различных наполнителей. Прокладки из паронита используют при температурах до 450°С и давлениях до 6 МПа в различных средах (вода. кислоты, растворители). Асбест для прокладок применяют в виде шнура или листового материала. Прокладки из асбеста обладают высокой термостойкостью (до500° С) и кислотостойкостью.

Металлические прокладки выполняют из пластичных металлов (медь, алюминий), они находят применение при высоких давлениях (более 6 МПа).

Комбинированные проюадки (рис.3.106) состоят из металлических и неметаллических частей и применяют в диапазоне температур от -200° до +500°С и давлении до 6,4 МПа. Металлическая армировка придает жесткость, а неметаллический наполнитель обеспечивает герметичность соединений. Широко применяют асбометаллические прокладки.

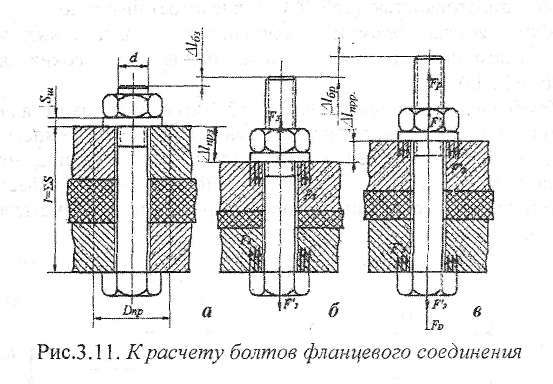

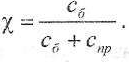

Расчет фланцевых соединений. Выбор элементов фланцевого соединения осуществляется по соответствующим стандартам, что в значительной степени предопределяет надежную работу аппарата. Фланцы, выполненные в соответствии с ГОСТом, в расчете не нуждаются. Расчет фланцевого соединения заключается в проверке прочности болтов (шпилек), которые для обеспечения герметичности соединения должны быть предварительно затянуты. Усилие затяжки болтов должно быть таким, чтобы под действием — давления в аппарате не произошло раскрытие стыка. Поэтому следует рассчитать требуемую силу затяжки болтов, обеспечивающую необходимую остаточную затяжку и проверить болты (шпильки) на прочность. При затяжке фланцевого соединения силой  болт и прокладка получат деформации

болт и прокладка получат деформации  и

и  (рис.3.11 а,б).

(рис.3.11 а,б).

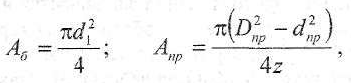

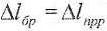

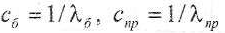

Деформации сжатой прокладки и растянутого болта соответственно равны

где  и

и  — коэффициенты податливости болта и прокладки;

— коэффициенты податливости болта и прокладки;

и

и  — площади поперечного (деформируемого) сечения болта и прокладки:

— площади поперечного (деформируемого) сечения болта и прокладки:

где  — число болтов.

— число болтов.

После приложения к соединению рабочей нагрузки (давление в аппарате)  болт и прокладка получат дополнительную совместную деформацию

болт и прокладка получат дополнительную совместную деформацию  , при этом болт удлинится на

, при этом болт удлинится на , а сжатие прокладки уменьшится на

, а сжатие прокладки уменьшится на  (рис.3.11 б,в).

(рис.3.11 б,в).

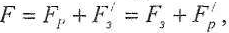

Вследствие упругого расширения прокладки, ранее стянутой начальным усилием затяжки  последнее уменьшится до величины остаточной затяжки

последнее уменьшится до величины остаточной затяжки  . Изменение нагрузки равно

. Изменение нагрузки равно  .

.

Усилие, растягивающее болт, возрастет до величины  , где

, где  — некоторая часть рабочей нагрузки, на которую увеличилась начальная затяжка болта

— некоторая часть рабочей нагрузки, на которую увеличилась начальная затяжка болта  .

.

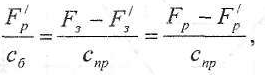

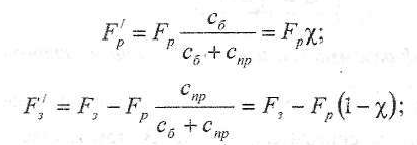

Используя условие совместности деформаций болта и деталей (прокладки)  , можно записать

, можно записать

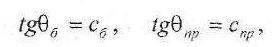

где  — коэффициенты жесткости болта и прокладки соответственно; откуда

— коэффициенты жесткости болта и прокладки соответственно; откуда

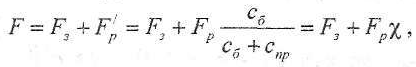

суммарная расчетная нагрузка на болт

где

Соотношение всех найденных усилий и деформаций можно построить графически на диаграмме  (рис.3.12) , удобной для исследования.

(рис.3.12) , удобной для исследования.

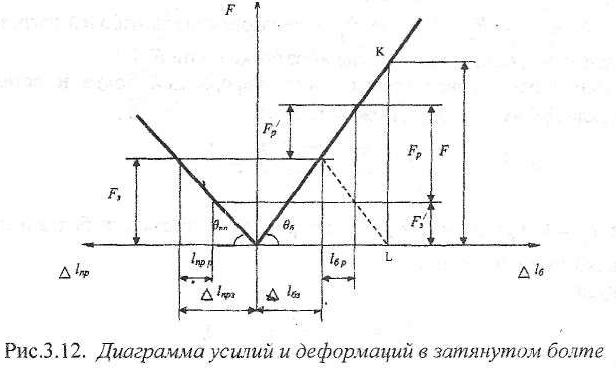

Заметим, что углы  и

и  на диаграмме характеризуют соответственно жесткости болта и деталей (прокладки) и определяются равенствами

на диаграмме характеризуют соответственно жесткости болта и деталей (прокладки) и определяются равенствами

где  и

и  — коэффициенты жесткости болта и прокладки.

— коэффициенты жесткости болта и прокладки.

На диаграмме видно, что предельная рабочая нагрузка, при которой начинается раскрытие стыка  выражается ординатой

выражается ординатой  . Во избежание нарушения герметичности остаточная затяжка должна

. Во избежание нарушения герметичности остаточная затяжка должна

быть порядка  целесообразно применение податливых прокладок (

целесообразно применение податливых прокладок ( снижается;

снижается;  ). В этом случае значение % получается большим

). В этом случае значение % получается большим  , что и обеспечивает большую величину

, что и обеспечивает большую величину  .

.

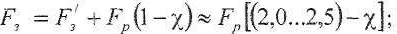

Начальная затяжка

расчетное усилие

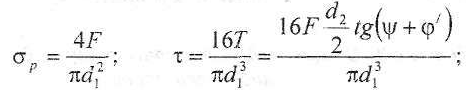

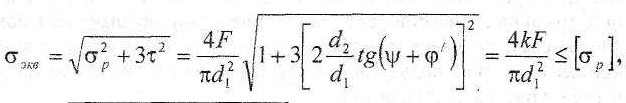

Зная расчетную нагрузку на болт, можно составить условие его прочности. Затянутый болт, находящийся под действием рабочей нагрузки, испытывает одновременно растяжение силой  и кручение моментом

и кручение моментом

Найдем напряжения растяжения и кручения:

Тогда, эквивалентная нагрузка

где

коэффициент, учитывающий кручение болта.

Подставляя средние значения для нормализованных болтов

найдем  .

.

Следовательно, расчет напряженных болтов можно вести на растяжение подобно ненапряженным, но с учетом кручения коэффициентом  и по расчетной нагрузке

и по расчетной нагрузке  :

:

Пример оформления заказа №8: Валы и оси деталей машин

Вращающиеся детали машин и аппаратов (зубчатые колеса, шкивы, мешалки) устанавливают на ватах или осях. Валы предназначены для поддержания вращающихся деталей и передачи вращающего момента вдоль оси. В процессе эксплуатации валы находятся в условиях сложной деформации — подвергаются одновременному действию кручения, изгиба и растяжения (сжатия).

Оси — это элементы конструкции, которые предназначены для поддержания неподвижно или свободно насаженных деталей. Они не пе-

редают крутящего момента и поэтом)’ испытывают только деформации изгиба и растяжения (сжатия). Таким образом, оси можно рассматривать как частный случай валов, не подверженных кручению.

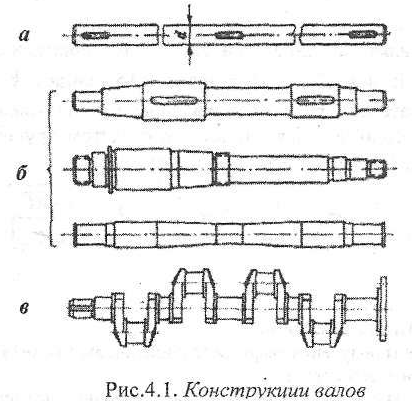

Валы разделяют на прямолинейные (рис.4.1 а,б), и коленчатые(рис.4.1в). Последние предназначены для преобразования возвратно-поступательного движения во вращательное или наоборот.

Особую разновидность составляют гибкие валы, способные изменять форму геометрической оси и предназначенные для передачи небольшого крутящего момента.

По назначению валы подразделяются на коренные — несущие рабочие органы (зажимной патрон станка, мешалку, ротор) и валы передач, несущие детали передач (зубчатые колеса, шкивы, звездочки).

Наиболее распространенные прямолинейные валы могут быть постоянного диаметра (рис.4.1а), а также ступенчатые (фасонные) (рис.4,16). имеющие на разных участках разные диаметры, конические или криволинейные переходы (галтели), буртики.

Изготовление валов переменного диаметра является более сложным, но они обладают рядом достоинств — удобны при сборке, уступы валов могут воспринимать большие осевые нагрузки. Эпюры изгибающих моментов, как правило, не постоянны вдоль оси вала, так как крутяший момент часто передается не по всей длине вала. Поэтому изменение размеров сечений позволяет приблизить форму вала к выгодной форме тела равного сопротивления.

По виду поперечного сечения, валы могут быть сплошными или Польши. Изготовление полых валов позволяет существенно снижать их вес, поэтому они применяются при повышенных требованиях к массе и при необходимости размещения внутри валов других деталей. Валы устанавливаются и вращаются я подшипниках. Опорные участки валов называются цапфами.

Осевые силы на вал от насаженных на него деталей передаются следующими способами. При передаче большой нагрузки используют упор детали в уступ на валу, а также посадкой детали с натягом. Если передаются силы средней величины, то используют гайки, штифты. При передаче небольших нагрузок применяют стопорные винты, пружинные кольца.

Основными материалами для изготовления валов служат углеродистые и легированные стали.

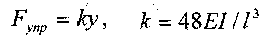

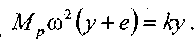

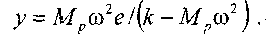

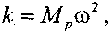

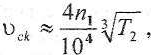

Расчет на виброустойчивосты Одним из важнейших критериев работоспособности быстроходных валов является критерий виброустойчивости. Для большинства валов колебания вызываются силами от неуравновешенности установленных на них деталей. При совпадении или кратности частоты возмущающих сил и частоты собственных колебаний вала наступает резонанс, амплитуда колебаний вала резко возрастает и может достигнуть такого значения, при котором вал разрушится. Соответствующую резонансу угловую скорость  и частоту вращения

и частоту вращения  называют критическими. Задача расчета заключается s определении частоты собственных колебаний для проверки выполнения условия виброустойчивости.

называют критическими. Задача расчета заключается s определении частоты собственных колебаний для проверки выполнения условия виброустойчивости.

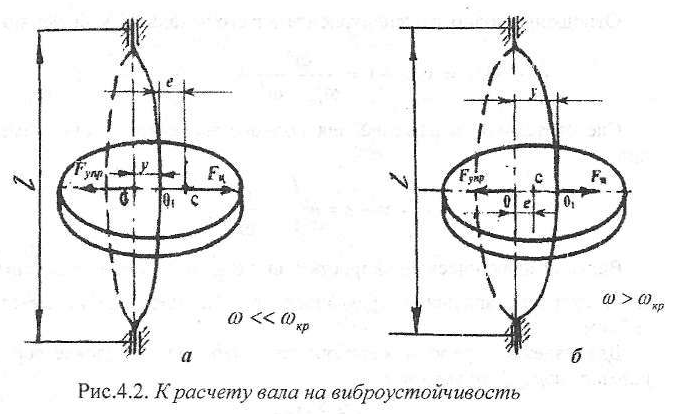

Рассмотрим вертикальный невесомый вал, на который с эксцентриситетом е насажен диск массой  (рис. 4.2). При вращении вала с угловой скоростью

(рис. 4.2). При вращении вала с угловой скоростью  центр тяжести диска (точка

центр тяжести диска (точка  ) будет двигаться по окружности, в результате чего возникнет центробежная сила

) будет двигаться по окружности, в результате чего возникнет центробежная сила  .

.

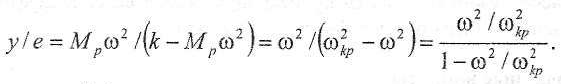

Если обозначить прогиб вала, вызываемый этой силой, через  , то общий эксцентриситет окажется равным

, то общий эксцентриситет окажется равным  , следовательно,

, следовательно,

Со стороны вала на диск действует восстанавливающая сила упругости

где  — модуль упругости материала,

— модуль упругости материала,  — момент инерции поперечного сечения.

— момент инерции поперечного сечения.

Условие равновесия сил  , принимает вид

, принимает вид

Следовательно

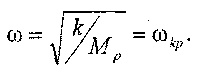

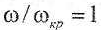

Из полученного уравнения видно, что если выполняется равенство  , то знаменатель обращается в нуль и прогиб становится бесконечно большим. Это критическое состояние наступает при значении угловой скорости,

, то знаменатель обращается в нуль и прогиб становится бесконечно большим. Это критическое состояние наступает при значении угловой скорости,

Угловую скорость  называют критической, ее величина совпадает с круговой частотой собственных поперечных колебаний вала с диском,

называют критической, ее величина совпадает с круговой частотой собственных поперечных колебаний вала с диском,

Относительный прогиб вала, с учетом выражения для

Анализ этой формулы показывает, что при медленном вращении  , докритическая область, величина

, докритическая область, величина  прогиба вала мала.

прогиба вала мала.

При этом центр тяжести диска  расположен дальше от центра вращения

расположен дальше от центра вращения  чем центр вала

чем центр вала  Прогиб постепенно возрастает с увеличением угловой скорости

Прогиб постепенно возрастает с увеличением угловой скорости  и для

и для  наступает критическое состояние при котором

наступает критическое состояние при котором  .

.

В закритической области, когда  , прогиб

, прогиб  вновь конечная величина, знак которого противоположен знаку прогиба при

вновь конечная величина, знак которого противоположен знаку прогиба при  . Получается что при

. Получается что при  точки

точки  изменили свое взаимное расположение (рис.б), вал прогибается в сторону, обратную эксцентриситету. В этом случае центр тяжести диска находится ближе к центру вращения, чем центр вала, происходит процесс самоцентрирования. Отметим, что большинство валов работает в докритической (до-резонансной) зоне.

изменили свое взаимное расположение (рис.б), вал прогибается в сторону, обратную эксцентриситету. В этом случае центр тяжести диска находится ближе к центру вращения, чем центр вала, происходит процесс самоцентрирования. Отметим, что большинство валов работает в докритической (до-резонансной) зоне.

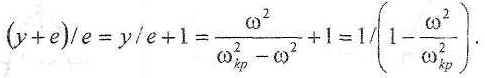

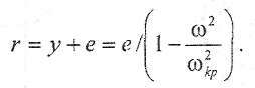

Отношение полного эксцентриситета к его начальному значению

Следовательно, выражение для полного эксцентриситета  имеет вид

имеет вид

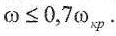

Валы, вращающиеся со скоростью  , называются жесткими.

, называются жесткими.

Если скорость вращения превышает критическую, вал называется гибким.

Для надежной работы жесткого вала необходимо удовлетворить условие виброустойчивости

Если масса вала достаточно велика, для определения частоты собственных колебаний вала с сосредоточенной массой, к сосредоточенной массе нужно прибавить приведенную массу вала. Коэффициент приведения зависит от способа крепления вала.

Пример оформления заказа №9: Прочность и жесткость валов и осей

Проектировочный расчет вала начинается с создания расчетной схемы и определения внешних нагрузок. Разрабатывается конструкция вала с насаженными на него деталями, определяются диаметры и длины отдельных участков.

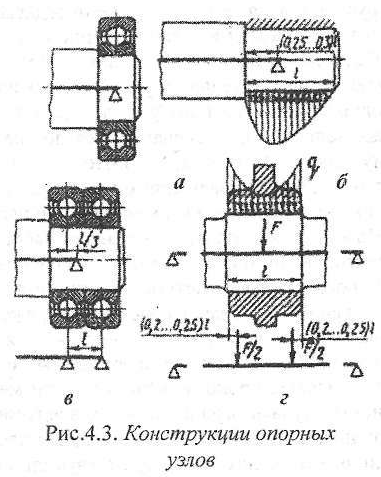

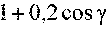

Валы обычно рассчитываются как балки на шарнирных опорах. Для коротких опор (подшипники качения, подшипники скольжения с отношением длины цапфы к ее диаметру  ) центр опорного подшипника совмещается с серединой подшипника (рис.4.3а).

) центр опорного подшипника совмещается с серединой подшипника (рис.4.3а).

При наличии длинных опор  давление по длине подшипника вследствие деформации валов распределяется несимметрично. В этом случае считается, что опора расположена на расстоянии

давление по длине подшипника вследствие деформации валов распределяется несимметрично. В этом случае считается, что опора расположена на расстоянии  от края подшипника со стороны нагруженного пролета (рис.4.36). При вращении вала в подшипниках качения, установленных по два в опоре, большая часть нагрузок воспринимается подшипником, расположенным со стороны нагруженного прслета. поэтому при создании расчетной схемы условные шарнирные опоры следует сместить от центра внутреннего подшипниха на одну треть расстояния между подшипниками (рис.4.3е).

от края подшипника со стороны нагруженного пролета (рис.4.36). При вращении вала в подшипниках качения, установленных по два в опоре, большая часть нагрузок воспринимается подшипником, расположенным со стороны нагруженного прслета. поэтому при создании расчетной схемы условные шарнирные опоры следует сместить от центра внутреннего подшипниха на одну треть расстояния между подшипниками (рис.4.3е).

Соединение концов валов жесткими муфтами при изгибе можно условно рассматривать как заделку. В двухопорных схемах опоры можно считать жесткими, в многоопорных — следует учитывать их податливость, так как в этом случае пренебрежение деформациями в опорах приводит к существенной погрешности в расчетах.

Силы па валы передаются через насаженные детали. Когда пролет вала значительно превышает ширину детали, можно полагать, что нагрузка на вал передается в средней точке длины посадочной поверхности.

Для более точного моделирования распределения нагрузки вдоль посадочной поверхности следует учитывать особенности ее приложения. Так, например, неравномерно распределенная нагрузка  , действующая на вал со стороны детали, может быть заменена силой

, действующая на вал со стороны детали, может быть заменена силой  приложенной по середине длины

приложенной по середине длины  посадочной поверхности. Однако, если величина

посадочной поверхности. Однако, если величина  сравнима с длиной пролета вала, следует уточнить схему нагружения вала. В этом случае передаваемая на вала нагрузка может быть заменена двумя силами

сравнима с длиной пролета вала, следует уточнить схему нагружения вала. В этом случае передаваемая на вала нагрузка может быть заменена двумя силами  /2(рис.4.Зг).

/2(рис.4.Зг).

Валы подвергаются действию изгиба с кручением, а в некоторых случаях, дополнительно с растяжением или сжатием. Постоянные по величине и направлению радиальные силы вызывают возникновение в валах напряжений, изменяющихся по знакопеременному симметричному циклу. Вращающиеся вместе с валом элементы конструкции, например, неуравновешенные части вращающихся деталей, вызывают возникновение неизменных во времени напряжений.

Собственным весом вата и весом расположенных на нем деталей в проектировочном расчете обычно пренебрегают.

Строго говоря, действующие на детали нагрузки и возникающие напряжения, а также и опасные напряжения, являются величинами случайными и должны бы рассчитываться вероятностными методами. К сожалению, отсутствие необходимых статистических данных пока не позволяет широко использовать эти методы. На практике в большинстве случаев ограничиваются введением в расчет некоторого коэффициента безопасности (запаса прочности), выбираемого на основании опыта эксплуатации существующих конструкций.

Введением в расчет этого коэффициента стремятся учесть все неточности, которые могли возникнуть при определении величины действующих нагрузок и напряжений.

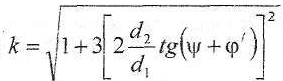

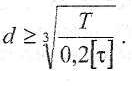

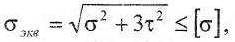

Предварительное определение диаметра вала, необходимое для разработки конструкции вала, производят по условию прочности на кручение

Из этого неравенства получается

Так как в расчете не учитывается изгиб, то при предварительном определении величины  значения

значения  выбирают пониженными. Принимают

выбирают пониженными. Принимают

Для основного расчета валов строят эпюры изгибающих и крутящих моментов. В общем случае нагрузки раскладывают на две составляющие, действующие во взаимно перпендикулярных плоскостях. Одна из этих плоскостей обычно проходит через приложенную силу.

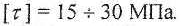

По значениям изгибающих моментов  и

и  действующих во взаимно перпендикулярных плоскостях вычисляется эквивалентный изгибающий момент

действующих во взаимно перпендикулярных плоскостях вычисляется эквивалентный изгибающий момент

При определении опасного сечения принимаются во внимание размеры сечений вала и концентрация напряжений.

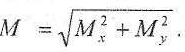

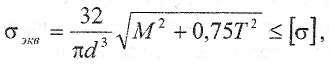

Расчет вала на прочность производится с использованием условия

где  — эквивалентное напряжение в опасном сечении;

— эквивалентное напряжение в опасном сечении;  и

и  — напряжения от изгиба и кручения. Или

— напряжения от изгиба и кручения. Или

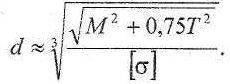

следовательно, диаметр вала, работающего на изгиб и кручение

Используя последнюю формулу можно определить диаметры вала в разных сечениях, а затем разработать реальную конструкцию с учетом технологических требований.

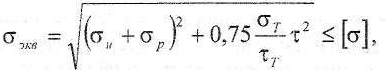

Напряжения  от растягивающей осевой силы можно учесть, складывая его с напряжением от изгиба. В этом случае условие прочности принимает вид

от растягивающей осевой силы можно учесть, складывая его с напряжением от изгиба. В этом случае условие прочности принимает вид

где  и

и  — пределы текучести материала при растяжении и кручении.

— пределы текучести материала при растяжении и кручении.

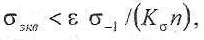

В большинстве случаев величина  мала и ее можно не учитывать. По значению напряжения в опасном сечении нужно произвести уточненные расчеты на усталостное разрушение. Уточненный расчет производить нет необходимости, если выполняется условие

мала и ее можно не учитывать. По значению напряжения в опасном сечении нужно произвести уточненные расчеты на усталостное разрушение. Уточненный расчет производить нет необходимости, если выполняется условие

где  — предел выносливости материала при изгибе со знакопеременным симметричным циклом:

— предел выносливости материала при изгибе со знакопеременным симметричным циклом:  — коэффициент влияния абсолютных размеров;

— коэффициент влияния абсолютных размеров;  — эффективный коэффициент концентрации напряжений в опасном сечении;

— эффективный коэффициент концентрации напряжений в опасном сечении;  — коэффициент запаса прочности по усталости.

— коэффициент запаса прочности по усталости.

Последнее условие можно использовать для упрошенного расчета на усталостное разрушение вала.

При уточненном расчете на сопротивление усталости учитываются: характер изменения напряжений во времени, характеристики сопротивления материала усталости, концентрация напряжений, влияние абсолютных размеров, качество обработки поверхности. Расчет обычно производят в форме проверки коэффициентов запаса прочности по усталости. Для расчета необходимо знать постоянные  и

и  и переменные

и переменные  и

и  составляющие напряжений. Коэффициент запаса прочности определяют по уравнению

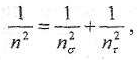

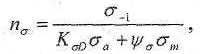

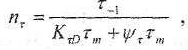

составляющие напряжений. Коэффициент запаса прочности определяют по уравнению

где  — коэффициент запаса прочности по нормальным напряжениям

— коэффициент запаса прочности по нормальным напряжениям

— коэффициент запаса по касательным напряжениям

— коэффициент запаса по касательным напряжениям

где  и

и  — пределы выносливости материала соответственно при изгибе и кручении с симметричным знакопеременным циклом;

— пределы выносливости материала соответственно при изгибе и кручении с симметричным знакопеременным циклом;  и

и  — суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости соответственно при изгибе и кручении

— суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости соответственно при изгибе и кручении

где  — коэффициент влияния шероховатости;

— коэффициент влияния шероховатости;  — коэффициент влияния упрочнения, вводимый для валов с поверхностным упрочнением;

— коэффициент влияния упрочнения, вводимый для валов с поверхностным упрочнением;  и

и  — коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений.

— коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений.

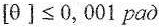

Упругие перемещения валов отрицательно сказываются на работе связанных с ними деталей — подшипников, уплотнений, зубчатых колес. Поэтому, наряду с прочностью, вал должен удовлетворять условию жесткости. При недостаточной жесткости возникают недопустимые деформации валов, нарушающие нормальную работу узлов, машин и аппаратов. Кроме того, при малой жесткости возможно появление интенсивных колебаний, опасных для эксплуатации не только данной конструкции.

К параметрам, характеризующим степень жесткости валов на изгиб. относятся прогиб  и угол наклона поперечного сечения

и угол наклона поперечного сечения  . Для обеспечения жесткости на изгиб необходимо, чтобы значения

. Для обеспечения жесткости на изгиб необходимо, чтобы значения  и

и  не превышали допускаемых:

не превышали допускаемых:

Величины прогибов и углов наклона валов определяют по соответствующим формулам сопротивления материалов. Для упрощения расчетов рекомендуется пользоваться готовыми формулами, рассматривая вал, как стержень постоянного сечения с приведенным диаметром. Величины  и

и  принимают в соответствии со справочной литературой или нормами, основанными на опыте надежной эксплуатации соответствующего класса оборудования. Например, для валов мешалок аппаратов допускаемый прогиб вала

принимают в соответствии со справочной литературой или нормами, основанными на опыте надежной эксплуатации соответствующего класса оборудования. Например, для валов мешалок аппаратов допускаемый прогиб вала  в месте установки сальника не должен превышать 0,5 мм и угол наклона вала в подшипниках скольжения

в месте установки сальника не должен превышать 0,5 мм и угол наклона вала в подшипниках скольжения  , в радиальных шарикоподшипниках

, в радиальных шарикоподшипниках  рад, в сферических шарикоподшипниках

рад, в сферических шарикоподшипниках  рад.

рад.

Возможно эта страница вам будет полезна:

| Контрольная работа по деталям машин |

Пример оформления заказа №10: Опоры осей и валов деталей машин

Опорные устройства, предназначенные для поддержания валов, осей и других вращающихся деталей и восприятия усилий, передаваемых цапфами, называются подшипниками.

По виду трения, возникающего в рабочих элементах опорных устройств, различают подшипники скольжения и качения. Наибольшее распространение в настоящее время получили подшипники качения. К их основным преимуществам, по сравнению с подшипниками скольжения., относятся: меньшие потери на трение и, как следствие, меньшее тепловыделение; простота ухода и эксплуатации; меньший расход смазки; высокие качества и экономичность при изготовлении на специализированных заводах; широкая стандартизация, упрощающая конструирование и обеспечивающая взаимозаменяемость. К недостаткам подшипников качения следует отнести: слабую демпфирующую способность и пониженную работоспособность при вибрационных и ударных нагрузках; относительно большой диаметральный размер; пониженную долговечность при работе на высоких скоростях (при окружных скоростях цапфы не более 25…30 м/с).

Подшипники скольжения нуждаются, как правило, в систематическом техническом обслуживании, имеют более высокие потери на трение. К достоинствам таких подшипников относится то, что они могут работать при любых окружных скоростях; имеют значительно меньшие диаметральные размеры и могут быть выполнены разъемными по диаметру, что упрощает сборку и делает их применимыми для валов любой конструкции. Благодаря демпфирующей способности масляного слоя подшипники скольжения менее чувствительны к вибрационным и ударным нагрузкам; при работе в режиме жидкостного трения они могут иметь потери на трение даже более низкие, чем подшипники качения в Аналогичных условиях. Отметим, что специальные опоры скольжения способны работать в воде, агрессивных средах, где подшипники качения непригодны. Этот фактор особенно важно учитывать при конструировании опор валов перемешивающих устройств химических аппаратов.

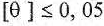

Подшипники скольжения. Подшипники скольжения состоят из корпуса I и вкладыша 2 (рис.5.1). Применение вкладышей позволяет изготовлять корпусные детали из более дешевых недефицитных материалов. Корпусы по своим конструктивным формам и способам крепления весьма разнообразны. Все их разновидности можно разделить натри основные группы, по которым и характеризуются подшипники: неразъемные (втулочные, разъемные и встроенные, составляющие одно целое с корпусом машины.

Подшипники с неразъемным корпусом просты по конструкции и экономичнее при изготовлении, но требуют при сборке осевого сдвига вала, что затрудняет монтаж. Их конструкция не допускает регулирования зазора между цапфой и вкладышем.

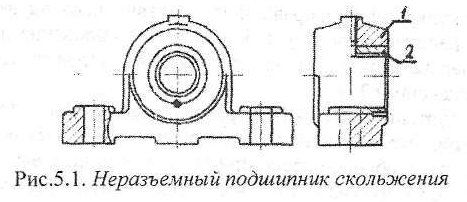

Широкое распространение получили разъемные подшипники (рис.5.2). Разъем корпуса и вкладыша обычно делают в плоскости.

перпендикулярной к направлению действующего на вал усилия. Крышка 2 крепится к корпусу I болтами. Использование разъемного корпуса облегчает монтаж валов, позволяет регулировать зазор между валом и вкладышами 3, 4.

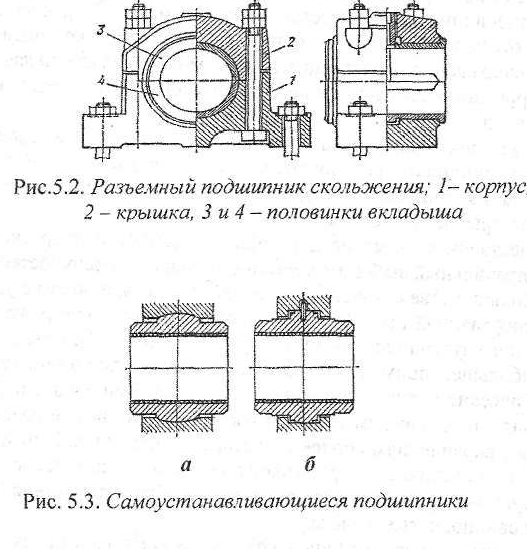

При эксплуатации возможны перекосы осей цапфы и подшипника под нагрузкой. Это приводит к значительному увеличению давления на кромках, что особенно опасно при выполнении вкладышей из твердых материалов — чугуна и твердых марок бронзы. Для уменьшения влияния перекосов целесообразно применять самоустанавливающиеся подшипники со сферической опорной поверхностью (рис.5.За). Иногда применяют опору в виде узкого пояска с малой угловой контактной поверхностью (рис.5.3б). Обычно самоустанавливающиеся подшипники применяют при возможности возникновения больших деформаций вала или при затруднении точной установки, например, при монтаже опор на разных основаниях.

Все подшипники имеют устройство для смазки. В простейшем случае это отверстие или окно в корпусе для периодической подачи смазки, а в напряженно работающих ответственных узлах — целая система трубопроводов и канатов для автоматической подачи смазки, ее стока, отстоя и т.д.

Для компенсации износа применяют регулирование зазора. Разъемные подшипники регулируют, сближая вкладыши путем уменьшения толщины прокладок между ними, снятия металла с поверхностей контакта крышки и корпуса.

Существенное значение для работоспособности опор скольжения имеет правильный выбор материалов трущихся поверхностей. Валы и оси в большинстве случаев изготавливают из стааи, часто с упрочненной шлифованной рабочей поверхностью: значительно реже из высокопрочного чугуна или других материалов (латуни, бронзы).

Наибольшее применение при изготовлении подшипников имеют металлические антифрикционные материалы. Наилучшими свойствами обладают сплавы, имеющие структуру в виде мягкой пластической основы с вкраплениями более твердых составляющих. К ним относятся баббиты различных марок (оловкнистые и свинцовистые с присадками сурьмы, меди), сплавы на основе серебра и алюминия, оловяни-стые и свинцовистые бронзы.

Режимы трения в подшипниках скольжения. При проектировании опорных устройств, прежде всего, следует учитывать условия, обеспечивающие минимальные потери на трение. Выполнение этих условий наряду с повышением экономичности приводит к уменьшению тепловыделения, снижению износа рабочих поверхностей, повышает надежность конструкции. При расчетах необходимо учитывать режим работы подшипника, уметь правильно выбрать материал рабочих элементов и их размеры.

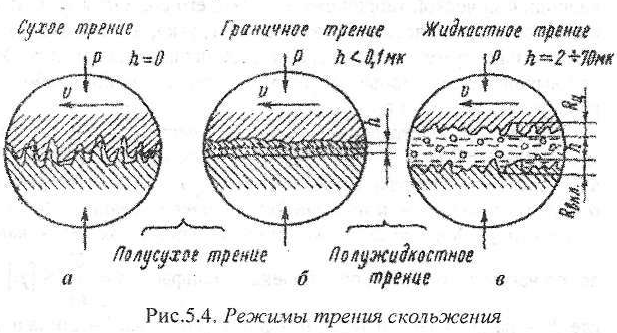

Различают сухое, жидкостное и граничное трение скольжения.

Сухое трение (рис.5.4а) возникает в случае, когда сжатые поверхности соприкасаются своими неровностями. При относительном сдвиге этих поверхностей наряду с преодолением молекулярных сил взаимодействия, неизбежно возникает упруго-пластическое деформирование и частичное разрушение соприкасающихся неровностей.

Сухое трение сопряжено с интенсивным износом и заеданием контактных поверхностей, появлением вибраций и значительными потерями энергии.

Граничное трение (рис.5.46) характерно наличием на поверхности очень тонких адсорбционных пленок смазки. Толщина этих пленок соизмерима с размерами молекул.

При жидкостном трении (рис.5.4е) между взаимодействующими поверхностями возникает достаточно толстый слой смазки (порядка 2 — 70 мк), превышающий суммарную высоту неровностей рабочих поверхностен  которая ведет себя как жидкость. Ее свойства в отличии от адсорбированных пленок, описываются законами гидромеханики. Сопротивление движению при жидкостном трении определяется внутренним трением между частицами жидкости, то есть, обусловлено ее вязкостью. Отметим, что чисто жидкостное трение можно осуществить лишь при обеспечении необходимой толщины слоя смазки

которая ведет себя как жидкость. Ее свойства в отличии от адсорбированных пленок, описываются законами гидромеханики. Сопротивление движению при жидкостном трении определяется внутренним трением между частицами жидкости, то есть, обусловлено ее вязкостью. Отметим, что чисто жидкостное трение можно осуществить лишь при обеспечении необходимой толщины слоя смазки  за счет достаточно высокого давления в жидкости.

за счет достаточно высокого давления в жидкости.

Опоры скольжения часто функционируют при некоторых промежуточных режимах трения — полусухом или полужидкостном. При этих режимах на разных участках рабочих поверхностей возникают различные комбинации сухого и граничного или граничного и жидкостного трения.

Расчет подшипников скольжения. Основной расчет подшипников скольжения — это расчет на жидкостную смазку, который основан на гидродинамической теории смазки. Суть его состоит в том, что масляный слой должен воспринимать всю нагрузку, а его толщина должна быть больше суммы высот неровностей цапфы и вкладыща. Этот расчет выполняется главным образом для подшипников, работающих в режиме жидкостного трения.

Широко распространены условные расчеты, которые позволяют в простейшей расчетной форме использовать опыт конструирования и эксплуатации механизмов и включают в себя расчет по допускаемому давлению и расчет на износостойкость и теплостойкость.

Расчет по допускаемому давлению в подшипнике ведут, как правило, по нагрузке, отнесенной к проекции цапфы

где  — радиальная нагрузка;

— радиальная нагрузка;  — диаметр цапфы;,

— диаметр цапфы;,  — длина цапфы.

— длина цапфы.

Расчет обычно используют как проверочный, так как диаметр цапфы определяется конструктивно после расчета вала.

При проектом расчете, задавшись  можно определить размеры цапфы.

можно определить размеры цапфы.

Условие износостойкости и теплостойкости имеет вид

где  — скорость скольжения на поверхности.

— скорость скольжения на поверхности.

Очевидно, что при использовании этих условий не учитываются геометрические факторы и особенности работы подшипника. Поэтому приемлемые результаты расчетов получаются лишь в тех случаях, когда допускаемые величины  и

и  определены экспериментально в условиях максимально приближенных к рассчитываемым.

определены экспериментально в условиях максимально приближенных к рассчитываемым.

Для опор, работающих в режимах полусухого и полужидкостного трения, условные расчеты дают удовлетворительные результаты. Для подшипников, работающих в режиме жидкостного трения, приведенные формулы применяют для предварительных расчетов.

Подшипники качения состоят из двух колец и набора тел качения (шариков, роликов), расположенных между ними. Для направления

движения тел качения на кольцах имеются дорожки качения. Элементом подшипника, обеспечивающим равномерное распределение тел качения по кольцу, является сепаратор.

Подшипники качения разделяют:

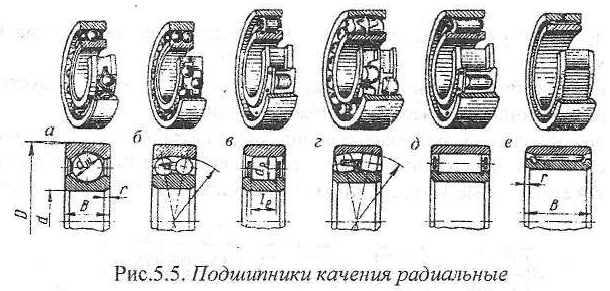

• по направлению нагрузки, для восприятия которой они предназначены на радиальные(рис.5.5), радиально-упорные и упор-ные(рис.5.6);

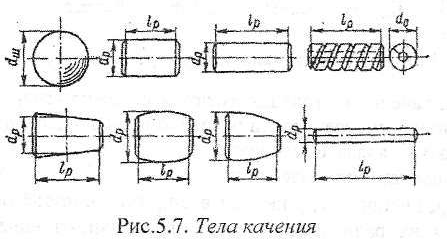

• по форме тел качения — на шариковые и роликовые(рис.5.7). Последние могут быть с короткими или длинными цилиндрическими роликами, витыми, коническими, бочкообразными и в виде игл;

• по числу рядов тел качения — на однорядные, двухрядные и многорядные;

• по способности компенсировать перекосы вала — на самоустанавливающиеся и несамоустанавливающиеся;

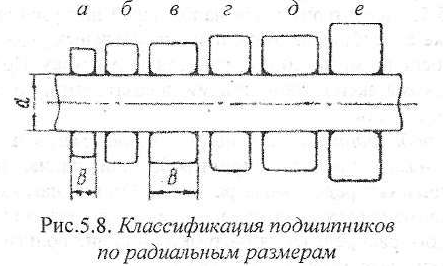

• по габаритным размерам, связанными с нагрузочной способностью — на серии: сверхлегкие, особо легкие, легкие, средние и тяжелые, кроме того, по ширине — на узкие, нормальные, широ-

кие и особо широкие. Примерное соотношение габаритных размеров подшипников, соответствующим сериям (при одинаковом внутреннем диаметре) — особо легкой (рис.5.8а), легкой (рис.5.86), легкой широкой (рис.5.8в), средней (рис.5.8?), средней широкой (рис.5.8д) и тяжелой (рис.5.8е) показано на рис.5.8;

наибольшее распространение получили средние и легкие серии подшипников;

• по классу точности изготовления. Пять основных классов в порядке повышения точности изготовления имеют номера 0, 6, 5, 4, 2. При повышении классов точности стоимость подшипников сущес твенно возрастает. Для большинства валов общего назначения применяют подшипники класса точности 0.

Основные параметры и конструктивные особенности подшипников ка«ения отражены в их условном обозначении, которое наносится на торцы колец и состоит из цифр и букв. Две первые цифры, считая справа, показывают величину внутреннего диаметра подшипника, деленную на 5 (для подшипников с внутренним диаметром от 20 до 496 мм).

Третья и седьмая цифры справа обозначают серию подшипников. Четвертая справа цифра обозначает тип подшипника. Пятая или пятая и шестая цифры справа (вводятся не всегда) обозначают конструктивные особенности подшипников. Цифры 6, 5, 4 и 2, стоящие перед условным обозначением подшипника через тире, обозначают класс точности. Цифра 0 для соответствующего класса точности не ставится.

Рассмотрим основные типы подшипников качения

Шариковые радиальные однорядные подшипники (рис.5.5а) предназначены для восприятия радиальных сил, но могут воспринимать и небольшие осевые нагрузки.

Как и другие радиальные подшипники, они обеспечивают осевое фиксирование вала, удовлетворительно работают при перекосах колец на угол не более 8′.

Шариковые радиальные двухрядные сферические подшипники (рис.5.5б) предназначены для восприятия радиальных нагрузок, допускают значительные (до 2°- 4°) перекосы колец подшипников, возникающие вследствие несоосности отверстий под подшипники и больших упругих деформаций валов. Допускают небольшую осевую нагрузку.

Роликовые подшипники отличаются повышенной (в 1.7…2 раза) радиальной нагрузочной способностью, но тяжелее и дороже шариковых. Подшипники с короткими цилиндрическими роликами (рис.5.5в) предназначены для восприятия повышенных радиальных нагрузок, легко подвижны в осевом направлении и удобны в случае значительных температурных деформаций валов, но не способны воспринимать осевые нагрузки.

Двухрядные сферические роликоподшипники с бочкообразными роликами (рис.5.5г) характеризуются наибольшей нагрузочной способностью, а также способны работать при значительных углах перекоса (до 2°.. .3°) и воспринимать небольшую осевую нагрузку. Подшипники обладают высокими эксплуатационными показателями, но технологически наиболее сложны.

Роликовые подшипники с длинными цилиндрическими роликами (рис.5.5 в) предназначены для восприятия больших радиальных нагрузок при ограниченных радиальных размерах. Осевой нагрузки не воспринимают. Применяются относительно редко, так как для обеспечения равномерного распределения нагрузки по длине ролика требуется высокая точность изготовления и монтажа.

Игольчатые подшипники (рис.5.5е) применяют при ограниченных радиальных размерах, обладают высокой радиальной грузоподъемностью, но осевых нагрузок не воспринимают и удовлетворительно работают при невысоких скоростях, отличаются повышенными потерями на трение .

Шариковые радиально-упорные подшипники (рис.5,6а) предназначены для восприятия совместно действующих радиальных и односторонних осевых нагрузок. Могут воспринимать чисто осевую нагрузку. Применяется преимущественно при средних и высоких скоростях. Подшипники с небольшим углом контакта ( =12°) применяют в опорах с преобладающей радиальной нагрузкой. В опорах с превалирующей осевой нагрузкой устанавливают подшипники с повышенными углами контакта (

=12°) применяют в опорах с преобладающей радиальной нагрузкой. В опорах с превалирующей осевой нагрузкой устанавливают подшипники с повышенными углами контакта ( =26 и 36й). Подшипники часто устанавливаются по два и более в опору, что обеспечивает большую грузоподъемность опоры, способность воспринимать двусторонние осевые нагрузки.

=26 и 36й). Подшипники часто устанавливаются по два и более в опору, что обеспечивает большую грузоподъемность опоры, способность воспринимать двусторонние осевые нагрузки.

Радиал.ъно-упорные подшипники с коническими роликами (рис.5.66) также применяются при совместных радиальных и осевых нагрузках, имеют повышенную нагрузочную способность и отличаются удобством сборки, но не допускают перекосов колец. Угол контакта Р выбирается тем больше, чем больше осевая составляющая нагрузки.

Упорные шариковые подшипники (рис.5.6в)предназначены для восприятия лишь осевой нагрузки. Во избежание большой неравномерности нагружения шариков вал должен быть смонтирован строго перпендикулярно опорной поверхности подшипника. Упорный роликовый подшипник предназначен для восприятия больших осевых нагрузок при небольших частотах вращения.

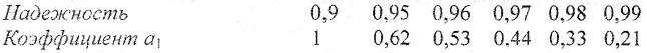

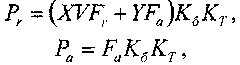

Расчет подшипников качения. Работоспособность подшипников качения определяется величиной контактного напряжения, возникающего на площадках контакта шариков или роликов с беговыми дорожками колец. Величина этого напряжения является знакопеременной. Поэтом} после определенного числа циклов нагружений в поверхностном слое могут образоваться микротрещины. Последние расклиниваются проникающим в них смазочным материалом, что приводит к выкрашиванию, которое является основной причиной выхода из строя подшипников качения.

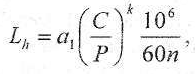

Используя данные экспериментальных исследований, была получена формула для расчета всех типов подшипников

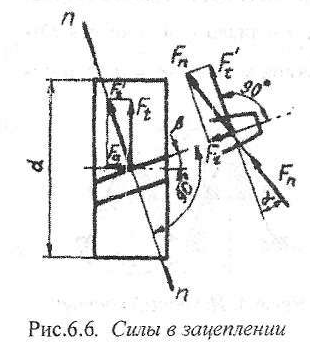

где  — ресурс подшипника в часах;