Оглавление:

Отжиг ii рода (фазовая перекристаллизация)

- II тип отжига (фаза перекристаллизации) Отжиг типа D заключается в нагреве стали до температуры выше Ac3 или Act point, выдерживании ее, а затем, как правило, постепенном охлаждении, в результате трансформации фазы достигается почти равновесное структурное (фазовое) состояние. 192 после отжига углеродистой стали получается структура, показанная на диаграмме состояния железо-цементит (см. Рисунок 79).Феррит и перлит в суб-эвтектоидная сталь. Эвтектоидный стальной перлит, гипер-эвтектоидный стальной перлит и вторичный цементит.

После отжига твердость и прочность стали будут ниже, а пластичность-выше. Фаза рекристаллизации, которая происходит во время отжига, разрушает зерно, чтобы устранить Widmannstättu и другие нежелательные стальные конструкции. Чаще всего отжиг в промышленности представляет собой подготовительную термообработку. Отливки, поковки и прокат являются annealed. By уменьшая прочность и твердость,

отжиг улучшает представление вырезывания средств и высокуглеродистой стали. Людмила Фирмаль

Измельчение зерна, снижая внутренние напряжения и уменьшая неравномерность структуры, способствует повышению пластичности и вязкости по сравнению с соответствующими свойствами, полученными после литья, ковки и прокатки. В некоторых случаях, например, отжиг многих крупных отливок является окончательной термической обработкой. Это связано с тем, что изделие практически не имеет остаточных напряжений, а его деформация минимальна. Различают следующие виды отжига: полный, изотермический и неполный. Полностью отжиг.

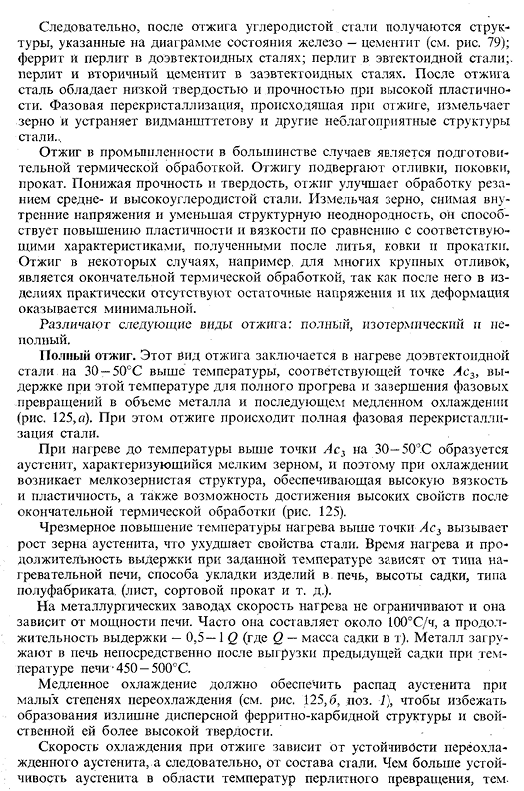

Этот вид отжига нагревает предварительно эвтектоидную сталь при температуре на 30-50°С выше температуры, соответствующей точкам Ac3, и удерживает ее при этой температуре, полностью нагревая ее и завершая фазовое превращение объема металла и последующее медленное охлаждение(рис. 125, а).Этот отжиг вызывает полную фазу перекристаллизации стали. При нагревании до температуры на 30-50°С выше точки Ac3 образуется аустенит, который характеризуется мелкими частицами, в результате чего появляется мелкая микроструктура. Если температура нагрева поднимется слишком высоко над точкой Ac3, зерна аустенита увеличатся, что повлияет на свойства стали.

- Время нагрева и выдержка при заданной температуре зависят от типа нагревательной печи, способа размещения изделия в печи, высоты шихты, вида полуфабрикатов (листов, сортового проката и др.). На металлургических заводах скорость нагрева не ограничена, она зависит от мощности печи. Чаще всего это около 100°С / ч, а время выдержки составляет 0,5-1 Q(Q-масса заряда в тоннах).Температура печи составляет 450-500°C и металл загружается в печь сразу после выгрузки предыдущей шихты. Медленное охлаждение обеспечивает разложение аустенита при низком переохлаждении во избежание образования чрезмерно дисперсных ферритовых карбидных структур и присущей им высокой твердости(см. рис.125.6, п. 1). Скорость охлаждения при отжиге зависит от стабильности переохлажденного аустенита и, следовательно, от состава стали.

Чем выше стабильность аустенита в температурном диапазоне перлитного превращения, тем больше он будет. 7 Ю. М. Лахтин и др.193В + Ферф — проверено Рисунок 125.Полная схема отжига для суперэвтектоидной стали: а-схема отжига. термодинамическая диаграмма (/) и нормализация превращений переохлажденного аустенита, показывающая скорость охлаждения при b-отжиге(2) Это необходимо, чтобы замедлить cooling. , легированная сталь охлаждается значительно медленнее, чем углеродистая (250-200°с / ч) (10-100°с / ч).Скорость охлаждения во время отжига можно регулировать, охлаждая печь с закрытой или открытой дверцей и полностью или частично выключая нагрев. Обычно для полного отжига используют сортовые изделия, поковки и молдинги. Изотермический отжиг (рис.126).

In в связи с этим стабильность переохлажденного аустенита высока Людмила Фирмаль

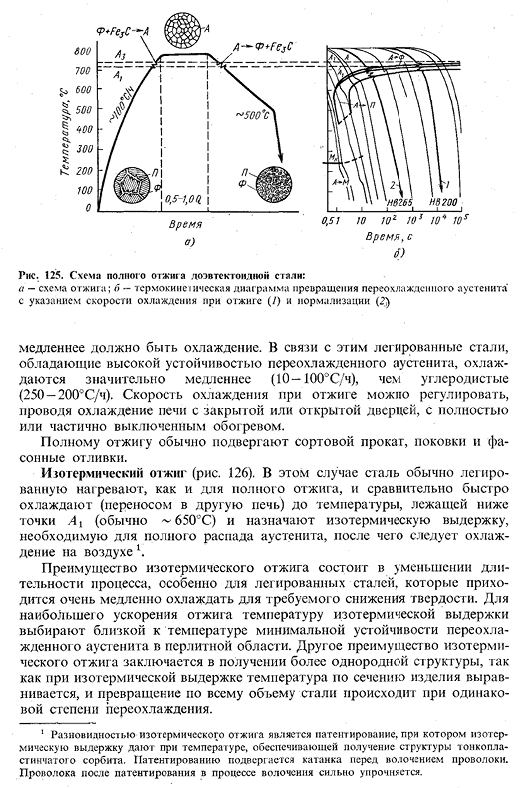

в этом случае нормально легированную сталь нагревают для полного отжига и относительно быстро охлаждают до температур ниже точки А i (обычно −65°С) (за счет переноса в другую печь), а изотермический, необходимый для полного разложения аустенита, предписывают (для максимально ускоренного отжига на воздухе температура выдержки выше, чем в области переохлаждения, например, в области переохлаждения минимальная стабильность ночи выбирается близкой к температуреЕще одним преимуществом изотермического отжига является получение более однородной структуры. Это связано с тем, что изотермическое воздействие делает температуру поперечного сечения изделия равномерной и преобразование всего стального материала происходит с одинаковой степенью переохлаждения. 1 различные Изот Термический отжиг запатентован, а изотермическое старение осуществляется при температуре, обеспечивающей структуру пластинчатого сорбита. Провод запатентован перед чертежом провода.

После получения патента в процессе волочения проволоки проволока значительно затвердеет. 194 рис. 126.Схема изотермического отжига (а-аустенит, F-феррит, 77-перлит): а-график отжига. b-изотермическая диаграмма, содержащая кривую охлаждения при изотермическом отжиге Изотермический отжиг улучшает обрабатываемость и чистоту поверхности, а также уменьшает деформацию при последующей термохимической обработке. Этот отжиг используется для изготовления поковок (шестерен, валов, муфт и др.) и другие мелкие заготовки.

При отжиге крупных сепараторов (20-30 и более тонн) невозможно быстро и равномерно остыть до температуры постоянного удержания температуры. Изотермический отжиг обычно не применяется для таких сепараторов, поскольку деформация в разных местах сепаратора происходит при разных температурах и приводит к неравномерной структуре и твердости в одном и том же сепараторе. Неполный отжиг. Этот отжиг не похож на полный отжиг, где сталь нагрета к более низкой температуре (немножко более высоко чем пункт Ac^). В случае заэвтектоидного сталь, частичное отжиг применяется для улучшения обрабатываемости резанием. Однако при неполном отжиге частичная перекристаллизация стали происходит только за счет превращения перлита в аустенит.

Поскольку избыток феррита лишь частично превращается в аустенит, большая его часть не претерпевает recrystallization. In в связи с этим неполный отжиг гиперэвтектоидных сталей применяют тогда, когда их горячая обработка выполняется правильно, и крупные зерна структуры, например, такие как Видманн-ступень, не получаются. В случае гиперэвтектоидной стали возможен только частичный отжиг used. In эти стали, нагреваясь при температурах немного выше Ac (точка (обычно 10-30°C)) приводит к почти полной рекристаллизации, что приводит к зернистой структуре перлита (см. Рисунок 81, i) вместо ламелей (рисунок 81, g и h).

Такой отжиг называется сферонизации. 7. * .Частицы цементита, которые не растворились при нагревании 195, и минутный объем, в котором концентрация углерода увеличилась в аустените из-за недостаточной гомогенизации, выполняют функцию центра кристаллизации цементита, высвобождающегося при последующем охлаждении точки / 1]или меньше, и в этом случае они становятся зернистыми. В результате нагрева значительно выше точки A <1 большая часть цементита растворяется, а аустенит более полно гомогенизируется, последующее разделение ниже точки ASG становится пластинчатым. Если избыточный цементит, являющийся дефектом, имеет форму сетки(см. рис. 81, н), то перед этим отжигом сетку вторичного цементита необходимо сначала нагреть за пределами АСТ, нормализовать, а затем охладить воздухом или воздушным потоком, чтобы предотвратить распределение центрированности вдоль границы аустенита.

Нормализация часто осуществляется путем прокатного (ковочного) нагрева. Стали, близкие к эвтектоидному составу, имеют узкий диапазон температур нагрева (750-760°С)для отжига до гранулированного цементита; для гиперэвтектоидных углеродистых сталей диапазон простирается от 770 до 790 ° С. Легированная Суперэвтектоидная сталь для производства гранулированных карбидов может нагреваться в более широком диапазоне (770-820 ° С) при более высоких температурах. Сфероидизирующее охлаждение происходит медленно. Охлаждение до 620-680°С должно обеспечить разложение аустенита в ферритовую карбонизационную структуру, сферонизацию и затвердевание образующегося карбида. Чем чаще используется изотермический отжиг, тем меньше времени потребуется. В этом случае сталь медленно охлаждают(30-50°с / ч) до 620-680°С.

выдержка при постоянной температуре, необходимой для разложения переохлажденного аустенита и затвердевания карбидов, составляет 1-3 часа в зависимости от массы отожженного металла. Последующее охлаждение происходит на воздухе. Гранулированная перлитная сталь имеет низкую твердость и прочность на растяжение, а соответственно, удлинение и более узкую ширину. Например, пластинчатый перлит имеет твердость HB 228 для эвтектоидной стали и HB 163 для гранулированного перлита. Таким образом, предел прочности составляет 82 и 63 кгс / мм2, относительное удлинение составляет.15 и 20%. После отжига гранулированным перлитом Эвтектоидная и гиперэвтектоидная сталь обладает лучшей обрабатываемостью. То есть, можно добиться высокой отделки поверхности, используя высокую скорость резания.

Тонкие листы и стержни из низко-и среднеуглеродистой стали также отжигают в гранулированный перлит перед холодной штамповкой или волочением для повышения пластичности. При ускоренном охлаждении после прокатки или другой высокотемпературной обработки легированная сталь имеет неоднородную структуру: сорбит, рыхлую-плотную, бейнит или мартенсит, и в результате высокую hardness. To снижают твердость металлургические заводы, сортовой прокат подвергается высокотемпературному отпуску Cu при 650-680°C (немного ниже точки А).При нагревании до этих температур мартенсит разрушается, а карбид затвердевает, что приводит к снижению твердости(см. стр. 184). 196 нормализованный отжиг (normalized).Нормализация нагревает предварительно эвтектоидную сталь до температуры выше точки Ac3 при 50°C, а эвтектоидная сталь на Ast также нагревается до 50°C, нагревая клетку в течение короткого времени до полного фазового превращения и охлаждения на воздухе (см. Рисунок 125.6).

Пункт 2), нормализация исключает крупнозернистую структуру, полученную литьем, прокаткой, ковкой или штамповкой, вызывая полную фазу перекристаллизации стали. Ускоренное охлаждение на воздухе (см. рис.125.6, п. 2) приводит к разложению аустенита при низких температурах, увеличению дисперсности Феррито-цементных структур и увеличению количества перлита. Сравненный к отжигу, унифицированные средств углерод и высокоуглеродистые прочность и твердость стали 10-15%. 1 для некоторых высоколегированных сталей, воздушное охлаждение существенно гасит. Нормализация горячекатаной стали повышает ее стойкость к хрупкости fracture. It характеризуется снижением порога холодной хрупкости и увеличением работы по распространению трещин. Цель нормализации зависит от состава стали.

Для мягкой стали вместо отжига используется нормализация. По мере увеличения твердости нормализация повышает производительность при резке и получении более чистой поверхности. Для отливок из мягкой стали вместо закалки и высокого отпуска используется отпуск с отпуском или высоким отпуском. Механические свойства в этом случае будут несколько ниже, но изделие будет менее деформировано по сравнению с тем, что получается при упрочнении, и возможность растрескивания практически исключена. Поскольку производительность и трудоемкость этих 2 операций выше, чем 1 отжиг, отпуск (600-65°C) обычно используется для изменения структуры легированной стали, а не для полного отжига.

Смотрите также:

Решения задач по материаловедению

| Закалка | Термическое и деформационное старение углеродистой стали |

| Отпуск | Отжиг 1 рода |