Оглавление:

Качество не определяется ни инженером, ни общими методами управления. Она определяется потребителем. Качество основано на опыте пользователя при использовании продукта или услуги. Она измеряется своими требованиями, условными или безусловными, осознанными или только ощущаемыми, технически выполнимыми или полностью субъективными, но всегда меняющимися.

Качество продукции или услуги можно определить как совокупность технических, технологических и эксплуатационных характеристик продукции или услуги, благодаря которым продукция или услуга удовлетворяет требованиям потребителя при ее эксплуатации.

Слово «качество» в абстрактном смысле не является общепринятым синонимом слова «лучший». Слово «качество» используется в смысле максимально полного удовлетворения потребностей потребителя, как в сфере материального производства (автомобиль, холодильник, микроволновая печь), так и в сфере нематериального производства (расписание автобусов, ресторанное обслуживание, больничный уход).

Аудиты качества должны проводиться лицами, которые не несут прямой ответственности за проверяемые участки. Желательно, чтобы аудиторы взаимодействовали с персоналом проверяемых подразделений. Одной из целей аудита качества является выявление необходимости улучшения или корректирующих действий.

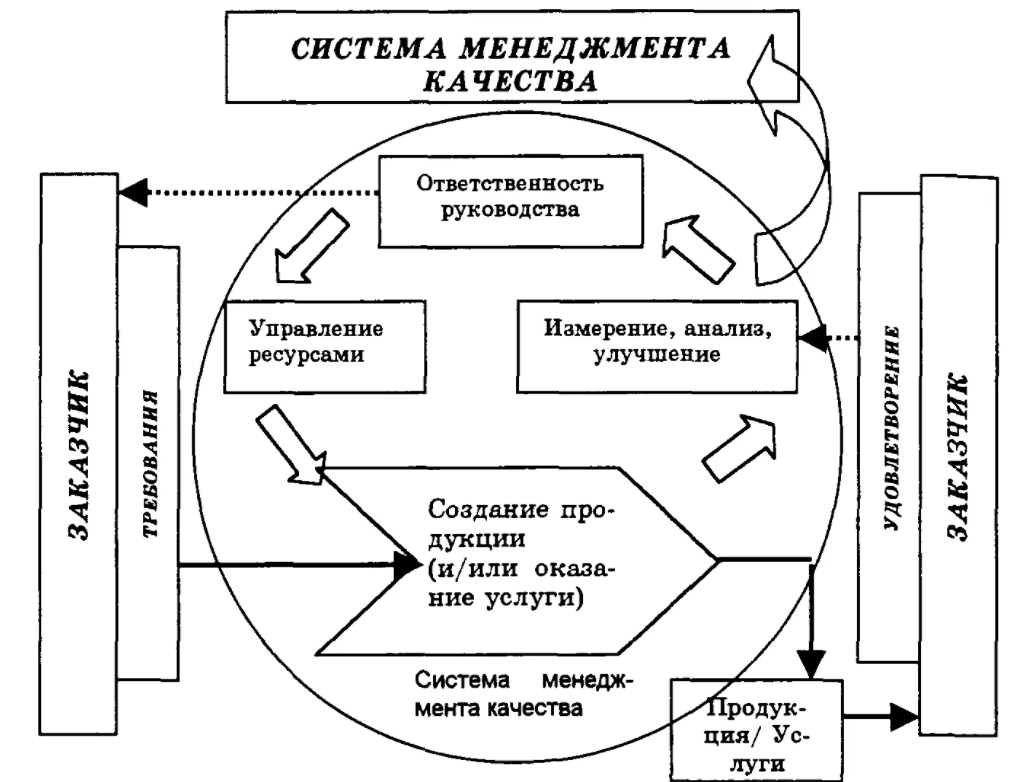

Для обеспечения высокого качества продукции и услуг разрабатывается система обеспечения и управления качеством, которая предусматривает определенную организационную структуру. Существуют внутренние и внешние цели обеспечения качества. Цели внутреннего контроля качества включают:

- Управление качеством с разработкой политики в области качества;

- Оперативные методы и мероприятия, основанные на ответственности исполнителей;

- Планирование и систематическое осуществление всех мероприятий по улучшению качества;

Цели внешнего обеспечения качества в значительной степени определяются качеством договорных отношений, которые создают доверие потребителей.

Исходя из понимания того, что качество — это совокупность характеристик объекта, связанных с его способностью удовлетворять выявленные и ожидаемые потребности, сформируем группы показателей качества, наличие которых необходимо как для периодического анализа требований к качеству существующих объектов, так и для разработки новых.

Рассмотрим основные группы показателей качества, которые последовательно применяются в большей степени к категории оборудования и в меньшей степени к некоторым другим категориям продукции.

В зависимости от характера задач, которые необходимо решить для оценки качества продукции, показатели можно классифицировать по различным признакам.

Виды затрат на обеспечение качества состоят из производственных и непроизводственных затрат.

Производственные затраты включают: Затраты на тестирование, проверку и расследование для определения соответствия качества продукции техническим условиям; затраты на обнаружение дефектов в процессе производства; затраты на жалобы, возврат продукции, возмещение ущерба и иски о правовой ответственности.

Непроизводственные затраты связаны с сертификацией и другими видами испытаний, проводимых независимыми агентствами по тестированию. К ним относятся затраты на: определение требований к продукции и услугам; оценку рыночного спроса с точки зрения разнообразия, необходимого количества, стоимости и сроков производства; анализ контрактов, а также требований клиентов. Для оценки качества услуг необходимо иметь характеристику услуги, условия обслуживания и методы испытаний, обеспечивающие полное или надежное подтверждение соответствия услуги и оценку возможностей исполнителя с указанием последовательности испытаний и других НД, определяющих качество услуги.

Оптимальное значение показателя качества продукции — это то, при котором достигается наибольшая полезность от эксплуатации (потребления) продукции при заданных затратах на ее создание и потребление.

Рассмотренные выше показатели качества могут быть использованы в основном для оценки продукции для производственных целей. Они аналогичны показателям качества потребительских товаров, но должны учитывать специфику назначения и использования этих товаров.

Согласно Федеральному закону РФ «О защите прав потребителей» от 5 декабря 1995 года на товары длительного пользования изготовитель обязан определить срок службы, а для продуктов питания, парфюмерии, лекарств, бытовой химии — срок годности. Эти два показателя определяют срок, по истечении которого товар становится опасным для жизни, здоровья и имущества потребителя или становится непригодным для использования по назначению.

Управление качеством продукции

Управление в промышленности можно определить как делегирование прав и обязанностей по организации работы при сохранении средств для обеспечения нужных результатов.

Так, процесс выполнения требований к качеству в промышленности определяется как «управление» качеством, а процессы выполнения требований к производству и уровню затрат — как «управление» производством и «управление» уровнем затрат соответственно. Такое управление обычно характеризуется следующими четырьмя этапами:

- Разработка стандартов. Определение необходимых стандартов, затрат для обеспечения качества продукции, стандартов производительности, стандартов безопасности и стандартов надежности;

- Оценка соответствия. Сравнение (проверка) соответствия произведенной продукции или оказанной услуги этим стандартам;

- Принять необходимые меры. Устранение возникающих проблем и их первопричин на всех этапах проектирования, разработки, производства и обслуживания, которые влияют на удовлетворенность клиентов;

- Разработать план действий по улучшению стандартов. Постоянная работа по совершенствованию стандартов, затрат на качество продукции, стандартов производительности, стандартов безопасности и надежности;

Специальное исследование показало, что в ближайшие десять лет структура управления в компаниях существенно изменится. Этот вывод позволяет рассматривать менеджмент как центральный вопрос в организации производства и как фактор, уравновешивающий доминирующие задачи недавнего прошлого, которое характеризовалось усилением тенденции к увеличению объема, оборота и производства. Для сектора качества это является дополнительным подтверждением его основных принципов. Суть этих принципов заключается в позитивном, автономном управлении, направленном на разработку стандартов управления, оценку характеристик продукции и результатов соответствия этим стандартам, а также обеспечение корректирующих и предупреждающих действий на этапах внедрения, проектирования, разработки, производства и обслуживания продукции.

Чтобы быть эффективным, управление качеством должно начинаться с выявления требований потребителей к качеству продукции и заканчиваться только тогда, когда продукция попадает в руки потребителя, удовлетворенного качеством продукции. Это его основной принцип и главное отличие от других концепций. Для достижения вышеуказанной цели интегрированное управление качеством регулирует скоординированные действия людей, механизмов и доступной информации. Широта этого применения менеджмента качества обусловлена влиянием многих этапов промышленного цикла на качество продукции:

- маркетинговые исследования определяют уровень качества, который необходим потребителям и за который они готовы платить;

- проектирование продукта помогает уточнить оценку рынка;

- закупочная деятельность включает в себя выбор оптовых компаний, предлагающих свою продукцию, и заключение долгосрочных договорных соглашений с этими компаниями;

- выбор технологии производства заключается в подборе соответствующих инструментов, механизмов и процессов;

- производственный контроль и руководители цехов оказывают решающее влияние на качество продукции в процессе производства, предварительной и окончательной сборки;

- путем проверки механических свойств и функциональных испытаний продукции проверяется соответствие продукции техническим спецификациям;

- характеристики доставки продукта определяют качество упаковки и процесса транспортировки;

- установка и обслуживание изделий обеспечивает надлежащую работу изделий путем их использования в соответствии с инструкциями по эксплуатации и техническому обслуживанию.

Фактически, стоимость качества определяется на протяжении всего промышленного цикла. По этой причине эффективность управления качеством не может быть достигнута, если пытаться достичь ее путем внедрения отдельно составленных элементов управления, таких как проектирование продукции, выявление дефектов, обучение сотрудников, контроль поставщиков, статистический анализ качества или исследования надежности продукции.

Как и традиционные методы контроля, всеобщее управление качеством фокусируется на ответственности за качество продукции, но его более широкий охват значительно дополняет эту функцию. Конечной целью управления качеством является обеспечение приемлемого качества для потребителя при оптимальных затратах.

С точки зрения тотального управления качеством, специалист по контролю качества — это не инспектор, а, как в нашей компании, заместитель генерального директора по качеству и инженеры по качеству, обладающие соответствующим комплексом знаний, имеющие опыт в разработке современных систем качества, в управлении этими системами, владеющие статистическими методами, знанием психологии человека, вопросами стимулирования, методами контроля и испытаний, исследованиями надежности, вопросами безопасности продукции и другими вопросами, требующими решения

Как и любой процесс управления, управление качеством осуществляется путем реализации функций управления: планирование, мотивация, организация, контроль, информация, разработка действий, принятие решений и реализация действий.

В управлении качеством эти общие функции управления наполняются своим содержанием, и состав функций управления качеством можно представить следующим образом:

- Политика в области качества;

- Планирование качества;

- Обучение и мотивация сотрудников;

- Организация качественной работы;

- Контроль качества;

- Информация о качестве продукции, потребностях рынка и научно-техническом прогрессе;

- Разработка необходимых мер;

- Принятие решений руководством компании;

- Осуществление деятельности;

- Взаимодействие с внешней средой (решение вопросов качества с поставщиками, потребителями, государственными органами).

Все эти функции тесно взаимосвязаны, и их последовательное выполнение составляет процесс управления качеством продукции.

Функции управления качеством.

Как было сказано выше, процесс управления — это действие субъекта на объект управления посредством реализации функций управления установленными методами.

Некоторые из этих функций относятся к тотальному управлению качеством, а некоторые — к оперативному управлению качеством. Но все эти функции взаимосвязаны как цикл качества и вместе образуют общефирменный процесс управления качеством.

Политика в области качества — это основные направления и цели организации в области качества, формально сформулированные руководством.

Сноска к этому определению указывает, что политика является элементом общей политики и утверждается Правлением.

Он оформляется в виде краткого заявления руководителя компании и является частью «Руководства по качеству», которое служит описанием системы качества и представляется заказчикам при подписании контракта.

Основными факторами, влияющими на политику качества, являются: ситуация на рынках сбыта, научно-технический прогресс и достижения конкурентов, состояние дел внутри компании, а также общее состояние экономики и наличие инвестиций в развитие компании.

Во всех случаях политика в области качества должна убедить потребителя в том, что компания правильно определила направления работы и цели в области качества и выбрала реалистичные средства их достижения, которые позволят компании поставлять продукцию требуемого качества.

Экономика качества

Ориентация стандартов ISO 9001:2000 на удовлетворение всех заинтересованных сторон, а не только потребителей, значительно повышает роль финансовых механизмов управления качеством, направленных на повышение экономической эффективности хозяйственной деятельности. При этом проблема контроля затрат на качество является наиболее значимой в условиях современного производства. Согласно различным источникам, стоимость качества может составлять от 2 до 80% от себестоимости продукции. Задача экономики качества — правильно учесть эти затраты и связать их с общими показателями эффективности производства.

Многие компании, внедрившие систему менеджмента качества (СМК) и получившие сертификат, не смогли повысить рентабельность производства, потому что не уделили должного внимания экономическим аспектам качества.

Для того чтобы СМК способствовала систематическому повышению прибыльности компании, необходимо наладить учет и анализ затрат на обеспечение качества, а также учет и анализ потерь.

Рекомендации по организации качественного учета затрат.

Эволюционное развитие теории «менеджмента качества» ставит компании, вставшие на путь постоянного улучшения, перед необходимостью совершенствования информационной базы — системы учета, которая, с одной стороны, станет основой нового стиля управления, с другой — информационной поддержкой функционирования СМК.

Поскольку учет и СМК интегрированы в общую систему управления предприятием, учет не может работать автономно. Результатом взаимодействия этих двух систем в интегрированной системе менеджмента организации является подсистема учета затрат на управление качеством или подсистема управления затратами на качество.

В российском законодательстве сегодня нет препятствий для развития управленческого учета затрат на качество. Существуют объективные условия для его создания и развития на предприятиях с учетом накопленного к настоящему времени опыта и традиций. Учет затрат на качество делится на два основных направления: Учет затрат для обеспечения качества и учета потерь.

Учет затрат на качество не является самостоятельной системой учета и не требует специального метода учета и калькуляции затрат.

Доказательством качества данных учета затрат является:

- первичные учетные документы;

- Аналитический качественный регистр учета затрат;

- Расчет уровня затрат на качество продукции.

Расчет и распределение затрат на обеспечение качества по видам продукции.

Полная себестоимость конкретного продукта включает в себя те затраты, которые можно четко определить как понесенные в связи с производством продукта. Эти затраты классифицируются как прямые затраты. Распределение прямых затрат по видам продукции в функциональной и традиционной калькуляции не показывает различий и не вызывает методологических трудностей.

Если для прямых затрат на качество сохраняется существующий метод учета и распределения по видам продукции, то этого нельзя сказать о косвенных затратах (а большинство затрат на качество относится именно к этой категории).

Как в традиционных, так и в функциональных системах используется двухэтапный процесс распределения косвенных затрат.

На первом этапе все затраты накапливаются по процессам (по объектам учета), включая процессы управления качеством, с использованием системы кодов.

Затраты, косвенно связанные с бизнес-процессом, распределяются пропорционально коэффициенту затрат на ресурсы. Расходы на процессы обслуживания и управления не относятся к основным процессам.

На втором этапе все затраты на бизнес-процессы, включая процессы управления качеством, распределяются на производственные затраты определенного типа по отношению к выбранным факторам затрат.

Принимая во внимание классификацию затрат на качество продукции, проанализируем некоторые аспекты форм затрат на оплату труда. Сегодня работники вынуждены скрывать истинную стоимость труда и времени, потому что не хотят снижать стоимость необходимого труда для дальнейшего увеличения стоимости прибавочного труда. По тем же причинам их интерес к повышению качества продукции угасает, поскольку в условиях стоимостного самофинансирования оплата труда пропорциональна количеству труда, то есть количеству произведенной продукции или количеству отработанного времени. При такой системе прямое снижение интенсивности труда означает прямое снижение заработной платы.

Однако в настоящее время этот принцип находится в противоречии с уровнем развития производительных сил, с коренными интересами трудящихся, с требованиями повышения качества продукции и ускорения научно-технического прогресса. Это противоречие выражается в том, что рабочие, как производители, заинтересованы в увеличении номинальной заработной платы и, соответственно, в росте цен и промежуточных цен производства, но, как потребители, в увеличении реальной заработной платы и, соответственно, в снижении конечной заработной платы.

Сам факт существования такого противоречия свидетельствует о том, что денежная и самофинансируемая система оплаты труда заставляет работников работать против себя, против своих материальных интересов. Как уже говорилось выше, выход из этой ситуации открывает принципиально новая система организации и вознаграждения труда: через эффективность труда. В такой системе оплата прямо пропорциональна конечным результатам (качеству) и обратно пропорциональна конечным результатам (количеству) работы.

Классификация затрат на качество является одной из основных задач, правильное решение которой зависит от определения их состава и требований к организации учета, анализа и оценки. Основным требованием к классификации является наиболее полный охват всех затрат, связанных с качеством продукции и влияющих на него, а также полная характеристика, отражающая сложность и многофакторный характер процесса формирования качества. Поэтому классификация должна охватывать все этапы создания и потребления продукции и включать как можно больше атрибутов.

Система менеджмента качества в компании

Организация качественной работы включает следующие этапы:

- Разработка системы качества, т.е. — определение структур, входящих в систему качества, их функций и методов работы. Для создания систем качества, соответствующих современному уровню, в нашей компании используются рекомендации международных стандартов ISO серии 9000, а точнее 9001:2000, которые обобщают опыт, накопленный в развитых странах при создании таких систем.

- Фаза внедрения системы менеджмента качества, во время которой проводятся внутренние проверки (аудиты) системы менеджмента качества и, — ее завершение по результатам аудита.

- Сертификацию системы менеджмента качества в соответствии с ISO 9001:2000 можно считать заключительным этапом. ОАО «Металлист» успешно прошло сертификацию в 2003 году, которую проводил немецкий орган по сертификации TUV CERT. Получение такого сертификата от авторитетного независимого органа значительно укрепило позиции нашей компании на рынках, так как дало клиентам дополнительную уверенность в способности ОАО «Металлист» стабильно обеспечивать требуемый уровень качества продукции.

Сертификация системы менеджмента качества — это независимая оценка, проводимая для подтверждения существования и функционирования СМК в соответствии с требованиями стандарта.

После внедрения системы управления качеством группа аудиторов, назначенная по поручению генерального директора, ежемесячно проводит плановые внутренние проверки для поддержания, эффективного функционирования и улучшения системы. После сертификации системы управления качеством на заводе ежегодно организуются проверки для подтверждения выданного сертификата.

Поскольку целью обязательной сертификации по Закону РФ «О сертификации продукции и услуг» является подтверждение соответствия товаров требованиям обязательных стандартов безопасности, важно знать, в какой степени ответственность за качество продукции, прошедшей обязательную сертификацию безопасности, лежит на сертифицирующей организации, а в какой остается за производителем.

Внутренние аудиты (проверки).

Внутренние аудиты СМК должны регулярно проводиться во всех подразделениях компании, включенных в СМК. Частота проведения внутренних аудитов указывается в графиках внутренних аудитов, которые должны учитывать важность процессов подразделений для достижения целей компании в области качества, а также результаты предыдущих аудитов. В дополнение к плановым аудитам СМК в случае значительных изменений в структуре, реорганизации процессов компании (другие причины) проводятся внеплановые внутренние аудиты.

Аудиты проводятся внутренними аудиторами, компетентность которых соответствует требованиям к знаниям, умениям и навыкам аудиторов СМК, определенным в компании. Внутренние аудиторы проходят обучение для повышения своей профессиональной подготовки и компетентности в области управления качеством.

По результатам аудитов составляются отчеты; фактические и потенциальные несоответствия, выявленные в ходе аудитов, должны быть зарегистрированы в СМК компании. Выполняются корректирующие и (или) предупреждающие действия для устранения выявленных несоответствий, оценивается эффективность корректирующих и (или) предупреждающих действий. Результаты анализа причин несоответствий, корректирующих и (или) предупреждающих действий, предпринятых для их устранения, и результаты оценки эффективности предпринятых действий должны быть документированы.

Реализация вышеуказанных мероприятий осуществляется в соответствии с «Порядком проведения внутренних аудитов системы менеджмента качества ОАО «Металлист» . Данная процедура определяет распределение полномочий и ответственности персонала, последовательность и сроки проведения внутренних аудитов СМК, документирование процесса внутреннего аудита.

Процессы системы менеджмента качества компании.

В соответствии с процессным подходом деятельность ОАО «Металлист» по производству продукции представляется как совокупность взаимодействующих процессов — последовательных отдельных операций для получения желаемого результата деятельности. Основными процессами предприятия являются:

- Продажа продукции и обслуживание клиентов — вся деятельность, связанная с привлечением клиентов, получением и рассмотрением запросов клиентов, оформлением заказов на продукцию, рассмотрением и разрешением жалоб клиентов.

- Технологическая подготовка производства — все виды деятельности, направленные на разработку технической документации на выпускаемую продукцию, изготовление и оценку опытных образцов, совершенствование существующих технологических процессов.

- Производство продукции — вся деятельность по планированию производства, изготовлению продукции, передаче ее на контроль качества и хранению на складе перед отправкой клиентам.

- Доставка продукции клиентам — все виды деятельности по доставке готовой продукции клиентам.

- Закупка сырья и материалов — все виды деятельности, связанные с выбором поставщиков, заключением договоров с поставщиками, получением и хранением ресурсов на складе предприятия, передачей сырья и материалов в производство.

- Ввод в эксплуатацию и вывод из эксплуатации, ремонт оборудования и объектов инфраструктуры — вся деятельность, связанная с закупкой оборудования, запасных частей и комплектующих, вводом в эксплуатацию оборудования и объектов инфраструктуры, обеспечением работоспособности производственных, энергетических объектов и объектов инфраструктуры, выводом из эксплуатации оборудования и объектов инфраструктуры, охраной труда и промышленной безопасностью.

- Управление человеческими ресурсами — вся деятельность, связанная с отбором и наймом персонала, введением в должность новых сотрудников и обучением персонала.

- Контроль и управление качеством — вся деятельность, связанная с контролем качества закупаемого сырья и материалов и контролем качества производимой продукции.

В соответствии с установленной процедурой регулярно проводятся мониторинг и анализ эффективности процесса. На основе результатов мониторинга и анализа планируются и реализуются мероприятия по улучшению процессов компании с целью достижения требуемых результатов функционирования процессов.

Оценка потерь из-за низкого качества

Современный взгляд на деятельность организации основан на процессном подходе, согласно которому эта деятельность представляет собой структурированную сеть процессов, которые «поглощают» ресурсы и создают продукты, представляющие ценность для потребителя. Механизм создания стоимости продукции основан на преобразовании свойств ресурсов в рамках процессов, при этом по различным причинам происходят «потери стоимости», которые на самом деле являются «потерями качества».

Это говорит о том, что важно не то, где и когда потеря качества уже произошла и стоимость упала, а то, где происходят эти потери качества, которыми необходимо управлять.

Причины возникновения потерь качества очень разнообразны: ошибки в определении требований к продукции, нарушение технологии, «человеческий фактор», несовершенство системы управления и законодательства. Общим фактором является то, что все эти виды потерь качества возникают в отдельных процессах и внедряются в продукцию одновременно и параллельно с созданием стоимости. Никаких особых потерь качества не происходит! Для связи элементарных потерь с общей эффективностью управления качеством можно использовать обобщенную функцию потерь качества. Выявив узкие места, мы можем предотвратить потери качества вместо того, чтобы тратить усилия и деньги на восстановление уже утраченной ценности.

Здесь уместна аналогия: если бракованная продукция рассматривается как «сыпь на теле» компании, то она сигнализирует о том, что где-то внутри есть «болезнь». Не зная строения тела, мы не сможем понять значение этих сигналов. Мы будем чувствовать боль, но не сможем определить ее причину. Не поняв причину боли, мы не сможем от нее избавиться.

В зависимости от того, насколько хорошо компания фиксирует и документирует дефекты, она может быстро определить причины дефектов, их масштабы и стоимость их устранения. Анализ этих данных помогает в разработке корректирующих и предупреждающих действий для устранения причин дефектов.

Отечественные предприятия имеют большой опыт учета потерь от брака. Учет затрат на устранение дефектов и потерь от дефектов организуется в бухгалтерии предприятия по местам возникновения дефектов, видам продукции и статьям затрат, а в отделе технического контроля — по местам возникновения дефектов, видам и причинам. Для организации учета дефектов и систематизации информации о них на предприятиях разрабатывается типовая классификация дефектов производства по их видам, причинам и виновникам. Организованный таким образом, учет дефектов позволяет сравнить затраты на обеспечение качества и потери из-за дефектов, определить области улучшения СМК и спланировать профилактические и оценочные затраты на обеспечение качества.

При ежедневных отказах в кастинге комиссия из 6 человек, по одному от каждого затронутого отдела и цеха, определяет тип отказа и выясняет его причины. После принятия решения о том, что данная продукция забракована, выдается сертификат об отказе, в котором указывается:

- Участие;

- Имя и фамилия мастера;

- на каком этапе производства произошла ошибка;

- является признаком брака;

- причина брака;

- виновная сторона в браке;

- заключение ответственного бригадира;

- Подписи всех членов Комиссии.

После принятия решения о переплавке забракованной продукции и составления акта о браке, он направляется в бухгалтерию предприятия, где бухгалтер определяет размер отчислений с причитающейся бригаде суммы, и эта сумма делится между ними в соответствии со степенью задолженности каждого работника.

В 2003 году потери в стоимости из-за дефектов ОАО «Металлист» составили 7 810,20 тонн, или 4,35% от валового производства. Таким образом, было забраковано 860 тонн отливок, или 10,9% от годных, которые были приняты в количестве 14968,5 тонн. Это было связано со следующими видами брака:

- Термоусадочные раковины — 80,3 кг. или 20,7%.

- Ужимины — 110,70 кг. или 25%.

- Недолив + шлакование — 130,2 кг. или 29,5%.

Усадочная проходка и недолив + шлакование происходили из-за того, что технологический процесс заливки форм и вес комплектов меньше контролировался технологами ОГМет и цеховыми техниками, а также из-за отсутствия измерительных приборов для определения остаточного веса металла в ковше.

Такой вид дефектов, как усадка, возникает при нарушении технологического процесса окраски и сборки форм, износе рам на вагонетках в сушилках, а также может возникнуть при нарушении технологического процесса производства формовочного материала.

На странице курсовые работы по менеджменту вы найдете много готовых тем для курсовых по предмету «Менеджмент».

Читайте дополнительные лекции:

- Роль рекламного менеджмента в повышении конкурентоспособности организации

- Содержание деятельности менеджера, имидж менеджера

- Элементы качества

- Менеджмент в телекоммуникациях

- Потребность и необходимость управления в деятельности человека

- Стратегическое и оперативное управление затратами предприятия

- ИСО 9001 — система менеджмента качества

- Планирование деятельности малого предприятия

- Матрица ЭСИСП и рейтинг ЭСИСП. Преимущества и недостатки

- Процесс коммуникации