Оглавление:

Основные элементы дислокационной структуры

- Основные элементы дислокационной структуры В дислокационных механизмах пластической деформации и разрушения металлов участвуют не только дислокации, но и другие элементы структуры дислокаций. Дислокационные структуры содержат все факторы, влияющие на движение дислокаций под действием приложенных сил. Основными элементами дислокационной структуры являются дислокации, характер их расположения относительно друг друга, а также все факторы, непосредственно препятствующие движению дислокаций. Основными из них являются граница зерен и субзерен, атмосфера Котрелла, атмосфера Сузуки и высокодисперсный твердый затвор включения.

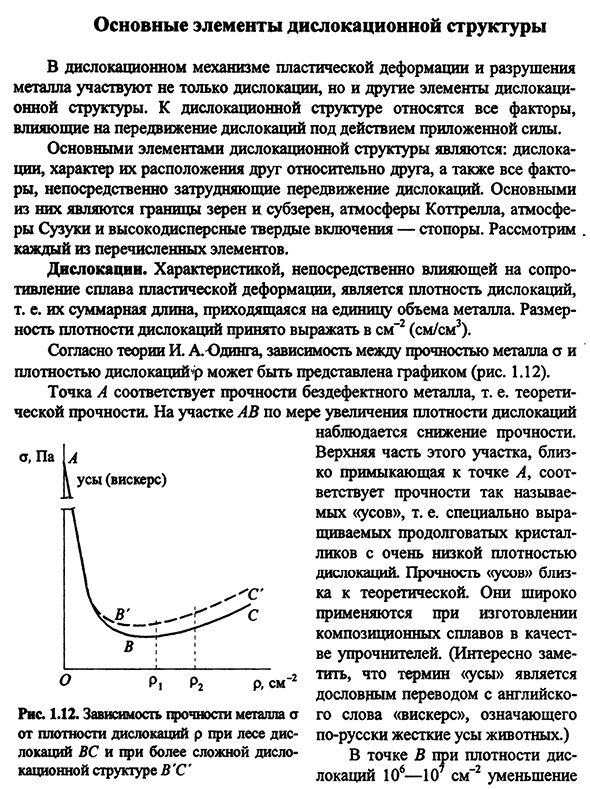

Рассмотрим каждый из этих факторов. Вывихнутый. Свойствами, непосредственно влияющими на сопротивление сплавов пластической деформации, являются плотность дислокаций, то есть их общая длина на единицу объема металла. Размеры плотности дислокации обычно выражаются в СМ » 2 (см/см3). I. A. согласно теории Одинга, связь между прочностью и плотностью дислокаций p может быть представлена графически(рис. 1.12). Точка А соответствует прочности металла без дефектов, то есть теоретической прочности. В сечении AB прочность уменьшается по мере увеличения плотности дислокации. Верхняя часть этой области, вплотную примыкающая к точке А,

соответствует прочности так называемых «усов», а именно специально выращенному прямоугольному кристаллу с очень низкой плотностью дислокаций. Людмила Фирмаль

Они широко используются в производстве композитных сплавов в качестве отвердителей. (Интересно, что термин «усы»является буквальным переводом с английского слова» whisker», что означает русский ус животного.)В точке В при плотности дислокаций 106-107 см ’ 2. О, па и Усы) Рис. 1.12 зависимость прочности металла а от плотности дислокаций имеет более сложную дислокационную структуру B’c’. 18прочности остановить и начать ее постепенный рост. Это связано с тем, что с увеличением R движение дислокаций не движется параллельно, а нарушается пересекающимися плоскостями других систем скольжения, препятствуя тем самым движению друг друга.

Характер влияния плотности дислокации p на прочность металла можно оценить по формуле Келли-наттинга: о т=ст0+asb7r , Где t — предел текучести сплава, P0-предел текучести отожженного металла, a-коэффициент, зависящий от типа дислокации, G-модуль сдвига, b-модуль сдвига. Важным свойством является минимальное напряжение, необходимое для перемещения дислокаций в кристаллической решетке, и отсутствие препятствий, препятствующих движению дислокаций. Это напряжение ТПС называется Пайерлс-Набарро сила. Следующее уравнение относится к модулю сдвига металла G: Где|1-коэффициент Пуассона металла, а а-параметр кристаллической решетки металла в направлении, перпендикулярном движению дислокации. Характер относительного положения дислокации.

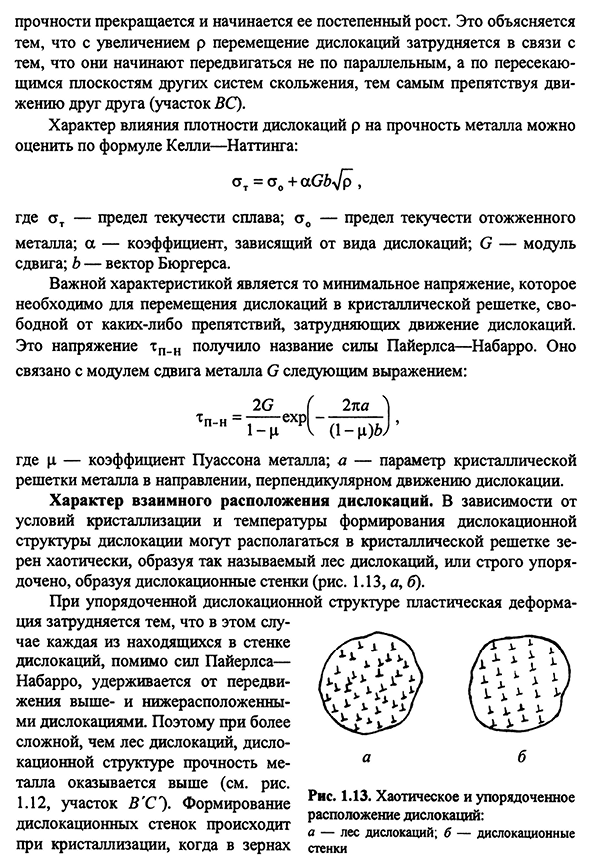

- В зависимости от условий кристаллизации и температуры образования дислокационной структуры дислокации располагаются хаотически в кристаллической решетке, образуя так называемые дислокационные леса, или строго в порядке 1.13, а, б). В упорядоченной дислокационной структуре в этом случае каждая дислокация в стенке пластически деформируется за счет того, что, помимо силы пирлса-Набарро, она удерживается от перемещения вверх и вниз по дислокации. 1.12, формирование секции V’SU-сдвига стенки происходит в процессе кристаллизации, когда зерно на рис. б. 1.13 расположение хаотических и упорядоченных дислокаций: А дислокация леса, б-дислокация стены Формируются 19 металлических блоков или подграней. 1.9). Стенки расположены по границам подзерен.

Дислокационные леса, образующиеся в зернах, могут превращаться в дислокационные стенки при нагреве до низких температур (около 300 ° С в случае стали). Влияние границ зерен на прочность металлов обсуждалось в разделе 1.5.2. Было отмечено, что мелкозернистые сплавы обладают большей прочностью, чем крупнозернистые. Атмосфера Коттрелла. Эти элементы дислокационных структур образуются в результате предпочтительной диффузии атомов углерода в дислокации в сплавах с очень малыми радиусами (в случае стали это дислокации угля и введенные атомы, между ними происходит значительное взаимодействие, что затрудняет движение дислокаций и повышает долговечность металлов(см. рисунок). 1.12, разрез в атмосферы Сузуки,

также формируется на основе сдвиговых структурных элементов, поверхностных дефектов кристаллической решетки корпуса. Людмила Фирмаль

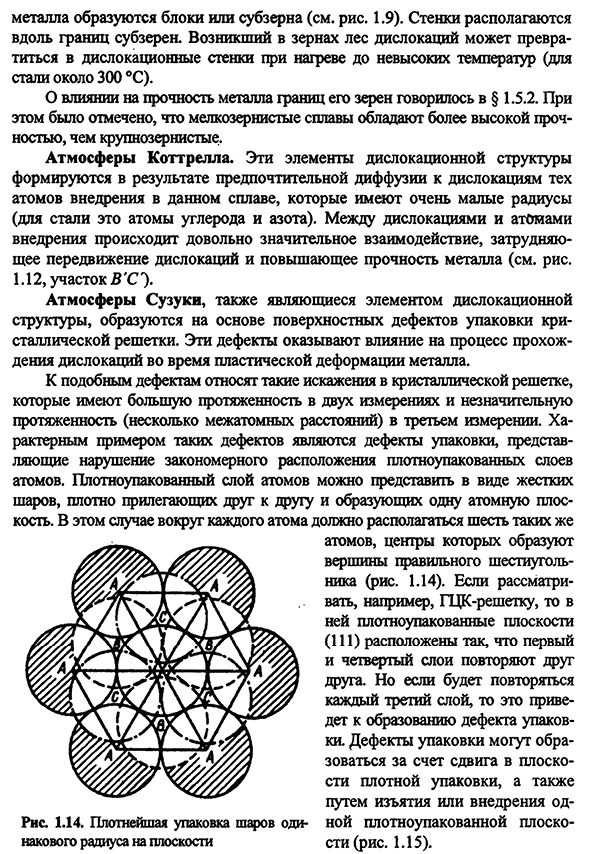

Эти дефекты влияют на процесс дислокаций при пластической деформации металлов. К таким дефектам относятся такие искажения кристаллической решетки, которые велики в двух измерениях и малы в третьем измерении(среди некоторых атомов типичным примером таких дефектов является дефект упаковки, представляющий собой нарушение регулярного расположения плотного слоя атомов). Плотный слой атомов можно представить в виде жестких шариков, которые тесно прилегают друг к другу и образуют одну атомную плоскость. В этом случае вокруг каждого атома должно быть шесть Рис 1.14 самая плотная упаковка шариков одинакового радиуса на плоскости Атом, центр которого образует вершину правильного шестиугольника (рис. 1.14). Например, с учетом сетки ГЦК в нее помещается плотно упакованная плоскость (111), и первый и четвертый слои повторяются друг с другом.

Но если все третьи слои повторятся, это приведет к образованию дефектов упаковки. Дефекты упаковки могут образовываться при смещении плоскости плотной упаковки, а также одной плотно упакованной плоскости (1.15). 20Б Рис 1.15 ошибка упаковки: а-тип вычитания, в-тип встраивания При наличии дефектов упаковки образуется избыточная энергия, которая обусловлена единицей площади и называется энергией дефектов упаковки. В одновалентных проникающих металлах (si, AG и AI) энергия дефекта упаковки меньше, чем в поливалентных металлах (Al, mg, Zn). Например, для алюминия эта энергия может составлять от 2-10 до 5 Дж / см2,а для меди-от 0,4 до 10″5 Дж / см2. Высокодисперсные твердые включения-пробки.

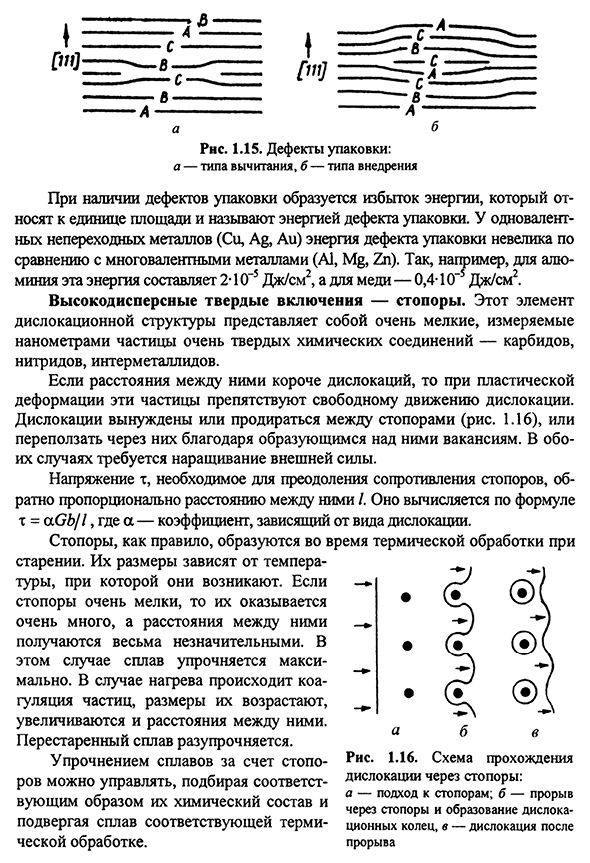

Этот элемент дислокационной структуры представляет собой частицу очень мелких, очень твердых соединений, измеряемых в нанометрах-карбидов, нитридов, интерметаллидов. Если расстояние между ними меньше дислокации, то при пластической деформации эти частицы мешают свободному движению дислокаций. Дислокация происходит принудительно или разрывается между стопорами (рис. 1.16), или ползать по ним благодаря образовавшимся на них вакансиям. В обоих случаях необходимо накопление внешних сил. Напряжение t, необходимое для преодоления сопротивления стопора, обратно пропорционально расстоянию между ними. Это вычисляется по формуле t=aG b / l, где a-коэффициент, зависящий от типа дислокации. Пробки обычно образуются при термообработке во время старения.

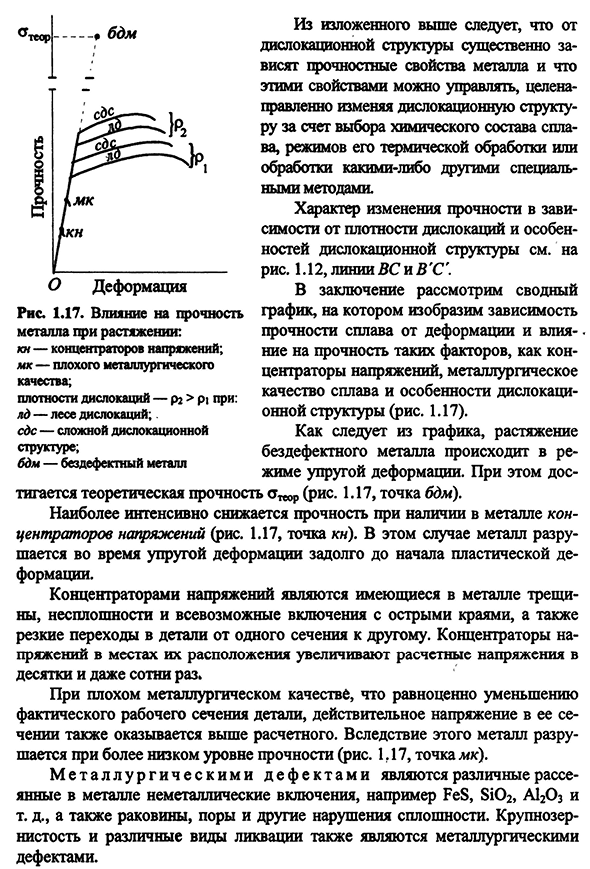

Их размер зависит от температуры, при которой они возникают. Если пробки очень маленькие, то они очень большие, и расстояние между ними очень мало. В этом случае сплав максимально упрочняется. При нагревании частицы затвердевают, их размер увеличивается, а расстояние между ними увеличивается. Заросший сплав становится мягким. Упрочнение сплава стопором можно контролировать, выбирая соответствующий химический состав и подвергая сплав соответствующей термической обработке. a B C Рис. 1.16 схема прохождения дислокации через подход к стопору и остановку; Б-прорыв через образование стопора и дислокационного кольца по нашему расширению после разрыва 21 марта. 1.17 влияние прочности металла на растяжение: КН-концентратор напряжений; МК-низкое металлургическое качество; плотность дислокации-RT>pt: LD-Лесная дислокация;.

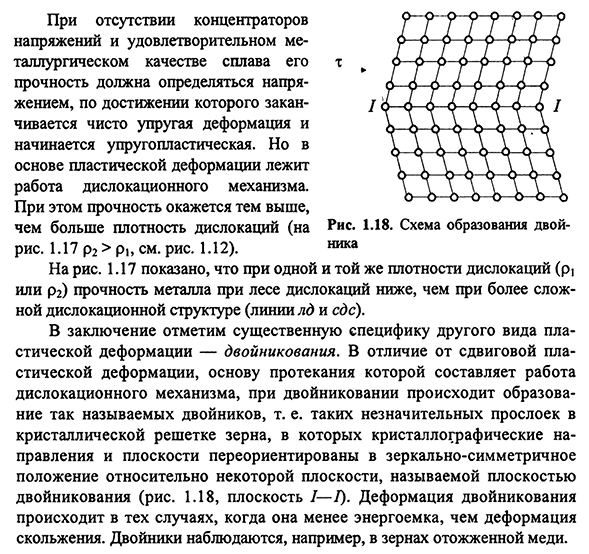

SDS сложная дислокационная структура; BDM металл без дефектов Из вышеизложенного можно сделать вывод, что прочностные характеристики металла в значительной степени зависят от дислокационной структуры, а эти характеристики зависят от химического состава сплава, его термической обработки или режима обработки другими специальными методами. Характер изменения прочности, который зависит от плотности дислокаций и особенностей дислокационных структур, см. На диаграмме. 1.12, строка против IV’. В заключение рассмотрим сводный график, на котором показана зависимость прочности сплава от деформации и Алия -. Влияние на прочность таких факторов, как металлургическое качество сплава и характеристики дислокационной структуры (рис.). 1.17).

Растяжение металла без дефектов происходит в режиме упругой деформации, как следует из графика: в этом случае достигается теоретическая интенсивность (рис. 1.17, пункты bym). Прочность наиболее интенсивно снижается в присутствии металлического концентратора напряжений(рис.1.17, пункт книги). В этом случае металл разрушается при упругой деформации задолго до начала пластической деформации. Стресс-редуктор-это металлическая трещина, разрывы и разного рода включения с острыми краями, а также Заточка деталей от одного сечения к другому.

Смотрите также:

Методические указания по материаловедению