Поверхностная обработка заготовок фрезерной обработкой может быть выполнена только после разработки технической карты с указанием основных режимов обработки.

Такая работа обычно выполняется специалистами со специальной подготовкой.

Условия резания во время фрезерования зависят от различных показателей, таких как тип материала и используемый инструмент.

- Основной индикатор фрезерного станка может быть установлен вручную, и индикатор также отображается в блоке числового программного управления.

Фрезерование резьбы требует особой осторожности, поскольку полученный продукт характеризуется рядом различных параметров. Изучите подробно характеристики выбора условий резания при фрезеровке.

Самый важный режим фрезерования называется скоростью резания. Определяет, как долго определенный слой материала удаляется с поверхности. Большинство машин имеют постоянную скорость резания. Тип материала заготовки учитывается при выборе соответствующего индикатора.

- При использовании нержавеющей стали скорость резания составляет 45-95 м / мин. При добавлении в состав различных химических элементов твердость и другие показатели будут меняться, снижая степень обрабатываемости.

Поскольку бронза считается более мягким составом, подобный режим при шлифовании может быть выбран в диапазоне 90-150 м / мин. Используется для изготовления широкого ассортимента продукции.

Латунь широко используется. Используется при изготовлении запорных элементов и различных клапанов. В зависимости от мягкости сплава скорость резания может быть увеличена до 130-320 м / мин. Латунь имеет тенденцию к повышению пластичности за счет мощного нагрева.

Сегодня алюминиевые сплавы очень распространены. В этом случае существует несколько версий с разными рабочими характеристиками. Именно поэтому режим фрезерования изменяется в диапазоне 200-420 м / мин. Имейте в виду, что алюминий относится к сплаву с низкой температурой плавления. Следовательно, если скорость обработки высока, пластичность может быть значительно улучшена.

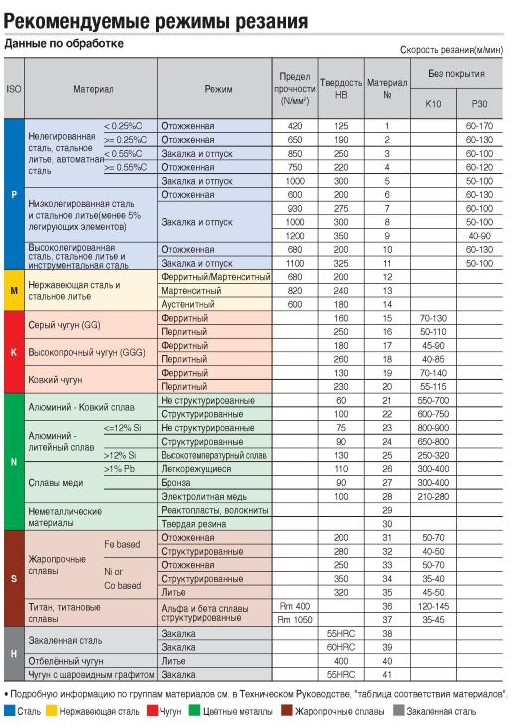

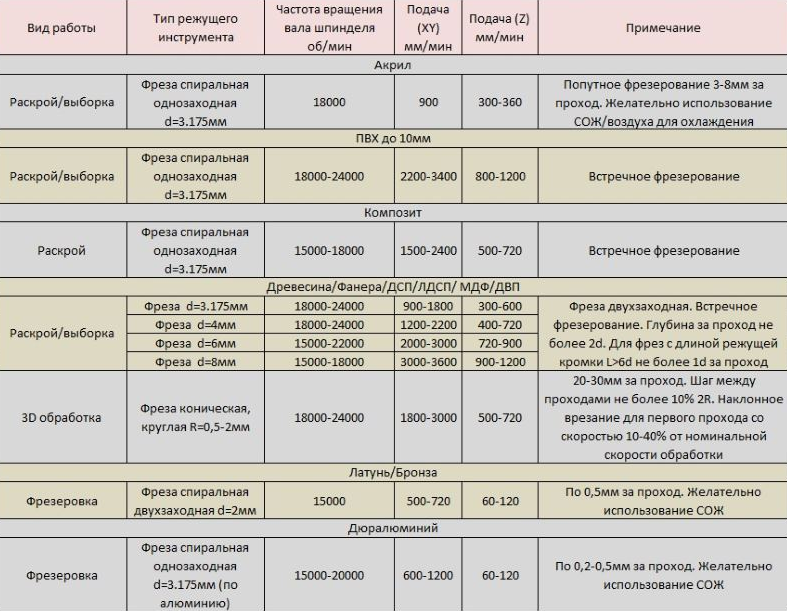

Существует довольно много таблиц, которые используются для определения основного режима работы. Формула, определяющая вращение скорости резания: n = 1000 В / D. Рекомендуемая скорость резания и диаметр используемого резца учитываются. Аналогичная формула может быть использована для определения скорости вращения для всех типов обрабатываемого материала.

Рассматриваемый режим фрезерования измеряется в метрах в минуту на отрезанной части. Следует отметить, что специалисты не рекомендуют приводить шпиндель на максимальной скорости, поскольку износ может быть значительно увеличен, а инструменты могут быть повреждены. Поэтому результат уменьшается примерно на 10-15%. На основании этого параметра выбирается лучший инструмент.

Следующее определяется скоростью вращения инструмента.

Полученное качество поверхности. В заключительной технической операции выбирается самый большой параметр. Сколы слишком малы из-за вращения вала со многими вращениями. С другой стороны, при грубых технических операциях выбирается низкое значение, режущий инструмент медленно вращается и размер пластины увеличивается. Благодаря быстрому вращению достигается низкая шероховатость поверхности. С новейшим оборудованием и оборудованием вы можете получить зеркальную поверхность.

Производительность труда. При организации производства внимание также уделяется производительности используемого оборудования. Пример — мастерская на заводе по производству машин, где налажено массовое производство.

Если индекс режима обработки значительно уменьшается, производительность снижается. Самый оптимальный показатель значительно повышает производительность труда.

Степень износа установленного инструмента. Имейте в виду, что режущая кромка будет сильно изнашиваться, когда она будет тереться по обработанной поверхности.

- Чрезмерный износ может изменить точность продукта и снизить производительность труда. Как правило, износ связан с интенсивным нагревом поверхности. По этой причине оборудование, которое может подавать охлаждающую жидкость в зону удаления материала, используется в высокопроизводительных производственных линиях.

- Кроме того, этот параметр выбирается с учетом других показателей, таких как глубина подачи. Маршрутизация поэтому составляется со всеми параметрами, выбранными одновременно.

Смотрите также:

Примеры решения задач по материаловедению