Оглавление:

Наклеп и рекристаллизация

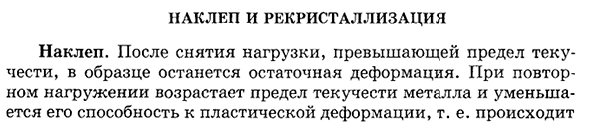

- Упрочнения и рекристаллизации Отверждение. После снятия нагрузки, превышающей предел текучести, в образце сохраняется остаточная деформация. При повторном нагружении предел текучести металла увеличивается, а пластическая деформационная способность уменьшается. 2.12 изменение формы зерна в результате деформации: а, б-схема формы зерна до и после деформации; в-микроструктура низкоуглеродистой стали марки 15 после деформации, х150 Закалка металла.

Упрочнение металлов при пластической деформации называется рабочим упрочнением. При деформации частицы меняют свою форму и ориентацию, образуя волокнистую структуру с доминирующей ориентацией Кристалла. Происходит инверсия оси случайно ориентированных зерен наибольшей прочности вдоль направления деформации. Частицы деформируются и уплощаются, растягиваясь в направлении действия рабочей силы Р, образуя волокнистую или пластинчатую структуру(рис. 2.12). 2.12, б показано пунктирными линиями, что размер скользящего пучка пренебрежимо мал, создавая иллюзию гладкой границы деформированного

зерна (преобладающая кристаллографическая ориентация зерна вдоль направления его деформации называется текстурой металла. Людмила Фирмаль

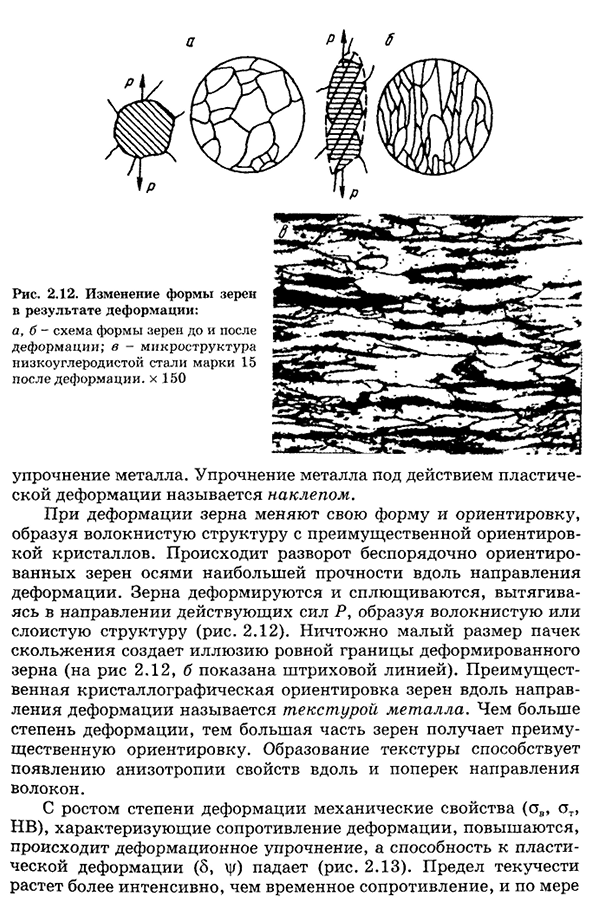

Чем больше степень деформации, тем большее количество частиц подвергается преимущественной ориентации. Формирование текстуры способствует появлению анизотропных свойств вдоль и поперек направления волокон. С увеличением степени деформации, механических свойств (s, ot, HB), характеризующих увеличение сопротивления деформации, происходит деформационное упрочнение, снижается способность пластической деформации (8, y) (рис. 2.13).

Предел текучести увеличивается более интенсивно, чем сопротивление времени、 61B, МПа По мере увеличения степени пластической деформации значения обоих свойств сходятся. Например, при степени деформации среднеуглеродистой стали е=70% ее временное сопротивление SC увеличивается примерно в два раза, а относительное удлинение 8 уменьшается с 30 до 2%. Стальная проволока, полученная методом холодного волочения 80-90% при степени деформации до определенной степени приобретает значение ov=4000 МПА, чего нельзя достичь легированием и термообработкой. Упрочнение при холодной обработке происходит за счет значительного увеличения плотности дислокаций, что характерно для процесса пластической деформации.

- Плотность дислокаций после холодной деформации возрастает на несколько порядков по сравнению с плотностью дислокаций отожженного металла, достигая величины 1011-1012 см2. В то же время в процессе пластической деформации увеличивается количество точечных дефектов (вакансий и дислоцированных атомов). При увеличении плотности дислокаций и неполноты кристаллической структуры свободное перемещение дислокаций становится затруднительным. Дополнительный барьер для дислокаций создается деформацией зерна и дроблением блока. Все эти факторы способствуют упрочнению металла в процессе закалки. В то же время в результате пластической деформации существенно изменяются физико-механические свойства металла

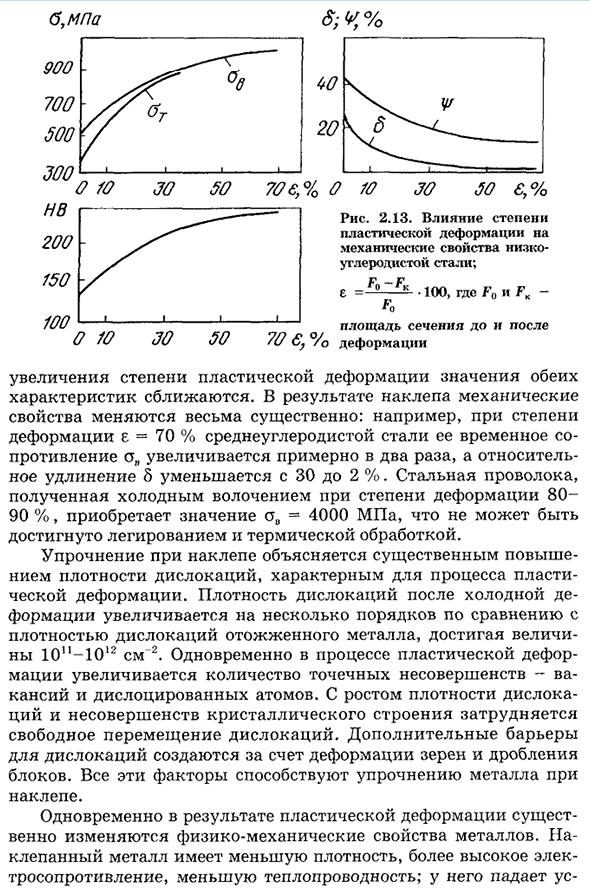

Клепаные металлы имеют более низкую плотность, более высокое электрическое сопротивление, более низкую теплопроводность.- 62тойчивость против коррозии. Под холодной обработки, металлов с ГЦК решетки закаленной сильнее, чем с ОЦК решеток. Сверхпластичность металла. Сверхпластичность — это способность металлов и сплавов при определенных условиях к значительной равномерной пластической деформации (8>100%) без деформационного упрочнения(закалки).

Существует несколько типов сверхпластичности: * * сверхпластичность на мелкозернистых структурах характеризуется очень мелкими зернами с низкой степенью деформации (0,5-5 мкм) (10″3-10’4s’1) и 0,4 А. П. Людмила Фирмаль

Согласно образному сравнению Гуляева, этот процесс аналогичен переливанию картофеля из одного мешка в другой. Субкритическая сверхпластичность наблюдалась при температурах ниже или вблизи температуры плавления. Этот тип сверхпластичности обусловлен тем, что непосредственно перед фазовым превращением или плавлением свойства резко изменяются, не изменяя структуры. 2.14). В технических приложениях более перспективным является метод мелкозернистой структурной сверхпластичности.

При Сверхпластической деформации отсутствует локальная локализация деформации и связанное с ней истончение шейки образца. В самом начале формирования шейки в это время металл укрепляется, сопротивление его течению увеличивается、 Таким образом, дальнейшее формирование шейки прекращается. Этот процесс повторяется непрерывно по всей длине образца, избегая локализации деформации в определенной области. Эта квазиодномерная деформация называется эффектом бегущей шеи. Благодаря этому эффекту при растяжении образца могут быть достигнуты очень большие растяжки. В случае двухфазного сплава с объемным соотношением одной и той же фазы и максимальным развитием поверхности раздела,

Что тормозит взаимный рост частиц, этому в процессе обработки давлением с получением ультрадисперсных частиц способствует также образование дисперсных выделений, являющихся барьерами для движения их границ. Необходимым условием реализации сверхпластичности является нагрев матрицы до более низкой рабочей температуры и процесс деформации. Явление сверхпластичности применяют для объемной изотермической штамповки титановых сплавов а+р, дуплексной латуни, алюминиевых сплавов с цинком и цирконием и др.

Благодаря сверхпластичности детали сложной формы могут быть получены за одну операцию штамповки, что позволяет снизить трудоемкость и удешевить изделие. Процесс перекристаллизации металлов и сплавов. Дело в том, что увеличение числа дефектов кристаллической структуры и возникновение внутренних напряжений в результате упрочнения приводит к увеличению свободной энергии металла, что приводит к неравновесному, неустойчивому состоянию, и даже нагрев при комнатной температуре должен способствовать переходу металла в более стабильное структурное состояние. Прежде всего, небольшое нагревание (для железа-до 400 ° С) вызывает деформацию кристаллической решетки, плотность дислокаций за счет их исчезновения, уменьшение числа вакансий, уменьшение внутренних напряжений. Однако видимых изменений в структуре нет, а удлиненная форма зерен сохраняется.

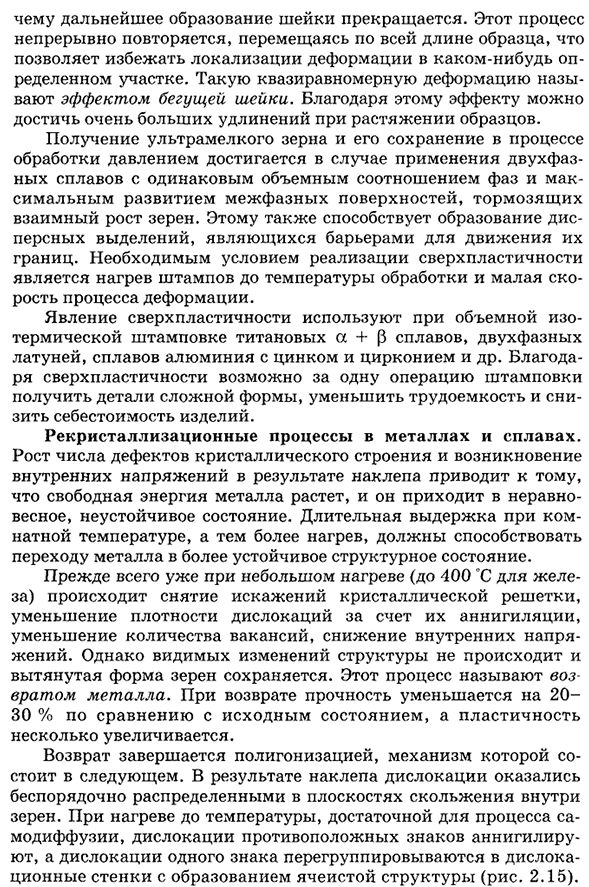

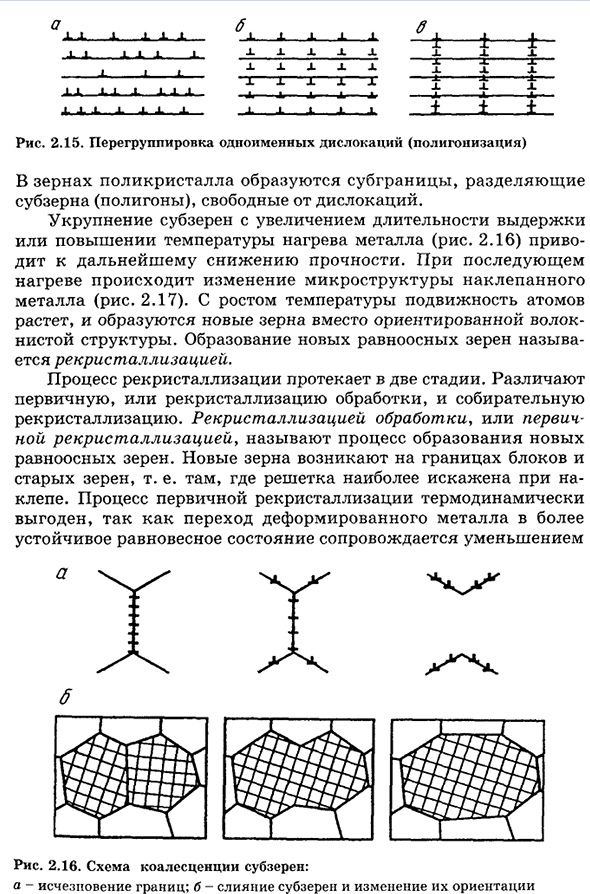

Этот процесс называется возвращением металла. Обратно, прочность снижается на 20-30% по сравнению с исходным состоянием, а пластичность незначительно повышается. Возврат завершается полигонизацией, механизм которой заключается в следующем. В результате упрочнения дислокации были хаотично распределены по плоскости скольжения в зернах. При нагревании до достаточной температуры в диффузионном процессе СА дислокация противоположного знака исчезает, и одна дислокация знака перестраивается в стенку дислокации с образованием клеточной структуры. 2.15). 64-Л И Л 1 1×1 x x x x x X X X X X X Но Шу Х Х-У^У. ■UJ X X X X- Рис 2.15 одноименная дислокация (полигонизация) Зерен поликристаллического форма субзерен, что отдельных субзерен (полигонов) без дислокаций. Увеличение субзерен с увеличением времени выдержки или температуры нагрева металла(рис. 2.16) приводит к дальнейшему снижению силы.

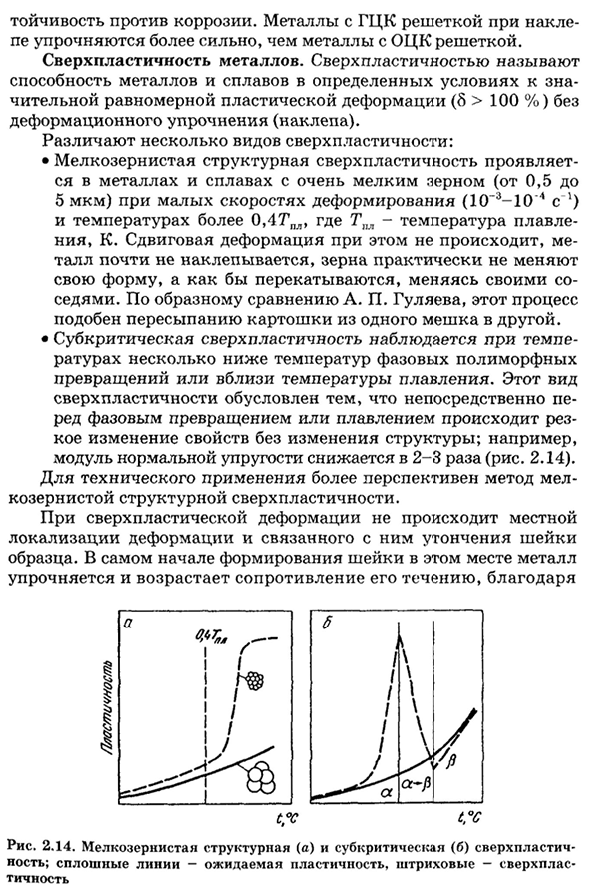

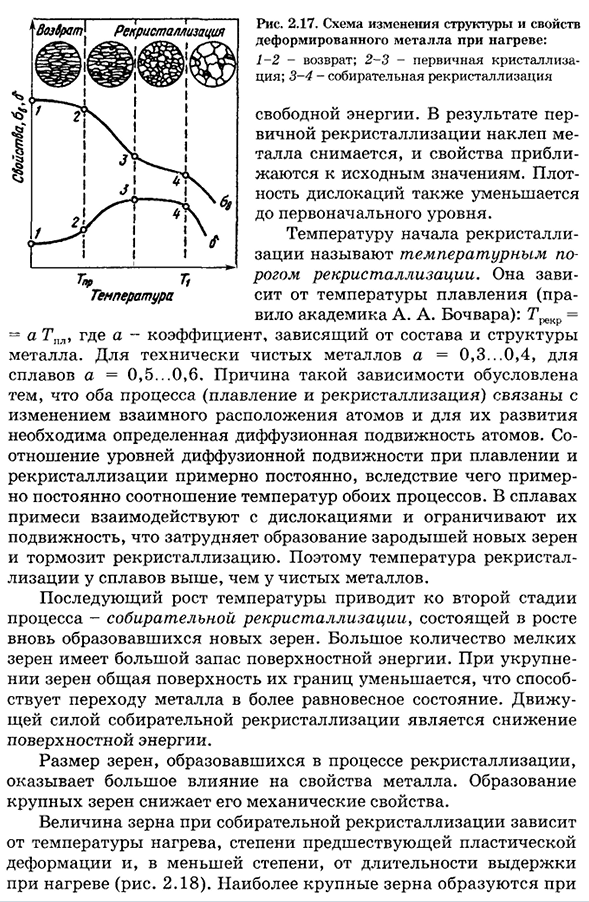

Последующий нагрев изменяет микроструктуру клепаного металла(рис. 2.17). По мере повышения температуры подвижность атомов увеличивается, и вместо ориентированной волокнистой структуры образуются новые частицы. Образование новых равноосных частиц называется рекристаллизацией. Процесс перекристаллизации происходит в два этапа. Различают первичную, или перерабатывающую, рекристаллизацию, и коллективную рекристаллизацию. Технологическая рекристаллизация, или первичная рекристаллизация, представляет собой процесс образования новых равноосных зерен. Новые зерна возникают на границах блока и старых зерен, то есть там, где решетка наиболее искажается при затвердевании. Процесс первичной рекристаллизации является термодинамически выгодным, и переход деформированного металла к более стабильному равновесию、 Схема коалесценции рис 2.16 подзерен: а-исчезновение границ;

Б-слияние подзерен и изменение их ориентации 3-29 8 6 65tenperatzra Рис. 2.17 схема трансформации структуры и свойств деформируемого при нагреве металла: 1-2-возврат; 2-3-первичная кристаллизация;3-4-коллективная рекристаллизация Свободная энергия. В результате первичной перекристаллизации металл удаляется, и характеристика приближается к исходному значению. Плотность дислокаций также снизилась до исходного уровня. Температуру начала рекристаллизации, называется температурным порогом рекристаллизации. Он имеет температуру плавления (правила академика А. А. Бочвара):==a T»l, где a-коэффициент, зависящий от состава и структуры металла. Для технически чистого металла а=0,3…0.4 для сплава а=0.5…0.6 причина этой зависимости заключается в том, что оба процесса (плавление и рекристаллизация) связаны с изменением относительного расположения атомов, и вследствие их возникновения отношение диффузионной подвижности при постоянной диффузии атомов (плавление и рекристаллизация) почти постоянно, а температурное отношение обоих процессов почти постоянно.

В сплавах примеси взаимодействуют с дислокациями, ограничивают их подвижность, затрудняют образование новых зернистых зародышей, тормозят рекристаллизацию. Поэтому температура рекристаллизации сплава выше, чем у чистого металла. Последующее повышение температуры приводит ко второй стадии процесса-коллективной перекристаллизации, которая заключается в росте вновь образующихся новых зерен. Большое количество мелких частиц, имеют большой запас поверхностной энергии. При расширении частиц общая поверхность их границ уменьшается, что способствует переходу металла в более сбалансированное состояние. Движущей силой коллективной рекристаллизации является уменьшение поверхностной энергии. Размер зерен, образующихся в процессе перекристаллизации, оказывает большое влияние на свойства металла. Образование крупных частиц снижает его механические свойства.

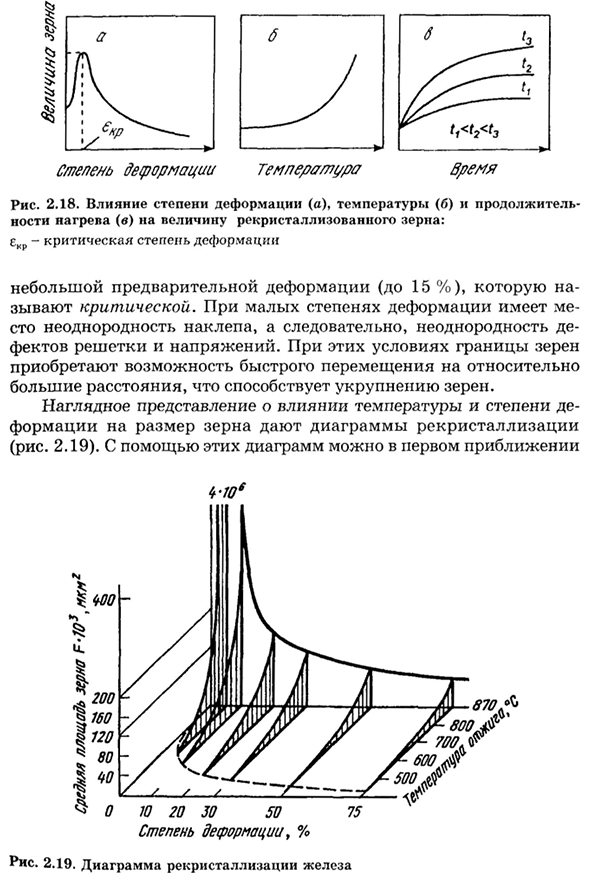

Размер зерен при коллективной перекристаллизации, температура нагрева, степень предшествующей пластической деформации и в меньшей степени зависит от периода выдержки при нагреве(рис. 2.18). Самые крупные зерна образуются в следующих случаях Шестьсот шестьдесят семь Степень деформации температура время Степень деформации(а), температура(Б)и продолжительность нагрева (в)влияют на величину рис 2.18 перекристаллизованных зерен: ECR-это вариант критической деформации Малую предварительную деформацию называют значительной (до 15%). При низкой степени деформации наблюдается неравномерность упрочнения, а в свою очередь, дефект решетки и неравномерность напряжения. В этих условиях границы зерен приобретают способность быстро перемещаться на относительно большие расстояния, что способствует расширению частиц. Влияние температуры и степени деформации на размер зерна наглядно представлено на диаграмме

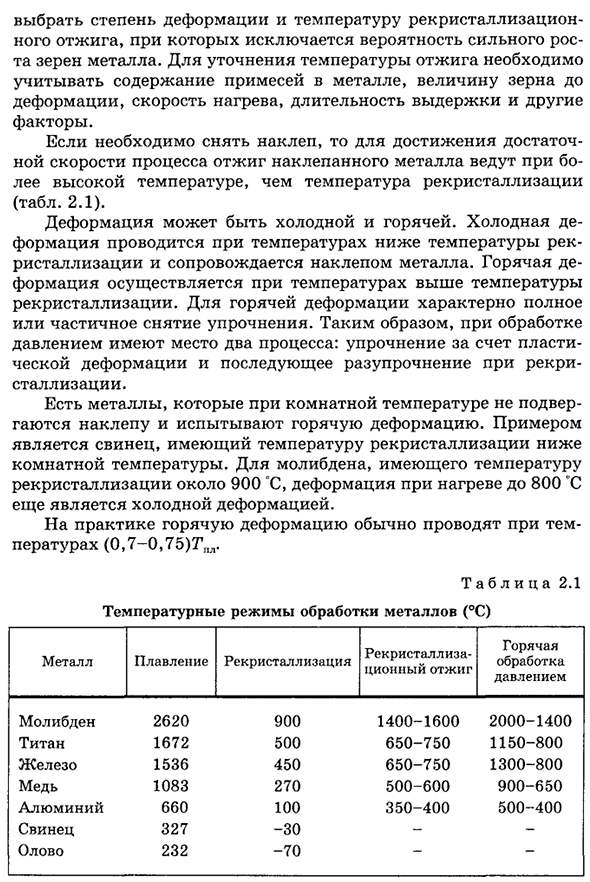

рекристаллизации (рис. 2.19). Вы можете использовать эти диаграммы с первым приближением 3′ Иллюстрация Reis 2.19 перекристаллизация железа Выбор степени деформации и температуры рекристаллизационного отжига исключает возможность сильного роста металлических частиц. Для уточнения температуры отжига необходимо учитывать содержание примесей в металле, размер зерен перед деформацией, скорость нагрева, продолжительность выдержки и другие факторы. Для достижения достаточной скорости процесса, если необходимо удалить накрепь, отжиг металла заклепки проводят при более высокой температуре, чем температура рекристаллизации (табл. 2.1). Деформация может быть холодной и горячей. Холодная деформация осуществляется при температурах ниже температуры

рекристаллизации, с упрочнением металла. Термическая деформация происходит при температуре выше температуры рекристаллизации. Горячая деформация характеризуется полным или частичным снятием закалки. Таким образом, при обработке давлением происходят два процесса: пластическая деформация при рекристаллизации и упрочнение с последующим размягчением. Существуют металлы, которые не подвергаются упрочнению при комнатной температуре и испытывают термическую деформацию. Примером может служить свинец с температурой рекристаллизации ниже комнатной температуры. Для молибдена с температурой рекристаллизации около 900℃ деформация при нагревании до 800℃все еще является холодной деформацией. На практике горячую деформацию обычно проводят при температуре (0,7-0,75) 7^.

Смотрите также:

Методические указания по материаловедению

| Металлографические методы испытаний | Хрупкое и вязкое разрушение |

| Испытания механических свойств | Факторы, определяющие характер разрушения |