Оглавление:

Механические свойства, определяемые при статических испытаниях

- Определены механические свойства Статическое испытание 1 1 данный учебник содержит краткую информацию о механических свойствах. Более подробная информация доступна в работах: В. Золотаревский. Механические испытания и свойства металла. М., Металлургия, 1974; Геллер Ю. А. А. Rakhstadt Г’.Материальная наука. М. Металлургия, 1975. Нагрузка приложенная к образцу, вызванному статическим испытанием, увеличивает медленно и ровно. Эти испытания включают испытание на растяжение, сжатие, кручение, изгиб и твердость. Обычно различные напряженные состояния, возникающие при том или ином способе статического испытания, оцениваются по коэффициенту жесткости.

Где mp, 1X-максимальное напряжение сдвига. S’Max-это максимальное вертикальное (растягивающее) напряжение, которое уменьшается. Чем выше значение 5tax / растягивающего напряжения по сравнению с касательным, тем ниже значение a и тем строже испытание. Испытание на растяжение является более строгим (а = 0,5) по сравнению с испытанием на кручение(а = 0,8), и наиболее щадящим является испытание на сжатие(а = 2,0). Однако следует отметить, что жесткость испытания определяется не только коэффициентом А, .

но и характеристиками испытуемого материала Людмила Фирмаль

Именно поэтому, например, в большинстве сталей и цветных сплавов с высокой пластичностью испытание на растяжение является мягким, а в пластичных сплавах железа или литого алюминия-твердым и приводит к хрупкому разрушению. Испытание на растяжение. Этот вид испытаний широко применяется в конструкционных сталях, цветных металлах и их сплавах. Испытание на растяжение, основанное на результатах 1 эксперимента, может установить несколько важных механических свойств металла или сплава.

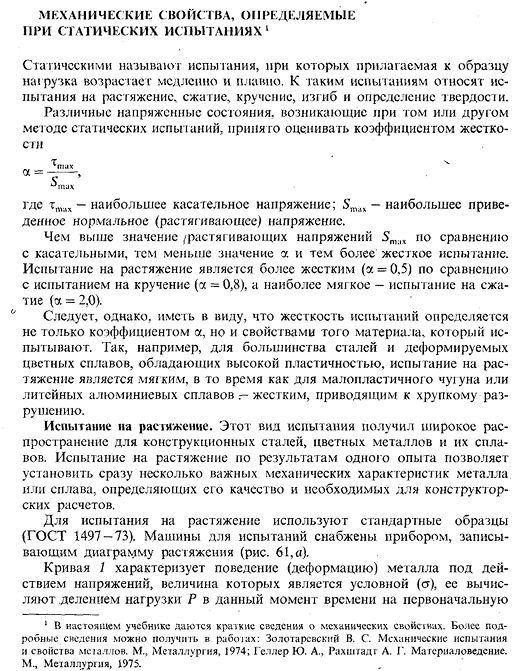

Эти характеристики определяют качество и необходимы для проектных расчетов. Для испытаний на растяжение используются стандартные образцы (ГОСТ 1497-73).Испытательная машина оснащена устройством для регистрации диаграмм натяжения (рис. 61, а). Кривая 1 показывает свойства поведения (деформации) металла под действием напряжений, его величина условна (st), начальная нагрузка P 88 Рисунок 6 тонный рисунок: h a-условный(————)и правда(————-)растяжимое напряжение металла. / Область упругих деформаций. // — Зоны пластической деформации. /// — Площадь возникновения трещин. Ъ-истинное напряжение Поперечное сечение образца Fn (n = P / Fo, кг / мм2).

- Кривая 2 показывает поведение (деформацию) металла под действием напряжения S. его значение верно и рассчитывается путем деления нагрузки P в данный момент времени на площадь поперечного сечения образца в этот момент. Для испытания на растяжение обычно используется обычная диаграмма напряжений used. As как видно из рисунка 61, деформация в точке А пропорциональна напряжению. Касательная угла наклона прямой ОА к абсциссе характеризует модуль упругости å = СТ / Б (5-относительная деформация) материала. Модуль упругости е определяет прочность материала, жесткость, увеличение напряжений в виде упругой деформации.

Физический смысл модуля упругости сводится к тому, что он характеризует сопротивление металла упругой деформации, то есть смещению атомов из равновесного положения в решетке. Модуль упругости очень слабо зависит от структуры металла и определяется силой связи между атомами. Все остальные механические свойства являются структурно чувствительными и сильно варьируются в зависимости от структуры (обработки). — Закон пропорциональности напряжений и деформаций действует только в первом приближении. При точных измерениях отклонения от пропорционального закона наблюдаются даже при малых напряжениях в упругой области. Это явление называется inelastic. It проявляется в том, что деформация

отстает по фазе от действующих напряжений, хотя и остается reversible. Людмила Фирмаль

In в связи с этим линия нагрузки-разгрузки на диаграмме натяжения не совпадает с линией нагрузки-разгрузки, в результате чего вместо прямой линии образуется петля гистерезиса. 1. Напряжение, соответствующее точке 89 А, является пропорциональным пределом (s. p. — обычно условные пропорциональные пределы determined. In другими словами, деформация с осью напряжение-напряжение, отклонение которой от линейной зависимости между напряжением и деформацией достигает такой величины, что становится касательной угла наклона образуемой касательной кривой, увеличивается на 50% от величины линейного (упругого) сечения.

Напряжения, не превышающие пропорционального предела, на самом деле вызывают только упругую деформацию, поэтому их часто отождествляют с условным пределом упругости (σ0> 05).Это не совсем точно, но это приемлемо для многих практических случаев. Предел упругости определяется как напряжение, при котором постоянная деформация достигает 0,05% (или менее) от первоначальной длины образца. Остаточное напряжение Rmacia, которая равна 0,2%, называется условным пределом текучести (st0-2). При испытании железа или других металлов в прибл. С.

Хорошо.- при достижении предела текучести Cg кривой натяжения решетки формируется платформа. В этом случае ct-это напряжение, которое соответствует «пределу текучести» (физическому пределу текучести).Формирование точки текучести связано с фиксацией дислокации атмосферой котреля(см. стр. 41).Напряжение при деформации металла возрастает до тех пор, пока дислокации не выпадут из атмосферы неподвижной примеси. Высвобождение дислокации вызывает лавинообразное движение и регенерацию при достигнутом напряжении. Предел текучести чаще всего выбирают в качестве 1 из показателей прочности.

Значения stPL1 и p02 характеризуют их устойчивость к малым и средним нагрузкам deformations. As при дальнейшем увеличении нагрузки происходит большая пластическая деформация в общем объеме металла. Напряжение, соответствующее максимальной нагрузке, предшествующей разрыву образца, называется временным сопротивлением или пределом прочности СД(рис. 61, а). в пластичном металле, который начинается с напряжения, эквивалентного < sv, деформация концентрируется на части образца, где происходит локальное сужение поперечного сечения, называемое горловиной, appears. As в результате многократных скользящих и дислокационных пересечений на шейке образуются плотные поры, расширение которых приводит к появлению пор.

При сплавлении поры образуют трещину, которая распространяется в направлении, пересекающем ось растяжения, и в какой-то момент образец разрушается(как показано на рисунке 61, точка с). Кроме того, при испытаниях на растяжение определяются свойства пластичности. Они включают удлинение, 8 = b-100% ’ o p 0-p и относительное сужение Phi= ——100%、где/ 0 и/ k-длина образца Иди! И после разрушения; Fo и FK-площадь поперечного сечения образца до и после повреждения соответственно. Отношение изменения длины к начальной длине определяет условное удлинение. Отношение каждого заданного момента изменения длины к длине 90 в этот момент дает истинное удлинение о. На рисунке 61.6 показана диаграмма истинного напряжения, построенная с координатами S -.

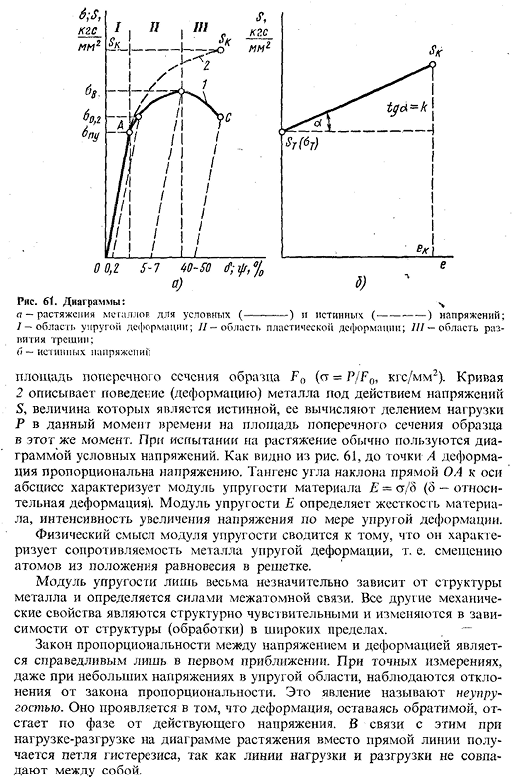

Учитывая, что роль пластической деформации значительно больше, чем упругой, считается, что часть фигуры, соответствующая упругой деформации, совпадает с продольной осью координат. Истинное растягивающее (разрушающее) сопротивление SK определяется как отношение силы в момент разрушения и минимальной площади поперечного сечения (кгс / мм2) образца в месте разрушения: SK = PK / FK материала (рис. 61.6). при вязком разрушении (когда образуется шейка) стержень и SK характеризуют устойчивость к большим пластическим деформациям, чтобы не допустить их разрушения. break. In расчетные расчеты, 5К редко используются. » Кривая 2 рисунка на рисунке, в процессе растяжения, указывает на то, что металл отверждается(отверждается).

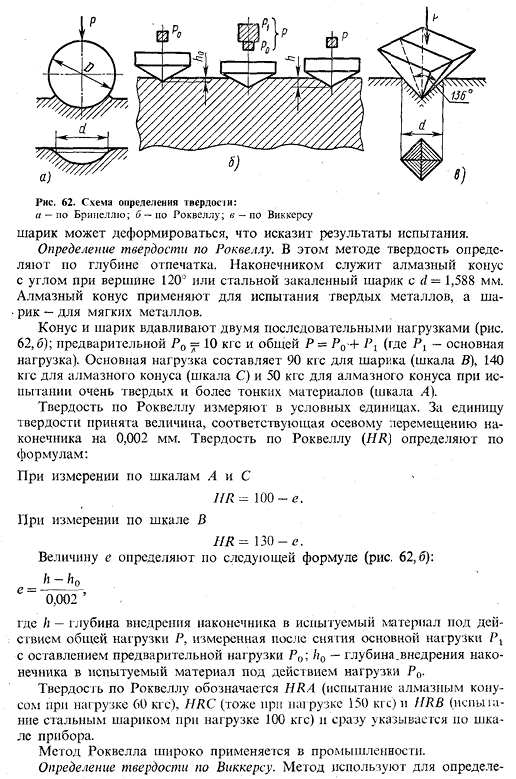

Это связано с деформацией, потому что необходимо увеличить приложенное напряжение. > Игнорируя упругую деформацию, коэффициент отверждения k, характеризующий способность металла затвердевать при пластической деформации, выглядит следующим образом: — ^0,2 Твердость металла. Твердость-это свойство материала, который сопротивляется пластической деформации за счет контакта с поверхностным слоем. Измерение твердости благодаря быстроте и простоте выполнения, а также возможности определять ее свойства без разрушения изделия, широко применяются для контроля качества металла в металлических изделиях и деталях. Определение твердости по Бринеллю. Этот метод основан на том, что твердый стальной шарик вдавливается в плоскую поверхность металла под определенной нагрузкой Р (рис. 62, а).

После снятия нагрузки на испытуемом металле образуются следы (отверстия). Если поверхность отпечатка представлена диаметром d шарика и печатью d (p мм), то твердость определяется по формуле: при испытаниях lR(О-|Р2-(Р) сталь и чугун) устанавливают D = 10 мм и P = 3000 кг (P = ZOR2), а при испытаниях меди и ее сплавов — D = 10 мм и P = 1000 кг (P = UR2) и очень мягких металлов (таких как алюминий, кролик) — P = 250 P = 5 p = 2 p. Для определения твердости измеряется диаметр отверстия d, а твердость подтверждается в таблице, прилагаемой к устройству. Метод Бринелля не рекомендуется применять для металлов с более высокой твердостью, чем НВ 450.

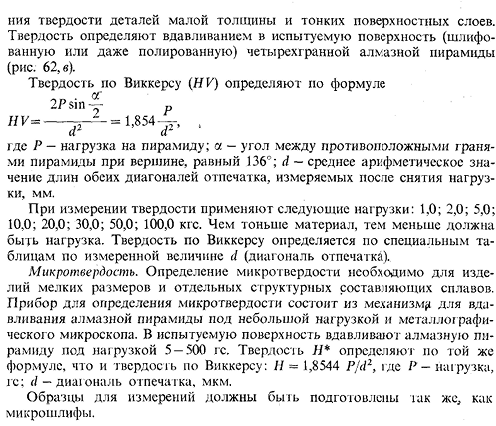

Переход от / KDO к F0 / FK основан на инвариантности объема при деформации. — СиДжей — 91 рисунок 62.Схема определения твердости: Согласно а-Бринелл; согласно Б-Рокуэлл; Согласно в-Викерс Не исключено, что шарик деформируется, и результат теста будет искажен. Определение твердости Роквелла. При таком способе твердость определяется глубиной печати. Наконечник представляет собой алмазный конус с верхним углом 120°или стальной закаленный шар С d = 1,588 мм. Конусы Диаманта использованы для того чтобы испытать твердые металлы, и шарики использованы для того чтобы испытать мягкие металлы. Конус и шарик отжимают 2 раза подряд И нагрузки (рис.62, Б); запас по = 10 кгс и общий Р=Р0Ч-Рх (где РХ-основная нагрузка).

Основная нагрузка составляет 90 кгс на шарик (шкала в), 140 кгс на алмазный конус (шкала с), 50 кгс на алмазный конус при испытании очень твердого и тонкого материала (шкала а). Твердость по Роквеллу измеряется в любой единице. Единица измерения, эквивалентная 0,002 мм в осевом направлении наконечника, рассматривается как единица измерения твердости. Твердость по Роквеллу (HR) определяется по формуле: при измерении по шкале A и C HR = 100 — 1 с 1979 года по 1/1 был введен новый ГОСТ 9454-78 «метод испытаний на ударный изгиб при низких температурах, комнатной температуре и высокой температуре». introduced. In в новом ГОСТе ударная вязкость обозначается буквами KCU, KCV или KST.

Первые 2 буквы KS-обозначают признак ударной вязкости, 3-я буква U, V или Т-тип концентратора (U-радиус концентратора 1 + 0,07 мм, V-радиус 0,25 + 0,025 мм и T-трещина).Размеры КС, Дж / м2 или кгс-м / см2. Учебники держат старое обозначение а, кгс-м / см2 удара toughness. It принимается во всех существующих ГОСТах о стали и других металлах и сплавах. j Образцы для измерения должны быть подготовлены таким же образом, как и для микроскопических срезов.

Смотрите также:

Решения задач по материаловедению

| Механические свойства, определяемые при динамических испытаниях | Упругая и пластическая деформации |

| Механические свойства при переменных (циклических) нагрузках | Разрушение металлов |