Механические характеристики и свойства материалов

Работоспособность конструкционных материалов при различных видах нагружения определяется величинами, которые называют механическими характеристиками. Механические характеристики устанавливают границу безопасной эксплуатации элементов конструкций при статическом и динамическом (циклическом и ударном) нагружениях. К числу основных механических характеристик относятся предельные напряжения, твердость, ударная вязкость.

Величины механических характеристик могут быть получены в лабораторных условиях доведением образцов до разрушения или чрезмерной деформации. Наиболее распространены испытания на растяжение и сжатие, так как они относительно просты, дают результаты, позволяющие с достаточной достоверностью судить о поведении материалов и при других видах деформации. Часто целью испытаний является определение твердости и ударной вязкости.

Все конструкционные материалы можно условно разделить на хрупкие и пластичные. К весьма пластичным материалам относят малоуглеродистые стали, алюминий, медь и некоторые другие. Эти материалы обладают способностью деформироваться в широких пределах без разрушения. Примерами хрупких материалов могут служить чугун, высокоуглеродистые сорта стали, металлокерамические материалы, стекло. Хрупкие материалы разрушаются без заметной предварительной деформации.

Промежуточное положение занимают малопластичные материалы, к которым могут быть отнесены многие легированные стали, дюралюминий, бронза.

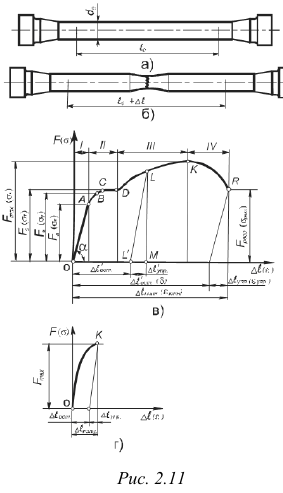

Испытания на растяжение. Диаграмма растяжений. Испытание различных материалов на растяжение осуществляют статическим нагружением на специальных машинах. Для этого применяют стандартный цилиндрический образец (рис. 2.11, а). Длина центрального цилиндра превышает его диаметр приблизительно в 15 раз.

На цилиндре рисками выделяют участок для измерения деформации, длина которого  , где

, где  — диаметр стержня до растяжения. Иногда для испытаний применяют плоские или малые цилиндрические образцы, у которых

— диаметр стержня до растяжения. Иногда для испытаний применяют плоские или малые цилиндрические образцы, у которых  .

.

При растяжении образца на машинах регистрируют нагрузку на образец и его удлинение  . По полученным данным строят диаграмму растяжения образца, представляющую кривую

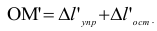

. По полученным данным строят диаграмму растяжения образца, представляющую кривую  . Такая диаграмма для образца из малоуглеродистой стали показана на рис, 2.11, в. Большинство современных испытательных машин имеет устройство для автоматического вычерчивания диаграммы растяжения.

. Такая диаграмма для образца из малоуглеродистой стали показана на рис, 2.11, в. Большинство современных испытательных машин имеет устройство для автоматического вычерчивания диаграммы растяжения.

Однако форма такой диаграммы растяжения в координатах  зависит от размеров испытуемого образца, его длины и площади поперечного сечения. Диаграмма растяжения

зависит от размеров испытуемого образца, его длины и площади поперечного сечения. Диаграмма растяжения  характеризует свойства конкретного испытуемого образца.

характеризует свойства конкретного испытуемого образца.

Количественная оценка физических свойств материала может быть сделана при помощи диаграммы растяжения в системе координат  .

.

Напряжение, откладываемое по вертикальной оси,  , где

, где  — площадь поперечного сечения образца до испытания. Относительное удлинение образца, откладываемое по горизонтальной оси,

— площадь поперечного сечения образца до испытания. Относительное удлинение образца, откладываемое по горизонтальной оси,  , где

, где  — длина расчетного участка образца до испытания. Так как величины

— длина расчетного участка образца до испытания. Так как величины  и

и  постоянны, диаграмма

постоянны, диаграмма  имеет тот же вид, что и

имеет тот же вид, что и  и отличается от нее только масштабами.

и отличается от нее только масштабами.

Диаграмма  характеризует свойства испытуемого материала и носит название условной диаграммы растяжения, так как напряжения и относительные удлинения вычисляют соответственно по отношению к первоначальной площади сечения и первоначальной длине.

характеризует свойства испытуемого материала и носит название условной диаграммы растяжения, так как напряжения и относительные удлинения вычисляют соответственно по отношению к первоначальной площади сечения и первоначальной длине.

Диаграмма растяжения образца из малоуглеродистой стали (рис. 2.11, в) характеризуется следующими четырьмя отличительными участками.

Участок I соответствует упругим деформациям материала образца. На этом участке справедлив закон Гука и величина деформации прямо пропорциональна растягивающему усилию (прямая  ).

).

Участок II начинается после точки  , когда диаграмма становится криволинейной. Однако до точки

, когда диаграмма становится криволинейной. Однако до точки  деформации остаются упругими, т. е. при разгрузке образец восстанавливает свою первоначальную форму и размеры. При дальнейшем увеличении нагрузки за точкой

деформации остаются упругими, т. е. при разгрузке образец восстанавливает свою первоначальную форму и размеры. При дальнейшем увеличении нагрузки за точкой  появляются неупругие деформации. В точке

появляются неупругие деформации. В точке  начинается процесс деформации детали без увеличения внешней нагрузки. Этот процесс называется процессом текучести материала. В зоне текучести у стальных образцов существенно меняются электропроводность и магнитные свойства. Поверхность полированного образца покрывается линиями, наклоненными к его оси (линии Чернова).

начинается процесс деформации детали без увеличения внешней нагрузки. Этот процесс называется процессом текучести материала. В зоне текучести у стальных образцов существенно меняются электропроводность и магнитные свойства. Поверхность полированного образца покрывается линиями, наклоненными к его оси (линии Чернова).

Участок III (ДК) характерен увеличением нагрузки, при которой происходит дальнейшая деформация образца. Этот участок называется зоной упрочнения. Заканчивается участок при достижении максимальной нагрузки, воспринимаемой образцом.

Участок IV начинается в точке  и заканчивается разрушением образца в точке

и заканчивается разрушением образца в точке  . Этот участок носит название зоны разрушения образца. Деформация образца на этом участке характерна образованием шейки и удлинением образца за счет уменьшения ее диаметра (рис. 2.11, б).

. Этот участок носит название зоны разрушения образца. Деформация образца на этом участке характерна образованием шейки и удлинением образца за счет уменьшения ее диаметра (рис. 2.11, б).

Если испытуемый образец, не доводя до разрушения, нагрузить до состояния, соответствующего точке  диаграммы (рис.2.И, в), а затем разгрузить, то процесс разгрузки изобразится прямой

диаграммы (рис.2.И, в), а затем разгрузить, то процесс разгрузки изобразится прямой  . Многочисленные испытания показывают, что эта прямая параллельна первоначальному участку

. Многочисленные испытания показывают, что эта прямая параллельна первоначальному участку  диаграммы. При разгрузке деформация полностью не исчезает. Она уменьшается только на величину

диаграммы. При разгрузке деформация полностью не исчезает. Она уменьшается только на величину  упругой части удлинения. Отрезок

упругой части удлинения. Отрезок  представляет собой остаточную или пластическую деформацию.

представляет собой остаточную или пластическую деформацию.

Следовательно,

или

Если образец нагрузить силой, меньшей  и затем нагрузку снять, то имеет место только упругая деформация, остаточная (пластическая) деформация отсутствует.

и затем нагрузку снять, то имеет место только упругая деформация, остаточная (пластическая) деформация отсутствует.

В соответствии с диаграммой растяжения вводят следующие основные характеристики материала.

- Отношение растягивающего усилия в точке

к первоначальной площади поперечного сечения стержня

к первоначальной площади поперечного сечения стержня

называемое пределом пропорциональности. До предела пропорциональности сохраняет силу закон Гука.

- Отношение растягивающего усилия в точке

к первоначальной площади поперечного сечения стержня

к первоначальной площади поперечного сечения стержня

называемое пределом упругости.

Предел упругости — такое напряжение, при котором величина относительной остаточной деформации не превышает 0,005%, т. е. предел упругости соответствует такому наибольшему напряжению, до которого материал сохраняет свои упругие свойства. Для многих материалов разница между пределом пропорциональности и пределом упругости невелика, и на практике между ними обычно различия не делают.

- Отношение растягивающего усилия в точке

к первоначальной площади поперечного сечения стержня

к первоначальной площади поперечного сечения стержня

называемое пределом текучести. Предел текучести — такое напряжение, при котором происходит рост деформации без увеличения нагрузки. Для ряда материалов, не имеющих на диаграмме выраженной площадки текучести, вводят понятие условного предела текучести, под которым подразумевают напряжение, вызывающее остаточную деформацию, равную 0,2%.

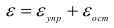

- Отношение наибольшей нагрузки к первоначальной площади поперечного сечения стержня

называемое пределом прочности, или временным сопротивлением. Предел прочности при растяжении обозначают  при сжатии

при сжатии  .

.

Предел прочности соответствует максимальному напряжению, возникающему в образце до его разрушения.

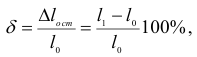

При испытании образца на разрыв определяют также относительное остаточное удлинение материала образца при разрыве:

где  — первоначальная расчетная длина испытуемого образца;

— первоначальная расчетная длина испытуемого образца;  — расчетная длина образца после разрыва; ее измеряют после стыковки двух частей разорванного образца.

— расчетная длина образца после разрыва; ее измеряют после стыковки двух частей разорванного образца.

Величину остаточного удлинения образца  можно определить при помощи диаграммы растяжения (рис. 2.11, в). Для этого из полного удлинения образца

можно определить при помощи диаграммы растяжения (рис. 2.11, в). Для этого из полного удлинения образца  при его разрушении в точке

при его разрушении в точке  вычитают величину упругого удлинения образца

вычитают величину упругого удлинения образца  . Задача решается графически с помощью прямой, проведенной через точку

. Задача решается графически с помощью прямой, проведенной через точку  параллельно участку

параллельно участку  упругого растяжения материала.

упругого растяжения материала.

Относительное удлинение образца при разрыве, как уже было сказано, служит показателем пластических свойств материала.

Второй характеристикой пластичности материала является относительное остаточное сужение при разрыве

где  — первоначальная площадь поперечного сечения:

— первоначальная площадь поперечного сечения:  — площадь поперечного сечения в наиболее тонком месте шейки после разрыва.

— площадь поперечного сечения в наиболее тонком месте шейки после разрыва.

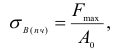

- Диаграмма растяжения хрупких материалов показана на рис. 2.11, г, где отклонение от закона Гука начинается при малых значениях деформирующей силы. Эта диаграмма не имеет площадки текучести. Образцы разрушаются при очень малой остаточной деформации без образования шейки. За характеристику прочности хрупких материалов, как и в случае растяжения, принимается временное сопротивление.

Кроме указанных выше механических характеристик материала, с помощью диаграммы растяжения можно определить также его энергетические характеристики.

Площадь диаграмм, показанных на рис. 2.11, в, г, представляет работу, затрачиваемую на разрушение материала образца. Часть этой работы идет на нагревание материала образца, при этом, как видно из диаграмм, работа разрушения пластических материалов значительно больше, чем для хрупких материалов.

В пределах упругости полная работа деформации

Важной характеристикой материала является удельная работа деформации, величину которой а находят как отношение полной работы к объему рабочей части образца:

Вследствие упругой деформации в образце накапливается потенциальная энергия деформации. Величину полной  и удельной

и удельной  потенциальной энергии принимают равной значению соответственно полной и удельной работы.

потенциальной энергии принимают равной значению соответственно полной и удельной работы.

Диаграммой растяжения можно воспользоваться также для определения модуля упругости  .

.

На диаграмме растяжения (рис. 2.11, б) прямолинейный участок, соответствующий закону Гука, наклонен под углом  к горизонтальной оси. Отметим текущее напряжение

к горизонтальной оси. Отметим текущее напряжение  и соответствующее ему относительное удлинение

и соответствующее ему относительное удлинение  . Тогда тангенс угла наклона участка

. Тогда тангенс угла наклона участка  :

:

Исходя из соотношения, выражающего закон Гука, получим

Сопоставление этих формул позволяет сделать вывод о том, что

Следовательно, модуль упругости материала численно равен тангенсу угла наклона к горизонтали прямолинейного участка  диаграммы растяжения.

диаграммы растяжения.

Явление наклепа. Если при испытании создать в образце напряжение, превышающее предел текучести, затем разгрузить, дать «отдохнуть» и подвергнуть повторному нагружению, можно заметить, что предел пропорциональности значительно увеличивается, но при этом уменьшается пластичность.

Повышение предела пропорциональности и уменьшение пластичности материала образца при вытяжке его за предел текучести называют наклепом. Упрочнение стали при помощи наклепа используют при изготовлении проволочных канатов, грузовых цепей и т. д. Для придания медным листам упругих свойств и твердости их подвергают прокатке в холодном состоянии.

В тех случаях, когда наклеп является нежелательным явлением, его можно устранить при помощи специальной термической обработки.

Испытание на сжатие. Во избежание искривления металлические образцы, подлежащие испытанию на сжатие, выполняют в виде коротких цилиндров высотой  или кубиков. Образцы на сжатие испытывают на специальных прессах или универсальных разрывных машинах.

или кубиков. Образцы на сжатие испытывают на специальных прессах или универсальных разрывных машинах.

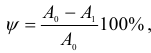

Диаграмма сжатия образца из пластического материала показана на рис. 2.12, а. В начальной части диаграмма сжатия совпадает с диаграммой растяжения (линия  ). После точки

). После точки  материал образца расплющивается, и сжимающая сила быстро возрастает. Модуль упругости первого рода, а также пределы пропорциональности, упругости и текучести у малоуглеродистой стали при растяжении и сжатии можно считать совпадающими.

материал образца расплющивается, и сжимающая сила быстро возрастает. Модуль упругости первого рода, а также пределы пропорциональности, упругости и текучести у малоуглеродистой стали при растяжении и сжатии можно считать совпадающими.

Диаграмма сжатия образца из хрупкого материала показана на рис. 2.12, б. Основными характеристиками хрупкого материала при сжатии является предел прочности, обозначаемый  , и относительная остаточная деформация при разрушении

, и относительная остаточная деформация при разрушении  . Предел прочности при сжатии хрупких материалов оказывается значительно выше, чем при растяжении, т. е. хрупкие материалы сопротивляются сжатию значительно лучше, чем растяжению.

. Предел прочности при сжатии хрупких материалов оказывается значительно выше, чем при растяжении, т. е. хрупкие материалы сопротивляются сжатию значительно лучше, чем растяжению.

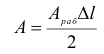

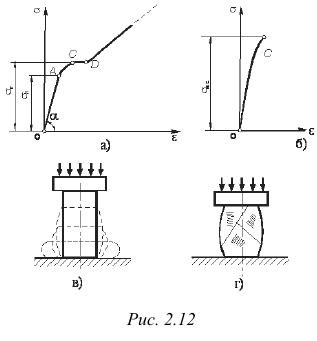

На рис. 2.12, в представлен вид малоуглеродистого стального образца до сжатия и после сжатия на специальном испытательном станке, а на рис. 2.12, г изображен образец из хрупкого материала, разрушенный при сжатии.

Определение твердости. Твердостью называют способность материала сопротивляться механическому проникновению в него другого тела. Твердость определяют различными способами, и соответственно существуют различные величины, характеризующие твердость. Наиболее широкое распространение получили испытания твердости по Бринелю и по Роквеллу. Твердость по Бринелю определяют вдавливанием закаленного шарика в испытуемый материал. При испытании по Роквеллу в материал вдавливают острый алмазный наконечник. Величина, характеризующая твердость или число твердости по Бринелю (НВ), представляет отношение силы  , с которой вдавливается шарик, к поверхности

, с которой вдавливается шарик, к поверхности  лунки, оставшейся после вдавливания на испытуемом материале:

лунки, оставшейся после вдавливания на испытуемом материале:

Числом твердости можно пользоваться в производственных условиях для определения механических характеристик материала. Так, по числу твердости можно с достаточной степенью точности определить предел текучести, временное сопротивление и предел упругости. Для углеродистой термически не обработанной стали связь между числом твердости и временным сопротивлением может быть выражена следующей зависимостью:

Для легированной термически обработанной стали

В справочной литературе приведены таблицы, устанавливающие зависимость между числами твердости по Бринелю и Роквеллу

Определение ударной вязкости. Ударной вязкостью называют величину, характеризующую способность материала сопротивляться действию ударных нагрузок. Меру сопротивления удару определяют на специальных испытательных копрах, на которых при помощи маятника разрушаются образцы.

Ударную вязкость а определяют как отношение работы  , затраченной на разрушение образца, к площади его поперечного сечения,

, затраченной на разрушение образца, к площади его поперечного сечения,  :

:

Величины механических характеристик основных конструкционных материалов приведены в соответствующих справочниках.

Описанные выше испытания материалов с целью получения их механических характеристик проведены по методикам, строго регламентированным ГОСТами и ведомственными нормалями.

В заключение отметим, что механические характеристики материалов зависят от многих факторов, в числе которых можно назвать, например, химический состав и технологию получения материалов, виды термической обработки и обработки резанием, условия эксплуатации и др.

Эта теория взята со страницы лекций по предмету «прикладная механика»:

Возможно эти страницы вам будут полезны:

| Основные гипотезы и допущения |

| Напряжения и перемещения. Закон Гука |

| Допускаемые напряжения и запасы прочности |

| Напряженное состояние при растяжении и сжатии |