Оглавление:

Материалы матрицы, виды и механические свойства волокон

- Материал матрицы, тип волокна, механические свойства. Компонент км представляет собой полуфабрикат, полученный путем обработки непрерывного индивидуального волокна, волокна, пряжи, жгута, войлока, сращивания и др.

Металлические и легированные волокна изготавливаются из проволоки. Волокна из стекла и органических соединений формируются методом экструзии, расплава-растяжения. Усы растут путем осаждения из паровой фазы. Основным свойством армирующих элементов является анизотропия физико-механических свойств, которая обусловлена

условиями получения материала, имеющего тонкую форму. Людмила Фирмаль

Сетка, тканевый материал обладает свойством анизотропии. Здесь присутствует свойство анизотропии, которое обусловлено расположением нитей или волоконных систем, а также влияние использования препрегов и лент. Самая высокая специфическая прочность обеспечена керамическим волокном, и самый малый материал компакт стекла и стали.

Материалы для производства текстильных изделий выбираются из следующих теоретических соображений: Теоретическая прочность материала bm возрастает с увеличением модуля упругости E и поверхностной энергии G (b) вещества, а уменьшается с увеличением расстояния между соседними атомными плоскостями a0. БМ =(Г * Е / А0)^ 0.5 (10)

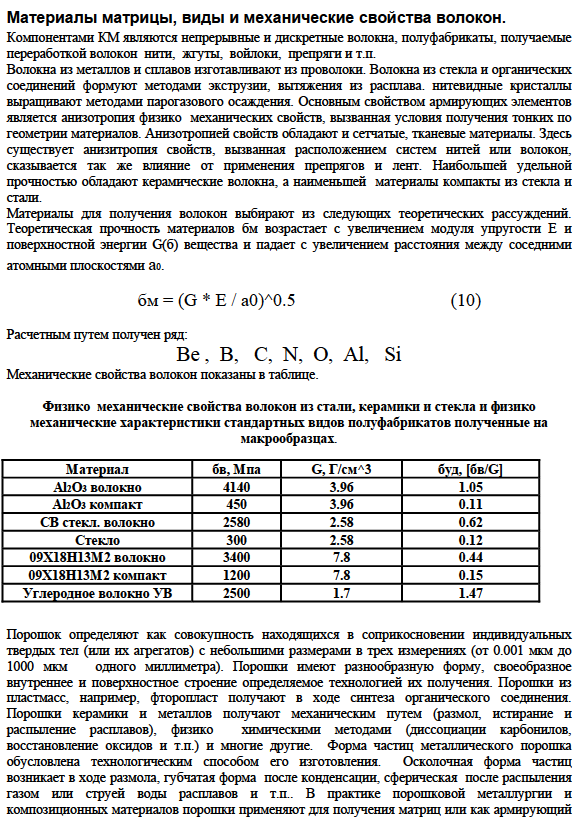

- В результате расчета получается следующее. Быть, Б, С, Н, О, Эл, Си Механические свойства волокон приведены в таблице. Изучены физико-механические свойства волокон из стали, керамики, стекла, а также физико-механические свойства стандартных видов полуфабрикатов, полученных в макро-образцах. Материал bw, MPa G, G / cm ^ 3, bw, [bv / G] Al2O3 волокно 41, 3.96, 1.05, Al2O3, 450, 3.96 CB 0.11 стекло. Волокно 2580 2.58 0. 62 стекло 300 2.58 0.12 09X18H13M2 волокно 3400 7.8 0.44 09×18h13m2 компактное 1200 7.8 0.15 углеродное волокно 25500 1.7 1.47 порошок имеет 3 размера малый размер(от 0.001 мкм до 1000 мкм 1 мм).

Порошок представляет собой своеобразную внутреннюю и поверхностную структуру, которая имеет различные формы и определяется технологией его изготовления. Пластиковые порошки, такие как фторполимер, получают при синтезе органических соединений. Керамические и металлические порошки получают механическим способом (измельчение, истирание и распыление расплава), физико-химическими методами(диссоциация карбонила, восстановление оксидов и др.) и многие другие.

Форма частиц металлического порошка обусловлена технологическими методами его получения. Людмила Фирмаль

Во время дробления образуются частицы мусора, а после конденсации образуется губка, которая будет сферической после распыления струей газа или талой воды. Например, элемент в производстве дисперсного упрочняющего материала (ДКМ). кроме того, порошок будет играть роль специального наполнителя с высокими твердыми полирующими свойствами, такими как графит, турбостратегический нитрид или наоборот смазывающие антифрикционные свойства, фаза металлокерамического инструмента. Наиболее широко используется металлический порошок. Они нашли свое основное применение при изготовлении деталей машин методом ПМ. Диапазон размеров частиц ПМ очень велик и составляет 6 цифр. Частицы с атомной категорией менее 0,001 мкм и размером более 1 мм называются гранулами.

Основываясь на фактических соображениях, были приняты следующие стадии диспергирования: −0,001 мкм до 0,1 мкм микрон микрон ультрадисперсный порошок, −0,1 мкм до 10 мкм мелкодисперсный порошок, — 10 до 200 мкм мелкодисперсный порошок, — 200 до 1000 мкм мелкодисперсный порошок. Дисперсии широко распространены в природе в объемных и коллоидных массах. Большим отличием дисперсионной системы от компактного тела является наличие избыточной поверхностной энергии, связанной с большой общей поверхностью порошка. Избыток поверхностной энергии влияет на фазовые, рекристаллизационные превращения, теплоемкость, температуру плавления и другие свойства мелких частиц. Этот эффект начинает проявляться с размером частиц примерно 0,01 мкм.

Сила Лапласа-это спекание, перекристаллизация, затвердевание и сфероидизация пор, наряду с механической адгезией частиц, определяет прочность формования порошка, процесс диспергирования твердого вещества и процесс расплава, который определяет процесс изменения периода решетки материала частиц порошка, растущего вторично с уменьшением геометрических размеров волокна или порошка.

Смотрите также:

Решения задач по материаловедению

| Совместимость матрицы и волокон | Композиционные материалы (КМ) |

| Механические свойства композиционных материалов. Расчеты прочности КМ | Волокнистые, слоистые и дисперсно упрочненные композиты |