Оглавление:

Магнитные и немагнитные стали и сплавы

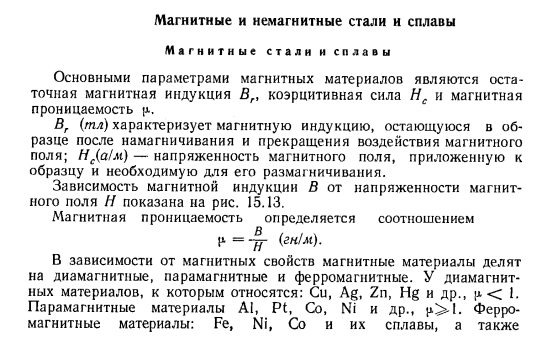

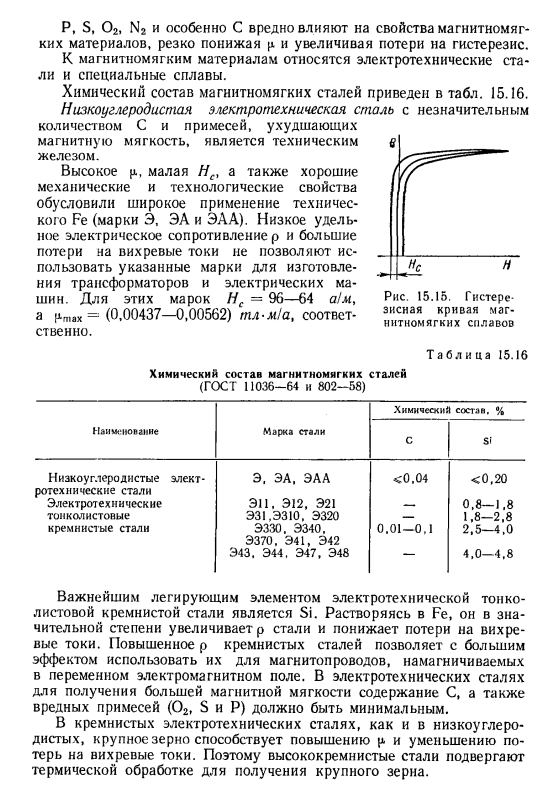

- Магнитные и немагнитные сталь и сплав Магнитные стали и сплавы Основными параметрами магнитных материалов являются остаточная магнитная индукция Br, коэрцитивность Hc, проницаемость P. Vg (gpl) характеризует намагниченность магнитного поля и магнитную индукцию, которая остается в образце после его прекращения. Hs (a / m) — сила магнитного поля, необходимая для его размагничивания, приложенная к образцу. Зависимость магнитной индукции B от магнитного поля H показана на рисунке. 15.13.

Проницаемость зависит от соотношения Р =〜(ГН / м). В зависимости от магнитных свойств магнитные материалы подразделяются на диамагнитные, парамагнитные и ферромагнитные. В диамагнитных материалах, включая Cu, Ag, Zn, Hg, etc., Р <1.Парамагнитные материалы, такие как Al, Pt, Co, Ni, p> 1.Ферромагнитные материалы: Fe, Ni, Co и их сплавы, Cr и Mn и другие сплавы характеризуются высокой магнитной проницаемостью. Намагничивание десятков и сотен ферромагнитных материалов Тысячи времен первоначально магнитная прочность Поле нити накала.

Магнитные сталь и сплав согласно значению ХК и И. Они делятся на магнитно-твердые (используются для постоянных магнитов) и мягкие (используются для переменной намагниченности). Людмила Фирмаль

Для сердечников, трансформаторов, электродвигателей, генераторов, слаботочных деталей). Легирование может увеличить магнитную твердость (увеличение Hs). Если в ферромагнетике образуется только твердый раствор, то магнитная твердость (и он) несколько повышается. Однако, когда образуется 2-я фаза (превышающая предел растворимости), магнитная твердость (и Hc) увеличивается significantly. In в этом случае магнитная твердость сплава(и 15.13 зависимость магнитной индукции от магнитного поля: 1-гистерезисная кривая. Первичная кривая ns.)

Изменение структуры (напряжения кристаллической решетки вследствие упрочнения или фазового превращения, измельчения зерна и др.), увеличение твердости сплава, увеличение магнитной твердости(и Hc) в то же время. Магнитные твердые стали и сплавы характеризуются широкими петлями гистерезиса, большими Br и He, а также небольшим p. Оптимальной структурой магнитотвердой стали является мартенсит (содержащий мелкие частицы цементита или карбида), который получают после закалки или старения. Жесткие магнитные материалы применяются при изготовлении постоянных магнитов для электротехнической и радиотехнической аппаратуры (магниты, различные измерительные приборы, реле, магнитные запоминающие устройства, запоминающие устройства, вычислительные устройства, электронные вычислительные машины).

- Чем выше значение B, тем выше магнитная энергия образца, и тем выше Hc. Постоянные магниты изготовлены из высокоуглеродистой, легированной стали, специального сплава. Как показано, углеродистая сталь после закалки приобретает достаточные магнитные свойства (сталь U10-U12).Это связано с тем, что значение Hc значительно возрастает после закалки мартенситом в результате напряжений в кристаллической решетке. Однако, из-за своей низкой прокаливаемости, тенденции вызревания, и потери магнитных свойств, легированная сталь более эффективна как магнитно трудный материал чем сталь углерода.

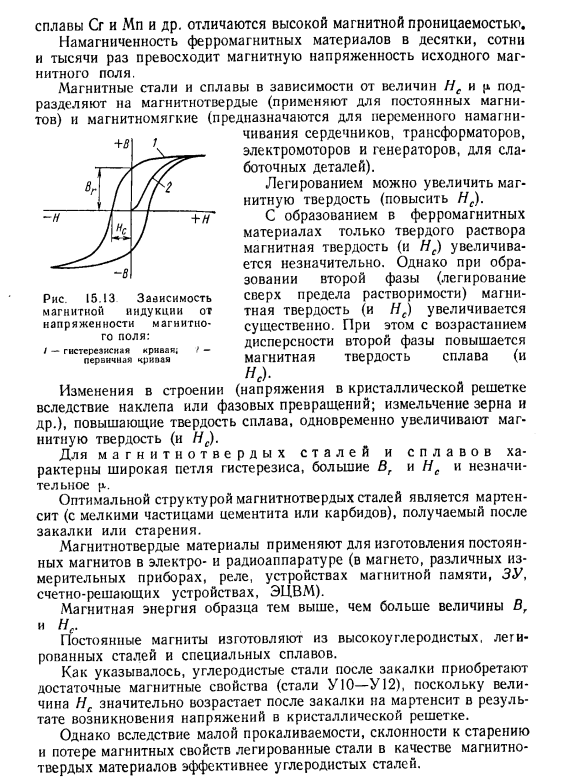

Стали, содержащие Cr, W и Co, хорошо прокаливаются. Магнитные свойства хрома и углеродистой стали практически идентичны. Сталь вольфрама и сталь кобальта имеют превосходную стабильность и значительно улучшенные магнитные свойства. 15.12, главным образом характеристика после термической обработки Щипец. 15.13. Таблица 15 12 Химический состав магнитной стали (ГОСТ 802-58) Химический состав стали Марча、% Около. В. МО. ЭКС. 0.95-1.10 1.3-1.6 00. 90-1. 10 2.8-3.6 Е7В6. 0.68-0.78 0.3-0.5 5.2-6.2 Вт EX5K5. 0.90-1.05 5.5-6.5 5.6-6.5 ко., Лимитед. EX9K15M 0.90-1.05 8.0-10.0 /13.5-16.5 со | 1.2-1.7 МО Таблица 15.13

Химический состав электромагнитной стали приведен в таблице. Людмила Фирмаль

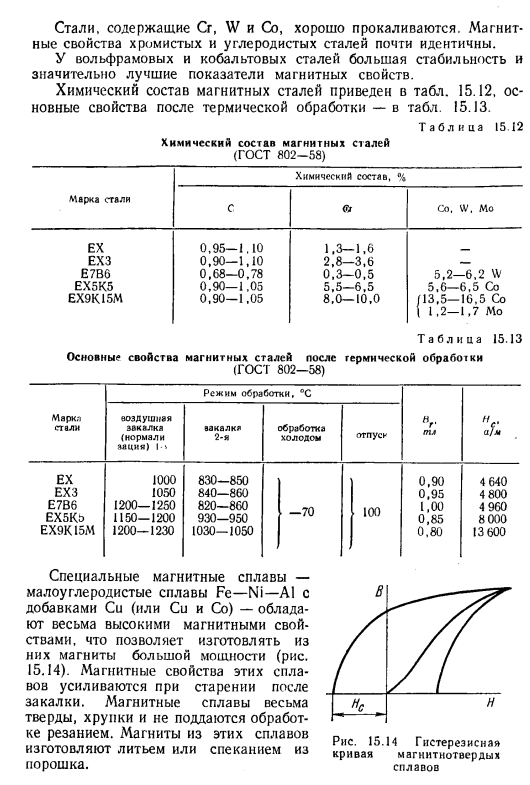

Основные свойства магнитной стали после термической обработки (ГОСТ 802-58) Режим обработки Маркл стали,°С в гги » ф / ф Отверждение воздухом (нормализация)|.«вакалкья 2-й отпуск по лечению простуды EX 1000 830-850 0.90 4 640 ЕХЗ1050840-860 0.95 4800 E7B6 1200-1250 820-860 Я АЛЬ-1.00 4 960 EX5Ke 1150-1200 930-950 — / и IM) 0.85 8 000 EX9KI5M 1200-1230 1030-1050 0.80 13 600 Специальные магнитные сплавы — низкоуглеродистые сплавы Fe-Ni-Al и добавки Cu (или Cu и Co) обладают очень высокими магнитными свойствами, поэтому из них можно изготавливать магниты большой мощности(рис.15.14).Магнитные свойства этих сплавов усиливаются старением после закалки.

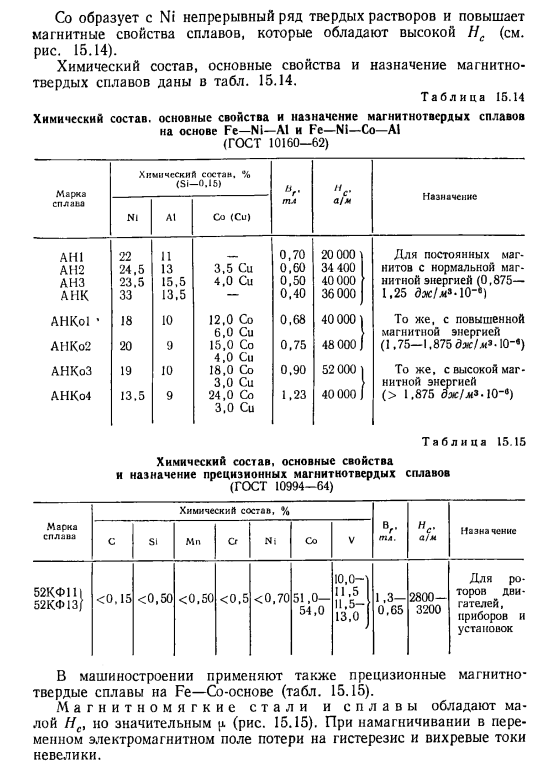

Магнитные сплавы очень твердые, хрупкие и не поддаются механической обработке. Эти магниты сплава сделаны путем бросать или спекать от порошка. Рисунок 15.14 гистерезисная кривая твердого сплава Co образует непрерывный твердый раствор с Ni, который усиливает магнитные свойства сплавов, содержащих высокое содержание He (см. Рисунок 15.14). Химический состав, основные свойства и назначение магнитотвердого сплава приведены в таблице. 15.14.

Таблица 15.14 Химический состав, основные свойства и назначение твердомагнитных сплавов на основе Fe-Ni-Al и Fe-N1-Co-Al (ГОСТ 10160-62) Ранг химический состав splaia.% (Si-0.15) „g-t“ G A / M назначение Ни Аль-Ко(Си) AN1 22 11 0.70 за 20 000 постоянных An2 24.5 13 3.5 Cu 0.60 34 400 nits нормальный магнитный Изменение 23.5 15.5 4.0 КР 0.50 40,000 гнида энергии(0.875-1.25 Дж / Л — » — 10 — ’) АНК. 33 13.5-0.40 36 000 AHKol * 18 10 12.0 C 6.0 C 0.68 40 000 то же самое, увеличение магнитной энергии ANKO2 20 9 15.0 Co 4.0 C 0.75 48 000 J (1.75-1.875 j / l’ — KN) ANKOZ 19 10 18.0 Co 3.0 Cu 0.90 52 000 1 то же самое для высокой магнитной энергии ANKO4 13.5 9 24.0 3.0 совместно с 1.23 40 000(> 1.875 Дж / х — с- «) Таблица 15.15.

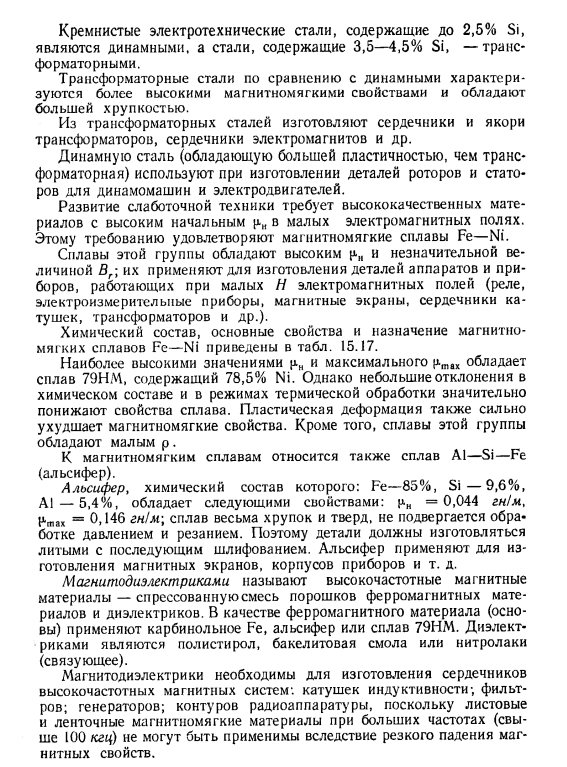

Химический состав, основные свойства и назначение прецизионных магнитотвердых сплавов (ГОСТ 10994-64) Сорт Силана химический состав,% Б, — т. » С / казна Чея Использование si Мп ст НИ КО в 52KF111 52KF13/ <0.15 <0.50 <0.50 <0.5 <0.70 51.0— 54.0 10.0—)11.5 11.5- 13.0 1.3- 0.65 2800- 3200 роторы двигателей для устройств и установок В машиностроении также используются точные, магнитотвердые сплавы на основе Fe-Co(таблица 15.15). Мягкая магнитная сталь и сплав, небольшой HC1, но с большим y. (рис. 15.15).При намагничивании в переменном электромагнитном поле потери из-за гистерезиса и вихревых токов незначительны. На основе кремния электротехнической стали с содержанием си до 2,5% динамический. А сталь, содержащая 3,5-4,5% Si, является трансформатором.

По сравнению с динамической сталью, трансформаторная сталь более хрупкая, характеризуется более высокими мягкими магнитными свойствами. Сердечник и анкер трансформатора, как сердечник электромагнита, сделаны из стали трансформатора. Динамометрическая сталь (более высокая по пластичности, чем трансформаторы) используется при изготовлении роторов Динамо-и электродвигателей и деталей статора. Развитие низкоточной технологии требует высококачественных материалов с высоким начальным rn в малых электромагнитных полях. Мягкие магнитные сплавы Fe-Ni соотвествуют этому.

Сплав этой группы имеет высокую r. it применяется при изготовлении деталей приборов и устройств, имеющих номинальные значения n и Vg и работающих в слабых Н электромагнитных полях(реле, электросчетчики, магнитные экраны, сердечники катушек, трансформаторы и др.). Химический состав, основные свойства и назначение магнитомягких сплавов Fe-Ni приведены в таблице. 15.17. Сплав 79NM с 78,5% Ni имеет самый лучший ПЭ-аш и самый высокий ПЭ-аш. однако, небольшая разница в химическом составе и условиях термической обработки значительно уменьшает свойства сплава.

Пластическая деформация также значительно влияет на мягкое магнитное properties. In кроме того, р сплавов этой группы невелик. Мягкий магнитный сплав также включает сплав A1-Si-Fe (alsifer). Alsiphar, его химический состав: Fe-85%, Si-9,6%, A! −5,4%, имеет следующие характеристики: рН = 0,044 ГН! М Fмакс = 0.146 ГН! М \сплав очень хрупкий и твердый, не подвержен давлению и резки. Поэтому детали должны быть отлиты, а затем измельчают. Альцифер применяется при изготовлении магнитных экранов, корпусов аппаратуры и др. Магнитным диэлектриком называют высокочастотный магнитный материал-уплотненную смесь порошка ферромагнетика и диэлектрика materials.

As используется ферромагнитный материал (основа), карбинольное железо, альцифер или сплав 79NM. Диэлектрик представляет собой полистирол, Бакелитовую смолу или нитролак (связующее). Магнитные диэлектрики необходимы для производства сердечника высокочастотных магнитных систем. Индукторы, фильтры. Генераторы; листы из высокочастотных (выше 100 кГц) и магнитомягких материалов из ленты не могут быть применены из-за резкого снижения магнитных свойств, контуров радиоаппаратуры.

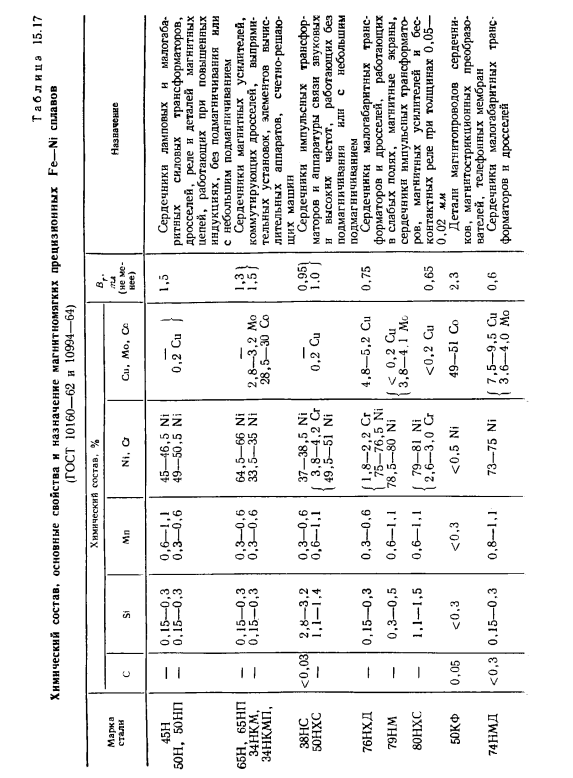

В электротехнике немагнитные материалы используются при изготовлении немагнитных деталей магнитных устройств и электрооборудования machines. To при этом немагнитные стали и чугуны аустенитной структуры, приводящие к высокому содержанию Mn и Ni, используются в качестве альтернативы цветным сплавам, а интервалы между гамма->α — метаморфозами сокращаются до нормальной температуры. Немагнитная сталь применяется при изготовлении установок, предназначенных для высоких механических нагрузок. Немагнитная сталь содержит 18,5-21,5% Ni в EI269, а сталь 55G9N9KhZ содержит 7,5-9,5% Ni и 7,5-9,5% Mp.

Стали EI269 обладают лучшими техническими свойствами и более высокой устойчивостью к коррозии, чем сталь 55G9N9HZ. Эти стали применяются при изготовлении электромеханических и приборных деталей, а также корпусов компасов. Химический состав немагнитной стали приведен в таблице. 15.18. Таблица 15. Восемнадцать Химический состав немагнитной стали Марка стали химический состав、% Ку У. МН н Аль EI269. 0.50-0.60 4.0-5.5 <0.25 18.5-21.5 55Х9Х9Х0. 58-0. 68 7.5-9.5 3.0-4.0 7.5-9.5 0.5-1.0 Вт 45P7YUZ 0.40-0.50 16.0-18.0 <0.50 <0.50 2.5-3.2 Ал.

Немагнитный чугун применяется в устройствах с низкой механической нагрузкой. Наиболее широко применяются никель-марганцевый и марганцевый чугун, которые применяются для изготовления отливок деталей типа электромагнитов, магнитных устройств и др.

Смотрите также:

| Стали и сплавы с особыми электрическими свойствами | Коррозионностойкие стали |

| Сплавы с особыми тепловыми свойствами | Износоустойчивые стали |