Оглавление:

Литые алюминиевые сплавы

- Литой алюминиевый сплав Сплав для отливки прессформы должен иметь высокую текучесть, относительно низкую усушку, низкую тенденцию сформировать высокотемпературные отказы и поры, хорошие механические свойства, коррозионную устойчивость и так далее. Сплавы, включающие в свою структуру Эвтектику, обладают высокими литейными характеристиками. Эвтектика образуется во многих сплавах, где содержание легирующих элементов превышает конечную растворимость в воде. aluminum. In в связи с этим содержание легирующих элементов в литых сплавах выше, чем в кованых.

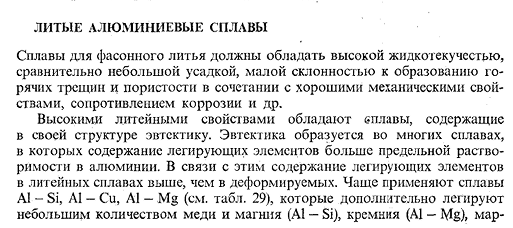

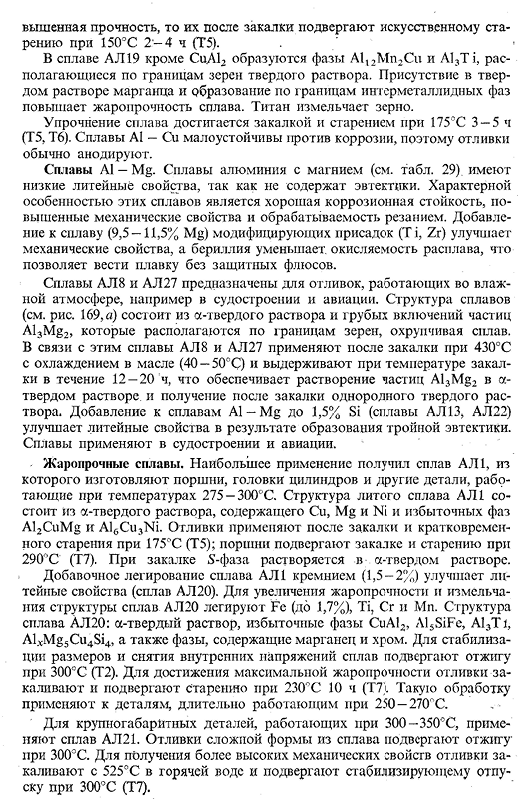

Наиболее часто используемыми сплавами являются Al-Si, Al-Cu, Al-Mg (см. таблицу 29), небольшое количество меди и магния (Al-Si) и кремния (Al-Mg)、 348 химический состав (ГОСТ 2685-7 5) и механические свойства, характерные для некоторых литых алюминиевых сплавов Таблица 29 ″ Механические характеристики Сплав Mg Si’MP Si другие элементы СТВ, кг / мм2 стл?, кг / мм2 5 7 / О Сплав Al-Si (силумин) AL2 10-13 T2 18 9 АЛ4. 0.17-0.3 8-10.5 0.25-0.5-<0.15 Ti 18 14 <0,1 Be Tb 26 20 AL9 0.2-0.4 6 −8—<0.15 Ti; T4 20 14 <0.1 Be T5 22 16 Сплав A1-Cu-AL7—4-5 «5 0.2 Ti T4 T5 24. 26. 16. 20. 7. 3. АЛЬ. 19—0.6-1.0 4.5-5.3 0、1 5 −0.35 Ti T4 32 18 9 T5 36 25 5 Сплав Al-мг АЛ8 9.5-11.5—<0.07 ти; <0.07 быть; <0.2 ЗР Т5 35 17 10 АЛ27. 9.5-11.5 0.05-0.15 Ти; 0.05-0.22 ЗР; 0.05-0.15 Будет T4 ′ 36 18 18 Жаропрочный сплав AL1 1.25-1.75—3.75-4.5 1.75-2.25 Ni; 0,15-0,25 Cr Т5. Т7. 26. 22. 20. 18. 0.6 1,2. АЛ21. 0.8-1.3 0.15-0.25 4、6 −6 0.1-0.25 Cr; 2, 6-3. 6 Ni Т2. Т7. 21. 22, 20. 1,2. 1,5.

Название бренда Содержание элементов,% виды термообработки Людмила Фирмаль

Для измельчения зерен и, как следствие, улучшения их механических свойств в такие сплавы, как Ti, Zr, B, v, вводят модифицированные добавки. состав и механические свойства некоторых литых алюминиевых сплавов приведены в таблице. 29. Многие отливки из алюминиевого сплава проходят термическую обработку. В зависимости от характера литья и условий его эксплуатации используется один из видов термообработки, описанных ниже. 1. 175 + 5 ° С в течение 5-20 часов, искусственное старение без временного отверждения (символ T1).Когда много сплавов (AL4, AL5, ALZ) брошены в влажный песок или кокиль, частично твердеть происходит, поэтому вызревание увеличивает прочность и улучшает подвергать механической обработке.

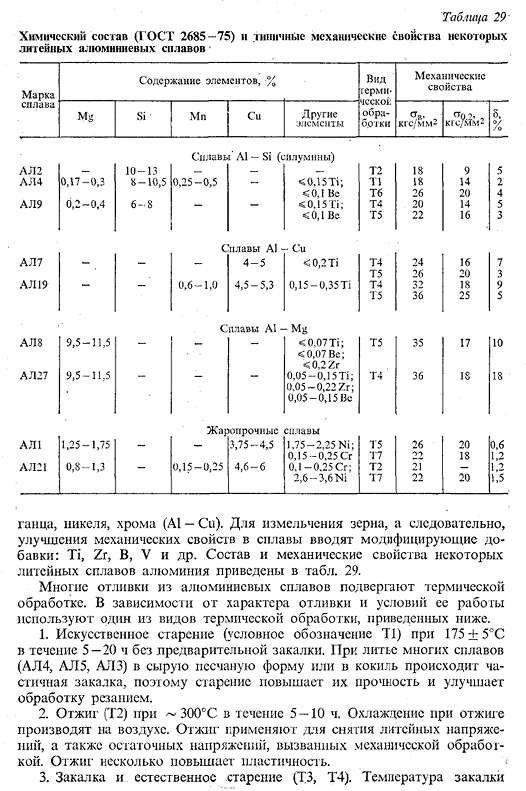

2.Отжиг при −300°C в течение 5-10 часов (T2) охлаждение во время отжига происходит на воздухе. Отжиг используется для снятия напряжений в литейном цехе и остаточных напряжений от механической обработки. Отжиг приводит к небольшому увеличению пластичности. 3.Лечить и естественное старение(ТЗ, Т4).Температуры закалки 349i.) Рисунок 170.Диаграмма состояния влияние АИ-си (А) и кремния на механические свойства алюминия(б). ■1-модифицированный алюминиевый,2-немодифицированные алюминием Al1, AL7 и 535-545-alloys сплавы 510-520°С. AL4, AL9, AL19 и другие. режим (TK) — это закалка и естественное старение (T4), поскольку отливка после закалки проходит довольно длительное время при комнатной температуре.

- 4.Закалка и кратковременное (2-3 часа) искусственное старение, обычно 150-175°С (Т5).Процесс старения не заканчивается полностью при этой температуре. Поэтому после такой обработки отливки приобретают высокую прочность при сохранении высокой пластичности. 5. Выдержка при высокой температуре по сравнению с 200°С в течение 3-5 часов закалки и полного искусственного старения (ТБ)〜режим Т5 дает максимальную прочность, но пластичность снижается. 6. Для сплавов AL9, AL5 и AL1, 230°C, и для сплавов AL19, для 2503C, твердеть и стабилизировать (T7) на 3-10 часов. Данный вид обработки применяется для стабилизации структуры и изменения объема отливок при сохранении достаточной прочности. 7. На 3-5 часов, закаляющ и закаляющ (T8) на 240-260°С. Высокий отпуск значительно снижает прочность, но улучшает пластичность и стабильность размеров. Сплав Al-Si (см. таблицу 29).Эти сплавы, называемые силуминами, по составу близки к эвтектическим (рис. 170, а) и поэтому характеризуются высокими литейными характеристиками и высокой плотностью литья.

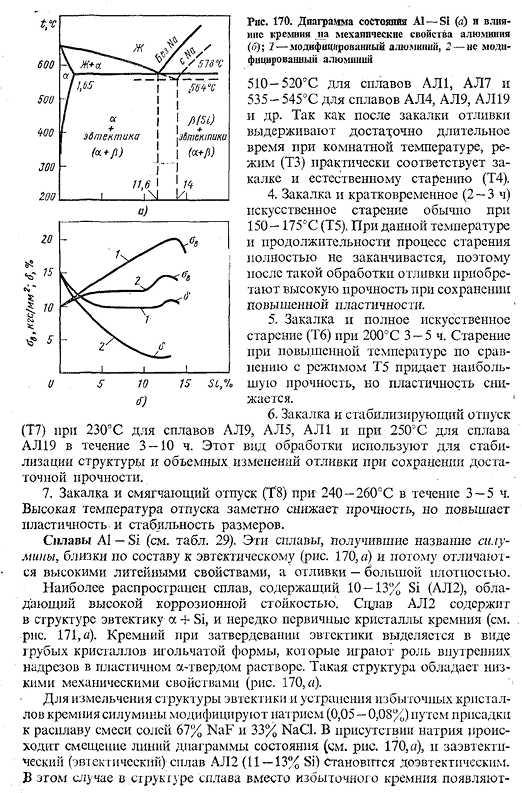

Это самый распространенный сплав, содержащий 10-13% кремния (АЛ2) и имеет высокую устойчивость к коррозии. Здание AL2 содержит эвтектику a + Si в структуре, часто содержащей первичные кристаллы кремния(см. Рисунок 171, a).При затвердевании эвтектики кремний выделяется в виде крупных игольчатых кристаллов и играет роль внутреннего разреза твердого раствора пластмассы. Механические свойства таких конструкций ниже(Рис. 170, а). Для того чтобы измельчить эвтектическую структуру и удалить лишние кристаллы кремния, мы модифицируем силумин натрием (0,05-0,08%) путем добавления 67% NaF и 33% NaCl к солевой смеси. Когда натрий присутствует, линия диаграммы состояния перемещается (rns.170 см. А), заэвтектического (эвтектических) будут АЛ2 сплав(11-13%Си). Эвтектический. В этом случае вместо избытка кремния、 350 рисунок 171.Микроструктура силумина (х 250): а —до изменения (Заэвтектический сплав). Б-после модифицирования(до эвтектического сплава)’、 раствор кристаллов (рис. 171, б).Эвтектические кристаллы

приобретают более плотную структуру и состоят из мелких кристаллов p (Si) и твердых растворов. Людмила Фирмаль

Во время затвердевания кристаллы кремния инкапсулируются в силицированные натриевые (Na2Si) мембраны, что затрудняет их рост. Такие структурные изменения улучшают механические свойства сплава(см. Рисунок 170, б).Сплав AL2 ns подвергается упрочняющей термообработке. Дополнительно легированные эвтектические сплавы AL4 и AD9 (см. таблицу 29) С магнием могут быть отверждены в дополнение к модификации термической обработкой. Усиленная фаза-Mg2Si. Фазы cua12 и r (AlxMg5Cu4Si4) образуются при одновременном введении магния и меди. Части средней нагрузки сплава АЛ4 подлежат искусственное вызревание (Т1) только, части большой нагрузки (корпус компрессора, Картер, блок двигателя, ЕТК.) подвергаются закалке и искусственному старению (Tb). отливки из сплава Al9, требующие улучшенной пластичности, подвергаются упрочнению

(T4) и упрочнению и старению (Tb) для повышения прочности. Когда высокая пластичность и стабильность размеров имеют важное значение, отпуск происходит при 250°C в течение 3-5 часов. Сплавы Al-Si относительно легки для того чтобы отрезать. Сварка дефектов может осуществляться газовой сваркой и аргонодуговой сваркой. Сплав А1-С. эти сплавы после термообработки (AL7, AL 19) обладают высокими механическими свойствами при комнатной температуре и высоких температурах и хорошо обрабатываются. Литейные характеристики сплава низкие(высокая скорость усадки, склонность к образованию высокотемпературных трещин и др.). Сплав AL7 используется для литья мелких деталей (арматура,

кронштейны и др.) с простой формой. Сплав используется в закаленном состоянии (T4), когда эти соединения превращаются в твердые растворы, поскольку крупные частицы CuA12 и Al7Cu2Fe высвобождаются вдоль границ зерен и склонны к хрупкому разрушению. Когда литье требуется Если прочность повышается, то после закалки ее искусственно выдерживают при 150°С в течение 2’-4 часов (Т5). 。 » В сплаве AL19, Cu. In кроме Al, образуются фазы All2 Mn2Cu и A13Ti, которые располагаются вдоль границ зерен твердого раствора. Присутствие марганца в твердом растворе и образование

интерметаллической фазы вдоль границы повышает термостойкость сплава. Титан Меля зерно. Упрочнение сплава достигается закалкой и выдержкой при 175°С в течение 3-5 часов (Т5, ТБ).Поскольку сплав A1-Cu неустойчив к коррозии, отливки обычно анодируются. Сплав Al-Mg. Сплавы магния и алюминия (см. таблицу 29).Поскольку он не содержит эвтектики, низкая литейность. Характеристиками этих сплавов являются отличная коррозионная стойкость, повышенные механические свойства и обрабатываемость. Добавление модифицированных добавок (t i, Zr) к сплаву (9,5〜11,5% Mg) улучшает его механические свойства, а бериллий снижает окисление расплава, поэтому он может плавиться без защитных флюсов. Сплавы AL8 и AL27 предназначены для литья, работающего во влажных средах, таких как судостроение и авиация. Структура

сплава (см. Рисунок 169, а) состоит из твердого раствора и зернистого грубого включения Al3Mg2, хрупкого сплава, расположенного вдоль границ зерен. В связи с этим сплавы AL8 и AL27 применяют после закалки в масляном охлаждении (40-50°С) при 430°С и выдерживают при температуре закалки в течение 12-20 часов. Получают после закалки однородный твердый раствор. Добавление до 1,5% Si к сплаву Al-Mg (сплав AL13,al22) повышает литейные свойства в результате образования тройной эвтектики. Сплав используется в судостроении и авиации. Жаропрочный сплав. Наиболее широко применяется сплав AL1, из которого изготавливаются поршни, головки цилиндров и другие детали, работающие при температуре 275-300°С. Структура

литого сплава Al1 состоит из твердого раствора, содержащего Cu, Mg и Ni, и избыточной фазы Al2CuMg и Al6Cu3Ni. Отливки используются после закалки и кратковременной выдержки при 175°C (T5).Поршень закален и выдержан при температуре 290°C (T7).Во время тушения S-Фаза растворяется в твердом растворе. Дополнительное легирование сплава AL1 и кремния (1,5-2%) улучшает литейные свойства (сплав AL20).для повышения термостойкости и улучшения структуры сплава. AL20 легирован Fe

(до 1,7%), Ti, Cr и Mn. Структура сплава AL20: твердый раствор, фаза, содержащая избыточную фазу CuA12, Al5SiFe, А13Т1, AlxMg5Cu4Si4, а также марганец и хром. Сплав обожжен на 300°С (Т2)для того чтобы стабилизировать размеры и сбросить внутреннее stresses. To достигните максимального сопротивления жары, отливки погашены и постареты на 230°C на 10 часов(T7).Эта обработка применяется к частям, которые работают в течение длительного времени при 250-270 С. Для больших частей, котор нужно работать с 300-350 ° С, сплав АЛ21 использовано. Сложные отливки сплава обожжены на 300°К для того чтобы получить более высокие механические свойства, отливки погашены в горячей воде на 525°К и закалены стабилизированный на 300 ° к(Т7).

Смотрите также:

Материаловедение — решение задач с примерами