Литейное производство — отрасль, которая занимается изготовлением литых заготовок или деталей путем разливки расплавленного металла в специальные формы. Полость имеет форму заготовки (компонента).

Конечный продукт называется литьем. Отливки получают отливки весом от нескольких граммов до 300 тонн. Диапазон методов литья определяется объемом производства, точностью литья и требованиями к шероховатости поверхности, а также экономической целесообразностью.

Возможность получения тонких, сложных форм или крупногабаритных отливок без дефектов заранее определяется характеристиками отливки сплава.

Наиболее важными литейными свойствами сплавов являются текучесть, усадка, склонность к растрескиванию, склонность к поглощению газа, образование оболочек и пор для разливки газа.

- Поток жидкости — это способность течь через канал кристаллизатора в расплавленном состоянии, заполнять полость и четко воспроизводить контур отливки. Текучесть литого сплава зависит от диапазона температур кристаллизации, температуры заливки и свойств кристаллизатора и кристаллизатора.

Текучесть уменьшается, когда канал в кристаллизаторе становится тоньше, а текучесть улучшается по мере повышения температуры впрыска расплавленного металла и температуры кристаллизатора. Когда теплопроводность материала формы увеличивается, текучесть уменьшается. Текучесть литого сплава определяют путем заливки специального технического образца. Чтобы измерить текучесть, получите длину заполненной части спирали в миллиметрах.

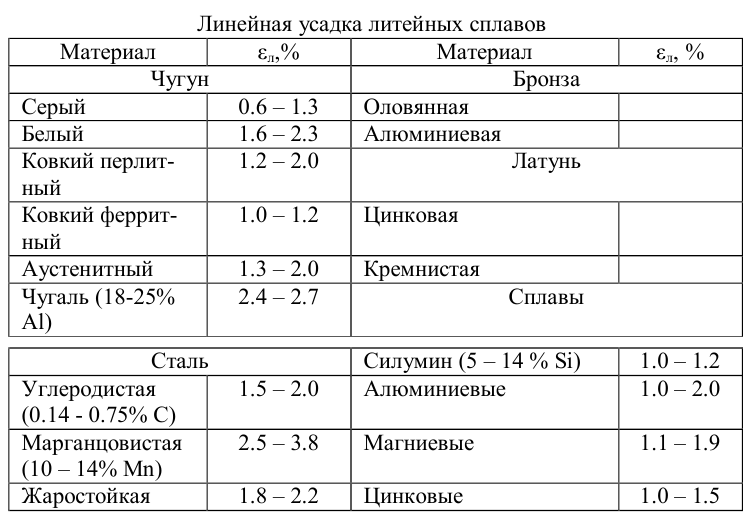

Усадка является свойством литого сплава, который уменьшает объем при затвердевании и охлаждении. Различают линейную и объемную усадку. Линейная усадка — это уменьшение линейного размера отливки при ее охлаждении от температуры, при которой образуется прочная корка, до температуры окружающей среды.

Линия усадки определяется соотношением, полостью формы и размерами отливки при температуре 200 ° С. На усадку линии влияют химический состав сплава, температура заливки, скорость охлаждения сплава в кристаллизаторе и конструкция пресс-формы.

Таким образом, усадка серого чугуна уменьшается с уменьшением содержания углерода и кремния. Содержание кремния уменьшается из-за усадки алюминиевого сплава. Увеличение скорости отвода тепла от сплава, отлитого в форму, приведет к увеличению усадки отливки.

Объемная усадка — это уменьшение объема сплава, когда он охлаждается в кристаллизаторе по мере формирования отливки. Объемная усадка зависит от соотношения.

Усадочная оболочка — это относительно большая полость в месте отливки, которая затвердевает последней. Сначала у стенки формы образуется сплошная металлическая корка. Тот факт, что усадка расплава при переходе из жидкого в твердое состояние превышает усадку коры, снижает уровень металла в незакаленной части отливки.

Усадочная пористость — скопление пустот, образовавшихся в отливке в результате усадки последнего закаленного места отливки без доступа к расплавленному металлу. Отверждение небольшого количества металла в ячейке происходит без доступа к исходному расплаву из соседней ячейки. Клеточная усадка приводит к небольшой усадочной раковине.

- Многие из этих микроусадочных оболочек образуют пористость, расположенную вдоль границы металлического зерна. Расплавленный металл непрерывно подается до тех пор, пока он полностью не затвердеет во время кристаллизации, поэтому можно получать отливки без усадки оболочек и пор.

- Для этой цели к отливке прикрепляется резервуар с расплавленным металлом, который, наконец, обеспечивает доступ к расплавленному металлу в отливочную секцию, которая затвердевает.

Смотрите также:

Примеры решения задач по материаловедению