Оглавление:

Коррозоинностойкие стали

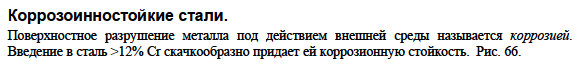

- Коррозионностойкая сталь. Поверхностное разрушение металла под воздействием внешней среды называется коррозией. Введение железа выше 12% Cr резко повышает коррозионную стойкость. Рисунок 66. 69. Рисунок 66.

Возможность получения железо-хромовых сплавов. Сплавы, содержащие менее 12% Cr, подвержены коррозии, как и обычное железо. Сплав, содержащий более 12% Cr, ведет себя как благородный металл (Au, Pt и др.), обладает положительным потенциалом, не ржавеет,

не окисляется воздухом, водой, многими кислотами, солями и щелочами. Людмила Фирмаль

Коррозионностойкие стали классифицируются как: — Хромистая сталь. Они используются в 3 типах: 3, 17 и 27% Cr. В зависимости от состава они относятся к классу ферритов, мартенситных ферритов и мартенситных ферритов. Сталь х13 применяется в быту и машиностроении (лопатки гидротурбин, лопатки паровых турбин).

Сталь с низким содержанием углерода (087Х13, 20×13) пластична, и часть ее штампуется. Стали 20×13 и 40Х13 имеют высокую твердость и высокую прочность. Сталь 17% Cr имеет более высокую коррозионную устойчивость. Его можно использовать как сопротивление жары до 900℃.

- Добавка Ni вызывает±3 превращения. Это не идет до конца, но приводит к выраженному упрочнению(сталь Х17Х2 отличается высокой прочностью).Сталь с хромом 25-28% используется для деталей печи (муфель, крышка термопары, реторта) при температуре 1050-1100 С. Хромистая сталь подвержена охрупчиванию при определенных условиях нагрева(450 и 700 С). она снимается, если углерод стали составляет менее 0,005%.

Такая сталь называется Супер феррита. — Никель-хромистая сталь. Введение достаточного количества никеля в 18% хромистую сталь делает ее аустенитной, что улучшает ее механические свойства, меньше способствует росту зерен, лучшей коррозионной стойкости и меньшей холодостойкости.

Наиболее широко используется сталь состава 18%Cr:10%Ni. Людмила Фирмаль

Структура хромоникелевой стали классифицируется следующим образом.- Аустенитные стали, содержащие стабильный аустенит (12Х18Н10, 04Х18Н10, 17Х18Н9). -Аустенитно-мартенситная сталь (в воздухе при охлаждении или холодной пластической деформации или при обработке в мартенсит образование можно) (08Х15Н8Ю),-аустенитно-ферритных сталей, этот аустенит является устойчивым и неустойчивым, если существует(08Х22Н6Т,12Х22Н5Т,08Х21Н6М2Т). В аустенитных сталях карбиды осаждаются, а в обратном случае может возникнуть межкристаллитная коррозия. Аустенитные стали склонны к так называемой коррозии под напряжением.

(Поверхность образца подвергается воздействию агрессивной среды с внутренним остаточным напряжением, в результате чего образуются мелкие трещины, которые проходят через гранулы.) Путем наблюдать системой обслуживания, возможно поддерживать высокие противокоррозионные свойства. Для аустенитных (и аустенитно-ферритных) сталей требуется водяная закалка от 1050 до 1100 ° С, а для аустенитно-мартенситных-дополнительная холодная обработка для переноса остаточного аустенита в мартенсит, и его можно закалить обратно для диспергирования в Фазе А. Для работы при низких отрицательных температурах используются криогенные стали и сплавы (до 5 К), но они одновременно являются антикоррозионными(аустенитными).Здесь представлены наиболее популярные марки стали:12Х18Н10, 12X18H20, 12X13AG19.

Смотрите также:

Решения задач по материаловедению

| Кислотостойкие стали и сплавы | Рессорно — пружинные стали и сплавы общего и специального назначения |

| Магнитные стали и сплавы | Жаропрочные стали и сплавы. |