Оглавление:

Конические зубчатые передачи

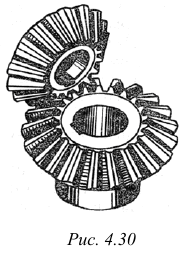

Общие сведения и характеристика. Конические зубчатые колеса применяют в передачах, у которых оси валов пересекаются под некоторым углом  (рис. 4.30 и 4.31). Наиболее распространены передачи с углом

(рис. 4.30 и 4.31). Наиболее распространены передачи с углом  =90°.

=90°.

Конические передачи сложнее цилиндрических в изготовлении и монтаже. Для нарезания конических колес требуются специальные станки и специальный инструмент. Кроме допусков на размеры зубьев здесь необходимо выдерживать допуски на углы  и

и  , а при монтаже обеспечивать совпадение вершин конусов.

, а при монтаже обеспечивать совпадение вершин конусов.

Выполнить коническое зацепление с той же степенью точности, что и цилиндрическое, значительно труднее. Пересечение осей валов затрудняет размещение опор. Одно из конических колес, как правило, располагают консольно. При этом увеличивается, неравномерность распределения нагрузки по длине зуба (см. рис. 4.14). В коническом зацеплении действуют осевые силы, наличие которых усложняет конструкцию опор. Все это приводит к тому, что, по опытным данным, нагрузочная способность конической прямозубой передачи составляет лишь около 0,85 цилиндрической. Несмотря на отмеченные недостатки, конические передачи

имеют широкое применение, поскольку по условиям компоновки механизмов иногда необходимо располагать валы под углом.

Геометрические параметры. Аналогами начальных и делительных цилиндров цилиндрических передач в конических передачах являются начальные и делительные конусы с углами  и

и  . При коэффициентах смещения инструмента

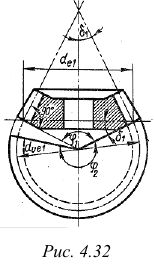

. При коэффициентах смещения инструмента  начальные и делительные конусы совпадают. Этот наиболее распространенный вариант рассматривается ниже. Конусы, образующие которых перпендикулярны образующим делительных конусов (см. рис. 4.32), называют дополнительными конусами. Сечение зубьев дополнительным конусом называют торцовым сечением. Различают внешнее, внутреннее и среднее торцовые сечения. Размеры, относящиеся к внешнему торцовому сечению, сопровождают индексом

начальные и делительные конусы совпадают. Этот наиболее распространенный вариант рассматривается ниже. Конусы, образующие которых перпендикулярны образующим делительных конусов (см. рис. 4.32), называют дополнительными конусами. Сечение зубьев дополнительным конусом называют торцовым сечением. Различают внешнее, внутреннее и среднее торцовые сечения. Размеры, относящиеся к внешнему торцовому сечению, сопровождают индексом  например

например  и др. Размеры в среднем сечении сопровождают индексом

и др. Размеры в среднем сечении сопровождают индексом  и др.; ж и

и др.; ж и  -внешнее и среднее конусные расстояния,

-внешнее и среднее конусные расстояния,  — ширина зубчатого венца.

— ширина зубчатого венца.

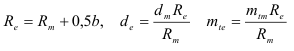

Размеры по внешнему торцу удобнее для измерения, их указывают на чертежах. Размеры в среднем сечении используют при силовых расчетах. Зависимости размеров в среднем и торцовом сечениях:

Для прямозубых передач торцовое  и нормальное

и нормальное  сечения совпадают. При этом

сечения совпадают. При этом  округляют до стандартного (см. табл. 4.1).

округляют до стандартного (см. табл. 4.1).

Передаточное число. Как и у цилиндрических передач,

Кроме того, выразив  и

и  через конусное расстояние

через конусное расстояние  и углы делительных конусов

и углы делительных конусов  и

и  , получим

, получим

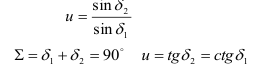

Формулы (4.36) используют для определения углов  и

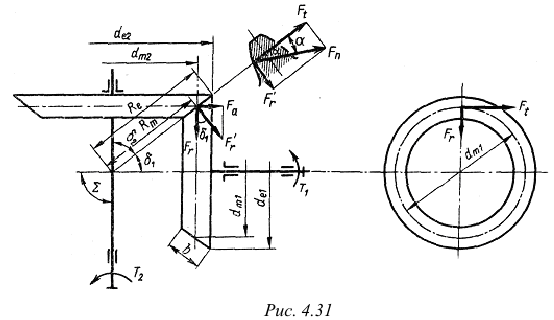

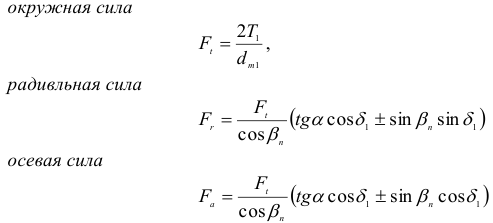

и  . Силы в зацеплении прямозубой конической передачи. В зацеплении конической передачи действуют силы кружная

. Силы в зацеплении прямозубой конической передачи. В зацеплении конической передачи действуют силы кружная  радиальная

радиальная  и осевая

и осевая  . Зависимость между этими силами нетрудно установить с помощью рис. 4.31, где силы изображены приложенными к шестерне. По нормали к зубу действует сила

. Зависимость между этими силами нетрудно установить с помощью рис. 4.31, где силы изображены приложенными к шестерне. По нормали к зубу действует сила  которую раскладывают на

которую раскладывают на  и

и  . В свою очередь,

. В свою очередь,  раскладывается на

раскладывается на  и

и  . Здесь

. Здесь

Для колеса направление сил противоположно. При этом  — радиальная сила, a

— радиальная сила, a  — осевая.

— осевая.

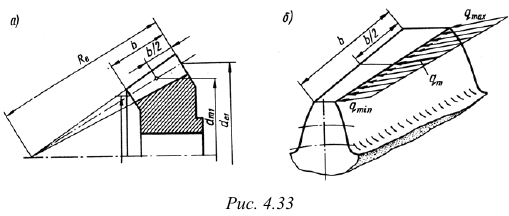

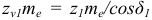

Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому. Параметры эквивалентных колес используют при расчетах на прочность. Форма зуба конического колеса в нормальном сечении дополнительным конусом  (рис. 4.32) почти (с достаточной для прочностных расчетов точностью) такая же, как у цилиндрического прямозубого колеса. Эквивалентное цилиндрическое колесо получим как развертку дополнительного конуса, которая ограничена углом

(рис. 4.32) почти (с достаточной для прочностных расчетов точностью) такая же, как у цилиндрического прямозубого колеса. Эквивалентное цилиндрическое колесо получим как развертку дополнительного конуса, которая ограничена углом  . Диаметры эквивалентных колес

. Диаметры эквивалентных колес

Выражая диаметры через  и

и  , запишем

, запишем  , или числа зубьев эквивалентных колес

, или числа зубьев эквивалентных колес

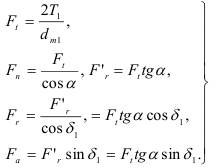

Расчет зубьев прямозубой конической передачи по напряжениям изгиба. Размеры поперечных сечений зуба конического колеса изменяются пропорционально расстоянию этих сечений от вершины конуса (рис. 4.33 а). Все поперечные сечения зуба геометрически подобны. При этом удельная нагрузка  распределяется неравномерно по длине зуба. Она изменяется в зависимости от деформации и жесткости зуба в различных сечениях. Можно доказать, что нагрузка распределяется по закону треугольника, вершина которого совпадает с вершиной делительного конуса, и что напряжения изгиба одинаковы по всей длине зуба.

распределяется неравномерно по длине зуба. Она изменяется в зависимости от деформации и жесткости зуба в различных сечениях. Можно доказать, что нагрузка распределяется по закону треугольника, вершина которого совпадает с вершиной делительного конуса, и что напряжения изгиба одинаковы по всей длине зуба.

При геометрическом подобии зубьев в различных сечениях их жесткость ,как консольных оболочек постоянна по всей ширине колеса. Для оценки деформации положим, что зубья колеса 2 абсолютно жесткие, а зубья колеса 1 податливые. При заторможенном колесе 2 нагруженное колесо I повернется на угол  вследствие податливости зубьев. Прогиб зубьев в различных сечениях равен

вследствие податливости зубьев. Прогиб зубьев в различных сечениях равен  , где

, где  — радиус в соответствующем сечении. При постоянной жесткости нагрузка пропорциональна деформациям или в нашем случае радиусам

— радиус в соответствующем сечении. При постоянной жесткости нагрузка пропорциональна деформациям или в нашем случае радиусам  , которые, в свою очередь, пропорциональны расстояниям от вершины делительного конуса (рис. 4.33, б). Если модуль зубьев и нагрузка изменяются одинаково, то напряжения изгиба остаются постоянными [см. формулу (4.19)] по всей длине зуба.

, которые, в свою очередь, пропорциональны расстояниям от вершины делительного конуса (рис. 4.33, б). Если модуль зубьев и нагрузка изменяются одинаково, то напряжения изгиба остаются постоянными [см. формулу (4.19)] по всей длине зуба.

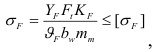

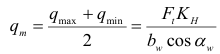

Это позволяет вести расчет по любому из сечений. На практике за расчетное сечение принято среднее сечение зуба с нагрузкой  . По аналогии с прямозубой цилиндрической передачей [формула (4.19)] запишем

. По аналогии с прямозубой цилиндрической передачей [формула (4.19)] запишем

где для прямозубой передачи  — опытный коэффициент, характеризующий понижение прочности конической прямозубой передачи по сравнению с цилиндрической,

— опытный коэффициент, характеризующий понижение прочности конической прямозубой передачи по сравнению с цилиндрической,  — модуль в среднем нормальном сечении зуба.

— модуль в среднем нормальном сечении зуба.

Коэффициент формы зуба  определяют по графику рис. 4.21 в соответствии с эквивалентным числом зубьев

определяют по графику рис. 4.21 в соответствии с эквивалентным числом зубьев  [см. формулу (4.39)]. Коэффициент нагрузки

[см. формулу (4.39)]. Коэффициент нагрузки  см. ниже.

см. ниже.

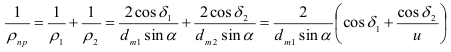

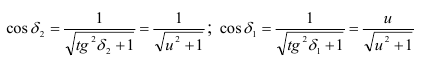

Расчет зубьев прямозубой конической передачи по контактным напряжениям. Для конического зацепления  в формуле (4.7) определяют по диаметрам эквивалентных колес. Согласно формулам (4.38), для среднего сечения зуба получим

в формуле (4.7) определяют по диаметрам эквивалентных колес. Согласно формулам (4.38), для среднего сечения зуба получим

Учитывая связь тригонометрических функций и формулу (4.36), находим

После подстановки и несложных преобразований запишем

На основании формулы (4.41) можно отметить, что приведенный радиус кривизны в различных сечениях зуба конического колеса изменяется пропорционально диаметрам этих сечений или расстоянию от вершины начального конуса. Ранее было сказано, что удельная нагрузка  также пропорциональна этим расстояниям. Следовательно, отношение

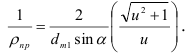

также пропорциональна этим расстояниям. Следовательно, отношение  постоянно для всех сечений зуба. При этом постоянными остаются и контактные напряжения по всей длине зуба, что позволяет производить расчет по любому сечению (в данном случае по среднему). Удельная нагрузка в этом сечении (рис. 4.33)

постоянно для всех сечений зуба. При этом постоянными остаются и контактные напряжения по всей длине зуба, что позволяет производить расчет по любому сечению (в данном случае по среднему). Удельная нагрузка в этом сечении (рис. 4.33)

Сравнивая формулы (4.41) и (4.42) с аналогичными формулами (4.8) и (4.9) для прямозубых цилиндрических передач, отмечаем, что формулы для  совпадают, а для

совпадают, а для  различаются только числителями:

различаются только числителями:  вместо

вместо  . Учитывая это различие, переписываем формулу (4.10) для проверочного расчета прямозубых конических передач в виде

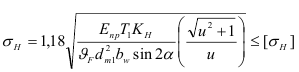

. Учитывая это различие, переписываем формулу (4.10) для проверочного расчета прямозубых конических передач в виде

где  — опытный коэффициент (см. ранее о коэффициенте

— опытный коэффициент (см. ранее о коэффициенте  ).

).

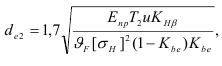

Для проектного расчета формулу (4.43) преобразуют. При этом учитывают, что основными габаритными размерами для конических передач являются  и

и  , а нагрузка характеризуется моментом

, а нагрузка характеризуется моментом  на ведомом валу. Вводят эти параметры в формулу (4.43) и после преобразований получают

на ведомом валу. Вводят эти параметры в формулу (4.43) и после преобразований получают

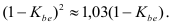

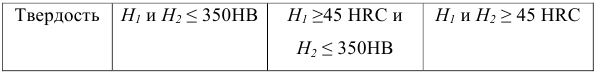

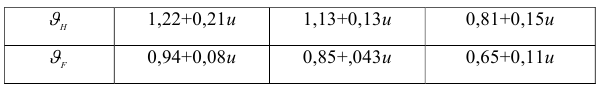

где  — коэффициент ширины зубчатого венца относительно внешнего конусного расстояния. Рекомендуют

— коэффициент ширины зубчатого венца относительно внешнего конусного расстояния. Рекомендуют  . Меньшие значения для неприрабатывающихся материалов (

. Меньшие значения для неприрабатывающихся материалов ( и

и  > 350 НВ или

> 350 НВ или  > 15 м/с).

> 15 м/с).

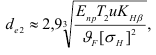

Наиболее распространено значение  = 0,285. При этом

= 0,285. При этом

В формулах (4.44) и (4.45) принято:

(см. табл. 4.3) и для распространенных значений  приближенно

приближенно

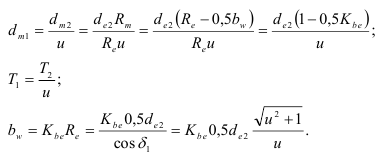

При выводе формул учтены геометрические зависимости:

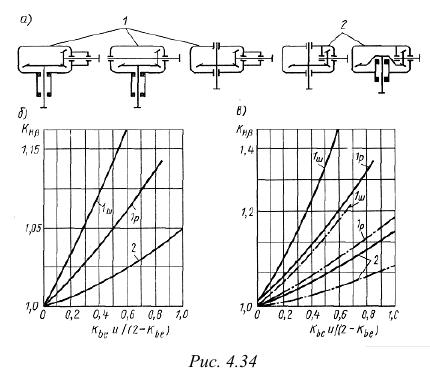

Коэффициенты расчетной нагрузки  и

и  находим по формуле (4.4), значения

находим по формуле (4.4), значения  и

и  — по табл. 4.3 с понижением точности на одну степень против фактической,

— по табл. 4.3 с понижением точности на одну степень против фактической,  — по графикам рис. 4.34 [11]. На рис. 4.34, а номера кривых соответствуют схемам передач, 1ш -шариковые, 1р — роликовые опоры; рис. 4.34, 6 — при твердости рабочих поверхностей зубьев хотя бы у одного из колес пары

— по графикам рис. 4.34 [11]. На рис. 4.34, а номера кривых соответствуют схемам передач, 1ш -шариковые, 1р — роликовые опоры; рис. 4.34, 6 — при твердости рабочих поверхностей зубьев хотя бы у одного из колес пары  350НВ; рис. 4.33, в — при

350НВ; рис. 4.33, в — при  и

и  > 350НВ; сплошные линии для прямозубых передач, штрихпунктирные для передач с круговыми зубьями

> 350НВ; сплошные линии для прямозубых передач, штрихпунктирные для передач с круговыми зубьями

эта формула учитывает более благоприятное влияние приработки на контактную прочность, чем на изгибную, и более тяжелые последствия поломки зубьев [11].

Методика определения модуля, числа зубьев и других исполнительных размеров передачи аналогична методике определения этих параметров для цилиндрических колес.

Конические передачи с непрямыми зубьями

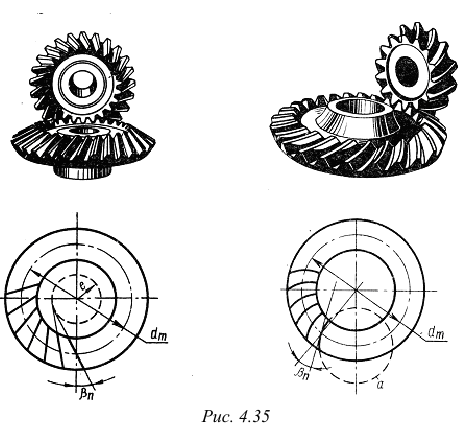

Из различных типов конических колес с непрямыми зубьями на практике получили распространение колеса с косыми или тангенциальными зубьями и колеса с круговыми зубьями (рис. 4.35).

Тангенциальный зуб направлен по касательной к некоторой воображаемой окружности радиусом  и составляет с образующей конуса угол

и составляет с образующей конуса угол  .

.

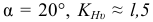

Круговой зуб располагается по дуге окружности а, по которой движется инструмент при нарезании зубьев. Угол наклона кругового зуба переменный. За расчетный угол принимают угол на окружности среднего диаметра колеса, как угол между касательной к окружности и образующей конуса в данной точке. Значения углов  выполняют до 25…30° для колес с тангенциальным зубом и

выполняют до 25…30° для колес с тангенциальным зубом и  для колес с круговым зубом.

для колес с круговым зубом.

Преимущественное применение получили колеса с круговыми зубьями. Они менее чувствительны к нарушению точности взаимного расположения колес, их изготовление проще и производится на специальных станках для нарезания и шлифования этих колес в условиях как массового, так и мелкосерийного производства. Назначение непрямого зуба в конических передачах то же, что и косого зуба у цилиндрических передач.

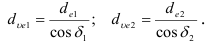

Силы в зацеплении. Определяют по формулам:

В последних формулах знак зависит от направления внешнего момента, приложенного к валу шестерни, и линии наклона зуба как винтовой линии. Верхние знаки — направления момента (при наблюдении с внешнего торца) и винтовой линии зуба — совпадают, нижние — не совпадают.

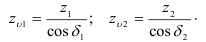

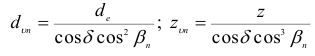

Расчет прочности конических колес с непрямыми зубьями выполняют по параметрам биэквивалентных цилиндрических прямозубых колес. Используя зависимости (4.38), (4.39) для конических прямозубых колес и (4.21), (4.22) для цилиндрических косозубых колес, можно записать: диаметр и число зубьев биэквивалентного колеса

Прочность по напряжениям изгиба. Рассчитывают по формуле (4.40), в которой  — по графику рис. 4.21 в зависимости от

— по графику рис. 4.21 в зависимости от  [см. формулу (4.49)];

[см. формулу (4.49)];  — по рекомендациям (см. ниже).

— по рекомендациям (см. ниже).

Контактная прочность. Рассчитывают по формуле (4.43) при проверочном расчете и формулам (4.44) или (4.45) при проектном расчете, где для передач с круговыми зубьями рекомендуют:

Напомним, что для прямозубых передач  . Сравнивая, отмечаем, что нагрузочная способность передач с круговыми зубьями в среднем в 1,4… 1,5 раза больше.

. Сравнивая, отмечаем, что нагрузочная способность передач с круговыми зубьями в среднем в 1,4… 1,5 раза больше.

Модуль и число зубьев. В общем случае рекомендуют  — условие отсутствия подрезания;

— условие отсутствия подрезания;  Последнее условие предусматривает уменьшение размеров или модуля зуба с увеличением

Последнее условие предусматривает уменьшение размеров или модуля зуба с увеличением  и

и  , что может привести к поломке при перекосе зубьев.

, что может привести к поломке при перекосе зубьев.

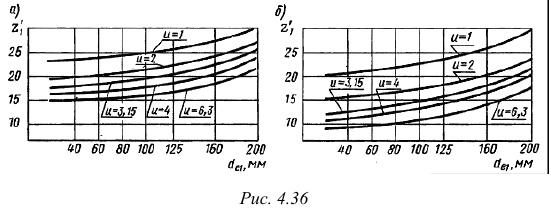

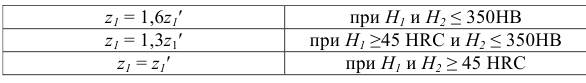

Учитывая особое значение выбора  и

и  , для конических передач разработаны специальные рекомендации (рис. 4.36, а — для прямозубых, рис. 4.36, 6- с круговым зубом). По значению

, для конических передач разработаны специальные рекомендации (рис. 4.36, а — для прямозубых, рис. 4.36, 6- с круговым зубом). По значению  определяют:

определяют:

По  определяют

определяют

Значение  для круговых зубьев округляют до стандартного. Для прямозубых передач стандартным назначают

для круговых зубьев округляют до стандартного. Для прямозубых передач стандартным назначают  .

.

Смещение  . В конических передачах с

. В конических передачах с  > 1 для повышения сопротивления заеданию рекомендуют [11] выполнять шестерню с положительным смещением

> 1 для повышения сопротивления заеданию рекомендуют [11] выполнять шестерню с положительным смещением  , а колесо с равным по абсолютному значению отрицательным смещением

, а колесо с равным по абсолютному значению отрицательным смещением  . Значения

. Значения  для прямозубых и

для прямозубых и  для передач с круговыми зубьями определяют по таблицам ГОСТ 19624-74 и 19326-73 или по формуле ЭНИМС:

для передач с круговыми зубьями определяют по таблицам ГОСТ 19624-74 и 19326-73 или по формуле ЭНИМС:

Краткие сведения о зубчатых передачах с перекрещивающимися осями (винтовых и гипоидных)

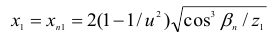

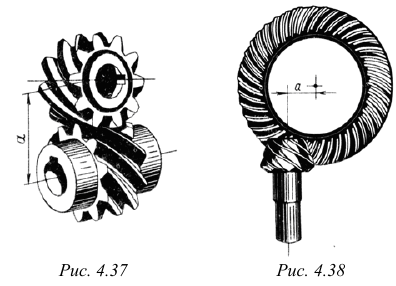

В этих передачах, так же как и в конических, оси валов располагаются под углом, но не пересекаются, а перекрещиваются, т. е. проходят на некотором расстоянии  друг от друга (рис. 4.37 и 4.38).

друг от друга (рис. 4.37 и 4.38).

Перекрестное расположение осей придает этим передачам некоторые особенности, которые используют на практике. Например, подшипники обоих валов можно располагать по обе стороны колеса; оба вала могут продолжаться в обе стороны от колеса, что позволяет передавать движение от одного ведущего вала нескольким ведомым.

Основными недостатками передач с перекрещивающимися осями являются повышенное скольжение в зацеплении и связанные с этим повышенный износ и склонность к заеданию.

Винтовые и гипоидные передачи применяют преимущественно в специальных изделиях. Поэтому в курсе деталей машин дается только общее понятие об этих передачах.

Винтовая передача (рис. 4.37) осуществляется цилиндрическими косозубыми колесами. При перекрестном расположении осей валов начальные цилиндры колес соприкасаются в точке, поэтому зубья имеют точечный контакт. Векторы окружных скоростей колес направлены под углом перекрещивания, поэтому в зацеплении наблюдается большое скольжение. Точечный контакт и скольжение приводят к быстрому износу и заеданию даже при сравнительно небольших нагрузках. Поэтому винтовые передачи применяют главным образом в кинематических целях приборов. В силовых передачах их заменяют червячными передачами с многозаходными червяками. Во многих случаях такая замена целесообразна и в передачах приборов. Прочностной расчет винтовых передач выполняют по условным формулам, основанным на экспериментальных данных.

Гипоидная передача (рис. 4.38) осуществляется коническими колесами с косыми или криволинейными зубьями. Вершины конусов колес не совпадают. Угол перекрещивания осей чаще всего выполняется равным 90°. В отличие от винтовых передач гипоидные могул быть выполнены с линейным контактом зубьев. Скорости скольжения в гипоидных передачах меньше, чем в винтовых. Поэтому они обладают повышенной нагрузочной способностью. На практике опасность заедания, связанная со скольжением, устраняется применением специальной противозадирной смазки (гипоидное масло) и термообработкой зубьев до высокой твердости, а также ограничением смещения осей а (рис. 4.38).

Недостатком гипоидных передач являются повышенные требования к точности изготовления и монтажа. Гипоидные передачи применяют главным образом в автотракторном и текстильном машиностроении. Размещение карданного вала ниже оси ведущих колес автомобиля позволяет понизить центр тяжести автомобиля и тем самым повысить его устойчивость. Применение гипоидной передачи в прядильных машинах позволяет передавать движение от одного вала многим десяткам веретен. Расчет гипоидных передач излагается в специальной литературе.

Эта теория взята со страницы лекций по предмету «прикладная механика»:

Возможно эти страницы вам будут полезны: