Оглавление:

Конические зубчатые передачи. Расчет параметров конической передачи

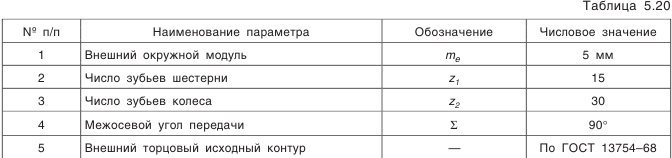

Исходные данные приведены в табл. 5.20. Параметры выбираются студентами на основании анализа выданного им чертежа и с учетом приведенных выше рекомендаций.

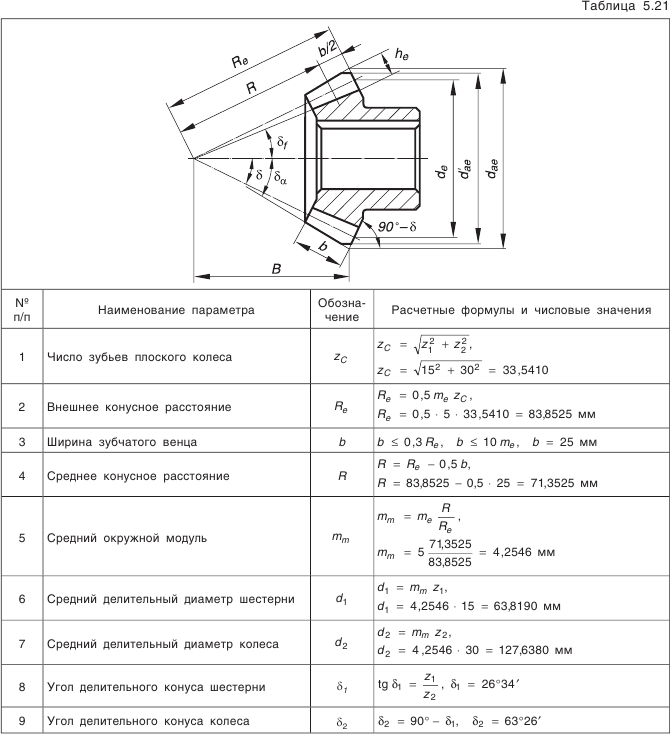

Расчет геометрических параметров ортогональной  конической передачи с прямыми зубьями показан в табл. 5.21.

конической передачи с прямыми зубьями показан в табл. 5.21.

Вычисления по формулам должны производиться со следующей точностью:

• линейные размеры — с точностью не ниже 0,0001 мм;

• отвлеченные величины — с точностью не ниже 0,0001;

• угловые размеры — с точностью не ниже 1′;

• тригонометрические величины — с точностью не ниже 0,00001;

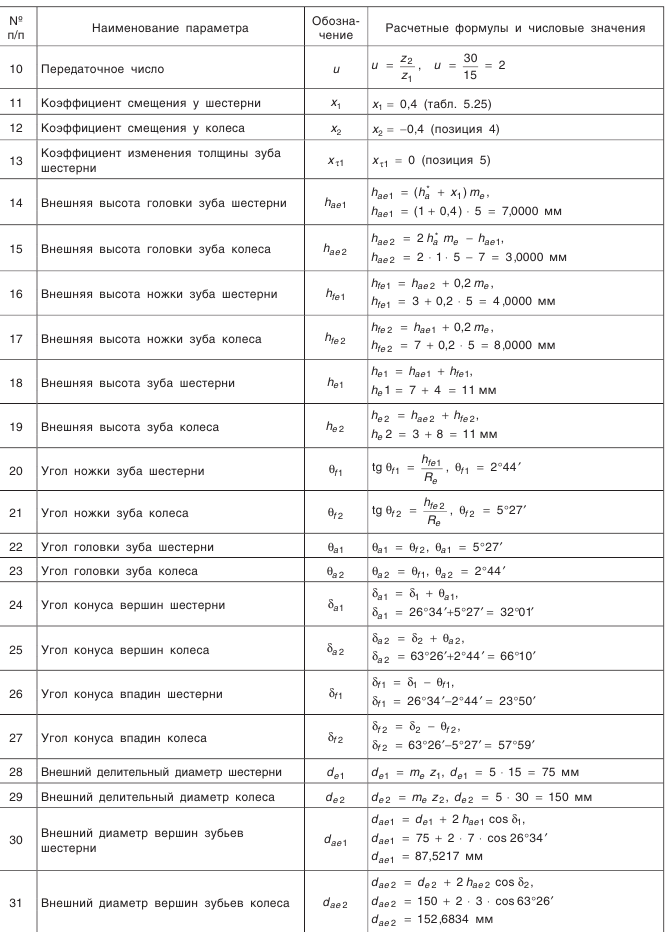

• передаточные числа, числа зубьев эквивалентных зубчатых колес, коэффициенты смещения и коэффициенты изменения толщины зуба — с точностью не ниже 0,01.

При отсутствии в обозначениях параметров индексов 1 и 2, относящихся к шестерне и колесу соответственно, имеется в виду любое зубчатое колесо передачи.

Выбор степени точности конической передачи

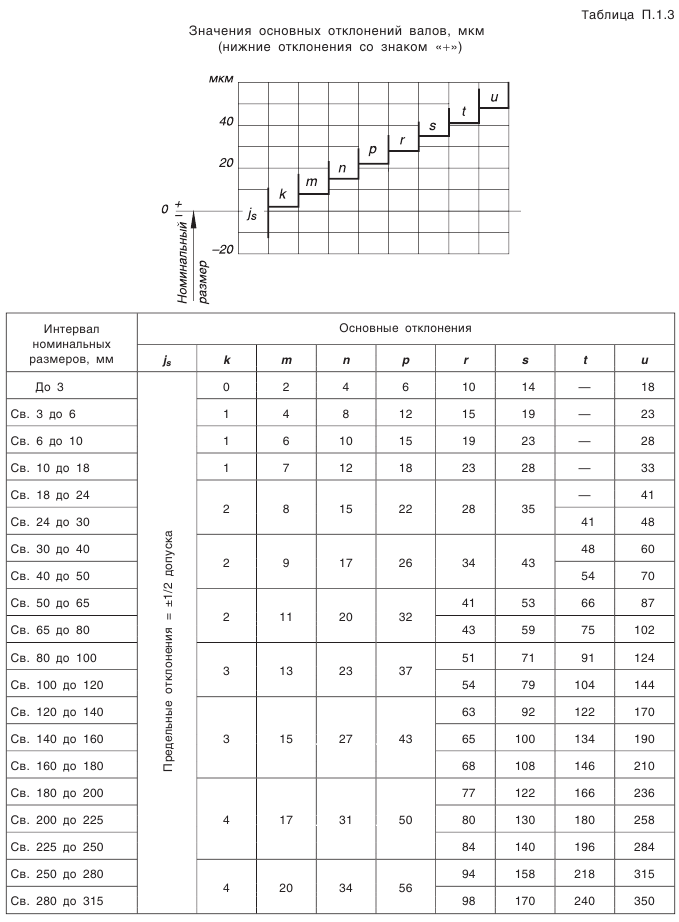

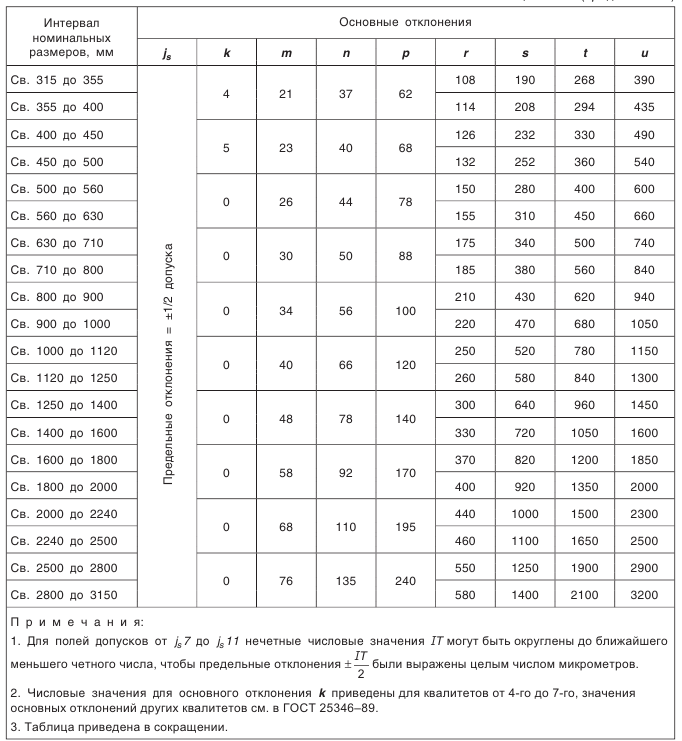

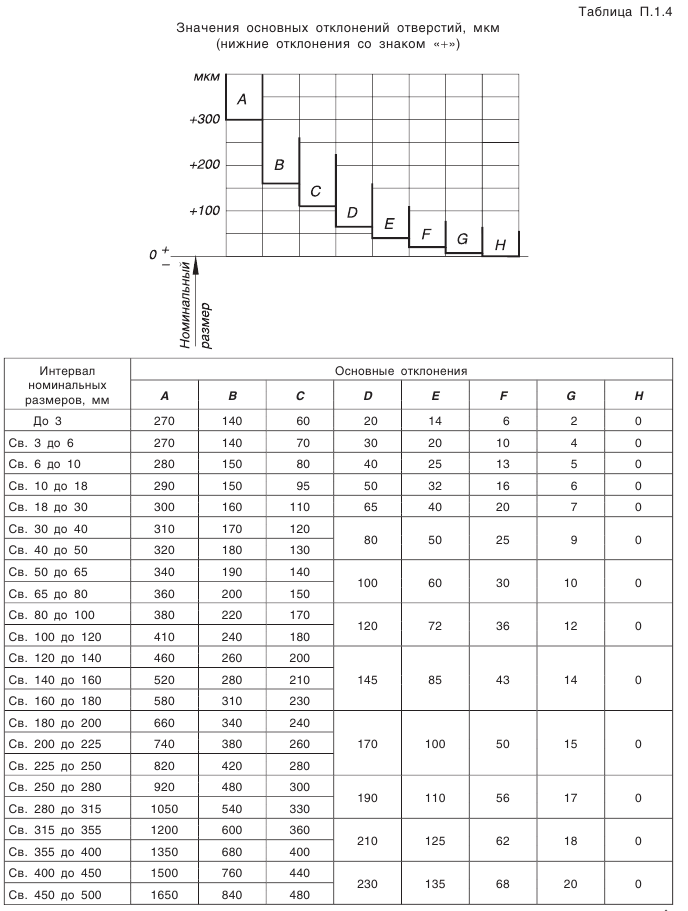

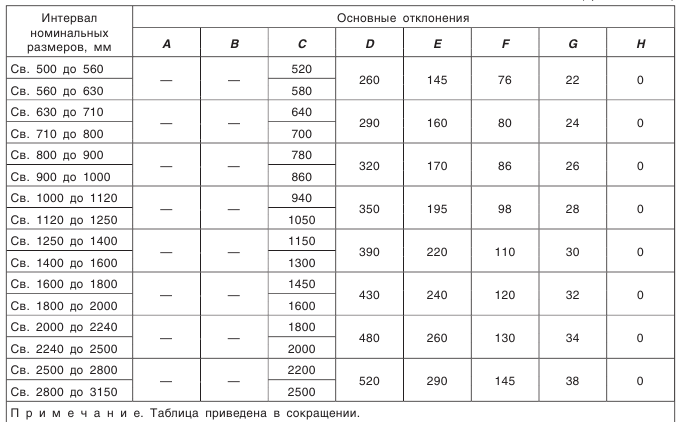

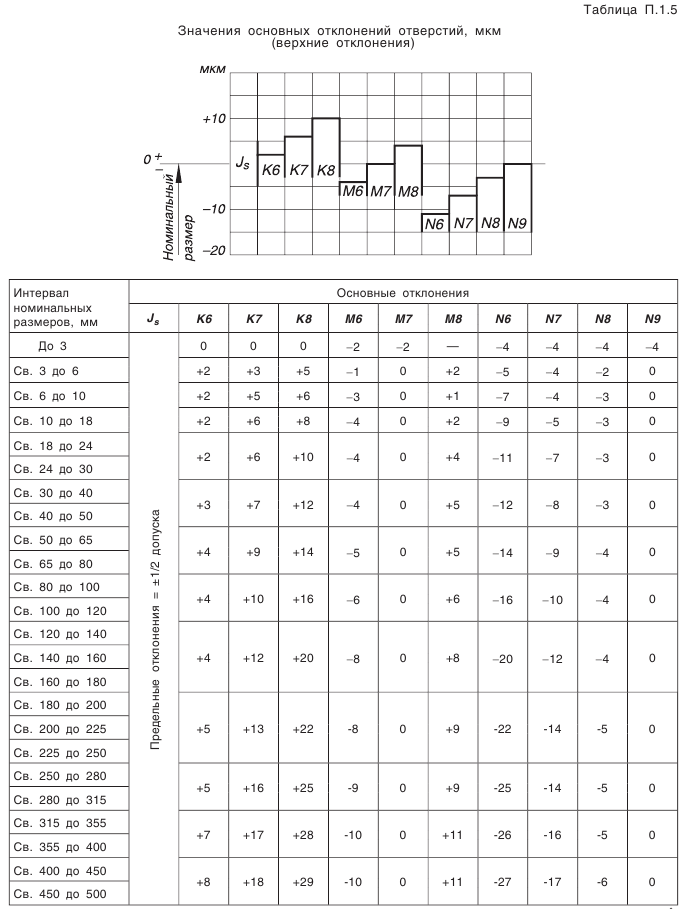

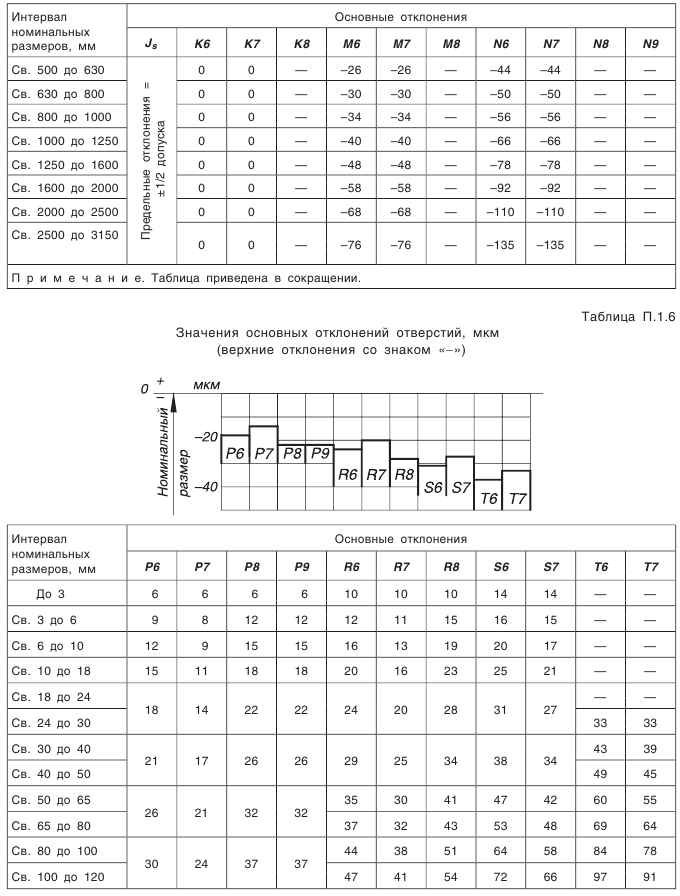

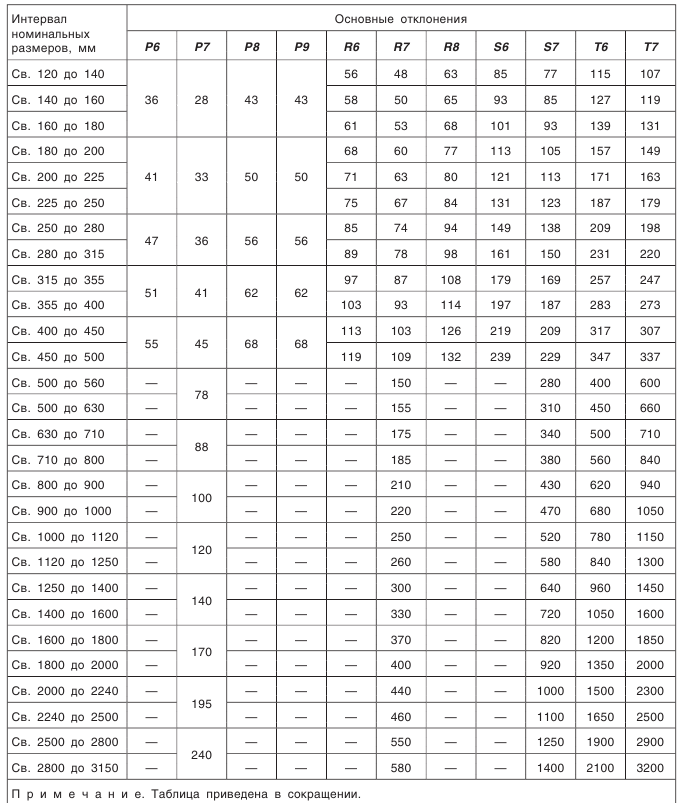

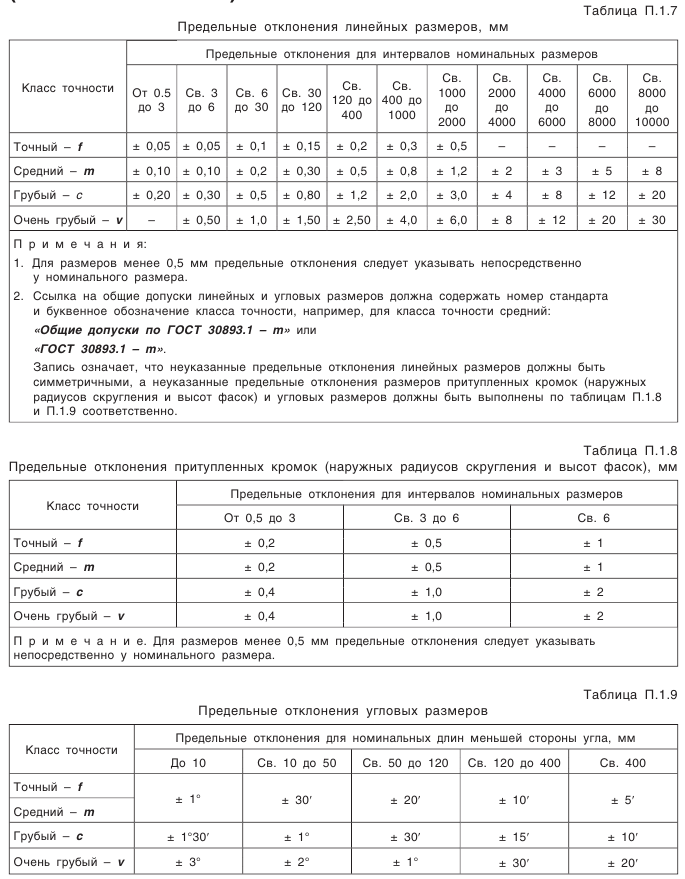

Установлено двенадцать степеней точности зубчатых колес и передач, обозначаемых в порядке убывания точности цифрами: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 и 12.

Допуски и предельные отклонения для степеней точности 1, 2 и 3 отсутствуют, так как эти степени предусмотрены для будущего развития.

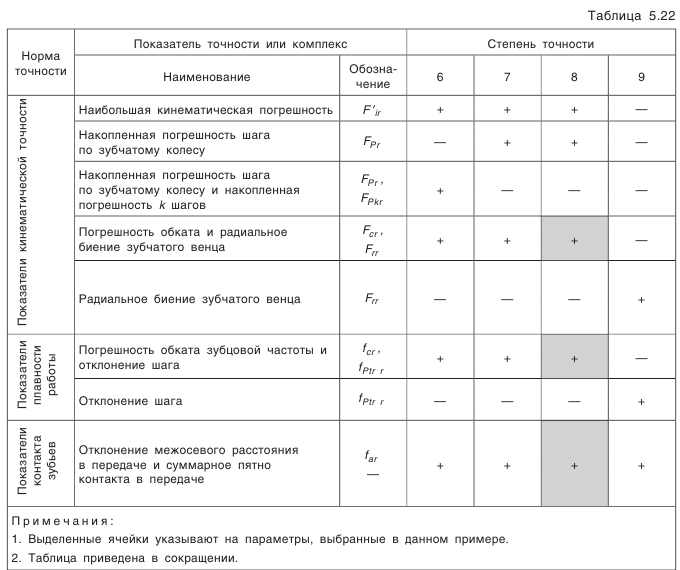

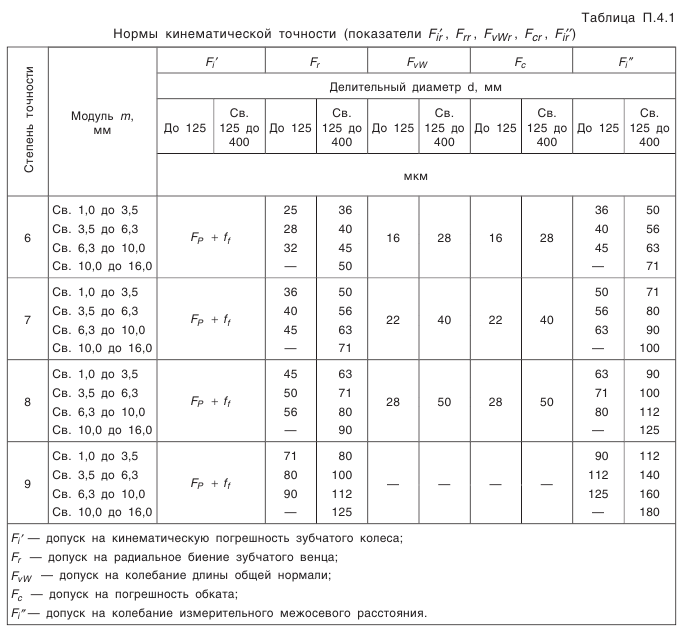

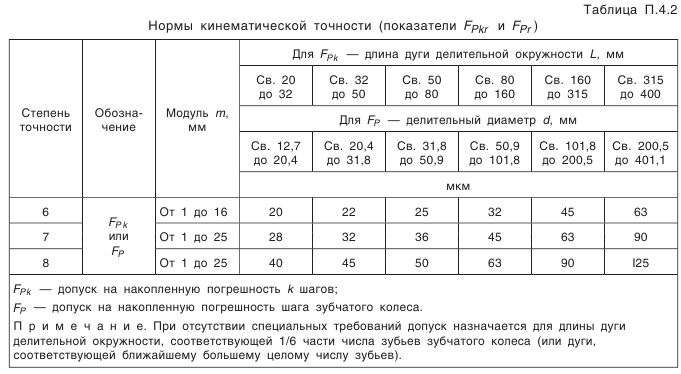

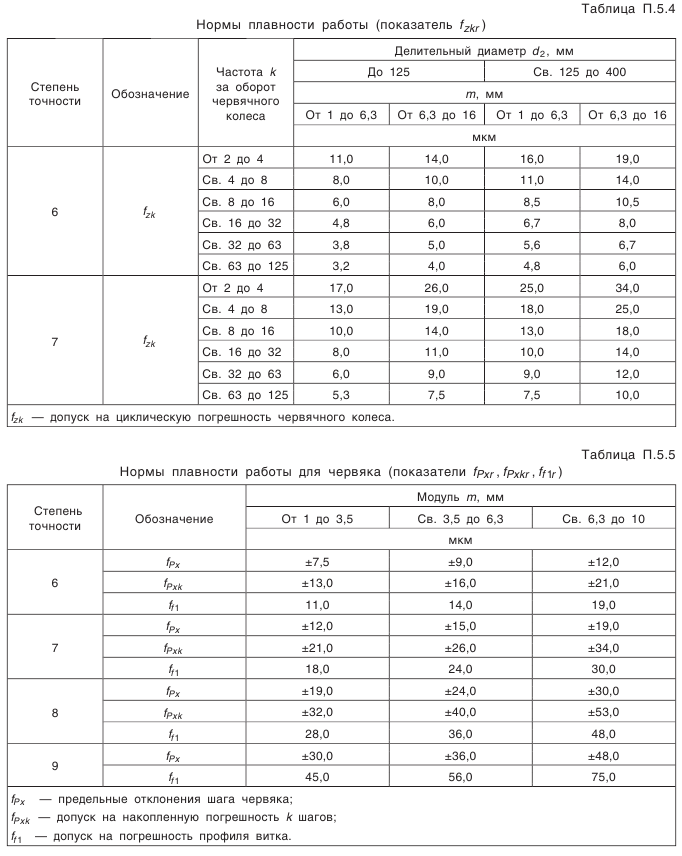

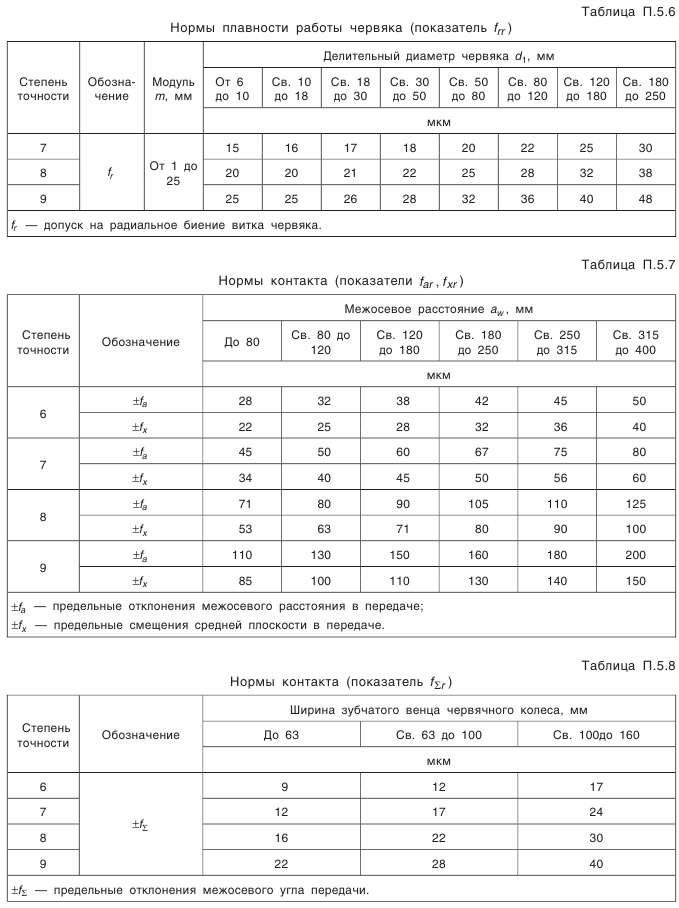

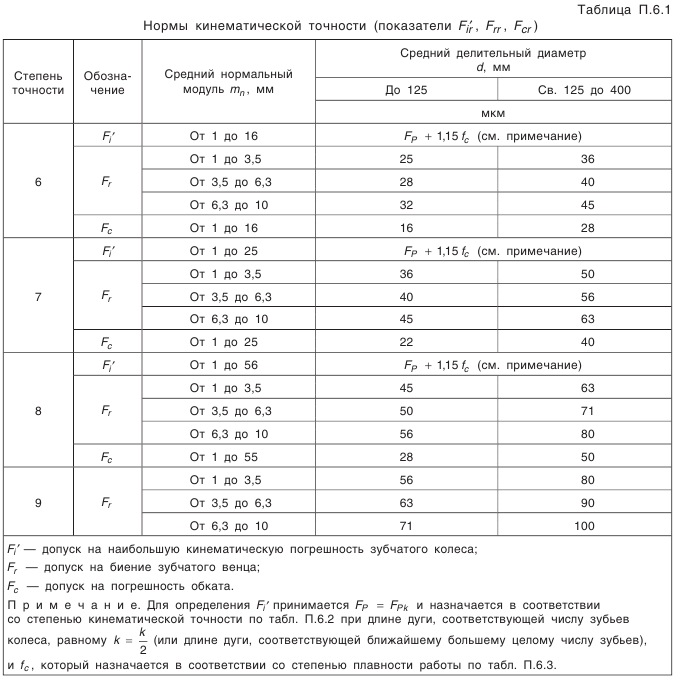

В каждой степени имеются нормы кинематической точности, нормы плавности работы, нормы контакта зубьев зубчатых колес в передаче. В табл. 5.22 приведены возможные варианты назначения и контроля параметров, характеризующих различные нормы точности, которые рекомендуются в зависимости от степеней точности.

Выбор степени точности передачи производится на основе конкретных условий ее работы: окружной скорости, передаваемой мощности и т. д.

Выбор степени точности осуществляется одним из трех методов:

• расчетным методом, при котором, как правило, выбирают:

1) нормы кинематической точности на основе кинематического расчета погрешностей передачи и допустимого угла рассогласования, а иногда из расчета динамики;

2) нормы плавности из расчета динамики и допустимых вибраций передачи;

3) нормы контакта из расчета на прочность и долговечность;

• методом прецедентов (аналогов), когда степень точности вновь проектируемой передачи принимают аналогичной степени точности работающей передачи, для которой имеется положительный опыт эксплуатации;

• методом подобия, при применении которого используются обобщенные рекомендации (см. табл. 5.6).

Допускается комбинирование норм кинематической точности, норм плавности работы и норм контакта зубьев в передаче разных степеней точности, но при этом нормы плавности работы зубчатых колес и передач могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности; нормы контакта зубьев не могут быть грубее норм плавности.

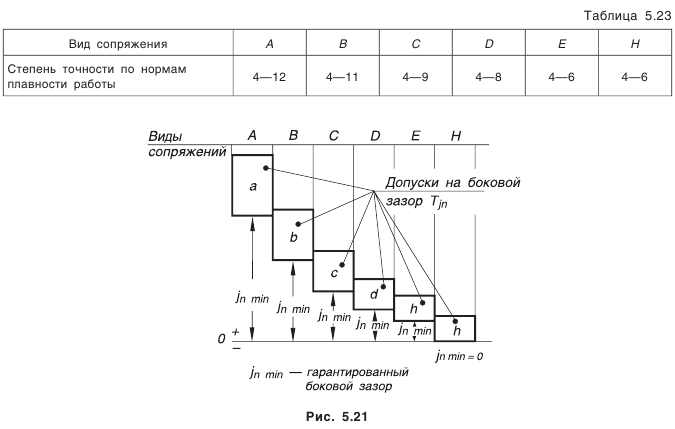

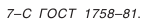

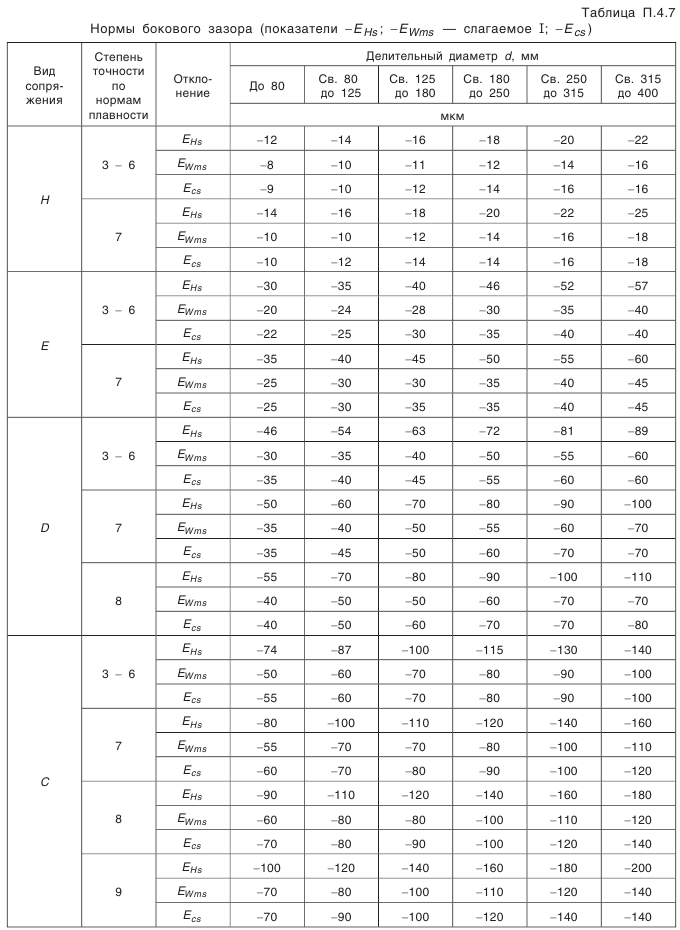

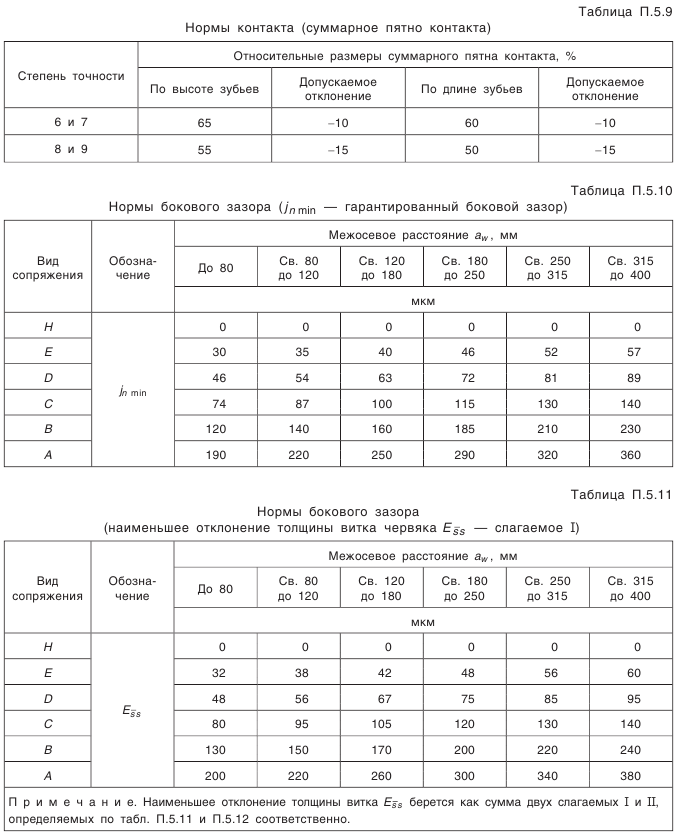

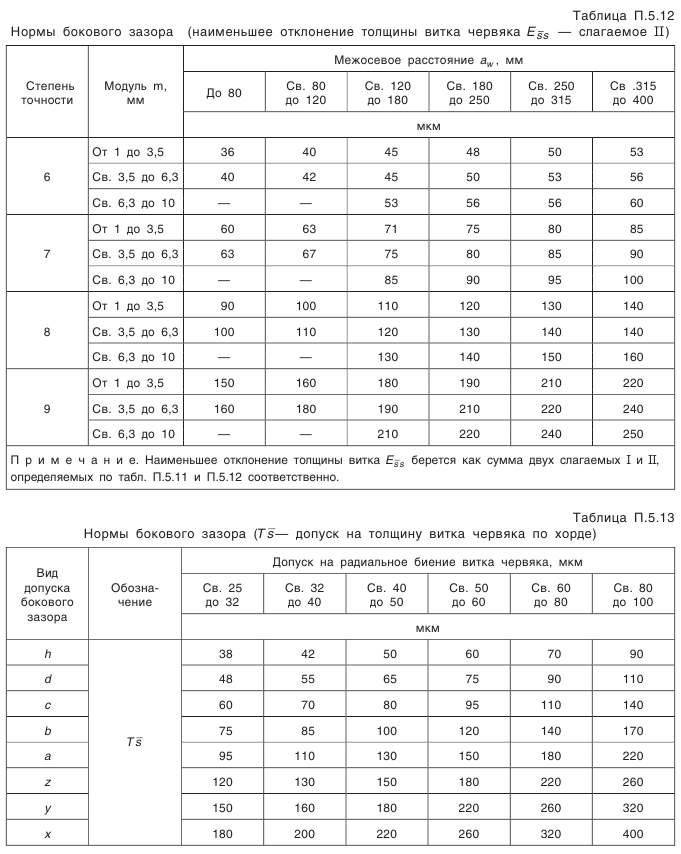

Установлено шесть видов сопряжений зубчатых колес в передаче, обозначаемых в порядке убывания гарантированного бокового зазора буквами  , и пять видов допусков на боковой зазор (рис. 5.21).

, и пять видов допусков на боковой зазор (рис. 5.21).

Гарантированный боковой зазор должен обеспечить нормальные условия работы передачи, т. е. исключить возможность заклинивания при ее нагреве и создать необходимые условия смазки зубьев.

Очевидно, что зазор должен еще и компенсировать погрешности изготовления и монтажа передачи. Следовательно, для передачи с определенным боковым зазором далеко не безразлично, с какой степенью точности она выполнена. Поэтому установлены соотношения между видами сопряжения зубчатых колес в передаче и степенью точности по нормам плавности работы (табл. 5.23).

Примечание. Сопряжение вида В обеспечивает минимальную величину бокового зазора, при которой исключается возможность заклинивания стальной или чугунной передачи от нагрева при разности температур зубчатых колес и корпуса в 25 °С.

Примеры условного обозначения конических передач

Передача или пара со степенью точности 7 по всем трем нормам с видом сопряжения зубчатых колес  :

:

Передача или пара со степенью точности 8 по нормам кинематической точности, со степенью 7 по нормам плавности, со степенью 6 по нормам контакта зубьев, с видом сопряжения  :

:

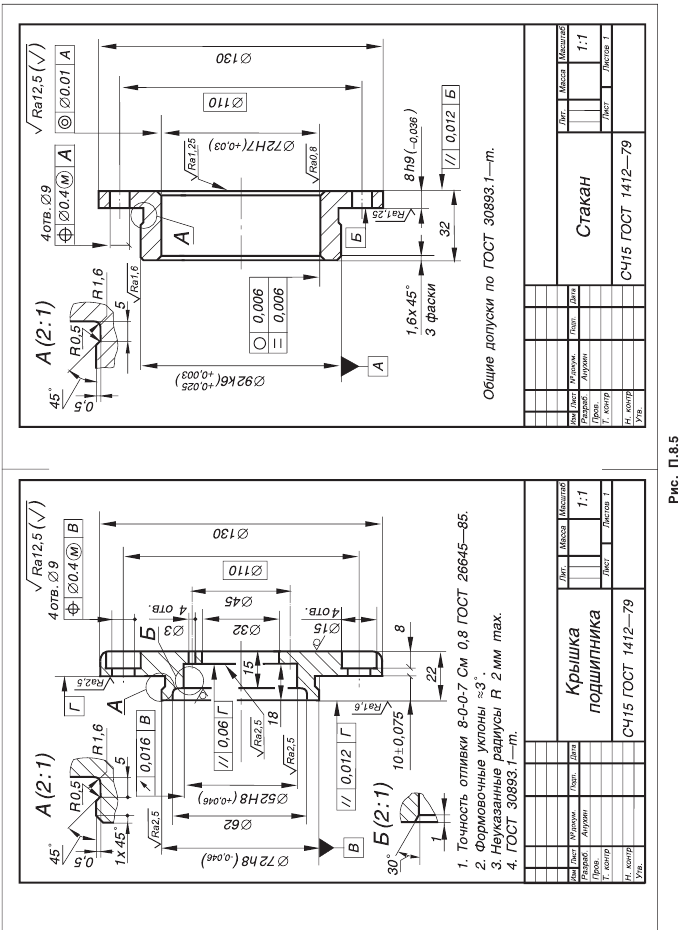

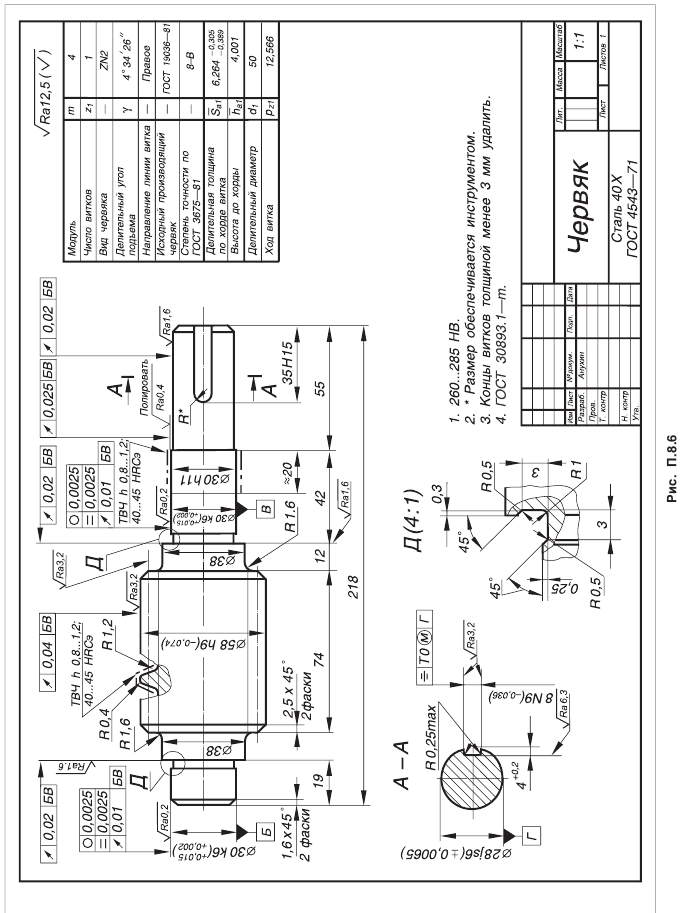

Конические зубчатые колеса. Простановка размеров

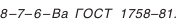

На изображении конических колес должны быть указаны (рис. 5.22): габаритный размер Г; внешний диаметр вершин зубьев до притупления кромки  ; внешний диаметр вершин зубьев после притупления кромки

; внешний диаметр вершин зубьев после притупления кромки  ; расстояние от базовой плоскости до плоскости внешней окружности вершин зубьев

; расстояние от базовой плоскости до плоскости внешней окружности вершин зубьев  ; угол конуса вершин зубьев

; угол конуса вершин зубьев  ; угол внешнего дополнительного конуса

; угол внешнего дополнительного конуса  ; ширина зубчатого венца

; ширина зубчатого венца  ; базовое расстояние А(Ц) — размер, входящий в размерную цепь; положение измерительного сечения; размеры фасок или радиусы кривизны линий притупления на кромках зубьев. Допускается указывать размеры фасок или радиусы кривизны линий притупления в технических требованиях чертежа.

; базовое расстояние А(Ц) — размер, входящий в размерную цепь; положение измерительного сечения; размеры фасок или радиусы кривизны линий притупления на кромках зубьев. Допускается указывать размеры фасок или радиусы кривизны линий притупления в технических требованиях чертежа.

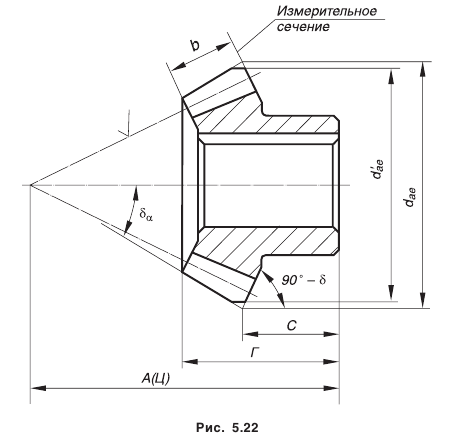

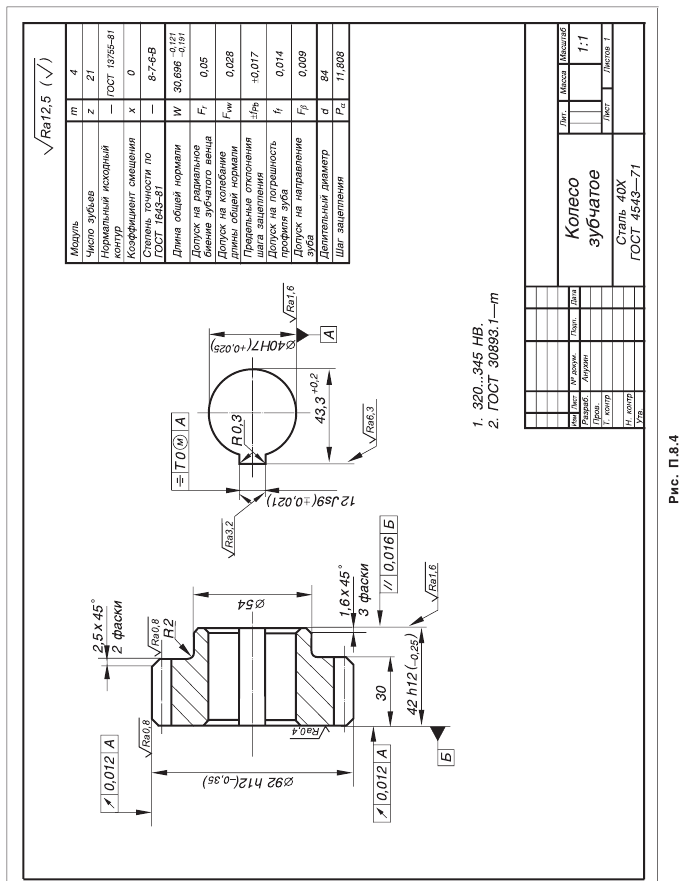

На чертеже зубчатого колеса должна быть помещена таблица параметров зубчатого венца (рис. 5.23), состоящая из трех частей:

• первая часть — основные данные;

• вторая часть — данные для контроля;

• третья часть — справочные данные.

Части отделяются друг от друга сплошными основными линиями.

Выбор параметров конического зубчатого колеса, допусков размеров, формы, взаимного расположения и шероховатости поверхностей

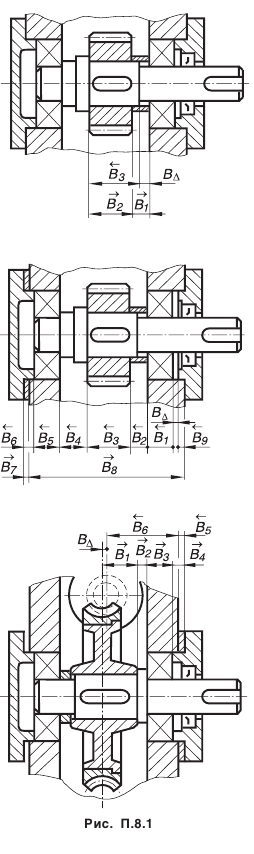

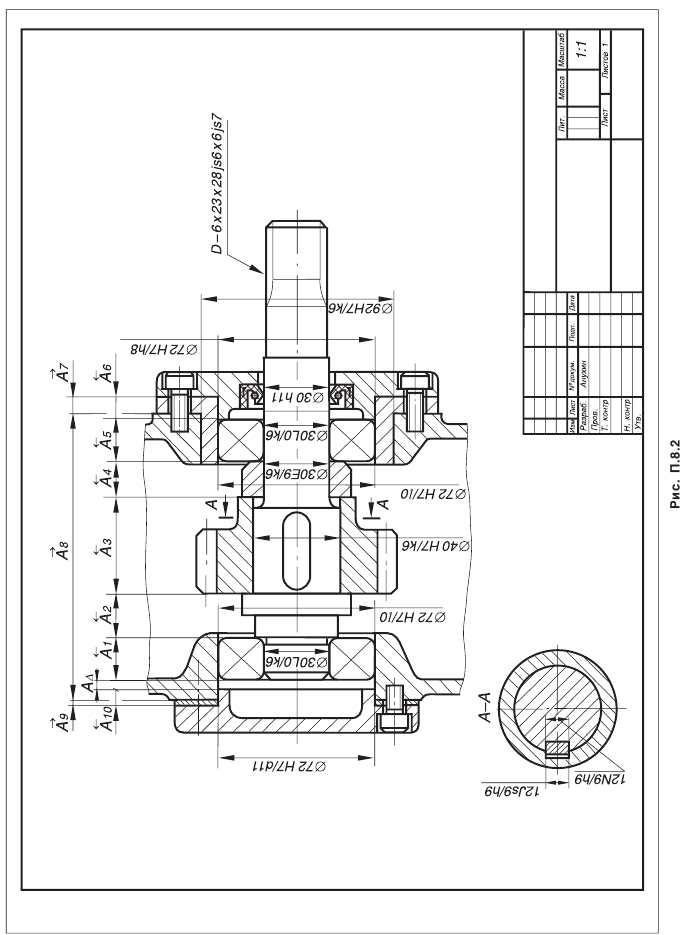

На рис. 5.23 приведена схема установки конического зубчатого колеса в механизме и условные обозначения технических требований, которые следует к ним предъявлять.

Ниже в порядке номеров позиций (см. рис. 5.23) даны краткие рекомендации по выбору параметров и технических требований к коническим зубчатым колесам.

Позиция 1. Модуль  .

.

В качестве расчетного принят внешний окружной модуль  , который выбирается по табл. 5.5. Принимается

, который выбирается по табл. 5.5. Принимается  = 5 мм.

= 5 мм.

Позиция 2. Число зубьев конического зубчатого колеса  .

.

Числа зубьев шестерни и колеса ортогональной конической зубчатой передачи выбирают по принятому передаточному числу.

Понижающие конические передачи могут выполняться с передаточными числами от 1 до 10. Повышающие передачи не рекомендуется выполнять с передаточными числами, превышающими 3,15.

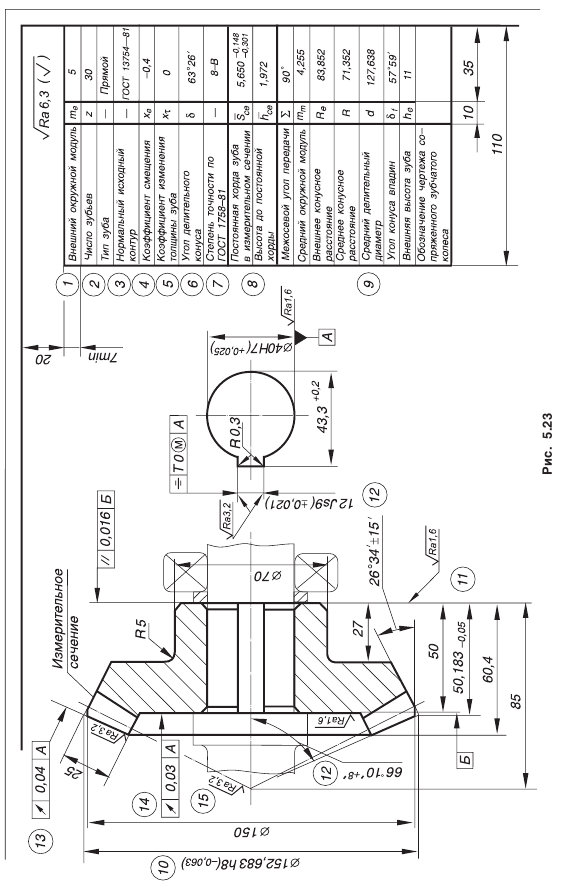

Числа зубьев шестерни и колеса рекомендуется выбирать с учетом минимально допустимых чисел зубьев шестерни и колеса, приведенных в табл. 5.24.

Позиция 3. Нормальный исходный контур.

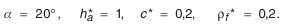

Конические передачи с прямыми зубьями при  > 1 мм должны выполняться в соответствии с исходным контуром по ГОСТ 13754-81 со следующими параметрами:

> 1 мм должны выполняться в соответствии с исходным контуром по ГОСТ 13754-81 со следующими параметрами:

Позиция 4. Коэффициент смещения  .

.

В передачах с передаточным числом  шестерню рекомендуется выполнять с положительным смещением по табл. 5.25, а колесо с равным ему по величине отрицательным смещением. Принимается

шестерню рекомендуется выполнять с положительным смещением по табл. 5.25, а колесо с равным ему по величине отрицательным смещением. Принимается  .

.

Позиция 5. Коэффициент изменения толщины зуба  .

.

При  зубчатые колеса рекомендуется выполнять с различной толщиной зуба, увеличенной у исходного контура шестерни и соответственно уменьшенной у исходного контура колеса. Коэффициент изменения толщины зуба принимается

зубчатые колеса рекомендуется выполнять с различной толщиной зуба, увеличенной у исходного контура шестерни и соответственно уменьшенной у исходного контура колеса. Коэффициент изменения толщины зуба принимается  , так как

, так как  .

.

Позиция 6. Угол делительного конуса  .

.

Вычисление угла приведено в табл. 5.21:

Позиция 7. Степень точности.

Выбор степени точности конического зубчатого колеса производится на основе конкретных условий работы передачи в соответствии с рекомендациями, приведенными в табл. 5.6. Принимаем:

Позиция 8. Размеры зуба в измерительном сечении.

Во второй части таблицы — данные для контроля — выбраны следующие параметры:

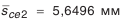

• постоянная хорда зуба  (см. табл. 5.21) и предельные отклонения на нее, которые определяют боковой зазор (расчет предельных отклонений см. ниже);

(см. табл. 5.21) и предельные отклонения на нее, которые определяют боковой зазор (расчет предельных отклонений см. ниже);

• высота до постоянной хорды  (см. табл. 5.21).

(см. табл. 5.21).

Выбор показателей точности конического зубчатого колеса

Показатели точности предлагается выбирать и указывать в учебных целях. Показатели или комплексы точности выбираются в зависимости от степеней точности (см. табл. 5.22). Каждый установленный комплекс показателей является равноправным с другими, хотя при сравнительных оценках влияния точности передач на их эксплуатационные качества основными и единственно пригодными во всех случаях являются функциональные показатели  и относительные размеры суммарного пятна контакта.

и относительные размеры суммарного пятна контакта.

При выборе показателей или комплексов точности следует учитывать конкретные условия производства, в частности, наличие тех или иных измерительных средств.

Требования стандарта относятся к зубчатым колесам, установленным на их рабочих осях.

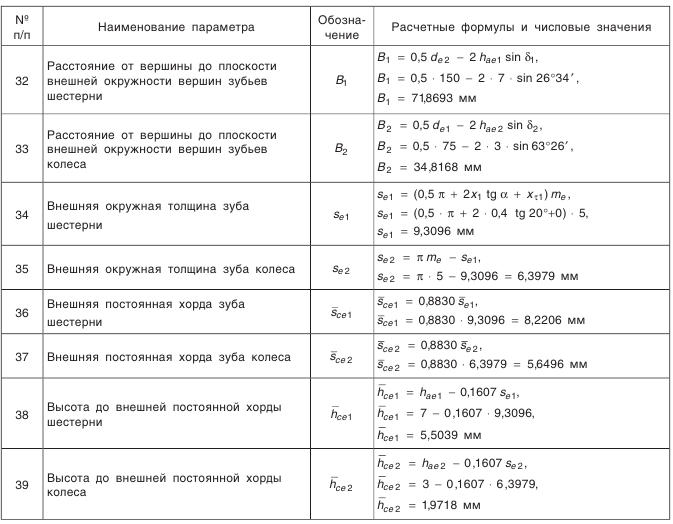

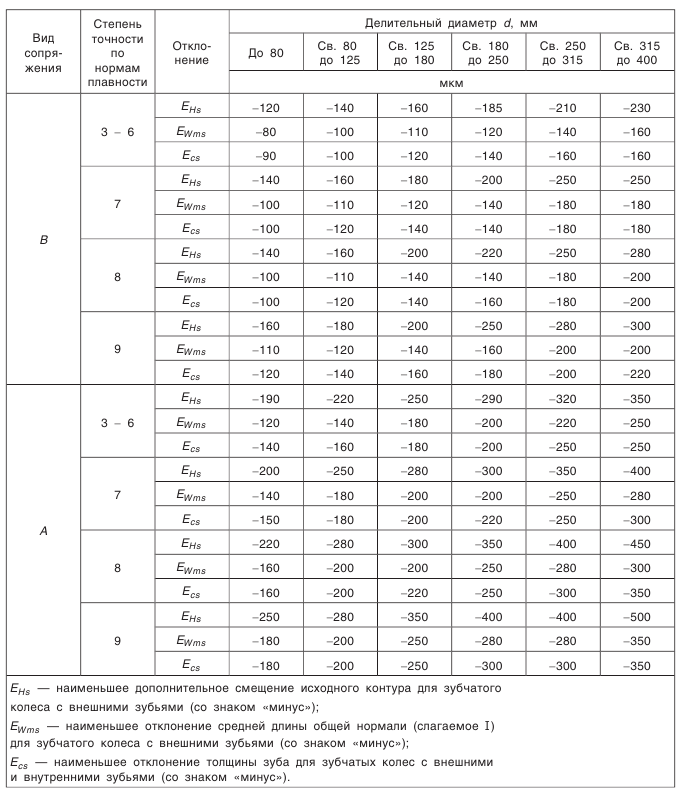

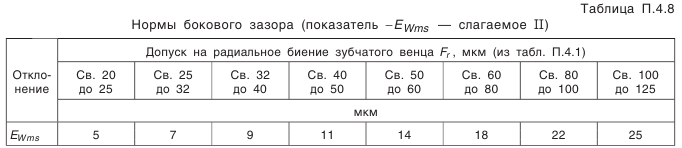

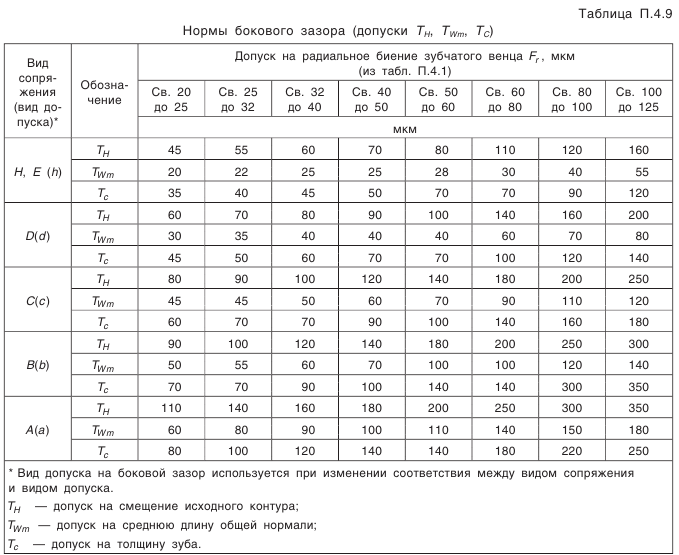

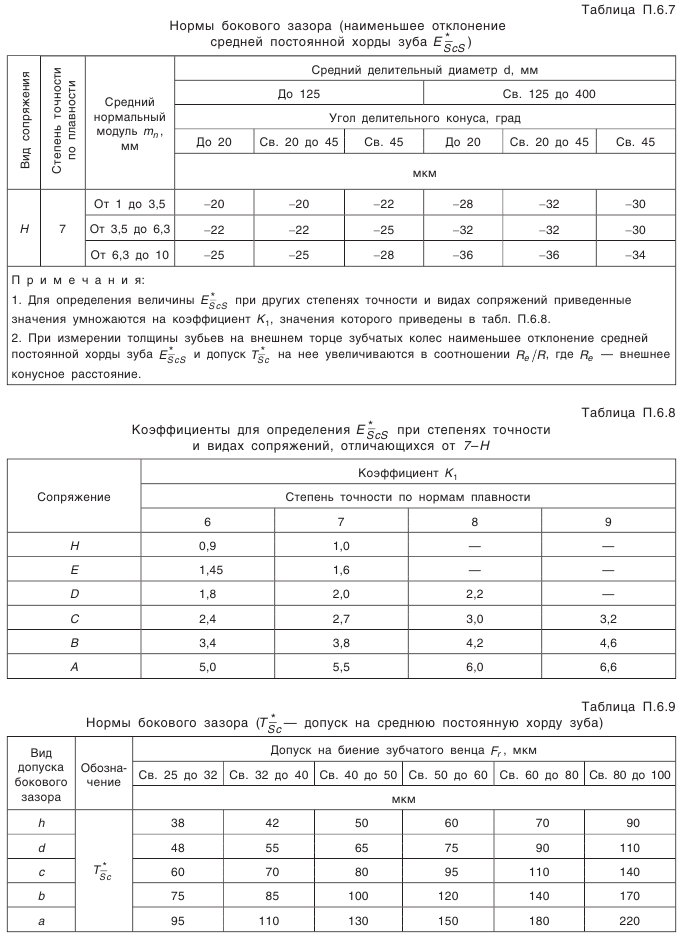

Нормы бокового зазора

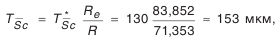

Наименьшее отклонение средней постоянной хорды зуба и допуск на нее определяются по табл. 5.21. Приведенные значения относятся к сечению, проходящему по среднему конусному расстоянию  . Выбранное измерительное сечение (см. рис. 5.23) находится на торце зубчатого колеса, поэтому выбранные значения наименьшего отклонения и допуска следует увеличить в

. Выбранное измерительное сечение (см. рис. 5.23) находится на торце зубчатого колеса, поэтому выбранные значения наименьшего отклонения и допуска следует увеличить в  раз, где

раз, где  — внешнее конусное расстояние.

— внешнее конусное расстояние.

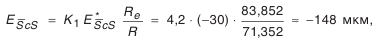

Наименьшее отклонение постоянной хорды зуба в измерительном сечении:

где  — наименьшее отклонение средней постоянной хорды зуба (см. табл. П.6.7, приложение 6);

— наименьшее отклонение средней постоянной хорды зуба (см. табл. П.6.7, приложение 6);

— коэффициент, определяемый по табл. П.6.8 (приложение 6). Допуск на среднюю постоянную хорду:

— коэффициент, определяемый по табл. П.6.8 (приложение 6). Допуск на среднюю постоянную хорду:

где  (см. табл. П.6.9).

(см. табл. П.6.9).

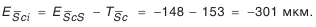

Нижнее отклонение средней постоянной хорды зуба:

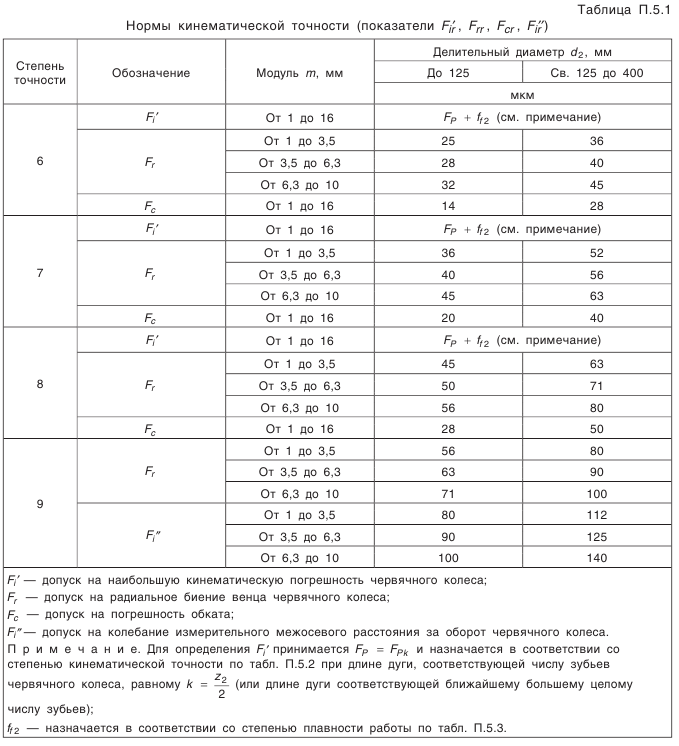

Показатели кинематической точности конического зубчатого колеса

Принимаем комплекс (8-я степень точности):

• допуск на погрешность обката  (см. табл. П.6.1, приложение 6);

(см. табл. П.6.1, приложение 6);

• допуск на радиальное биение зубчатого венца  (см. табл. П.6.1, приложение 6).

(см. табл. П.6.1, приложение 6).

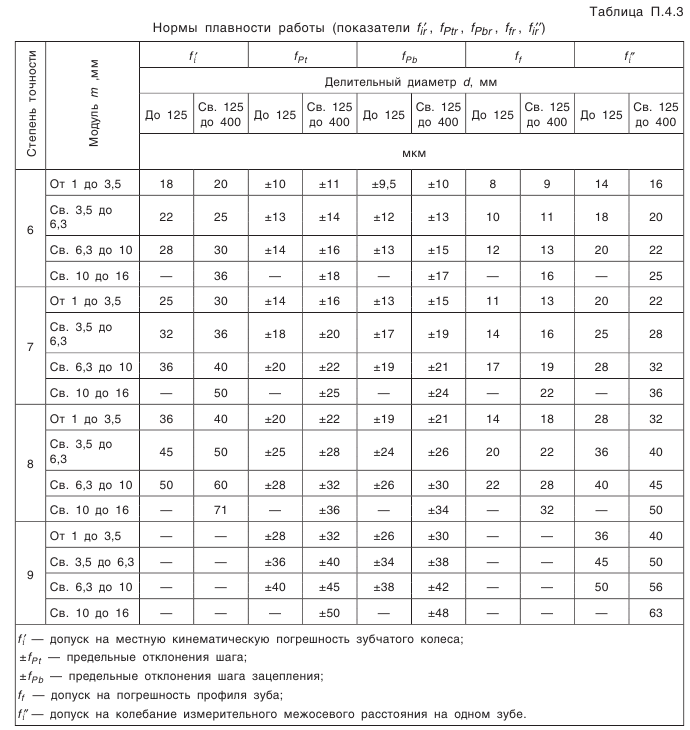

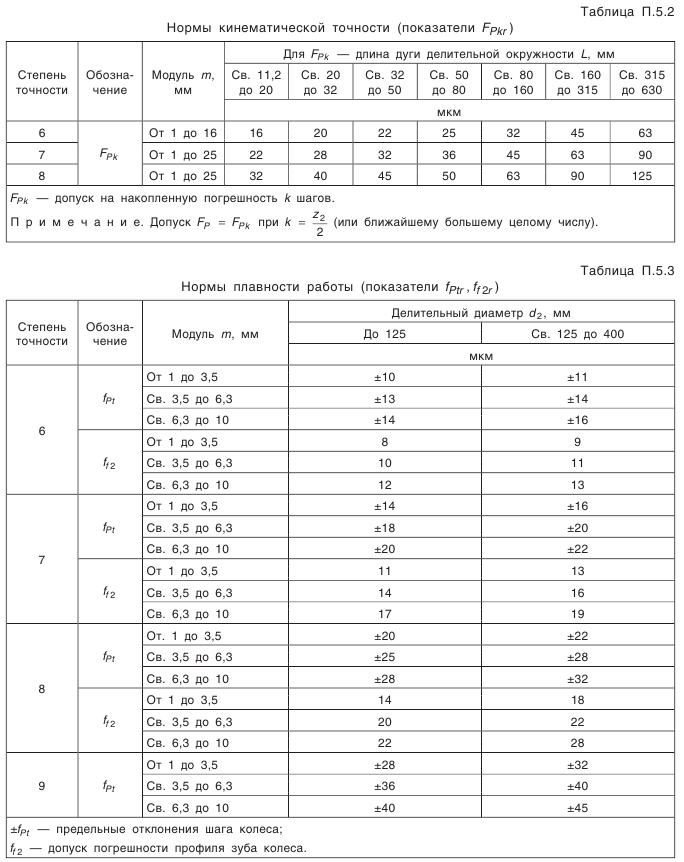

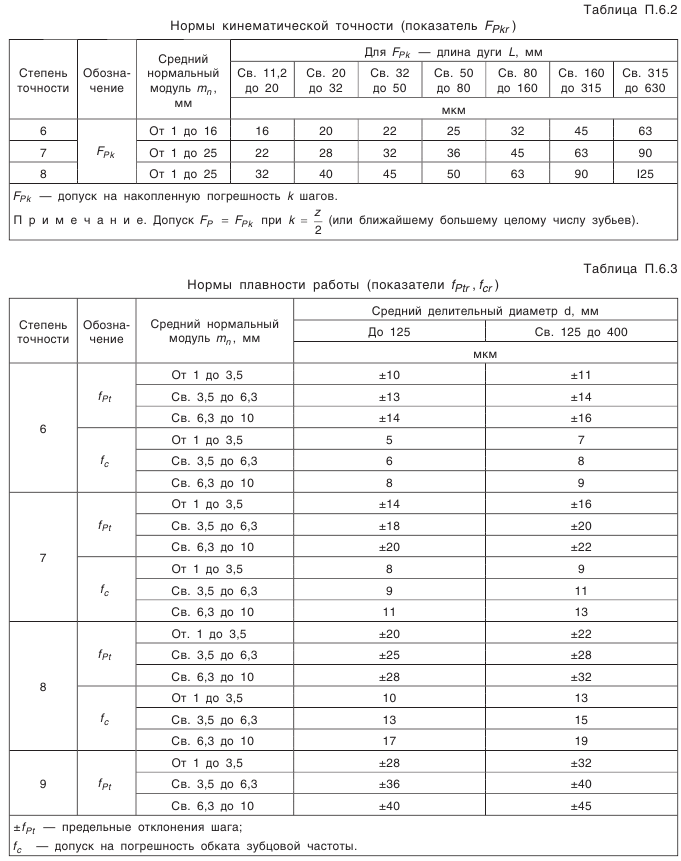

Показатели плавности работы конического зубчатого колеса

Принимаем показатели (8-я степень точности):

• предельные отклонения шага  (см. табл. П.6.3);

(см. табл. П.6.3);

• допуск на погрешность обката зубцовой частоты  (см. табл. П.6.3, приложение 6).

(см. табл. П.6.3, приложение 6).

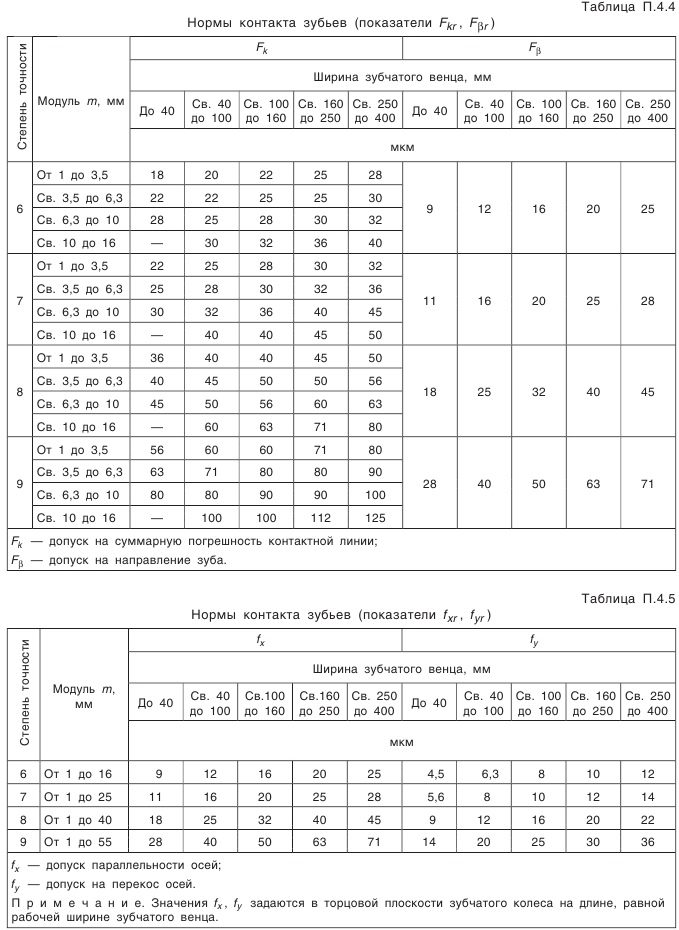

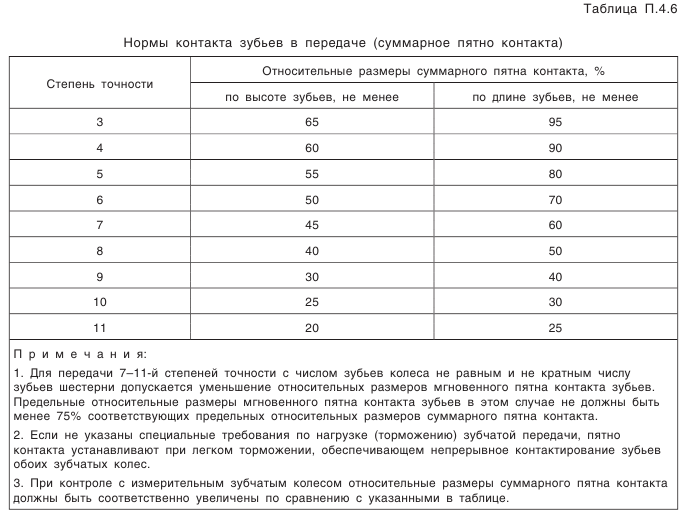

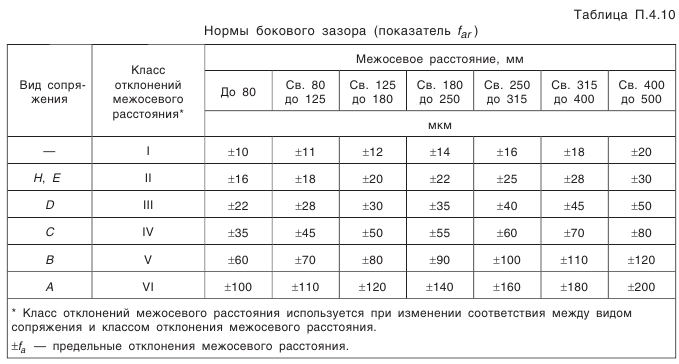

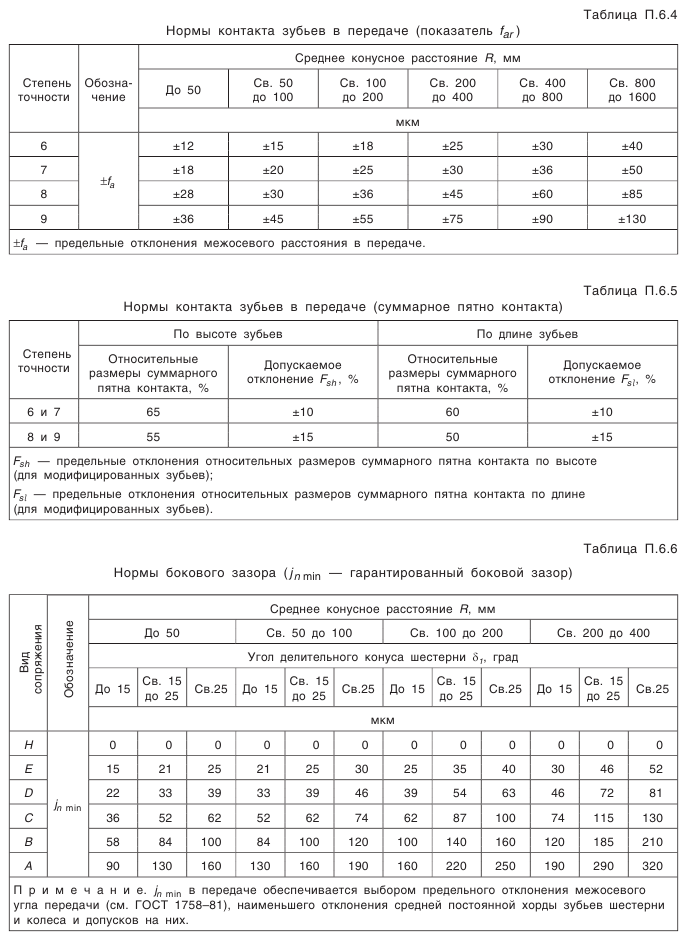

Показатели контакта зубьев в конической зубчатой передаче

Имеем передачу без продольной модификации по длине зуба.

Принимаем следующий комплекс (8-я степень точности):

• предельные отклонения межосевого расстояния  (табл. П.6.4);

(табл. П.6.4);

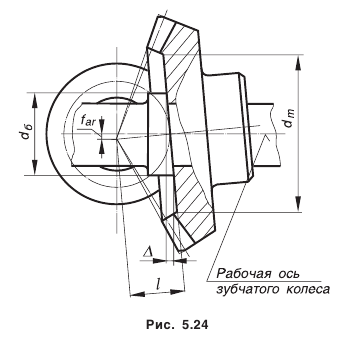

Примечание. В конических передачах межосевое расстояние равно нулю, поэтому  ограничивает допустимую величину отклонения от пересечения осей. Предельные отклонения задаются относительно рабочей оси колеса и, следовательно, включают как погрешность изготовления колеса, так и погрешности, возникающие при монтаже его в механизме, например торцовое биение базового буртика вала (рис. 5.24).

ограничивает допустимую величину отклонения от пересечения осей. Предельные отклонения задаются относительно рабочей оси колеса и, следовательно, включают как погрешность изготовления колеса, так и погрешности, возникающие при монтаже его в механизме, например торцовое биение базового буртика вала (рис. 5.24).

• суммарное пятно контакта в передаче (см. табл. П.6.5): относительный размер суммарного пятна контакта по длине зуба — 50%; относительный размер суммарного пятна контакта по высоте зуба — 55%.

Позиция 9. Справочные данные относятся к третьей части таблицы. В ней должны быть приведены:

• межосевой угол передачи  (см. табл. 5.20);

(см. табл. 5.20);

• средний окружной модуль  (см. табл. 5.21);

(см. табл. 5.21);

• внешнее конусное расстояние  (см. табл. 5.21);

(см. табл. 5.21);

• среднее конусное расстояние  (см. табл. 5.21);

(см. табл. 5.21);

• средний делительный диаметр  (см. табл. 5.21);

(см. табл. 5.21);

• угол конуса впадин  (см. табл. 5.21);

(см. табл. 5.21);

• внешняя высота зуба  (см. табл. 5.21);

(см. табл. 5.21);

• при необходимости прочие справочные данные;

• в конце таблицы приводится обозначение чертежа сопряженного зубчатого колеса.

Позиция 10. Внешний диаметр вершин зубьев  и допуск на него. Расчет диаметра приведен в табл. 5.21:

и допуск на него. Расчет диаметра приведен в табл. 5.21:  .

.

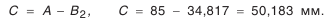

Поверхность вершин зубьев служит базой при измерении параметров зубчатого венца, поэтому допуск на внешний диаметр рекомендуется назначать по табл. 5.26.

Позиция 11. Расстояние от базовой плоскости до плоскости внешней окружности вершин зубьев, размер  (см. рис. 5.22) и допуск на него.

(см. рис. 5.22) и допуск на него.

Размер рассчитывается:

Допуск на размер  влияет на результат измерения толщины зуба, на основании практических данных предельные отклонения на размер рекомендуется принимать по табл. 5.27.

влияет на результат измерения толщины зуба, на основании практических данных предельные отклонения на размер рекомендуется принимать по табл. 5.27.

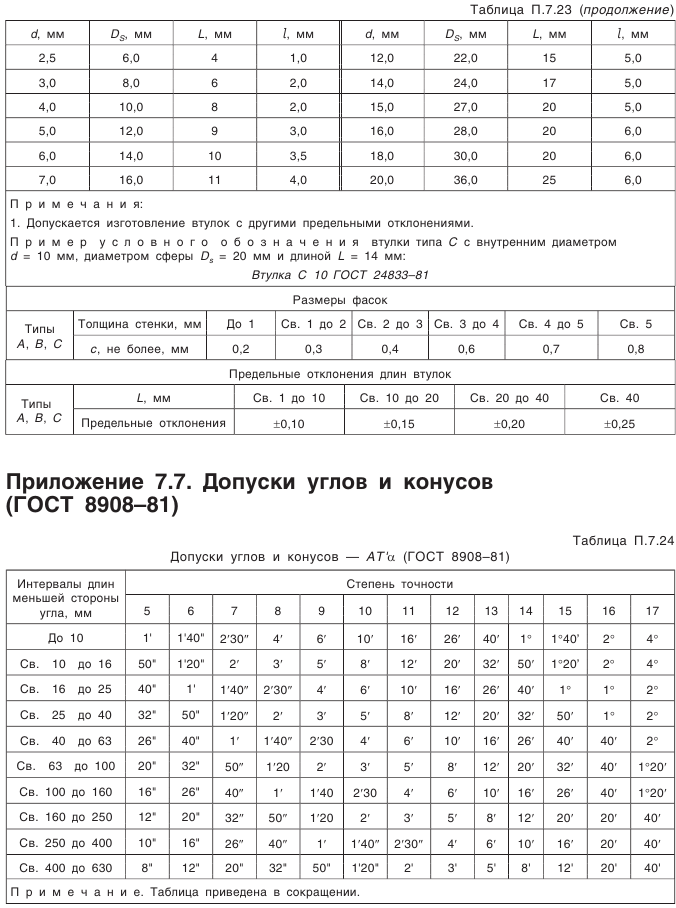

Позиция 12. Допуски на угол конуса вершин зубьев  и угол внешнего делительного дополнительного конуса

и угол внешнего делительного дополнительного конуса  .

.

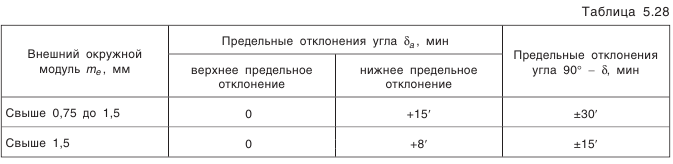

Допуски на углы конусов установлены на основе практических данных, и их рекомендуется принимать по табл. 5.28.

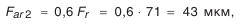

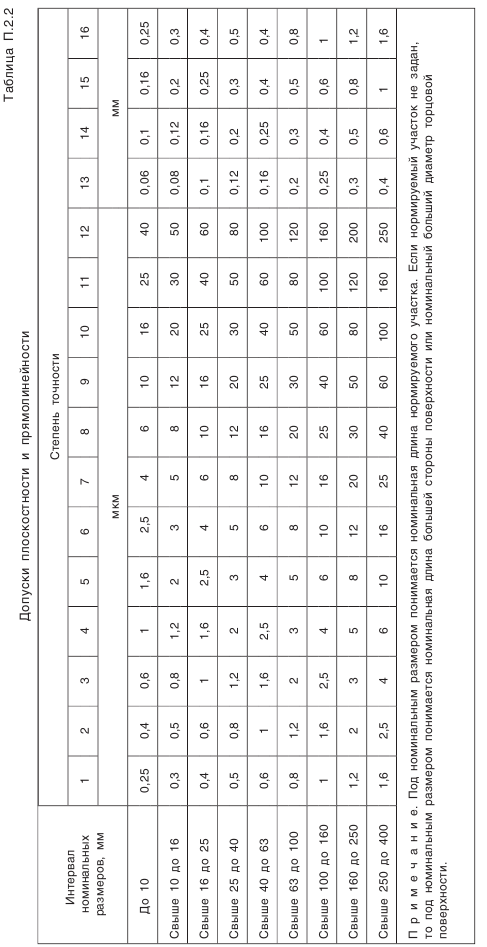

Позиция 13. Допуск на биение конуса вершин зубьев.

Конус вершин зубьев является измерительной базой, и поэтому в соответствии с рекомендациями назначается допуск на биение:

окончательно:

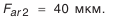

Позиция 14. Допуск на биение базового торца зубчатого колеса.

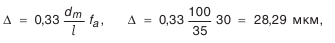

Биение базового торца зубчатого колеса к его рабочей оси вызывает дополнительное отклонение межосевого расстояния (см. рис. 5.24), кроме того, на отклонение межосевого расстояния влияют отклонение от пересечения осей и биение базового буртика вала, поэтому рекомендуется определять торцовое биение по формуле:

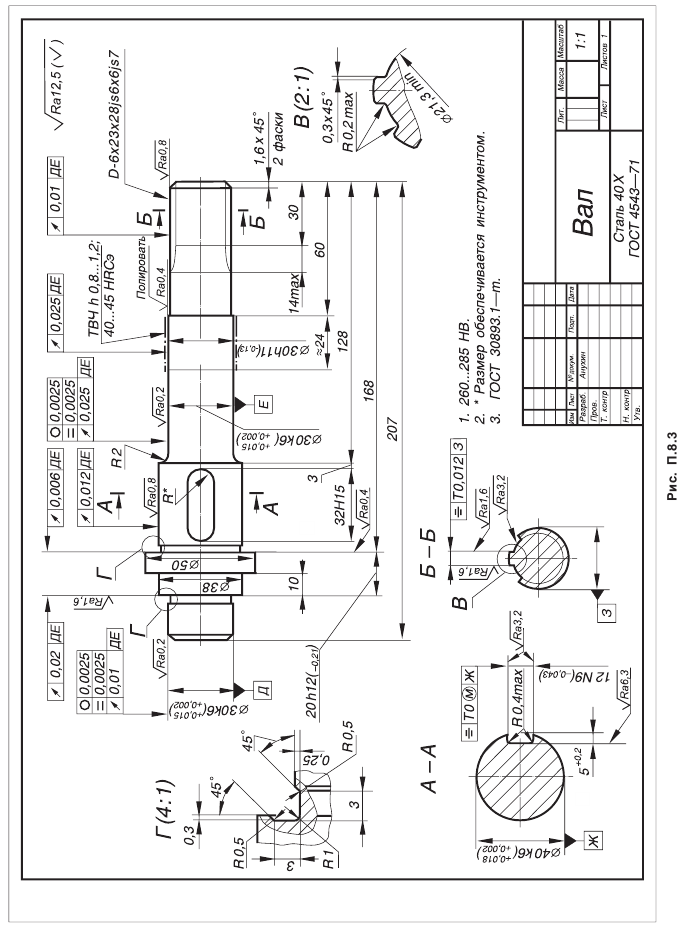

где  — диаметр базового торца колеса, рассчитывается по данным чертежа (см. рис. П.8.8, приложение 8);

— диаметр базового торца колеса, рассчитывается по данным чертежа (см. рис. П.8.8, приложение 8);

— расстояние от вершины конуса колеса до его базового торца (см. рис. 5.23 и 5.24);

— расстояние от вершины конуса колеса до его базового торца (см. рис. 5.23 и 5.24);  — предельные отклонения межосевого расстояния в передаче (см. табл. П.6.4, приложение 6);

— предельные отклонения межосевого расстояния в передаче (см. табл. П.6.4, приложение 6);

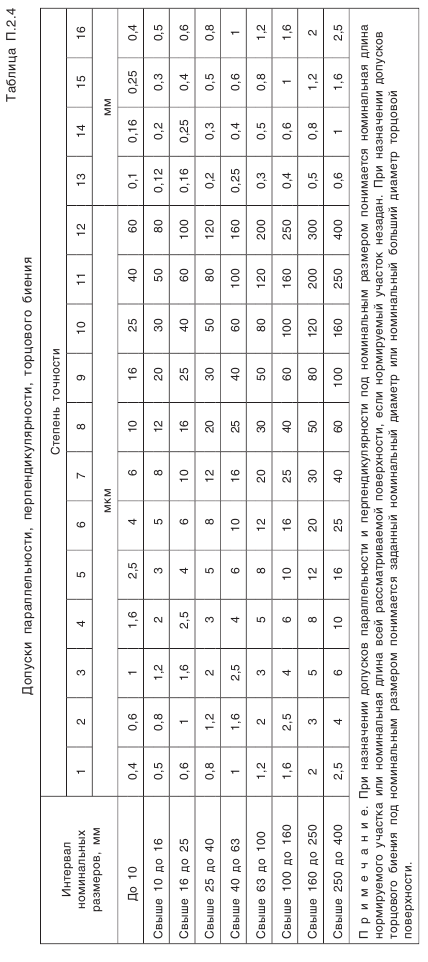

Принимаем допуск на торцовое биение:  (см. табл. П.2.4, приложение 2). Позиция 15. Шероховатость профилей зубьев колеса.

(см. табл. П.2.4, приложение 2). Позиция 15. Шероховатость профилей зубьев колеса.

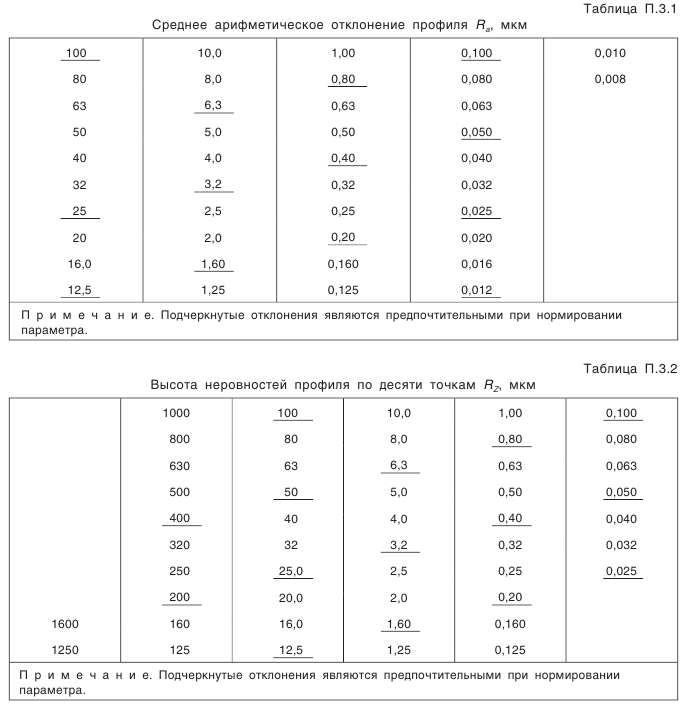

Назначение технического требования — обеспечение необходимых условий работы передачи. Значение параметра  выбирается по наивысшей степени точности, в предложенном примере — по 8-й степени точности (см. табл. 5.6).

выбирается по наивысшей степени точности, в предложенном примере — по 8-й степени точности (см. табл. 5.6).

Остальные технические требования выбираются и назначаются в соответствии с рекомендациями, приведенными в разд. 5.4.

Эта лекция взята со страницы лекций по допускам и посадкам:

Допуски и посадки: ГОСТы и особенности применения

Возможно вам будут полезны эти страницы: