Оглавление:

Испытания долговечности

- Ресурсное испытание Долговечность металла определяется испытаниями на усталость, ползучесть и длительную прочность, износ, коррозию и другими методами. Испытание на усталость (ГОСТ25502-79) усталость-это процесс, при котором повреждение металлов под действием переменных напряжений постепенно накапливается, приводя к образованию и возникновению усталостных трещин. Вследствие различной ориентации зерен и блоков, макро-и микродефектов в металле, напряжения распределяются неравномерно.

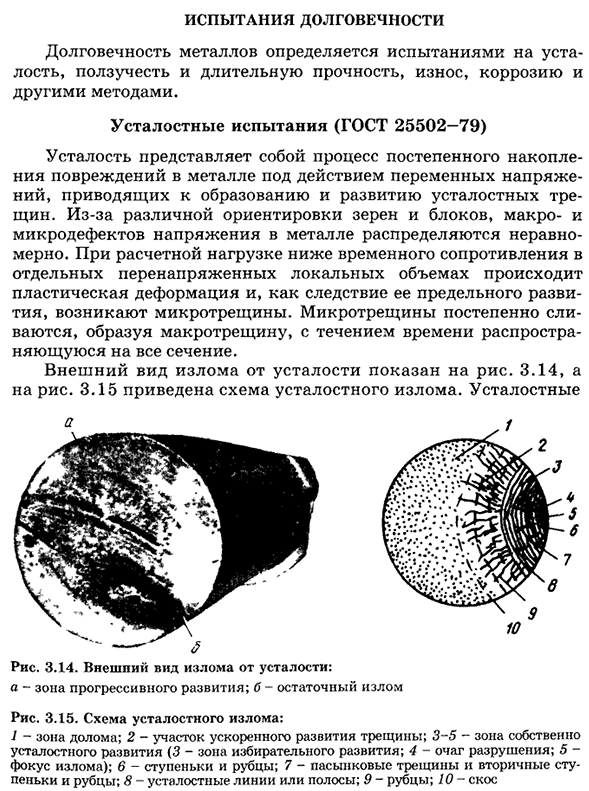

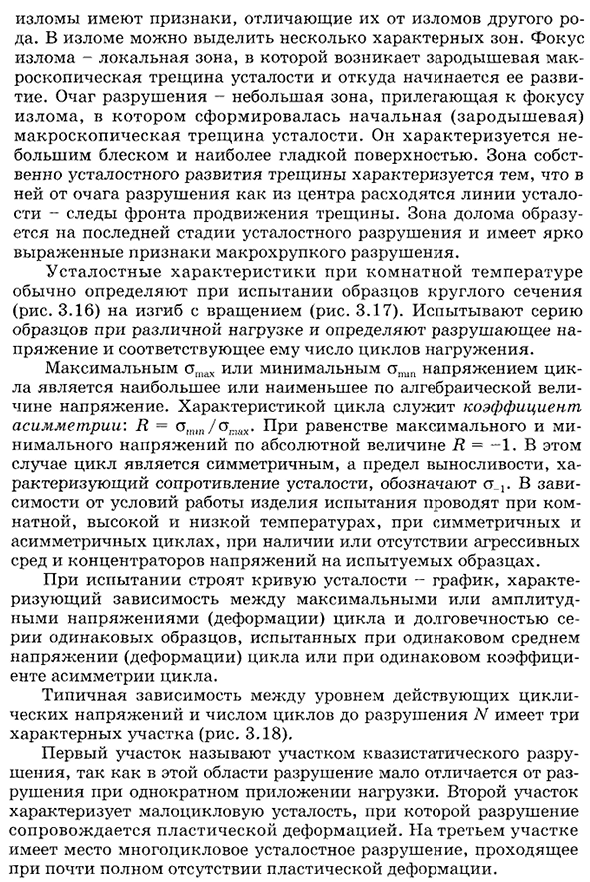

При падении расчетной нагрузки ниже временного сопротивления некоторого перенапряженного локального объема происходит пластическая деформация, и в результате ее экстремального развития возникают микротрещины. Микротрещины постепенно сливаются и образуют макротрещины, которые со временем распространяются по всему поперечному сечению. Вид разрушения от усталости показано на схеме. 3.14, И. 3.15 показана схема усталостного разрушения. Усталость Рис 3.14. Появление трещин от усталости: а-зона прогрессирующего развития; б-вид остаточного перелома. 3.15 схема усталостного разрушения: 1-зона долома; 2-участок ускоренного развития трещины; 3-5-зона соответствующего развития усталости(3-зона выбранного развития; 4-очаг разрушения;

5-очаг разрушения); 6-этап и рубец; 7-этап разрушения; Людмила Фирмаль

87 переломов имеют отличительные особенности, которые отличают их от других видов переломов. Существует несколько характерных зон переломов. Очагом перелома является локальная область, в которой происходит макроскопическая усталость зародыша и начинается его развитие. Местом разрушения является небольшая площадь, прилегающая к очагу разрушения, в которой формируются начальные (эмбриональные) макроскопические усталостные трещины. Он характеризуется легким блеском и наиболее гладкой поверхностью. Зона фактического усталостного образования трещины характеризуется тем, что линия усталости, являющаяся следом за развитием трещины, расходится от центра трещины от центра.

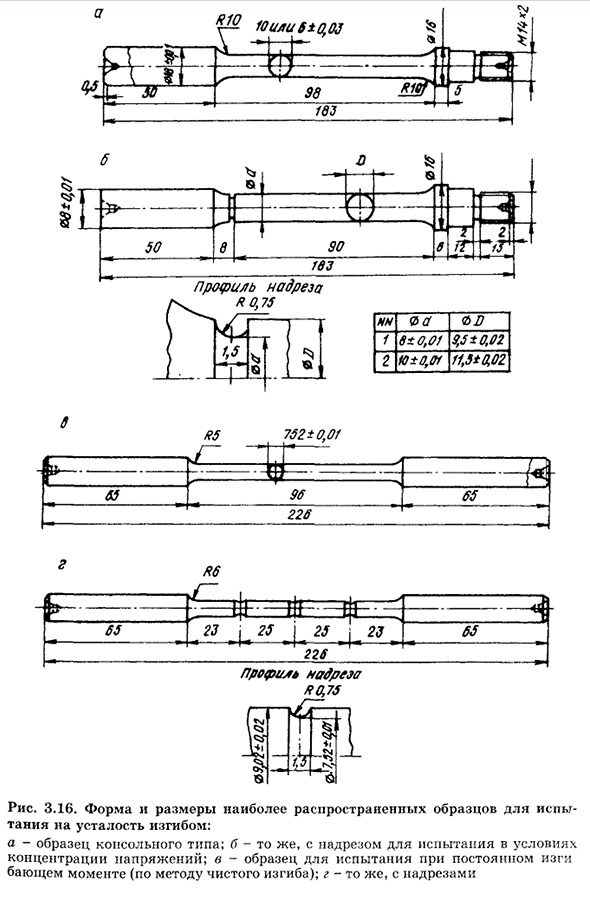

Последней стадией стрессовых переломов является разрушение ямочных и выраженных признаков Фотомикрографии. Усталостные свойства при комнатной температуре обычно определяются испытательным образцом круглого сечения(рис. 3.16) о сгибании при вращении (рис. 3.17). Испытайте серию образцов при различных нагрузках и определите разрывное напряжение и соответствующее число циклов нагрузки. Максимальное или минимальное напряжение цикла o1shp-это максимальное или минимальное алгебраическое значение напряжения. Отличительной особенностью этого цикла является коэффициент асимметрии. Р=А » В/Омах. Если максимальное напряжение и минимальное напряжение равны по абсолютной величине R=-1.

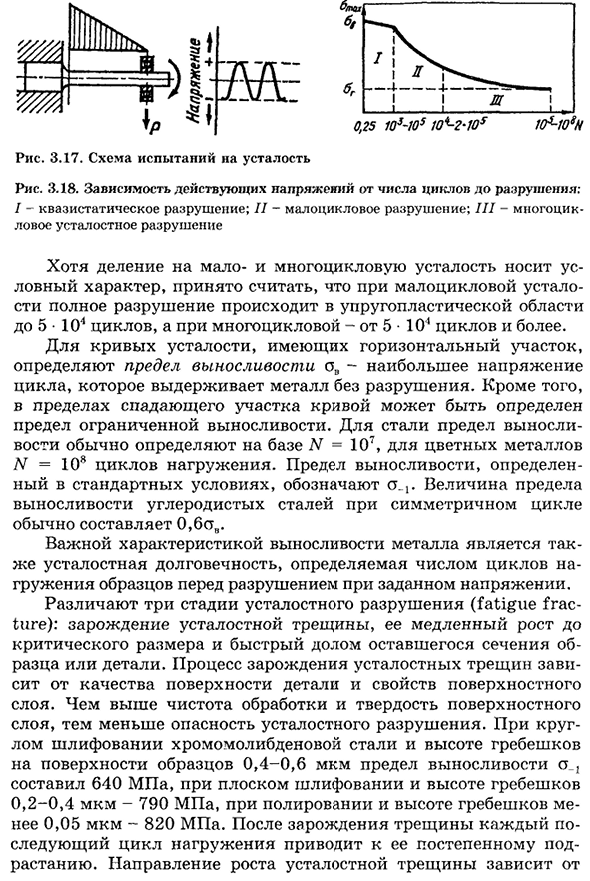

- В этом случае цикл симметричен, а предел выносливости, характеризующий сопротивление усталости, задается как st_r, в зависимости от условий эксплуатации изделия, а испытания проводятся при комнатной температуре, высоких и низких температурах, симметрично и симметрично. При тестировании кривой построения учитывайте максимальное или пиковое напряжение (деформацию) серии идентичных образцов, испытанных с одинаковым средним циклом напряжений (деформаций) или одинаковым отношением напряжений.) Типичная зависимость между уровнем действия циклических напряжений и числом циклов до разрушения N имеет три характерных сечения. 3.18). Первый участок называется участком квазистатического разрушения, поскольку в этой области разрушение мало отличается от разрушения при однократном приложении нагрузки.

Вторая часть характеризуется низкой циклической усталостью, когда разрушение сопровождается пластической деформацией. В третьей секции происходит многоцикловое усталостное разрушение, которое происходит при почти полном отсутствии пластической деформации. 8810I l I60, 0 3 9 6 Разрезы стежка НН<г>и<с) 1 в±oh, oh 1 9,50,02 2 100,01 11,50,02 Шестьдесят пять. 2 2 6 г И ——————— I6 ’£ — ■. Болезнь — — — — — — — — НТ — — — — — — гы—— * д г_ 6/5 23j25j25 / 23 Я не уверен. Шестьдесят пять. г*—— *4*—— *4—— •+——■ 2 2 6 ч■—————————* Вырезать профиль Одиннадцать. Q-4 (Q) Рис. 3.16 общие испытания на усталость при изгибе форма и размеры образца: образец консольного типа; Б-то же самое с разрезом, для испытаний в условиях концентрации давления; в-3.18 зависимость рабочего давления от числа циклов до разрушения: I-квазистатическое разрушение; II-малое разрушение; III-многоцикловое усталостное разрушение. 10^10^ ^ IX Зет Один. # 4-4.- — 1-1 1-1 , но при низкоцикловой усталости упругопластическая область достигает 5 * 104 циклов, а упругопластическая область-5 * 104 циклов.

В Разделение на низкоцикловую и многоцикловую усталость условно Людмила Фирмаль

Для кривых усталости, имеющих горизонтальное сечение, определяют предел выносливости наибольшего циклического напряжения, которое может выдержать металл без s-разрушения. Кроме того, предел ограниченной выносливости может быть определен в пределах падающей части кривой. Для стали предел выносливости обычно определяется исходя из N=107 для цветных металлов, N=108 циклов нагружения. Предел выносливости, определенный в стандартных условиях, указывает на то, что предельное значение выносливости углеродистой стали в симметричном цикле a_r обычно составляет 0,6<DV. Важной особенностью выносливости металла является также усталостная долговечность, которая определяется числом циклов работы образца от нагрузки до пробоя определенного напряжения.

Выделяют три стадии усталостного разрушения (усталостного разрушения): возникновение усталостной трещины, ее медленный рост до размеров и быстрое дробление остающегося поперечного сечения образца или детали. Процесс образования усталостных трещин зависит от качества поверхности детали и характеристик поверхностного слоя. Более высокая чистота обработки и твердость поверхностного слоя, меньше риска усталостного разрушения. При хромомолибденовой стали гребешков и круглом шлифовании высотой до поверхности образца 0,4-0,6 мкм предел выносливости а_1 составил 640 МПА, плоском шлифовании и высоте гребешка 0,2-0,4 после возникновения трещины каждый последующий цикл нагружения постепенно нарастает.

Направление развития усталостной трещины выглядит следующим образом 90г Характер нагрузки. При циклических растягивающих и сжимающих нагрузках трещины возникают под прямым углом к направлению приложенного напряжения, а при кручении-под углом 45°к направлению напряжения. Усталость является причиной около 50%всех аварий, обнаруженных в инженерной практике. Термическая усталость-это усталость металла, вызванная напряжением из-за периодических колебаний температуры. Термическая усталость отличается от силовой усталостью за счет меньшего числа циклов и относительно высокого уровня напряжений. В холодильной и криогенной технике температурные градиенты и соответствующие термические напряжения особенно опасны, когда криогенный продукт попадает

на относительно теплую металлическую поверхность резервуара, трубопровода или соединения с повторяющимися термическими напряжениями от внешней нагрузки. Кроме того, некоторые металлы претерпевают структурные изменения при охлаждении. Все это может привести к преждевременному разрушению деталей. Испытание на ползучесть (ГОСТ 3248-81) многие компоненты должны длительное время работать под нагрузкой при определенной температуре. В этом случае пластическая деформация металла происходит медленно под действием постоянной нагрузки, которая вызывает напряжение в детали, превышающее

предел упругости, но меньше предела текучести материала детали при заданной температуре. Различают ползучесть при высоких и низких температурах. Более подробно изучена высокотемпературная ползучесть. В нем развивались два противоположных процесса деформации нагретого металла: упрочнение наклепом с пластической деформацией и размягчение в результате нагрева. Если доминирует второй процесс, то процесс диффузионного размягчения начнет перерастать в фазу затвердевания, рекристаллизации, остальные

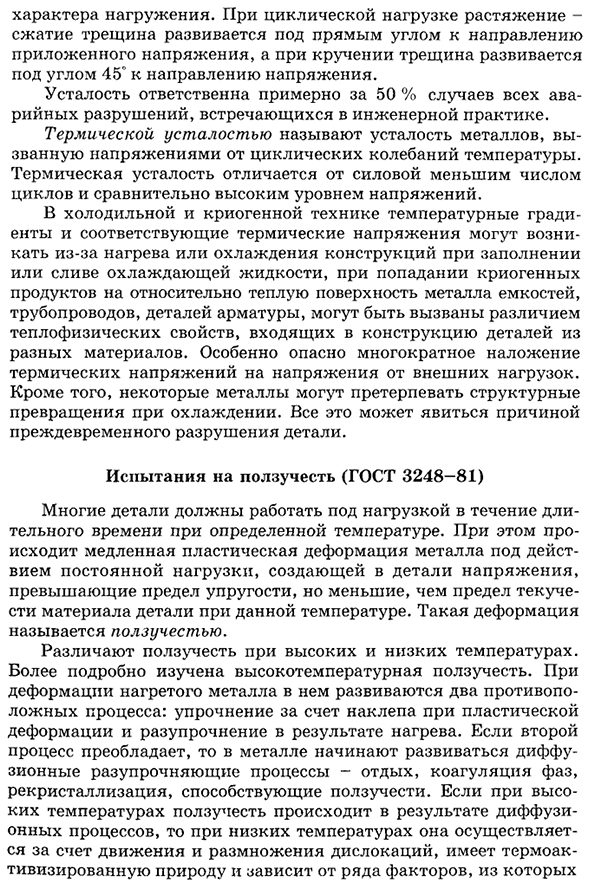

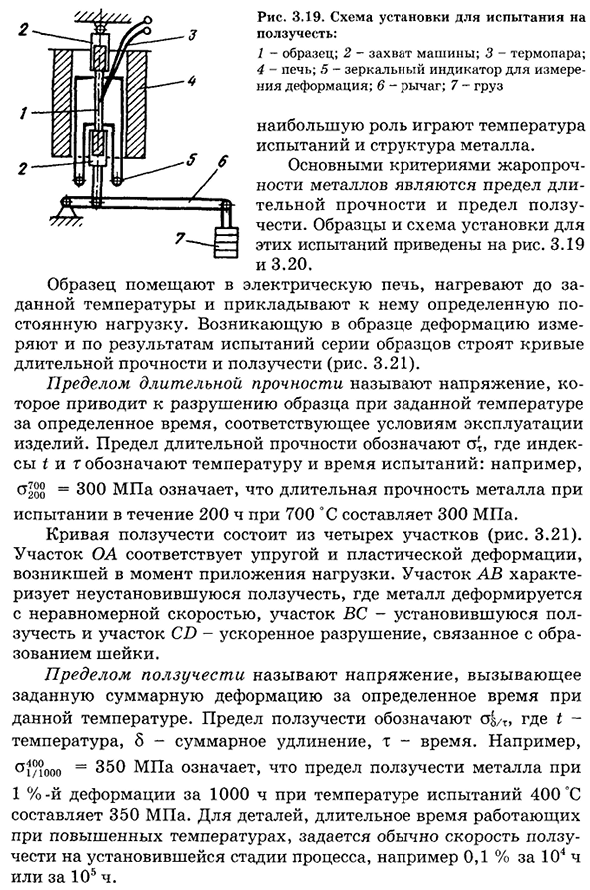

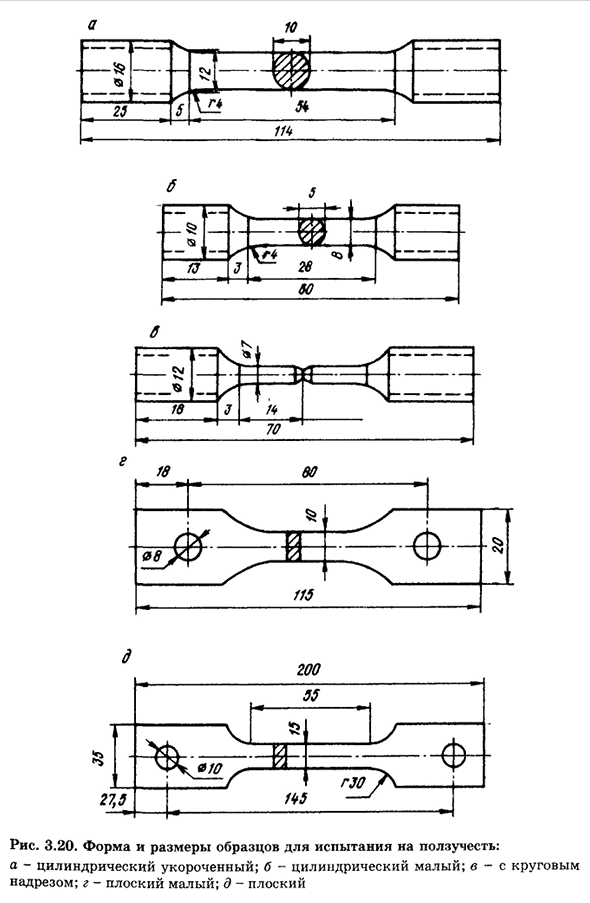

металлы способствуют ползучести. Если ползучесть возникает в результате диффузионного процесса при высоких температурах, то при низких температурах она обусловлена миграцией и регенерацией дислокаций, которые обладают термически активируемым свойством и могут быть разделены на следующие Наибольшую роль играет температура теста и структура металла. Основными критериями термостойкости металлов являются длительная прочность и предел ползучести. Диаграммы для образцов и установки показывают эти испытания. 3.19 и 3.20. Образец помещают в электрическую печь, нагревают до заданной температуры и подвергают постоянной постоянной нагрузке. В результате измеряется деформация в образце, и серия результатов испытаний образца обеспечивает долгосрочную кривую прочности и ползучести(рис. 3.21). Длительным пределом прочности называют напряжение, при котором образец разрушается

в течение определенного времени при заданной температуре, соответствующей условиям эксплуатации изделия. Например,°2oo=300 МПА означает, что долгосрочная прочность металла при испытании при 200 ° 700 составляет 300 МПА. Кривая ползучести состоит из четырех участков. 3.21). Сечение ОА соответствует упругой и пластической деформации, возникшей при приложении нагрузки. Участок АВ характеризуется нестационарной ползучестью, при которой металл деформируется с неоднородной скоростью, и ускоренным разрушением с образованием участка ВС-установившейся ползучести и участка КД-шейки. Предел ползучести-это давление, которое вызывает определенную полную деформацию при данной температуре в данный момент времени. Предел ползучести показывает t-температура, 5-полное выдвижение, t-время ОГ/Р. Например,°i/iooo=3^0 МПа означает, что предел ползучести металла при деформации 1% на 1000 ч при

температуре испытания 400°С составляет 350 МПА. Для деталей, работающих при высоких температурах в течение длительного времени, скорость ползучести обычно устанавливается на стабильной стадии процесса (например, 0,1 ч/104 ч или 105 ч). 92I В Рис. 3.20 форма и размеры образца для испытания на ползучесть: а-цилиндрический укороченный; Б-цилиндрический малый; В-с круговым разрезом…;г-малое плоское; г-мелкие плоские. 3.21 кривая долговременной прочности (А) и ползучести (б) ) Условия эксплуатации многих изделий, работающих при низких температурах, обеспечивают длительную безотказную работу под нагрузкой (более 10 лет). В таких изделиях, как резервуары и контейнеры для хранения и транспортировки криогенных жидкостей с повышенной подачей упругой энергии в систему, деформация вследствие ползучести при этом, учитывая влияние низких рабочих температур, риск хрупкого

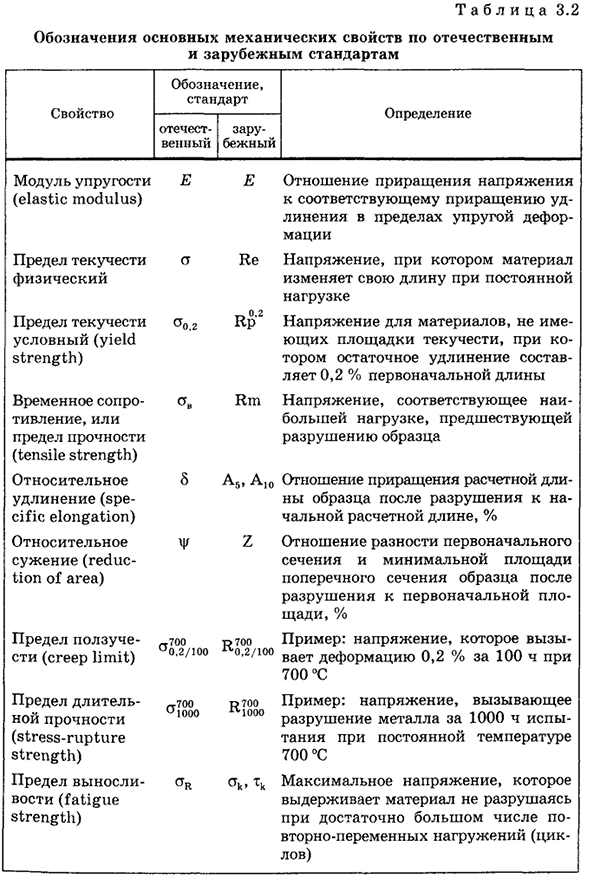

разрушения значительно повышается. При низкотемпературных испытаниях на ползучесть при помещении образца в охлаждающую среду создается требуемая температура, и к верхнему или нижнему захвату испытателя прикладывается постоянная нагрузка. За столом. 3.2. Приведены основные механические свойства русского и английского языков, а также русское и иностранное обозначение их названий. Трибо-тест в Трибо-тест(износостойкий, износостойкий), основная концепция-это износоустойчивый, износоустойчивый. Износ-это процесс постепенного изменения размеров, формы или состояния поверхности образца или детали вследствие разрушения поверхностного слоя в процессе трения. Износ-это результат износа, определяемый путем количественной оценки процесса износа. Износостойкость (износостойкость) — способность материала или детали выдерживать износ при внешнем трении. 94 основные технические характеристики механических

свойств в соответствии с отечественными и зарубежными стандартами Т а б л и Ц А3. Два Свойства Технические характеристики, стандартные Определение Внутренний Иностранный гость Модуль упругости (модуль упругости) Е E отношение приращения напряжения к соответствующему приращению удлинения при упругой деформации Физический предел текучести ST-напряжение, при котором длина материала изменяется при постоянной нагрузке Условный предел текучести(предел текучести ) ^0.2 — Давление RP0 ′ 2 для материалов без предела текучести, где остаточное удлинение составляет 0,2% от первоначальной длины Временное сопротивление, или прочность на растяжение(прочность на растяжение) Напряжение, соответствующее наибольшей нагрузке,

предшествующей разрушению образца РМ Расширение(расширение) 8А5, А10 отношение расчетного приращения длины образца после разрушения к начальной расчетной длине,% Относительное сужение(уменьшение площади) В Z отношение разности между минимальной площадью поперечного сечения и начальной площадью образца после начального поперечного сечения и разрушения,% предел ползучести — » 700 тонн?»Пример 700: деформация напряжения (предел ползучести) и 0,2 / 100l0. 2 / 100vaet0. 2h / 100°C при 700 Предельная длительность-R700R700 примеры: прочность на разрыв под давлением) °1000, водостотьким L1000 Испытания при постоянной температуре 1000 ° С. разрушение металла через 700 часов Предел выносливости(усталостная прочность ) Максимальное напряжение, которое материал может выдержать без разрушения при достаточном количестве перерегулируемых нагрузок (циклов) Девятьсот пятьдесят один

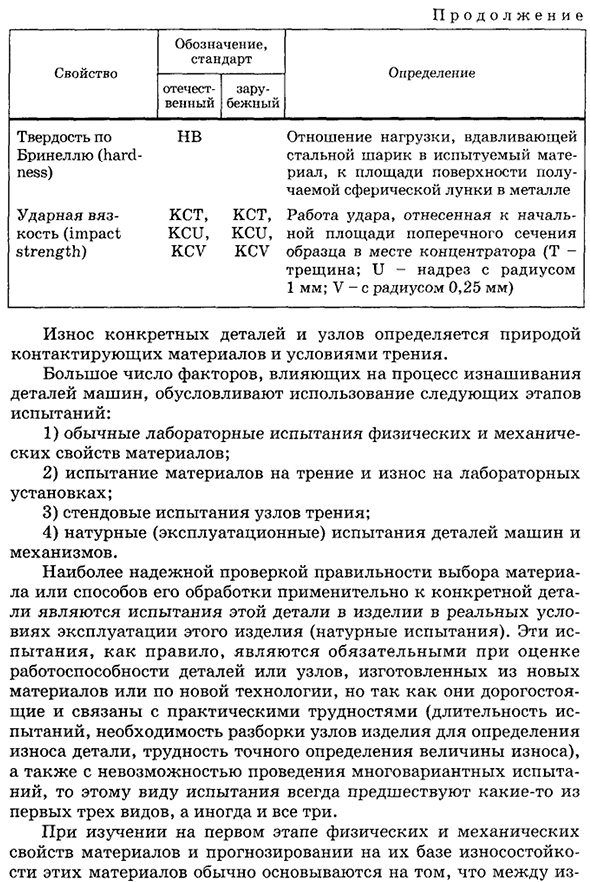

П р О Д О Л Е Н И Е Свойства Технические характеристики, стандартные Внутренний Иностранный гость Твердость по Бринеллю(твердость) ГЕМОГЛОБИН Ударная вязкость (ударная вязкость)) КЦ Т КЦ я, КУСИКРЕАВИЖН КСТ, К Си, ККВ Определение Отношение нагрузки прижатия стального шарика к исследуемому материалу к площади поверхности полученного сферического отверстия в металле ударной силы связано с начальной площадью поперечного сечения образца в концентраторе.() Износ некоторых деталей и узлов определяется характером контактного материала и условиями трения. Многие факторы, влияющие на процесс изнашивания механических деталей, обуславливают использование следующих этапов испытаний: 1)

обычные эксперименты по изучению физико-механических свойств материала. Наиболее достоверным подтверждением, подбором материала или методами обработки, относящимися к конкретным изделиям, являются изделия в реальном состоянии использования данного изделия (полевые испытания) эти испытания обычно необходимы при оценке работоспособности узлов и агрегатов, изготовленных из новых материалов и / или новых технологий, но они являются дорогостоящими, непрактичными и зачастую трудоемкими. При изучении физико-механических свойств материалов на начальном этапе и прогнозировании их на их основе обычно определяют износостойкость этих материалов、- Износостойкость и твердость,

износостойкость и модуль упругости или коэффициент жесткости близки к линейной зависимости. На втором этапе испытаний определяется уровень влияния заданных физико-механических свойств материала в сочетании с выбранными режимами трения на износостойкость этих материалов. Для того чтобы определить характер смазки трущихся поверхностей, т. е. необходимо ознакомиться с исследуемыми деталями или условиями работы узла трения. При проведении испытаний лабораторного оборудования для принудительной защиты основных механизмов износа пары требуется полный набор основных условий поверхностей трения, возникающих при фактической эксплуатации деталей и узлов. Выявление основного механизма изнашивания заключается в детальном изучении повреждений поверхности слоя детали, а также в изучении структурных изменений, происходящих в активном слое детали в процессе

трения. В тех случаях, когда непосредственное воспроизведение условий рабочего трения в лабораторном оборудовании затруднено, используются следующие принципы корректности подбора условий испытаний. 1. В. А. принцип Кислика-обеспечивает разрушение одинаковой формы материала при испытаниях в процессе лабораторной установки и эксплуатации деталей; 2. Принцип Б. И. Костецкого позволяет обеспечить одинаковый характер поверхностных повреждений, структурных изменений и изменения микротвердости поверхностных слоев материала, испытываемого в лабораторных условиях и в реальной эксплуатации. Лабораторные испытания машин на износ подразделяют на следующие группы: — Машина для воспроизведения определенного вида износа; машина для воспроизведения определенного сочетания условий трения; универсальная машина для воспроизведения определенного сочетания износа и износа. 4-2 9 8 6 97

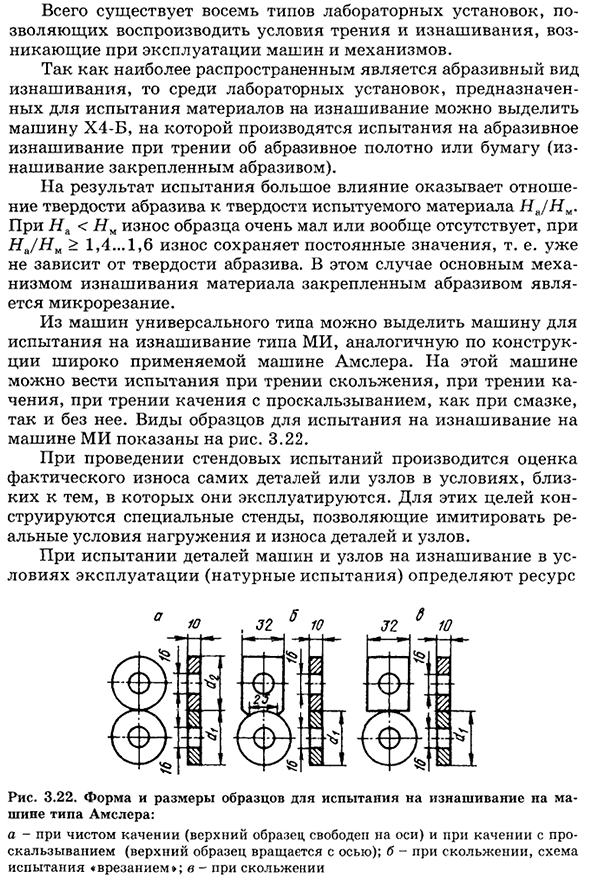

существует восемь типов лабораторных установок, способных воспроизводить условия трения и износа, возникающие при эксплуатации машин и механизмов. Наиболее распространенным является абразивный тип износа, поэтому некоторые лабораторные установки, предназначенные для испытания материалов на износ, включают абразивные полотна или бумагу (материалы для фиксации износа). На результат испытания большое влияние оказывает отношение твердости абразива к твердости исследуемого материала Na / Nm.

Смотрите также:

Методические указания по материаловедению