Объемная штамповка — это процесс изготовления поковок, в котором полость штамповки, называемая потоком, принудительно заполняется исходным металлом заготовки и перераспределяется в соответствии с заранее определенной конфигурацией.

Использование штамповки оправдано при непрерывном производстве и массовом производстве.

Использование этого метода значительно повышает производительность труда, уменьшает количество металлических отходов и обеспечивает высокую точность формы изделия и качества поверхности.

Штамповка позволяет получать изделия очень сложной формы, которые невозможно получить с помощью технологии свободной ковки.

Объемная штамповка выполняется при различных температурах в исходной заготовке и делится на низкие и высокие температуры в зависимости от температуры. Наиболее широко используемая горячая объемная штамповка (GOSH) выполняется в диапазоне температур для удаления отверждения.

Исходными материалами для горячей объемной штамповки являются длинные изделия в крупносерийном производстве, прессованные прутки, литые заготовки и обычная прокатка для сокращения подготовительных работ.

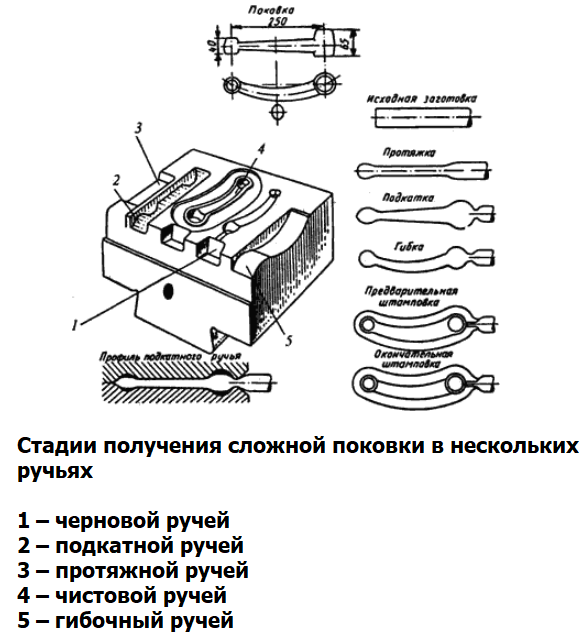

Основная операция GOSH может быть выполнена на одном или нескольких переходах. На каждом переходе формирование осуществляется специальной рабочей полостью-потоком штампа.

- Переходы и потоки делятся на две группы: заготовка и штамповка.

- Блок-схема производства сложных заготовок в нескольких потоках показана на рисунке.

Урожайный ручей предназначен для изготовления штампов.

Fashioning-Redistribute заготовки металла, чтобы придать форму, которая обеспечивает штамповку с меньшим количеством отходов металла после обработки.

Процесс закупок включает в себя не только черновую платформу, но также остатки, прокатку, изгиб и защемление.

Протяжки предназначены для увеличения длины отдельных участков заготовки за счет уменьшения площади поперечного сечения, выполняемой частыми слабыми ударами из-за наклона заготовки.

Прокатный поток локально увеличивает площадь поперечного сечения заготовки (металлический набор) за счет уменьшения площади поперечного сечения смежных секций. Переходы выполняются в несколько ударов с использованием чаевых.

Сжимающий поток предназначен для уменьшения вертикального размера заготовки там, где требуется расширение. Запуск с 1-3 хитов.

Потоки изгиба используются только при штамповке поковок с изогнутыми осями. Образует заготовку поковки в плоскости соединителя. Он проходит через изгиб потока до следующей заготовки при 900 оборотах.

- При штамповке круглых или около запланированных поковок первая заготовка заготовки часто используется для требуемой высоты и диаметра. Для этого на платформе штампа предусмотрена платформа для осаждения.

- Поток штамповки предназначен для производства готовых поковок. Ручная ковка включает в себя черновое (предварительное) и чистовое (окончательное).

Roughstream разработан для максимального приближения формы заготовки к форме сложной ковки. Глубина потока несколько больше, а боковые размеры меньше, чем глубина чистовой обработки (так что заготовка свободно помещается в чистовой поток). Увеличивает радиус скругления и уклон. В открытом штампе нет канавки в канавке бурного потока. Используется для уменьшения износа чистовой струи, но может отсутствовать.

Чистовой поток помогает получить готовую ковку, а величина усадки больше, чем размер «горячей штамповки», то есть размер холодной ковки. В открытой матрице есть канавка вокруг канавки для приема избытка металла. Завершающий поток размещен в центре штампа. Это потому, что штамповка требует больше всего усилий.

Технический процесс GOSH очень разнообразен и зависит от самого продукта и выбора используемого оборудования.

Технический процесс зависит от формы ковки. В зависимости от формы поковки делятся на две группы: диски и удлиненные поковки.

Первая группа включает в себя относительно короткие длины круглых или квадратных поковок, таких как зубчатые колеса, диски, фланцы, ступицы и крышки. Штамповка таких поковок выполняется путем осадки на торце исходной заготовки, используя только переход штамповки.

Вторая группа включает удлиненные поковки, такие как валы, рычаги и шатуны. Перед окончательной штамповкой такой ковки в потоке штамповки требуется исходная заготовка, формирующаяся из пустого потока штампов, свободной ковки или ковочного валика.

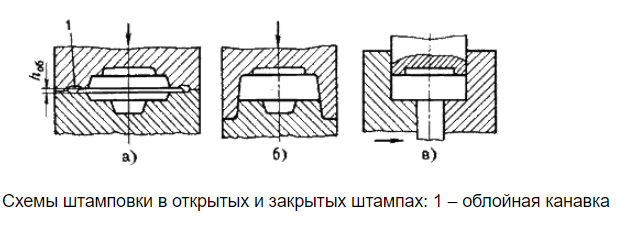

Поскольку характер потока металла в процессе штамповки определяется типом штампа, эту функцию можно считать основой для классификации методов штамповки. В зависимости от типа марки он различает открытые и закрытые марки.

Штамповка с открытым штампом характеризуется переменным зазором между подвижной и неподвижной частями штампа. Часть металла попадает в этот зазор. Периметр этой области закрывает выход из полости матрицы, а оставшийся металл заполняет всю полость. В последний момент деформации избыток металла в полости вдавливается в колбу, что делает невозможным предъявлять высокие требования к точности массы заготовки. Все виды поковок можно получить штамповкой в открытую форму.

- Закрытая штамповка характеризуется тем, что полость матрицы остается закрытой во время процесса деформации. Зазор между подвижной частью и неподвижной частью штампа является постоянным и небольшим, и в нем не образуется вспышка.

- Расположение такой матрицы зависит от типа машины, на которой она выбита. Например, нижняя половина штампа имеет полость, верхняя половина имеет выступ (с прессом), верхняя половина имеет полость, а нижняя половина имеет выступ (с молотком).

- Закрытый штамп имеет две плоскости соединителей, которые перпендикулярны друг другу.

При штамповке в закрытую форму необходимо внимательно следить за тем, чтобы объем заготовки и поковки были одинаковыми. В противном случае, если металла недостаточно, углы полости пресс-формы не будут заполнены, и размер поковки будет больше, чем необходимо. Высокая точность может быть получена путем деления заготовки.

Важным преимуществом закрытой штамповки является отсутствие вспышки, что снижает потребление металла. Поковка имеет более благоприятную структуру, потому что волокно обтекает контур поковки и не режется там, где металл входит в объем. Металлы деформируются в условиях всестороннего и неоднородного сжатия при высоких сжимающих напряжениях. В результате получается большая деформация, и низкопластичный сплав вырубается.

Смотрите также:

Примеры решения задач по материаловедению

| Физико-химические основы образования сварного соединения. | Получение машиностроительных профилей прессованием. |

| Физико-химические основы процесса резания. | Физическая природа кристаллизации металлов. |