Оглавление:

Фрикционные материалы

- Фрикционный материал Увеличение мощности и скорости машины, как это ни парадоксально звучит, зависит от совершенствования тормозного устройства и материала его компонентов. Например, чтобы успешно посадить самолет, нужно поглотить до 25-30 тысяч кгс•м энергии с 1 тормозом за 1 секунду. Ниже описан порядок появления специальных фрикционных материалов, связанных с разработкой машины.

Асбестовый фрикционный материал для работы при отсутствии масла на поверхности трения асбестовая тормозная лента(в зависимости от пропитки и назначения) выпускается в следующих 3 видах, в зависимости от пропитки и назначения: до 50°С при давлении 300 кгс / см2; Б-масляная пропитка для тормозного механизма, для различных легких нагрузок крана; в-масляная пропитка для тормозного механизма трактора, для автомобилей, комбайнов и других машин и для фрикционных механизмов с температурой поверхностного трения до 50°С при давлении 300 кгс / см2; в-масляная пропитка для пропитка для оборудования, до 11,5 кгс / см2 температура поверхностного трения до 300°C

Лента имеет ширину 13-250 мм, а толщину 4-25 мм. Людмила Фирмаль

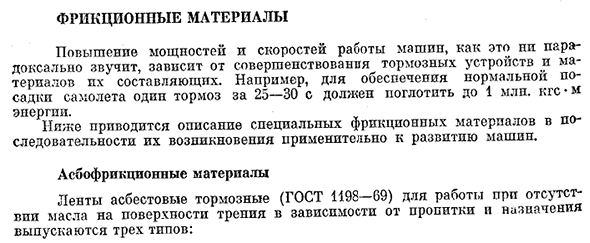

Изготавливаются они из асбестового шпагата утка (100 нитей на 24 мм ширины), нитей основы типа А и В и нитей утка типа В из латунной проволоки. Свойства приведены в таблице. 11. I. характеристики тормозной асбестовой ленты Характеристики A B C плотность, г / см 1.55 1.30 коэффициент трения: для стали 0.50 0.30 0,35 0,45 0,42 для чугуна * линейный износ чугуна, мм 0,20 0,15 0,12 водопоглощение,%, 10-13 и ниже* 6-0 ** 12 коэффициент поглощения масла, 15-18%, над ним• ’ * 16 * Определение в соответствии с тост 1198-69. **

В зависимости от толщины ленты. Эластичный асбестовый материал (ГОСТ 15960-70) может быть наложен (по чертежам заказчика) или лентой 30、35、40、45、50、55、60、65、70、80、90、100、120、140、он выполнен в виде 160 ширины. Толщина 5, 6, 8, 10мм. В зависимости от назначения (для работы без масла на поверхности трения) он подразделяется на 3 сорта: ЭМ-1-дорожно-строительный, подъемно-транспортный пресс, а также для тормозных и сборочных других машин с температурой поверхности трения до 15 кгс при давлении до 200 см2. для тормозного узла сельскохозяйственной и другой техники. ЭМ-3 — для тормозных узлов скутеров и мотоциклов с температурой поверхностного трения до 8°С при давлении до 200 кгс / см2 Характеристики асбестового эластичного материала приведены в таблице. 12.

Упругость проверяют путем изгиба ленты вокруг круглой оправки диаметром 40 мм до толщины испытуемой ленты на 180°. Размеры асбестовой тормозной накладки определяются ГОСТ 15853-70. Асбестовая накладка сцепления (ГОСТ 1786-74) применяется для одинарных, двойных и многодисковых муфт сухих автомобилей, тракторов и других агрегатов во всех климатических регионах Советского Союза.128 стандартный размер подкладка выполнена из фрикционного материала доступна. Бренды и свойства перечислены в таблице. 13. Ресурс футеровки НСФ-7, НСФ-8, НСФ-9 в автомобилях с дизельными двигателями, если ехать по дороге 1, то автомобиль-125 тыс. км, грузовик-75 тыс. км, устанавливается на 6000 часов.

На дорогах 2-й категории ресурс снижается на 20%, а на 3-й-на 40%. 12.Свойства эластичных асбестовых материалов Характеристика ЭМ-1 ЭМ-2 ЭМ-z плотность, г / см2-2.15 2.1-2.25 2.1-2.2 коэффициент трения, далее: чугун Щ 15-32 0,39 0, 37-сталь 45 0.44 0.40 0.40 линейный износ, мм, не более! Чугунный корпус SCh 15-32 0.10 0.20-стальной корпус 45 0.12 0.50 25 скорость поглощения воды,%, скорость поглощения масла,%, * соответствует стандарту сталь 20 13.

меньше или равна 1,0 1,5 1,5 2.0 * Соответствует ГОСТ 15960-70 * Людмила Фирмаль

Марка и характеристики асбестового материала для футеровки муфты сцепления Характеристики НФС-1 НФС-2 НФС-3 НФС-4 НФС-5 НФС-6 НФС-7 Плотность, г / см «прочность, кгс / см»: 2.19 1.90 2.18 1.69 2.05 2.14 1.98 Сила сдвига 621 416 375 448 675 360 903 изгиб 612 464 643 422 800 537 642 износостойкость, кгс-см / см * коэффициент трения* 8.1 5.9 2.9 (L46 5.2 12.3 6.3 16.9 0.46 0.40 0.43 0.34 0.52 0.41 Линейный износ*, мм 0,22 0,08 0,08 0,20 0,18 0,10 0,16 твердость HB 21-32 17-27 21-33 15-24 21-45 17-20 25-47 также после обжига 25-40 17-32 27-49 15-28 26-50 27-42-расход воды,%, 0,6 или 0,5 0.8 1.0 4.0 3.0 0.7 4.0

Расход масла,%, не более 1,0 9,0 2,0 Характеристики НФС-8 Скачать 9 скачать 10 Скачать 11 Скачать 12 Скачать 13 Плотность, г / см «прочность, кгс / см»: 2.13 1.81 2.06 2.25 2.05 2.07 810 1217 391 345 461 235 конечная вязкость 635 991 511 413 507 477 кгс см / см 15.3 36.9 6.3 4.9 10.8 2.0 коэффициент трения* 0.43 0.55 0.38 0.47 0.41 0.43 линейный износ * * мм 0,16 0,16 0,08 0,08 0,08 жесткий Пролет НВ20-40 10-27 17-33 21-33 17-33 17-27 после стрельбы. 22-46 27-49 31-49 21- 35 водоемкость,%, 4,5 или менее 10, 0 0,9 0,8 0,8 0,6 расход масла.% , Не более 3,5 6,0 0,6 0,8 *

Использование чугуна СЧ 15-32. ** Использовать чугун Щ 1786-74 по методике ГОСТ 15-32*. Ретинакс-это термостойкий фрикционный материал. Выпускаются 2 марки (ГОСТ 10851-73): а-композиция асбестовой смолы, включающая латунную проволоку, для использования с чугуном чнмх до 50°С / С при скорости скольжения до 25 м / с и температуре фрикционной поверхности до 1100°С при максимуме 25 кгс / см2;а фрикционный материал 227 Б-несферическая композиция для использования С / С и 15 кгс / см2. Retinax B выпускается в двух категориях качества: государственный Знак качества и 1-я категория качества. 2.

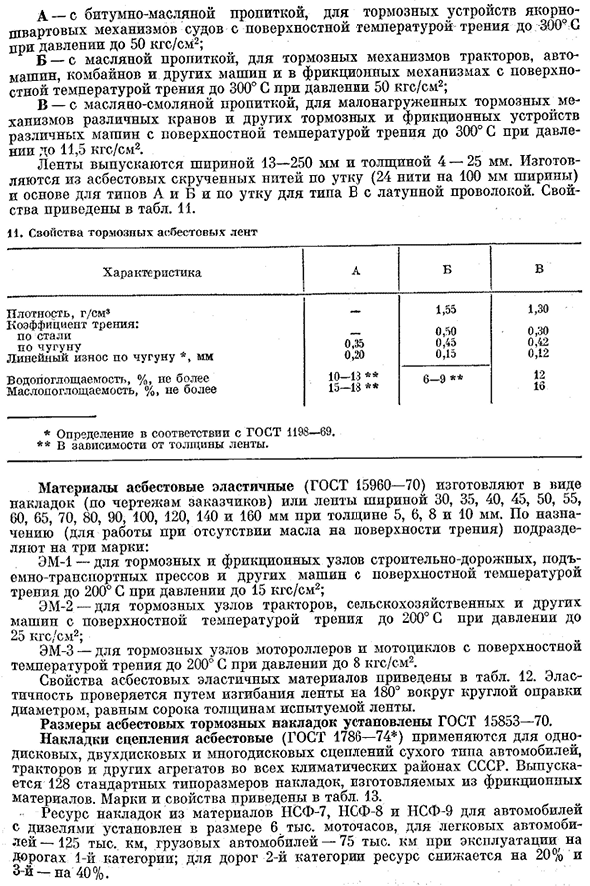

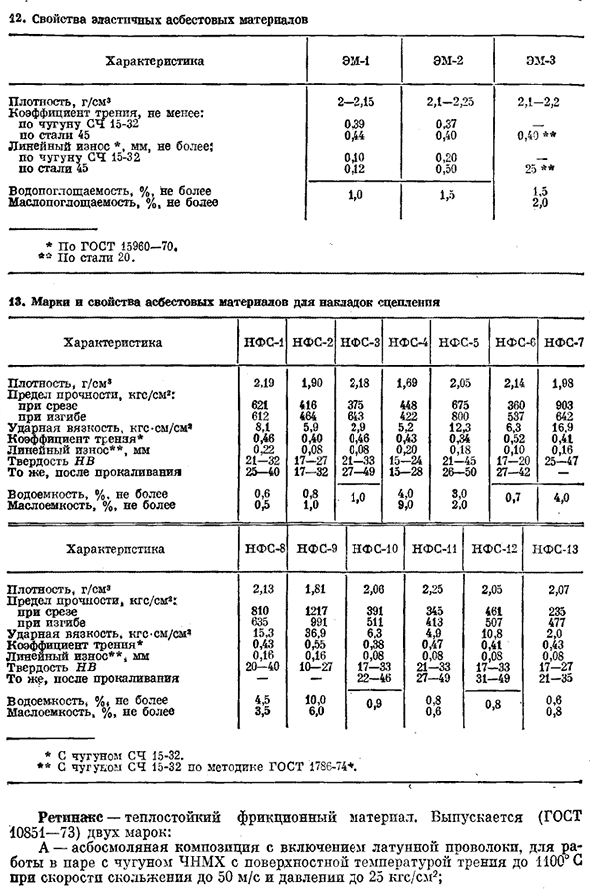

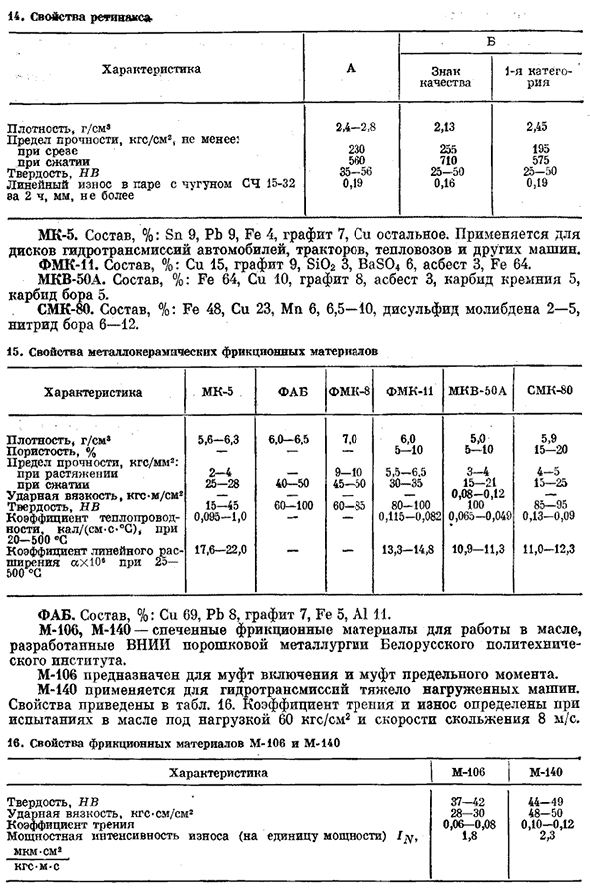

Свойства приведены в таблице. 14.As как показано на рисунке, коэффициент трения изменяется с температурой. 1, 2, 3. Рисунок 1.Предел коэффициента трения зависящего от температуры ретитинакса марки А чугуна axHMX (заштрихованная область) Рисунок 2.Предел коэффициента трения ретинакса B сталью 40ХН Рисунок 3.Предел коэффициента трения ретинакс Б и чугуна СЧ 15-32 Керамико-металлические фрикционные материалы технология керамико-металлических фрикционных материалов позволила создать новый класс фрикционных материалов, отличающихся от обычных фрикционных материалов трением (улучшенной фрикционной и износостойкостью) и термостойкостью.

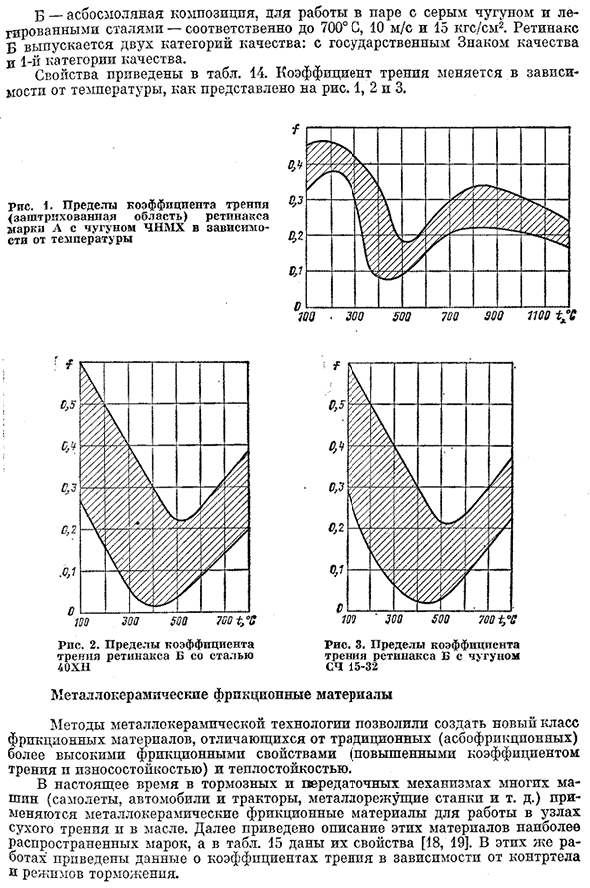

В настоящее время в тормозных и трансмиссионных механизмах многих машин (самолетов, автомобилей, тракторов, металлорежущих станков и др.), керамические и металлические фрикционные материалы используются в узлах сухого трения и маслах. Ниже приведено описание этих материалов самых популярных марок и их можно найти в таблице. 15 эти характеристики приведены в работах[18, 19]. в той же работе приводятся данные о коэффициенте трения, который зависит от встречного тела и режима торможения.22§ — материал подшипников и тормозов 14.Характеристики ретинаба.

Характеристика А Б Знак качества Категория 1 Плотность, г / см3 2.4-2.8 2.13 2.45 прочность на растяжение, кгс / см2 или выше: усилие сдвига 230-255-195 при сжатии 560710575 твердость, HB 35-56 25-50 25-50 линейный износ и чугун SCH 15-32 VA 2 часа, мм или менее 0.19 0.16 0.19 МК-5.Состав,%: Sn 9, Pb 9, Fe 4, графит 7, Cu balance. It применяется к диску гидравлической передачи автомобилей, тракторов, тепловозов и других автомобилей. ФМК-11.Состав,%: Cu 15, графит 9, SiO2 3, BaSO4 6, асбест 3, Fe 64. МКВ-50А. состав,%: Fe 64, Cu 10, графит 8, асбест 3, карбид кремния 5, карбид бора 5. СМК-80.Состав,%: Fe 48, Cu 23, Mi 6, 6,5-10, дисульфид молибдена 2-5, нитрид бора 6-12.

15.Характеристики металлокерамических фрикционных материалов Характеристики МК-5 ФАБ ФМК-8 ФМК-11 МКВ-50А СМК-80 плотность, г / см3 5.6-6.3 6.0-6.5 7.0 6.0 5.0 5.9 пористость% прочность, кгс / мм2:—5-10 5-10 3-4. 15-20 Стрейч 2-4-9-10 5.5–6.5 4-5 обжатие под 25-28 40-50 45-50 30-35 15-21 15-25 прочность удара, igme m / cm2—- 0.08-0.12-•твердость, HB 15-45 60-100 60-85 80-100 100 85-95 коэффициент теплопроводности, кал / (см ’С — °С), 20-500″ С 0.095-1.0 0.115-0.082 0.065-0.049 0.13-0.09 Коэффициент линейного расширения при 25-500°c ax 6 17.6-22.0 13.3-14.8 10.9-11.3 11.0-12.3 ИЗБР.

Состав,%: Cu 69, Pb 8, графит 7, Fe 5, Al 11. М-106, м-140-спеченный фрикционный материал для работы в масле, разработанный Всероссийским институтом порошковой металлургии технического университета Беларуси. М-106 предназначен для сцепления и муфты ограничения крутящего момента. М-140 используется для гидравлической передачи большегрузных автомобилей. Свойства приведены в таблице. 16.Коэффициент трения и износа определяется при испытании масла с нагрузкой 60 кгс / см2 и скоростью скольжения 8 м / с.

Смотрите также:

Примеры решения задач по материаловедению

| Полимеры и сополимеры | Материалы опор с газовой смазкой |

| Аминопласты | Вкладыши подшипниковые |