Оглавление:

Факторы, влияющие на величину предела выносливости

- Факторы, влияющие на величину лимита Эндуас. На величину предела выносливости влияют многие факторы. Рассмотрим влияние наиболее важных из них. К Л Ю ч е В Ы Е С Л О В А Н И я. усталостные трещины, как правило, возникают в местах концентрации напряжений. Степень концентрации напряжений оценивается по

коэффициенту концентрации (см. главу XVII). Различают коэффициенты концентрации: теоретический и эффективный ка А3. При определении A0 следует помнить, что материал образца считается изотропным и упругим.

Фактические особенности материала (неоднородность, пластическая деформационная Людмила Фирмаль

способность) не учитываются. При оценке влияния концентрации напряжений на усталостную прочность образца фактического материала эта же величина, как и у Гладкого образца, для определения предела выносливости для симметричных циклов зависит от степени концентрации напряжений, качества металла и размера детали. Эффективный коэффициент концентрации ка

меньше теоретического А3, учитывая фактические характеристики материала. Уменьшение эффекта концентрации напряжений вследствие реальной природы материала за счет циклического нагружения оценивается так называемым коэффициентом чувствительности<7, который равен<7=4^—(18.12) Чем выше механические свойства стали, тем больше коэффициент

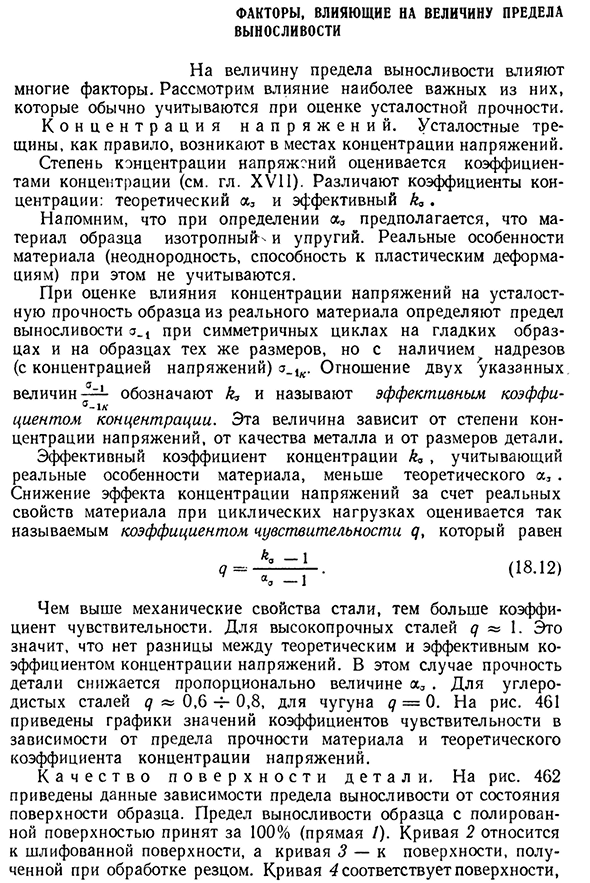

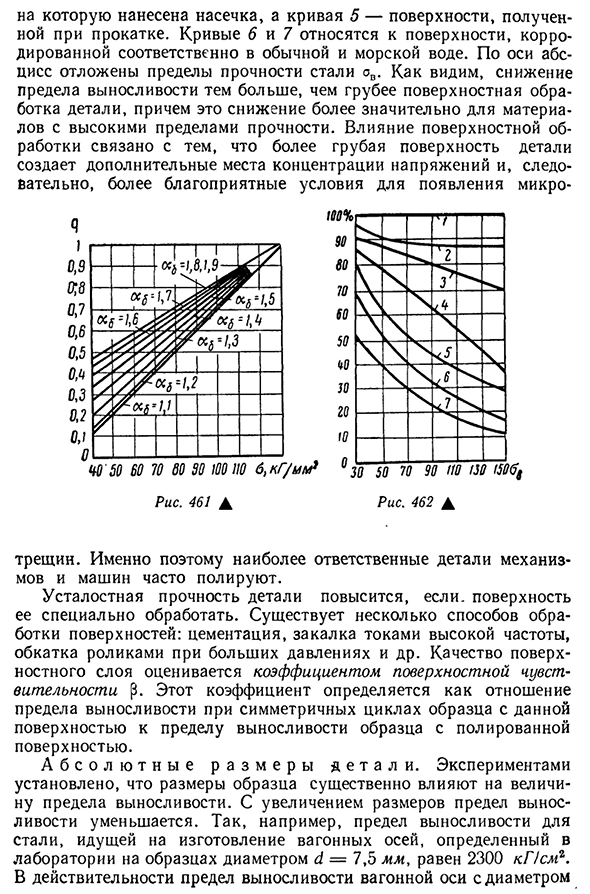

- чувствительности. Для высокопрочной стали 7= » 1. Это означает, что нет никакой разницы между теорией и эффективным фактором концентрации напряжений. В этом случае прочность детали уменьшается пропорционально величине АО. Для углеродистой стали 7~0,6 4-0. 8, d=0 для чугуна. Для риса. 461 приведены графики значений коэффициента чувствительности, обусловленных прочностью материала и теоретическим коэффициентом концентрации давления. Это позволяет повысить производительность вашего приложения. Для риса. 462 приведены данные зависимости предела выносливости от состояния

поверхности образца. Предел выносливости полированного образца поверхности принимается равным 100% (прямой/). Кривая 2 относится к поверхности грунта, а кривая 3-к поверхности, полученной при обработке резцом. Кривая 4 соответствует поверхности, 1/2 19* Поверхность получается путем надреза 547n, а кривая 5-прокаткой. Кривые 6 и 7, соответственно, показывают поверхностную коррозию в нормальной и морской воде. Вдоль горизонтальной оси осаждается предел прочности стали s. Как видно, уменьшение предела выносливости больше,чем огрубление поверхности обработки детали, и это уменьшение связано с тем,

что воздействие поверхностной обработки на материалы с высокими Людмила Фирмаль

пределами прочности делает шероховатую поверхность детали дополнительным местом концентрации напряжений и тем самым создает более благоприятные условия для появления трещин. Трещины из-за которых наиболее важные части механизма или машины часто полируется. Усталостная прочность детали повышается при специальной обработке ее поверхности. Существует несколько способов обработки поверхности: цементация, закалка током высокой частоты, прокатка роликов под высоким давлением и др. Качество поверхностного слоя оценивали по коэффициенту поверхностной чувствительности R. А Б К О Л У Т н ы е р а с М Е Р С Д Е Т А Л Я. в эксперименте мы обнаружили, что размер образца значительно влияет на величину предела выносливости. Уменьшение с увеличением размера предела выносливости. Например, предел выносливости стали, используемой при производстве вагонных осей, определяемый в лаборатории по образцу диаметром d=7,5 мм, составляет 2300 кг!СМГ Фактически вагон с диаметром оси предел выносливости 548O=170 мм — это 1200

КП см\это почти половина результатов испытаний. На сегодняшний день этот факт до конца не объяснен. Есть несколько предположений. Согласно одному из них, в крупных образцах, содержащих большое количество материала, имеется больше дефектных мест (оболочки, микротрещины, неметаллические включения, поверхностные покрытия), которые снижают предел прочности. Изменение величины предела выносливости вследствие изменения размера образца оценивается так называемым масштабным коэффициентом. Масштабный коэффициент-это отношение предела выносливости детали к пределу выносливости испытуемого изделия диаметром от 6 до 12 мм. масштабный коэффициент зависит от материала, качества обработки поверхности детали, наличия источников концентрации

напряжений в детали. В н е ш Н И С Р Е Д а. усталостная прочность детали зависит от среды, в которой она находится. Коррозионные среды (вода, соленая вода, кислота, пар) резко снижают усталостную прочность. Нанесение поверхностного защитного слоя (покраска, металлизация, азотирование, цементация, цинкование и др.) Уменьшает влияние коррозионной среды. Следует отметить, что ударная хрупкость металла резко снижается при низких температурах, в то время как высокая температура снижается, а низкая усталостная прочность незначительно возрастает.

Смотрите также:

| Виды циклов напряжений | Расчет на прочность при переменных напряжениях |

| Понятие о пределе выносливости | Понятие о безмоментной и моментной теориях расчета сосудов |