Оглавление:

Диффузионная металлизация (диффузионное насыщение металлами)

- Диффузионная металлизация (Диффузное насыщение металла ) Поверхностное насыщение стали алюминием, хромом, цинком и другими элементами называется диффузионным насыщением металлами. Изделия, богатые этими элементами, на поверхности приобретают ценные свойства, такие как высокая термостойкость, коррозионная стойкость, повышенная износостойкость и твердость. В зависимости от способа переноса диффузионного элемента на насыщаемую поверхность выделяют следующие основные способы диффузионной металлизации.

1) если температура плавления диффузионного элемента низкая(например, алюминий, цинк), окуните в расплавленный металл. 2)из расплавленной соли, содержащей диффузионный элемент (с электролизом и без него); 3)из сублимированной фазы 246 путем испарения рассеивающего элемента. 4) ИД газовой фазы, состоящей из галогенных соединений Галогенные соединения диффузного элемента получается при действии galloy или Галоид газа на ту или иную ферросплавов: е + НХ Г ^ Е Г » + | — ИИ.

диффузионных элементов (контактным и бесконтактным способами). Людмила Фирмаль

На границе раздела газовая фаза-заготовка могут протекать следующие реакции:1) реакция обмена; EGP + FEF» + E; 2)реакция диссоциации: EG «GDE + G»; 3) реакция диспропорционирования: EHP <±E + EHt, где E-диффузионный элемент. D-соответствующий галоген (Cl, F, J, Br), а n и t-стехиометрические коэффициенты(целые числа, числа). Образующийся в результате реакции элемент е адсорбируется на обрабатываемой поверхности и диффундирует вглубь заготовки. Наиболее часто используемым контактным методом является насыщение из газовой фазы.

По этой причине заготовки упаковывают в порошковую среду, состоящую из диффузионных элементов (50-75%), ферросплава а12о3 или шамота и 0,5-5,0 NH4C1.At высокие температуры, NH4C1 — > NH3 + HCl dissociates. In в этом случае образующийся HCl взаимодействует с ферросплавом и образует галогенное соединение диффузионного элемента. Этот процесс происходит при температуре 950-1150°C в течение 3-12 часов. В последние годы насыщение металлами (например, хромом) осуществляется путем испарения диффузионных элементов в вакууме.

- Ниже приведено описание наиболее часто используемого процесса диффузионной металлизации. Это приложение не является аффилированным лицом или одобрены Американской ассоциацией авиакомпаний Америки. Алюминирование — это насыщение поверхности стали алюминием. В результате легирования сталь приобретает высокую окалиностойкость (до 850-900 ° С).Это связано с тем, что во время нагрева на поверхности соответствующего изделия образуется плотная пленка оксида алюминия (D12O3) для защиты металла от окисления.

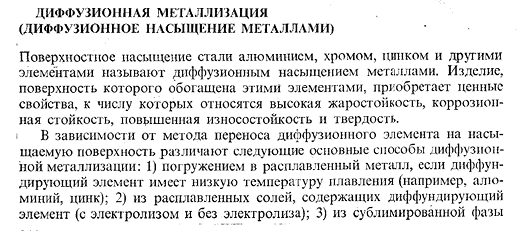

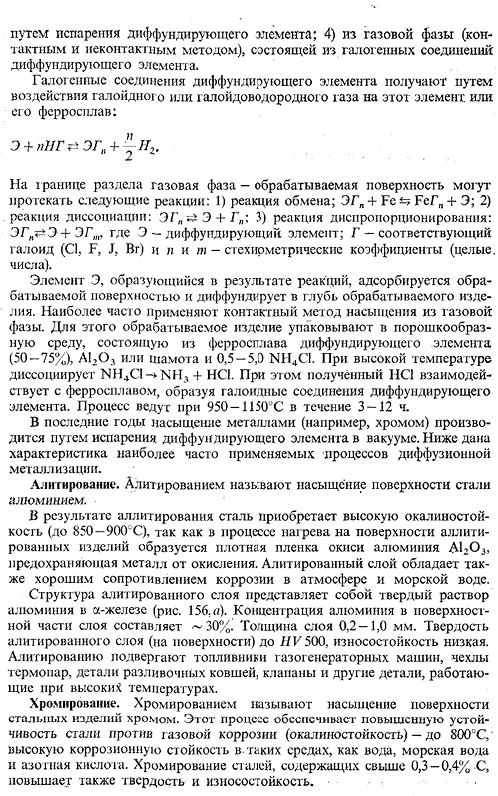

Алюминиевый слой имеет превосходную коррозионную устойчивость даже в атмосфере и морской воде. Структура слоя алюминиевого покрытия представляет собой твердый раствор алюминия в а-железе(рис. 156, а).Концентрация алюминия на поверхности слоя составляет около 30%.Толщина слоя 0.2-1.0 мм. Твердость (поверхностного) алюминированного слоя до ХВ 500, и сопротивление носки низко. Инородцы подвергаются воздействию топочной камеры газогенератора, крышки термопары, частей разливочного ковша, клапанов

и других деталей, работающих при высоких температурах. Хромирование. Людмила Фирмаль

Хромирование — это насыщение поверхности изделий из железа хромом. Этот процесс увеличивает сопротивление (сопротивление маштаба) стали к корозии газа (до 800°C, высокой коррозионной устойчивости в окружающих средах как вода, морская вода и азотноводородная кислота). Хромирование стали, содержащей более 0,3〜0,4% C, также повышает твердость и износостойкость. 247 рис. 156.Микроструктура диффузионного слоя (х 25 (1): а-слой алюмината железа (фаза); б-слой хрома железа (фаза); в-слой хрома стали, содержащий 0,45% с; карбид (ЕС, Cr), состоящий из 7C3; г-слой кремния стали, содержащий 0,4% с (фаза); е-сталь, содержащая 0,8% с бором, слой FcB и Feb.)

Диффузионный слой получают хромированием промышленного чугуна. а-состоит из твердого раствора хрома в железе(см. Рисунок 156.6).Слой, полученный хромированием стали, содержащей углерод, состоит из карбида хрома (Cr, Fe) 7C3 или (Cr, Fe) 23C6.На рисунке 156, с, показана структура слоя хрома, полученного с 0,45% c стали. Слой состоит из (Cr, Fe) 7C3.Под слоем карбида находится переходный слой с высоким содержанием углерода (0,8%).Такой слой образуется в результате диффузии углерода в направлении хрома от внутреннего слоя к поверхности. Поскольку углерод имеет более высокую скорость диффузии, чем хром, не весь углерод используется для формирования карбидного слоя, а переходный слой с более высоким содержанием углерода ниже карбидного слоя.

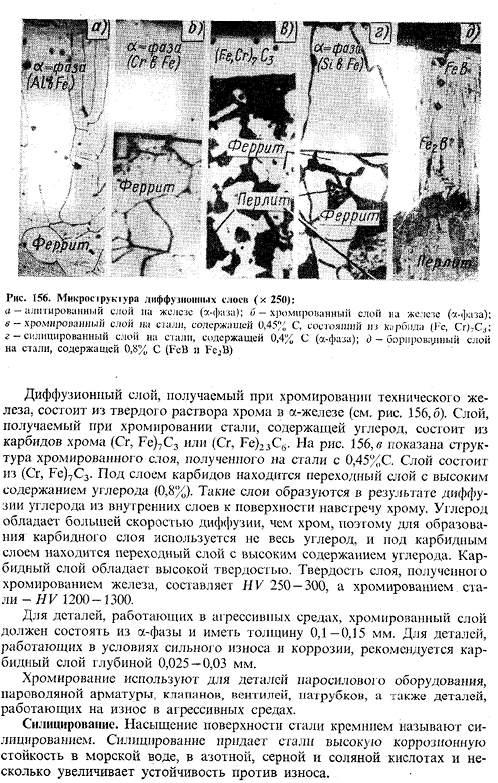

Слой карбида имеет высокую твердость. Твердость слоя полученного хромированием утюга HV 250 ~ 300, и плакировка Крома стали НН1200 ~ 1300. Для деталей, работающих в жестких условиях эксплуатации, хромированный слой должен состоять из А-фазы и иметь толщину 0,1 ~ 0,15 мм. Для деталей, подверженных сильному износу и коррозии, карбид Binana 0.025-0.03 мм Хромирование используется для деталей паросилового оборудования, паровых и водяных фитингов, клапанов, клапанов, труб и деталей, которые изнашиваются в жестких условиях эксплуатации. Обработка кремния. Насыщение поверхности стали кремнием называется силицированием. С обработкой кремния, коррозионная устойчивость стали в морской воде, азотноводородной кислоте, серной кислоте и хлористо-водородной кислоте увеличена, и сопротивление носки немножко увеличено. 248 обработанный кремнием слой (рис. 156, г) представляет собой твердый раствор кремния железа.

Под диффузионным слоем часто виден перлитный слой. Это связано с низкой растворимостью в кремнистом Феррите и переносом углерода из диффузионного слоя. Обработанный силиконом слой характеризуется повышенной пористостью, толщина которой составляет 0,3-1,0 мм. Несмотря на свою низкую твердость (HV 200-300), обработанный силиконом слой обладает высокой износостойкостью после предварительной масляной пропитки при 170-200°С. Части (как ролики насоса, трубопроводы, соединения, гайки и болты) используемые в оборудовании в химикате, бумаге и нефтяных промышленностях кремни-обработаны.

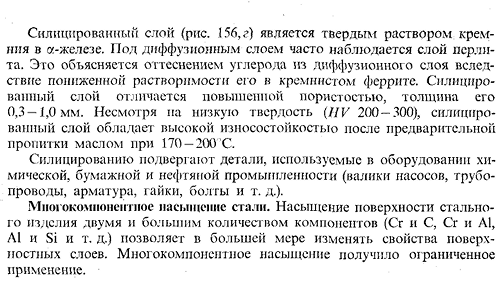

Насыщение многокомпонентной стали. Поверхностное насыщение стальных изделий, содержащих 2 и большое количество компонентов(Cr и C, Cr и A1, A1 и Si и др.) может существенно изменить свойства поверхностного слоя. Многокомпонентное насыщение ограничено в использовании.

Смотрите также:

Решения задач по материаловедению

| Углеродистые конструкционные стали | Цианирование |

| Автоматные стали | Борирование |