Оглавление:

Дифференцированный (поэлементный) контроль параметров резьбы

- Все основные параметры резьбы (фактически средний диаметр профиля, наружный и внутренний диаметр, угол наклона и угол) могут контролироваться с помощью универсальных или специальных инструментов управления. В этом случае контролируемый параметр измеряется много раз. Это позволяет последующей обработкой результатов известным способом и уменьшает влияние ошибок других параметров потока.

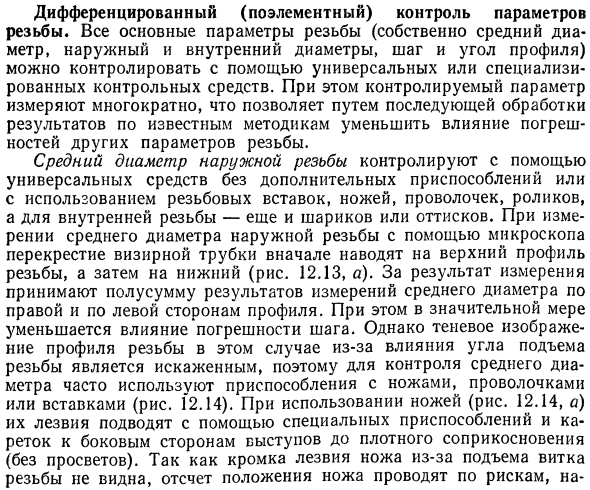

Средний диаметр наружной резьбы контролируется с помощью универсальных средств, без дополнительных приспособлений или с использованием резьбовых вставок, ножей, проводов, роликов и шариков или оттисков также используются для наружных резьб. При измерении среднего диаметра внешней нити с помощью микроскопа перекрестие прицельной трубки сначала направляется к профилю верхней нити, а затем к профилю нижней нити (рис. 12.13, а).

Производные-это комплексные показатели качества, связанные с несколькими характеристиками продукции, например, интегральный показатель качества продукции. Людмила Фирмаль

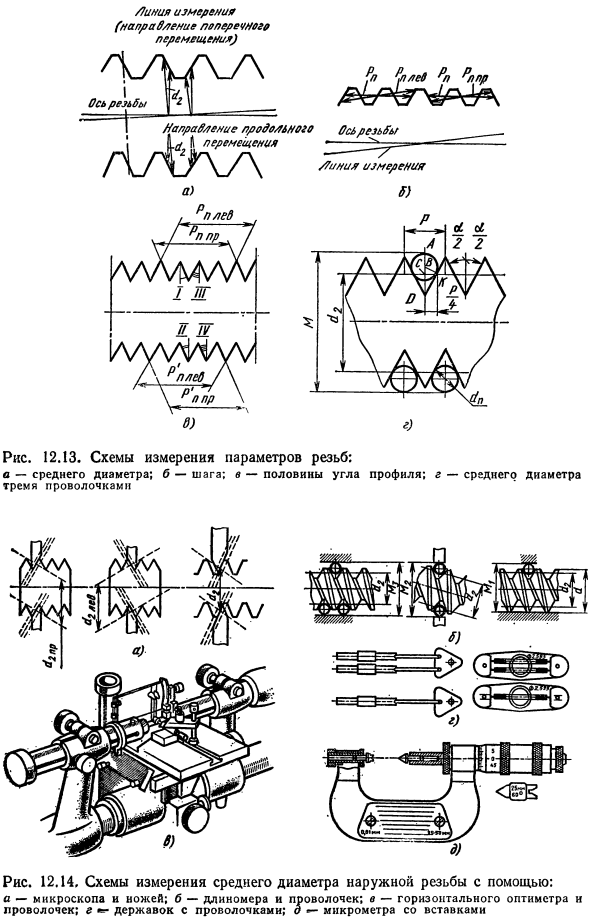

Для результатов измерений возьмите половину результатов измерения среднего диаметра с правой и левой сторон профиля. В то же время влияние ошибок шага значительно уменьшается. Однако, поскольку теневое изображение профиля резьбы в этом случае искажается из-за влияния угла наклона резьбы, устройства с ножами, проводами или вставками часто используются для контроля среднего диаметра (см. Рисунок). 12,14).

При использовании ножей (рис. 12.14, а) лезвия вводятся (без зазоров) в сторону выступа с помощью специального устройства и каретки. Положение ножа учитывается в зависимости от риска, так как край лезвия ножа не виден из-за подъема нити Рисунок 12.13. Схема измерения измерения резьбы: Рисунок 12.14. Схема измерения среднего диаметра наружной резьбы с использованием: Несется к поверхности ножа параллельно лезвию. Если 4 = = 100 мм, метод микроскопического измерения дает погрешность 2,5-4,5 мкм.

Для нитей малой формы 3, 2 или 1 помещают в углубление нити при измерении среднего диаметра. Используется метод двух проводов (рис. 12.14, б, г), поэтому инструмент управления может измерять размер М в зависимости от среднего диаметра резьбы La и диаметра четырех проводов (рис. 12.13, d) Если выбранный диаметр проволоки 1P изменяется, положение проволоки в полости изменится, и это повлияет на погрешность угла профиля в этом диапазоне. Выбран предпочтительный провод диаметром 4, который обеспечивает контакт с углублением нити вдоль линии среднего диаметра 4. И = М-ЙЫС-М-. (12.12).

Для метрической резьбы (а = 60 °) 4 = L4-34.n- -0,866P, (12,13) Где 4. c = O. bR soe a 2- Наиболее подходящий диаметр проволоки. Измеритель длины, оптиметр, микрометр и т. Д. Используется для измерения размера М. При измерении с помощью горизонтального оптиметра (см. Рис. 12.14, в) обеспечивается погрешность измерения 1,5-2 мкм. Для повышения точности измерений учитываются такие ошибки, как диаметр проволоки, шаг, угол профиля, угол резьбы и деформация поворота.

Для небольшого числа витков используется двухпроводной метод. = М-34. При + 0,866Р-Р2 8 (М-4в) . (12.14) Используйте один провод для контроля резьбы с O 100 мм. Для проведения ремонтных работ и ремонта используются микрометры с резьбовыми вставками (рис. 12.14, г). Погрешность этого метода составляет от 0,025 до 0,2 мм. Шаг резьбы измеряется с помощью общих или специальных средств. Из универсальных средств в основном используется микроскоп, а перекрестие постоянно указывает на правую и левую стороны профиля нити.

- Чтобы устранить погрешность из-за асимметрии оси резьбы относительно горизонтальных и вертикальных измерительных линий, шаги должны измеряться с левой и правой сторон профиля. (см. Рис. 12.13, б) С обеих сторон (рис. 12.13, в). , Тогда фактический размер шага P можно найти в четырех измерениях. P, = (Rppr + P I 4-P; pr + RALEV) 4. (12.15) В специальных приборах (измерительных машинах) шаги измеряются путем сравнения с примерами деталей или линейными измерениями 81.

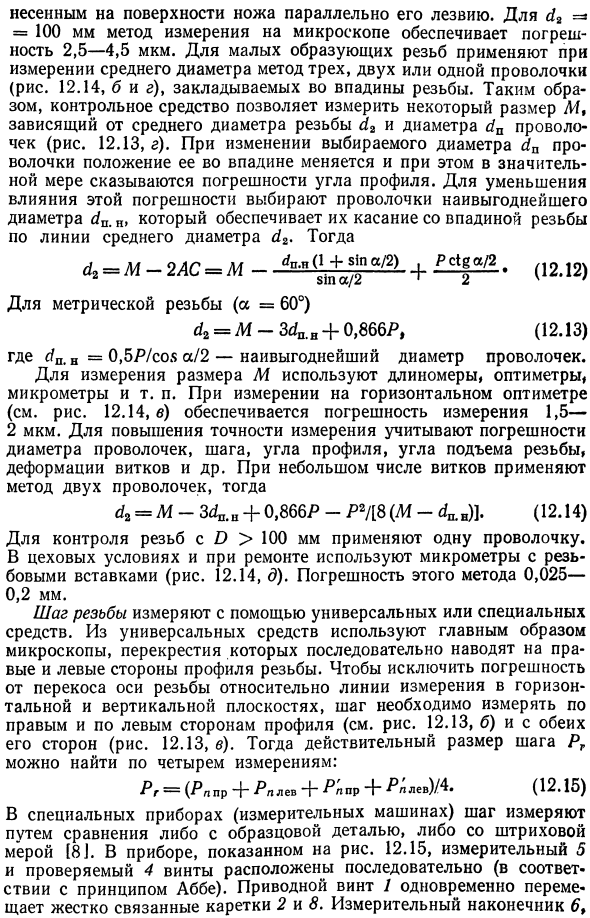

В устройстве, показанном на рисунке, 12.15, 5 измерительных винтов и 4 проверенных винта расположены последовательно (согласно принципу Аббе). Привод винт перемещает одновременно жестко соединенные каретки 2 и 8. 12,15. Схема устройства для измерения потоков Испытательные салазки на дополнительной подвижной каретке 7 находятся в контакте с гайкой, которая движется вдоль профиля тестируемой резьбы. Взаимное смещение кончиков основания 3 и измерения 6 записывается или записывается с использованием сильфонного устройства 9 и регистратора.

Завинчиваемость датчика с гайкой означает, что определенный средний и наружный диаметр резьбы гайки не превышает минимального предела размера комплекта. Людмила Фирмаль

По-разному Используйте проверенные винты, чтобы соединить два наконечника одной каретки с двумя разными точками. Один наконечник (базовый) соединен с корпусом каретки, а второй (измерительный) воздействует на датчик записывающего устройства. После записи первой разницы в измеренном значении относительное положение наконечника изменяется и выполняется новое измерение. Затем полученный граф обрабатывается для математической реконструкции обратной действительной функции спиральной поверхности, из которой определяется ошибка шага.

Миникомпьютер позволяет реализовать для математической обработки метод управления, в котором взаимосвязанные сигналы от поворотного датчика винта и линейного датчика измерительной каретки передаются в отдельных форматах. В то же время регистратор рисует разностный спектр значений функции фактической и теоретической спиральной поверхности в выбранной точке. Машины ENIMS, оснащенные кольцевыми индукционными и линейными лазерными интерференционными преобразователями, построены по аналогичным принципам. Для винтов длиной до 3 м и диаметром 100 мм скорость измерения составляет 0,1 м мин.

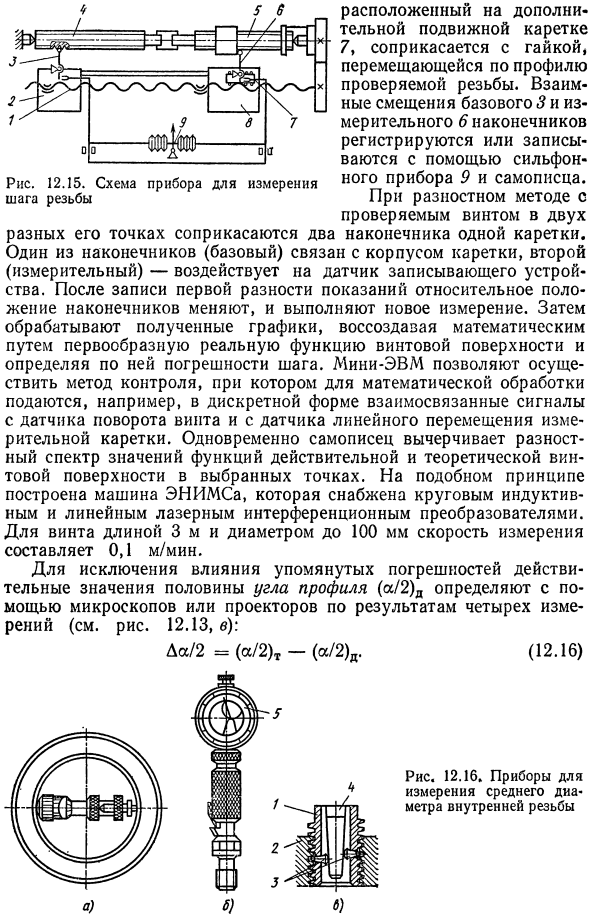

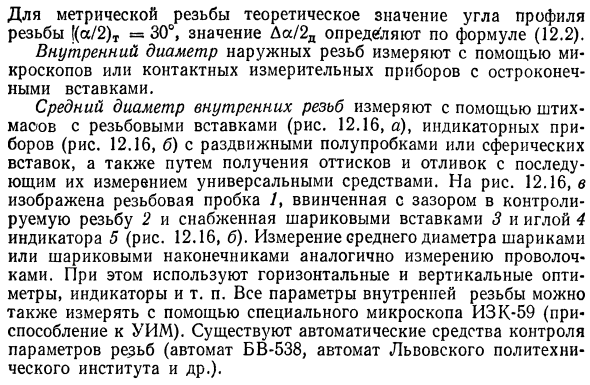

Чтобы устранить последствия вышеуказанных ошибок, фактическое значение половины угла профиля (a 2) a определяется с помощью микроскопа или проектора на основе четырех результатов измерения (рис. 12.13, c). ссылка): (12.16) Да 2 = (a 2) t- (a 2) d. а) б) б) Рисунок 12.16. устройство Измерение среднего диаметра внутренней резьбы Для метрической резьбы теоретическое значение угла профиля резьбы (А 2) т. = 30 °, значение Yes 2d определяется по формуле (12.2). Внутренний диаметр наружной резьбы измеряется с помощью микроскопа или контактного измерительного прибора с заостренной вставкой.

Средний диаметр внутренней резьбы измеряется с помощью штамва с резьбовой вставкой (рис. 12.16, а), индикаторного устройства со скользящей полутрубкой или сферической вставкой (рис. 12.16, б). , На рисунке 12.16, c показана нить 1. Ввинчивается в контролируемую резьбу 2 с зазором, снабженным шариковой вставкой 3 и иглой 4 индикатора 5 (рис. 12.16, б). Измерение среднего диаметра с помощью шарика или кончика шарика аналогично измерению с помощью проволоки.

В этом случае используются горизонтальные и вертикальные оптимизометры, индикаторы и т. Д., И все параметры внутренней резьбы также могут быть измерены с помощью специального микроскопа IZK-59 (адаптация UIM). Существуют автоматические средства контроля параметров резьбы (автомат BV-538, Львовский технологический институт и др.).

Смотрите также: