Оглавление:

Антифрикционные материалы

- Антифрикционный материал Антифрикционные материалы предназначены для изготовления подшипников скольжения (подшипников скольжения) и широко применяются в современных машинах и оборудовании из-за их стойкости! Вибрация, тихая деятельность, и малые размеры. Основная характеристика службы подшипника материал анти-трения! B и сопротивление усталости. Антифрикционность-способность материала обеспечивать низкий коэффициент видимости.

С его помощью достигается низкая визуальная потеря сопрягаемых деталей и низкая скорость износа—стальных или чугунных валов. Следующие характеристики материала подшипника обеспечивают антифрикционные свойства.1) Высокая теплопроводность. 2) Хорошая смачиваемость смазкой. 3) возможность образования мягкой металлической защитной пленки на поверхности

. 4)Легкий к трению основанному на способности материала, управляя привыканием Людмила Фирмаль

Пластическая деформация и увеличение площади фактического коша действуют. Это уменьшает местное давление и температуру опорной поверхности. Критериями оценки материала подшипника являются коэффициент трения и допустимые скоростные характеристики нагрузки. Давление, действующее на опору, равно P, скорость скольжения g, параметр PV, определяющий конкретный прицел. чем выше допуск параметра PV, тем выше способность материала снижать температуру нагрева и контактную нагрузку для поддержания граничной смазки.

Для подшипников скольжения используются металлические материалы, неметаллы, композитные материалы и минералы (полудрагоценные и драгоценные камни).Выбор материала зависит от режима смазки и условий эксплуатации подшипника скольжения. Металлический материал. Они предназначены для работы в режиме жидкостного трения и совмещены с режимом граничной смазки в реальных условиях. Перегрев может разрушить масляную пленку на границе. Поведение материала в течение этого периода работы зависит от сопротивления setting.

- It наиболее дорог в сплавах с мягкими компонентами в структуре. Металлические материалы по своей структуре подразделяются на 2 типа сплавов. 1) Сплав с мягкой матрицей и твердыми включениями. 2) сплав, содержащий твердую матрицу и мягкие включения. К первому типу сплавов относятся сплавы на основе меди, бронзы и латуни. Их мягкая матрица обеспечивает не только защитную реакцию материала подшипника на трение и хорошую износостойкость, но и специальный микрорельеф поверхности, что улучшает подачу смазки Острым материалом в трущихся частях и отводом тепла от них.

Твердые включения на валу обеспечивают высокую износостойкость. Баббит-мягкий (HB 300) антифрикционный сплав на основе олова или свинца. В соответствии с ГОСТ 1320-74 к сплавам на основе Т83 относятся баббиты В83 (83% Sn, 11% Sb, 6% Cu) и В88, а также свинец-в16 PB (16% Sn, 16% Sb, 2% Cu). ) БС6, БН. Особую группу образуют более дешевые свинцово-кальциевые Баббиты: БКА и БК2 (ГОСТ 1209 78). Кролики превосходят все другие сплавы по антифрикционным свойствам, но их усталостная прочность значительно уступает them. In в связи с этим баббит применяют только

для тонкого (менее 1 мм) покрытия рабочей поверхности скользящей опоры. Людмила Фирмаль

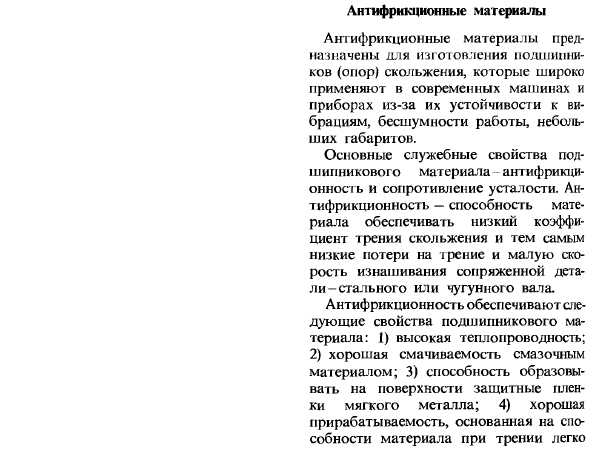

Лучшие характеристики принадлежат Бэббиту, как жесть. Р= = (500-700) 105 па-м / с. Из-за высокого содержания дорогостоящего олова его применяют в подшипниках критического назначения (дизельных двигателях, паровых турбинах и др.).).、 Рисунок 10.5.Микроструктура баббита Б83 、 Х 300 Тихая скорость и нагрузка(таблица 10.3).Структура этих сплавов (рис.10.5) состоит из твердого раствора сурьмы(мягкая фаза, темный фон) и твердых включений P ’(SnSb) и Cu3Sn в олове. Таблица 10.3.Характеристика антифрикционных материалов Материал сталь HB коэффициент трения допустимый режим работы

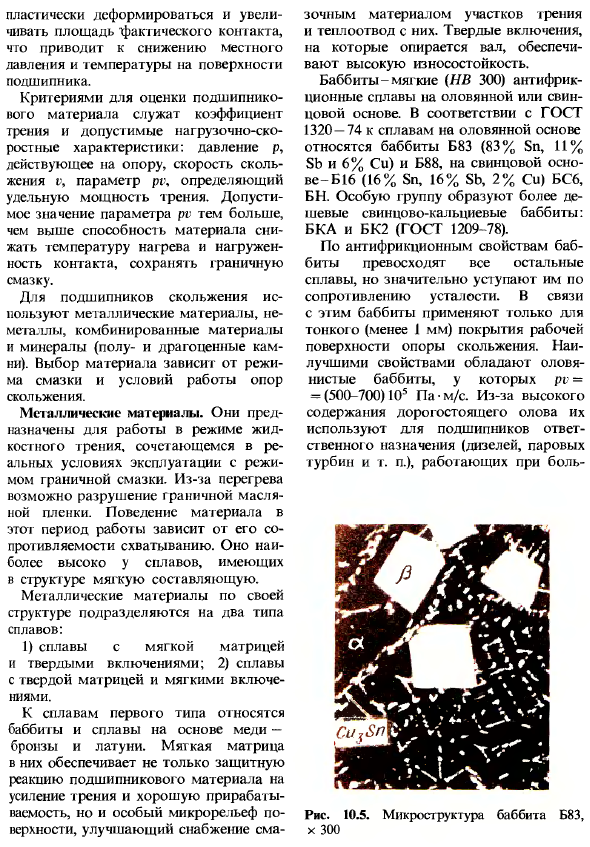

Смазка не смазка наличии Р-Ю «5, па В. М / с ПВ-10» 5, па•м / с Кролик: B83 300 0.07-0.12 0.004-0.006 150 50750 B16300100 30 30 BK2 320150 15 60 Бронза.: Бро10ф1 1000 0.1-0.2 0.004-0.009 150 10150 BrO5TS5S5 600 80 3 120 BrSZO 250250 12300 Латунь: ЛЦ16К4 1000 0.15-0.24 0.009-0.016 120 2100 LC38Mts2S2 800106 1100 Алюминиевый сплав А09-2 310 0.1-0.15 0.008 250 20 1000 Зола трет серый утюг: АЧС-1 2200 0.12-0.23 0.008 25 5100 АЧС-3 1600 0.016 60 0.75 45 Пластик Капрон 100 0.15-0.21-120 5200 Тексолит 350 0.15-0.25-150 8250 Композиционный материал: Железо-графит 800 0.08-0.12-80 1- 560 бронза графит 0.04-0.1-60 1- Металл-фтор-плюс.0.03-0.1—1500 Лента продукта (MPPLБЫЛ) Бронза-лучший антифрикционный материал.

Особое место среди них занимают оловянная и оловянно-цинково-свинцовая бронза. 1-й-бронзовый Бро10ф1, BrOYuTS2, 2-й-BrO5TS5S5, BrObTSbSZ и т. д. (ГОСТ 613-79).Бронза применяется для монолитных подшипников скольжения турбин, электродвигателей, компрессоров, работающих при высоком давлении и средней скорости вращения х-скольжения(см. таблицу 10.3). В последнее время бронза широко применяется в качестве компонента тонкостенного пористого покрытия, пропитанного порошковым антифрикционным материалом или твердой смазкой. Латунь используется в качестве заменителя бронзы для подшипников трения.

Но они уступают бронзе по антифрикционным свойствам. 2-фазы содержание ЛЦ16К4,используемые ЛЦ38Мп2С2,ЛЦ40МцЗА и другие (ГОСТ 17711-80), низкой скорости скольжения (2 м / с или меньше) и минимум нагрузки. Они часто используются для поддержки фрикционных устройств. 2-й тип сплава включает в себя Pb 30%BrSZO-свинцовую бронзу (ГОСТ 493 79) и олово (ГОСТ 14113-78) алюминиевые сплавы, например сплавы А09-2(9% Sn и 2% Cu).Функция мягких компонентов этих сплавов осуществляется путем включения свинца или tin. In в случае граничного трения тонкая пленка этих мягких растворимых металлов переносится на поверхность вала для защиты шейки стального вала от повреждений.

Особенно для алюминиевого сплава, антифрикционное свойство сплава очень высоко. Благодаря отличной теплопроводности пограничный слой смазки из этих сплавов удерживается при высоких скоростях скольжения и высоком давлении (см. таблицу 10.3). Алюминиевый сплав Л09-2 использован для прокладки металла отливки, и бронза использована для поверхностной отделки стальной прокладки. 2-й тип сплава также включает серое железо, среди которого я играю роль мягкого компонента!

Содержит graphite. To при работе с большим давлением и низкой скоростью скольжения(см. таблицу 10.3) используются серый чугун МФ 15, МФ 20 и легированный антифрикционный чугун. Серый Лчс-1, АЧС-2, Лчс-3.Высокопрочные Ачв — 1, Ачв-2; ковкие Ачк-1, Ачк-2 (ГОСТ ’1585 79).для снижения износа сопрягаемых деталей Марка чугуна подбирается таким образом, чтобы его твердость была ниже, чем у стальной шейки. Преимуществом чугуна является низкая стоимость. Недостатки-узкий интервал между приучающими операциями, низкая чувствительность к дефектам и смазочным материалам, низкая ударопрочность.

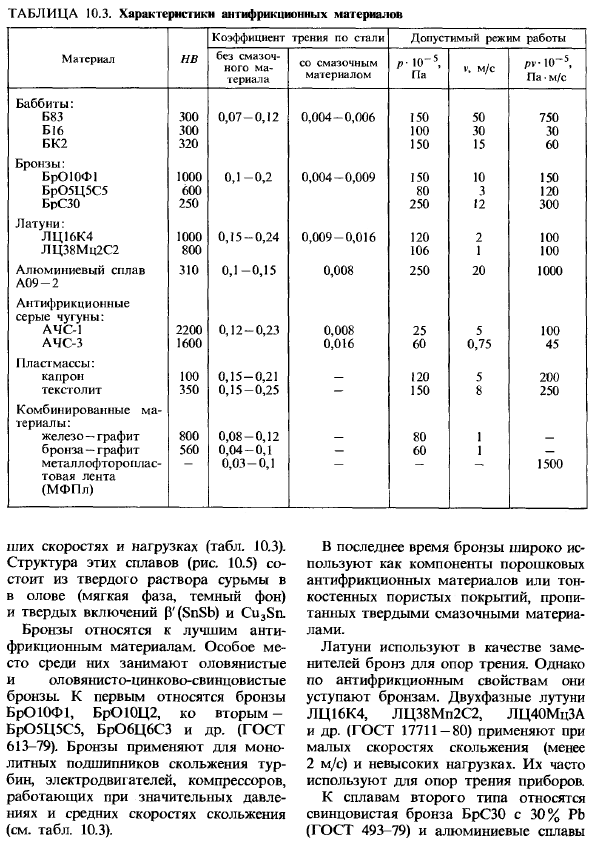

В настоящее время наиболее широко используются многослойные подшипники, в состав которых входят многие из вышеперечисленных сплавов. Сплавы или чистые металлы в нем располагаются слоями, каждый из которых имеет свое конкретное назначение. В качестве примера рассмотрим конструкцию 4-х уровневых подшипников (рис. 10.6), которые используются в современных автомобилях Рис. 10.6. 4-слойная металлическая несущая конструкция скольжения: / — Сплав свинца и олова, 2-никель; 3-свинцовая бронза; 4-сталь томобильный engine. It состоит из стальной основы со слоем (250 мкм) свинцовой бронзы (Брсзо).Этот слой покрыт тонким слоем (~10 мкм) никеля или латуни. На него был нанесен слой сплава Pb-Sn толщиной 25 мкм. Стальное основание обеспечивает прочность и жесткость подшипника. Мягкий слой в верхней части улучшает обрабатываемость. При износе бронза становится рабочим слоем.

Слой бронзы низкой твердости плотно прилегает к шейке вала, а также обеспечивает высокую теплопроводность и сопротивление усталости. Слой никеля действует как барьер, который предотвращает распространение олова из верхнего слоя в свинцовую бронзу. Неметаллические материалы. В производстве подшипников скольжения используется более 10 видов термореактивных и термопластичных (полимерных) пластмасс. Среди термореактивных пластмасс используется тексолит. Из него изготавливаются подшипники качения машины, гидромашины и 1рсбного крыла.

Такие подшипники позволяют работать в тяжелых условиях, смазанных водой. Среди полимеров наиболее широко используется полиамид: ПС10, Анид, капрон (ГОСТ 10589-73), особенно фторопласт (Х4, Х40).Преимуществами полимера являются низкий коэффициент трения, высокая износостойкость и коррозионная стойкость. Фторсодержащая смола обладает очень высоким антифрикционным свойством, а коэффициент трения без смазки стали составляет 0,04-0,06.Но фторполимер»течет» под Нилом, и, как все полимеры, почти не удаляется heat. It смогите только быть использовано с лимитированными 1 нагрузкой и скоростью. Высокие антифрикционные свойства фторполимеров реализуются в сочетании с другими материалами и используются в виде тонкой пленки или в качестве наполнителя.

Композиционный материал. Такой материал состоит из нескольких металлов и неметаллов, которые имеют характеристики, пригодные для эксплуатации подшипников. Рассмотрим 2 типа подшипников. 1.Самосмазывающиеся подшипники получают из различных комбинаций материалов методом порошковой металлургии. Железо-графит, железо-медь (2-3%) −1 Лафит или бронза-графит. Графит вводят в количестве 1-4%.После спекания 15-35% пор накапливается в материале, а затем заполняется маслом. Масло и графит смазывают поверхность трения. Из-за повышенного трения, под воздействием нагрева, поры открываются более полно, и смазка действует более обильно.

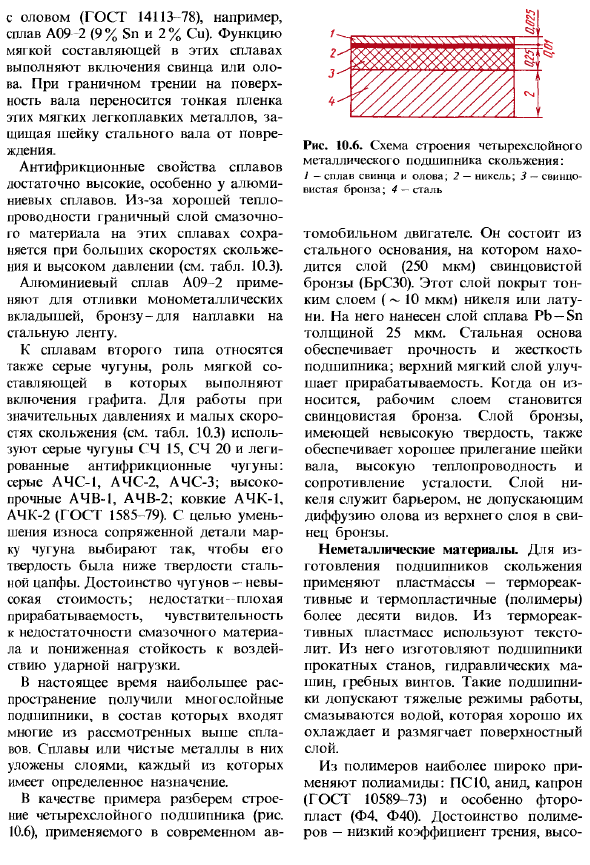

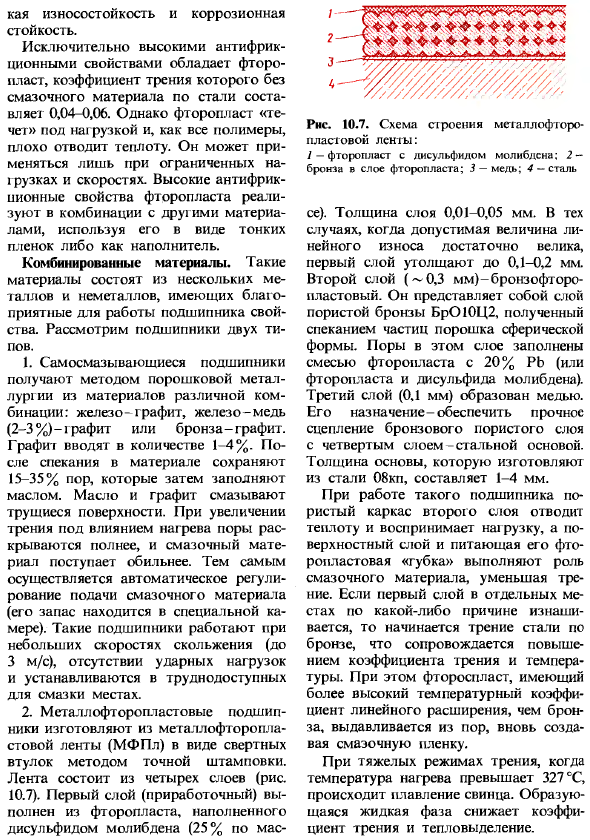

Это позволит автоматически регулировать подачу смазки (запас будет находиться в специальной камере).Такие подшипники ki работает на низкой скорости скольжения (до 3 м / с), не имеет ударной нагрузки и устанавливается в местах, где смазка затруднена. 2.Металлические фторорезиновые подшипники изготавливаются из металлической фторорезиновой ленты (МФУ) в виде сложной втулки методом прецизионной штамповки. Лента состоит из 4 слоев(рис. 10.7).Первый слой выполнен из фторопласта, заполненного дисульфидом молибдена (25 мас.%). РНС. 10.7. Структурная схема ленты MSTF: 1-фторопласты, содержащие дисульфид молибдена.2. протяжка со слоем фторуглеродной смолы. 3-медь; 4-сталь Совет Европы.)

Толщина слоя 0,01-0,05 мм. Если допустимый линейный износ достаточно велик, то первый слой утолщают до 0,1-0,2 мм. Второй слой (-0,3 мм) — бронзефор layer. It представляет собой слой пористой бронзы BrO10C2, полученный спеканием частиц сферического порошка. Поры этого слоя заполнены смесью фторопласта и 20% Pb (или фтор Плюс и дисульфид молибдена). 3-й слой (0,1 мм) образован из меди. Его назначение-прочно приклеить пористый слой бронзы к 4-му слою стальной основы. Толщина основания из стали 08кп составляет от 1 до 4 мм. При эксплуатации таких подшипников пористый каркас 2-го слоя отводит тепло и воспринимает нагрузку, а»губка» поверхностного слоя и фторсодержащая смола, питающая его, играет роль смазки, снижающей трение.

Если первый слой в некоторых местах по каким-то причинам изнашивается, то начинается трение стали о бронзу, которое сопровождается увеличением коэффициента трения и temperature. In в этом случае из пор выдавливается слой фтора с более высоким температурным коэффициентом линейного расширения, чем у бронзы, который снова образует смазочную пленку. В тяжелых условиях трения, когда температура нагрева превышает 327°C, свинец плавится. Образующаяся жидкая фаза снижает коэффициент трения и тепловыделение. Металлические офтальмологические подшипники обладают высокими антифрикционными свойствами(диапазон температур 200-280°C, f = 0.03-g 0.1, pv = 1500-105 па м / с).Они используются в узлах трения, которые работают без смазки. Материал оказывает благоприятное влияние на его введение, но работает в присутствии вакуума, жидкой среды без смазочного эффекта и абразивных частиц, которые легко»внедряются»в мягкие компоненты материала.

Промышленность. Минеральный природный камень (ворота), искусственный камень (Рубин, Корунд) или его альтернатива ситор (стеклокристаллический материал) используется для миниатюрных подшипников скольжения каменных подшипников. Каменная опора используется для точных приборов, таких как часы, гироскопы и тахометры. Главным преимуществом такой опоры является то, что момент трения низкий и стабильный. Низкое трение достигается за счет малых размеров опоры, которые уменьшают плечо действия силы трения, и низкого коэффициента трения из-за недостаточного сцепления минерала с цапфой металла.

Постоянство момента трения обусловлено высокой износостойкостью минерала, а минерал способен выдерживать высокое контактное давление благодаря своей высокой твердости.

Смотрите также:

Материаловедение — решение задач с примерами

| Фрикционные материалы | Закономерности изнашивания деталей, образующих пары трения, и пути уменьшения их износа |

| Рессорно-пружинные стали | Материалы с высокой твердостью поверхности |