Оглавление:

Обработка и соединение композиционных материалов

- Обработка и соединение композиционных материалов На практике часто возникает необходимость соединения компонентов сборки из композиционных материалов между собой и в конструкциях из металла и сплавов.

В этом случае задача состоит в обеспечении равной прочности соединения с подложкой. Соединение композиционного материала производится через матрицу,

по прочности значительно уступающую волокнам. Людмила Фирмаль

В местах соединения следует использовать большое перекрытие, чтобы обеспечить прочность соединения, разрывая волокна. Отношение длины перекрытия к толщине материала обычно составляет 20 и более.

В металлических композитах применяется метод соединения точек и диффузионной сварки, пайки, с использованием болтов, заклепок и клеев. Наиболее надежным и дешевым способом соединения композиционных материалов является точечная сварка.

- Высокое качество и надежность соединения обеспечивается режимом сварки, когда армирующие волокна не подвергаются длительному нагреву и не режутся. Сварочный ком- Материал 295positional требует тщательного подбора режимов, реализованных или усовершенствованных в обычном сварочном оборудовании, и обеспечивает более плавное регулирование давления и температуры.

Соединение с болтами и заклепками менее эффективно, чем соединение, полученное точечной сваркой. Сверление отверстий обязательно связано с разрушением волокон, а прочность таких соединений зависит от прочности материала матрицы. Прочность болтовых и клепаных соединений обеспечивается коррозионно-стойкой сталью и сплавами, которые поперечно армируют их фольгой, но дополнительно во избежание обрыва волокон (например, борной кислоты)

наружный слой матрицы не должен быть очень тонким. Людмила Фирмаль

Величина силы натяжения в болтах и заклепках контролируется и устанавливается качеством соединяемого материала. Прочность клеевых соединений зависит от способа и качества обработки поверхности. Для очистки соединительных поверхностей от посторонних включений применяют пескоструйную обработку или механическую обработку вращающейся стальной щеткой. Особенно сочетание клейбановых и клеточных соединений более прочное и надежное, чем механические или клееные соединения. Композиты, армированные металлом и углеродным волокном, хорошо обрабатываются такими методами обработки, как резка, фрезерование, сверление, шлифование.

Трудности возникают при обработке армированных композиционных материалов с диаметром вольфрамовой проволоки более 0,3 миллиметра. Волокна Бора, обладающие высокими абразивными свойствами, быстро притупляют режущую кромку инструмента, а сами волокна вблизи линии резания окрашиваются, разрушаются и вытягиваются из Матрицы. Обрабатывающие инструменты и материалы нагреваются, армирующие волокна теряют прочность, а сама композиция очень часто слоится. Наилучшие результаты достигаются при сверлении отверстий с использованием сверлящих алмазных пленок на передней кромке. Сверление осуществляется при охлаждении инструмента эмульсией. Абразивная резка обеспечивает хорошее качество кромок обрабатываемого материала независимо от направления армирующих волокон.

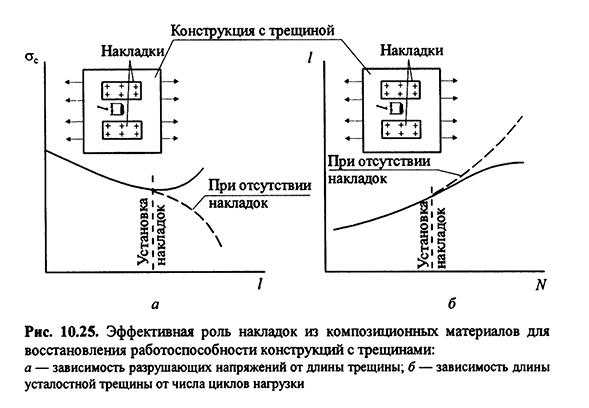

Процесс обеспечивает высокую эффективность с хорошей жизнью инструмента. Одним из таких способов является прикрепление колодки(стоп-ручки) к наиболее сильно нагруженному месту конструкции, тем самым увеличивая ее грузоподъемность. Установка футеровки в непосредственной близости от края трещины предотвращает резкое снижение напряжения разрушения за счет увеличения длины трещины (/) при статической нагрузке(фиг. 10.25, а) может замедлять или полностью останавливать распространение трещин при повторных нагрузках(рис. 10.25 б).

Смотрите также: