Факторы, влияющие на величину предела выносливости

На выносливость элементов конструкций, находящихся в реальных условиях эксплуатации, влияет ряд факторов, которые при обычном статическом расчете не играют существенной роли. В частности, предел выносливости зависит не только от свойств материала, из которого изготовлены указанные элементы, но и от их формы, размеров, способа изготовления и условий работы.

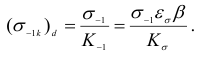

Влияние концентрации напряжений. В местах резкого изменения поперечных размеров детали, у отверстий, надрезов, выточек и т. п. возникает, как известно, местное повышение напряжений, снижающее предел выносливости по сравнению с таковым для гладких цилиндрических образцов. Это снижение учитывается эффективным коэффициентом концентрации напряжений  (или

(или  ), который определяется экспериментальным путем. Указанный коэффициент представляет собой отношение предела выносливости

), который определяется экспериментальным путем. Указанный коэффициент представляет собой отношение предела выносливости  гладкого образца при симметричном цикле к пределу выносливости

гладкого образца при симметричном цикле к пределу выносливости  образца тех же размеров, но имеющего тот или иной концентратор напряжений, т. е.

образца тех же размеров, но имеющего тот или иной концентратор напряжений, т. е.

Зависимость между теоретическим и эффективным коэффициентами концентрации напряжений определяется следующим выражением:

где  — коэффициент чувствительности материала к концентрации напряжений.

— коэффициент чувствительности материала к концентрации напряжений.

На рис. 2.68 приведен график приближенных значений  для стали различных марок в зависимости от коэффициента

для стали различных марок в зависимости от коэффициента  и предела прочности

и предела прочности  . материала. Как видно из графика, чем выше прочность стали, тем выше ее чувствительность к концентрации напряжений Поэтому применение высокопрочных сталей для изготовления деталей, работающих в условиях переменных напряжений, не всегда оказывается целесообразным.

. материала. Как видно из графика, чем выше прочность стали, тем выше ее чувствительность к концентрации напряжений Поэтому применение высокопрочных сталей для изготовления деталей, работающих в условиях переменных напряжений, не всегда оказывается целесообразным.

Следует отметить, что все рассуждения, относящиеся к нормальным напряжениям, сохраняют свою силу и для касательных напряжений. Только в соответствующих математических выражениях обозначение необходимо изменить на  .

.

Значения эффективных коэффициентов концентрации  и

и  приводятся в справочниках.

приводятся в справочниках.

Влияние размеров деталей. Экспериментально установлено, что с увеличением размеров испытуемого образца предел выносливости его понижается. Это объясняется тем, что, во-первых, на образцах больших размеров более вероятны дефекты материала, а во-вторых, при изготовлении малых образцов имеет место упрочнение (наклеп) поверхностного слоя на относительно большую глубину, чем у образцов больших размеров.

Влияние размеров деталей на величину предела выносливости учитывается коэффициентом  , представляющим собой отношение предела выносливости детали заданных размеров (диаметром

, представляющим собой отношение предела выносливости детали заданных размеров (диаметром  ) к пределу выносливости лабораторного образца подобной конфигурации, имеющего малые размеры

) к пределу выносливости лабораторного образца подобной конфигурации, имеющего малые размеры  . Это отношение называют коэффициентом влияния абсолютных размеров сечения или масштабным фактором. Применительно к нормальным напряжениям

. Это отношение называют коэффициентом влияния абсолютных размеров сечения или масштабным фактором. Применительно к нормальным напряжениям

Масштабные коэффициенты можно определять и на образцах с концентрацией напряжений.

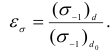

На рис. 2.69 приведена графическая зависимость между диаметром  детали и коэффициентом

детали и коэффициентом  (шкала

(шкала  — логарифмическая).

— логарифмическая).

Кривая 1 соответствует детали из углеродистой стали без концентрации напряжений, кривая 2 — то же, но с умеренной концентрацией. При расчете деталей из легированной стали пользуются кривыми 2 и 3 (соответственно при отсутствии и наличии концентрации напряжений). Если деталь имеет большую концентрацию напряжений (типа нарезки), то зависимость  для любой стали изображается кривой 4.

для любой стали изображается кривой 4.

Вследствие недостаточного количества экспериментальных данных о коэффициентах  (при кручении) приближенно принимают

(при кручении) приближенно принимают  .

.

Влияние состояния поверхности. Состояние поверхности деталей зависит от качества механической обработки. Так как разрушение материала от периодически изменяющихся нагрузок начинается с образования на поверхности микроскопических трещин, то очевидно, что их образованию способствует наличие на поверхности острых рисок и царапин. Последнее приводит, естественно, к уменьшению предела выносливости материала.

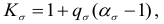

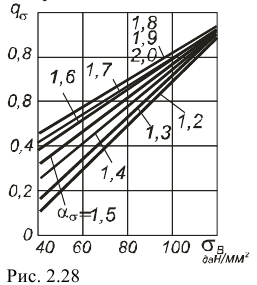

Влияние состояния поверхности на предел выносливости при симметричном цикле характеризуется коэффициентом  состояния поверхности. Этот коэффициент представляет собой отношение предела выносливости

состояния поверхности. Этот коэффициент представляет собой отношение предела выносливости  детали с данной обработкой поверхности к пределу выносливости

детали с данной обработкой поверхности к пределу выносливости  полированного образца:

полированного образца:

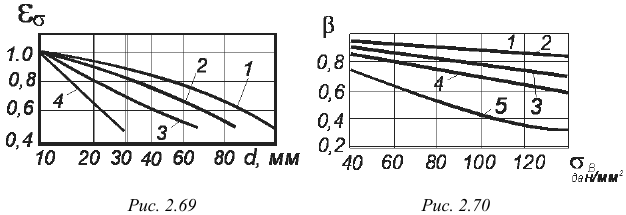

Графики изменения коэффициента  в зависимости от временного сопротивления материала

в зависимости от временного сопротивления материала  и вида обработки поверхности приведены на рис. 2.70.

и вида обработки поверхности приведены на рис. 2.70.

Кривые на графике соответствуют следующим видам обработки поверхности: 1 — полирование; 2 — шлифование; 3 — тонкое обтачивание; 4 — грубое обтачивание; 5 — наличие окалины. Различные способы поверхностного упрочнения детали могут существенно повысить значение коэффициента качества поверхности  (до 1,5-2 и более вместо 0,6-0,8 для деталей без упрочнения). Подробные данные о величине

(до 1,5-2 и более вместо 0,6-0,8 для деталей без упрочнения). Подробные данные о величине  в зависимости от способа упрочнения поверхностного слоя (наклепа, цементации, азотирования, поверхностной закалки нагревом т.в.ч. и т.д.) приведены в справочниках.

в зависимости от способа упрочнения поверхностного слоя (наклепа, цементации, азотирования, поверхностной закалки нагревом т.в.ч. и т.д.) приведены в справочниках.

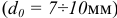

Учитывая изложенное выше, можно определить общий коэффициент изменения предела выносливости при симметричном цикле:

Действительный предел выносливости рассчитываемой детали в этом случае определяется так: