Оглавление:

Алитирование стали

- Стали alifection Антикоррозионная Сталь 8-10% А1 очень хрупкая, поэтому для получения изделия, стойкого к образованию накипи, ее обычно изготавливают из обычной низкоуглеродистой стали и насыщают алюминием с поверхности (на глубину 0,4-0,5 мм) в концентрации 10. −15%.

Этот процесс называется сглаживанием. Существует несколько способов эелирования стальных изделий: в твердом порошке, в расплавленной алюминиевой ванне, в распылителе и др. Наиболее распространенным методом является алитерация порошковой смеси. При этом способе алюминирующий продукт помещают в ящик из чугуна со смесью 49%

алюминиевого порошка, 49% оксида алюминия и 2% хлорида аммония (NH4C1), как и в случае цементации твердым карбюратором. Людмила Фирмаль

Ящик плотно закрывают крышкой, покрывают глиной и нагревают в течение 5-8 часов. 900-950°.Этот порошок является источником питания алюминиевой стали. Оксид алюминия вводится для предотвращения плавления и спекания алюминиевого порошка, а хлорид аммония действует как транспортер алюминия в следующей реакции. 3NH4C1 + A1 = A1C13 + 3N + 6H2.

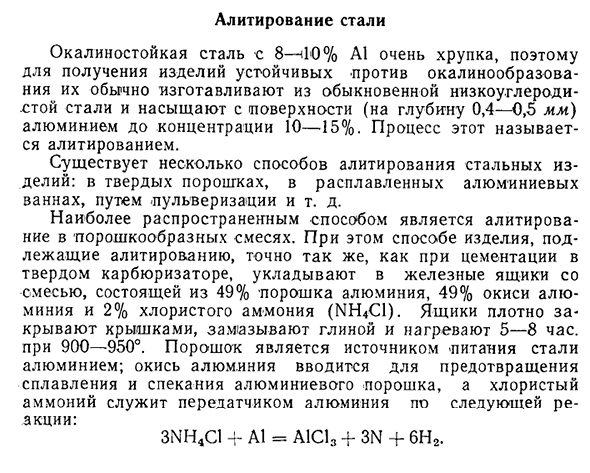

Легированная сталь 257 ^ Х / / Один 2 * Б 8 ю 12 1ч 16 Период проверки, время Рисунок 126. Влияние продолжительности алитизации при 950°на глубину алитационного слоя Трихлорид алюминия (А1С13) на поверхности стальных изделий взаимодействует с железом, и выделяется атомарный алюминий. A1C1,+ 3Fe = 3FeCl + Al. Хлорид железа (FeCl) в виде газа выходит из коробки, и атомарный алюминий, нанесенный на поверхность стального изделия, диффундирует вглубь металла, образуя алюминированный слой.

- Вместо чистого алюминиевого порошка, ферроалюминий сплавы, содержащие около 50% А1 и 50%железа часто используются. Такие сплавы очень хрупкие и легко измельчаются в порошок. При алюминировании ферроалюминием добавляется только 20-25% глинозема. Иногда, 2-3% хлорид аммония (без алюминиевой окиси) добавлен 1 продукт порошка ферроалюминия changed. In в таком металлизаторе процесс алитизации протекает значительно быстрее, но частицы ферроалюминия прилипают к поверхности изделия, и алюминиево-плакированный слой получается с неравномерной толщиной.

На рис. 126 показано влияние периода алюминирования порошков алюминия и глинозема при температуре 950°С на глубину слоя низкоуглеродистой стали, обработанной алюминием. Особенно в свободном от глинозема порошке, после подщелачивания, алюминиевая концентрация на поверхности стального продукта достигает 20-30%.Такой слой имеет повышенную хрупкость и легко разрушается ударом во время эксплуатации устройства. product. To уменьшите уязвимость слоя Arity, продукт столб-активации подвергается к отжигу диффузии на 1000°.В процессе отжига алюминий диффундирует с поверхности на глубину изделия, и в результате обработанный алюминием слой становится менее хрупким.

При алюминировании в ванне стальное изделие погружают в жидкость температурой 750-800°aluminum. Людмила Фирмаль

To уменьшают плавку стали в расплавленный алюминий, алюминиевые ванны насыщают 6-8% железа. При старении стального изделия в такой ванне на его поверхности образуется тонкий слой, содержащий высокую концентрацию алюминия, который при последующем диффузионном отжиге создает алюминирующую корку. К недостаткам данного способа относятся: * локальная коррозия алюминия на поверхности стальных изделий, неравномерность слоя алюминиевого покрытия, например большой расход алюминия на плавку Тигля.

Смотрите также:

Примеры решения задач по материаловедению

| Титан в стали | Алюминиевая сталь для азотирования |

| Сплавы системы Fe — Ti | Влияние алюминия на физико-химические свойства стали |