Оглавление:

Жаропрочная сталь

- Жаропрочная сталь Прочность простой углеродистой стали при нагреве чрезвычайно снижается, во много раз ниже, чем в случае 500°при длительной эксплуатации под напряжением в диапазоне температур выше 600°.Именно поэтому так называемая жаропрочная сталь применяется для механических деталей и механизмов, которые подвергаются высоким нагрузкам при нагреве conditions. It сохраняет механические свойства, необходимые под нагрузкой при нагревании до высоких температур эксплуатации.

Жаропрочная сталь, легированная такими элементами, как молибден, вольфрам, хром и никель, имеет большое техническое значение. Достаточно сказать, что без подходящих жаропрочных материалов невозможно построить реактивные двигатели, газовые турбины и многие современные электростанции. Жаропрочная сталь должна обладать отличными техническими характеристиками (пластичность, свариваемость, обрабатываемость резанием и др.) и эксплуатационные характеристики

(Высокая прочность при нагреве, высокая устойчивость к деформации при различных температурах и др.). Людмила Фирмаль

Испытание механических свойств жаропрочной стали при комнатной температуре не характеризует прочность этой стали при длительной эксплуатации под нагрузкой в зоне высокой температурной (рабочей) температуры. Такая сталь проходит специальные испытания, имитирующие условия эксплуатации деталей в нагретом состоянии, в ходе которых определяются различные механические свойства. Наиболее важными характеристиками жаропрочной стали являются: Прочность на растяжение и ползучесть в краткосрочной и долгосрочной перспективе tests.

In кроме того, жаропрочная сталь подвергается испытаниям на релаксационную и высокотемпературную твердость, а также определяются некоторые технические характеристики. Кратковременное испытание на прочность при нагревании аналогично измерению механических свойств при растяжении при комнатной температуре, разница лишь в том, что при высокотемпературном испытании, при нагревании до определенной температуры, образец лопнет. Такие испытания не позволяют точно схватить механические свойства стали при длительной эксплуатации в области жаропрочной стали 195 б Но… 。 •- • И / Очень важным свойством термостойкой стали является так называемая длительная прочность.

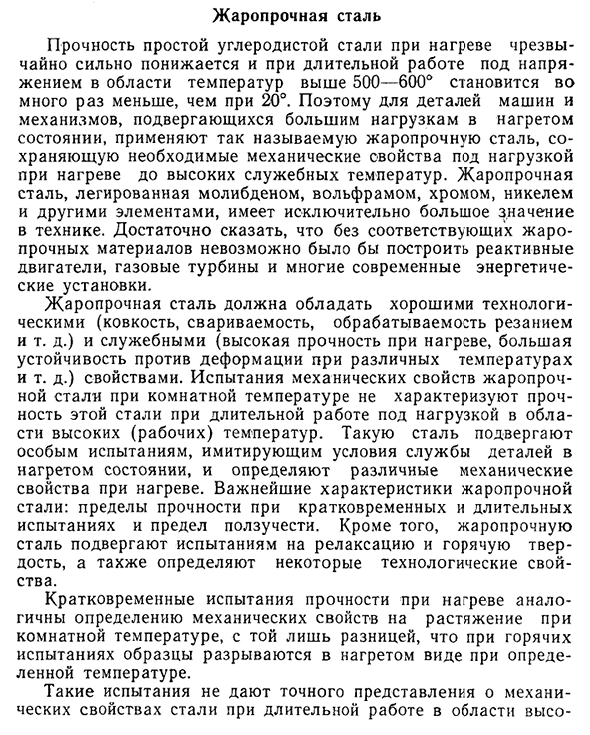

- При испытаниях на длительную прочность стали образец нагревают и подвергают постоянным нагрузкам в течение длительного времени, пока он не сломается при этой температуре. Пределом длительной прочности является напряжение, которое вызывает разрушение образца при заданной температуре и времени нагрузки. Ползучесть — это медленная и непрерывная пластическая деформация материала при приложении определенного напряжения в области высокой температуры (работы) («ползучесть»). Предел ползучести-это напряжение, которое вызывает определенную деформацию при определенной температуре в течение определенного времени. На рисунке 92 показана типичная кривая ползучести стали. Испытание стали на ползучесть обычно меньше нагрузки-1000-10000 часов.

Фактический термин-это цифра. 92.Кривая ползучести использования стали иногда вычисляется За сотни тысяч часов поверхность стали просуществовала достаточно долго, срок службы определяется экстраполяцией- Отношение. Когда сталь ползет, происходят 2 процесса, которые противоположны друг другу. Упрочнение-под влиянием упрочнения в результате пластической деформации и размягчения-под влиянием рекристаллизации в результате heating. To увеличьте предел ползучести, сталь должна быть легко скреплена (затвердета) и перекристаллизована (размягчена) при высоких температурах.

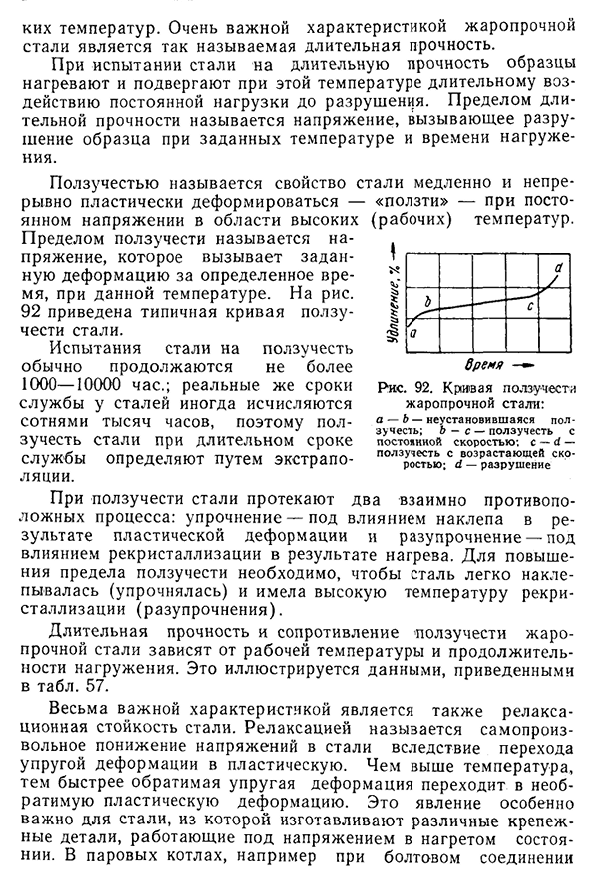

Долгосрочная прочность и сопротивление ползучести жаропрочной стали зависят от рабочей температуры и времени нагрузки. Людмила Фирмаль

Об этом свидетельствуют данные, представленные в таблице. 57. Очень важным свойством является также стойкость стали к закаливанию. Релаксацией называют самопроизвольное снижение напряжений в стали вследствие перехода упругой деформации в пластическую. Чем выше температура, тем быстрее обратимая упругая деформация преобразуется в необратимую пластическую деформацию. Это явление особенно важно для стали, в которой изготавливаются различные крепежные детали, при которых напряжение действует в нагретом состоянии. Паровой котел, например болтовой Для жаропрочной стали: — б-нестационарное полу-плавучесть.

B-c-ползучесть с постоянной скоростью: c-d-ползучесть с увеличением скорости. D-196 молибденовая сталь разрушается Таблица 57 Механические свойства стали Х25Х13 при нагреве Температура°C Пятьсот пятьдесят 650. Семьсот пятьдесят Краткосрочное испытание б кг / мм2 60. Сорок Двадцать пять кг / ММГ Тридцать Двадцать пять Пятнадцать г% Тридцать Тридцать пять Сорок Предел прочности при растяжении, кг / мм * Одна тысяча Время Тридцать Пятнадцать Шесть 10,000. Время Двадцать пять Десять Три Сто тысяч долларов Время Двадцать Шесть 1,5 Предел ползучести кг / мм*, 1% Одна тысяча Время Тридцать Пятнадцать Шесть 10,000.

Время Пятнадцать Шесть Два Сто тысяч долларов Время Шесть Три Один В случае фланцев Болту придается определенная интерференция, но со временем, в результате релаксации, упругая деформация стали становится пластичной, интерференция Болта ослабляется и уплотнение фланца уменьшается. Смягчение тесно связано с ползучестью. Чем выше предел ползучести, тем больше релаксационное сопротивление стали. В основном Механические свойства жаропрочной стали (предел ее длительной прочности и ползучести) во многом зависят от температуры размягчения,

поэтому на прочность стали при нагреве решающим образом влияют легирующие элементы, повышающие температуру рекристаллизации сплава. Наиболее эффективными в этом отношении являются вольфрам и молибден[1% (Ат. W повышает температуру рекристаллизации железа на 240°].Эти элементы добавляют в 4-5% жаропрочной стали и закаляют при высоких температурах[87 ]. Многими исследованиями и практиками по применению жаропрочных сталей установлено, что сплавы с составом, близким к насыщенному твердому раствору, обладают наибольшей прочностью при высоких температурах.

При разложении такого раствора в области высокой (рабочей) температуры выделяется избыток элемента, а также образуется мелкодисперсная фаза интерметаллического соединения, которая обычно вызывает диспергирование hardening. To упрочняют жаропрочную сталь, ограничивают растворимость в железе и вводят элемент, образующий интерметаллическое соединение с другими легирующими элементами, присутствующими в железе или стали[88]. для повышения механических свойств жаропрочной стали в ее состав также вводят прочные карбидообразующие элементы: титан, ниобий, ванадий и др.

Эти элементы связывают углерод с прочными и стабильными карбидами, не допуская образования карбидов хрома, молибдена, вольфрама и других элементов. Сталь для упрочнения металлической основы-жаропрочная сталь 197 То ли это должен быть карбид, а не твердый раствор. Кроме того, карбиды, такие как ванадий, титан и ниобий, стабильны при нагреве и выделяются в виде мелкодисперсных фаз, которые блокируют поверхность скольжения атомно-кристаллической решетки сплава и повышают сопротивление ползучести стали.

Диффузионные процессы, вызывающие структурные изменения железа и снижение механических свойств при высоких температурах (например, охрупчивание вследствие ослабления связей по границам зерен, размягчение при затвердевании дисперсной фазы), протекают в Альфа-решетке железа многократно (быстрее, чем в гамма-решетке железа, где плотность атомов выше).кроме того, при деформации гамма-ферриты затвердевают сильнее, что приводит к более высоким температурам рекристаллизации. Поэтому при нагреве жаропрочная сталь аустенитной структуры обладает более высокими механическими свойствами, чем сталь ферритовой структуры[89].

для получения аустенитной жаропрочной стали в ее состав вводят никель, азот и другие элементы, понижающие температуру Ac3;в сталь добавляют алюминий, титан, ванадий, то есть образуют интерметаллический отвердитель, нитриды и другие соединения вызывают упрочнение стали при рабочей температуре. В дополнение к высоким механическим свойствам, жаропрочная сталь должна также иметь превосходную химическую стабильность. То есть он должен обладать достаточной стойкостью к окислению и образованию накипи при нагреве различными горячими газами (водяным паром, воздухом, углеродистым и т. д.).

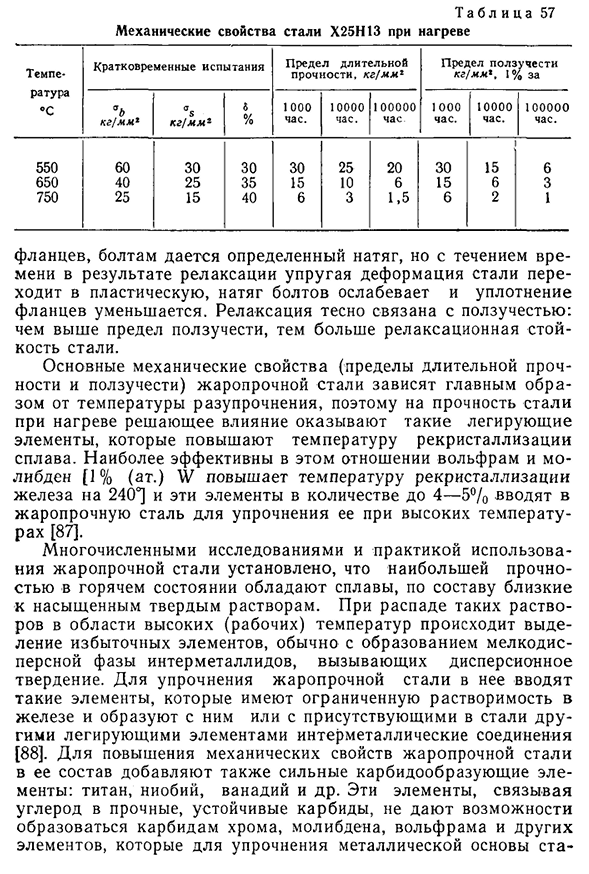

Так, хром в количестве 11-12% и более вводится в состав жаропрочной стали, предназначенной для эксплуатации в диапазоне температур, превышающих 550-600°. При нагреве стали процесс диффузии протекает наиболее быстро вдоль границ зерен, где имеется искаженная атомно-кристаллическая решетка. Поэтому, чем выше температура нагрева, граница зерен будет размягчаться быстрее, чем само зерно, поэтому скорость ползучести будет увеличиваться, а долгосрочная прочность и раннее разрушение стали будут уменьшаться.

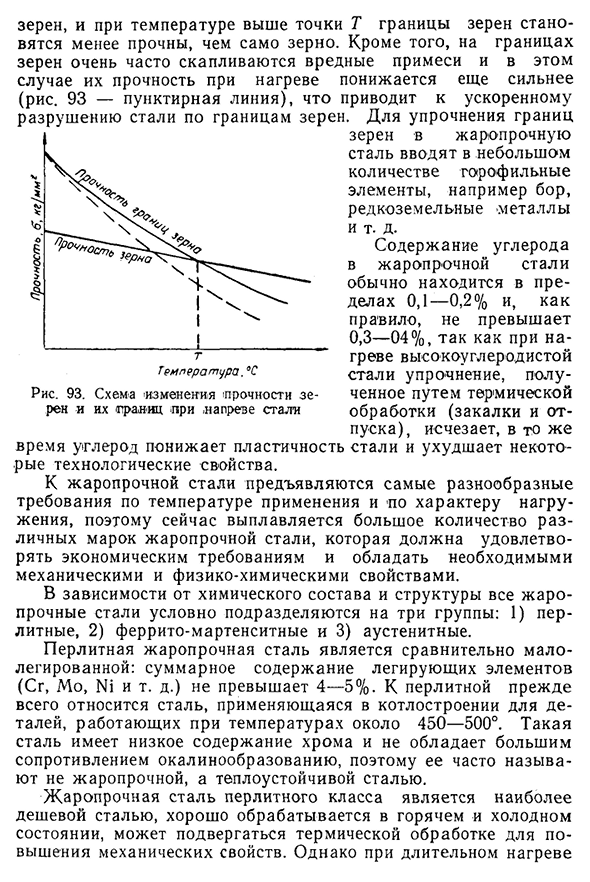

Следовательно, чем выше зерно жаропрочной стали, то есть чем меньше отношение объема к объему зерна, тем выше прочностные характеристики стали. Однако пластичность и вязкость стали, а также ее чувствительность к надрезам, уменьшаются по мере увеличения размера зерна. Инжир. инжир. Iya-это диаграмма, показывающая изменение прочности зерна и границ зерен при нагревании steel.

At при комнатной температуре границы зерен с искаженной (заклепанной) атомно-кристаллической решеткой прочнее самих зерен, но при повышении температуры прочность границы уменьшается быстрее, чем прочность молибденовой стали 198. Температура, » С Рисунок 93.Схема изменения интенсивности зерна и его страниц в стали Когда зерно и температура превышают точку T, прочность границ зерен ниже, чем у зерна itself. In кроме того, вредные примеси очень часто накапливаются на границах зерен, и в этом случае при нагреве прочность дополнительно снижается(рисунок 93-ломаные линии), а разрушение стали вдоль границ зерен происходит accelerated.

In для укрепления границ зерен в жаропрочную сталь вводят небольшое количество галофильных элементов, таких как бор, редкоземельные металлы. Содержание углерода в жаропрочной стали обычно находится в пределах 0,1-0,2%, а при нагреве высокоуглеродистой стали, как правило, оно не превышает 0,3-04% за счет упрочнения, которое получают путем термообработки (закалки и пуска). Уменьшают сталь и некоторые технические характеристики.

С точки зрения применяемой температуры и характера нагрузки к жаропрочной стали предъявляются различные требования, поэтому в настоящее время выплавляется большое количество различных марок жаропрочной стали, которые должны отвечать экономическим требованиям и обладать необходимыми механическими и физико-химическими свойствами. В зависимости от химического состава и структуры, все жаропрочные стали обычно классифицируются на 1)перлит, 2)феррит-мартенсит, 3)3 группы аустенита. Перлитная жаропрочная сталь является относительно низколегированной. Общее содержание легирующих элементов (Cr, Mo, Ni и др.) не превышает 4-5%.

Сталь перлита главным образом использована для конструкции боилера частей работая на температуре около 450-500°.Такие стали часто называют жаропрочными из-за их низкого содержания хрома и отсутствия большой стойкости к образованию накипи. Жаропрочная сталь класса перлита является самой дешевой сталью, которая хорошо обрабатывается при высоких и низких температурах и может подвергаться термической обработке для улучшения ее механических свойств.

Однако, если нагревать в течение длительного времени, то жаропрочная сталь 199 Под действием напряжений в перлитовой жаропрочной стали происходят различные структурные изменения, приводящие к резкому падению механических свойств стали. Этот класс включает много рангов структурной легированной стали, как ZOKhM, 35KhMF, 35KhNZMF, и 38KhNZV. Она начинается при 600-650°. Основным недостатком такой стали является высокая склонность к термической хрупкости.

Эта хрупкость отличается от отпускной хрупкости конструкционной стали тем, что она возникает только при длительном нагреве (несколько сотен часов) в диапазоне температур 400-500°и не зависит от скорости охлаждения. Термическая хрупкость проявляется даже в тех сортах стали, которые вообще не имеют закалочной хрупкости, таких как хром молибден и молибден. Термическая хрупкость, как и закалка, влияет только на прочность, которую можно уменьшить в несколько раз.

Например, высокопрочная композитная легированная сталь 35ХНЗМФ в улучшенном состоянии дает ударную вязкость не менее 8-10 кг / см2, а после выдержки в течение 450 часов в течение 5000 часов ударная вязкость этой стали составит 2,5-3,0 кг / см2, без каких-либо других изменений механических свойств. Нагрев перлитовой жаропрочной стали в течение длительного времени при температурах выше 400-500°или даже ниже не создает никаких тепловых уязвимостей. Нет единого мнения о термических свойствах металлической Веда-перлитовой стали.

Наиболее вероятной причиной этого дефекта является выделение примесей вдоль границы первичных зерен аустенита при нагревании[90]. Ферритно-мартенситная жаропрочная сталь основана на хромистой нержавеющей стали типа 1×13, а количество отвердителей (W, Mo, V) составляет до 4-6%.Общее содержание легирующих элементов в феррит-мартенситных сталях составляет 14-18%.Высокохромистые ферритные стали содержат небольшое количество никеля, что делает их дешевле аустенитного хрома nickel. In кроме того, ферритовая сталь обладает высокой теплопроводностью и низким коэффициентом теплового расширения, то есть меньше деформируется во время Operation.

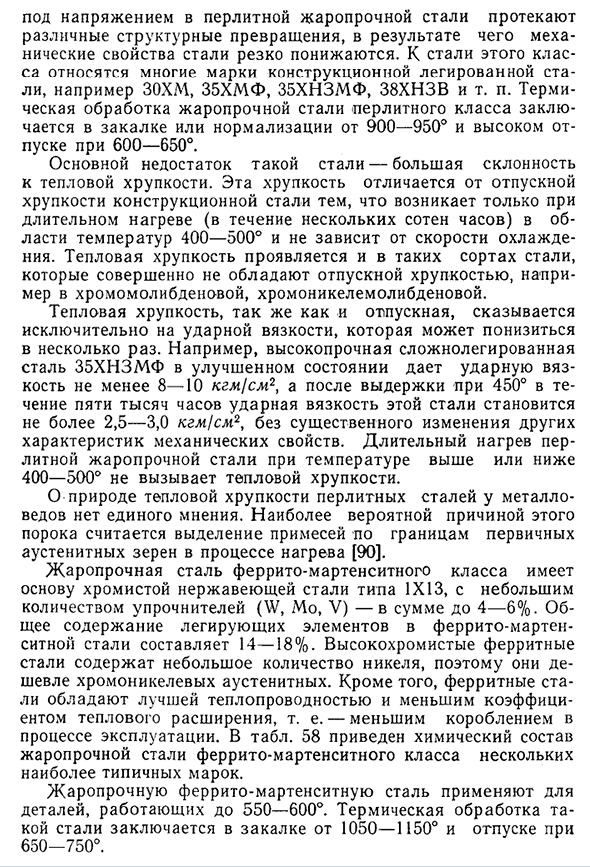

In стол. На рисунке 58 показан химический состав некоторых наиболее типичных марок ферритно-мартенситной жаропрочной стали. Жаропрочная феррит-мартенситная сталь применяется для деталей, работающих до 550-600°.Термическая обработка такой стали состоит из закалки 1050-1150°и отпуска 650-750°. Марка стали 15X11MF 15X12VMF 1X12V4MF Ноль Ноль Ноль с% 12-0.、 12-0.、 10-0.、 Девятнадцать Восемнадцать Семнадцать Химический MP、% 0.4-0.6 0,5-0,9 0,5-0,8 Состав Феррит-мартенсита Cg.、% 10.0-11.5 11.3-13.0 10.5-12.5 Ni、% — 0.4-0 0,3-0 Жаропрочная сталь Восемь Пять в、% — 0.7-1.1 3.6-4.2 Ноль Ноль Ноль Mo% 6-0.、 5-0.、 6-0.、

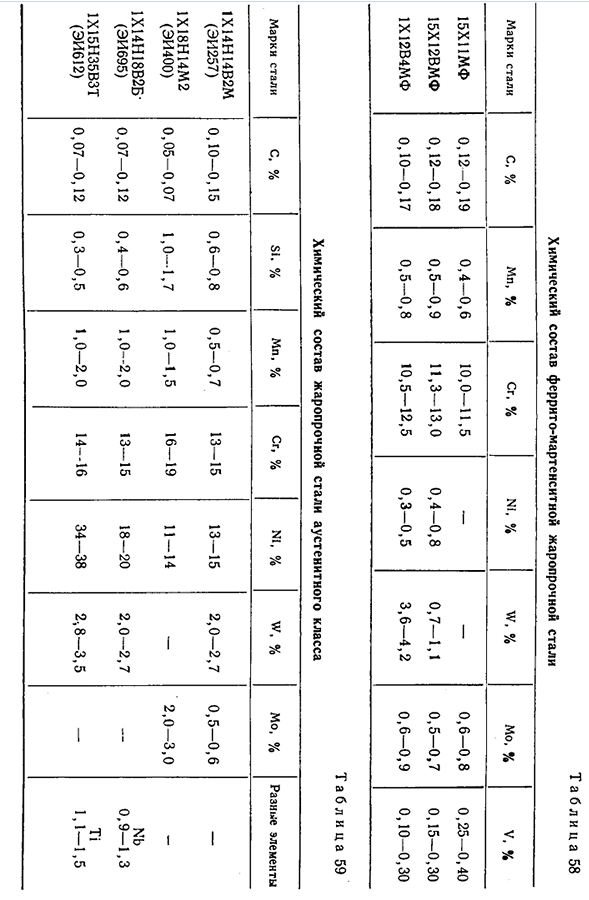

Восемь Семь Девять Ноль Ноль Ноль В、% 25-0.、 15-0.、 10-0.、 Сорок Тридцать Тридцать Таблица 59 Химический состав жаропрочной аустенитной стали Марка стали 1X14H14V2M (EI257) 1X18H14M2 (EI400) 1X14N18V2B- (EI695) 1X15H35VZT (EI612) С% 0.10-0.15 0,05-0,07 0.07-0.12 0.07-0.12 Ноль Один Ноль Ноль Си. % 6-0. Восемь, 0-1. Семь 4-0. Шесть 3-0. Пять Ноль Один Один Один MP、% 5-0. Семь, 0-1. Пять 0-2. Ноль 0-2. Ноль Cg.、% 13-15. 16-19. 13-15. 14-16. Ni、% 13-15. 11-14. 18-20 34-38 В% 2.0-2、 — 2.0-2、 2 -, 8-3、 Семь Семь Пять Mo% 0,5-0,6 2.0-3.0 — — Другие вещи — НБ 0.9-1.3 Ti 1.1-1.5 жаропрочная сталь Существенным дефектом стали этого класса является так называемая хрупкость при 475°.она возникает при длительном нагреве в диапазоне 450-500°, что резко ограничивает применение ферритовой стали для высоконагруженных деталей.

Хрупкость при 450-500°не имеет ничего общего с отпускной и термической хрупкостью, так как резкое снижение ударной вязкости стали после нагрева сопровождается повышением прочности и уменьшением содержания химических веществ Сопротивление, изменение электрического сопротивления, другие физико-химические и механические свойства. Процесс хрупкости при 475°является reversible. By закаляя сталь при 600-650°с при охлаждении ее маслом, вязкость стали может быть полностью восстановлена. Характер уязвимости при 475°еще не был точно определен determined. At при этой температуре предполагается, что разложение железохромистого твердого раствора происходит с выделением богатых хромом хрупких фаз, таких как регулярные superstructures.

In марки перлита и аустенитной стали, хрупкость при 475°обычно не проявляется. Аустенитная жаропрочная сталь относится к дорогостоящим высоколегированным сталям с общим содержанием легирующих элементов 30-50%. В таблице. На рис. 59 показан примерный химический состав нескольких марок аустенитной и неоевой жаропрочной стали, применяемых в промышленности. Ниобий и титан в этой стали образуют никелевые и интерметаллические соединения, которые осаждаются в виде мелкодисперсной фазы из твердого раствора и упрочняют steel. In кроме того, ниобий и титан как прочные карбидообразующие элементы предотвращают межзерновую коррозию в жаропрочных аустенитных хромоникелевых сталях.

Аустенитная жаропрочная сталь применяется для деталей, работающих до 650-700 градусов. Термическая обработка этой стали состоит из закалки при 1100-1200°и длительного старения при 700-800°.при этой обработке сверхнасыщенный твердый раствор образуется закалкой, а при нагреве в течение длительного времени ниже критической температуры растворения отвердителя элемент разлагается с образованием карбидов, карбонитридов, интерметаллидов и других соединений. Эти соединения выделяют в виде тонкодисперсных фаз, когерентно связанных с атомно-кристаллической решеткой основного твердого раствора, вызывая их деформацию и повышая прочность сплава[91].

Если форма и размеры изделия позволяют, то вместо обычной закалки при термообработке аустенитной жаропрочной стали проводят термическую обработку, полутепловое упрочнение и др. можете использовать. Аустенитные жаропрочные стали, такие как перлит, склонны к термической хрупкости. Аустенитная сталь, жар-хрупкая сталь молибдена 202 Кости появляются при длительном нагреве в диапазоне температур 600-700°, что, помимо снижения ударной вязкости, сопровождается изменением пластичности, длительной прочности и других механических свойств. Термическая хрупкость аустенитной жаропрочной стали обусловлена главным образом разложением пересыщенного твердого раствора γ-железа вдоль границы зерен аустенита и выделением фазы<m.

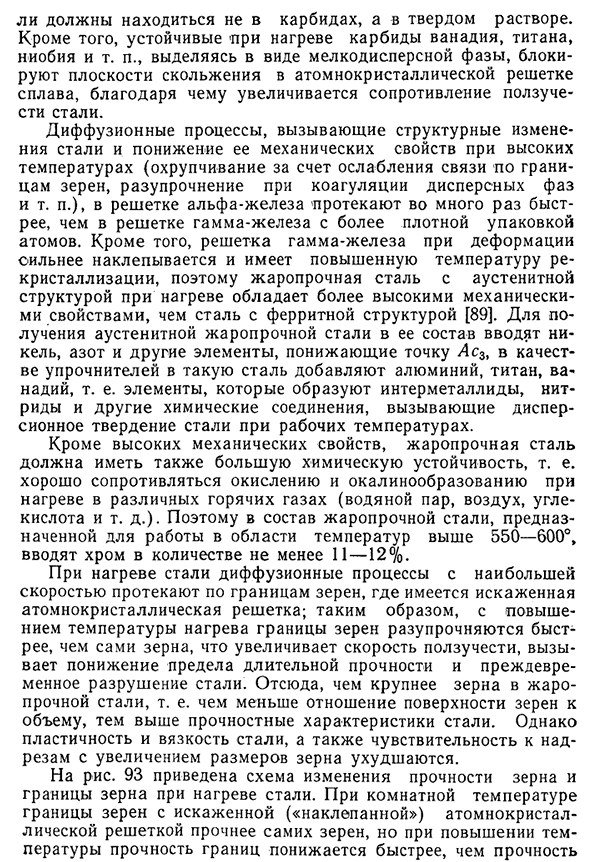

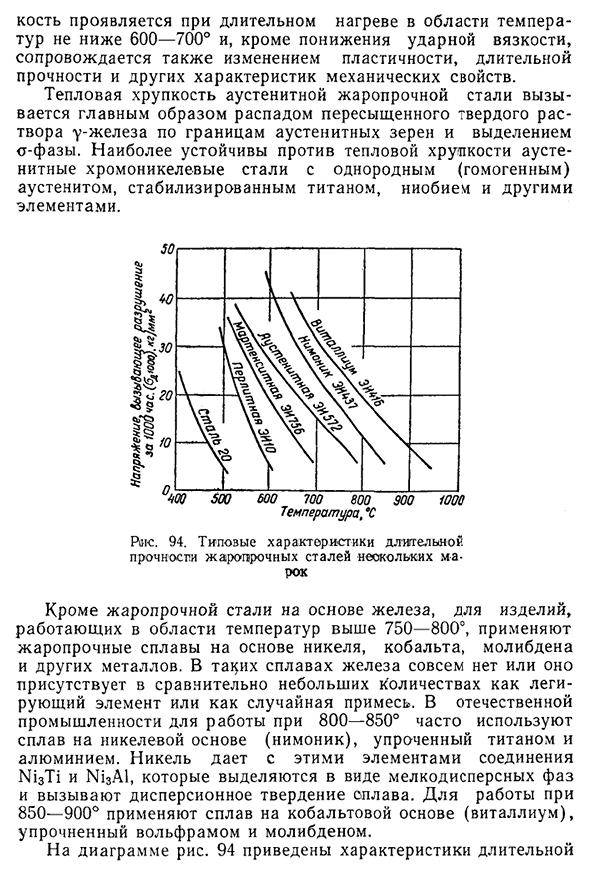

Аустенитные хромоникелевые стали, содержащие однородный (гомогенный) аустенит, стабилизированный титаном, ниобием и другими элементами, наиболее устойчивы к термической хрупкости. $ 00 600 700 ′ 800 300 Температура°C 1OOQ Диаграмма 94.Типичные характеристики длительной прочности некоторых Ма-рок жаропрочных сталей Кроме жаропрочных сталей на основе железа, для изделий, работающих при температурах выше 750-800°С, используют жаропрочные сплавы на основе никеля, кобальта, молибдена и других металлов. в таких сплавах железо либо не существует вообще, либо существует в относительно небольших количествах в качестве легирующего элемента или в качестве случайного компонента. impurity.

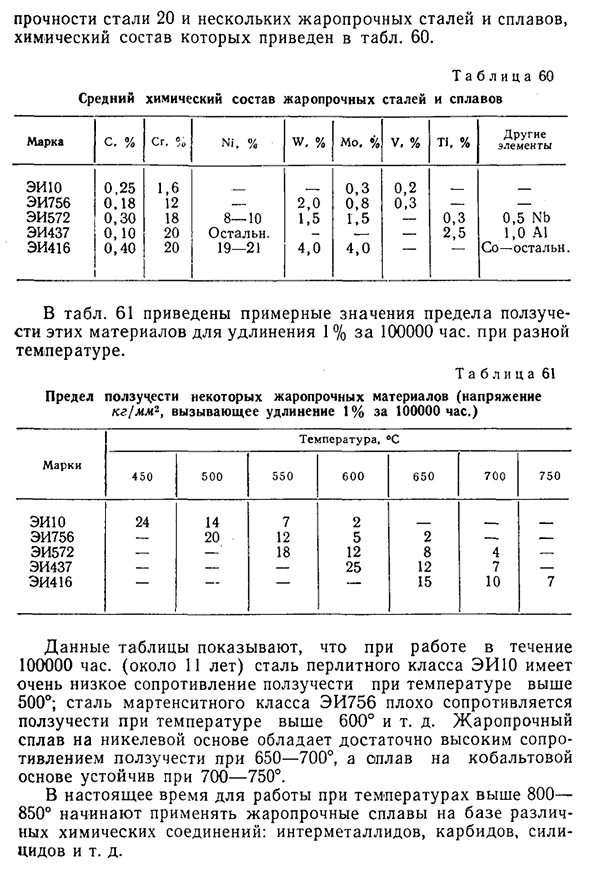

In в отечественной промышленности для работы при 800-850° часто применяют сплавы на основе никеля (нимоник), закаленные Титаном и алюминием. Никель дает соединения Ni3Ti и Ni3Al, содержащие эти элементы. Эти элементы выделяются в виде мелкодисперсных фаз, что вызывает осадочное упрочнение сплава. Для работы при температуре 850-900° используются вольфрамовые и молибденовые упрочненные сплавы на основе кобальта (Виталия). На рисунке 94 показаны характеристики долговременной жаропрочной стали 203 Прочность стали 20 и некоторых жаропрочных сталей и сплавов. Его химический состав приведен в таблице. 60. Таблица 60 Средний химический состав жаропрочных сталей и сплавов Название бренда EI10 EI756 EI572 EI437 EI416 с 0.25% 0.18 0.30 0.10 0.40 Cg.、% 1,6 Двенадцать Восемнадцать Двадцать Двадцать Ni、

% 8-10 Перерывы 19-21 В Два Один Четыре % Ноль Пять _ Ноль Mo% 0.3 0.8 1,5.— 4.0 В Ноль Ноль % Два Три Ти Ноль Два % Три Пять Другие вещи 0.5 НБ 1.0 А1 А так-остальное. В таблице. На рисунке 61 показаны приблизительные значения пределов ползучести для этих материалов при растяжении 100 000% на 1 hour. At разные температуры. Таблица 61 Предел ползучести некоторых жаропрочных материалов (напряжение кг / мм2, относительное удлинение 100 000% за 1 час) Марки Е. Ю. EI756 EI572 EI437 EI416 Четыреста пятьдесят Двадцать четыре — .— 500. Четырнадцать Двадцать Температура、 Пятьсот пятьдесят Семь Двенадцать Восемнадцать 600. Два Пять Двенадцать Двадцать пять И 650. Два Восемь Двенадцать Пятнадцать 700. _ — Четыре Семь Десять Семьсот пятьдесят _ — —

Семь Данные в таблице показывают, что вы работаете в течение 100 000 часов. (Около 11 лет) перлитная сталь eiij обладает очень низкой устойчивостью к ползучести при температурах выше 500°.Сталь мартенситного класса EI756 практически не сопротивляется ползучести при температурах выше 600°. В настоящее время термостойкость применяется для работы при температурах выше 800-850° сплавы на основе различных химических соединений: интерметаллидов, карбидов, силицидов и др.

Смотрите также:

Материаловедение — решение задач с примерами

| Сплавы системы Fe — V | Молибденовая сталь карбидного класса |

| Влияние ванадия на структуру и свойства стали | Материалы с высокой твердостью поверхности |